Полиуретаны

Бывают разной твердости, могут использоваться так же для литья бетона. Яркие цвета могут быть достигнуты добавлением пигментов.

Полиуретан – это пластичный материал, который существует в разных формах. Он может быть жестким или мягким и находит применение в самых разных областях, таких как: ролики и шины, детали для автомобилей, покрытиях и изоляции.

Также, полиуретан является эластомером, материалом, который после растяжения возвращается в свое исходное состояние. Полиуретан также устойчив к контакту с химическими жидкостями, маслами, ультрафиолетовыми лучами, бактериями и грибками.

Самый распространенный способ производства изделий из полиуретана – это литье. С его помощью изготавливаются такие продукты как втулки, манжеты, кольца, подшипники, самосмазывающиеся детали, запчасти подвески, уплотнительные элементы для гидравлических и пневматических механизмов.

В создании изделий из данного полимера методом литья применяются три технологии: ротационное литье, свободное литье в форму и литье под давлением.

Выбор формы для литья полиуретанов зависит от планируемого тирада изделий — в силиконовые формы мы выполняем периодическое, небольшое количество изделий, а в пресс-формы льем большие, ежемесячные тиражи.

Полиуретаны — это недорогой эластомер с выдающимися техническими характеристиками, которые сочетают в себе эксплуатационные преимущества высокотехнологичных пластиков, металлов и керамики, а также упругость и гибкость резины.

- Отливки из полиуретана стойкие к истиранию, упругие и устойчивы к маслам и жирам. Полиуретаны часто выбираются в тех случаях, когда речь идет о стойкости к механическому воздействию: растяжению, несущей нагрузки, ударам, разрывам, сжатию и долгопрочности.

- Литые полиуретаны — это прочные, эластичные материалы, которые долгое время могут сохранять первоначальную форму.

- Полиуретан не взаимодействует с другими материалами и поэтому его можно применять в связке со сталью, алюминием, стекловолокном и пластиком.

- Детали из полиуретана можно изготовить с различной твердостью по Шору.

- В отличие от пластика, полиуретан менее хрупкий, поэтому его предпочтительно выбирать при высоких нагрузках на производстве.

Разместить заказ на литье полиуретанов вы можете по электронной почтеВыбор силикона для формы

Силикон так же бывает разной твердости и подбирается в зависимости от технологии литья. Он может использоваться для формования абсолютно разных материалов от воска до бетона. Так же есть силикон для снятия форм с лица, рук и других частей тела человека.

Оборудование для ротационного литья

На практике применяют несколько видов ротационных машин.

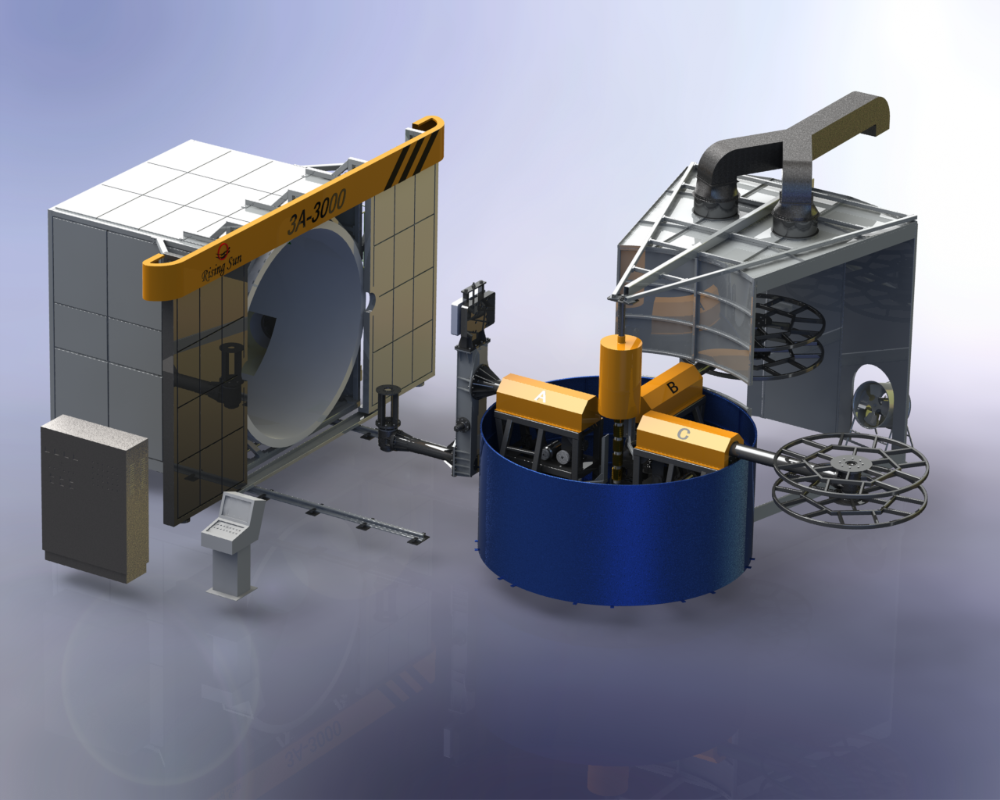

Однопозиционные ротационные машины

К машинам этого класса относят те, у которых имеется один ротор, размещаемый непосредственно в термической камере. Производят модели, которые способны перемещаться одновременно с ротором из зоны нагрева, в зону охлаждения.

Двухпозиционные машины

Более эффективными машинами считают двухпозиционные агрегаты. В конструкцию входят два независимых друг от друга ротора, поочередно перемещающиеся от камеры нагрева в зону охлаждения и обратно.

Двухпозиционные ротационная машины

То есть, пока на одном роторе происходит нагрев и формование изделия, на другом происходит охлаждение и съем детали.

Особенности изготовления полиуретана

Популярно применение ненатурального камня в наружной облицовке строений и в интерьере. Большое количество различных форм для его приготовления и строительных спецсмесей позволяет создавать необычные дизайнерские решения. Чтобы изготовить камень из полиуретана, необходимо ознакомиться с инструкцией.

Важно! Для качественных шаблонов, которые способны в точности передавать текстуру естественного материала, применяют жидкий пенополиуретан. Является уникальным материалом, который отличает устойчивость к изнашиванию, коррозии и эластичностью. Также может выдерживать значительные нагрузки механического характера

Также может выдерживать значительные нагрузки механического характера.

Изделия из полиуретана изготавливают посредством холодной полимеризации. Используется раствор для формирования 2-компонентных соединений. Невзирая на относительную простоту метода, чтобы создать надежную модель, понадобятся определенные навыки. Чтобы получить формованные изделия из полиуретана самостоятельно, требуются:

- образцы из ненатурального либо естественного камня;

- 2-компонентный полиуретан;

- силикон;

- фанера, МДФ либо ДСП;

- саморезы;

- ведро.

Для изготовления рамы понадобится приготовить секцию МДФ либо ДСП по размерам и рисункам элементов стенок сбоку. На покрытии пластинки монтируется сантехнический силикон, копируя текстуру. Дистанция от образца до стенок составляет по меньшей мере 1 см. Затем собранная опалубка герметизируется с помощью рамы из силикона и заливается посредством раствора.

Перед тем, как начать проводить работы, важно прочитать инструкцию. Рекомендуется попросить помощи у специалиста. Однако, если пользователь чувствует уверенность, а также обладает требуемыми навыками, то может приступать к работам самостоятельно

Перед изготовлением требуется обеспечить безопасность, спрятать открытые участки тела. Помогут произвести работы необходимые инструменты

Однако, если пользователь чувствует уверенность, а также обладает требуемыми навыками, то может приступать к работам самостоятельно. Перед изготовлением требуется обеспечить безопасность, спрятать открытые участки тела. Помогут произвести работы необходимые инструменты.

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры – овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки – отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.  Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

С чего следует начинать?

Первое, что нужно сделать до организации производства – это выбрать какие именно группы товаров вы будете производить. Здесь многое зависит от ваших конкретных возможностей. Например, если есть возможность договориться о поставках тары для упаковки полуфабрикатов, начинать следует именно с нее. Это даст хороший старт производственному процессу. Позднее при необходимости можно будет расшириться и заняться производством других товарных групп.Если же наработок никаких нет, то начинать следует с изделий массового потребления:

Первое, что нужно сделать до организации производства – это выбрать какие именно группы товаров вы будете производить. Здесь многое зависит от ваших конкретных возможностей. Например, если есть возможность договориться о поставках тары для упаковки полуфабрикатов, начинать следует именно с нее. Это даст хороший старт производственному процессу. Позднее при необходимости можно будет расшириться и заняться производством других товарных групп.Если же наработок никаких нет, то начинать следует с изделий массового потребления:

- ведер;

- цветочных горшков;

- емкостей по рассаду;

- упаковки.

Материалы для ротационного литья (литья в «обкатку»)

Для литья в «обкатку» используют термопластичные материалы. Большая часть деталей делается из целофана низкого давления. По статистике из него создают до 95% продукции. Не считая, ПНД используют целофан и высочайшего давления. На долю остальных полимеров приходится до 5 до 15% рынка.

Целофана низкого давления

Для получения изделий по данной нам технологии были разработаны особые марки поликарбоната, полипропилена и остальные материала. Они различаются друг от друга температурой плавление и смесью. Время от времени для получения деталей делают полимерные консистенции, которые можно применять для производства мультислойных деталей.

Стекловолокно для ротационного литья

В ротационной формовке используют различного вида добавки и присадки, они обеспечивают термо- и светостабилизацию сырья. Для получения материалов с разными качествами может быть применение заполнителей и стекловолокна.

Производство форм из полиуретана своими руками

Чтобы знать, как сделать форму из полиуретана своими руками, необходимо:

Прочистить и просушить изделие. Когда оно имеет пористое строение, закрываются поры при помощи тонкого слоя воска либо герметика.

Укладывается изделие на подставку и закрывается шов.

Покрывается изделие и подставка антиадгезивом.

Закрепляется возле изделия рама-каркас (обозначаются очертания изготавливаемого изделия из пенополиуретана).

Компаунд из полиуретана для форм должен иметь комнатные температурные показатели. В сухие ведра отвешивается точное число преполимера и затвердителя. Затем переливаются в третье ведро составляющие и как следует перемешиваются до однородного состояния. Особый акцент делается на стенках ведра и днище.

Кисточкой наносится небольшой слой массы на оригинал. Подобное снижает число пузырей на покрытии формы.

Заливается жидкий пенополиуретан внутрь опалубки. Начинают с угла для равномерного поднятия раствора снизу

Угол заливки опалубки оптимально поднять.

Необходимо выждать период полимеризации – примерно 1 день, затем вынимается форма.

Разбирается опалубка, осторожно поднимается угол и удаляется изделие. Аккуратность необходима, поскольку полимеризация длится около 3 суток либо больше.

Важно! При изготовлении полиуретана своими руками понадобится как следует соблюдать технологию производства: должна выдерживаться температура, исключается контактирование реагентов с влагой, тщательно перемешиваются компоненты до взвешивания после соединения

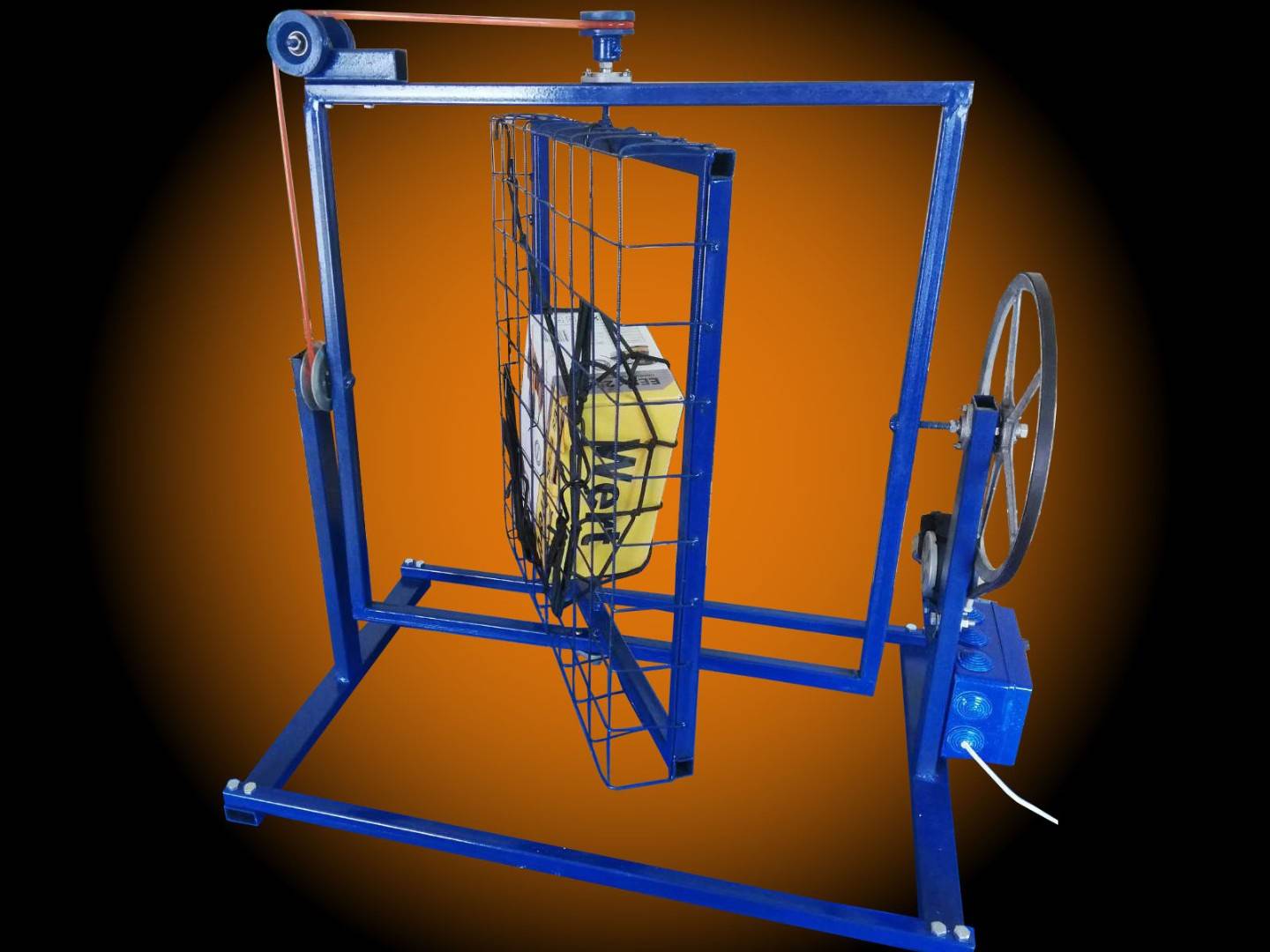

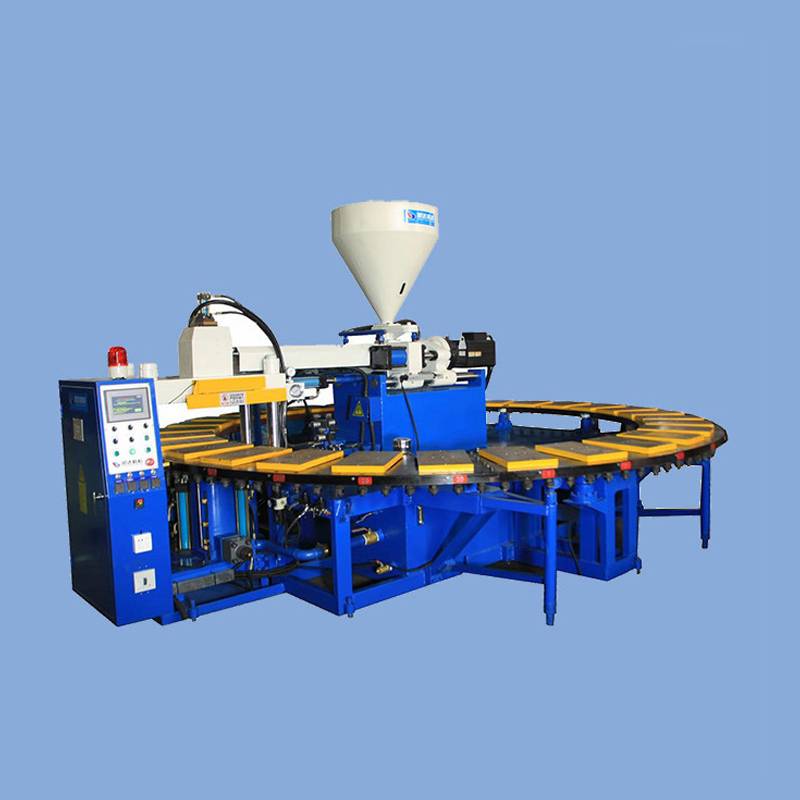

Станок ротационный формовочный для литья фигур. Ротационная машина. СФ-01

В продаже есть РАЗНЫЕ РАЗМЕРЫ станков от 38000р.

Автоматический Ротационный формовочный станок СФ-01, предназначен для пустотелого литья изделий из гипса, полистоуна и других формовочных смесей. (Копилки, садовые Фигуры, сувениры) Внутренняя рама 80х60см. (100×70). Работает от 220в, имеет реверс и плавную регулировку оборотов благодаря установленному Частотному преобразователю. Форма закрепляется во внутреннюю раму, которая вращается в 2х плоскостях за счёт чего происходит равномерное пролитие смеси в форме.

— внутренняя рама 80х60 (100[70) — Максимальная загрузка 20кг (возможна загрузка более 20кг при балансировке станка с установленной формой) — Вес 60 кг. — Габариты в собранно виде — 140х70х130см — Габарит для транспортировки 130х80х40см (0,42 куб.м.) — Плавная регулировка оборотов, вращение в прямом и обратном направлении. — Двигатель асинхронный 370вт — Управление — частотный преобразователь. Тумблер управления вынесен отдельно. — Работа от сети 220в. Преимущества: — Очень низкий шум двигателя — Плавный запуск и остановка с сохранением настроек скорости — Широкий диапазон настроек частотного преобразователя Недостатки: — Нет

Сетка Адаптер устанавливается в качестве опции за дополнительную плату (2000р.)

ТЕХНОЛОГИЯ литья в подарок Изготавливаем СИЛИКОНОВЫЕ ФОРМЫ

Доставляем по Росси и СНГ транспортными компаниями. В разобранном виде имеет компактные размеры 0,8х1,3х0,4м (0,42куб.м.). Вес 60кг. Весь ассортимент на нашем Сайте MSE точ. TB точ. RU Позвоните или напишите мне для получения более подробной информации! WHATSAPP, VIBER, TELEGRAM

Источник

Материалы для ротационного литья (литья в «обкатку»)

Для литья в «обкатку» применяют термопластичные материалы. Большая часть деталей изготавливается из полиэтилена низкого давления. По статистике из него производят до 95% продукции. Кроме, ПНД применяют полиэтилен и высокого давления. На долю других полимеров приходится до 5 до 15% рынка.

Полиэтилена низкого давления

Для получения изделий по этой технологии были разработаны специальные марки поликарбоната, полипропилена и другие материала. Они отличаются друг от друга температурой плавление и консистенцией. Иногда для получения деталей создают полимерные смеси, которые можно использовать для производства многослойных деталей.

Стекловолокно для ротационного литья

В ротационной формовке применяют различного вида добавки и присадки, они обеспечивают термо- и светостабилизацию сырья. Для получения материалов с различными свойствами возможно применение наполнителей и стекловолокна.

Comments

дмитрий седанов: Подскажите возможно ли в ручную равномерно крутить или станок обезабельно? у меня в ручную тоненькие получаются ,в общем ерунда?

Karen Badalyan: Здраствуйте,интересует чертежи..89897088230 Watsapp

Наталья Афендикова: Здравствуйте!Очень нравится, как организован Ваш бизнес! Все настолько аккуратно, что внушает доверие.Я из Новосибирска, и хочу купить чертеж станка. Как оплатить?

Татьяна Крым: отправьте и мне чертежи, плиз)), если не трудно.мой viber+79788228772

Vasile Zaporojan: Вы продаете станки?

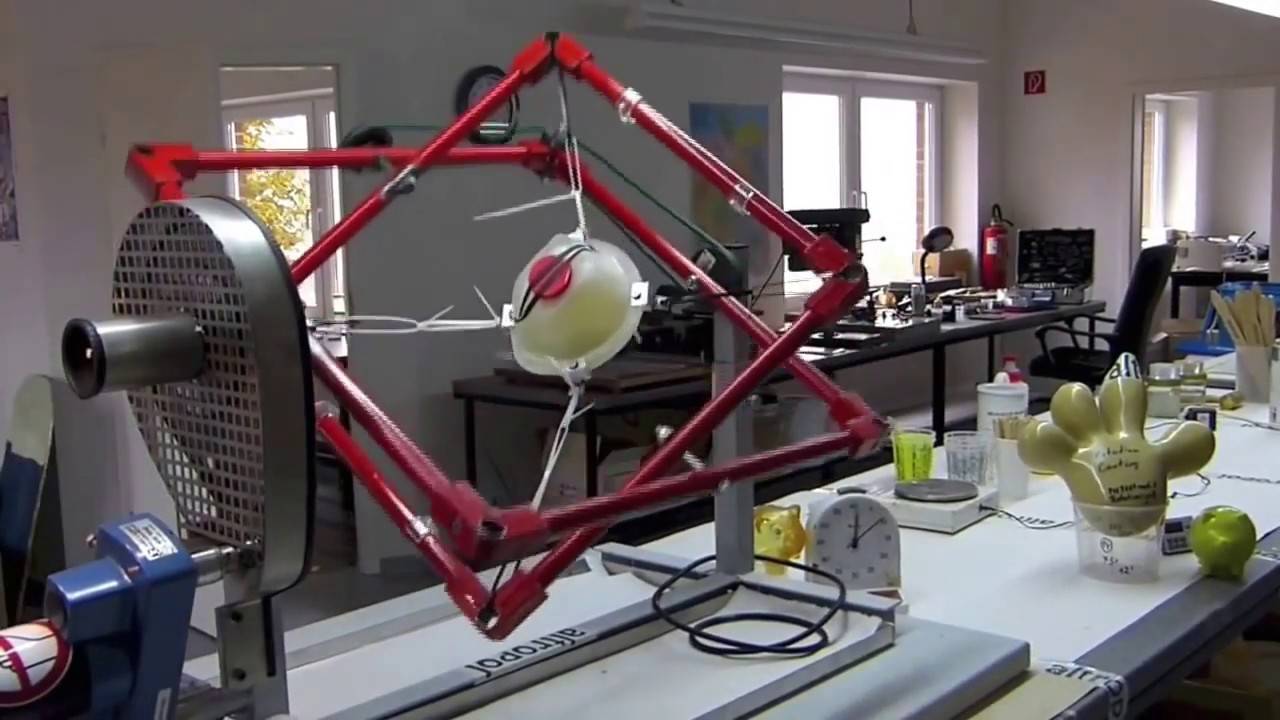

Ротационное литье копилок, установка формы

Ротационный станок для пустотелого литья.

Простой и надежный станок для любителей и специалистов.

Самодельный ротационный станок для копилок.

самодельный ротационный станок, предназначен для заливки копилок, пустотелых скульптур, балясин, пьедеста.

Обзор ротационного станка для литья копилок.

Станок для пустотелого литья.

Станок для пустотелого литья. Гипс, пластик и т. п. Мы в контакте https://vk.com/id160149467.

Станок для ротационного литья гипсовых копилок

Пяточковый бизнес ! ))) Страница в контакте: https://vk.com/id71803585 Группа в контакте: https://vk.com/podkoova.

Это видео о том как СДЕЛАТЬ СТАНОК СВОИМИ РУКАМИ ДЛЯ ОТЛИВКИ ФИГУРОК. но лучше делать из МЕТАЛЛА.))))))))) ===========.

Литьё гипсовых копилок на станке

Страница в контакте https://vk.com/id71803585.

филиалы: Москва | Санкт-Петербург | Екатеринбург | Нижний Новгород | Самара | Уфа | Челябинск | Тюмень | Новосибирск | Владивосток | Хабаровск

Полимерные материалы нашли широкое применение в промышленности и быту.

Для производства изделий из этих материалов применяют несколько способов – это и литье в термопластавтоматах, и на ротационных машинах.

Установка вставок

При окончательном использовании роторноформованные детали часто приходится фиксировать или дополнять другими узлами и оборудованием. Эту функцию обеспечивают вставки, отлитые из пластика.

При исследовании формы вставок необходимо учитывать прикладываемые механические напряжения. Эти ограничения в основном бывают двух порядков: вращение и разрыв.

Обслуживание вставок может быть жестким или гибким. Будет предпочтительна гибкая сборка, которая во время охлаждения детали в пресс-форме будет частично предотвращать деформацию. Гибкая сборка осуществляется путем навинчивания пружины на удерживающий стержень вставки. Преимущество двоякое: вставка прижимается к стенке формы, и во время охлаждения деталь испытывает меньший удерживающий эффект, который часто является источником непредвиденной деформации.

В алюминиевых формах необходимо обеспечить проход формы стальной бочкой. Последовательная сборка и разборка будет иметь вредный абразивный эффект. Увеличиваясь за счет трения, фиксирующий канал может вызвать попадание воздуха, вредного для процесса. В случае вставок, которые необходимо держать подальше от стенки формы для полного включения, предусмотрена дополнительная гладкая вставка, которая будет удалена во время извлечения из формы или потеряна в материале.

Литье под давлением

Технология способа литья под высоким давлением отличается от свободного литья, тем, что может быть использована в случае производства больших партий изделий, так как позволяет существенно ускорить процесс. Материалы представляют собой компаунды с наполнителями или с добавками.Преимущество литьевого полиуретана заключается в возможности использования деталей по прямому назначению и в быстром производстве оснастки. Литьевой полиуретан используют для производства шестерен, деталей для транспорта, различных валов, вибростойких деталей, отбойных молотков и других изделий для автомобильной, авиационной, горнодобывающей, строительной, полиграфической отрасли промышленности, для машиностроения. Для улучшения механических характеристик применяются армирование с помощью различных тканей: сетками, бронежилетной ткани и другими.Литьевой полиуретан может заменить резину, благодаря кислотостойкости, маслобензостойкости, износостойкости, высоким диэлектрическим свойствам, а так же возможно работы при широком диапазоне температуры и высоких давлениях.

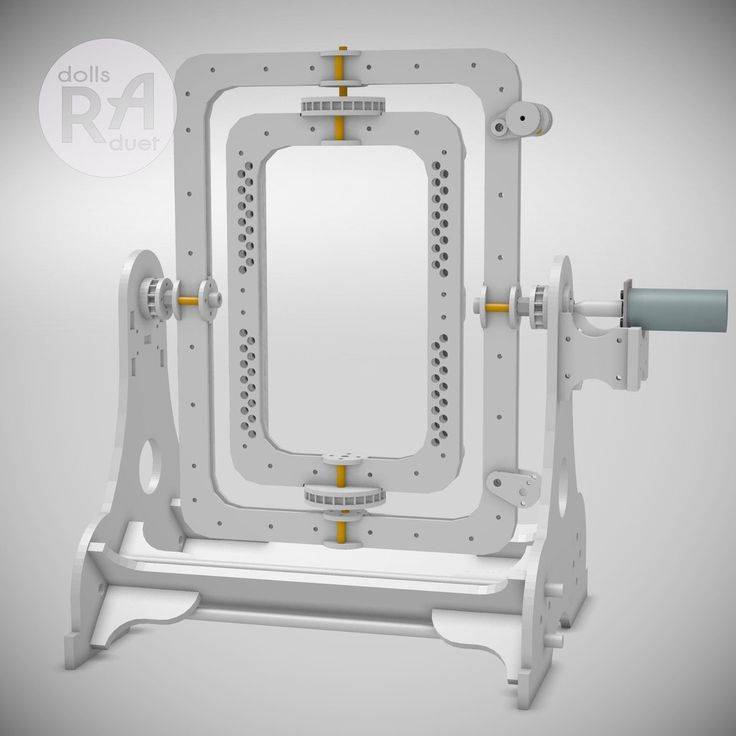

Станок для ротационной отливки

Станок предназначен для отливки пустотелых деталей во вращающейся в двух плоскостях прессформе, отливка производится из быстроотвердеваемых смол или металла. Применяется в модельных целях при мелкосерийном производстве. Вращение вручную. Станок был изготовлен и опробован, показал хорошее качество отливок, единственный момент, необходимо для привода внутренней рамки применять звезду с вдвое меньшим количеством зубьев, чем приводная, на модели это не учтено.Размеры внутренней рамки 400х400 мм. Прессформа во внутренней рамке крепится при помощи пластин, которые прикреплены к внутренней рамке(на модели не показаны,поскольку тип крепления и размеры пластин зависят от применяемой формы). Прессформа должна находиться в центре рамки.

Состав: 3D Сборка

Софт: КОМПАС-3D 14

Дата: 2019-04-25

Просмотры: 1 441

8

Источник

Какие особенности давильно-раскатного станка с ЧПУ

Желаете узнать больше о давильно-раскатных станках с ЧПУ ? Узнайте о ротационной вытяжке, классификации, особенностях и преимуществах таких агрегатов.

Давильно-раскатные станки с числовым программным управлением – оборудование, используемое для обработки листовых металлических заготовок. Давильно-обкатная обработка ролика – современный способ, осуществляемый на давильно-раскатных станках с ЧПУ.

Данный способ предполагает использование устройств, имеющих гидравлические и электрогидравлические поддерживающие части металлорежущего устройства. Они перемещают давильные ролики, являющиеся основными инструментами при переработке деталей.

Рекомендуемые предприятия в Московской области

рекомендуем

ООО «Энергия»

Московская обл., г. Сергиев Посад, пр. Красной Армии, д. 212В, корп. 238

Рейтинг по отзывам:

(0.0)

Стаж (лет): 16 Сотрудников: 57 Площадь (м²): 1600 Станков: 204

Все виды металлообработки. Качественно и в срок

Подробнее о предприятии Показать услуги (103)

Механическая обработка на обрабатывающем центре Нарезание резьбы Плоскошлифовальные работы Сверление отверстий на станках с ЧПУ Сверление отверстий на универсальных станках Слесарные работы Токарная обработка на станках с ЧПУ Токарная обработка на универсальных станках Фрезерная обработка на станках с ЧПУ Фрезерная обработка на универсальных станках Хонингование Электроэрозионная обработкаЗакалка ТВЧ Отжиг металла Отпуск металла Поверхностная закалка Гальваническое покрытие медью (меднение, омеднение) Гальваническое покрытие никелем (никелирование) Гальваническое покрытие хромом (хромирование) Гальваническое покрытие цинком (цинкование, оцинковка) Электрохимическая полировка металла Газовая/газопламенная/кислородная резка Гидроабразивная резка Лазерная резка Плазменная резка Резка на ленточнопильном станке Резка пресс-ножницами Рубка на гильотинных ножницах Фигурная резка трубВальцовка листового металла Вальцовка профиля Вальцовка пруткового металла Вальцовка трубы 3D гибка проволоки Гибка листового металла Гибка на прессе Гибка пруткового металла Гибка профиля Гибка трубы Аргонная (аргонодуговая) сварка Полуавтоматическая дуговая сварка Ручная дуговая сварка Сварка труб Литье в жидкие самотвердеющие смеси (ЖСС) Литье в керамические формы Литье в кокиль Литье в оболочковые формы Литье в песчаные формы (ПГС) Литье в формы с наружным отверждением Литье в холоднотвердеющие смеси (ХТС) Литье в шаблонные формы Литье под давлением Литье по легко выплавляемым моделям (ЛВМ) Литье по легко газифицируемым моделям (ЛГМ) Литье по чертежам заказчика Литье с безопочной формовкой Литье с вакуумной формовкой Литье со стопочной формовкой Литье с вакуумно-плёночной формовкой Центробежное литье Центробежное электрошлаковое литье (ЦЭШЛ) Электрошлаковое литье (ЭШЛ) Волочение Вырубка металла КовкаЛистовая штамповка Объёмная штамповка Перфорация металла Правка плоского металлопроката Прессование металла Пробивка металла Прокатка металла Прокатка-волочение Прокатка-прессование Пуклевание РаскаткаРаскрой металла на координатно-пробивном прессе Ротационная вытяжка Художественная ковка Пескоструйная обработка Покраска краскопультом Порошковая покраска Разработка 3D моделей по чертежам Разработка конструкторской документации Изготовление валов Изготовление втулок Изготовление деталей по образцам заказчика Изготовление деталей по чертежам заказчика Изготовление ёмкостей и резервуаров Изготовление закладных деталей Изготовление изделий из алюминия Изготовление изделий из арматуры Изготовление изделий из нержавеющей стали Изготовление изделий из оцинкованной стали Изготовление изделий из титана Изготовление крепежа и метизов Изготовление нестандартных металлоконструкций Изготовление модельной оснастки Изготовление пружин Изготовление технологической оснастки Изготовление типовых металлоконструкцийИзготовление шестерен и зубчатых колес Изготовление штампов и пресс-форм

«Не нашли подходящего исполнителя? Разместите заказна портале и получайте предложения от предприятий уже сегодня.Это бесплатно и не займет много времени»

Разместить заказ

Механические параметры и основные схемы

Резка металла: применяемые технологии

Рабочий должен учесть множество технологических параметров операции, поскольку при случайном отклонении от нормы могут значительно измениться технические параметры обработки, что приведет к нарушению точности процедуры.

Натяг

Один из главных параметров — это натяг. С технической точки зрения натяг — это разница между размерами исходного отверстия и инструмента-дорна (обычно этот показатель измеряют в миллиметрах, а в качестве объекта измерений используют диаметр трубы и диаметр дорна). Если натяг слишком большой (то есть дорн и отверстие сильно отличаются по размерам), то будет проблематично сделать гладкую твердую поверхность. Также при обработке нужно учесть некоторые особенности материала, из которого сделана труба — пластичность, твердость и так далее.

Сила

Помимо натяга большое значение имеет сила дорнования, а означает этот параметр интенсивность обработки отверстия

Обратите внимание, что различают два вида силы дорнования — радиальная и осевая. Под радиальной силой подразумевают степень воздействия дорна в перпендикулярном направлении

Этот показатель отражает степень расширения диаметра трубы при обработке

Этот показатель отражает степень расширения диаметра трубы при обработке.

Под осевой силой подразумевают воздействие инструмента вдоль своей оси. Чем выше этот показатель будет, тем легче дорн будет срезать различные шероховатости

Также обратите внимание, что при обработке нужно учитывать относительную деформацию. Этот показатель отражает степень увеличения наружной части детали

Выбор схемы

Также перед обработкой необходимо выбрать схему дорнования — методом растяжения, методом сжатия или комбинированным методом. Каждая технология имеет свои плюсы и минусы.

Самый популярный — комбинированный метод по схеме растяжения-сжатия. В чем причина его популярности? Он не создает избыточную осевую нагрузку, характерную для методов обычного растяжения или сжатия. Благодаря этому обработка осуществляется плавно, что позволяет избежать появления механических повреждений.

Однако нужно помнить, что схема комбинированного метода требует специальной техники, которая стоит достаточно дорого. Для дорнование трубы в домашних условиях, следует выбирать альтернативный метод.

Как работает машина для ощипа?

Вне зависимости от конструкции, принцип работы очистителей тушки основывается на общих принципах. Для устранения пера на устройстве выбирается оптимальная мощность, после чего агрегат запускается в работу. Далее в рабочую камеру загружают сырьё, которое разделяется на перья и тушку. В барабанных и дисковых машинах основное воздействие на птицу происходит при помощи так называемых рабочих (бильных) пальцев. Они представляют собой разнообразные цилиндрические включения из плотной резины, вмонтированные в поверхность барабана или диска.

Электродвигатель приводит рабочую камеру с пальцами во вращение, во время этого происходит воздействие на перо и кожу. При помощи центробежной силы лёгкий пух и перо оседают на стенках камеры. После очистки тушку извлекают, а перо убирают из рабочей камеры по выходному отверстию в дне либо вручную.

Установка вставок

При окончательном использовании роторноформованные детали часто приходится фиксировать или дополнять другими узлами и оборудованием. Эту функцию обеспечивают вставки, отлитые из пластика.

При исследовании формы вставок необходимо учитывать прикладываемые механические напряжения. Эти ограничения в основном бывают двух порядков: вращение и разрыв.

Обслуживание вставок может быть жестким или гибким. Будет предпочтительна гибкая сборка, которая во время охлаждения детали в пресс-форме будет частично предотвращать деформацию. Гибкая сборка осуществляется путем навинчивания пружины на удерживающий стержень вставки. Преимущество двоякое: вставка прижимается к стенке формы, и во время охлаждения деталь испытывает меньший удерживающий эффект, который часто является источником непредвиденной деформации.

В алюминиевых формах необходимо обеспечить проход формы стальной бочкой. Последовательная сборка и разборка будет иметь вредный абразивный эффект. Увеличиваясь за счет трения, фиксирующий канал может вызвать попадание воздуха, вредного для процесса. В случае вставок, которые необходимо держать подальше от стенки формы для полного включения, предусмотрена дополнительная гладкая вставка, которая будет удалена во время извлечения из формы или потеряна в материале.

Оборудование для ротационного литья

На практике применяют несколько видов ротационных машин.

Однопозиционные ротационные машины

К машинам этого класса относят те, у которых имеется один ротор, размещаемый непосредственно в термической камере. Производят модели, которые способны перемещаться одновременно с ротором из зоны нагрева, в зону охлаждения.

Двухпозиционные машины

Более эффективными машинами считают двухпозиционные агрегаты. В конструкцию входят два независимых друг от друга ротора, поочередно перемещающиеся от камеры нагрева в зону охлаждения и обратно.

Двухпозиционные ротационная машины

То есть, пока на одном роторе происходит нагрев и формование изделия, на другом происходит охлаждение и съем детали.

Литье в многокомпонентные формы

Методика предполагает раздельное формование двух и более элементов, входящих в структуру изделия и последующее их соединение в единое целое.

Для реализации необходимы специальные штампы, состоящие из нескольких формовочных узлов. Кроме того конструкция должна позволять после предварительной заливки перемещать их спрессовывать друг с другом.

Технология отличается от частично сходных по конечному результату многослойного и сэндвич-литья тем, что формовка составных частей производится одновременно. А после его окончания они перемещаются для последующего соединения в единое целое.

В процессе участвуют одновременно несколько установок, подающих расплав. Допускается изготовление одних элементов инжекцией, других – интрузией.

Такие термопластавтоматы производит тайваньский производитель JONWAI.