Проволочно-вырезной ЭЭС: описание процесса работы

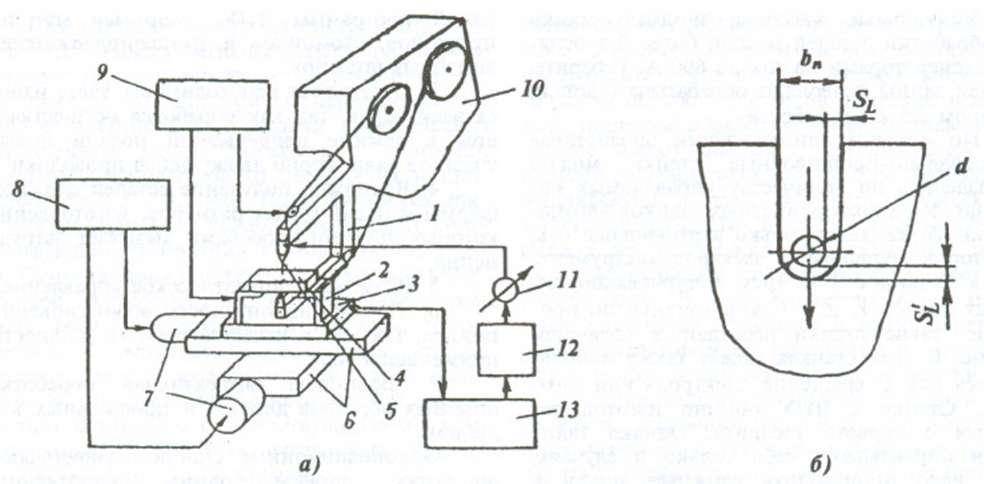

Рассмотрим в упрощённом виде принцип работы проволочных ЭЭС.

В ходе обработки на проволочном станке генератор технологического тока (ГТТ) подаёт на проволоку и заготовку импульсное напряжение. Затем, когда в конкретной точке межэлектродного зазора напряжённость поля оказывается выше критического уровня, происходит пробой и образуется плазменный канал.

Технически этот процесс напоминает удар молнии, когда высоковольтный электрический разряд, продвигаясь в направлении какого-либо объекта на земле, преобразует воздух в высокопроводящую плазму. Воздействие разрядов на заготовку образует в ней микроскопические лунки. Чтобы эрозии в большей степени подвергалась именно заготовка, а не проволока, последнюю наделяют отрицательным зарядом.

Основная задача охлаждающей жидкости (вода либо диэлектрические составы) заключается в том, чтобы отводить продукты эрозии от места обработки. Кроме того, она охлаждает проволоку, нагревающуюся в процессе работы станка.

Электроэрозионный станок Accutex AL 4005A

Равномерного воздействия на заготовку удаётся добиться за счёт подачи электрических импульсов высокой частотности. В ходе увеличения зазора электроды могут перемещаться в нужном направлении относительно друг друга, обеспечивая непрерывность ЭЭО. Таким способом можно разрезать и обрабатывать заготовки любой твёрдости с высокой точностью. При этом область обработки не всегда имеет цилиндрическую форму: её наклон можно произвольно изменять, не прерывая процесса.

Чаще всего заготовку располагают горизонтально, а рабочую зону ЭИ – вертикально. Траектория, по которой центр проволоки движется на том или ином конце рабочей зоны, должна отступать от выставленной на расстояние, которое определяется шириной промежутка и радиусом ЭИ. Такое смещение называют эквидистантным.

Детали, полученные путём электроэрозионной обработки с движением электрода-проволоки по сложной траектории со смещением от вертикали.

Факторы, влияющие на скорость обработки заготовки проволочным ЭЭС

Скорость резания электрод-инструментом заготовки зависит от следующих факторов:

- температура плавления материала заготовки;

- теплопроводность;

- электропроводность;

- интенсивность промывки межэлектродного зазора.

Разумеется, силу имеет и ряд других, менее значимых факторов. Скорость обработки примерно пропорциональна мощности, возникающей в зазоре, однако чем она выше, тем меньше точность обработки и тем более шероховатой получается обрабатываемая поверхность. Чтобы нивелировать эти факторы, обработку обычно проводят в несколько подходов, постепенно снижая мощность ГТТ и изменяя эквидистантное смещение.

На последних этапах обработки риск обрыва проволоки вследствие её разрушения становится минимальным, как и количество снимаемого за проход материала. Многие электроэрозионисты на данной стадии используют переменный ток или противоположную полярность.

Вырезание пуансона из нержавеющей стали

Требования к проволочно-вырезным ЭЭС

К работе ЭЭС проволочного типа предъявляется ряд требований, которым станок должен соответствовать:

- безопасность использования;

- низкая энергозатратность;

- экологичность (отсутствие выброса в окружающую среду вредных веществ);

- простота в обращении, долговечность, надёжность.

В процессе резки электроэрозионист обязан соблюдать точность размеров детали, шероховатость поверхности, отслеживать и корректировать при необходимости скорость обработки. В ходе работы специалист также может выполнять дополнительные функции (н-р проводить прецизионные измерения для корректного базирования).

Электроэрозионный станок Accutex HG-40

Технология электроэрозионной обработки металла

Главной “движущей силой” при электроэрозионных работах становится постоянный ток. А “инструментом”, непосредственно контактирующим с металлом, — проволока. В ней возникает электрическая дуга, благодаря которой катод и анод теряют вещество. Чтобы оно исчезло с анода, необходим непродолжительный по времени импульс. Чтобы такое же влияние испытал катод, требуется более длительное воздействие импульса.

Таким образом, электроэрозионную резку в обиходе часто именуют резкой металла проволокой. В результате этой операции происходит разрушение металла. Конечно же, в тех участках, где это необходимо и в строгом соответствии с чертежами.

Важным условием для проведения проволочной резки является создание диэлектрической среды. В ее качестве чаще применяют дистиллированную воду, масло или керосин. Такие действия, как наращивание, напыление или укрепление, производятся в условиях вакуума.

Параметры оборудования

ЧПУ-управление процессом расширяет возможности обработки металлов электроэрозией. Отклонения перпендикулярностей и прямолинейностей перемещения осей составляют не более 0,01 мкм.

Механическая точность заявлена производителями, и не требуется делать дополнительных регулировок. Станок полностью готов к старту автоматического цикла, достаточно лишь загрузить модель детали в стандартном коде.

Современная электроника обеспечивает точности перемещения за счёт угловых и линейных датчиков, разрешение которых равно 1,5 мкм. Точность получаемых контуров варьируется в пределах от ± 1,5 до ± 5 мкм на длине 300 мм.

Характеристики подбираются индивидуально под потребности производства. Исходя из этого формируется стоимость оборудования, ориентированная на подходящую модель.

Принцип работы электроэрозионного станка

Разрушение верхнего слоя поверхности материала под влиянием внешнего воздействия, осуществляемого электрическими разрядами, называется электрической эрозией.

Именно этот процесс и стал основой для обработки различных материалов и деталей, который называется электроэрозионным.

Сама электроэрозионная обработка осуществляется путём изменения размеров, формы, шероховатости и свойств поверхности обрабатываемой заготовки под влиянием электрических разрядов в результате электрической эрозии, воздействующих на заготовку при обработке.

Из-за того, что в зоне разряда действуют весьма высокие температуры (8000 — 12000 градусов по Цельсию), металл подвергается следующим изменениям: нагрев, затем последующее расплавление и даже частичное испарение.

Для того чтобы получить такие высокие температуры в зоне разряда, создаётся большая концентрация энергии, которая достигается благодаря генератору электрических импульсов.

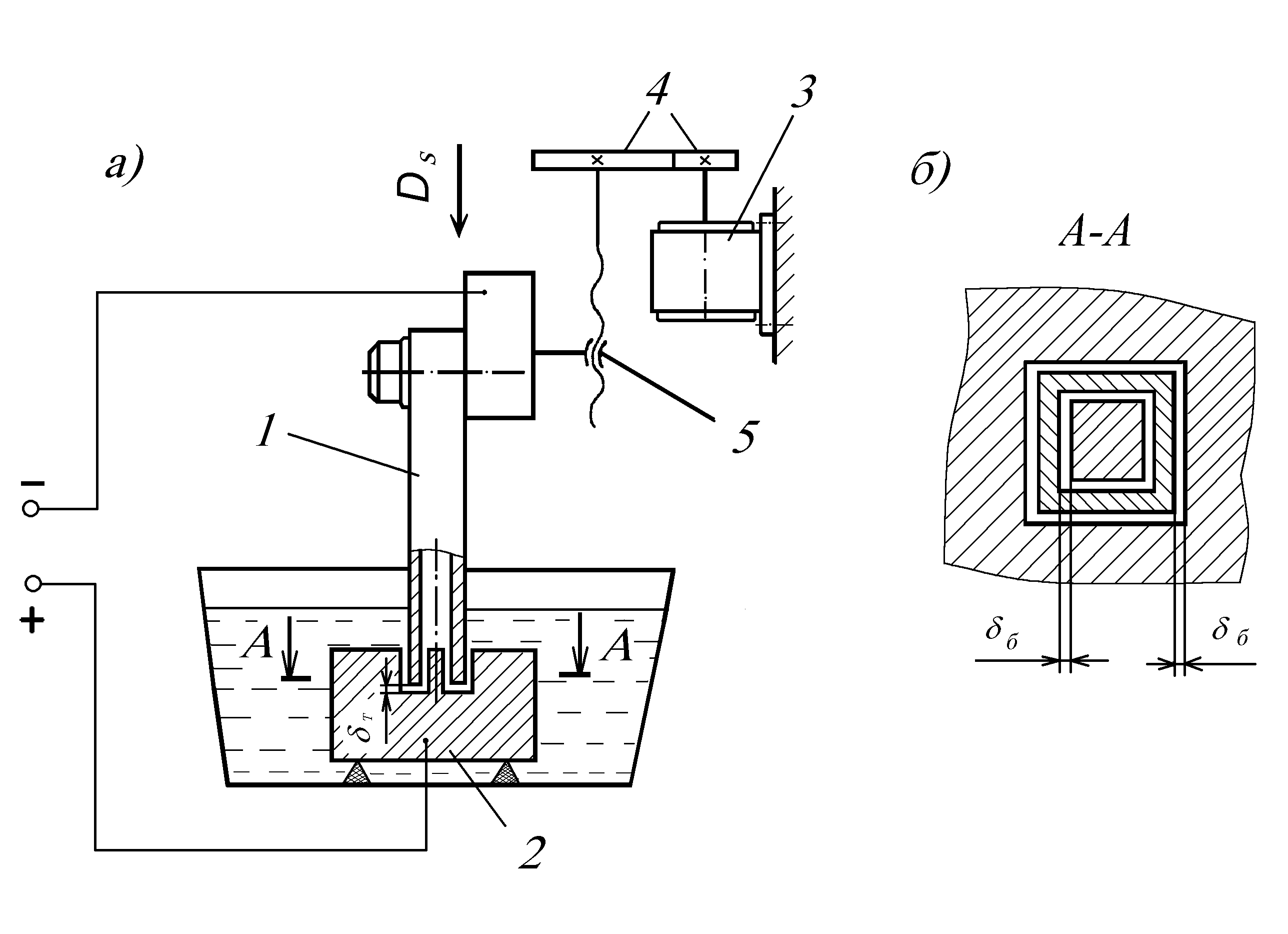

Сам процесс электроэрозионной обработки происходит в рабочей жидкости, а именно в дистиллированной воде.

Она заполняет пространство между имеющимися электродами. Одним из этих электродов является сама заготовка, а вторым — электрод-инструмент (электрод трубчатый), который обязательно должен быть изготовлен из материала с высокой эрозионной стойкостью ( вольфрам, графит, алюминий, латунь, медь и графитовые материалы).

ЭЭС проволочного и прошивного типа: устройство, отличия, особенности используемых ЭИ

Станки проволочно-вырезного типа часто противопоставляются прошивным агрегатам. Главное различие между ними заключается в том, что у проволочных ЭЭС производительность измеряется площадью реза на единицу времени, а не объёмом выплавляемого за определённый временной промежуток материала.

Однозначно судить о том, какой тип станка обеспечивает лучшее качество обработки, невозможно. Точность размеров готовой детали зависит как от самого устройства, так и от параметров заготовки и свойств электрод-инструмента.

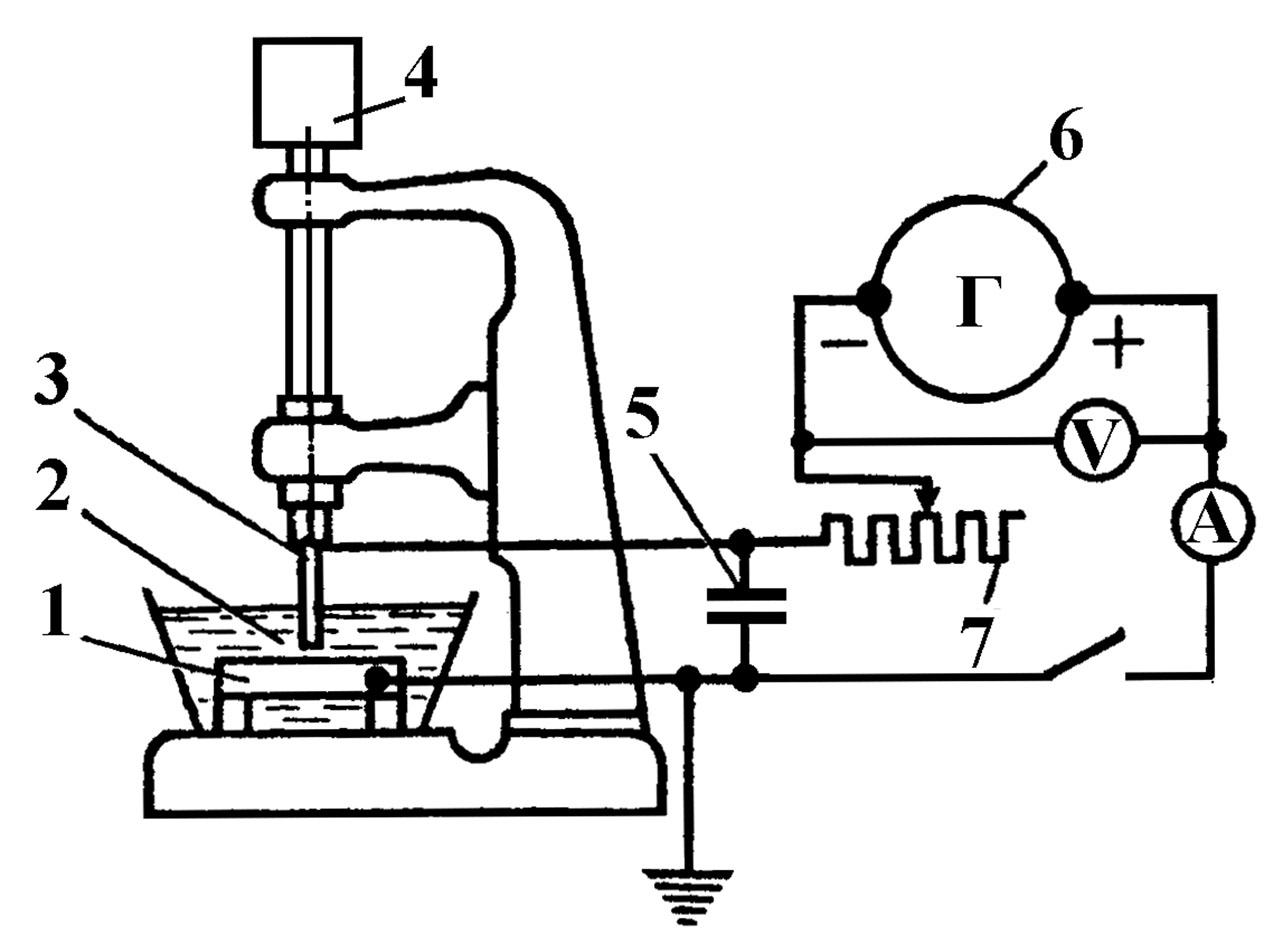

Процесс вырезания: 1 – заготовка, 2 – прокладка, 3 – копир, 4 – стол для закрепления заготовки.

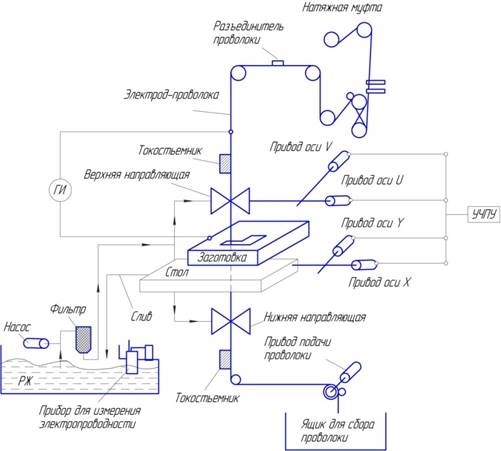

Процесс ЭЭО на проволочно-вырезном станке не был бы возможен без постоянного обновления рабочего участка проволочного материала. В процессе работы проволочный ЭИ перематывается на скорости от 5 до 11,5 м в минуту

При этом важно, чтобы ЭИ оставался под определённым натяжением и был точно зафиксирован в промежутке рабочего участка при помощи направляющих

В большинстве станков направляющие, контакты токоподводов и трубки, подающие струи охлаждающей жидкости, объединяются в единую систему. Токоподводы чаще всего изготавливаются из твердосплавных материалов и располагаются за рабочим участком, в непосредственной близости от направляющих.

Охлаждающая жидкость при работе станка должна омывать не только эрозионный зазор, но и всю поверхность проволоки, находящуюся между перемещающимися контактами. Это необходимо, чтобы предотвратить нагрев проволоки вследствие протекания по ней больших импульсных напряжений.

Одна из важнейших рабочих систем ЭЭС – система его питания. Она отвечает за выработку и коммутацию напряжений нужного значения, обеспечивает корректный порядок запуска и выключения ЭЭС, диагностирует и отслеживает состояние сети, обеспечивает корректную работу ЧПУ при кратковременных непредвиденных отключениях питания.

Возможности оборудования

Применение электроэрозионного оборудования является более эффективным, чем механические традиционные виды обработки материалов. Широкие возможности прецизионной обработки сверхтвердых сплавов и высокая вариативность инструментов позволяют изготавливать детали на уровне качества и сложности, недоступном для традиционных механических станков.

Электроэрозионные станки позволяют производить обработку деталей с минимальными внутренними радиусами, изготавливать высокоточные штампы без дальнейшей чистовой подгонки. Исчезла необходимость проводить промежуточные операции по термообработке заготовки, оборудование позволяет осуществлять подгонку и притирку сопряженных деталей.

Электроэрозионная резка проволокой позволяет производить разделение металлов высокой прочности и сложных контуров эффективнее, чем механические станки. Скорость обработки, параллельность линий реза по всей глубине обрабатываемой заготовки и высокая точность линии кромок делают электроэрозионные установки незаменимыми в работе со сверхтвердыми материалами.

Станки с ЧПУ обеспечивают высокую точность, скорость и производительность. Электроискровое упрочнение дает возможность увеличить твердость обрабатываемой поверхности детали, тем самым позволяет существенно повысить ее износостойкость уже после формирования и обработки.

Типичные представители

В процессе подготовки реферата были разобраны несколько современных представителей станков электроэрозионного прошивного типа, оснащенных системой числового программного управления. Были представлены такие станки как, CNC-C90 и ZNC-50. Их основные технические характеристики и особенности приведены ниже.

Рис. 6 – Электроэрозионный прошивной CNC-C90

| Параметры | Ед. изм. | CNC-C90 |

| Размеры ванны рабочей жидкости | мм | 1240 x 700 x 435 |

| Размеры стола | мм | 800 x 450 |

| Перемещение X, Y, Z | мм | 500 x 400 x 350 |

| Расстояние от главной оси до плоскости рабочего стола | мм | 650 |

| Перемещение (пиноли) по оси Z | мм | — |

| Макс. вес заготовки | кг | 1350 |

| Макс. вес электрода | мм | 11 / 200 |

| Макс. емкость диэлектрика | литр | 600 |

| Макс. скорость обработки | мм3/ мин | 480 |

| Мин. норма износа | % | < 0.1 |

| Макс. показатель шероховатости обработанной поверхности | μm | < Ra 0.12 |

| Макс. выходной ток | А | 60 |

| Макс. входная мощность | кВт | 4.06 |

| Габариты станка (Длина x Ширина x Высота) | см | 205 x 180 x 244 |

| Итоговый вес станка | кг | 2,635 |

ОСОБЕННОСТИ прошивного станка:

- Программа со вспомогательными иконками для более легкой работы

- Встроенная память, жесткий диск и поддержка интернет или программа RS232 передачи данных

- Оснащен высокоточным линейным энкодером Heidenhain (1мкм)

- Расширенный линейный ход для круговой обработки и перемещения

- Прецизионная ШВП для точной передачи

- Двойная система фильтрации отделяет углеродный остаток более эффективно

- Многоточечная противопожарная система обнаружения

- Память до 1000 установок параметров обработки, 20 искровых данных в установке

- Векторные и угловые функции EDM

- Возможность редактирования программ

- GM код и диалоговая функция редактирования

- 48 режимов обработки

- Авто память на 60 установок рабочих координат

- Автоматическая запись времени обработки и расхода материала

- Доступное оборудование — АТС (4 инструмента / 6 инструментов/ 20 инструментов)

Рис. 7 – Электроэрозионный прошивной ZNC-50

| Параметры | Ед. изм. | ZNC-50 |

| Размеры ванны рабочей жидкости | мм | 940 x 530 x 350 |

| Размеры стола | мм | 630 x 360 |

| Перемещение X, Y, Z | мм | 350 x 250 x 200 |

| Расстояние от главной оси до плоскости рабочего стола | мм | 520 |

| Перемещение (пиноли) по оси Z | мм | 200 |

| Макс. вес заготовки | кг | 500 |

| Макс. вес электрода | мм | 50 |

| Макс. емкость диэлектрика | литр | 300 |

| Макс. скорость обработки | мм3/ мин | 420 |

| Мин. норма износа | % | < 0.1 |

| Макс. показатель шероховатости обработанной поверхности | μm | < Ra 0.12 |

| Макс. выходной ток | А | 50 |

| Макс. входная мощность | кВт | 3.3 |

| Габариты станка (Длина x Ширина x Высота) | см | 140 x 138 x 220 |

| Итоговый вес станка | кг | 1,375 |

Виды электроэрозионной обработки

Электроэрозионную обработку (сокращенно ЭЭО) можно разделить на следующие виды:

- электроискровая;

- электроимпульсная;

- электроконтактная;

- высокочастотная.

При электроискровой обработке на анод-заготовку подается положительный заряд тока, а на другой электрод-инструмент — отрицательный, он является катодом. Среду, окружающую канал разряда между катодом и анодом, заполняют специальной диэлектрической жидкостью. Генератор импульсов регулирует продолжительность, а изменение емкости конденсатора управляется мощностью импульса.

Электроэрозионная резка проволокой — технология, при которой используются материалы, обладающие высокой эрозионной стойкостью. Управляя величиной энергии импульса, можно добиться более высокой производительности или чистоты обрабатываемой поверхности. Предварительная обработка происходит на жестких и средних режимах, а чистовая — на мягком и сверхмягком режиме, что позволяет добиться высокой точности заданных параметров воздействия. На видео показана технология:

Принцип электроимпульсной обработки заключается в том, что на обрабатываемую деталь подают отрицательный заряд тока с длительностью импульса свыше 0,001 с. Деталь обрабатывается ионным потоком при температуре горения дуги более +5000°C, что гораздо выше температуры кипения металлов. Скорость обработки детали возрастает многократно, но качество обрабатываемых поверхностей гораздо хуже, чем при электроискровом воздействии.

Реализация разных видов электроэрозии в станках универсального типа позволяет выполнять большой объем работ с разными исходными заданиями. Специализированные и универсальные электроэрозионные станки позволяют изготавливать сита и сетки с размером ячеек от 0,15 до 2 мм и толщиной заготовки 2 мм с высоким уровнем производительности. Производят прошивку отверстий, щелей и технологических полостей в металлах и сплавах толщиной до 100 мм, а также электроэрозионную шлифовку поверхностей.

Электроэрозионное упрочнение верхнего слоя металла (легирование) одним станком является важным направлением производства износостойких режущих инструментов и примером реализации электроимпульсной технологии вместо традиционной металлургии. Электроконтактная обработка позволяет эффективно обрабатывать детали, выполненные из сверхтвердых сплавов, чугуна и титана. С ее помощью можно производить шлифовку, прошивку фасонных отверстий, выполнять работы по чистовой резке и фрезеровке внутренних полостей.

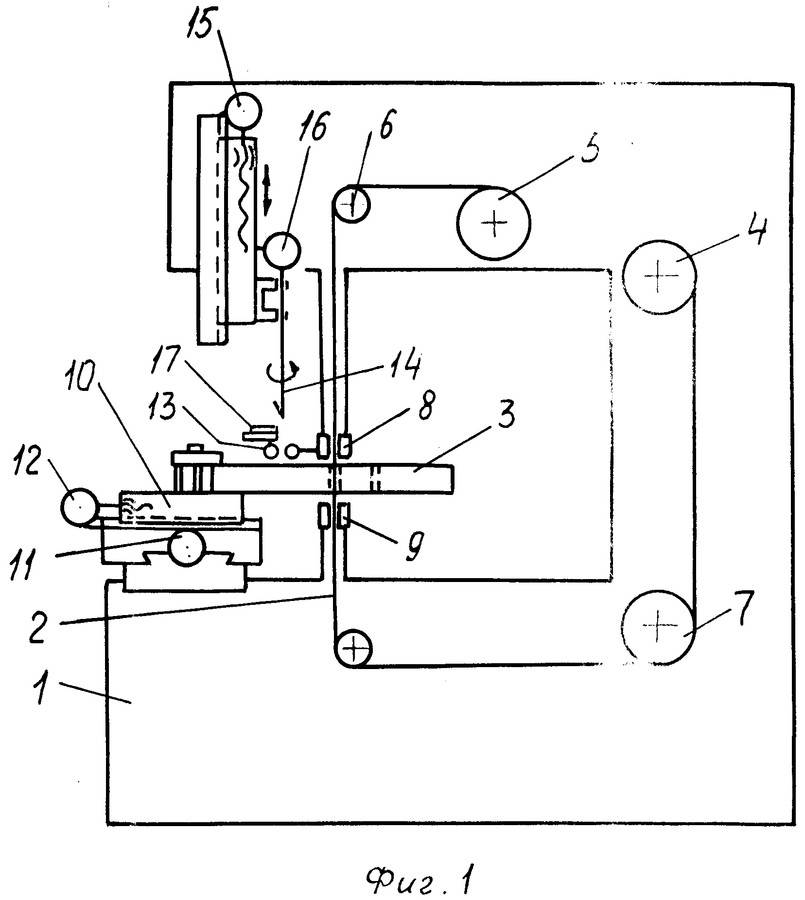

Конструкция электроэрозионного станка

- Защитный щиток барабана.

- Барабан проволочный.

- Подвижный стол проволочного барабана.

- Концевики-ограничители для настройки использования намотанной проволоки на барабане, а также кнопки для переключения направления вращения.

- Регулировка подачи СОЖ снизу и сверху.

- Панель, предназначенная для управления устройством.

- Шкаф электрооборудования устройства.

- Конические опоры станка, настраиваемые по высоте.

- Литая станина коробчатого типа, отлитая из чугуна.

- Проушины монтажные.

- Колесо, предназначенное для вертикальной подачи верхнего рукава.

- Колонна.

- Осветительная лампа.

- Механизм, позволяющий осуществлять наклон проволоки.

- Нижний рукав, состоящий из двух направляющих роликов и одного твердосплавного электрода.

- Рабочий стол.

- Кожух рабочего стола, защищающий от брызг.

- Верхний рукав, состоящий из трёх направляющих роликов и двух твердосплавных электродов.

- Колёса для подачи рабочего стола.

Преимущества данного вида обработки

Электроэрозионная обработка обеспечивает множество преимуществ. Она позволяет производить сложную обработку любых токопроводящих заготовок, включая твердые кристаллы, высокопрочные сплавы, чугуны и различные металлы, не нарушая при этом физико-химических свойств материалов и игнорируя их твердость, хрупкость и вязкость. Процесс исключает силовое воздействие на поверхность, что позволяет обрабатывать хрупкие и тонкостенные детали. Исключается использование инструментов и абразивов, превосходящих по твердости обрабатываемый материал.

Существует возможность проводить работы с большой деталью без помещения ее в специальный станок. Достаточно локализовать место работы на поверхности детали. Допускается использование одного и того же электрода-инструмента как для черновой, так и для чистовой обработки детали.

Данная технология дала возможность проводить электроэрозионную резку заготовки одновременно по двум координатам с большой точностью и высокой чистотой поверхности. Она позволяет обрабатывать внутренние технологические полости (при изготовлении резьбы) в тугоплавких материалах высокой прочности.

Электроискровой метод нанесения покрытий позволяет произвести упрочнение поверхности детали на существенную глубину. Метод электроэрозионной маркировки дает возможность нанести изображения на любые токопроводящие поверхности заготовки, в том числе имеющие малую толщину. Процесс выполняется без деформации детали, т. к. происходит пробой на фиксированную глубину материала.

Структура и разновидности оборудования для ЭЭО

Типовой электроэрозионный станок включает в себя:

- несколько автономно действующих друг от друга электродвигателей;

- узел подачи электрода-инструмента;

- ванну с рабочей средой;

- стол для размещения обрабатываемой заготовки;

- схему управления.

Классификация рассматриваемого оборудования производится по следующим признакам:

- По технологическому предназначению. Можно выделить универсальные, специализированные и специальные станки для ЭЭО;

- По принципу компоновки основных узлов. Её можно сделать горизонтальной и наклонной, но чаще используется вертикальная компоновка;

- По типу стола: неподвижный или координатный;

- По типу ванны – съёмная или поднимающаяся;

- По степени точности – оборудование для работ обычной точности и прецизионное;

- По принципу возбуждения и последующего регулирования параметров электрического разряда.

Размерный ряд видов электроэрозионного оборудования отечественного производства определяется требованиями ГОСТ 15954.

Применение электроэрозионных станков разных типов

Из оборудования электроискрового типа одним из наиболее точных считается копировально-прошивочный станок МА4720. Он предназначен для работы с труднообрабатываемыми заготовками сложной конфигурации, например, для твёрдосплавной штамповой оснастки, пресс-форм, кокилей. Производительность станка не превышает 70 мм3/мин, зато можно достичь точности в 0,03…0,04 мм, при достаточно невысокой шероховатости конечной поверхности (не выше Rz 0,32…0,4 мкм на чистовых режимах обработки). Перемещение рабочего стола производится системой ЧПУ. Размеры рабочего стола и допустимый диапазон значений межэлектродного зазора между анодом и катодом не позволяет получать на данном станке изделия с габаритными размерами более 120?180?75 мм.

Примером электроимпульсного станка является распространённая модель 4Е723, также оснащаемая ЧПУ. Более высокие показатели удельной мощности позволяют достигать производительности ЭЭО до 1200м3/мин, при погрешности обработки на чистовых режимах в пределах 0,25…0,1 мм. Более высокая точность достигается при ЭЭО фасонных поверхностей. Станок также используется преимущественно в инструментальном производстве, однако шероховатость поверхности заметно увеличивается – до Ra 2,5 мкм, поэтому после обработки в большинстве случаев потребуется шлифование. На станке можно выполнять ЭЭО деталей с габаритными размерами 620?380?380 мм, а также прорезание фасонных пазов.

Данные виды относятся к универсальным электроэрозионным станкам. Примером специализированного оборудования является электроэрозионный станок модели 4531, производящий профильную вырезку сложных контуров при помощи непрофилированного электрода. На станке 4531 применяется латунная проволока, которая непрерывно перематывается через межэлектродный промежуток, возбуждая разряд между катодом и анодом. При относительно невысокой производительности (не более 16…18 мм3/мин по стали; для твёрдого сплава производительность ещё ниже), станок 4531 в принципе позволяет обеспечить погрешность ±0,01 мм, поэтому рассматриваемое оборудование эффективно при производстве матриц вырубных штампов особо сложной конфигурации и шаблонов. Максимальные размеры вырезаемого контура составляют 100?60 мм.

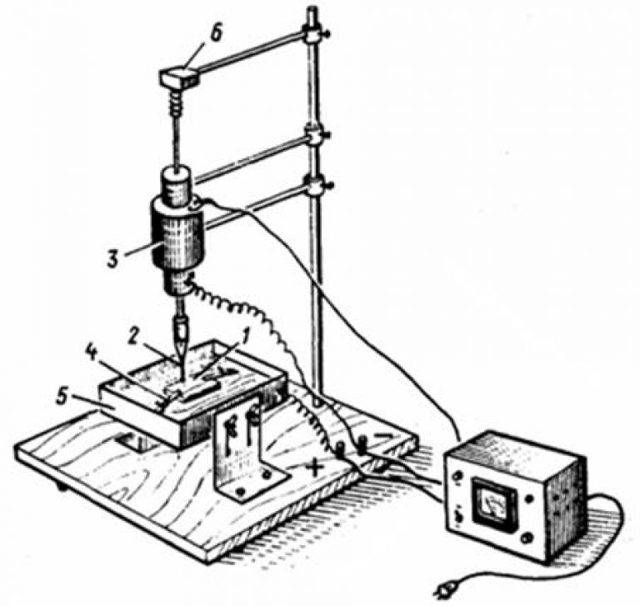

Самодельные электроэрозионные станки

Мы уже упоминали, что в Сети можно обнаружить множество мануалов, как изготовить станки проволочной резки самостоятельно. На самом деле даже собранный своими руками станок — сложное устройство, состоящее из станины, генератора, рабочего стола, ванны для диэлектрика и блока прокачки.

Кроме того, в станке должны размещаться и успешно функционировать системы подачи проволоки, управления, запуска, установки и, конечно же, управления электродом. На самодельном устройстве качественная обработка металла абсолютно не гарантирована. Не лучше ли сэкономить время, нервные клетки и заказать электроэрозионную обработку, цена на которую так невысока.

Способы получения электрического разряда в рабочих цепях станков

Размерную обработку можно производить искровым, импульсным и дуговым разрядами

В первом случае между катодом и анодом образуется искровой разряд малой скважности, но с точно заданными характеристиками межэлектродного промежутка. Такие станки компактны, отличаются высокой точностью работы и качеством поверхности после электроэрозии, удобством регулирования технологическими показателями, но одновременно имеют малую мощность, и, следовательно – производительность

Области целесообразного использования таких станков – точная разрезка труднообрабатываемых материалов (в частности, твёрдых сплавов), получение деталей со сложными контурами. Их можно также использовать для извлечения сломанного инструмента и т.п.

Схема проволочно-вырезного электроэрозионного станка

Повышение энергии электрического разряда достигается введением в схему генератора импульсов, который увеличивает интервал между смежными разрядами и одновременно увеличивает тепловую мощность при единичном электроэрозионном акте. Как следствие, производительность работы увеличивается, но зато снижаются точность, а поверхность обработанной детали может иметь довольно протяжённую зону термического влияния, что не всегда допустимо. Электроимпульсные станки применяются там, где требуется более значительный съём металла в единицу времени.

При необходимости обеспечить ещё более высокий съём металла (причём не только для формоизменения исходной заготовки, но и для её упрочнения) применяются электродуговые станки. Производительность такого оборудования увеличивается в несколько десятков раз, поскольку дуга, в отличие от остальных видов электрического разряда, горит непрерывно. Для управления технологическими параметрами дугового разряда он сжимается поперечным потоком среды-диэлектрика, которая постоянно, и под большим давлением прокачивается через зону горения дуги насосной установкой, предусмотренной в схеме станка. Электродуговыми станками можно изготовить крупные заготовки под валки, молотовые штампы горячей штамповки и т.д.

Приводы подач станка

Электроэрозионное разрушение осуществляется в рабочей среде, которая подаётся в МЭП. Поэтому каждый ЭЭП станок оснащен системой подачи рабочей жидкости, что представлено на рисунке 5. Так как в процессе обработки происходит загрязнение рабочей жидкости, то в компоновку станка входит и система регенерации рабочей жидкости. В ЭЭП станках обычно эти две системы объединены.

Рис. 5 — Система подачи и регенерации РЖ

- Емкость

- Гидроносос

- Манометр

- Система фильтрации

- Гидрораспределитель

- Вентиль

- Гидроприемник

- Ротаметр

- Кран

- Кран

- ЭИ

- Деталь

- Рабочая ванна

- Слив

Рабочая жидкость из емкости >> гидронасос. Регулирование подачи рабочей жидкости — манометром. Поток рабочей жидкости >> систему фильтрации >> гидрораспределитель. При превышении требуемого давления открывается вентиль и часть рабочей жидкости >> гидроприемник >> либо через кран 10 в рабочую ванну, либо через кран 9 через полый ЭИ. Обрабатываемая деталь находится в рабочей ванне. Для регенерации рабочая жидкость >> рабочей ванны через слив.

Электроэрозионная резка металла

- Виброгалтовочная обработка

- Дробеструйная обработка металла

- Термообработка

- Токарные работы

- Фрезерные работы

- Шлифовальные работы

- Электроэрозионная резка металла

- Пескоструйная обработка металла

- Токарно-фрезерные работы ЧПУ

- Сварочные работы

- Плазменная резка

- Моделирование и проектирование

- Штамповка металлических изделий

- Покраска готовых изделий

- Изготовление деталей на заказ

Электроэрозионная обработка (аббр. ЭЭО) — обработка, заключающаяся в изменении формы, размеров, шероховатости и свойств поверхности электропроводной заготовки под действием электрических разрядов, возникающих между заготовкой и электродом-инструментом. Википедия

Компания «ПрофТехСтандарт» предлагает уникальный метод обработки металлов различного уровня твердости с высокой точностью. Электроэрозионные технологии получили широкое распространение. В первую очередь это связано с новыми конструкторскими решениями ряда изделий сложнейшей формы, малых и больших размеров, деталей из сверхпрочных материалов, обладающих высокой твердостью, большой вязкостью, плохой обрабатываемостью резанием.

Электроэрозионная обработка базируется на принципе возникновения кратковременной электрической дуги, которая приводит к потере вещества катодом и анодом. При кратковременном импульсе вещество удаляется с анода, при более длительном — с катода. Современные электроэрозионные станки используют в работе оба вида импульсов. К положительному или отрицательному полюсу могут подсоединяться и рабочий инструмент и обрабатываемая деталь.

Электроэрозионные станки применяются для вырезания различных заготовок, имеющих самую разную форму и размеры. Обработка происходит либо под прямым углом, либо под углом от 1 до 30 градусов. Угол, под которым производится обработка заготовок, зависит прежде всего от комплектации станка. Начало реза может происходить от кромки заготовки, а также и изнутри её через отверстие, которые предварительно просверлено. Электроэрозионные станки предназначаются для производства деталей с точностью до 0,015 миллиметра.

![Электроэрозионная обработка металлов [описание, технология]](https://metallcore.ru/wp-content/uploads/e/3/5/e3511008c45792b173d965a0b8292501.jpeg)