Вытяжка нержавеющей стали

Кроме штамповки, лазерной резки, других способов обработки повышенным спросом пользуется у потребителей вытяжка нержавеющей стали, суть которой состоит в превращении плоской заготовки в деталь полостной формы. Различают два вида вытяжки.

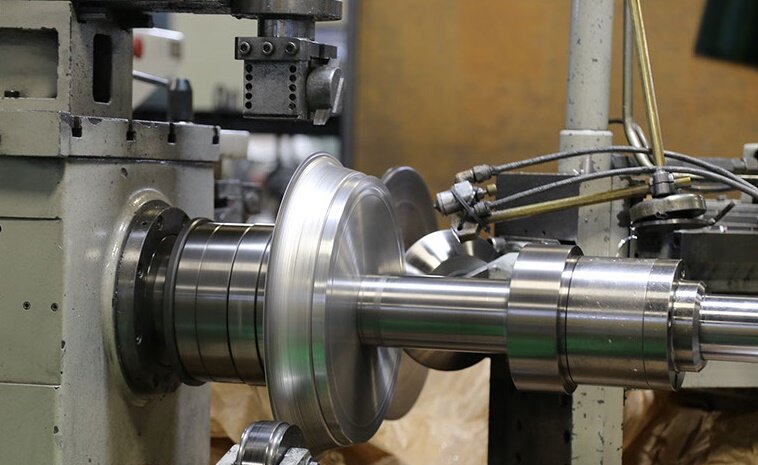

- Ротационная. Используется для производства изделий в виде полых тел вращения: конусов, колец, колпаков, посуды, космических и авиационных приборов, деталей для автомобилей, спутниковых антенн. Этот метод отличается от аналогичных способов своей экономичностью. Кроме того, он способствует упрочнению поверхности деталей, позволяет избежать концентрации поверхностных и внутренних слоев металла, не приводит к возникновению микротрещин. Для проведения ротационной вытяжки используют токарно-давильные станки. Она позволяет в сжатые сроки видоизменять технологические процессы и перенастраивать оборудование для выпуска новых видов продукции.

- Глубокая. В основе метода лежит свойство пластической деформации, которое сопровождается утончением стенок заготовки и смещением материала по высоте детали. В отличие от ротационной вытяжки технология данного способа не использует «торможения», материал детали свободно перемещается в инструментах. Для обработки методом глубокой вытяжки применяются специальные прессы. Данный способ используется для заготовок из нержавеющей стали с минимальным значением упрочнения. Полые детали, изготавливаемые этим способом находят применение в космической, авиационной, автомобильной промышленности, в быту, при проведении научных исследований: это стаканы, колбы, баки, корпуса, бытовая и лабораторная посуда.

Что такое ротационная вытяжка

» Ротационная вытяжка

Ротационную вытяжка – это процесс пластического формообразования оболочечной детали из металлической заготовки.

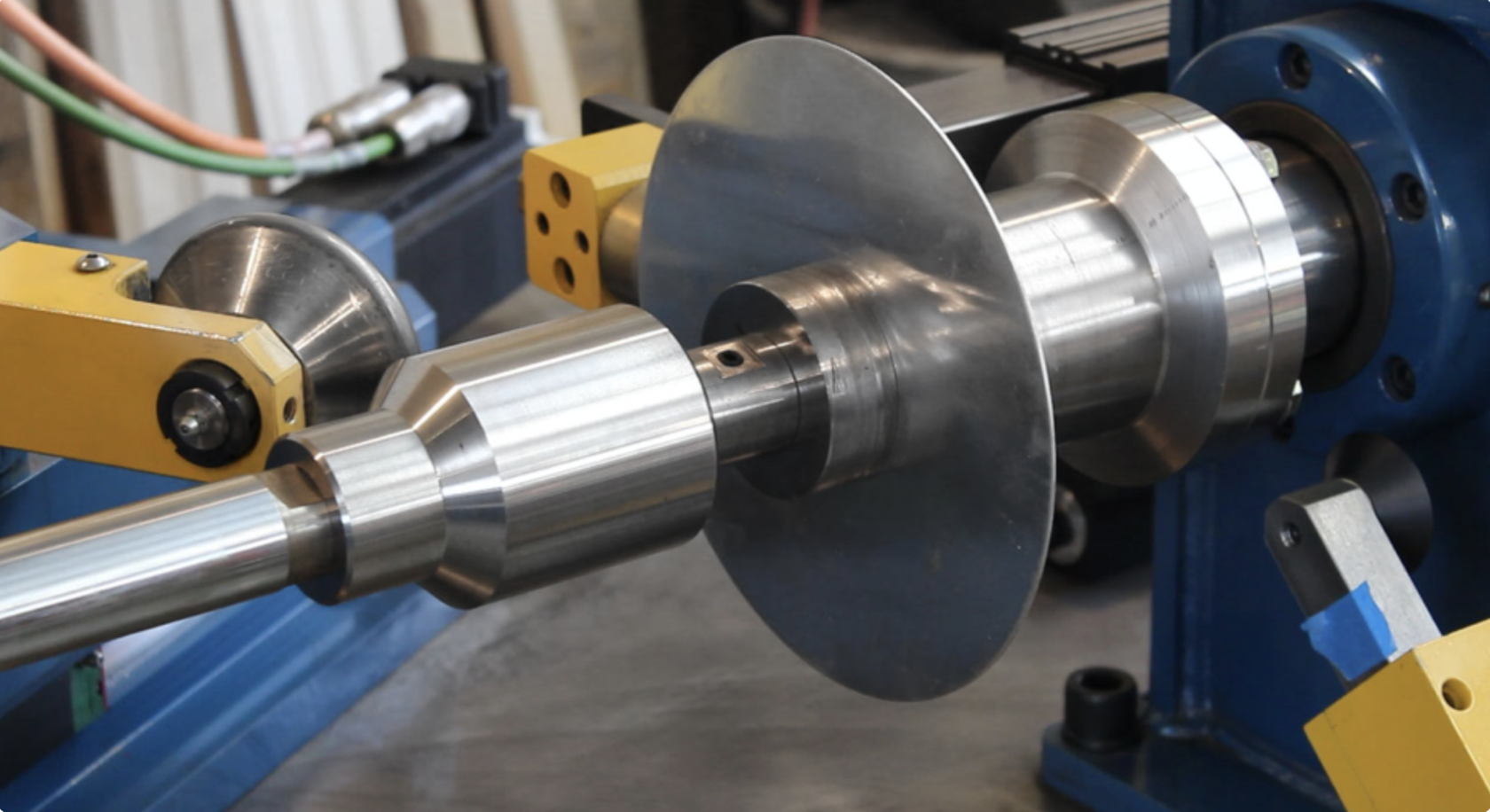

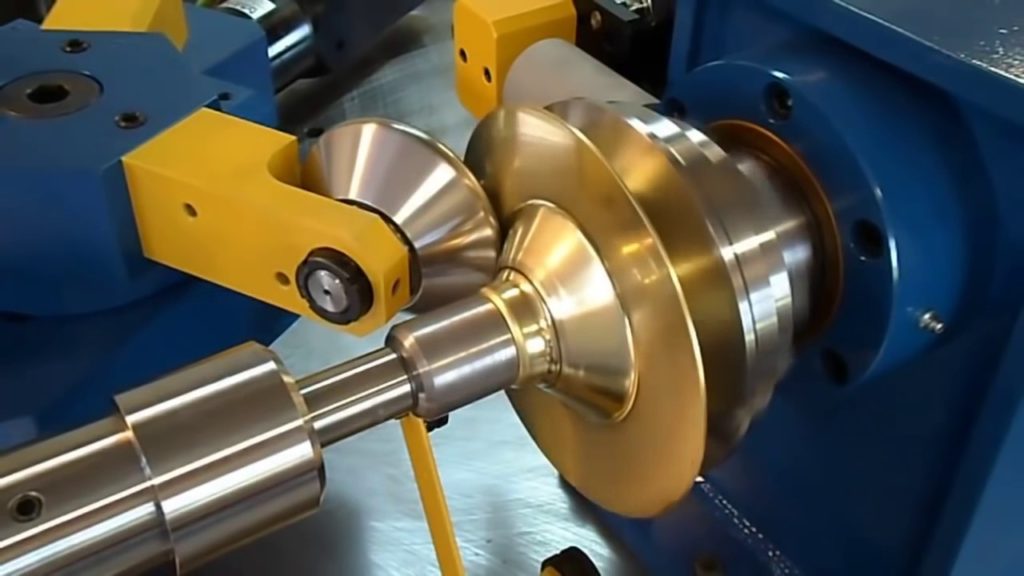

Вращающиеся оправки совместно с роликами из плоской или полой вращающейся заготовки формируют осесимметричную или не осесимметричную деталь. Деталь получает такую же форму, как и вращающаяся оправка.

Существует несколько видов ротационной вытяжки, а именно:

– многопроходная; – однопроходная; – раскатка; – закатка;

– профилирование и др.

Благодаря технологии ротационной вытяжки удается получать сложные детали различных форм, например, конических, сферических, оживальной и др. Для их изготовления не требуется большого количества технологической оснастки.

Также технология ротационной вытяжки позволяет:

1. Изготавливать осесимметричные детали как с постоянным, так и с переменным сечением стенок. Деталь в процессе производства подвергается специальной обработке, направленной на улучшение механических свойств материала, из которого она изготавливается. 2. Изготавливать сложные детали, которые другим способом изготовить не представляется возможным. 3. Изготавливать не осесимметричные детали. 4. Получать детали с минимальной шероховатостью поверхности и высокой точностью. 5. Осуществлять в одном процессе доделочные операции, такие как рифление, обрезка, накатка и другие. 6. При помощи ротационной вытяжки есть возможность обрабатывать кованые, литые или сварные заготовки. 7. Детали любой степени сложности можно обрабатывать в автоматическом режиме.

8. Исключить ручной труд в процессе доработки полученной детали.

Основные преимущества технологии РВ.

Традиционные технологии обработки металлов такие как ковка, литье или штамповка лишены тех преимуществ, которыми обладает РВ. В процессе обработки деталей с использованием технологии РВ можно получить значительную экономию времени и средств. К преимуществам технологии РВ обычно относят:

1. Автоматизированные станки РВ имеют высокую производительность, особенно это касается операции формообразования конусов. 2. Деталь полностью повторяет профиль и почти не требует дополнительной обработки. 3. Даже изготовление малых или опытных серий деталей доказывает максимальную экономическую эффективность технологии РВ. 4. Технология РВ позволяет существенно сократить производственный цикл. 5. Технология РВ позволяет существенно ускорить процесс изготовления любых партий деталей самой сложной формы, такие традиционные методы обработки металлов, как ковка или литье, проигрывают по многим показателям. 6. При изготовлении деталей существенно сокращается расход материала. 7. Технология позволяет изготавливать детали из заготовок с толщиной близкой к толщине стенок детали. 8. Приспособления и инструмент имеют низкую себестоимость, обладают повышенной прочностью и небольшой массой. Оснастка и инструменты, применяемые при изготовлении деталей по технологии РВ более экономически эффективные в сравнении с инструментами и оснасткой, используемой при традиционной обработке металла. Нет необходимости производства штампов и литьевых моделей, которые, как правило, требуют использования дорогостоящих материалов и ручного труда. 9. Детали после изготовления по технологии РВ обладают повышенной прочностью и однородной структурой. Благодаря этому удается существенно увеличить ресурс работы не только детали, но и сборочной единицы в целом. 11. Оборудование можно быстро переналадить для изготовления другой детали. 12. Одно рабочее место позволяет производить несколько операций, благодаря этому существенно сокращается полный цикл обработки. 13. Нет необходимости использовать большое количество оборудования и специальной оснастки для каждого технологического перехода.

14. Достаточно невысокая стоимость подготовительного цикла для изготовления детали. Если производство опытное или мелкосерийное, то экономическая эффективность его является максимальной.

Какие детали можно получить, используя технологию РВ

Такая технология позволяет получить детали различных геометрических размеров. Толщина стенок может быть в пределах от десятых долей мм, до 75 мм (алюминий). Диаметр детали может быть до семи метров. Если использовать специальные режимы нагрева, то толщину стенок можно увеличить. Точность детали может соответствовать 5-6 квалитету.

Сколько стоит инструмент и оснастка для производства деталей по технологии ротационной вытяжки

Ротационная обработка отличается невысокой стоимостью инструментов и оснастки для изготовления деталей, она в несколько раз меньше стоимости деталей и оснастки, которую используют при традиционной обработке металла.

Технологии ротационной вытяжки

Технологии обработки металлов давлением, которыми занимается НПП «Технологический центр» , приобретают все большее значение в изготовлении деталей из-за экономного использования металла и возможности получения оптимальных механических свойств деталей. Перспективны экономичные и гибкие методы ротационного выдавливания.

ОСОБЕННОСТИ РОТАЦИОННОЙ ВЫТЯЖКИ

Ротационная вытяжка — процесс локального циклического деформирования вращающейся плоской или полой заготовки деформирующим инструментом в виде одного или нескольких роликов и является реальной альтернативой обычной листовой штамповке при изготовлении осесимметричных деталей. Инструменты при давильном методе чаще всего не привязаны к геометрии деталей. В связи с этим данный метод обладает в достаточной степени экономичностью и чрезвычайной гибкостью, что позволяет давильному методу быть перспективным не только в сфере серийного производства, но и при выпуске ограниченного количества деталей и изготовления единичных прототипов.

Процесс ротационной вытяжки в большей степени поддается автоматизации, чем большинство других формообразующих операций листовой штамповки, потому что используется оборудование, по своей кинематической схеме и системе управления сходное с универсальными металлорежущими станками токарно-фрезерной группы, и возможно совмещение нескольких операций на одном оборудовании вплоть до изготовления готовой детали. Кроме того, это оборудование достаточно универсально и позволяет изготавливать детали различной сложной формы и размеров.

ДОСТОИНСТВА РОТАЦИОННОЙ ВЫТЯЖКИ

- Сравнительно простая и недорогая технологическая оснастка и инструмент.

- Достижение значительно больших пластических деформаций (более 90% ) без термической обработки по сравнению с другими операциями холодной листовой штамповки.

- Достаточно малая энергоемкость и мощность применяемого оборудования.

- Возможность формообразования деталей из труднодеформируемых сплавов.

- Осуществление локального нагрева очага пластической деформации.

- Реализация совмещения на одном станке с одной установки основных и доделочных операций (выглаживание поверхности, подрезка фланца, отрез припуска или донышка, загиб или завивка кромок, зиговка и др.).

- Совмещение в одном автоматизированном цикле нескольких основных операций (вытяжка, раскатка, обжим, раздача, отбортовка).

- Получение детали с заданным переменным сечением стенок; обработка деталей из листовой, штампованной, кованной, литой или сварной заготовки, с получением при этом улучшенной структуры металла — твердость и предел прочности материала детали увеличивается до 2 раз по сравнению с материалом заготовки.

- Возможность регулировки точности получаемой заготовки (детали) соответствующим выбором режимов обработки.

- Обеспечение высокой чистоты поверхности детали, соответствующей финишным операциям — шероховатость поверхности до Ra 0.32.

ЭКОНОМИЧЕСКИЕ ПРЕИМУЩЕСТВА РОТАЦИОННОЙ ВЫТЯЖКИ

- Небольшие временные и материальные затраты на подготовку производства.

- Высокая экономическая эффективность при изготовлении деталей малыми сериями.

- Сокращение цикла обработки деталей и снижение себестоимости за счет уменьшения числа переходов и концентрации операций на одном рабочем месте.

- Повышение коэффициента использования металла.

- Быстрая перенастройка на выпуск новых деталей.

- Высокая автоматизация ротационной вытяжки на автоматизированном оборудовании, позволяющая эффективно использовать процесс в массовом производстве.

Традиционные операции ротационной вытяжки, использовавщиеся ранее преимущественно для изготовления ответственных особоточных деталей космической и военной техники, благодаря созданию их достаточно надежных математических моделей с соответствующим методическим и программным обеспечением получили возможность эффективно использоваться в гибком современном производстве. Использование технологий ротационной вытяжки в промышленности позволяет изготавливать многие осесимметричные детали различных машин и механизмов с высокими эксплуатационными свойствами, с минимальными производственными затратами, способствуя развитию автоматизированного производства.

Технологии ротационной вытяжки

Технологии обработки металлов давлением, которыми занимается НПП «Технологический центр» , приобретают все большее значение в изготовлении деталей из-за экономного использования металла и возможности получения оптимальных механических свойств деталей. Перспективны экономичные и гибкие методы ротационного выдавливания.

Этими методами можно изго-тавливать разнообразные полые осесимметричные детали с различными формами образующими и толщинами стенок, например, детали авиационной и ракетной техники; корпуса боевых снарядов; крупногабаритные оболочки высокой точности; дежи, куттера и другие емкости для пищеперераба-тывающего оборудования; металлическую бытовую посуду; духовые музыкальные инструменты; различные типы сосудов — от алюминиевых бутылей до сосудов высокого давления; сильфонные компенсаторы; гидро- и пневмоцилиндры и многие другие детали. Давильная технология находит также применение и при изготовлении клиноременных шкивов, деталей автомобилей — колесные диски, отражатели и др. Накоплен большой практический опыт проектирования технологических процессов изго-товления таких деталей, как обтекателей для двигателей аэробусов “Ильюшин”, гидравлических цилиндров, рефлекторов, тонкостенных труб и др. Толщина указанных типов деталей может изменяться в пределах от 0.1 мм до 60 мм.

ОСОБЕННОСТИ РОТАЦИОННОЙ ВЫТЯЖКИ

Ротационная вытяжка — процесс локального циклического деформирования вращающейся плоской или полой заготовки деформирующим инструментом в виде одного или нескольких роликов и является реальной альтернативой обычной листовой штамповке при изготовлении осесимметричных деталей. Инструменты при давильном методе чаще всего не привязаны к геометрии деталей. В связи с этим данный метод обладает в достаточной степени экономичностью и чрезвычайной гибкостью, что позволяет давильному методу быть перспективным не только в сфере серийного производства, но и при выпуске ограниченного количества деталей и изготовления единичных прототипов.

Процесс ротационной вытяжки в большей степени поддается автоматизации, чем большинство других формообразующих операций листовой штамповки, потому что используется оборудование, по своей кинематической схеме и системе управления сходное с универсальными металлорежущими станками токарно-фрезерной группы, и возможно совмещение нескольких операций на одном оборудовании вплоть до изготовления готовой детали. Кроме того, это оборудование достаточно универсально и позволяет изготавливать детали различной сложной формы и размеров.

ДОСТОИНСТВА РОТАЦИОННОЙ ВЫТЯЖКИ

- Сравнительно простая и недорогая технологическая оснастка и инструмент.

- Достижение значительно больших пластических деформаций (более 90% ) без термической обработки по сравнению с другими операциями холодной листовой штамповки.

- Достаточно малая энергоемкость и мощность применяемого оборудования.

- Возможность формообразования деталей из труднодеформируемых сплавов.

- Осуществление локального нагрева очага пластической деформации.

- Реализация совмещения на одном станке с одной установки основных и доделочных операций (выглаживание поверхности, подрезка фланца, отрез припуска или донышка, загиб или завивка кромок, зиговка и др.).

- Совмещение в одном автоматизированном цикле нескольких основных операций (вытяжка, раскатка, обжим, раздача, отбортовка).

- Получение детали с заданным переменным сечением стенок; обработка деталей из листовой, штампованной, кованной, литой или сварной заготовки, с получением при этом улучшенной структуры металла — твердость и предел прочности материала детали увеличивается до 2 раз по сравнению с материалом заготовки.

- Возможность регулировки точности получаемой заготовки (детали) соответствующим выбором режимов обработки.

- Обеспечение высокой чистоты поверхности детали, соответствующей финишным операциям — шероховатость поверхности до Ra 0.32.

Оправки-патроны [ править | править код ]

В качестве приспособления (оправки, патрона) для давильно-обкатных работ используют оправки, устанавливаемые и закрепляемые в шпинделе станка. Для крупно серийного и массового производства их изготовляют из цементируемой низкоуглеродистой стали. Рабочая поверхность оправок шлифуется; окончательное шлифование её рекомендуют производить на месте, чтобы устранить малейшее биение.

При изготовлении точных деталей для получения размеров с жёсткими допусками последнюю операцию обработки выполняют обязательно на металлической оправке. Для грубых работ можно использовать оправки из дерева твёрдых пород.

Точность деталей после давильно-обкатной обработки зависит от биения шпинделя станка, биения и степени износа оправки, жёсткости и точности станка, качества материала заготовки, от способа снятия детали с оправки и других факторов.

Стоимость инструмента для давильно-обкатной обработки не велика и обычно составляет 10—25 % от стоимости инструмента, используемого при пластическом формоизменении, выполняемом другими способами.

| 89636543965 |

Товар находится в неверной категории?

Нажмите на ссылку и мы подберем для товара правильную категорию.

предназначен для изготовления ротационно-симметричных полых поверхностей из круглых металлических заготовок толщиной 0,2 – 3 мм, путем их обработки нажимным ручным инструментом без удаления материала, путем его деформации и вытяжки при вращении заготовки с упором в шаблонную деталь.

| Максимальный диаметр заготовки, мм | 1200 |

| Максимальная длина готовой детали, мм | 460 |

| Скорость вращения заготовки, об/мин | 2800/1440/720 об/мин |

| Толщина металла, мм |

Сталь – до 1,2 – 2 мм (в зависимости от D изделия)

Нержавеющая сталь – до 1.5 мм

Алюминий (5мм), медь, олово – до 4 мм

Мощность, кВт 5.5

Габариты, ДхШхВ мм 1950x650x1350

Вес, кг 1200

Комплектация:

станина, шпиндельная бабка, привод главного шпинделя – 3х фазный (380в.) асинхронный электродвигатель мощностью 5,5 кВт, задняя бабка с двойным шкивом клиноременной передачи с двумя парами шкивов для регулировки скорости вращения (путем переставления ремней на вторую пару шкивов), прижимное устройство заготовки (оптимизированное затворным механизмом для быстрого удаления готового изделия), упорный ложемент для ручного инструмента. Максимальный диаметр обрабатываемой заготовки 1200мм. Ориентировочные вес в сборе1200кг.

Ротационная вытяжка — широко распространенный способ обработки металлов, он применяется для изготовления тонкостенных полых деталей в форме тел вращения.

Осуществляется путем приложения давления к вращающейся листовой или полой заготовке, приобретающей в результате форму оправки.

Ротационная вытяжка металла: технология ротационной вытяжки

Профи Давильно-раскатные станки, Клуб «ПРОФИ» →

Инструмент для работы на давильно-раскатном станке или для ротационной вытяжки цветных металлов на любом токарном станке выглядит следующим образом:

Наиболее активно в работе применяются утиный нос или овечий нос, хотя во многом это зависит от того какое изделие выкатывается. А самый простой инструмент в изготовлении для начала своих подвигов в давильном мастерстве выглядит следующим образом:

Его можно изготовить из кругляка инструментальной стали 16..30мм, в зависимости от того на каком станке Вы будете работать и каких габаритов будет Ваше изделие.

На заточном станке или болгаркой придать необходимую форму наконечника, отшлифовать, закалить и отполировать до зеркальной поверхности.

Все изъяны и недоработки после шлифовки и полировки инструмента будут переданы и приумножены на заготовке в работе! Не закаленный инструмент будет быстро приобретать повреждения поверхности — царапины и портить поверхность заготовки.

При работе с таким инструментом по понятным причинам необходимо использовать смазки. Можно применять смазку для штампов, воск, мыло (для алюминия) и т.д. Главная задача обеспечить скольжение, максимально долгое прибывание смазки на заготовке в процессе работы и легкость ее очистки после окончания работы.

Следующим шагом в освоении «давленки» своими руками может быть прямой ручной инструмент с роликовыми насадками:

Он необходим для прокатки острых углов (с помощью роликов треугольной формы), закатки кромки и отбортовки (с помощью роликов с канавкой на поверхности), кроме того его можно применять для работы не только с цветными металлами, но и более твердыми ч/м (по способности к вытяжке холоднокатаный прокат толщиной до 2 мм групп прочности К260В, К270В, К310В, К330В, К350В — глубокой — Г, DX53D — Сталь формуемая коррозийно-стойкая. Качество для глубокой вытяжки, DX54D — Сталь формуемая коррозийно-стойкая. Качество для особо глубокой вытяжки, DX56D — Сталь формуемая коррозийно-стойкая — Качество для чрезвычайно глубокой вытяжки и т.д.), нерж. (304) и т.д… (крайний левый инструмент на фото оснащен твердосплавной напайкой и служит для подрезки кромки).

Инструмент для работы с черным металлом должен быть более мощным. Давить руками сталь толщиной от 1мм без рычага довольно трудоемкое занятие не говоря уже о работе с металлом толщиной 2 или 3 мм и тем более с нержавеющей сталью. Так же давильный инструмент для работы с ч/м должен быть роликовым, т.к.

твердость заготовки становится близкой к твердости инструмента, а прилагаемые при раскатке усилия существенно возрастают и как результат при попытке раскатать простым инструментом он греется, повреждается и повреждает заготовку.

Помимо собственно рычага применяемого для усиления давления оператора на деталь такой инструмент позволяет не заботиться об удержании в вертикальном положении раскатного ролика, снижает биение, а возросший вес инструмента ложится на опорную стойку.

- Для примера приведу чертеж и фотографии готового рычажного инструмента для давильно-раскатных. Под свои задачи и на свое усмотрение можно его доработать и оптимизировать:

- Опорная стойка:

- Давильный рычаг с роликом + «пальцы»

- Поворотный рычаг:

- Фото готового инструмента:

Для облегчения работы этот инструмент хорошо применять и для работы с цветными металлами. К недостаткам инструмента с рычагом я бы отнес меньшую чувствительность, поэтому при работе с ювелирными изделиями из серебра лучше использовать прямой инструмент.

- Различные модели давильно-раскатных станков можно посмотреть здесь.

- Так же смотрите статью о составных оправках для изготовления ротационной вытяжкой «закрытых» форм

Процессы производства деталей исследуемого типа

При производстве сложнопрофильных осесимметричных изделий из листового материала возможно применение следующих формообразующих операций: штамповка жестким инструментом на гидропрессе, гибка, в сочетании со сваркой и калибровкой, штамповка на прессе эластичным инструментом, гидроформовка и ротационная вытяжка (рисунок 2). Рассмотрим целесообразность применения вышеуказанных операций при производстве сложнопрофильных осесимметричных деталей из жаропрочных и коррозионно-стойких сплавов.

Несмотря на сравнительно маленькую трудоемкость штамповки на гидропрессе, в связи с необходимостью проведения данной операции в инструментом на прессе профилирование инструментом на прессе несколько переходов, стоимость оснастки вносит значительный вклад в Гибка в сочетании со сваркой и калибровкой обеспечивает достаточную многономенклатурность производимых деталей, однако наличие сварных швов значительно снижает механические характеристики получаемых изделий. Штамповка эластичным инструментом может исключить все недостатки вышеуказанных технологий, однако ограничения по прочностным характеристикам деформируемого металла сводят на нет все преимущества процесса при штамповке жаропрочных и коррозионно-стойких сплавов. Штамповка жидкостью (гидроформовка), не смотря на возможность получать сложнопрофильные изделия за один переход, имеет два главных недостатка -значительное утонение материала в куполообразной части детали или у дна и возможность нарушения осевой симметрии изделия в связи с неравномерностью трения по прижиму и отсутствием трения между заготовкой и жидким пуансоном .

Ротационная вытяжка на специализированном оборудовании исключает либо значительно уменьшает все недостатки вышеуказанных способов, позволяя производить высокоточные детали из жаропрочных и коррозионно-стойких сплавов различных типоразмеров и форм, обладающих высокими механическими характеристиками .

Ротационная вытяжка является одним из древнейших способов обработки тонколистового материала. Первые станки для ротационной вытяжки широко применялись ещё в древнем Египте. Они использовались для производства деталей из мягких металлов и сплавов, таких как кувшины, стаканы и др. .

Со временем процесс стал вытесняться более высокопроизводительными технологиями – холодная штамповка вытяжка, сварка из листа и т.д.

Вновь вспомнили про ротационную вытяжку лишь в 30-х годах прошлого века, когда стали появляться первые станки с электрическим приводом вращения детали и ручным перемещением ролика. Позже они сменились станками с гидрокопирами, а затем, в 70-х годах станками с ЧПУ (CNC) и системой «Playback» (PNC) .

В настоящее время основными производителями станков для ротационной вытяжки в мире являются фирмы Leifeld и Denn. Их оборудование, имеющее жесткую систему крепления и перемещения роликов позволяет получать детали с точностью до Ла=0.63-0.32 не требующие дополнительной чистовой обработки.

Рассмотрим различные схемы процесса ротационной вытяжки, выделив три основные схемы процессов формообразования,

К первой схеме отнесехМ процесс «укладки» заготовки на оправку за один проход, так называемую вытяжку проецированием – формовку сдвигом (shear forming). В ходе процесса изменение толщины стенки заготовки происходит по закону синуса, т.е. толщина стенки заготовки пропорциональна синусу угла наклона образующей оболочки к оси детали. S=S0xsma (1.1)

Принципиальная схема процесса формовки «проецированием» для случая изготовления конических деталей приведена на рисунке Рисунок 3 – Схема формовки «проецированием» из плоской заготовки.

Таким образом, при выборе размеров исходной заготовки необходимо учитывать утонение её стенок при формовке.

При формовке «проецированием» деталей с криволинейной образующей необходимо проектировать технологию с учетом изменения угла наклона касательной к элементу заготовки, что обуславливает необходимость применения заготовок различных форм .

На рисунке 4 представлены варианты выбора заготовок, обеспечивающие получение оболочек с равномерной толщиной стенок. Это предварительная формовка заготовки (а) и применение заготовок с переменной толщиной (б).

2.1. Технология – ротационная вытяжка с последующей отделкой декоративными металлическими деталями, поделочными камнями и гальваническое золочение

Ротационная вытяжка

Это процесс последовательного изменения формы и размеров плоских или полых вращающихся заготовок приложением локализованного деформирующего усилия. Локализованное деформирующее усилие передается на заготовку с помощью рабочего инструмента (давильника), перемещающегося по заданной траектории.

Ротационная вытяжка может производиться без утонения стенок и с утонением. Вытяжка без утонения стенок делится на однопереходную и многопереходную. При однопереходной вытяжке инструмент движется по простой траектории, аналогичной образующей готовой оболочки. При многопереходной вытяжке инструмент движется по сложной траектории, поэтапно приближающейся к форме образующей готовой оболочки.

Однопереходная ротационная вытяжка:

1 -ая операция 2-ая операция

– исходная заготовка

– оправка

– прижим

– давильный ролик

Однопереходная вытяжка без утонения стенок производится если зазор между роликом и оправкой несколько больше толщины заготовки:

k(t±δ1)

где: к – коэффициент, учитывающий увеличение толщины стенки вследствие тангенциальных сжимающих напряжений к = 1,1 – 1,2;

δ1- допуск на толщину стенки исходной заготовки. Для обеспечения оптимального режима вытяжки, необходимо:

задавать необходимый зазор между роликом и оправкой;

шлифовать рабочие поверхности роликов Ra = 0,16 мкм, а при тяжелых работах полировать Ra = 0,1 -0,04 мкм;

задавать необходимые радиусы переходов оправки и профилей рабочих частей роликов;

строгое соответствие траектории перемещения ролика геометрическим особенностям процесса;

применять смазочный материал, обеспечивающий стабильно низкий коэффициент трения и хорошо удерживающийся на поверхности. Эффективно покрывать заготовки носителем смазочного материала (фосфатировать, анодировать, пассивировать и т.д.).

Схема траектории движения инструмента при многопереходной ротационной вытяжке:

1 стадия

2 стадия

:3 стадия

1 – 2 – линия подхода инструмента к заготовке. Ролик движется по заданным траекториям,

поэтапно приближающимся к форме образующей готовой детали.

Ротационной вытяжкой с заданным

утонением получают оболочки с

постоянной и переменной толщиной

стенок.

Наиболее простой случай – ротационная протяжка. Применяют два

метода: прямой и обратный с наличием осевого прижима и без осевого

прижима. При обратном методе длина оправки может быть меньше длины детали, можно применять более компактное оборудование, но качество ниже.

Прямая протяжка Обратная протяжка Обратная протяжка

с осевым прижимом без прижима

Торцевая ротационная раскатка.

Применяется для получения кольцевых деталей с фланцами и другими утолщениями взамен обработки резанием или горячей штамповки.

При этом не требуется мощного штамповочного оборудования, уменьшается суммарная трудоемкость на 30%, снижается расход металла до 20 – 30%, сокращается расход инструмента в 1,5-2 раза вследствие резкого сокращения удельных усилий и упрощения конструкции.

Заготовки для торцевой раскатки чаще всего являются заготовки из труб. В качестве основного деформирующего инструмента применяются валки цилиндрической или конической формы.

Цилиндрический валок формирует внутренний или наружный бурты по схеме высадки.

Значительно большие возможности обеспечивает деформирующий инструмент в виде конического валка, расположенного под углом 5 – 15° к оси детали. Этот валок позволяет формировать деталь по схемам высадки, прямого и обратного выдавливания, раздачи, осадки и др.

Раскатка цилиндрическим Раскатка коническим

валком валком

– матричный блок

– матрица

– заготовка

– оправка

– раскатный валок

– деталь

- вытяжки для кухни 60 см |

- вытяжки кухонные 90 см |

- кухонные вытяжки 50 см |

- вытяжка эликор аметист |

- вытяжка эликор вента |

- эликор интегра |

- elikor квадра |

- elikor оникс |

- эликор оптима |

- эликор ротонда |

- elikor эпсилон |

- эликор аквамарин |

- эликор бельведер |

- другие |

- вытяжки плоские |

- вытяжки подвесные |

- классические вытяжки |

- купольные вытяжки |

- вытяжка угловая |

- угольные вытяжки |

- вытяжка встраиваемая в шкаф |

- как выбрать вытяжку на кухню |

- лучшие кухонные вытяжки |

- кухонные вытяжки отзывы |

- угольный фильтр для вытяжки |

- установка вытяжки |

- короб для вытяжки |

Контакты

Официальное представительство Elikor Эликор в Москве

Единый тел. +7 495 268-02-32