Организация зубообработки на автомобилестроительном предприятии

Опытом зубообработки в рамках автомобилестроительного предприятия поделился Марат Усманов, начальник управления по развитию «Группы ГАЗ».

Из наблюдаемых тенденций: растет номенклатура деталей, партии сокращаются, детали становятся сложнее. В связи с этим были отмечены следующие общие концепции, применяемые при зубофрезеровании и зубошлифовании на предприятии.

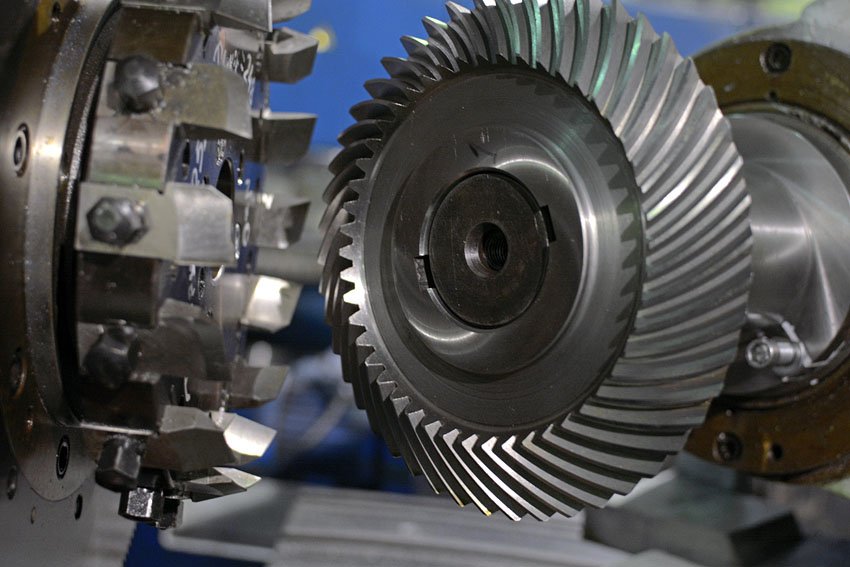

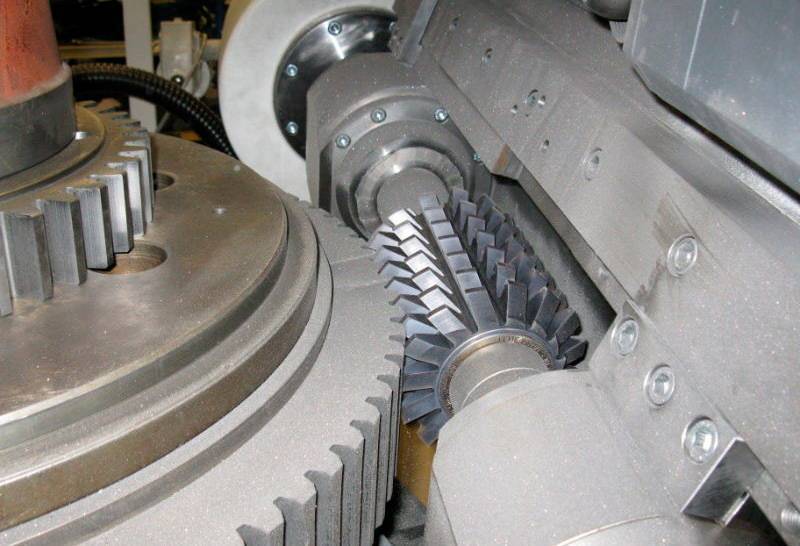

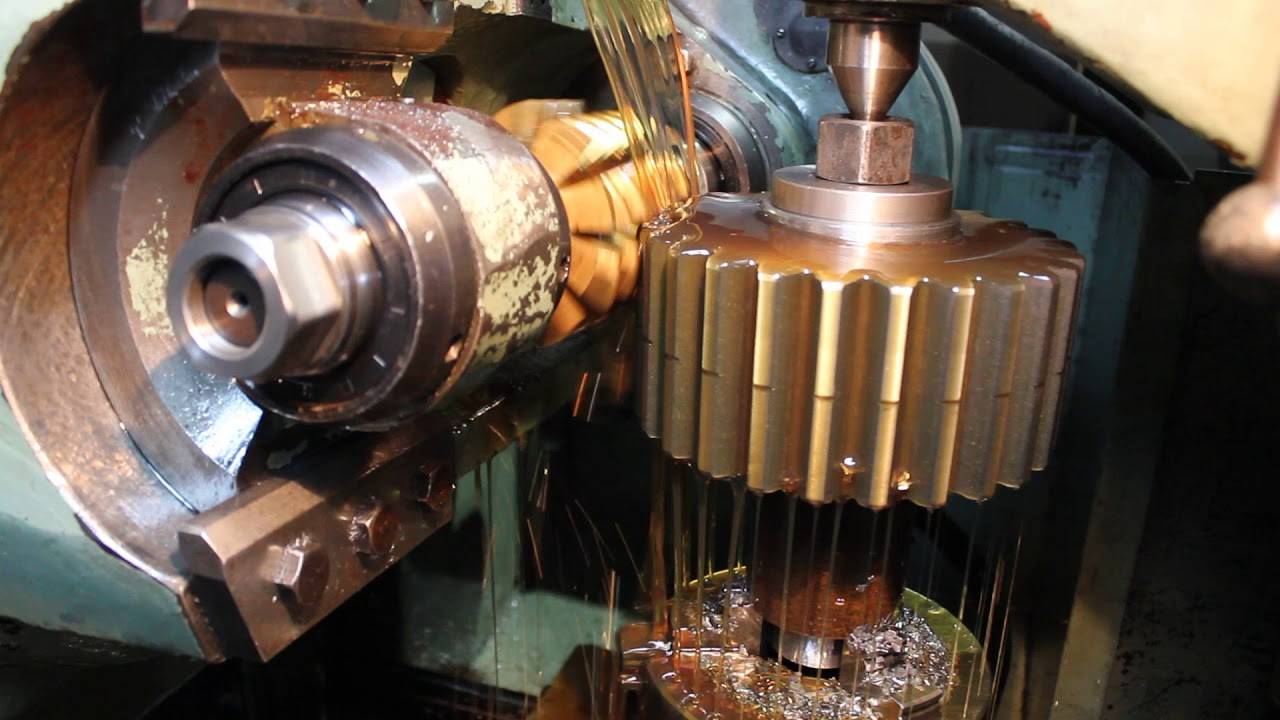

Лезвийная обработка зубчатых колес осуществляется на современных зубофрезерных станках с ЧПУ. Применяется принцип концентрации операций (гибридные операции): многовенцовая обработка за одну установку, параллельный процесс зубофрезерования и снятия фасок на торцах зубьев. Время от токарной заготовки до детали с тремя фрезерованными венцами со снятыми по торцам зубьев фасками на двух венцах — 2 мин. 20 сек. Внедрение процесса зубошлифования обеспечило: снижение уровня шума коробок передач на 3–5 дБ; стабильное обеспечение параметров шестерен в соответствии с 6-степенью точности по ГОСТ 1643–81; отсутствие влияния ХТО на параметры зубчатых венцов.

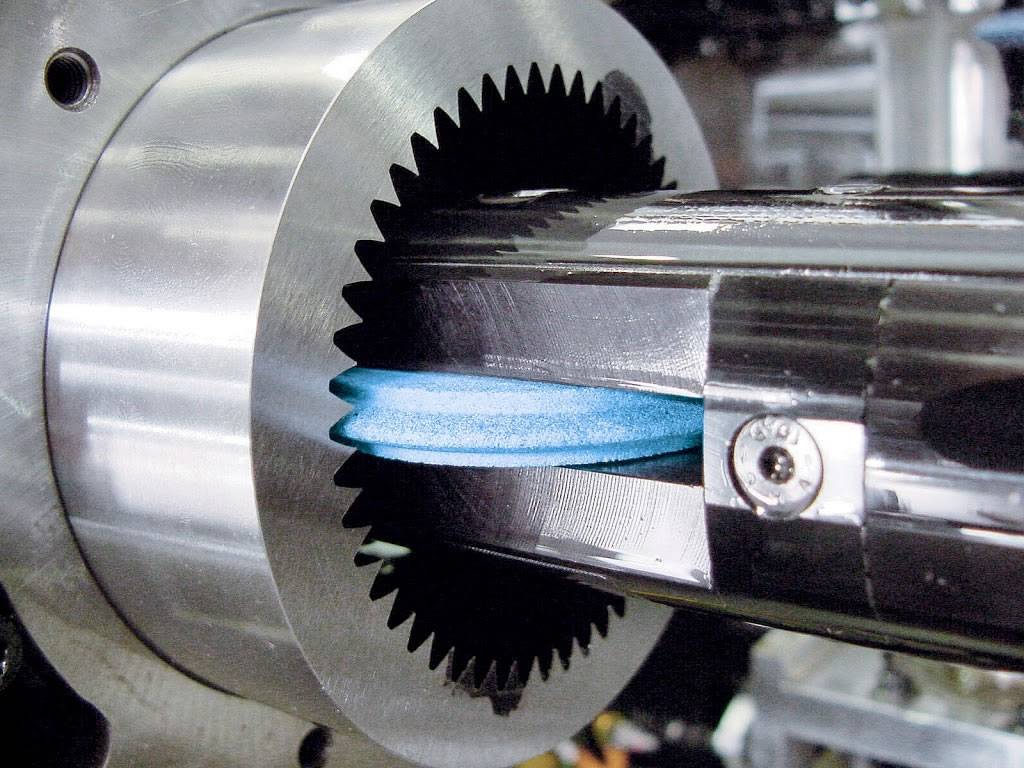

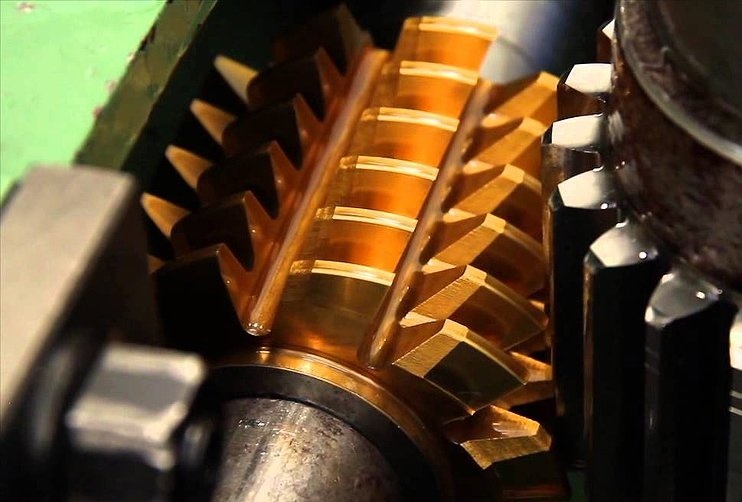

При шлифовании методом обката приоритет отдается высокопроизводительной обработке с использованием многозаходных червячных шлифовальных кругов –3–5 заходов. Имеется опыт работы профильными CBN-кругами. За четырьмя единицами станков закреплены 52 наименования деталей.

На операциях зубообработки используются быстросменные приспособления, что позволяет производить переналадку на другое наименование детали за 20 минут.

Для обеспечения быстрой переналадки и максимальной эффективности использования режущих инструментов каждый инструмент имеет свою оправку.

Благодаря унификации присоединительных размеров узлов станков и проработке конструкции оснастки имеется возможность использовать имеющуюся оснастку на всех станках и при необходимости производить обработку деталей на любом станке.

На базе зубоизмерительного центра P40 производства Klingelnbeg осуществляются: измерение цилиндрических зубчатых венцов валов и шестерен наружного и внутреннего зацеплений, контроль «замков» и «домиков», деталей типа «муфта синхронизатора», «венец синхронизатора», измерение инструмента (червяков и червячных колес, измерение червячных фрез, долбяков, шеверов, шероховатости боковых поверхностей зубьев) и др.

Изготовление шестерней

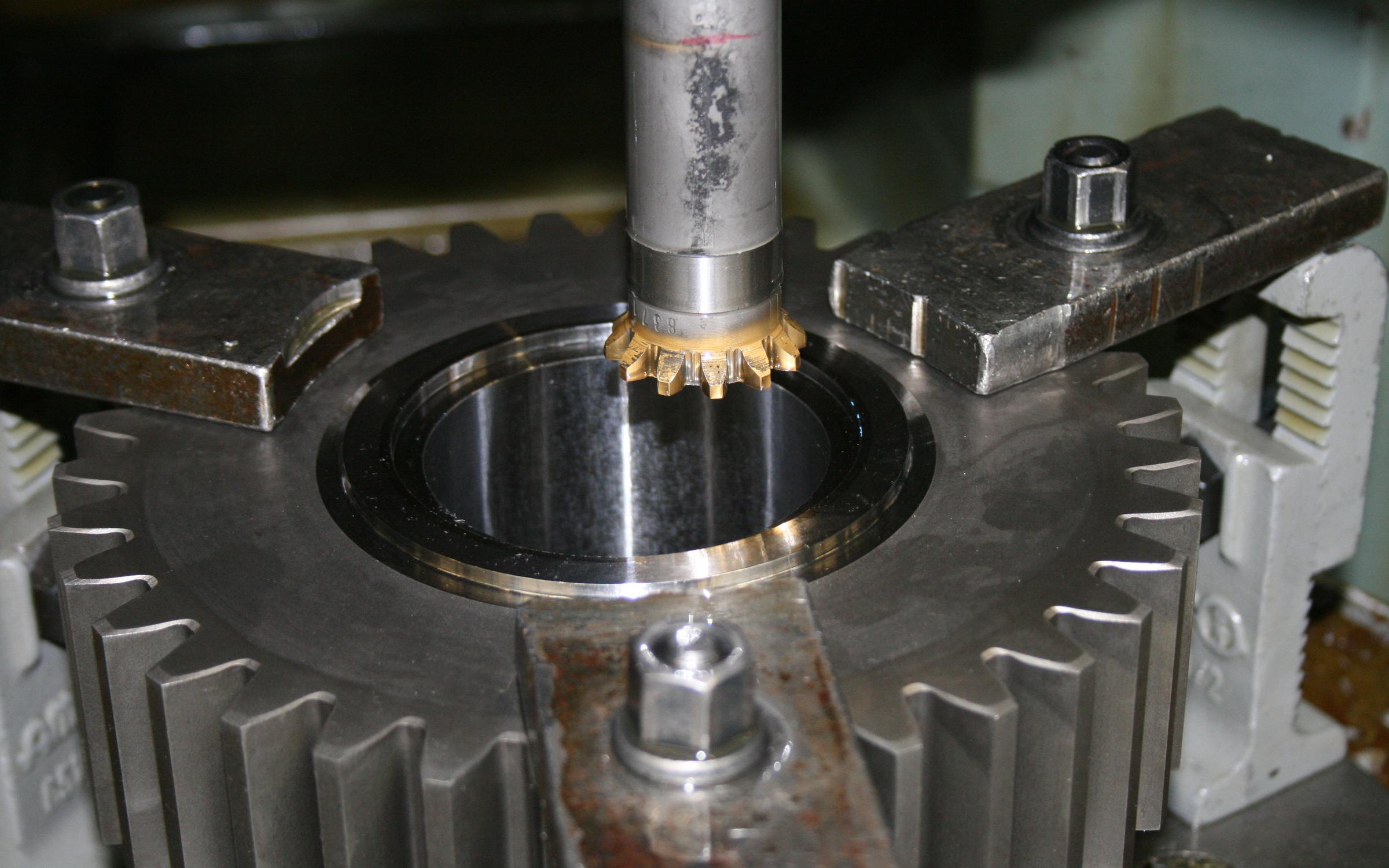

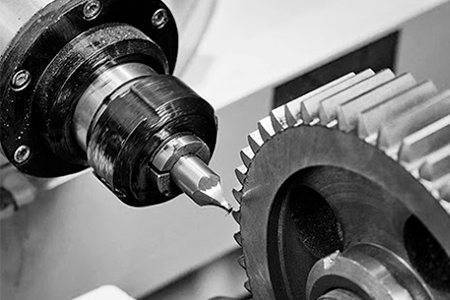

Изготовление шестерни – процесс, требующий высокой квалификации сотрудников и выполняемый на специальном оборудовании. Нарезание шестерен обычно производится модульными фрезами на зубофрезерных станках.

Центр инженерных услуг “Модельер” изготавливает различные виды шестерен:

- косозубые шестерни;

- косозубые вал шестерни;

- прямозубые шестерни;

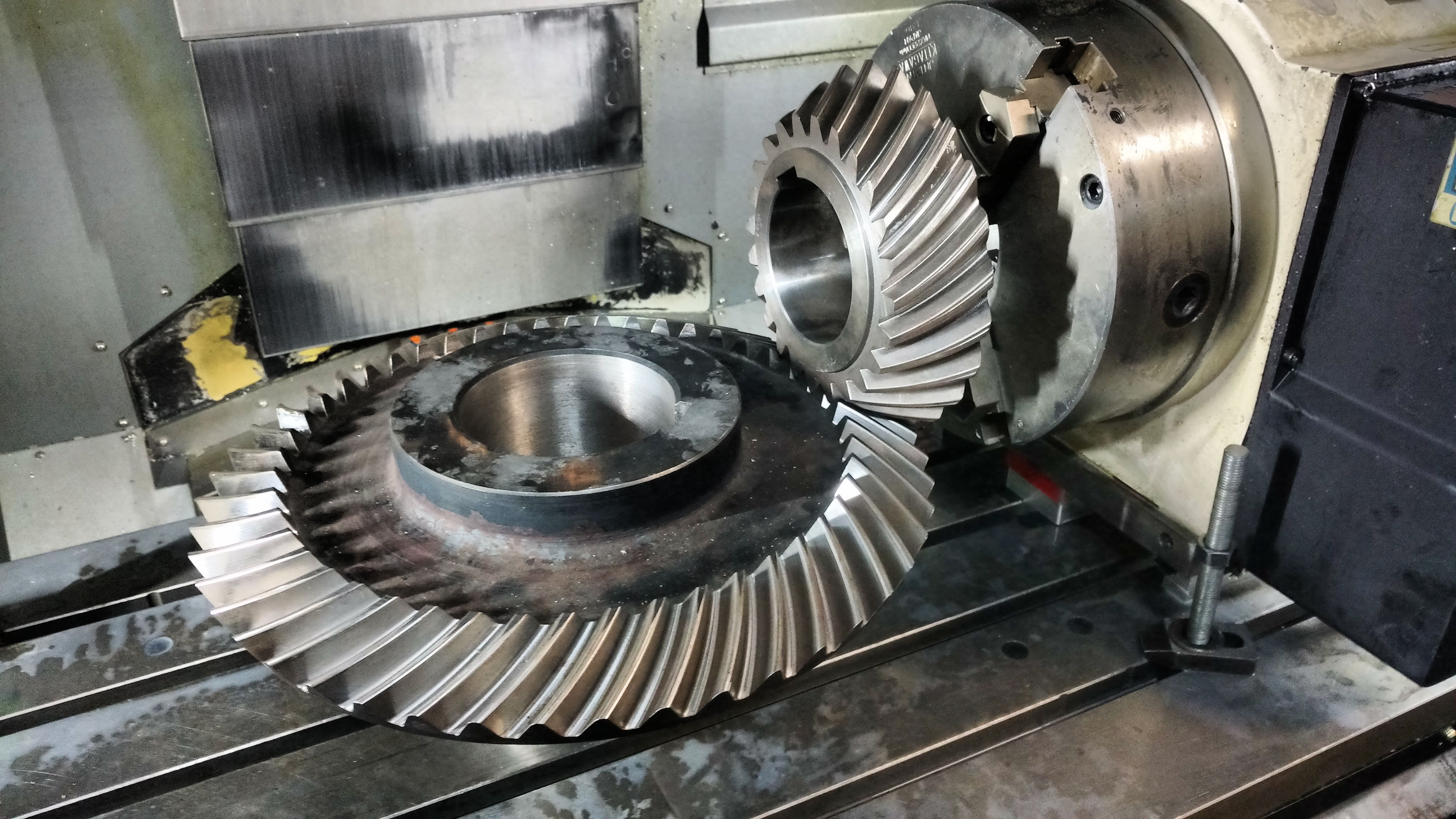

- конические зубчатые колеса;

- шестерни с круговым зубом;

- шестерни с питчевым модулем;

- зубчатые рейки;

- гипоидные зубчатые колеса;

- цилиндрические прямозубые зубчатые колеса;

- коронные шестерни;

- винтовые шестерни;

- шевронные колеса;

- червячные шестерни;

- шестерни с внутренним зубом;

- планетарные механизмы;

- пластмассовые шестерни;

- зубчатые шкивы;

- изготовление звездочек;

- и другие виды шестерен.

Методы производства зубчатых колес на заказ

Центр инженерных услуг “Модельер” осуществляет изготовление зубчатых колес различными способами:

- литье в пресс формы, таким образом, изготавливают в основном пластиковые шестерни в массовом производстве;

- накатка зубьев на шестерне;

- нарезание зубьев специальными фрезами;

- штамповка, доводка, притирка, протягивание;

- электроэрозия;

- 3D печать;

- долбежка. Долбежкой обычно производят винтовые или геликоидальные зубчатые колеса.

3D печать зубчатых колес карбоном обычно используется для ремонта оборудования или изготовления прототипа изделия.

Центр инженерных услуг “Модельер” осуществляет изготовление зубчатых колес любой сложности.

Центр инженерных услуг “Модельер” осуществляет изготовление зубчатых колес любой сложности.

Обычно для изготовления шестерней мы используем:

- углеродистую сталь;

- легированную сталь;

- хромистую сталь;

- чугун;

- капролон и фторопласт;

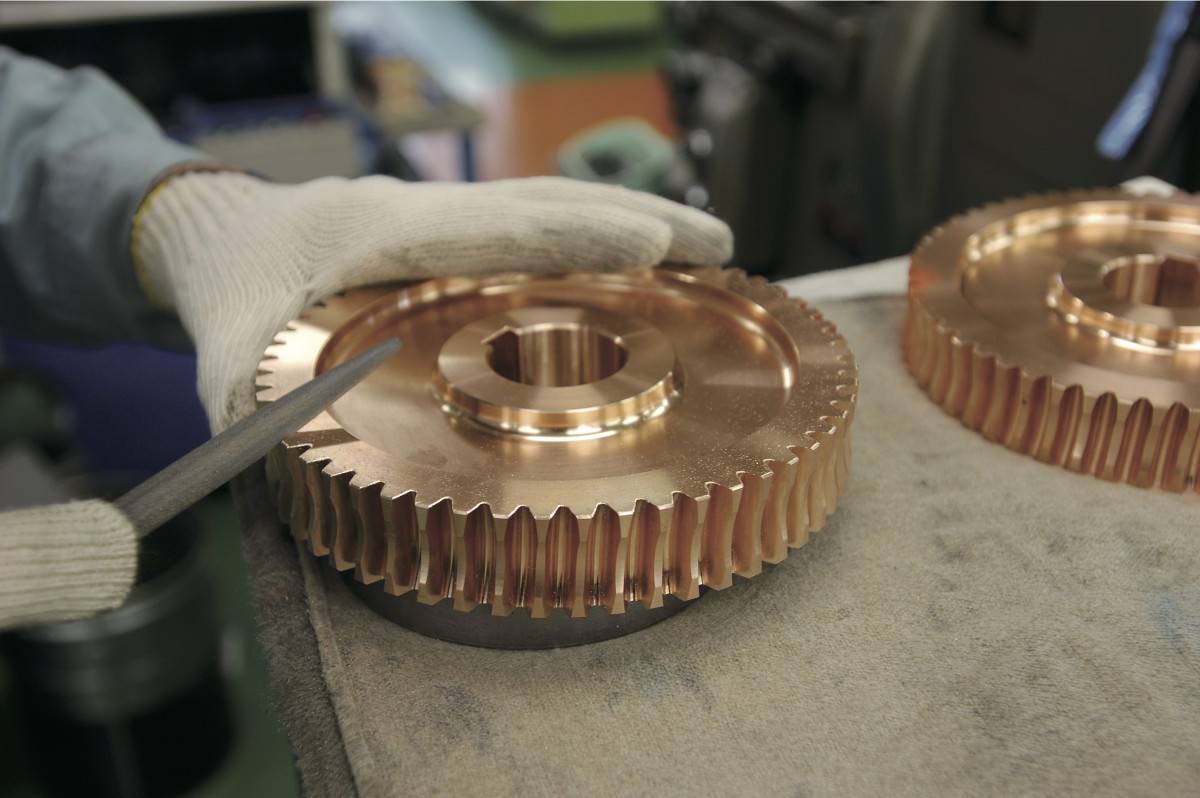

- бронзу и латунь;

- текстолит;

- карбон (при печати зубчатого косела на 3D принтере.

Для изготовления шестерней по образцу мы применяем современное оборудование и все возможные мировые стандарты. Также мы производим звездочки для различного оборудования по образцу или по чертежам заказчика.

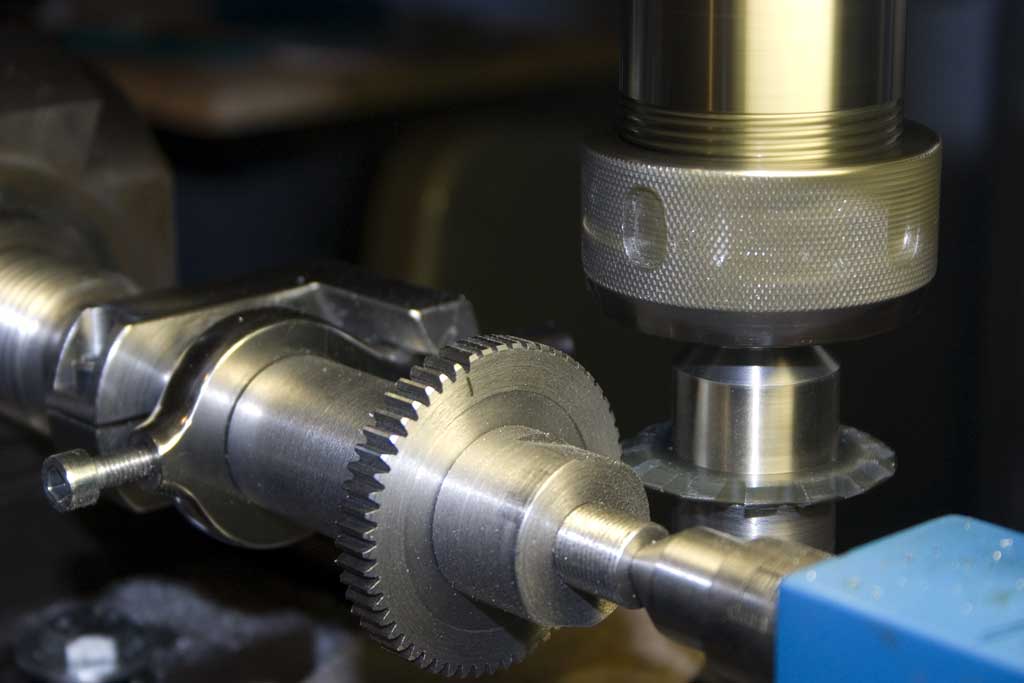

Изготовление шлицевых валов и ступиц

Мы производим подвижные разъемные шлицевые соединения для различных механизмов, а также детали шлицевого типа, которые используются в оборудовании и машинах. Шлицы на валах обеспечивают передачу большого крутящего момента являясь при этом разъемным соединением.

Шлицевые валы и ступицы мы изготавливаем на собственном производстве на станках с ЧПУ, а так же занимаемся изготовлением внутренних шлицов, изготовлением шлицов на валу.

Изготавливаемые шлицевые соединения

Изготавливаемые шлицевые соединения

Центр инженерных услуг «Модельер» осуществляет:

- производство эвольвентных шлицев и втулок;

- изготовление прямобочных шлицев и втулок;

- производство треугольных зубчатых соединений.

Мы используем следующие способы нарезания шлицев:

- фрезерование шлицевых зубьев;

- метод обкатки (подходит для массового производства шлицев);

- долбление внутренних шлицев;

- протяжка шлицев в втулках (является очень дорогим и качественным процессом);

- 3D печать шлицевых валов и втулок.

- Электроэрозионная обработка шлицев.

Нарезка шлицев (шлицов) на валу представляет собой довольно ответственный и трудоемкий процесс и требует высокой квалификации специалистов и современного оборудования с инструментом.

Изготовление венцов

Зубчатый венец – это составная часть обычно разборного зубчатого колеса, которая содержит в себе зубья определенной величины и прикручивается к ступице колеса болтами или при помощи неразъемного соединения.

Зубчатый венец – это составная часть обычно разборного зубчатого колеса, которая содержит в себе зубья определенной величины и прикручивается к ступице колеса болтами или при помощи неразъемного соединения.

Центр инженерных услуг «Модельер» изготавливает зубчатые венцы различного типа , а именно:

- цельные венцы;

- разъемные зубчатые венцы;

- венцы с внутренними зубьями;

- венцы с наружными зубьями;

- шевронные венцы;

- прямые (прямозубые) венцы;

- косые (косозубые) венцы.

Применение зубчатых венцов

Зубчатый венец обычно применяется для шестерен и зубчатых колес большого диаметра, которые сложно или невозможно изготовить целиком.

При этом изготавливается ступица зубчатого колеса из материала с обычными свойствами и к нему прикручивается или приваривается зубчатый венец в виде секторов. Мы производим секторные зубчатые венцы из различных материалов с термообработкой и шлифовкой зубьев.

Вы можете заказать изготовление зубчатых колес, шестерен, шлицев, звездочек и венцов у нас и наслаждаться высоким качеством произведенной продукции.

Производство шестерен Москва, Россия, Мир

Теги статьи: Изготовление зубчатых колес, изготовление шестерни, изготовление шестерней по образцу, косозубые шестерни, косозубые вал шестерни, изготовление шлиц, изготовление внутренних шлицов, изготовление шлицов на валу, нарезка шлицов, изготовление венцов, изготовление зубчатых венцов, венцы зубчатые купить, изготовление звездочек, производство звездочек

Способы изготовления зубчатых колес

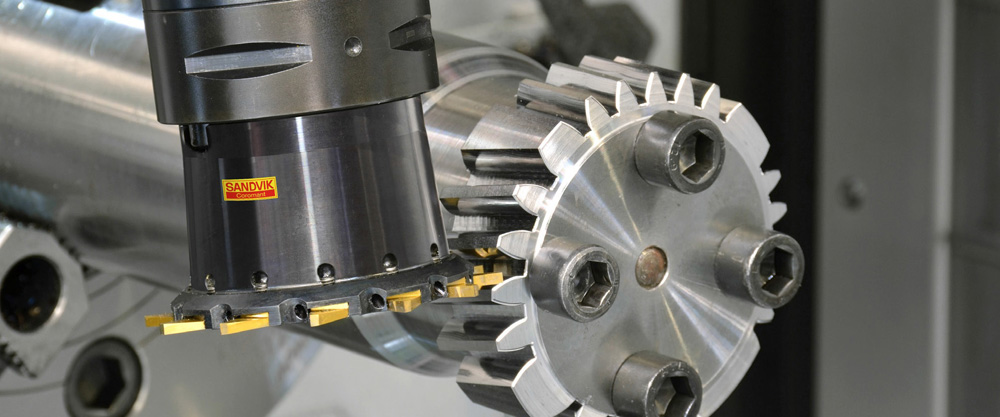

В сфере производства сменных зубчатых колес очень важно выбрать наиболее эффективный и точный метод обработки и инструмент для зубчатых колес. Тщательная подготовка к стадии закалки дает относительно простую операцию точения твердой детали с последующей жесткой обработкой шестерен. При точении твердых деталей важна хорошая чистовая обработка поверхности

При точении твердых деталей важна хорошая чистовая обработка поверхности

Тщательная подготовка к стадии закалки дает относительно простую операцию точения твердой детали с последующей жесткой обработкой шестерен. При точении твердых деталей важна хорошая чистовая обработка поверхности.

Процесс обработки зубчатых колес существенно изменится из-за электронной мобильности, новой конструкции трансмиссии и необходимости быть одновременно гибким и производительным

Основное внимание будет уделено обычным традиционным зубчатым станкам, и вместо этого нормой станет многозадачная обработка зубчатых деталей

Традиционный метод изготовления большого объема зубчатых колес, а именно фрезерование зубчатых колес, требует станков и инструментов, специфичных для производства зубчатых колес и во многих случаях даже для размера самого зубчатого колеса.

Зубофрезерные работы — это процесс изготовления зубчатых колес, при котором зубья зубчатых колес образуются посредством серии надрезов с помощью косозубого режущего инструмента. Фреза и заготовка шестерни вращаются без остановки, пока не будут срезаны все зубья. Зубофрезерование возможно только для внешних шестерен.

Преимущества:

- Сниженная общая стоимость зубчатого колеса по сравнению с инструментами из быстрорежущей стали.

- Высокая скорость резания.

- Увеличенный срок службы инструмента.

- Никаких дополнительных затрат.

Нарезание

Во время производственного процесса зубчатое колесо нарезается. Это процесс механической обработки для создания зубчатого колеса. Методы нарезания зубчатых колес включают: протяжку, зубофрезеровку, фрезерование, формовку и шлифование.

Протяжка в основном используется для изготовления шлицевых или очень больших шестерен. Следующий этап – зубофрезерование. Для этого используется специальное оборудование, называемое фрезерным станком. Этот процесс позволяет производить множество типов зубчатых колес, включая прямозубые, шлицевые, червячные и косозубые.

Другой процесс зубонарезания — это фрезерование, которое является не только одним из начальных процессов, но и одной из самых важных методик. Здесь используется фрезерный станок и фасонная фреза, которая пропускается через заготовку зубчатого колеса, чтобы сформировать зазор между зубьями. Одним из основных преимуществ зубофрезерования является то, что с его помощью можно изготавливать зубчатые колеса практически любого типа.

Наконец, есть процесс чистовой обработки и шлифования, когда нарезанное зубчатое колесо завершается притиркой, стружкой, полировкой, хонингованием или шлифованием.

Точное нарезание позволяет производить высококачественные зубчатые колеса для сельскохозяйственной, автомобильной, производственной и других отраслей.

Накатывание

Это способ создания зубьев колеса пластическим деформированием, который проводится с помощью специального инструмента при взаимном обкатывании его с заготовкой.

Цилиндрические зубчатые колеса(шестерни):

Цилиндрические зубчатые колеса используются в передачах, где оси валов располагаются параллельно относительно друг друга. При этом они могут располагаться как горизонтально, так и вертикально.

В зависимости от формы продольной линии зуба зубчатые колеса бывают: прямозубые, косозубые и шевронные.

Рис. 1. Цилиндрические зубчатые колеса: прямозубые, косозубые и шевронные

Прямозубое колесо. Этот вид шестерен ввиду своей простой конструкции является наиболее внедряемым в различных системах. В таком виде зубья шестерен располагаются в плоскости, которая перпендикулярна оси вращения. В отличии от косозубых и шевронных колес у данного вида предельный крутящий момент ниже.

Косозубое колесо. Зубья для данного вида колес выполняются под определенным углом к оси вращения шестерен, а по форме образуют часть винтовой линии. По сравнению с прямозубым колесом при работе зубьев данного вида зацепление зубьев происходит плавнее, а за счет увеличенной площади контакта предельный крутящий момент выше. Но для работы колес с косым зубом приходится применять упорные подшипники, так как возникает механическая сила, направленная вдоль оси. В основном косозубые колёса используются там, где нужны передачи большого крутящего момента на высоких скоростях.

Шевронное колесо. Этот вид имеет зубья, которые выполнены в форме буквы V на плоскости вращения колеса. Главной особенностью шевронных колес является то, что силы на осях обеих половин компенсируются, вследствие чего отпадает необходимость в использовании упорных подшипников. Различают шевронное и многошевронное цилиндрическое зубчатое колесо, состоящее соответственно из двух и более полушевронов, а также шевронное цилиндрическое зубчатое колесо со сплошным венцом и разделенными полушевронами.

В отдельные виды выделяются: цилиндрическое колесо с круговыми зубьями, цилиндрическое колесо со смещением (без смещения), циклоидальное, эвольвентное и цевочное цилиндрическое колеса.

Колесо с круговыми зубьями. Передачу с такими колесами называют передачей Новикова. При такой передаче контакт поверхностей зубьев происходит в одной точке на линии зацепления, расположенной параллельно осям колёс. Зубья данного вида колеса выполнены в виде полукруга, радиус которого подбирается под нужные требования. Колеса с круговыми зубьями в сравнении с косозубыми обладают более высокой нагрузочной способностью зацепления, высокой плавностью и бесшумностью работы, но при тех же условиях работы у них снижен КПД и ресурс работы, что не позволяет их применять широко.

Колесо со смещением либо без смещения. Это зубчатое колесо, зубья которого образованы при номинальном положении исходной производящей рейки, характеризуемом отсутствием касания (касанием) делительных поверхностей исходной производящей рейки и обрабатываемого зубчатого колеса.

Циклоидальное колесо. В данном виде профили зубьев шестерни выполнены по циклоидальной кривой. Однако при таком способе зацепления шестерен имеется большой недобор чувствительности из-за изменения расстояния между осями. Циклоидальное колесо применяется в основном в приборостроении. Колесо сложно в изготовлении, поскольку при его создании требуется использование очень многих специальных зуборезных инструментов.

Цевочное колесо. В данном случае зубья одного из колес имеют вид пальцев в форме цилиндра. Такой вид шестерен образовался на базе циклоидального колеса и получил более широкое применение как в машиностроении, так и в приборостроении.

Передаточные числа (ряд)

Передаточные числа – шестерни каждой передачи, которые тоже имеют свой размер.

Передаточные числа характеризуют скоростные характеристики автомобиля на той или иной передаче. В стандартном ВАЗе применяются следующие числа:

| Передаточные числа КПП: | |

| I | 3,636 |

| II | 1,95 |

| III | 1,357 |

| IV | 0,941 |

| V | 0,784 |

| задний ход | 3,53 |

Выше приведены характеристики как раз со стандартными передаточными числами.

Стандартный ряд на 2114 далеко не идеален: Первая передача слишком короткая – вторая длинная. За счет этого наблюдается резкий провал динамики при переключении с первой на вторую. Мало того, что наблюдается провал, так же при резком переключении потихоньку умирает синхронизатор второй передачи.

Поэтому существуют спортивные ряды, где убран провал между 1-ой и 2-ой, и не только: спортивные ряды подбираются по типу двигателя: это может быть просто хороший городской мотор, либо спортивный, либо заточен под гонки на 402 метра. Так же существуют и «турбовые» передачи – рассчитанные под турбо мотор.

Подготовка чертежей

Процесс изготовления начинается с непосредственной подготовки чертежа. В этом случае производство существенно упрощается, существенно повышается точность получаемого изделия. При разработке чертежа указывается следующая информация:

- Диаметр посадочного отверстия. Для шестерен изготавливаются соответствующие валы, которые имеют определенный посадочный диаметр. Этот показатель стандартизирован, выбирается в зависимости от размеров изделия и величины предаваемого усилия.

- Размеры шпонки. Шпоночное отверстие может быть самым различным, размеры выбираются в зависимости от того, какие будут оказываться нагрузки. Стоит учитывать тот момент, что размеры шпонок стандартизированы.

- Модуль. Этот параметр считается наиболее важным, так как ошибочный модуль может снизить эксплуатационные характеристики механизма.

- Наружный и внутренний диаметр, определяющие размер зуба. Стоит учитывать, что этот элемент изделия характеризуется достаточно большим количеством особенностей.

- Угол расположения зуба относительно оси вращения. Выделяют шестерни с прямым и косым расположением зуба.

Изготовление шестерен любых размеров возможно только при применении специальных станков, которые предназначены для решения поставленной задачи.

Технологические задачи при производстве рассматриваемого изделия могут существенно отличаться. Важными моментами можно назвать следующее:

- Точность размеров. Наиболее точными размерами обладает отверстие, которое выступает в качестве посадочного для вала. В большинстве случаев его изготавливают по 7-му квалитету в случае, если к изделию не предъявляются больше требования.

- Точность формы. В большинстве случаев при изготовлении шестерен особые требования к точности формы не предъявляются. Однако, посадочное отверстие должно быть расположено в центральной части изделия, так как даже несущественно смещение может привести к отсутствию возможности использования изделия.

- Точность взаимного расположения. Больше всего требований предъявляется к тому, каким образом зубья и другие конструктивные элементы расположены относительно друг друга. При нарушении геометрической формы есть вероятность появления эффекта биения и других проблем при эксплуатации изделия.

- Твердость рабочей поверхности. Основные требования связаны с твердостью рабочей поверхности. Шестерни постоянно находятся в контакте, сила трения может стать причиной быстрого износа поверхности. Для получения требуемого показателя твердости проводится термическая обработка. Рекомендуемый показатель составляет HRC 45…60 при глубине цементации 1-2 мм. Как показывают проведенные исследования, твердость незакаленной поверхности составляет HB 180-270.

- Выбор подходящего материала также имеет значение. В зависимости от области применения изделия они могут изготавливаться из углеродистых, легированных сталей и пластмассы, в некоторых случаях чугуна. Легированные в сравнении с углеродистыми характеризуются большей прокаливаемостью, а также меньшей склонностью к деформации. Применяемые материал должен характеризоваться однородной структурой, за счет чего существенно повышается прочность после проведения термической обработки. При изготовлении высокоточных изделий проводится чередование механической и термической обработки.

Все основные параметры определяются на момент создания технологической карты. Самостоятельно создать карту достаточно сложно, так как для этого нужно обладать соответствующими навыками и знаниями.

Типовой процесс производства шестерен

1. Изготовление заготовок (резка, ковка, штамповка)

Заготовки отрезаются из круга (max Ø340 мм) на ленточнопильном станке.

— свободной ковкой или в подкладных штампах на молотах. Нагрев заготовок под ковку осуществляется в газовых печах собственного производства. Загрузка-выгрузка производится вручную.

— горячей штамповкой на прессах в открытых штампах. Нагрев заготовок под штамповку производят в газовой печи.

2. Термическая обработка

Поковки и штамповки шестерен подвергаются отжигу (нагреву и охлаждению с печью) или нормализации (нагреву в печи и охлаждению на воздухе). Для этих целей применяются шахтные электропечи.

По контролю твердости поковок и штамповок, измеряемой на приборе Бринелля, судят о качестве проведенной термической обработки.

3. Токарная обработка (предварительная)

Проводится предварительная (черновая) обработка детали: подрезка торцов, центрование перед сверлением отверстий, сверление, рассверливание отверстий, точение (получистовая обработка) наружных поверхностей, растачивание внутренних поверхностей. Операция производится на токарном станке с ЧПУ. Максимальный диаметр обработки — 700 мм. Наибольшая длина обрабатываемой заготовки — 1500 мм.

4. Токарная чистовая обработка

Проводится окончательная (чистовая) обработка основных участков поверхности детали. Операция производится на токарном станке с ЧПУ.

6. Зубообрабатывающая

Шестерни цилиндрические (прямозубые и косозубые):

Число обрабатываемых зубьев: 6-300

Производится нарезание зубчатых колес червячными фрезами на зубофрезерных станках.

Максимальный диаметр обработки — 1250 мм.

Наибольшая длина нарезаемого зуба колес:

400 мм – косозубых при угле наклона зуба 30˚

310 мм – косозубых при угле наклона зуба 45˚

Шестерни конические с прямым зубом:

Число обрабатываемых зубьев: 10-200

Диаметр обработки: до 500 мм

Наибольшая ширина зубчатого венца: до 90 мм

Угол внутреннего конуса: 4-90˚

Строгание конических зубчатых колес осуществляется резцами на зубострогальных полуавтоматах.

Шестерни конические с круговым зубом:

Число обрабатываемых зубьев: 5-150

Наибольший делительный диаметр нарезаемых колес: 800 мм

Наибольшая ширина зубчатого венца: 125 мм

Угол делительного конуса: 5,5-84˚

Нарезание конических зубчатых колес с круговым зубом производится резцовыми головками на зуборезных полуавтоматах.

8. Термическая обработка (цементация, закалка, отпуск, дробеструйная)

Шестерни, в зависимости от материала, подвергаются улучшению (закалке и высокому отпуску) или цементации. Все термические операции осуществляются в шахтных электропечах на приспособлениях, разработанных на заводе.

Шестерни из цементуемых марок сталей подвергаются газовой цементации в шахтных муфельных электропечах с подачей жидкого карбюризатора (керосина). О глубине слоя цементации судят по образцам-свидетелям, проходящим цементацию вместе с шестернями.

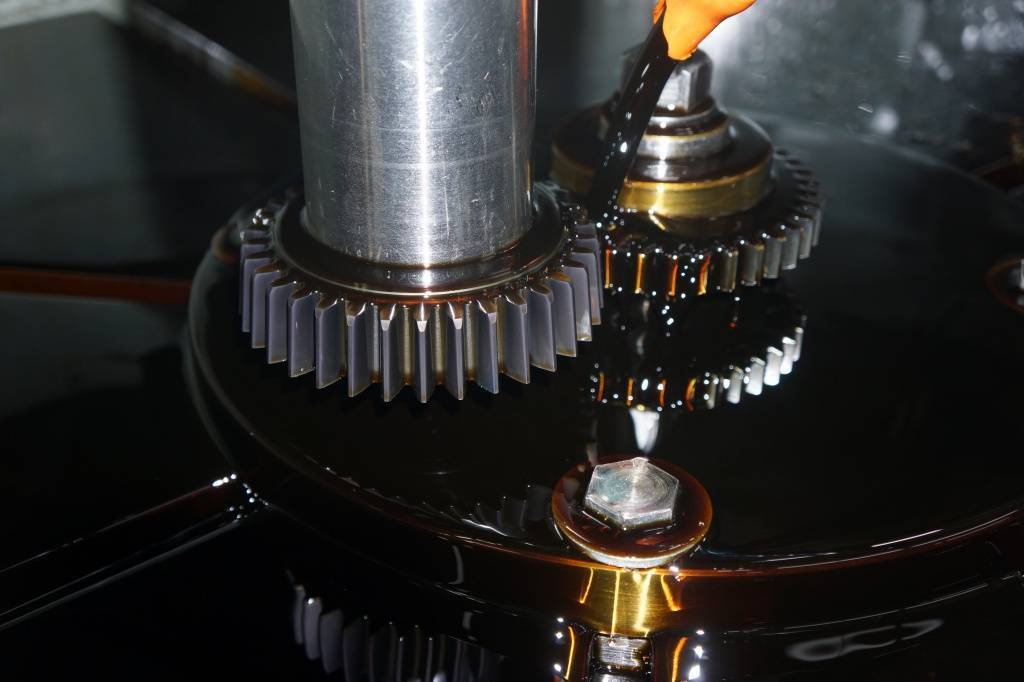

Шестерни, после цементации, проходят нормализацию или высокий отпуск, закалку с охлаждением в масле и низкий отпуск.

Все шестерни после термической обработки очищаются от окалины в дробеструйной установке и проходят контроль твердости по зубу на приборах Роквелла, с применением специально спроектированных и изготовленных на заводе, призм.

9. Шлифовальная обработка (отверстия, шеек, торцов)

Производится шлифование наружных и внутренних поверхностей на шлифовальных станках для достижения нужной точности и чистоты. Наибольшая длина шлифования: 750 мм Наибольший диаметр шлифования: Ø200 мм.

11. Зубошлифовальная обработка (цилиндрические шестерни)

Производится шлифование зубьев цилиндрических шестерен на зубошлифовальных полуавтоматах с ЧПУ для достижения нужной точности и чистоты.

Максимальный диаметр обработки: Ø800 мм

Наибольшая длина шлифуемого зуба колес:

212 мм – косозубых при угле наклона зуба 15˚

190 мм – косозубых при угле наклона зуба 30˚

155 мм – косозубых при угле наклона зуба 45˚

12. Окончательный контроль деталей

— технологических размеров и шероховатость поверхности спец. мерителями,

— поверхности зубьев на микротрещины в устройстве УМДЗ,

— биение поверхностей при помощи: индикатора ИЧ-02 кл.1 ГОСТ 577-68, биениемера Б-10 ТУ-2-034-216-86,

— отклонение профиля зуба на эвольвентометре КЭУ,

— отклонение направления зуба на приборе УЗП — 400

13. Консервация и упаковка

Шестерни проходят процесс консервации согласно ТИ и упаковываются в коробки из гофрокартона или деревянные ящики.

Источник

Технологический процесс

Процесс изготовления шестерни на крупных производственных линиях максимально автоматизирован. Классический техпроцесс характеризуется следующими особенностями:

- Для начала определяются основные параметры изделия, к примеру, число зубьев, модуль и степень точности геометрических размеров.

- Следующий этап заключается в проведении заготовительной процедуры. Чаще всего проводится штамповка при использовании горизонтально-ковочной машины.

- Для повышения эксплуатационных характеристик выполняется нормализация. Подобная термическая обработка позволяет снизить напряжения внутри материала.

- Токарно-винторезная процедура позволяет получить заготовку требующихся размеров. Для этого выполняется точение поверхности и расточка фасок.

- После механической обработки прямозубых шестерен выполняется повторно нормализация.

- Заготовка подвергается зубофрезерной обработке. Для этого применяется полуавтомат 5306К или другое подобное оборудование.

- Следующий шаг заключается в слесарной обработке. Технологический процесс определяет появление заусенец и других дефектов, которые устраняются при применении полуавтомата 5525. На линиях с низкой производительностью зачистка проводится ручным методом.

- После получения зубьев выполняется термическая обработка, для чего часто применяется установка ТВЧ. Закалка позволяет существенно повысить твердость поверхности и ее износостойкость.

- Шлифование поверхности. Для получения поверхности требуемого качества выполняется шлифовка. Есть довольно больше количество различного оборудования, которое подходит для шлифования самых различных поверхностей.

- Большое распространение получили насадные шестерни. Они устанавливаются на валу, могут быть больших и малых размеров. Фиксация насадного варианта исполнения проводится за счет шпонки. Получить шпоночный паз можно при применении долбежного станка.

- Зубошлифование также проводится при применении специальных станков.

https://youtube.com/watch?v=KbjmqvPM-1c

В заключение отметим, что процедура зубофрезервания достаточно сложна, предусматривает применение специального оборудования.

Источник