Оборудование, используемое при сварке лазером

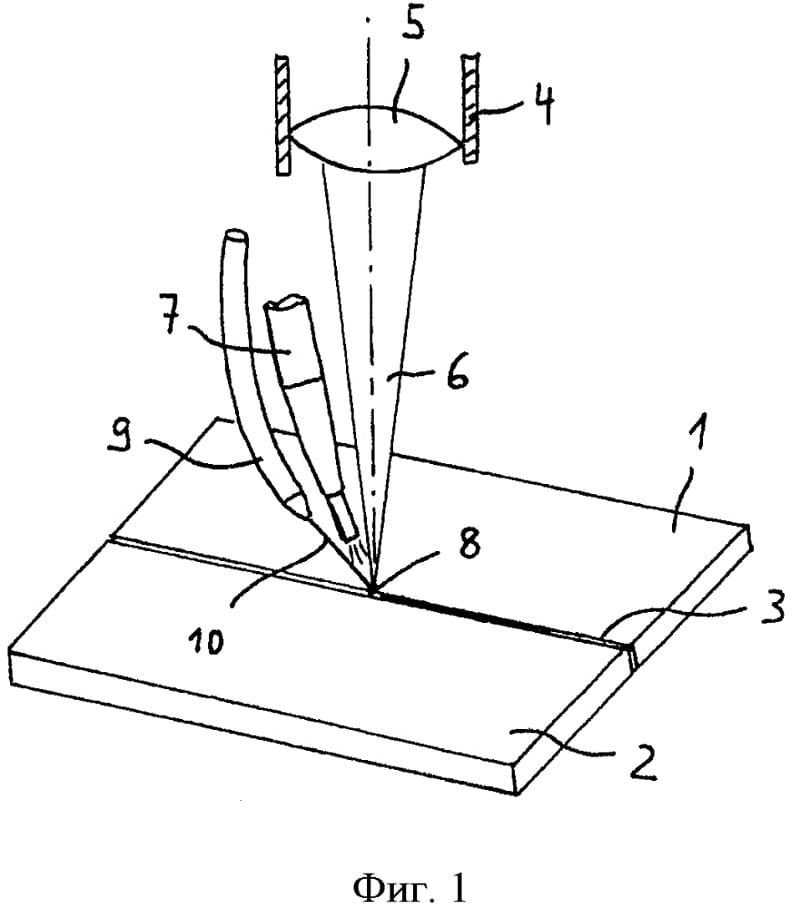

Комплект оборудования для лазерной сварки включает в себя: лазер, газовую защиту, системы фокусировки и перемещения луча. Так как существуют разные типы установок, то для каждой из них есть свои особые элементы.

Мощность твердотельных лазерных установок – 1-6 кВт. Активными компонентам в них являются рубин или стекло с присадкой ионов. С помощью таких установок соединяются самые маленькие и тонкие детали.

Типы установок для лазерной сварки металла:

- Твердотельные лазерные установки содержат в себе стержень из активного элемента рубина с нанесённым на его концах серебром. При нагревании стержня находящиеся в нём ионы хрома начинают своё движение. Проходя через прозрачные и полупрозрачные зеркала, они движутся по спирали вокруг рубинового стержня. Высвобождаемая энергия проходит через полупрозрачное стекло и с помощью линзы собирается в одной точке сварочного аппарата. Главная особенность – работает исключительно в беспрерывном режиме.

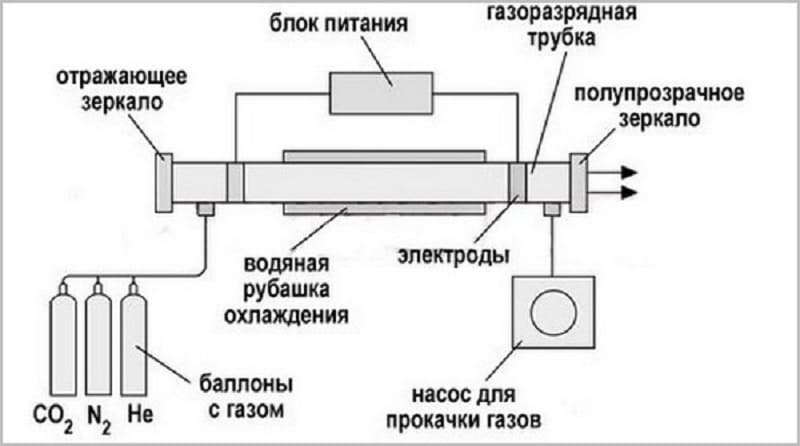

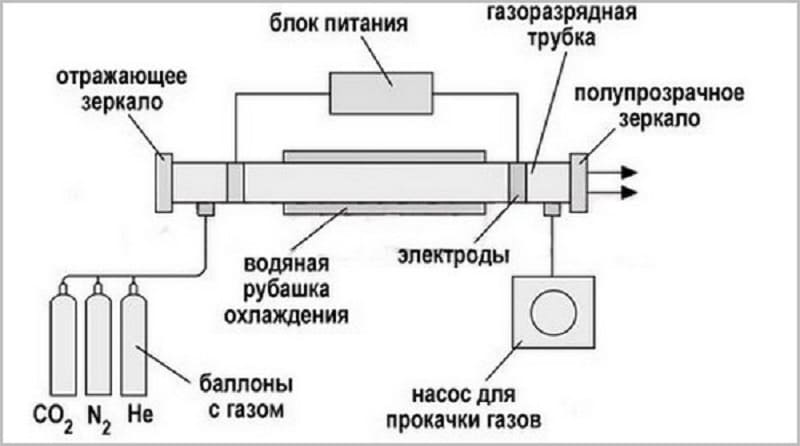

- Газовые лазерные установки стандартно представлены в виде герметичной круглой трубки с газообразной функциональной средой и установленным оптическим резонатором. Для активации лазерного луча применяются следующие газы: углекислый газ, азот и гелий.

Лазерные установки могут проводить сварку двумя способами:

- импульсным – производится накопление значительного объёма энергии, а затем в короткое время обрабатывается место сварки;

- непрерывным – применяется в процессе создания сплошных швов независимо от глубины сварки.

Используемое оборудование

Несмотря на различные габариты и мощность, оборудование для лазерной сварки относится к одному из основных типов: с твердым или с газообразным рабочим телом. Они различаются лишь методом возбуждения светового излучения. С металлом оба типа станков лазерной сварки работают одинаково.

Твердотельные установки

Такие приборы чаще используются в режиме непрерывного излучения. Они характеризуются более высокими рабочими частотами и ограниченным КПД и мощностью. Твердотельные агрегаты чаще используют для сваривания малогабаритных и тонкостенных изделий.

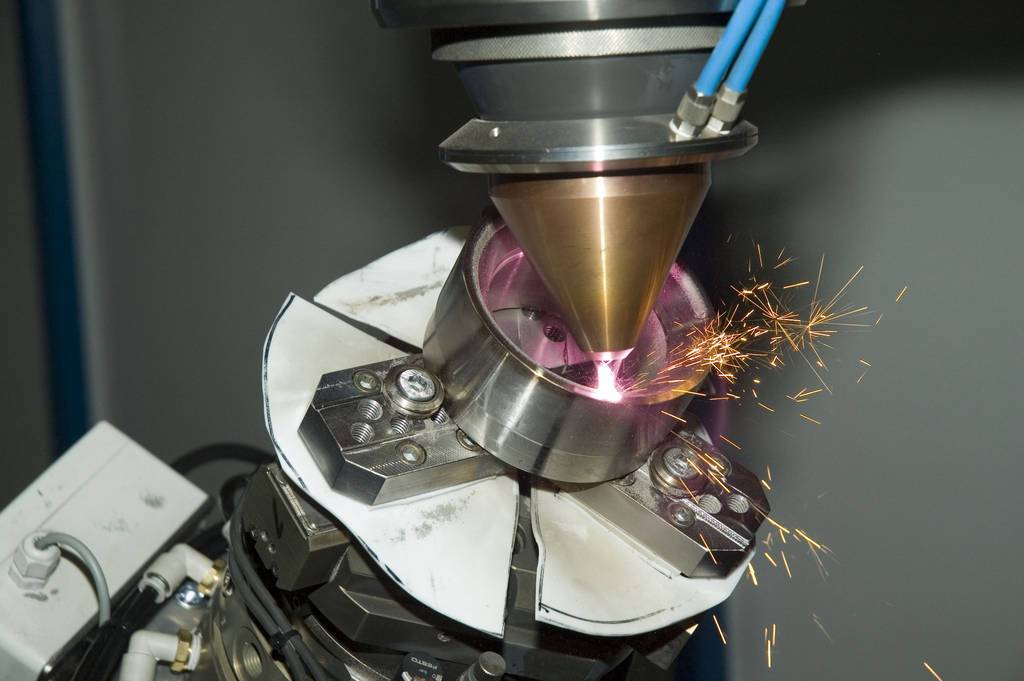

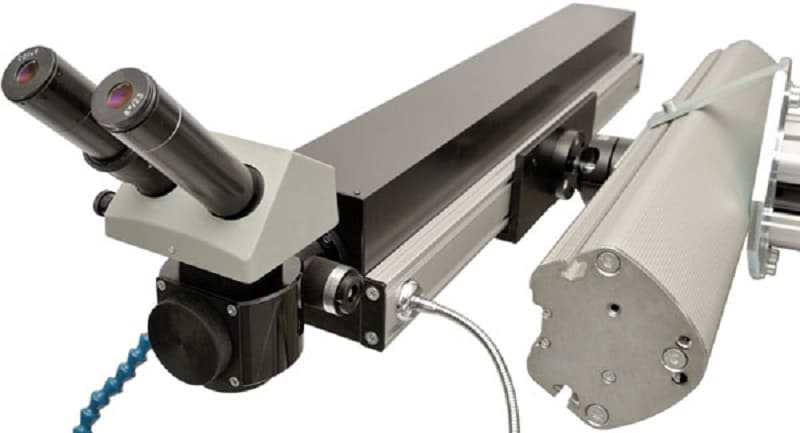

Импульсный твердотельный лазер

Газовые аппараты

Если требуется соединять заготовки большой толщины, применяют устройства с газообразным рабочим телом. Излучение возбуждается в газовой среде электрическим разрядом. Такие аппараты сваривают детали до 20 миллиметров. Такой способ позволяет достичь высоких мощностей в луче и более высоких значений КПД. Однако устройство прибора более сложное, в нем используется хрупкая стеклянная колба.

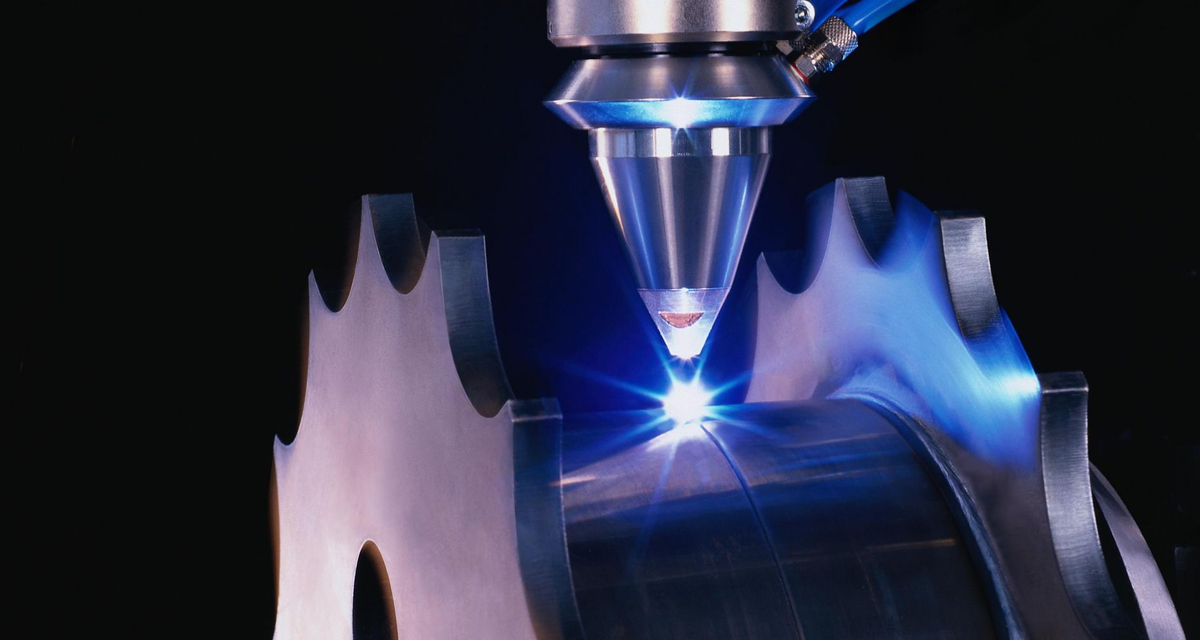

Газовый лазер

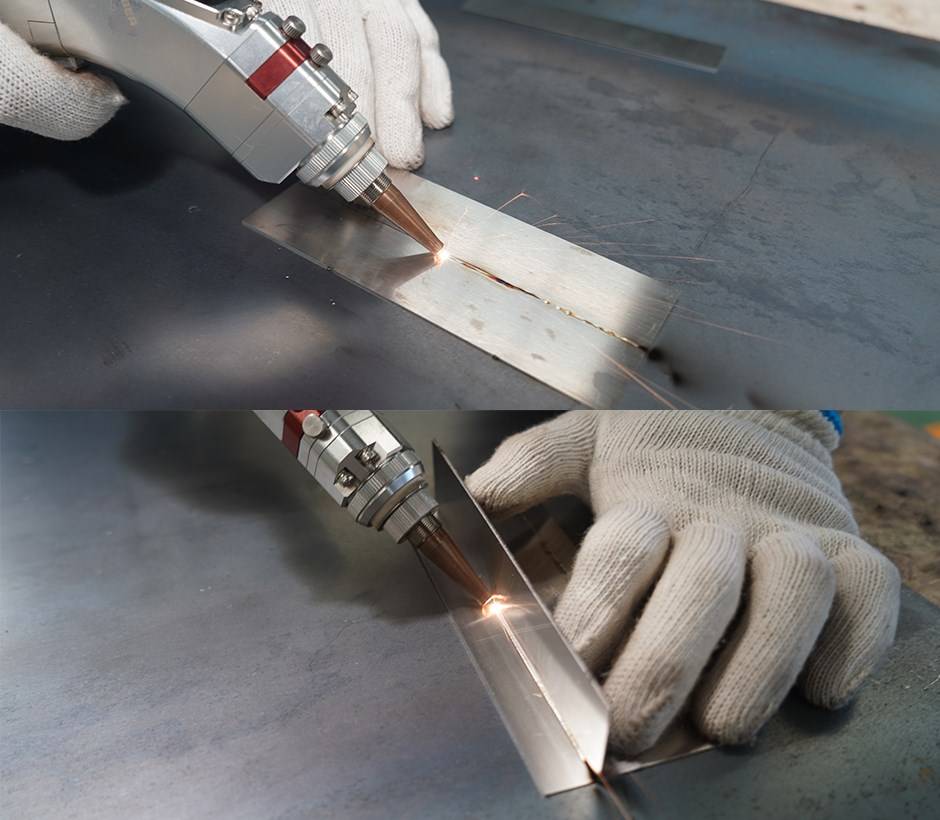

Особенности работы с тонкостенным металлом

При сваривании заготовок средней и большой толщины необходимо проплавление материала на всю толщину. Для этого используют излучение высокой интенсивности. Особенностью сварки лазером тонкостенных металлов является высокий риск прожигания листа. Чтобы избежать этого, необходимо строго контролировать следующие характеристики:

- мощность излучения;

- скорость движения луча;

- фокусировка рабочего пятна.

Сваривание тонкостенных заготовок проводят на минимальной мощности. При непрерывном режиме повышают скорость движения рабочего пятна

В импульсном режиме сокращают длительность импульса и повышают их скважность

Лазерная сварка тонкостенных металлов

Если же на минимальной мощности плотность потока все равно слишком высока — используют преднамеренную расфокусировку луча. Это снижает КПД, но исключает прожигание листа и разбрызгивание металла.

Технология

Физические характеристики

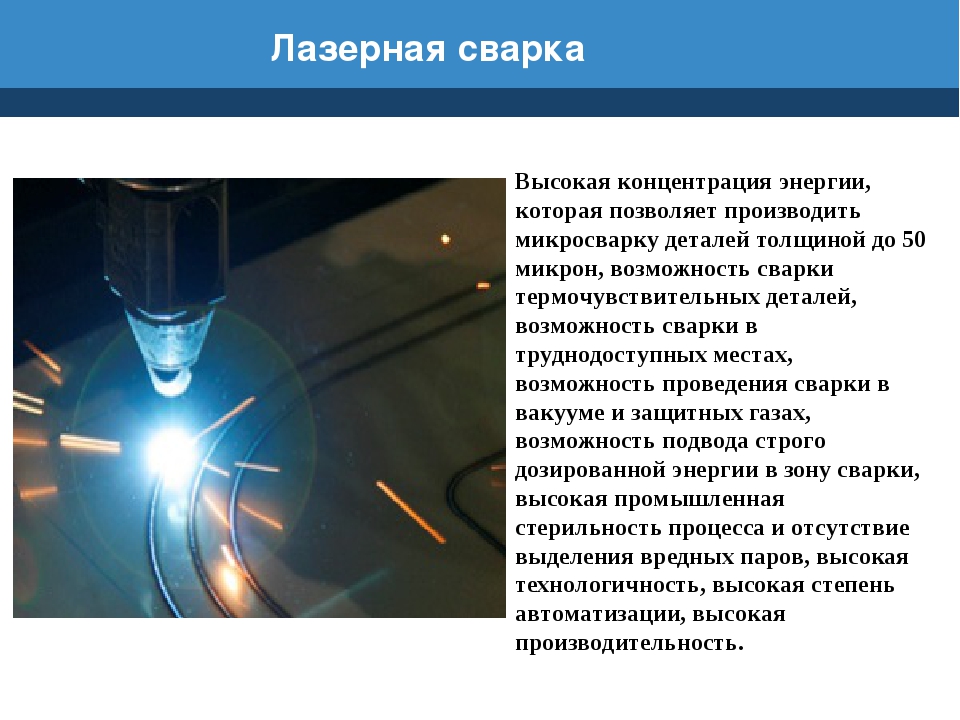

Лазерная сварка металлов отличается от других видов сварочных технологий высокой плотностью энергии в пятне нагрева — до 1 МВт на кв.см. Это обеспечивает высокую скорость разогрева и охлаждения зоны сварного шва, что значительно уменьшает тепловое воздействие на околошовную зону. Поэтому сварочный процесс не вызывает структурных изменений материала, приводящих к разупрочнению, деформации и образованию трещин.

Размер пятна фокусировки промышленной установки может изменяться в пределах от 0,2 до 13 мм. Глубина проплавления материала прямо пропорциональна энергии излучения лазера, но также зависит от расположения фокальной плоскости луча. Во время сварочной операции зона расплавленного материала перемешается по заданной траектории вместе лазерным лучом, создавая по линии движения сварной шов. Он получается узким и глубоким, поэтому по своей форме принципиально отличается от сварных швов других сварочных технологий.

Виды и режимы лазерной сварки

Технология лазерной сварки включает два вида сварочного соединения: точечное и шовное. При этом промышленные установки могут генерировать два типа лазерного излучения: непрерывное и импульсное. При точечном соединении обычно применяют только импульсное излучение, а при шовном — как непрерывное, так и импульсное. Во втором случае сварной шов образуется путем перекрытия зон импульсного нагрева, поэтому скорость сварки зависит от частоты импульсов. Точечную сварку обычно применяют для соединения тонких металлических деталей, а шовную – для формирования глубоких сварных швов.

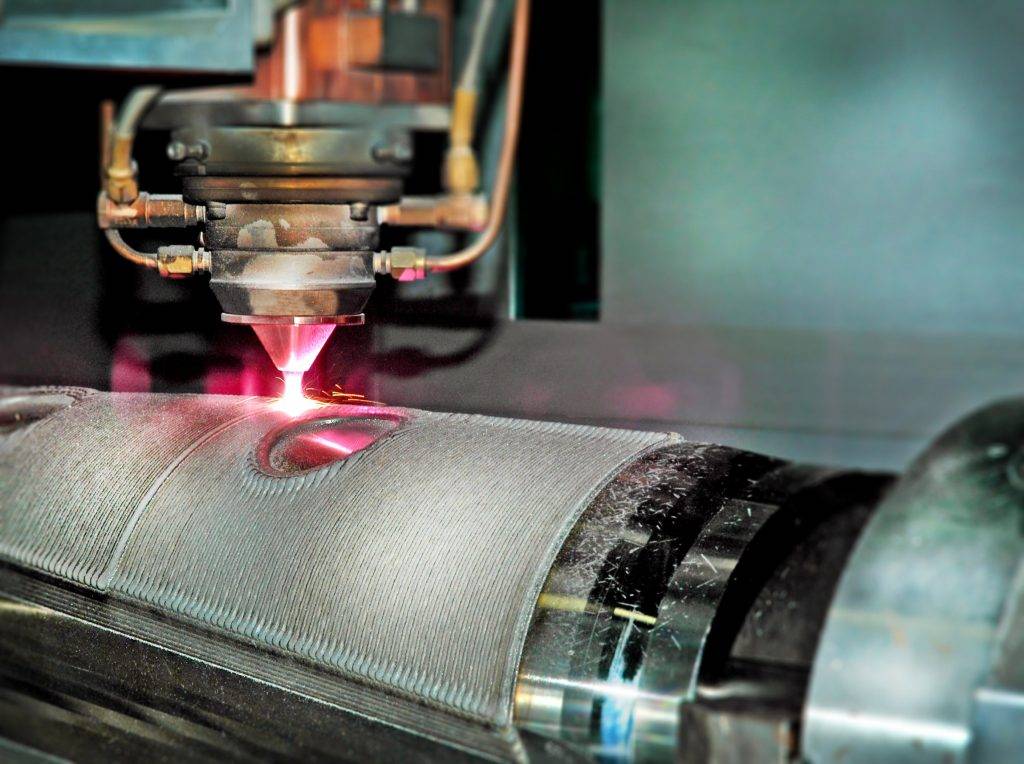

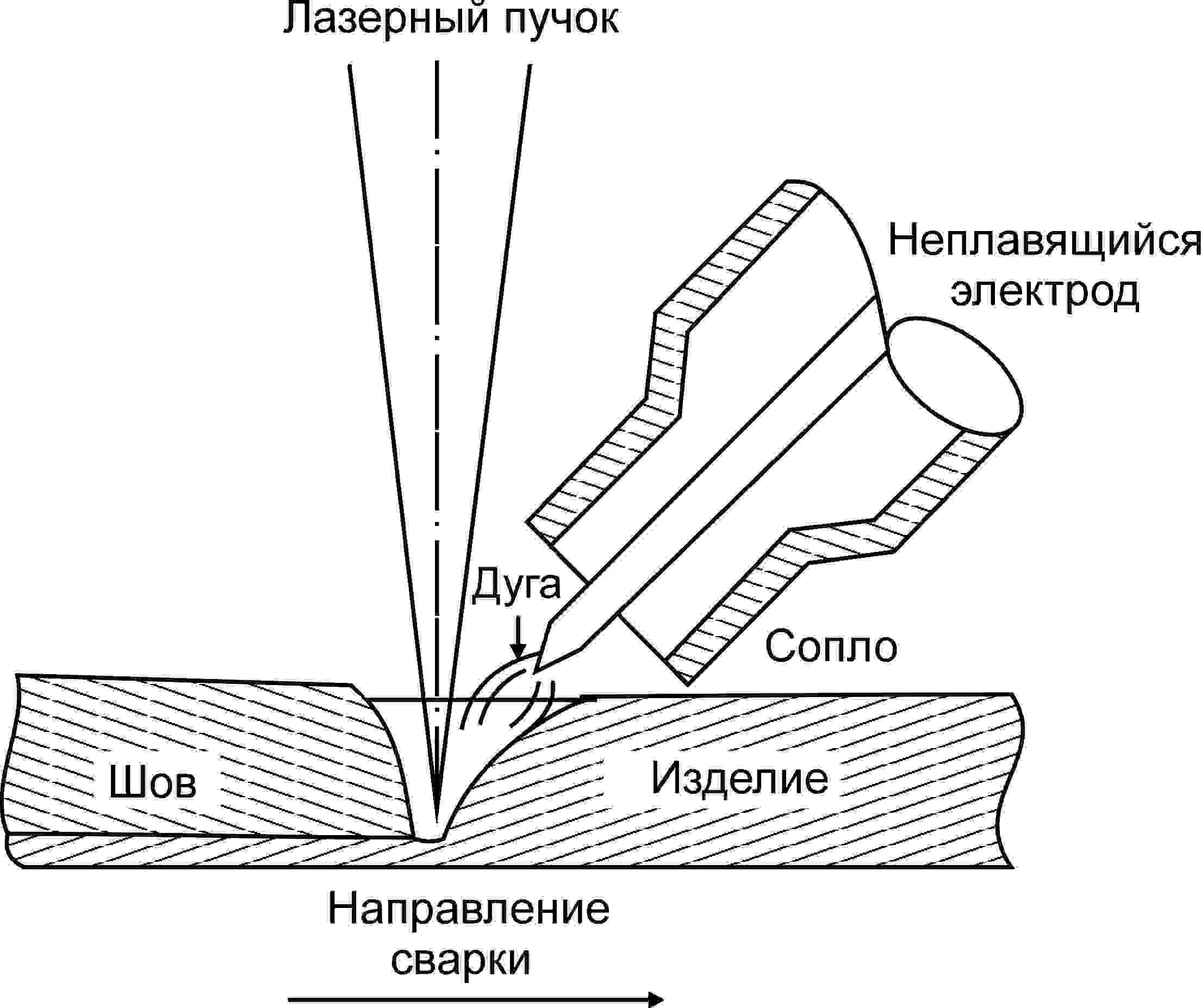

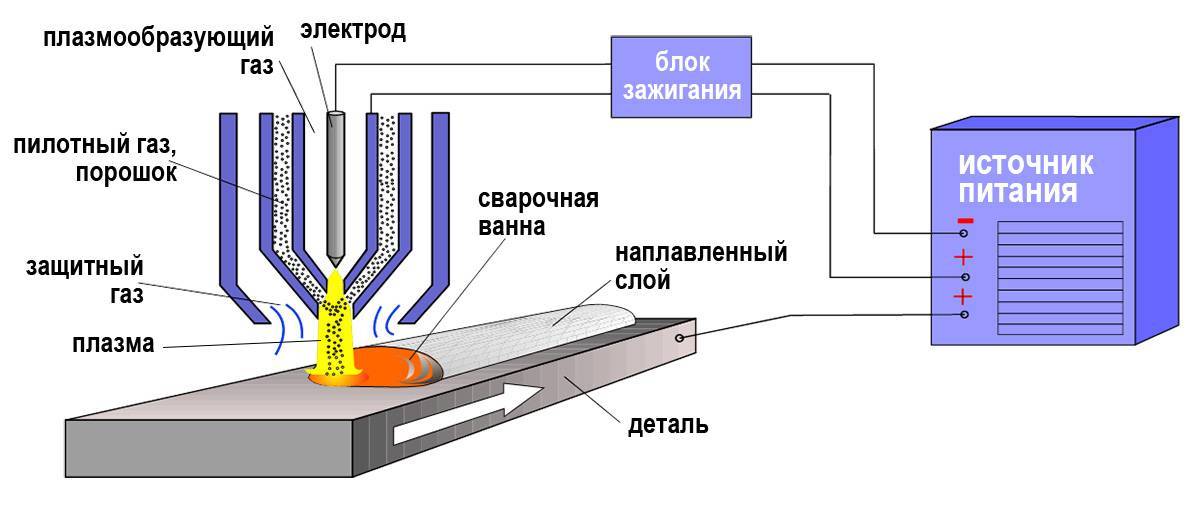

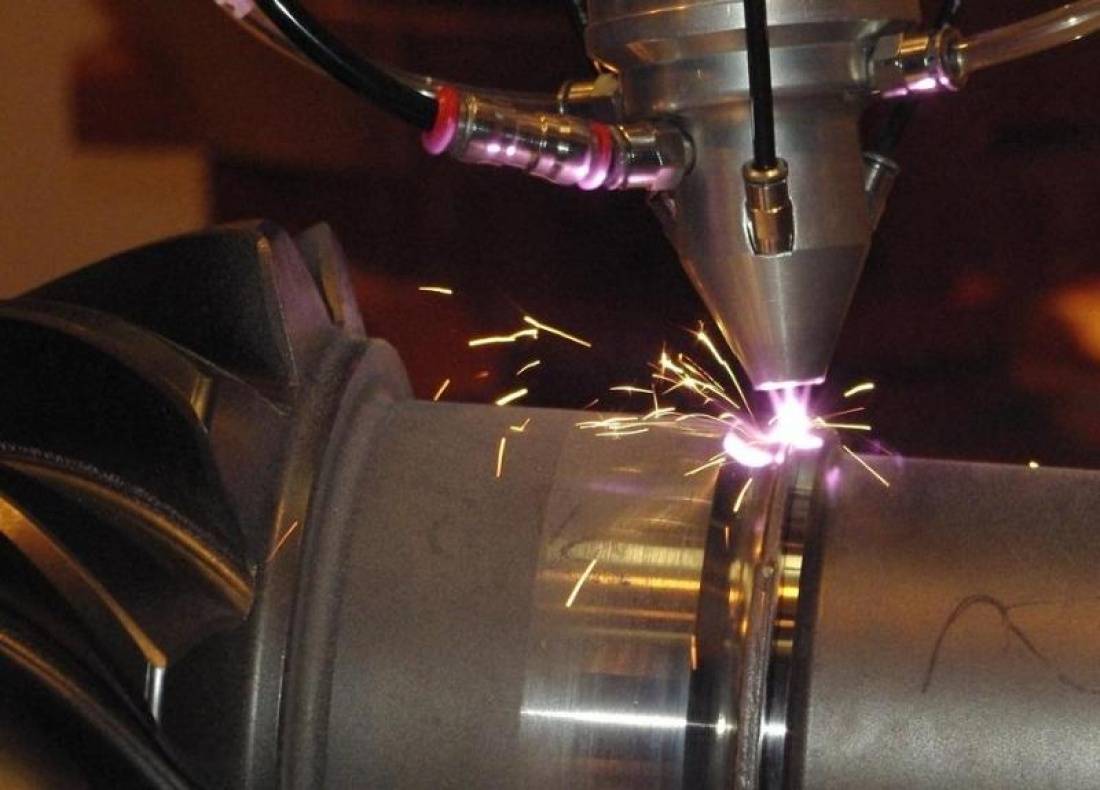

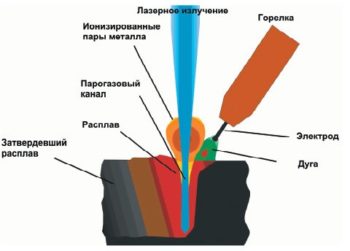

Гибридная лазерная сварка относится к сварочным технологиям, при проведении которых применяют присадочные материалы. В этом случае сварочное оборудование дополняется механизмами подачи проволоки, ленты или порошка. Присадочные материалы подаются в зону плавления синхронно с движением сварочной головки, а их толщина соответствует ширине сварного шва и диаметру пятна.

Технологические особенности

Скорость перемещения и энергетические режимы сварочного процесса зависят от ширины сварного шва, а также от вида и толщины свариваемых материалов. Например, стальные листы толщиной 20 мм свариваются газовым лазером со скоростью несколько сот метров в час. Этот показатель на порядок выше предельных характеристик электродуговой сварки.

Лазерная технология особенно эффективна при работе с легированными сталями, чугуном, титаном, медью, медными сплавами, термопластами, стеклом и керамикой. Высокая плотность энергии в пятне нагрева разрушает поверхностные окисные пленки, препятствуя образованию новых окислов. Это позволяет сваривать лазерным лучом титан, алюминий и нержавеющую сталь, не применяя флюсы или защитной среды инертных газов.

Особенностью сварки лазером тонкостенных металлов является очень высокая плотность энергии в сварочной ванне объемом в доли кубического миллиметра. Поэтому сваривание листовых материалов толщиной 0.05-1.0 мм ведется с расфокусировкой лазерного луча. Такой режим снижает КПД сварочного процесса, но при этом исключает сквозное прожигание заготовки.

Оборудование для сварки

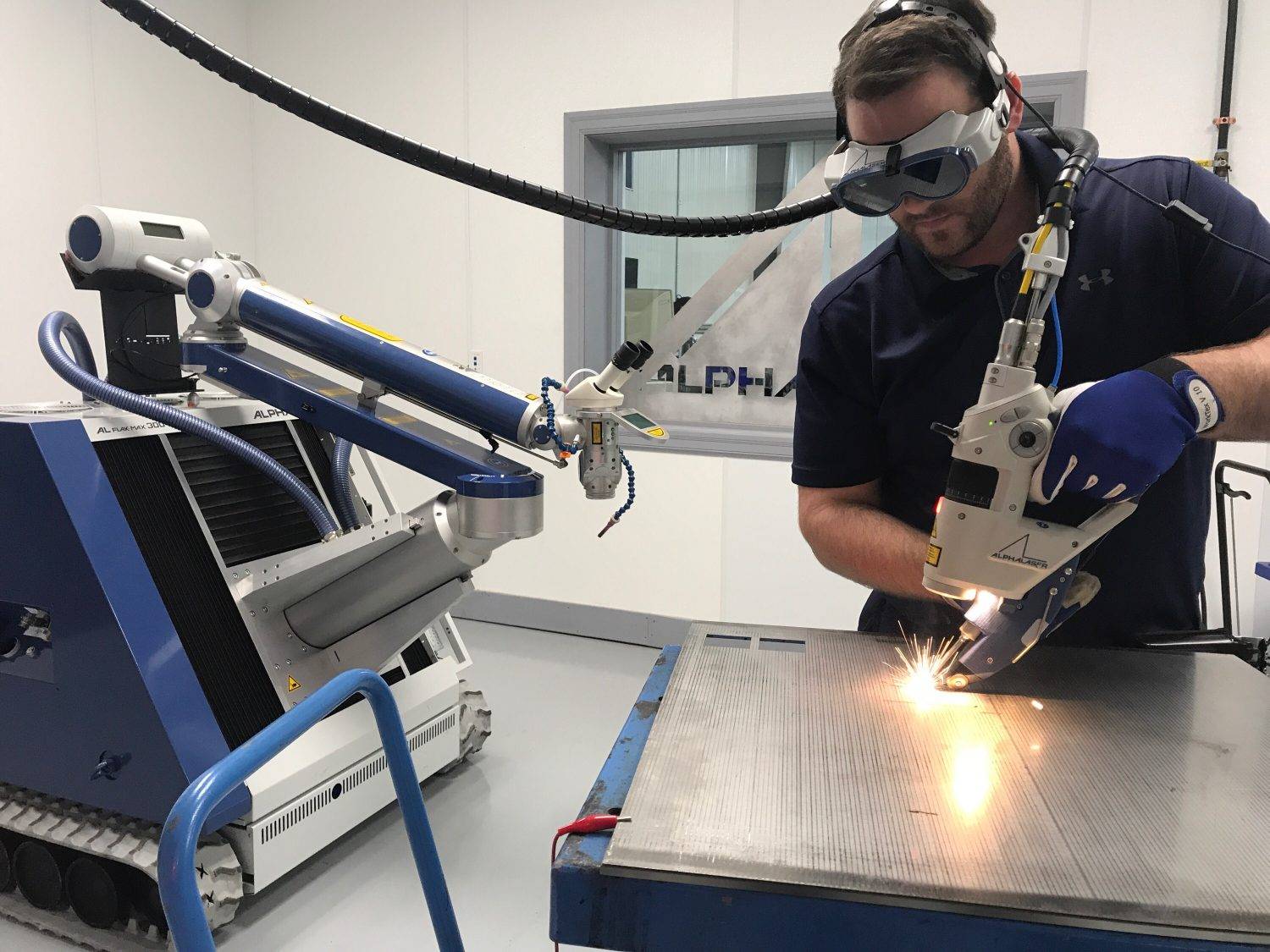

Комплект оборудования состоит из устройства, генерирующего лазерный луч, системы фокусировки излучения, а также системы, перемещающей сам луч и металлическую заготовку. Установка лазерной сварки может быть стационарная и мобильная (переносная).

Со стационарной все понятно, она устанавливается в цеху и неподвижна. А если используется переносная установка, то такой метод принято называть ручным, или ручная лазерная сварка. На самом деле, мобильные установки с трудом можно назвать переносными, поскольку они весят очень много и зачастую не переносятся, а перевозятся на специальных тележках. Также модель аппарата может быть по умолчанию оснащена колесами для транспортировки.

Все оборудование, а именно сами лазеры, делятся на два типа: твердотельные и газовые. Чаще всего используются газовые установки. Они мощнее и проще в применении. Для их применения необходима смесь газов. А твердотельные лазеры нуждаются в стекле с присадкой ионов или в рубине.

Согласитесь, газовую смесь гораздо проще найти и приобрести. Особенно, если учесть, что газовые установки мощнее и способны варить толстый металл. Чего нельзя сказать о твердотельных установках.

Также существуют газодинамические лазеры, но они настолько дорого стоят, что редко встречаются на отечественных заводах. Также они являются самыми мощными, а такие показатели нужны только на специфических производствах.

Особенности применения

Мы будем говорить об особенностях применения именно газовых лазерных установок, поскольку они используются чаще всего.

Как вы могли догадаться, для сварки используется не только луч лазера, но и газ. Он необходим для защиты сварочной ванны от окисления. А металл будет активно окисляться, поскольку сварка производства в обычных атмосферных условиях. В качестве защитного газа чаще всего используют обычный аргон.

Помимо защитного газа дополнительно подается плазмоподавляющий газ. Он необходим, если применяются лазеры высокой мощности. Такие установки могут интенсивно испарять металл. Плазмоподавляющий газ позволяет справиться с этой проблемой. Для этих целей можно использовать гелий.

Естественно, аргон и гелий подаются не по очереди, а в виде газовой смеси. Рекомендуется смешить их в равной степени (50 на 50), чтобы и защитная, и плазмоподавлящая функция выполнялись в равной степени.

Это интересно: Маркировка электродов для сварки по нержавейке, чугуну: рассмотрим обстоятельно

Различия в технологии для разных металлов

Существуют отличия в технологическом процессе для различных металлов и их сплавов.

При сваривании заготовок из стали требуется провести механическую зачистку от ржавчины и других загрязнений. Детали должны быть тщательно обезжирены и высушены. Присутствие в зоне шва влаги может привести к повышенной гидратации материала шва и снижению его прочности и долговечности.

Аналогичная механическая подготовка и обезжиривание требуется для большинства цветных металлов и сплавов.

Благодаря высокой скорости ведения луча в рабочей области не успевают образоваться окислы. Это позволяет сваривать нержавеющие и титановые сплавы без применения флюсовых порошков и атмосферы защитных газов. Эта уникальная способность делает лазерный метод незаменимым при сваривании особо ответственных конструкций атомной, аэрокосмической и оборонной индустрии.

Условия и методы проведения процесса

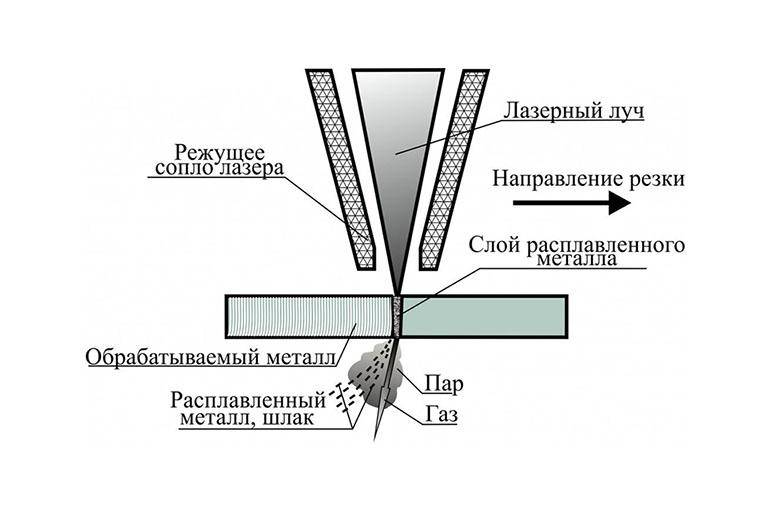

Высокая концентрация луча достигается за счет ряда отражений от зеркал, которые имеют полусферическую форму. При достижении критического показателя, пучок преодолевает центральную зону первого зеркала и проникает через призмы непосредственно в рабочий участок.

Лазерная резка и сварка металлов производятся при различной локализации заготовок. Глубина плавления корректируется в широком спектре, начиная от поверхностной, заканчивая сквозной. Обработка проводится постоянным либо прерывистым лучом. КПД лазерной технологии небольшой и требует высокой квалификации от рабочего.

Процесс делится на несколько разновидностей:

- Стыковая. Применяется без присадок и порошков, но для обработки требуется защитная среда.

- Внахлест. Соединяемые кромки устанавливаются одна поверх другой. Необходимо обеспечить надежное закрепление заготовок.

Существуют компактные модели для бытового использования, которые позволяют сваривать металлические изделия своими руками.

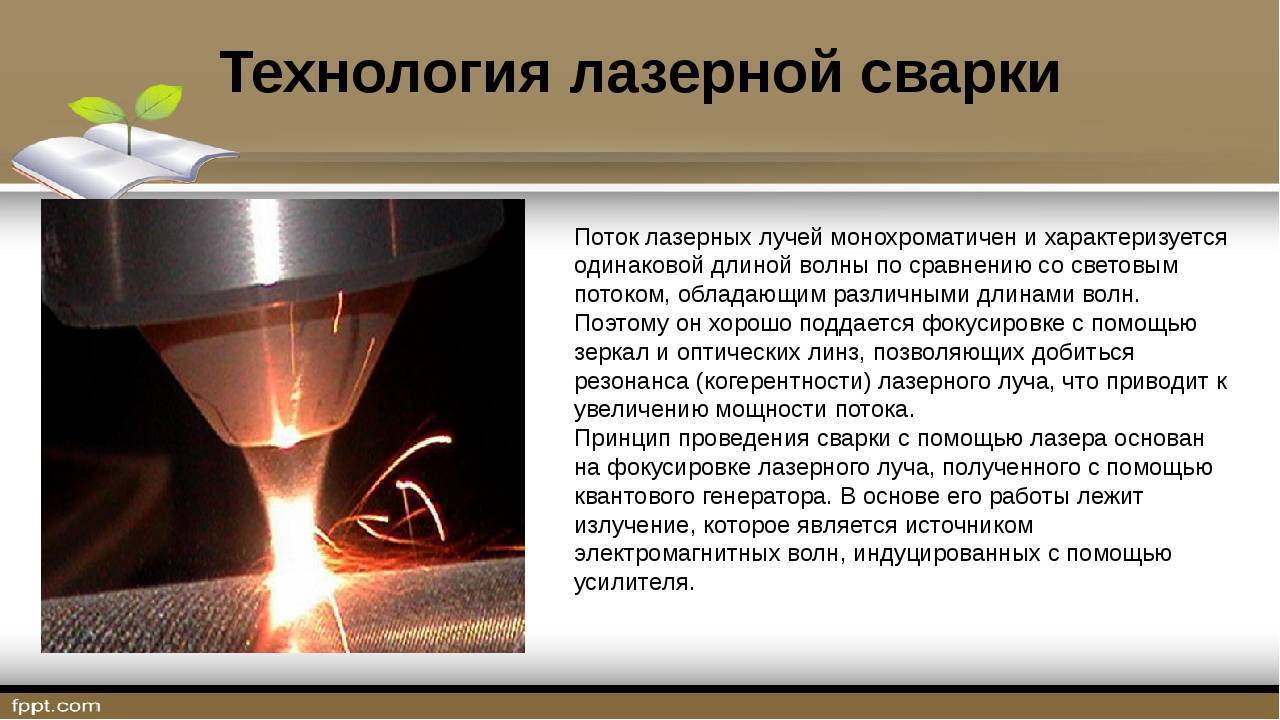

Технология лазерной сварки

Световой поток, генерируемый лазером, отличается монохромностью. Все волны потока, в отличие от солнечного спектра, имеют равные длины волн. Это облегчает управление потоком с помощью фокусировки линзами и отклонения призмами. В лазере возникает явление волнового резонанса, что многократно увеличивает мощность пуска.

Технология сварки лазером напоминает технологию газовой сварки. Подготовительные операции заключаются в механической обработке и химическом обезжиривании зоны соединения. Далее луч лазера направляется в начало шва, происходит нагрев металла, его плавление и образование сварочной ванны. Луч перемещается вдоль линии шва, за ним движется сварочная ванна и зона кристаллизации.

После кристаллизации шов проводится зачистка шва от окалины и шлаков.

Лазерная сварка позволяет получить однородный, прочный и долговечный шов.

Различия в технологиях

Технология соединения деталей методом сварки для каждого металла и сплавов имеет ряд отличительных особенностей. К примеру, параметры обработки стальных изделий марки 30ХГСА требуют предварительной очистки от окалины и следов коррозии. Деталь необходимо высушить, что уменьшит вероятность появления оксидной пленки, пористой структуры и шовных трещин. Область контакта нужно обработать обезжиривающими средствами.

Сталь

Обработка стальных изделий проводится только после тщательной подготовки, она заключается в удалении грязи и влаги. В противном случае есть высокий риск образования дефектов в области, которая была подвержена термическому воздействию. Перекос и зазор между сварными кромками изделий должны быть минимальными. Размер зазора – не больше 7% от толщины плавления.

Прихватки делать рекомендуется только в случае крайней необходимости. Для стальных деталей лучше использовать стыковой метод сварки. Замковая и нахлесточная разновидности имеют высокую чувствительность к концентрированному напряжению. Процесс проводится в аргоновой среде с углекислым газом, в пропорции 3:1. Низкоуглеродистые стали обрабатывают без специальной защитной среды.

Алюминиевые и магниевые сплавы

Плавление магния, алюминия и сплавов этих металлов осложняется их активностью, они вступают в связь с окружающей средой и различными легирующими элементами. Плюс ко всему, сварные кромки покрываются оксидной пленкой. Данные нюансы удается преодолеть за счет концентрированного энергетического луча.

Подготовительные мероприятия не отличаются от тех, которые необходимо проводить перед дуговой сваркой. В их число входит механическая обработка с очисткой, травлением, промывкой горячей водой и зачисткой, что уменьшает риск появления оксидной пленки. Сварка реализуется в защитной среде из гелия или аргона.

Титан и титановые сплавы

При повышенной температуре титан и сплавы на его основе, например, титан технологии вт1 вт20, проявляют чрезмерную активность. Нагрев более 300 градусов провоцирует рост зерен, появляется склонность к формированию холодных трещин, если уровень водорода возрастает. Кромки подготавливаются механической или дробеструйной обработками с травлением химическими реагентами, осветлением, очисткой. Защитной средой выступает очищенный гелий, а остывание изделий целесообразно проводить в аргоне.

Оборудование

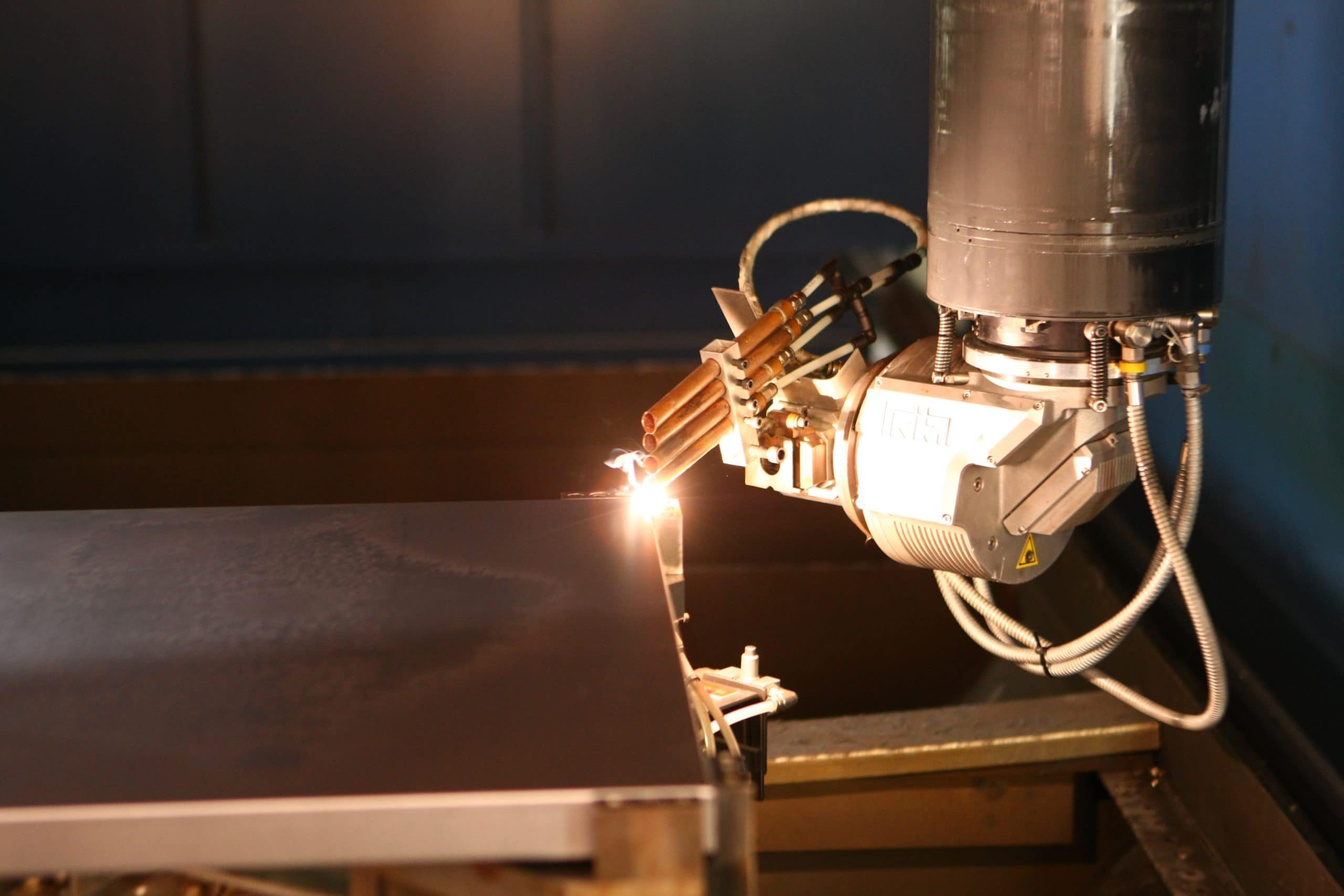

Автоматизация и CAM

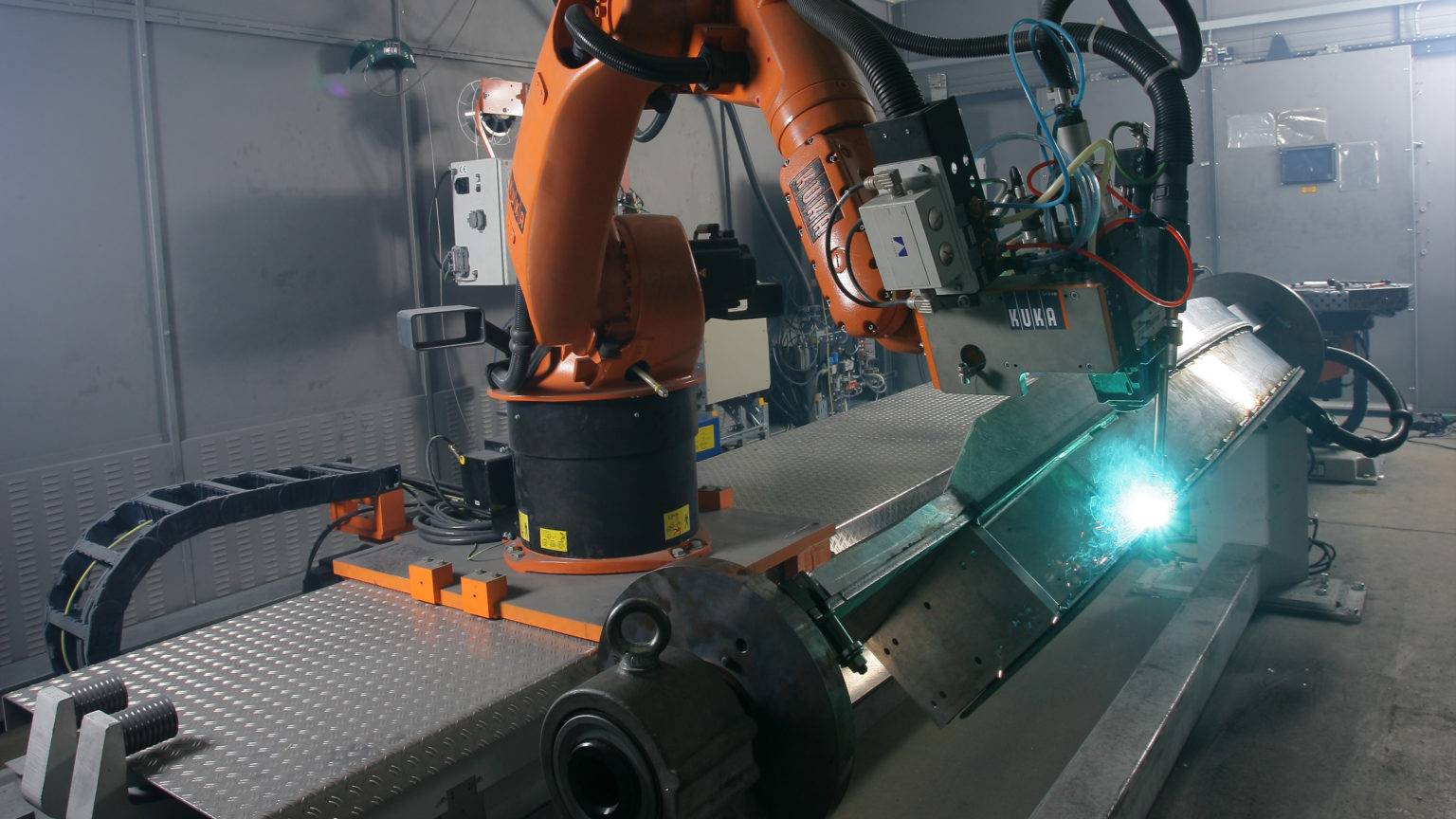

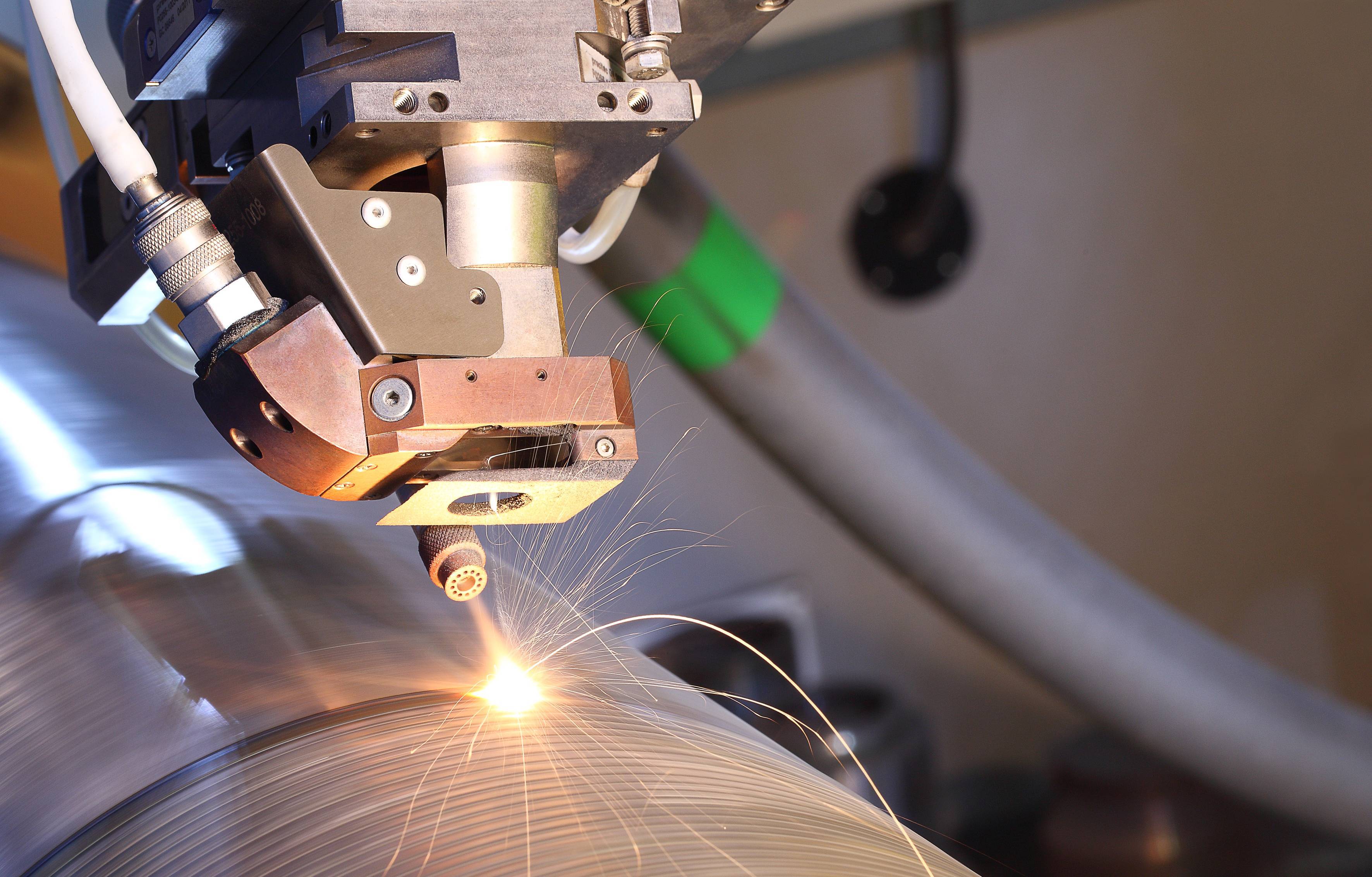

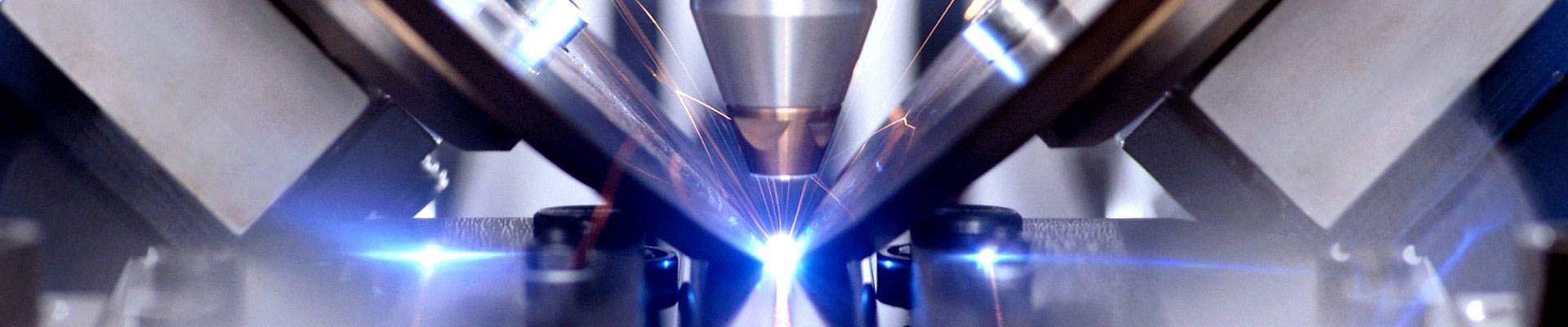

Хотя лазерную сварку можно выполнить вручную, большинство систем автоматизированы и используют систему автоматическое производство на основе компьютерный дизайн. Лазерная сварка также может сочетаться с фрезерованием для формирования готовой детали.

Недавно RepRap проект, над которым исторически работали изготовление плавленых волокон, расширилась до разработки систем лазерной сварки с открытым исходным кодом. Такие системы полностью охарактеризованы и могут использоваться в широком диапазоне приложений при одновременном снижении обычных производственных затрат.

Лазеры

- Обычно используются два типа лазеров: твердотельные лазеры (особенно рубиновые лазеры и Nd: YAG лазеры) и газовые лазеры.

- Первый тип использует одну из нескольких твердых сред, в том числе синтетический рубин (хром в оксид алюминия ), неодим в стекле (Nd: стекло), и наиболее распространенный тип, неодим в иттрий алюминий гранат (Nd: YAG).

- В газовых лазерах используются смеси газов, такие как гелий, азот, и углекислый газ (CO2-лазер) в качестве среды.

- Однако, независимо от типа, когда среда возбуждена, она испускает фотоны и формирует лазерный луч.

Твердое состояние

Твердотельные лазеры работают на длинах волн порядка 1микрометр, намного короче, чем газовые лазеры, используемые для сварки, и, как следствие, требуют, чтобы операторы носили специальные очки или использовали специальные экраны для предотвращения повреждения сетчатки. Nd: YAG-лазеры могут работать как в импульсном, так и в непрерывном режиме, но другие типы ограничены импульсным режимом. Первоначальная и до сих пор популярная твердотельная конструкция представляет собой монокристалл в форме стержня диаметром примерно 20 мм и длиной 200 мм с плоскими отшлифованными концами. Этот стержень окружен вспышка содержащий ксенон или же криптон. Во время вспышки лазер излучает световой импульс длительностью около двух миллисекунд. Кристаллы в форме дисков становятся все популярнее в промышленности, а лампы-вспышки уступают место диодам из-за их высокого КПД. Типичная выходная мощность рубиновых лазеров составляет 10–20 Вт, в то время как выходная мощность лазера Nd: YAG составляет 0,04–6 000 Вт. Для доставки лазерного луча в зону сварки обычно используется волоконная оптика.

Газ

В газовых лазерах используются высоковольтные слаботочные источники энергии для подачи энергии, необходимой для возбуждения газовой смеси, используемой в качестве среды генерации. Эти лазеры могут работать как в непрерывном, так и в импульсном режиме, а длина волны пучка газового CO2-лазера составляет 10,6 мкм, в глубоком инфракрасном диапазоне, то есть «тепловом». Оптоволоконный кабель поглощает и разрушает эту длину волны, поэтому используется жесткая линза и система доставки зеркала. Выходная мощность газовых лазеров может быть намного выше, чем у твердотельных лазеров, достигая 25кВт.

Волокно

В волоконные лазеры, основной средой является собственно оптическое волокно. Они имеют мощность до 50 кВт и все чаще используются для роботизированной промышленной сварки.

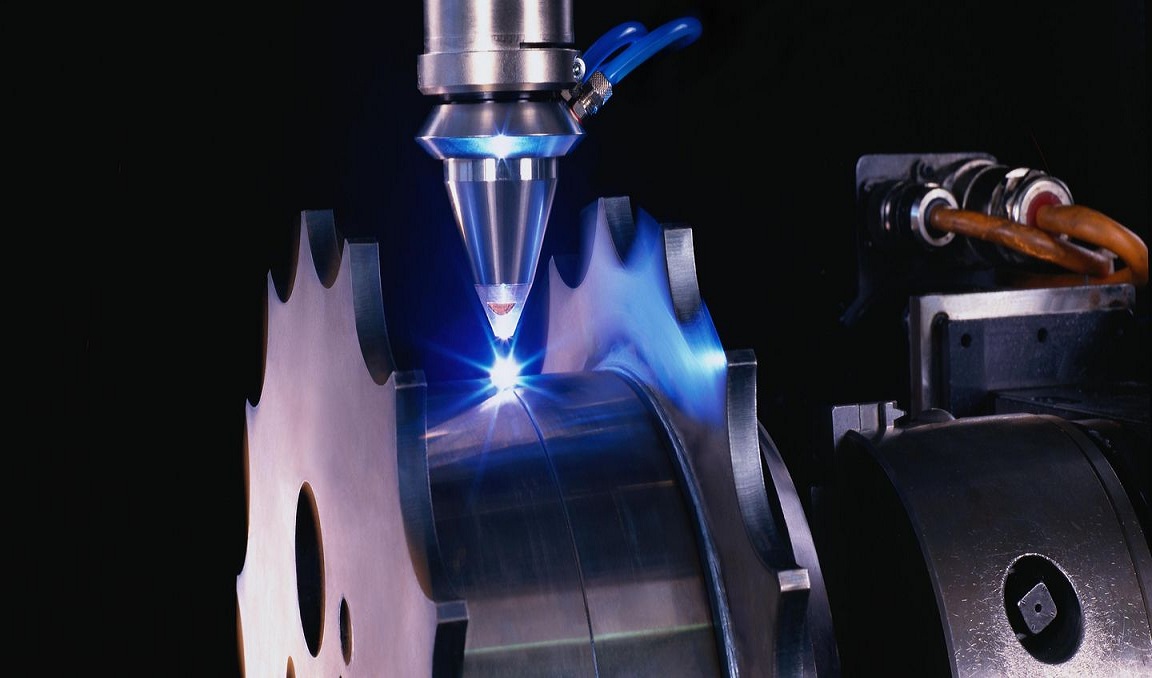

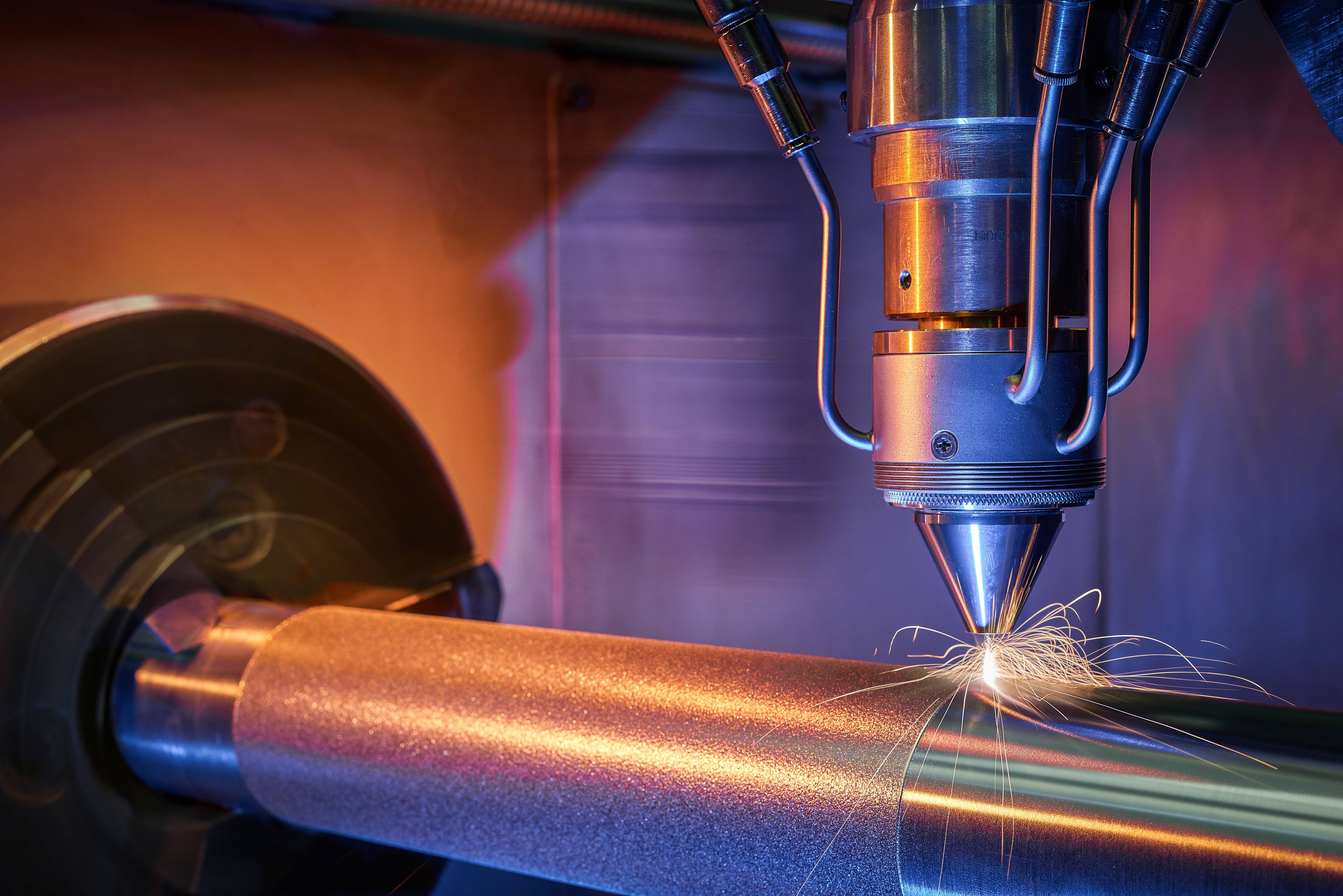

Современные аппараты для лазерной сварки можно разделить на два типа. в традиционный типа, выход лазера перемещается по шву. Обычно это достигается с помощью робота. Во многих современных приложениях удаленный используется лазерная сварка. В этом методе лазерный луч перемещается по шву с помощью лазерный сканер, чтобы роботизированной руке больше не нужно было следить за швом. Преимущества дистанционной лазерной сварки – более высокая скорость и более высокая точность сварочного процесса.

Типы лазеров

В настоящее время в аппаратах лазерной сварки алюминия применяются два основных типа лазеров:

- твердотельный;

- газовый.

Кроме того, проводятся исследования возможности применения для сварочных работ полупроводниковых лазерных генераторов. Промышленных образцов достаточной мощности пока не разработано.

Твердотельный

Установки с твердым активным телом развивают меньшую мощность по сравнению с газовыми и работают обычно в импульсном режиме. Принцип их работы следующий:

- Цилиндрическое активное тело, изготовленное из смеси окиси алюминия и ионизированного хрома , располагается внутри камеры. Торцы стержня отполированы и являются зеркалами. Одно из них полупроницаемое- свет может проходить через него при достижении определенной интенсивности пучка.

- Рядом с активным телом находится лампа накачки, периодически облучающая стержень импульсами света.

- Ионы хрома, входящие в состав стержня, переходят в активное состояние и переизлучает свет в продольном направлении.

- Импульсы светы, попеременно отражаясь от торцевых зеркал, увеличивают свою интенсивность, поскольку накачка продолжается.

- Когда интенсивность превышает определенный порог, световой импульс проходит через полупроницаемое зеркало и уходит в оптическую систему направления и фокусировки и через нее – в рабочую зону.

Длина волны таких аппаратов равна 0,69 микрона, мощность может достигать нескольких сотен ватт.

Газовый

Установки сварки алюминия лазером, использующие газообразное активное тело, конструктивно совпадают с твердотельными за исключением двух особенностей:

- Активное тело является заключенной в стеклянную колбу смесью углекислого газа, гелия и азота.

- Излучение возбуждается электрическим разрядом в газовой среде.

Зеркала (сплошное и полупроницаемое) на торцах колбы такие же, как в случае твердотельного лазера. Так же происходит усиление импульса и его проход в систему фокусировки. Газовая смесь находится под давлением от 2 до 14 килопаскалей, в результате электрического разряда возбуждается световое излучение с длиной волны около десяти микрон.

Коэффициент полезного действия газовых установок доходит до 15%, мощность – до десятков киловатт.

Условия и методы проведения процесса

Высокая концентрация луча достигается за счет ряда отражений от зеркал, которые имеют полусферическую форму. При достижении критического показателя, пучок преодолевает центральную зону первого зеркала и проникает через призмы непосредственно в рабочий участок.

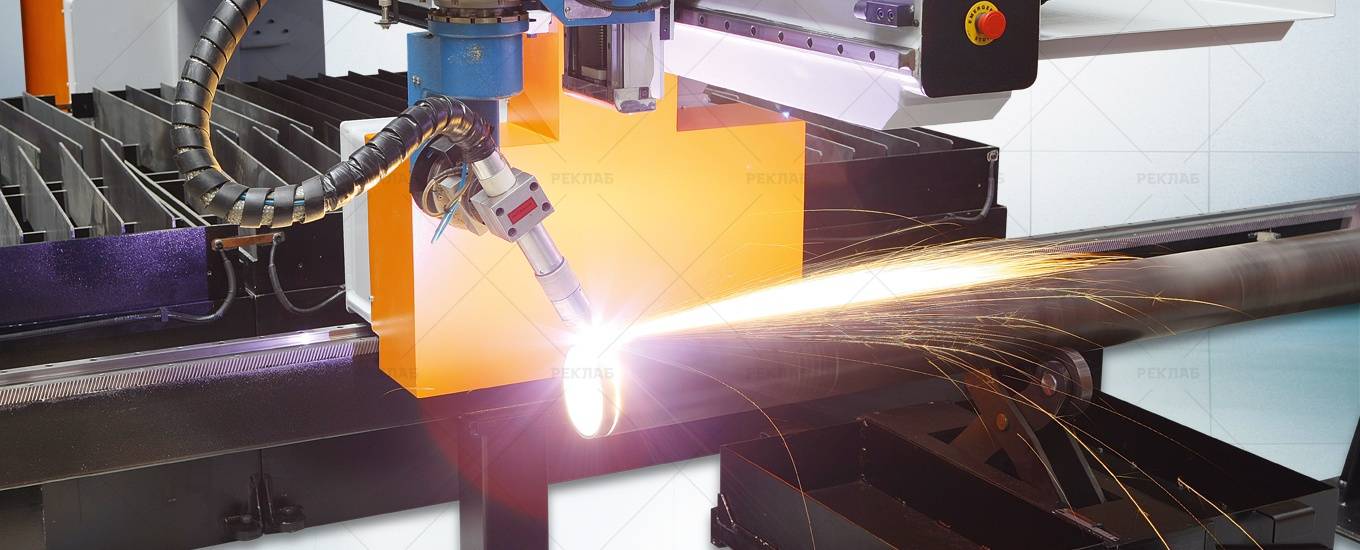

Лазерная резка и сварка металлов производятся при различной локализации заготовок. Глубина плавления корректируется в широком спектре, начиная от поверхностной, заканчивая сквозной. Обработка проводится постоянным либо прерывистым лучом. КПД лазерной технологии небольшой и требует высокой квалификации от рабочего.

Процесс делится на несколько разновидностей:

- Стыковая. Применяется без присадок и порошков, но для обработки требуется защитная среда.

- Внахлест. Соединяемые кромки устанавливаются одна поверх другой. Необходимо обеспечить надежное закрепление заготовок.

Существуют компактные модели для бытового использования, которые позволяют сваривать металлические изделия своими руками.

Применение гибридных установок

Лазерная сварка кузова автомобиля, различных конструкций с толстыми элементами и компонентами с зазором проводится с использованием дополнительных присадочных материалов. Для этих целей применяют подачу проволоки, которая зажигает электрическую дугу. Благодаря этому осуществляется заполнение пространства между пластинами и создается соединение с высокой прочностью.

Важно! При проведении лазерной сварки автомобиля, толстых металлических конструкций осуществляется защита сварочной ванны при помощи обдува инертным газом, который подается через сопло, закрепленное рядом с лазерной головкой. Лазерная сварка кузова и других изделий с высокой толщиной производится на столе или подставках от оборудования. Процесс осуществляется в несколько этапов:

Процесс осуществляется в несколько этапов:

Лазерная сварка кузова и других изделий с высокой толщиной производится на столе или подставках от оборудования. Процесс осуществляется в несколько этапов:

- На начальном этапе металл очищается от окалин, масляных пятен, признаков воды, влаги.

- Затем детали плотно подгоняются встык.

- Производится химическое травление поверхности металлического изделия.

- Выполняется настройка лазерной сварки с выставлением требуемых параметров в зависимости от типа свариваемого металла.

- Далее головка от сварочного оборудования пододвигается к линии начала соединения, нажимается кнопка запуска сварки.

- Во время сварочного процесса необходимо постоянно следить за попаданием луча в область стыка.

Технология лазерной сварки

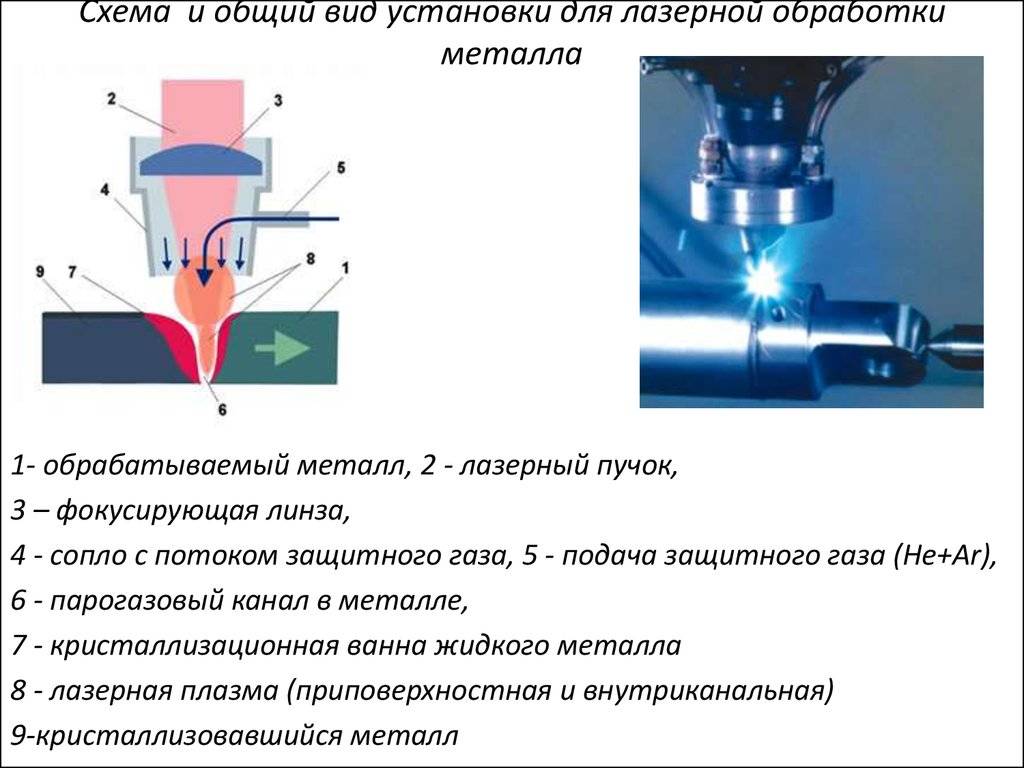

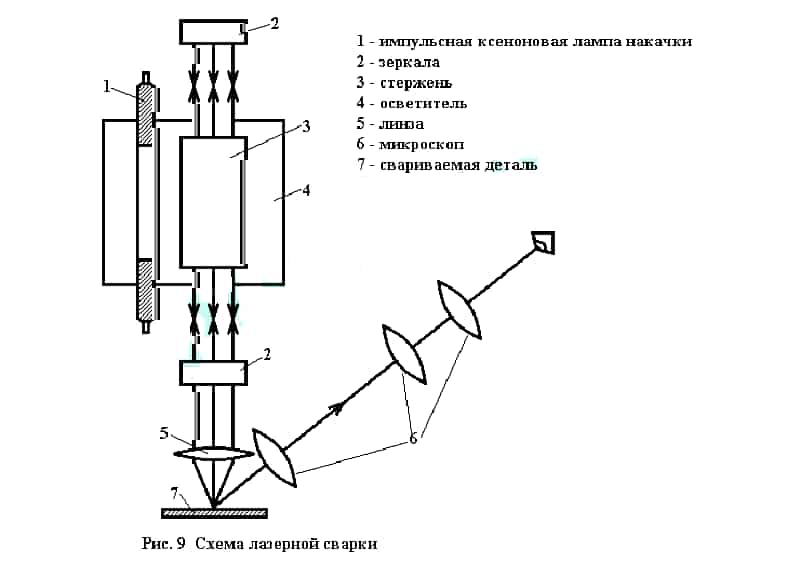

Световой поток, генерируемый лазером, отличается монохромностью. Все волны потока, в отличие от солнечного спектра, имеют равные длины волн. Это облегчает управление потоком с помощью фокусировки линзами и отклонения призмами. В лазере возникает явление волнового резонанса, что многократно увеличивает мощность пуска.

Технология сварки лазером напоминает технологию газовой сварки. Подготовительные операции заключаются в механической обработке и химическом обезжиривании зоны соединения. Далее луч лазера направляется в начало шва, происходит нагрев металла, его плавление и образование сварочной ванны. Луч перемещается вдоль линии шва, за ним движется сварочная ванна и зона кристаллизации.

Схема лазерной сварки

После кристаллизации шов проводится зачистка шва от окалины и шлаков.

Лазерная сварка позволяет получить однородный, прочный и долговечный шов.

Особенности работы с тонкостенными материалами

Сваривание деталей средних и крупных габаритов осуществляется методом плавления по всей толщине. Для этих целей применяются источники высокой концентрации. Главным нюансом при обработке тонкостенных изделий является риск прожечь лист. Во избежание такого результата необходимо контролировать такие показатели:

- мощность;

- фокусировку;

- скорость передвижения энергетического луча.

Для соединения тонкостенных заготовок установку следует выставлять на минимальный показатель мощности. Установка непрерывного типа должна обладать повышенной скоростью передвижения контактного пятна.

При импульсном режиме уменьшают продолжительность импульса и увеличивают скважность. Если плотность потока слишком большая, то прибегают к расфокусировке луча, что уменьшает полезное действие, но устраняет вероятность прожига и разбрызгивания жидкого металла

Особенности работы с тонкостенными материалами

Сваривание деталей средних и крупных габаритов осуществляется методом плавления по всей толщине. Для этих целей применяются источники высокой концентрации. Главным нюансом при обработке тонкостенных изделий является риск прожечь лист. Во избежание такого результата необходимо контролировать такие показатели:

- мощность;

- фокусировку;

- скорость передвижения энергетического луча.

Для соединения тонкостенных заготовок установку следует выставлять на минимальный показатель мощности. Установка непрерывного типа должна обладать повышенной скоростью передвижения контактного пятна.

При импульсном режиме уменьшают продолжительность импульса и увеличивают скважность. Если плотность потока слишком большая, то прибегают к расфокусировке луча, что уменьшает полезное действие, но устраняет вероятность прожига и разбрызгивания жидкого металла

Условия и методы проведения процесса

Для достижения высокой мощности луча необходима его фокусировка. Она проводится в ходе серии последовательных отражений от переднего и заднего полусферических зеркал. Когда интенсивность пучка превышает пороговое значение, он проходит через центр переднего зеркала и далее, через систему направляющих призм, к рабочей зоне.

Лазерная сварка металлов может проводиться при различном взаиморасположении соединяемых заготовок. Глубину проплавления металла в рабочей зоне можно регулировать в широком диапазоне — от поверхностного до сквозного. Работу также можно вести непрерывным лучом или прерывистыми импульсами.

Различают следующие виды процесса:

- В стык. Проводится без присадочных материалов и флюсовых порошков в защитной газовой атмосфере.

- Внахлест. Свариваемые кромки накладываются одна на другую. Требуется обеспечить прижим заготовок друг к другу.

Компактные аппараты бытового класса позволяют проводить лазерную сварку своими руками.

Преимущества и недостатки

Актуальность данной методики заключается в наличии большого количества преимуществ. К ним относятся:

- Точная концентрация энергии, за счет чего удается получить изделия высокого качества, причем размер деталей может быть незначительным по радиусу.

- Высокопроизводительные газовые установки позволяют проплавлять узкие швы, что уменьшает область термического действия и уменьшает степень деформации и поверхностного напряжения.

- Сварочные работы проводятся лазером, расположенном на некотором расстоянии от рабочей зоны, что является экономически выгодным решением.

- Оптоволокно и система зеркал дает возможность корректировать положение, что позволяет выполнять сварочные работы любой сложности, например, для труб большого диаметра.

- Одновременно можно скреплять несколько деталей за счет расщепляющих призм.

К негативным качествам лазера относится высокая стоимость оборудования, поэтому такой вариант подходит исключительно для крупных предприятий.

Основные сферы применения

Лазерная сварка имеет широкое применение:

- Ремонт ювелирных изделий. Благодаря высокой точности возможен ремонт ювелирных изделий из золота и серебра. Из-за того, что предмет нагревается не полностью, а лишь отдельные его участки, удаётся избежать деформации мягких металлов. В результате ремонта остаётся чистый шов, не загрязнённый частицами припоя. Его можно легко сгладить с помощью шлифовки.

- Соединение алюминия. Лазерная сварка упрощает процесс сварки алюминия, так как нет необходимости создавать вакуум. Необходима только тщательная зачистка места сварки от оксидной плёнки и остатков лакокрасочных покрытий.

- Сварка стали. Использование лазера при сварке стали позволяет получить аккуратный шов, высокую прочность соединений и минимизировать коррозию свариваемых участков.

Отличия в технологии сваривания деталей из разных металлов

Различные металлы сваривают в соответствии с различными технологическими нормами. Работа с заготовками из стали требует предварительной зачистки от загрязнений, включая ржавчину. Также изделие должно быть тщательно обезжирено и высушено.

Технология сварки металла большой толщины.

Технология сварки металла большой толщины.

Наличие влаги в области соединения деталей может привести к повышенной гидратации и, как следствие, к снижению его прочности и долговечности.

Благодаря высокой скорости движения луча, станки лазерной сварки позволяют формировать шов без окислов. В результате становится возможным осуществлять соединение нержавеющих и титановых сплавов без флюса и инертных газов.

Эта уникальная способность делает подобные установки незаменимыми при сваривании особенно ответственных конструкций.

Развитие технологий за последние годы позволило создать компактный прибор для ручной лазерной сварки. На сегодняшний момент существует множество моделей, представленных в магазинах. Все они могут похвастаться различными параметрами и функциональностью.

Конечно, стоимость подобных установок остается достаточно высокой. Тем не менее покупка данного прибора, несомненно, быстро окупится. Особенно, если речь идет о большом объеме работ.

Особенности работы с тонкостенным металлом

При сваривании заготовок средней и большой толщины необходимо проплавление материала на всю толщину. Для этого используют излучение высокой интенсивности. Особенностью сварки лазером тонкостенных металлов является высокий риск прожигания листа. Чтобы избежать этого, необходимо строго контролировать следующие характеристики:

Сваривание тонкостенных заготовок проводят на минимальной мощности. При непрерывном режиме повышают скорость движения рабочего пятна

В импульсном режиме сокращают длительность импульса и повышают их скважность

Лазерная сварка тонкостенных металлов

Если же на минимальной мощности плотность потока все равно слишком высока — используют преднамеренную расфокусировку луча. Это снижает КПД, но исключает прожигание листа и разбрызгивание металла.

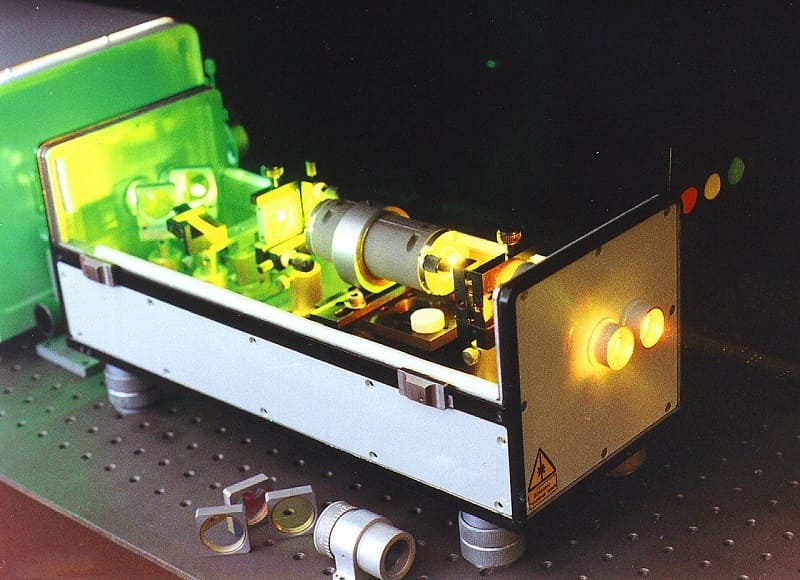

Аппараты с элементами на основе газовой среды

Установки с газообразным активным телом потребляют более высокое напряжение, и позволяет развивать большую мощность — до десятков киловатт. Лампа накачки облучает в таких приборах не твердотельный стержень, а газовую смесь в колбе. Для смеси используют углекислый газ, азот и гелий. Она находится под давлением в несколько атмосфер. Два (или более) электрода периодически инициируют электрический разряд в газовой смеси. Импульс так же усиливается многократным отражением от торцевых зеркал. Когда интенсивность достигает порогового значения, когерентный импульс проходит через полупроницаемое зеркало и сквозь оптическую систему направляется в рабочую зону.

Схема аппарата с элементом на основе газовой среды

Газовые установки работают с длинами волны около 10 микрон. Практический коэффициент полезного действия доходит до 15%

Аппараты с элементами на основе газовой среды

Установки с газообразным активным телом потребляют более высокое напряжение, и позволяет развивать большую мощность — до десятков киловатт. Лампа накачки облучает в таких приборах не твердотельный стержень, а газовую смесь в колбе. Для смеси используют углекислый газ, азот и гелий. Она находится под давлением в несколько атмосфер. Два (или более) электрода периодически инициируют электрический разряд в газовой смеси. Импульс так же усиливается многократным отражением от торцевых зеркал. Когда интенсивность достигает порогового значения, когерентный импульс проходит через полупроницаемое зеркало и сквозь оптическую систему направляется в рабочую зону.

Схема аппарата с элементом на основе газовой среды

Газовые установки работают с длинами волны около 10 микрон. Практический коэффициент полезного действия доходит до 15%

Суть технологического процесса лазерной сварки металла, его преимущества и недостатки

Принцип действия лазерной сварки сводится к тому, что лазерное излучение направляют в фокус, где из него создается пучок, который и попадает на свариваемые детали. Пучок попадает внутрь металла, поглощается им, нагревает металл, вследствие чего происходит плавка и возникает сварочный шов.

Удобство метода состоит в том, что такую сварку производят путем частичного или полного проплавления, в любом положении, под любым углом. Процесс лазерной сварки может производиться периодами или же быть непрерывным.

Процесс лазерной сваркиподойдет как для работы с тонкими листами металла, так и для крупногабаритных деталей. При работе с изделиями малой толщины процесс сварки осуществляется с расфокусировкой лазерного луча.

Современное оборудование, осуществляющее лазерную сварку металлов, способно делать этот процесс очень быстрым – сварка проводится со скоростью около 5 мм/с.

Обязательным условием является использование присадки при сварке; в качестве присадки, как правило, используется проволока большого диаметра, специальный порошок или лента. Присадка необходима, так как она способна увеличивать сечение сварочного шва.

Лазерная сварка металла имеет множество преимуществ:

- Такая технология позволяет сваривать даже высокоточные конструкции. Так как при сварке можно дозировать энергию, метод позволяет обеспечить получение качественных соединений даже при работе с малыми деталями.

- При работе не понадобятся правки.

- Не нужна механическая доработка результата.

- Большая скорость процесса.

- Высокая производительность.

- При использовании мощного оборудования можно получить большую глубину шва при его малой ширине. То есть есть возможность уменьшить зону термического влияния, а также предотвратить деформации металлов.

- Технология довольно экономичная, так как она позволяет использовать оборудование на большом расстоянии от металла.

- Лазерный луч очень прост в управлении – для этого используют зеркала и оптику, что позволяет производить сварку в самых труднодоступных местах.

Тем не менее у данной технологии есть несколько недостатков:

- Стоимость оборудования для лазерной сварки очень велика.

- Низкий КПД лазерного оборудования.

Эти недостатки постепенно сводят к минимуму.