Что такое электрод и для чего обмазка

Электрод — это кусок металлической проволоки со специальным покрытием — обмазкой. Во время сварки сердечник плавится от температуры дуги. Одновременно горит и плавится обмазка, создающая вокруг области сварки — сварной ванны — защитное газовое облако. Оно перекрывает доступ кислороду, содержащемуся в воздухе. В процессе горения обмазки часть ее переходит в жидкое состояние и тонким слоем покрывает расплавленный металл, также защищая его от взаимодействия с кислородом. Так что обмазка обеспечивает хорошее качество шва.

Сварочный электрод состоит из сердечника и защитного покрытия

Любой электрод перед началом сварки осматривают: покрытие не должно иметь сколов. В противном случае однородного прогрева и качественного шва вы не добьетесь

Еще обратите внимание на кончик электрода: толщина обмазки должна быть одинаковой со всех сторон. Тогда дуга будет выходить по центру

В противном случае она будет смещена. Для сварщиков с опытом это нестрашно, а вот для новичков может создать ощутимые проблемы.

Необходимо следить за влажностью обмазки. Некоторые из них при повышенной влажности зажигаются очень плохо (например, УОНИ). В связи с такой «капризностью» обмазки, хранить их нужно в сухом месте, обеспечив по возможности герметичную упаковку. Можно коробку укладывать в пакет, а еще туда класть несколько пакетиков с солью, что бывают в обувных коробках.

Покупать влажные электроды не стоит: их можно, конечно, высушить, но их характеристики при этом снизятся. Если все-таки случилось так, что электроды отсырели, их высушить можно в обычной бытовой духовке при небольших температурах (они указываются обычно на упаковке). Второй способ — положить на продолжительный срок в сухое хорошо проветриваемое помещение.

Обмазка (защитное покрытие) электродов бывает: основной, рутиловой, целлюлозной и кислой

Виды обмазки и их характеристики

Различают всего четыре вида покрытий:

- Основное.

- Рутиловое.

- Кислое.

- Целлюлозное.

Основное (УОНИ) и целлюлозное покрытие подходит только для сварки на постоянном токе. Они использоваться могут на ответственных швах: создают прочный, эластичный шов, стойкий к ударным нагрузкам.

Электродов для сварки более 200 марок, около 100 из них может использоваться при ручной дуговой электросварке

Два других (рутиловое и кислое) — могут работать при сварке и переменным, и постоянным током. Но кислое покрытие очень токсично: работать в помещениях можно только если рабочее место оборудовано принудительной вытяжкой.

Рутиловая обмазка имеет зеленоватый или синий оттенок, электроды отличаются легким розжигом. Они хорошо зажигаются даже если инвертор имеет низкое напряжение холостого хода (для уверенного розжига основной обмазки требуется хорошая вольт-амперная характеристика, как выбрать инверторный сварочный аппарат, читайте тут.). При сварке рутиловыми электродами (МР-3) металл почти не брызжет, зато шлака бывает много и отходит он непросто: приходится работать молотком.

Возможно вас заинтересует как сварить беседку из металлической трубы или как сделать сарай на каркасе из трубы.

Виды покрытий по функциональной направленности

Стоит отметить и классификацию электродов по задачам сварки, которые они решают. Поскольку активной частью с точки зрения функционального воздействия является покрытие, то от него и будет зависеть эта характеристика. Что же оно собой представляет?

В основном используются защитные и стабилизирующие виды покрытия электродов, которые отличаются между собой структурой и эксплуатационными качествами. В первом случае это может быть комбинация механических частиц, собранных от разных материалов. Получается гибридная смесь, нанесенная на сварочную проволоку. Ее основная задача заключается в создании барьера перед воздушными потоками.

Некоторые защитные покрытия также способствуют рафинированию и легированию металлического шва. Элементы стабилизирующих моделей предназначены для ионизации сварочной дуги. Они контролируют процесс горения, удерживая его в нужных параметрах.

Пользуются определенной популярностью и электроды с магнитными покрытиями, которые напыляют активными порошками непосредственно в ходе расплава. Расходники этой категории обычно применяются в режимах автоматической или полуавтоматической сварки.

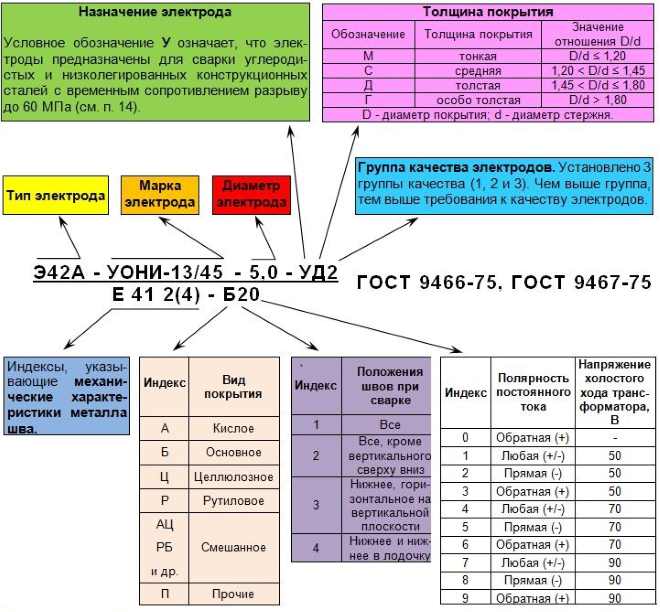

В знаменателе – кодированное обозначение (код):

буква Е – международное обозначение плавящегося покрытого электрода

ГРУППА ИНДЕКСОВ, УКАЗЫВАЮЩИХ ХАРАКТЕРИСТИКИ МЕТАЛЛА ШВА ИЛИ НАПЛАВЛЯЕМОГО МЕТАЛЛА

6.1. Для электродов, применяемых для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 588 МПа (60 кгс/мм2)

6.2. В условном обозначении электродов для сварки легированных сталей с пределом прочности при растяжении свыше 588 МПа (60 кгс/мм2) первый индекс двузначного числа соответствует среднему содержанию углерода в шве в сотых долях процента; последующие индексы из букв и цифр показывают содержание элементов в процентах в металле шва; последний цифровой индекс, проставляемый через дефис, характеризует минимальную температуру°С, при которой ударная вязкость металла шва составляет не менее 34 Дж/см2 (35 кгс?м/см2).

Пример: E-12X2Г2-3 означает 0,12% углерода, 2% хрома, 2% марганца в металле шва и при -20°С имеет ударную вязкость 34 Дж/см2 (3,5 кгс?м/см2).

6.3. В условном обозначении электродов для сварки теплоустойчивых сталей содержатся два индекса:

- первый указывает минимальную температуру, при которой ударная вязкость металла шва составляет не менее 34 Дж/см2 (3,5 кгс?м/см2);

- второй индекс – максимальную температуру, при которой регламентированы показатели длительной прочности металла шва.

6.4. Электроды для сварки высоколегированных сталей кодируются группой индексов, состоящих из трех или четырех цифр:

- первый индекс характеризует стойкость металла шва к межкристаллитной коррозии;

- второй указывает максимальную рабочую температуру, при которой регламентированы показатели длительной прочности металла шва (жаропрочность);

- третий индекс указывает максимальную рабочую температуру сварных соединений, до которой допускается применение электродов при сварке жаростойких сталей;

- четвертый индекс указывает содержание ферритной фазы в металле шва.

6.5. Условное обозначение электродов для наплавки поверхностных слоев состоит из двух частей:

первый индекс указывает среднюю твердость наплавленного металла и выражается дробью:

- в числителе – твердость по Виккерсу;

- в знаменателе – по Роквеллу.

второй индекс указывает, что твердость наплавленного металла обеспечивается:

- без термической обработки после наплавки -1;

- после термической обработки – 2.

Индекс | Твердость | Индекс | Твердость | ||

по Виккерсу | по Роквеллу | по Виккерсу | по Роквеллу | ||

200/17 | 175 – 224 | до 23 | 700 / 58 | 675 – 724 | 59 |

250 / 25 | 225 – 274 | 24 – 30 | 750 / 60 | 725 – 774 | 60 – 61 |

300 / 32 | 275 – 324 | 30,5 – 37,0 | 800 / 61 | 775 – 824 | 62 |

350 / 37 | 325 – 374 | 32,5 – 40,0 | 850 / 62 | 825 – 874 | 63-64 |

400 / 41 | 375 – 424 | 40,5 – 44.5 | 900 / 64 | 875 – 924 | 65 |

450 / 45 | 425 – 474 | 45,5 – 48,5 | 950 / 65 | 925 – 974 | 66 |

500 / 48 | 475 – 524 | 49,0 | 1000 / 66 | 975 – 1024 | 66,5 – 68,0 |

550 / 50 | 525 – 574 | 50 – 52,5 | 1050/68 | 1025 – 1074 | 69 |

600 / 53 | 575 – 624 | 53 – 55,5 | 1100/69 | 1075 -1124 | 70 |

650 / 56 | 625 – 674 | 56 – 58,5 | 1150/70 | 1125 -1174 | 71 -72 |

Пример: Е – 300/32-1 – Твердость наплавленного слоя без термообработки.

ОБОЗНАЧЕНИЕ ВИДА ПОКРЫТИЯ

А, Б, Ц, Р – см. Электродные покрытия; смешанного типа: АР – кисло-рутиловое; РБ – рутилово-основное и т.п.; П – прочие. При наличии в покрытии железного порошка более 20% добавляется буква Ж. Например: АЖ.

ОБОЗНАЧЕНИЕ ДОПУСТИМЫХ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЙ

1 – для всех положений, 2 – для всех положений, кроме вертикального “сверху-вниз”, 3 – для нижнего, горизонтального на вертикальной плоскости и вертикального “снизу-вверх”, 4 – для нижнего и нижнего “в лодочку”.

ОБОЗНАЧЕНИЕ ХАРАКТЕРИСТИК СВАРОЧНОГО ТОКА И НАПРЯЖЕНИЯ ХОЛОСТОГО ХОДА ИСТОЧНИКА ПИТАНИЯ

Полярность постоянного тока | Uxx источника переменного тока, В | Индекс | |

Номинальный | Пред. отклонение | ||

Обратная | – | – | |

Любая | – | – | 1 |

Прямая | 50 | ± 5 | 2 |

Обратная | 3 | ||

Любая | 70 | ± 10 | 4 |

Прямая | 5 | ||

Обратная | 6 | ||

Любая | 90 | ± 5 | 7 |

Прямая | 8 | ||

Обратная | 9 |

СТАНДАРТ НА СТРУКТУРУ УСЛОВНОГО ОБОЗНАЧЕНИЯ

ГОСТ 9466-75 “Электроды покрытые металлические для ручной дуговой сварки и наплавки. Классификация и общие технические условия”.

СТАНДАРТ НА ТИПЫ ЭЛЕКТРОДОВ

ГОСТ 9467-75 “Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей”.

ГОСТ 10051-75 “Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами”.

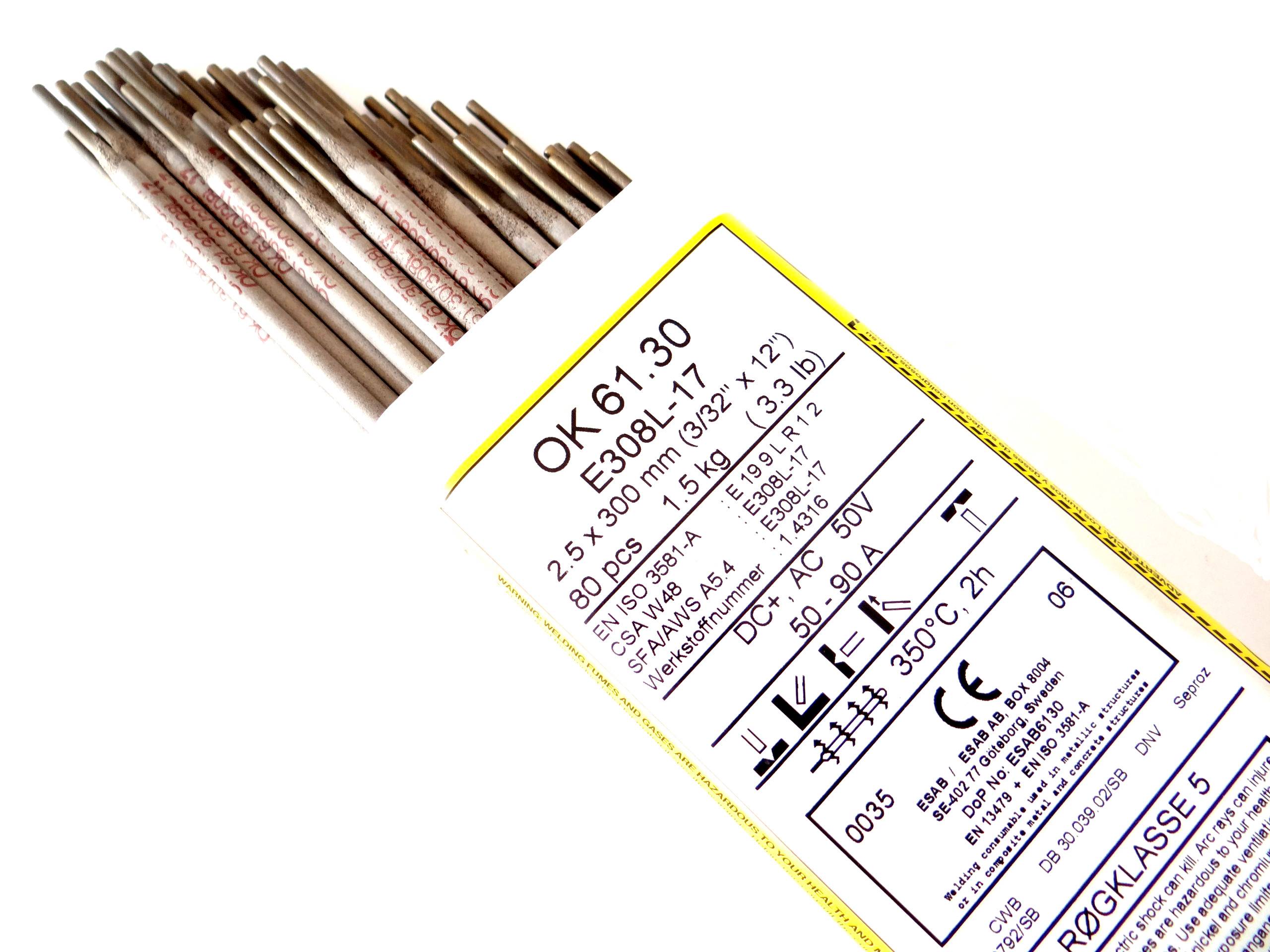

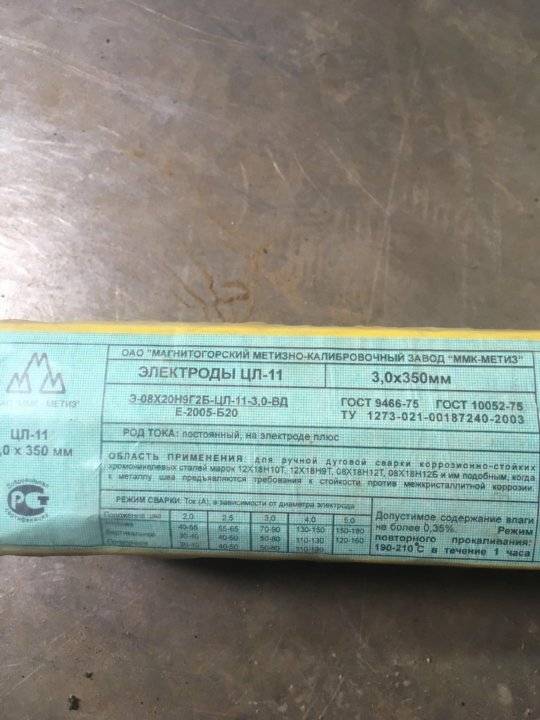

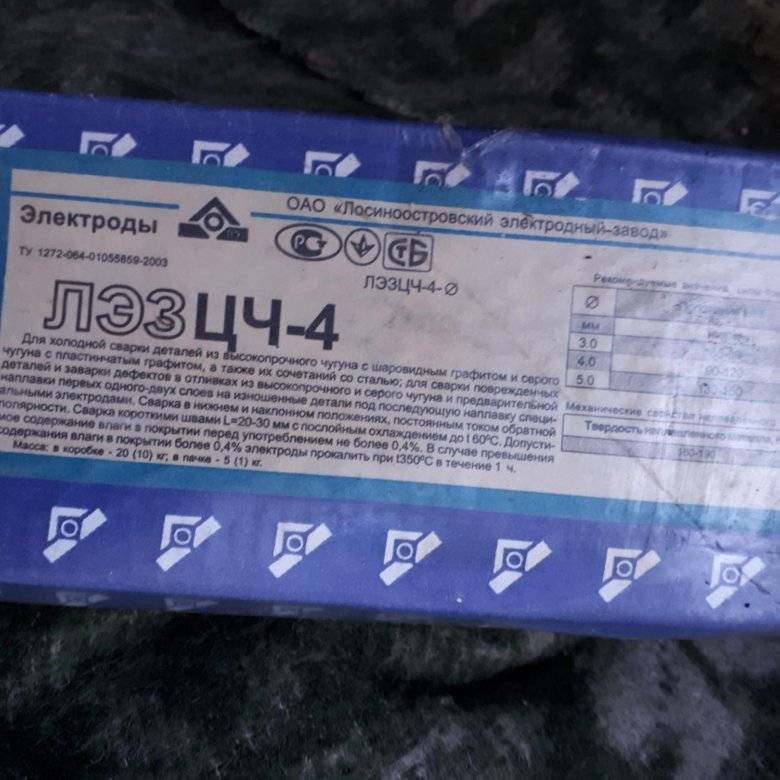

Этикетка коробки с электродами

Каждая коробка (пачка) с электродами снабжаются этикеткой или маркировкой, на которой указано:

наименование или товарный знак предприятия-изготовителя;

полное обозначение электродов по ГОСТ 9466-75;

номер партии и дата изготовления;

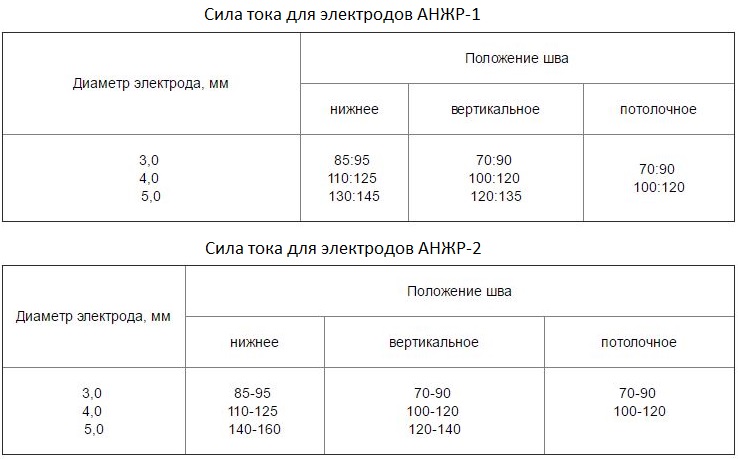

область применения электродов;

режимы сварочного тока в зависимости от диаметра электродов и положения сварки или наплавки;

особые условия выполнения сварки или наплавки;

свойства металла шва, наплавленного металла или сварного соединения (специальные механические свойства, не указанные в условном обозначении электродов);

допустимое содержание влаги в покрытии на момент использования электродов;

рекомендуемый режим прокаливания электродов перед сваркой;

масса электродов в упаковке.

Этикетка на пачке с электродами

Условное обозначение электродов по ГОСТ 9466-75 Пример обозначения электрода по ГОСТ 9466-75

Условное обозначение положений сварки

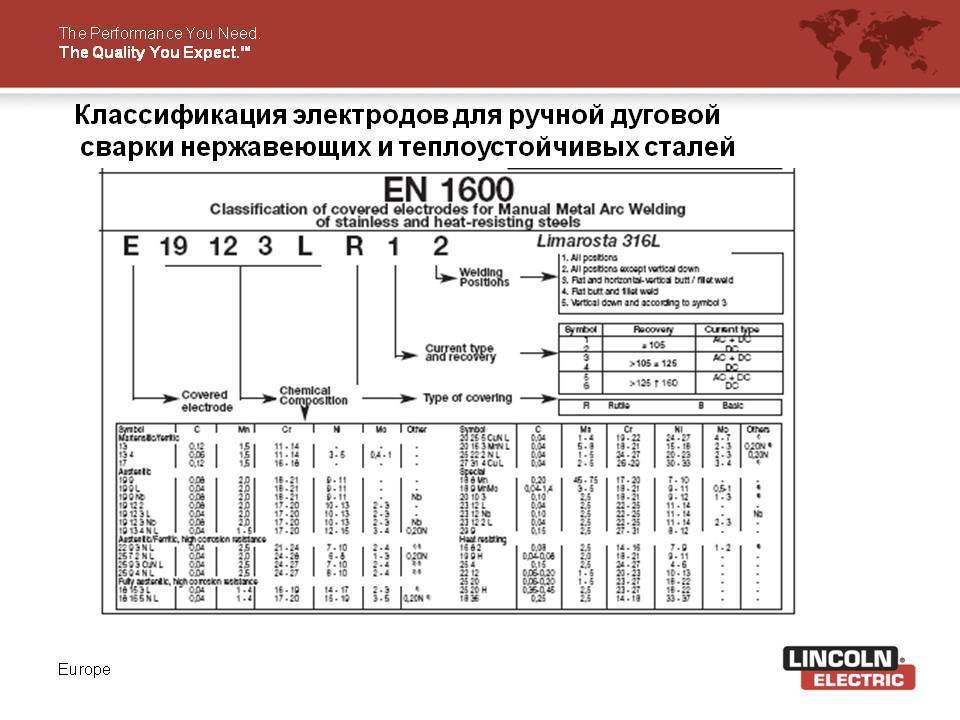

Принципы сварки нержавеющих сталей

На свариваемость нержавеющих сталей – способность образовывать качественные сварные соединения (в том числе и с черными металлами) – оказывают влияние определенные характеристики таких сплавов.

- Теплопроводность нержавеющих сталей, если сравнивать ее с аналогичным параметром сплавов с низким содержанием углерода, невысокая. Из-за того, что нержавейка не способна быстро отводить тепло, при сварке она сильно нагревается, а это отрицательно сказывается на характеристиках создаваемого соединения и основного металла. Чтобы избежать перегрева изделий из нержавеющих сталей при их сварке с деталями из черного металла, необходимо снижать силу сварочного тока (в среднем на 20%).

- Нержавеющие стальные сплавы отличаются высоким коэффициентом линейного расширения, что приводит к значительному деформированию металла в процессе выполнения сварочных работ. Кроме того, данный фактор является причиной деформации изделий из нержавейки и в тот момент, когда они уже соединены при помощи сварки и остывают. Чтобы избежать этого, необходимо предусматривать более широкие зазоры между соединяемыми деталями.

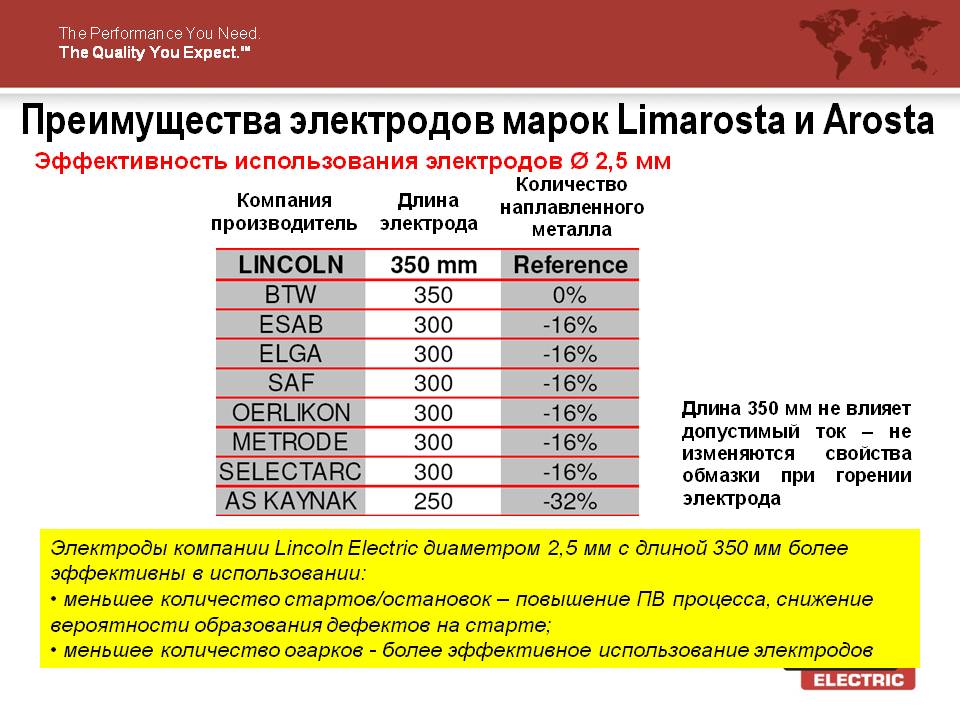

- Высокое электрическое сопротивление, которым обладает нержавейка, становится причиной значительного перегрева сварочных электродов. Особенно актуально это в том случае, если для сварки используются электроды, изготовленные из высоколегированной стали. Чтобы избежать этих проблем, сварку как однородных, так и разнородных стальных сплавов следует выполнять короткими электродами (не более 350 мм), стержень которых изготовлен из хромоникелевых сплавов, отличающихся невысоким электрическим сопротивлением.

- Склонность к образованию межкристаллитной коррозии, которой особенно подвержены высокохромистые стали, приводит к ухудшению антикоррозионных свойств нержавейки и появлению в ее внутренней структуре трещин. Этот вид коррозии возникает также из-за перегрева металла в процессе выполнения сварочных работ. С таким явлением, суть которого заключается в том, что на границах кристаллов основного металла возникают твердые карбидные соединения, борются различными способами. К наиболее эффективным из таких способов относится быстрое охлаждение металла, подвергшегося значительному нагреву в процессе сварки. Однако следует заметить, что метод быстрого охлаждения, для которого используется обычная вода, эффективен лишь в тех случаях, когда материалом изготовления соединяемых деталей является хромоникелевая сталь.

Особенность соединения двух разноплановых видов сталей заключается в том, что в процессе их нагрева происходит расплав. Металлы становятся мягкими, но нержавейка в этом плане становится текучей, как вода, а черная сталь приобретает вязкую консистенцию. Это и есть большая проблема. Решить ее можно только одним способом – использовать для соединения электрод для сварки нержавейки. К примеру, ОК61.30 – это универсальная марка, или ОК67.45 – этот электрод обычно используется в самых сложных ситуациях, к которым относится сварка нержавеющей стали и стали из черного металла.

Кстати, ручная электродуговая сварка плавящимся электродом в данной ситуации является самой простой по сравнению с другими технологиями. Но использование газосварки считается более качественным вариантом в плане получения шва высокого качества. Все дело в том, что присадочная проволока из нержавеющей стали снижает текучесть основного металла почти в три раза. Из этого можно сделать вывод:

- Если вам необходимо соединить детали из нержавейки и черного металла в домашних условиях, то выбирайте электродуговую сварку.

- Если нужно, чтобы соединение смогло выдержать приличные нагрузки, тогда лучше воспользоваться сваркой в среде защитного газа.

Кстати, аргоновую сварку часто для этих целей лучше не использовать, слишком дорого обойдется такое соединение. Можно ее заменить обычной газосваркой, используя в качестве присадки нержавеющую проволоку. Идеально будет, если зону сварки защитить флюсом. Но и его также придется выбирать из расчета сваривания двух разных сплавов.

Основные техники и разновидности

Использование правильных нержавеющих электродов – основное, но не единственное требование к работе с данным типом стали. Не последнюю роль играют габаритные размеры и толщина заготовки, а также применяемое сварочное оборудование. Рассмотрим основные особенности.

Переменным или постоянным

В технической документации отсутствуют ограничения, связанные с полярностью, потому допустимо применению тока, удобного сварщику. Каждый тип имеет свои достоинства и недостатки.

При постоянном токе практически отсутствуют брызги расплава, что позволяет снизить расход стержней и повысить производительность и качество. Однако аппараты данного типа отличаются высокой стоимостью, что сужает круг их использования.

На крупных предприятиях используют только постоянный тип тока.

Агрегаты обратного вида гораздо дешевле, однако расход электродов, за счет сильного разбрызгивания, будет выше.

Для постоянного тока

Наиболее употребительными являются стержни, которые были рассмотрены выше:

- ОЗЛ-6,

- ЦЛ-11,

- НЖ-13.

Если есть возможность, лучше воспользоваться зарубежными электродами ОК по нержавейке, производства ESAB.

Для переменного тока

Инверторы относятся к бюджетному классу сварочного оборудования. Соответственно, расходные материалы обладают более низким качеством и доступной ценой. К ним относят:

- ЭА-400,

- ОЗЛ-14,

- ЛЭЗ-8,

- ЦТ-50,

- Н-48.

Для нержавеющих сталей и черного металла

Соединение разнородных элементов выполняют специальными переходными электродами с нержавейки на черный металл. Разрешено использовать как стержни с флюсовым покрытием, так и аппараты, функционирующие в среде защитного газа. В качестве расходного материала применяют следующие виды:

- ОЗЛ-312. Универсальный состав позволяет выполнять работы с заготовками, изготовленными из материалов, не поддающихся идентификации.

- ЭА-395/9. Применяют для более ответственных узлов из нержавеющей стали.

Какими варить 1 мм?

Тонкие элементы – самый сложный вид, с точки зрения сварочных технологий. Это обусловлено следующими факторами:

Тонкие элементы – самый сложный вид, с точки зрения сварочных технологий. Это обусловлено следующими факторами:

Интенсивное тепловое воздействие электрической дуги может разрезать поверхность или привести к нарушению целостности плоскости.

Передвижение короткой дуги необходимо выполнять с особым вниманием – малейшее отклонение руки потушит ее.

Для облегчения процесса опытные специалисты рекомендуют использовать электроды ESAB. Их обозначают аббревиатурой ОК. Лучшим выбором будут ОК 63.34 – он отличается универсальностью работы.

Для тонкостенных конструкций следует отдать предпочтение ОК 63.20.

Можно ли варить сталь?

Прямых запретов на подобную деятельность не существует, однако опытным путем было установлено, что при сварке стали нержавеющими стержнями в зоне вокруг шва начала активно развиваться коррозия. Примечательно, что сам шов абсолютно не страдает.

Этапы

Не рекомендуем допускать к работе новичков. Нержавейка – это не тот материал, со сварки которого можно приступать к профессиональной деятельности. Для достижения максимального результата материал шва, по своим физическим характеристикам и химическому составу, не должен отличаться от базового металла.

При домашних работах, скорее всего, будет использоваться инвертор, ввиду его доступности. Кроме того, он обладает дополнительным неоспоримым преимуществом – малым весом и неприхотливостью к питающей сети.

В процессе выполнения работ тщательно регулируйте температуру – в противном случае стержень очень быстро прогорит или шов потеряет качественные параметры.

Электроды для нержавеющей стали склонны к залипанию. Чтобы избежать подобных дефектов следует аккуратно подносить конец стержня к поверхности, без лишних движений.

Финишная обработка поверхности выполняется с помощью подручных средств, любым удобным способом. По завершению первичной очистки готовое соединение помещают в раствор кислоты, с целью окончательной очистки от побочных продуктов сварки.

Как сварить чугун в домашних условиях

Проведение ремонта чугунных деталей в условиях домашней мастерской возможно при соблюдении следующего порядка действия. Получения качественного результата возможно при наличии определённых навыков проведения сварочных работ. Порядок действий заключается в следующем:

- подготовительный этап (выбор сварочного аппарата, необходимых электродов, подготовка рабочего места);

- аккуратная разделка дефектного места, на котором будет производиться сварка;

- установка требуемого режима сварочного аппарата;

- соблюдение техники безопасности в процессе проведения работ.

Каждый из этих этапов требует тщательного подхода, и соблюдения существующих правил. Всё в этой операции можно сделать своими руками. В различной литературе и на специализированных площадках Интернет предлагается большое количество схем и вариантов самостоятельной сборки сварочных аппаратов. Даже электроды можно приобрести готовые, а можно изготовить своими руками. Например, предлагается вариант изготовления электродов, в котором за основу (стержень) изготавливают из медной проволоки и наносят на его поверхность соответствующую обмазку.

Производители сварочных электродов

Ниже, представлена тройка лучших производителей сварочных, покрытых электродов России:

- НПП «Сварка Евразии». За более, чем 70 летнюю историю компания успела освоить полный цикл производства электродов и на данный момент выпускает все виды электродов – плавящиеся, сварочные, для легированных сталей и многие другие.

- ЗАО «Электродный завод». Производитель славится своими изделиями, поставляющимися на крупнейшие машиностроительные заводы страны, также компания выпускает продукцию и для рядового потребителя. Профессиональные сварщики отмечают удобство работы и качество продукции данной компании.

- ООО «НПО Спецэлектрод». Изделия этой фирмы это более 50 различных марок потребительских стержней толщиной до 6мм. Также производство принимает индивидуальные заказы.

Не стоит забывать и про мировых лидеров, тройка лучших:

- Esab – компания с вековой историей и продукцией, признанной лучшей в мире. Эти Шведские электроды знают на всех континентах как самые качественные.

- Kobe Steel – Японская компания, получившая популярность за счет поставок их продукции нефтедобывающим предприятиям.

- Klöckner & Co SE – немецкая компания, производящая сталь и расходные материалы для сварочных работ. Электроды для сварки данной фирмы очень популярны и широко используются в России.

Прокалка сварочных электродов

Прокалка производится для уменьшения содержания влаги в покрытии и, как следствие, снижения количества водорода в наплавленном металле, а так же для улучшения сварочно-технологических свойств .

Режим прокалки указывается на этикетке (коробке)

Режим прокалки включает: температуру прокалки, время выдержки. Температура прокалки электродов с основным видом покрытия должна быть не менее 340 С

Срок хранения прокаленных электродов в обычных условиях (температура не ниже +15С и влажность не более 60%) не более 5 суток, в термо шкафах при температуре 80-115 С срок хранения не ограничен.

Количество прокалок не более 3-х раз.

Нарушение режимов прокалки и сроков хранения приведет к появлению пор и снижению ударной вязкости металла сварных швов.

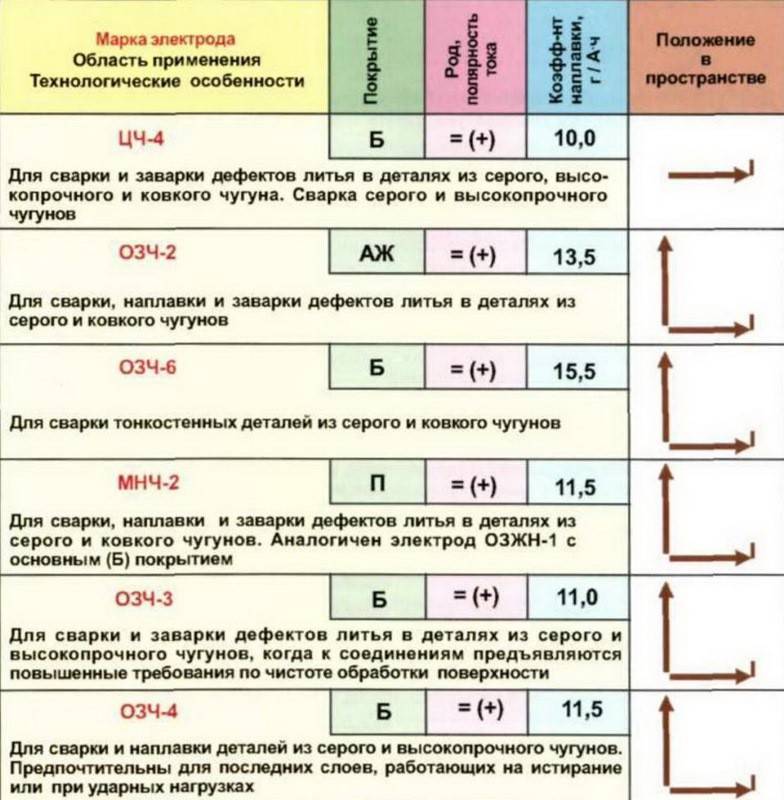

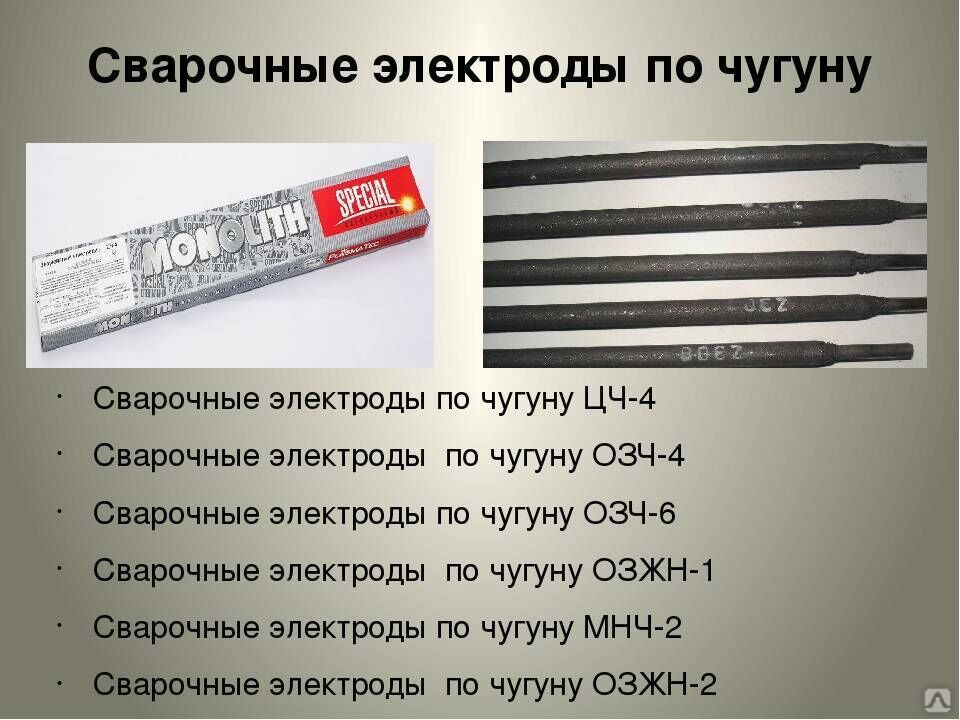

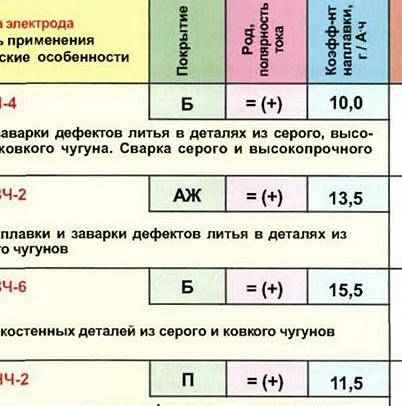

Основные марки

МНЧ-2 и ОЗЧ-4. Расходники универсального назначения, позволяющие работать со всеми видами чугуна. Данные электроды используются и в ремонтных целях, когда нужно устранить брак или выполнить наплавку. Для работы необходим постоянный, обратнополярный ток.

Марка МНЧ-2 используется для деталей, работающих во влажной среде и при высокой температуре. Они обеспечивают антикоррозионную защиту на открытых площадках эксплуатации.

ОЗЧ-2. характеризуется узкой областью применения: лишь для серых и ковких чугунов. Область использования: устранение дефектов в отливках и многослойное наплавление. Технология не требует дополнительного нагрева заготовок. Наиболее качественный шов получается при малой толщине стенок.

ОК-92.18. Предназначены для горячей сварки с переменным током.

ЦЧ-4. Применяются для наплавки и устранения дефектов литья в чугуне всех типов. Позволяют соединять чугун со сталями отдельных марок. Универсальны по способу сварки, т. е. используются и при горячем и при холодном методе. Обеспечивают однородность шва и равномерную ширину. Работают от постоянного тока обратной полярности либо от «переменки» высокого напряжения.

ОЗЖН-1 и ОЗЖН-2. Электроды для сварки чугуна нужны для холодного соединения крупных изделий из серого и высокопрочного материала. Состоят из сплава никеля с железом. Ими выполняют значительный объем сварочных работ по исправлению литейного брака. Используются для многослойной наварки в сочетании с ОЗЧ-3 или МНЧ-2.

Чугунные стержни. Имеют особый тип покрытия из графитосодержащей смеси или соединения из бария, жидкого стекла и карборунда.

Ограничения по применению

Существуют и ограничения по применению. Главное из них – непригодность электрода для выполнения вертикальных соединений в направлении «сверху вниз», особенно больших диаметров. На это указывает цифра «2» в обозначении типа. При вертикальном перемещении сварочной ванны часть расплавленного металла будет затекать в пространство не проваренного шва. Чем больше диаметр электрода, тем больше будет масса сварной ванны и тем проще расплаву преодолеть силы поверхностного натяжения и стечь вниз.

Также электроды данного типа непригодны для сваривания нержавеющих и высоколегированных сталей, чугунов и сплавов цветных металлов

Важно также правильно подбирать электрод по диаметру, исходя из толщины свариваемых заготовок. Кроме того, недопустимо пытаться варить отсыревшими электродами

Покрытие в таких условиях становится проводником, разжечь дугу будет очень сложно. Шовный материал будет впитывать водород, и образовывать нежелательные поры. Поддержание стабильной дуги также будет затруднено частыми залипаниями электрода.

Характеристики чугуна

Материал представляет собой сплав железа, содержащий большое количество углерода. Вещество придает чугуну твердость.

Не являющийся металлом углерод не способен образовывать связей с железом, он содержится в сплаве в виде графитовых вкраплений.

Сплав обладает следующими характеристиками:

- Пористость структуры. Пустоты быстро заполняются газами или впитывают масло.

- Относительно невысокая температура плавления (1200-1250 °С). Этим объясняется высокая текучесть сплава при нагреве.

- Хрупкость. Чугун не рекомендуется использовать для изготовления конструкций, испытывающих высокие нагрузки.

- Низкая пластичность.

- Устойчивость к кислотам и щелочам. В то же время, материал чувствителен к длительному воздействию влаги.

Правила хранения

А Вам приходилось пользоваться сварочным аппаратом?

Было дело!Не довелось

Основная проблема, с которой сталкиваются при хранении — высокая влажность воздуха. Обмазка электродов быстро впитывает в себя влагу, в результате работать таким присадочным материалом становится невозможно. Единственный способ исправить положение — прокалить сварочные электроды.

Для этого существуют специальные печи или портативные пеналы с нагревательными элементами. В домашних условиях упаковки рекомендуется хранить в открытом виде (без полиэтилена) при температуре 20-22 градуса, относительной влажности 40-50%.

Влажные электроды могут стать причиной проявления пор на поверхности и внутри шва, также будет наблюдаться повышение разбрызгивания металла.

Для правильного выбора сварочных электродов нужно хорошо понимать, с каким сплавом нужно работать.

Также следует тщательно подготовить саму присадку и свариваемые поверхности к операции:

- Убрать грязь, ржавчину.

- Прокалить электроды.

- Настроить правильно сварочный ток.

При соблюдении технологии, можно рассчитывать на получение швов с заданными производителем электродов характеристиками.

- Какой бензин использовать для бензопилы? Как разводить?

- Как выбрать генератор для дачи. Основные критерии и обзор лучших моделей

- Насосная станция для дачи. Как выбрать? Обзор моделей

Методы

Оптимальный способ соединения чугунных изделий зависит от свойств базового металла и выбранной технологии сварки.

Чем заварить ковкий чугун?

Ковкий чугун получают после высокотемпературной обработки белого. Его главная особенность мягкость и пластичность, что позволяет использовать ковки тип при производстве деталей, устойчивых к вибрационным нагрузкам

Электроды для сварки чугуна, который прошел термообработку, следует выбирать с осторожность. Превышение допустимой температуры вернет чугун в прежнее состояние. Для сварки разрешено использовать следующие марки электродов:

Для сварки разрешено использовать следующие марки электродов:

- ОЗЧ-2/6;

- ЦЧ-4;

- МНЧ-2.

Какие электроды подходят для серого чугуна?

Серый тип также требует особого подхода. Электроды для наплавки чугуна: ОЗЧ-2 и ОЗЖН-1 лучше всего справятся с этой работой

Обратите внимание, что ОЗЖН-1 целесообразно использовать только при незначительных объемах

Холодная сварка – нюансы и выбор электродов

Самый распространенный метод работы, который отличается лучшим результатом, по сравнению с горячим методом. Технология требует обязательной подготовки поверхности, которая может выражаться в механической очистке или обработки на фрезерном станке. Разрешено использовать следующие электроды:

- Стальные.

- Чугунные.

- Медные.

Самым важным параметром, требующим особого контроля, является регулировка температуры в процессе сваривания. В противном случае после остывания расплав будет очень хрупким.

Простота технологии привлекает мастеров, выполняющих работы в домашних условиях.

Для достижения наилучших результатов, сварщики рекомендуют остановить выбор на чугунных электродах.

Электроды для горячей сварки

Как следует из название, горячий метод отличается самой высокой температурой, которая достигает 600 Сº. Существует несколько мнений на счет оптимальной марки электродов, однако большинство считает, что лучше всего использовать тип ЦЧ-4. Их ценят за универсальные качества. Они прекрасно справляются со сваркой, которую выполняют в нижнем положении. Для прочих работ разрешено использовать любые расходные материалы, соответствующие ГОСТу 2671.

Для чугуна и стали

Для соединения разнородных деталей используют следующие типы сварочных стержней:

- ЦЧ-4. Предложение отечественных производителей. Данная марка способна работать как в холодном, так и горячем режиме. Единственный недостаток – отсутствует возможность выполнения многослойных соединений.

- Capilla-41. Продукт немецкой промышленности. Отсутствуют ограничения по положению шва и степени подготовки изделий. Специальный состав создает надежный и качественный шов, который легко поддается финишной обработке. Зарубежные расходные материалы, ввиду высокой стоимости, пользуются спросом только на промышленных предприятиях.

Защитные покрытия электродов для ручной дуговой сварки

В состав защитных покрытий, наносимых на электроды, входят различные компоненты, выполняющие определённые функции:

1. Газообразующие компоненты. К ним относятся неорганические вещества, такие как мрамор CaCO3 и магнезит MgCO3 и др. и органические, такие как крахмал, древесная мука и т.п.

2. Шлакообразующие компоненты. Эти вещества составляют основу защитного покрытия. Чаще всего роль шлакообразователей играют руды (марганцовая, титановая) или различные минералы (ильменитовый концентрат, рутиловый концентрат, полевой шпат, кремнезём, гранит, мел, плавиковый шпат и др.).

3. Легирующие элементы и элементы раскислители. Это кремний, марганец, титан, никель, хром и др. Как раскислитель, часто используется алюминий, который вводится в поскрытие в виде металлического порошка.

4. Связующие компоненты. Основным компонентом, применяемым для связки всех составляющих, является жидкое стекло. Жидкое стекло представляет собой водные растворы силикатов калия и натрия.

5. Формовочные элементы. Это вещества, которые придают покрытию пластичность. Для этой цели используют бетонит, каолин, декстрин, слюда и другие компоненты.

Для ровного горения электрической дуги в состав покрытия входят соли щелочных металлов, жидкое стекло и др. Для увеличения производительности в состав покрытия входит железный порошок, доля которого может достигать 60% от всей массы покрытия.