Технология и приемы нарезания резьбы вручную

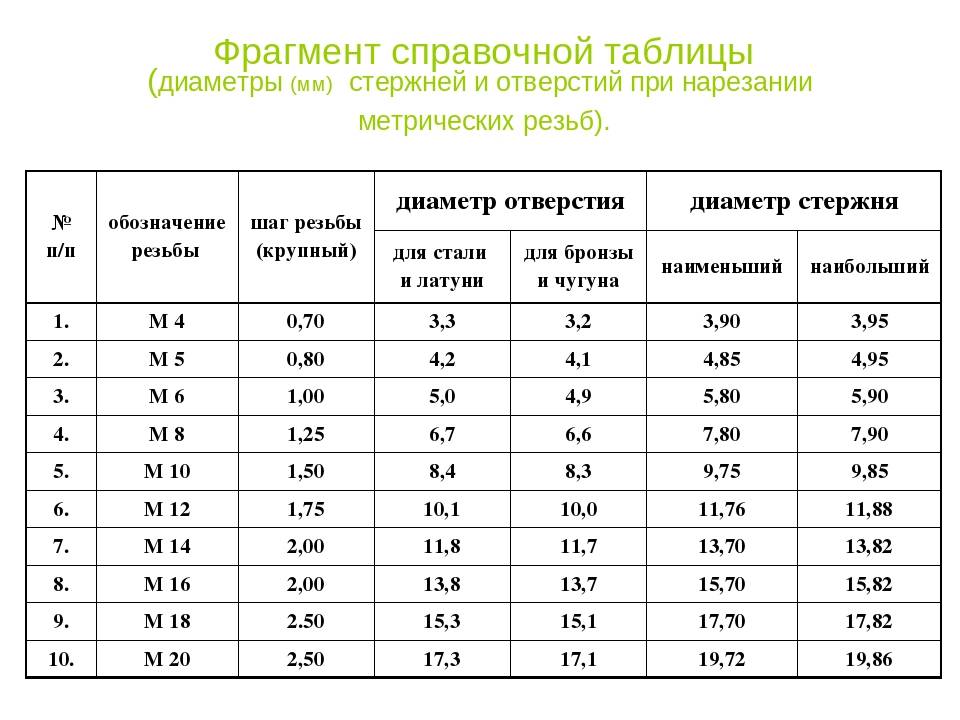

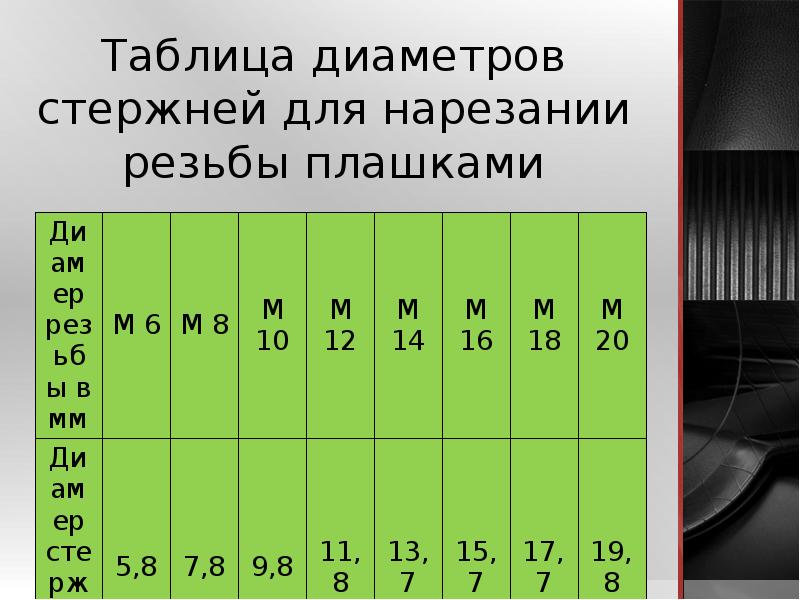

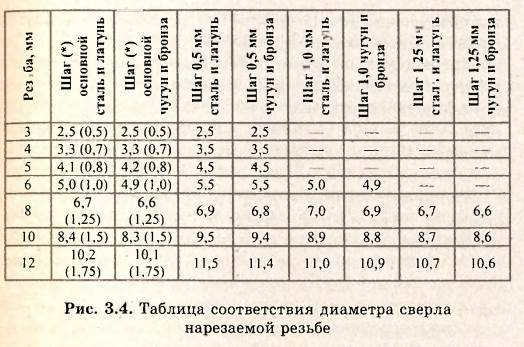

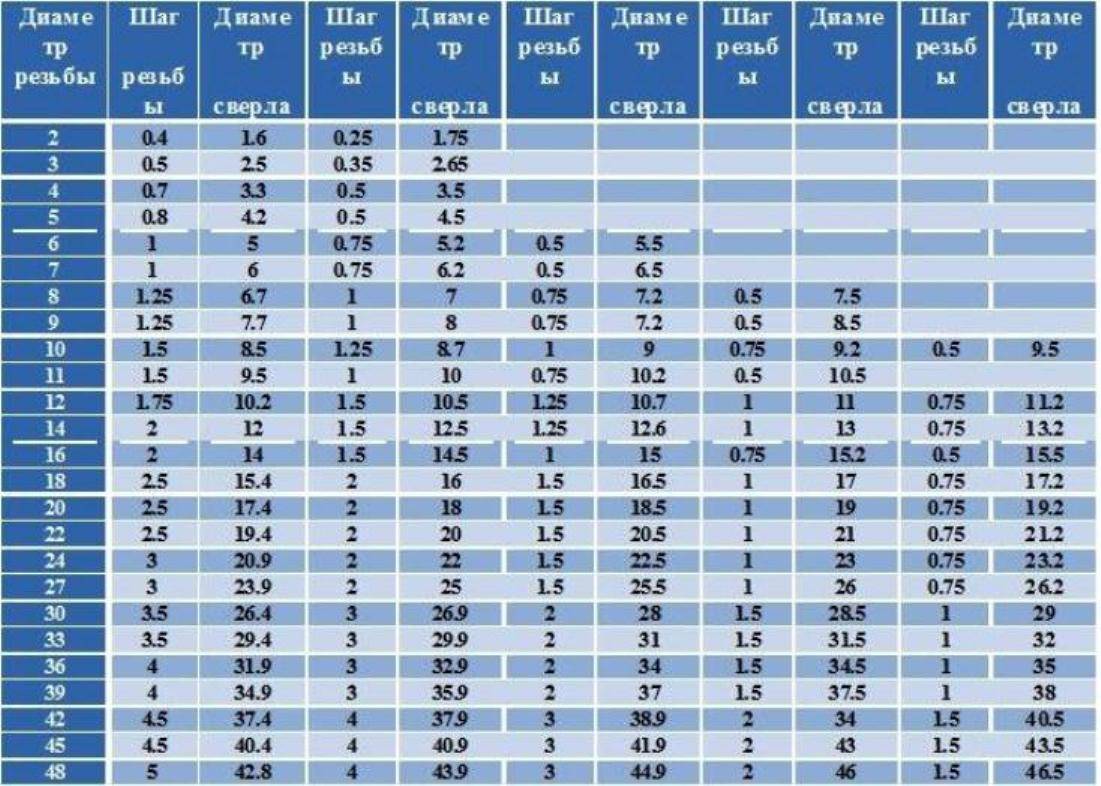

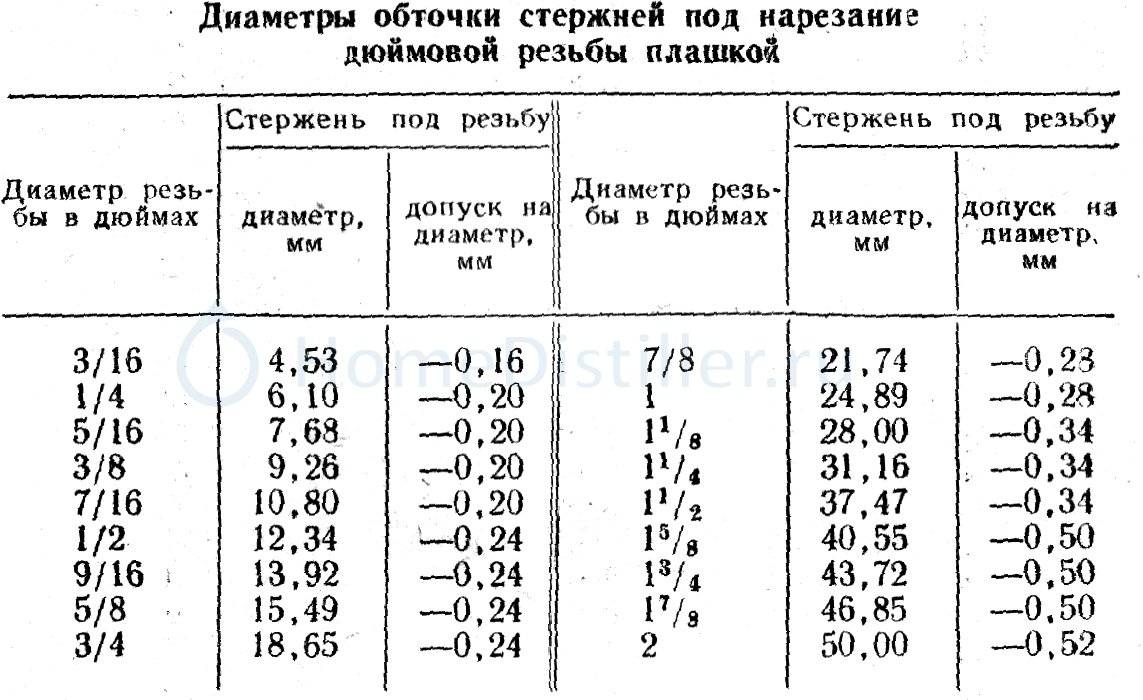

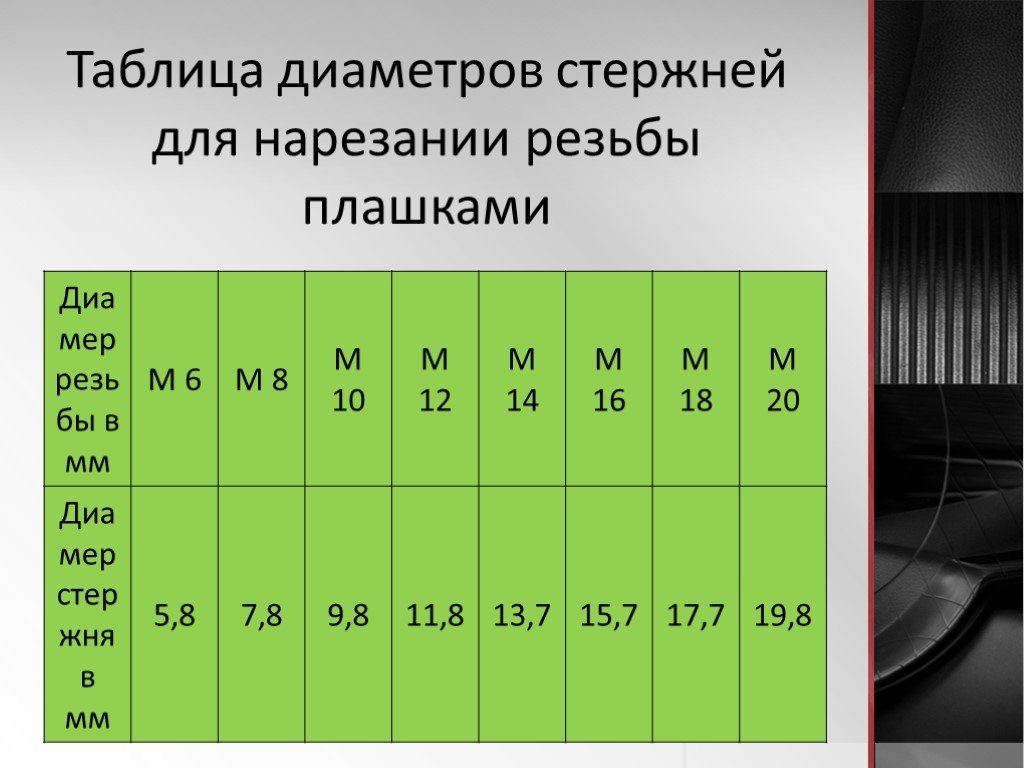

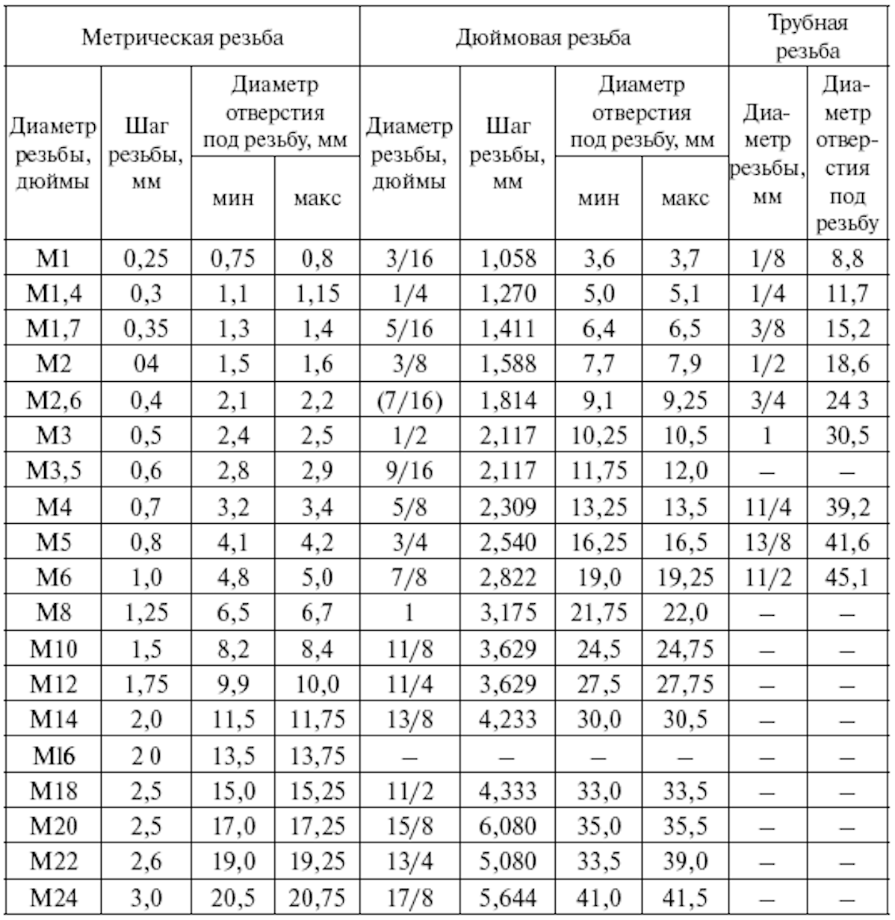

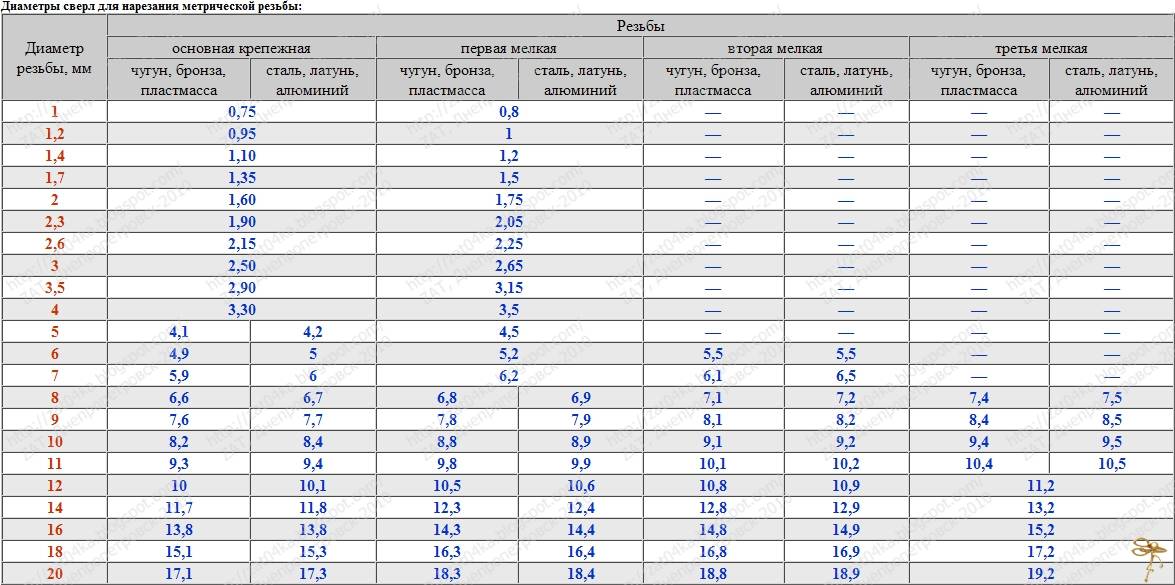

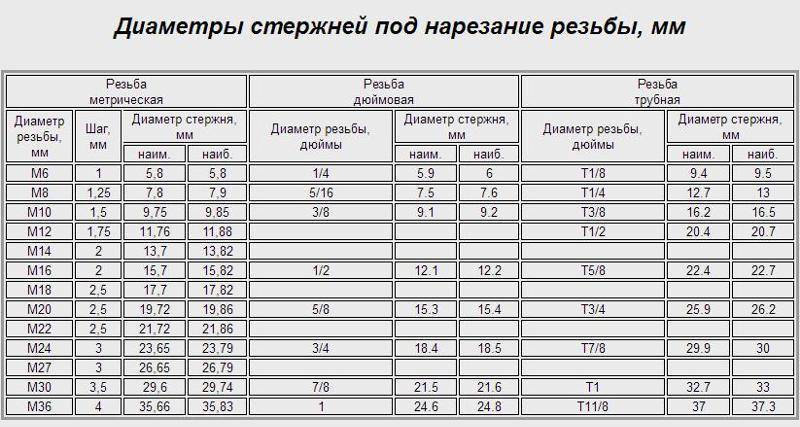

При нарезании резьбы метчиками и плашками часть металла не удаляется вместе со стружкой, а выдавливается вдоль режущих граней инструмента, образуя профиль резьбы на детали. С учетом этого диаметры отверстий и стержней под резьбу должны изготовляться не по номинальному размеру резьбы, а несколько ниже его. Для метрической резьбы диаметром 6–10 мм эта разница составляет 0,1–0,2 мм; диаметром 11–18 мм – 0,12–0,24 мм; диаметром 20–30 мм – 0,14–0,28 мм.

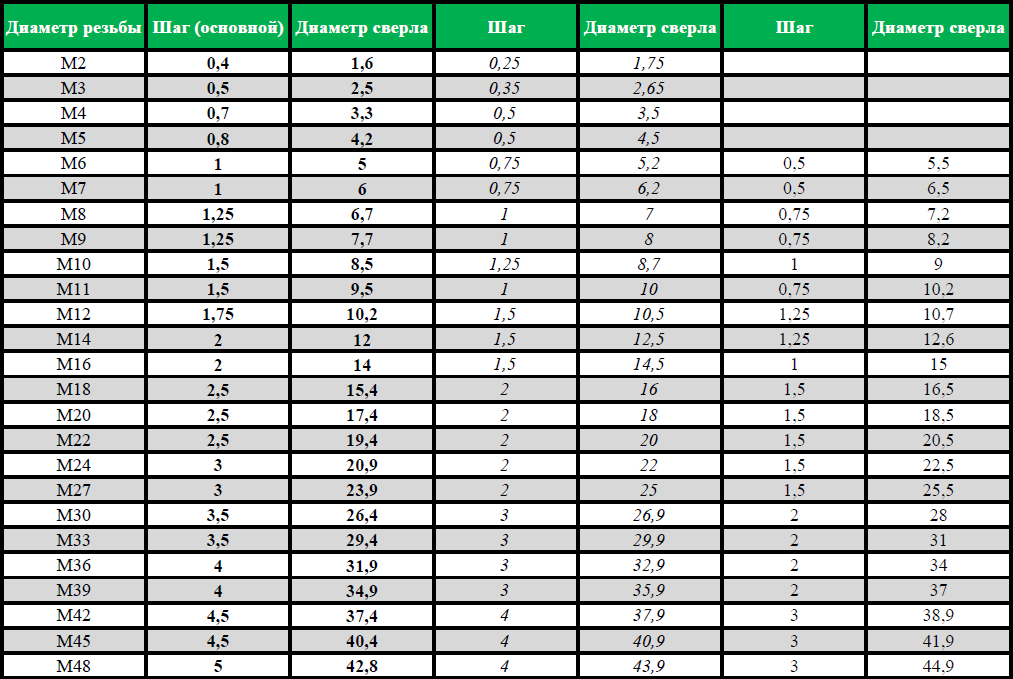

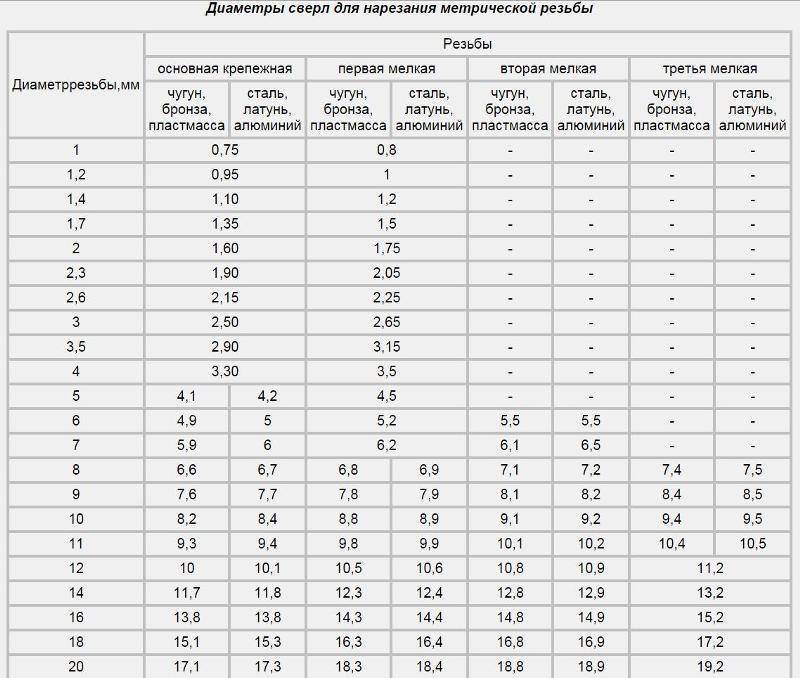

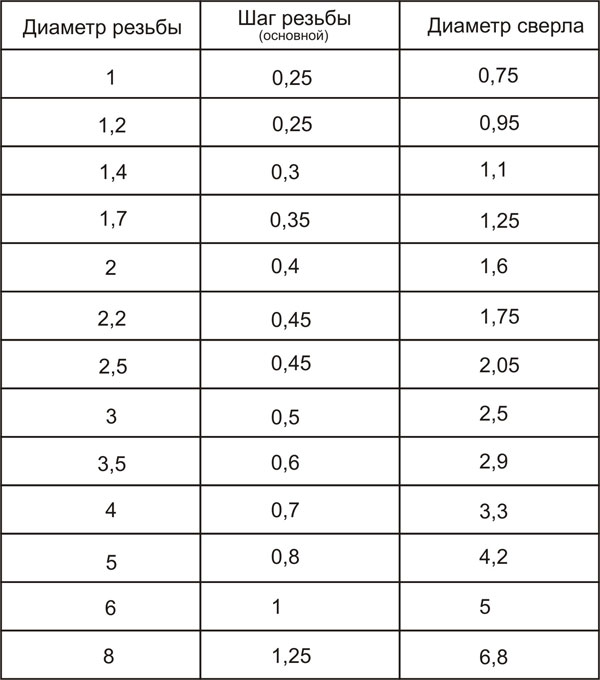

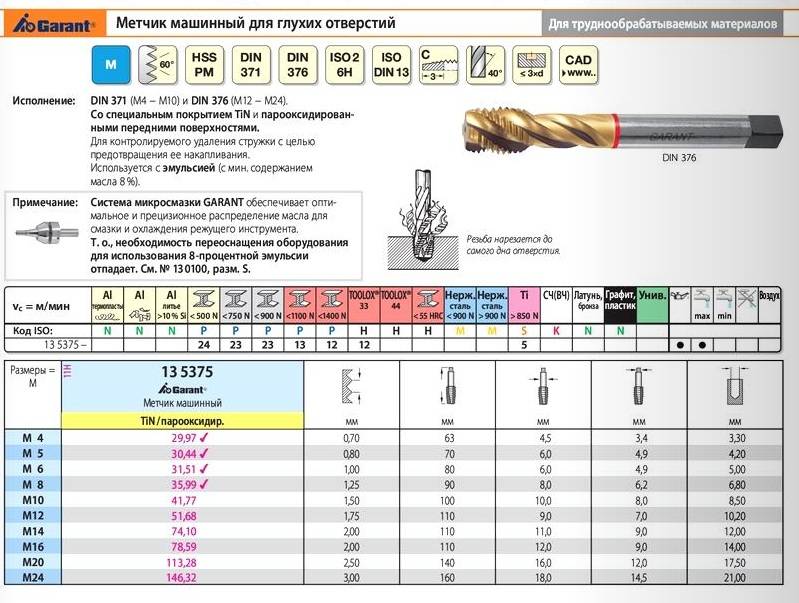

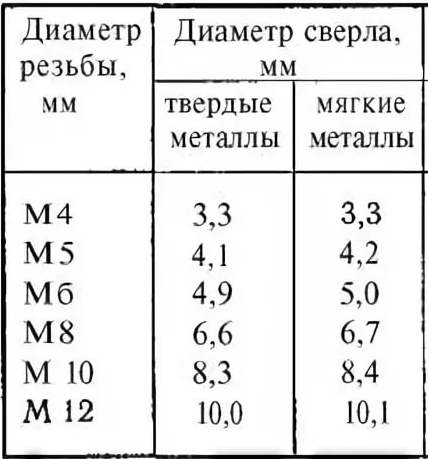

Диаметры отверстий под наиболее распространенные размеры метрической резьбы приведены в табл. 1.

Для образования захода резьбы на торце детали необходимо снять фаску, соответственно высоте профиля резьбы.

Таблица 1. Диаметры отверстий под нарезание метрической резьбы

| Материал | Диаметр метрической резьбы, мм | |||||||

| 5 | 6 | 8 | 10 | 12 | 16 | 20 | 24 | |

| Сталь и латунь | 4,2 | 5,0 | 6,7 | 8,4 | 10,1 | 13,8 | 17,3 | 20,7 |

| Чугун и бронза | 4,1 | 4,9 | 6,6 | 8,3 | 10,0 | 13,7 | 17,1 | 20,5 |

Смазанный смазкой метчик вставляют в просверленное отверстие и, слегка прижимая его к детали левой рукой, осторожно поворачивают вороток правой рукой до тех пор, пока метчик не захватит металл и его положение в отверстии не станет устойчивым. После этого вороток берут двумя руками и вращают с перехватом рук через каждые полоборота (рис. 10, а)

10, а).

Рис. 10. Движения при нарезании резьбы: а — метчиком, б — плашкой, в — клуппом

После одного-полутора оборотов метчик, покачивая в горизонтальной плоскости, вращают в обратную сторону примерно на четверть или пол-оборота. Это необходимо для того, чтобы стружка сломалась и по канавкам метчика удалилась из отверстия, не заклинив метчик. Закончив нарезание, пропускают его насквозь или вращением воротка в обратную сторону вывертывают метчик из отверстия.

Второй и третий метчики смазывают маслом и вводят в отверстие без воротка; только после того, как метчик правильно установится по резьбе, накладывают вороток и продолжают нарезание резьбы.

Таким же образом следует вести нарезание резьбы плашками. Здесь, однако, кроме круговых движений по стрелке а (рис. 10, б), воротку следует сообщать также некоторый нажим вниз по стрелке в. В процессе нарезания необходимо следить, чтобы давление на обе ручки было одинаковым.

На первом этапе нарезания резьбы следует следить за правильным положением метчика и плашки по отношению к осям отверстия и стержня. Непараллельность осей и неперпендикулярность их к торцу детали контролируются угольником и устраняются изменением положения инструмента.

Нарезать резьбу в мелких и глухих отверстиях небольшого диаметра нужно особенно осторожно, не перегружая метчик и часто очищая его от стружки. При нарезании резьбы в глубоких отверстиях следует вывертывать метчик из отверстия для прочистки (2–3 раза). При нарезании резьбы в глубоких отверстиях следует вывертывать метчик из отверстия для прочистки (2–3 раза)

При нарезании резьбы в глубоких отверстиях следует вывертывать метчик из отверстия для прочистки (2–3 раза).

Если необходимости получить точные и чистые резьбы на стержнях, то их нарезание следует выполнять черновой и чистовой плашками.

Если нарезание резьбы выполняется клуппами с раздвижными плашками, то их сжатие (подачу) следует производить только в начале прохода. После каждого прохода по всей длине нарезаемого стержня клупп сгоняют в обратную сторону и затем вновь поджимают плашки винтом и вновь прорезают резьбу по всей длине нарезаемого стержня до получения нужного диаметра резьбы. Поджимать плашки на середине стержня не следует. Раздвижными плашками резьбу нарезают за несколько проходов.

Для нарезания трубной резьбы клуппом трубу необходимо надежно закрепить в специальном зажиме для труб (рис. 10, в).

Нарезаемый конец трубы смазывают маслом (олифой), а затем на длине не более 2–3 ниток устанавливают клупп, сближая плашки с таким расчетом, чтобы резьба была нарезана на полную глубину в 2–3 прохода. Для диаметров до 1» ограничиваются двумя проходами; при диаметре свыше 1 » хорошую резьбу можно получить только за 3–4 прохода. Перед каждым повторным проходом поверхность нарезаемой резьбы и резьбу плашек необходимо тщательно очищать кистью от стружки и вновь смазывать маслом.

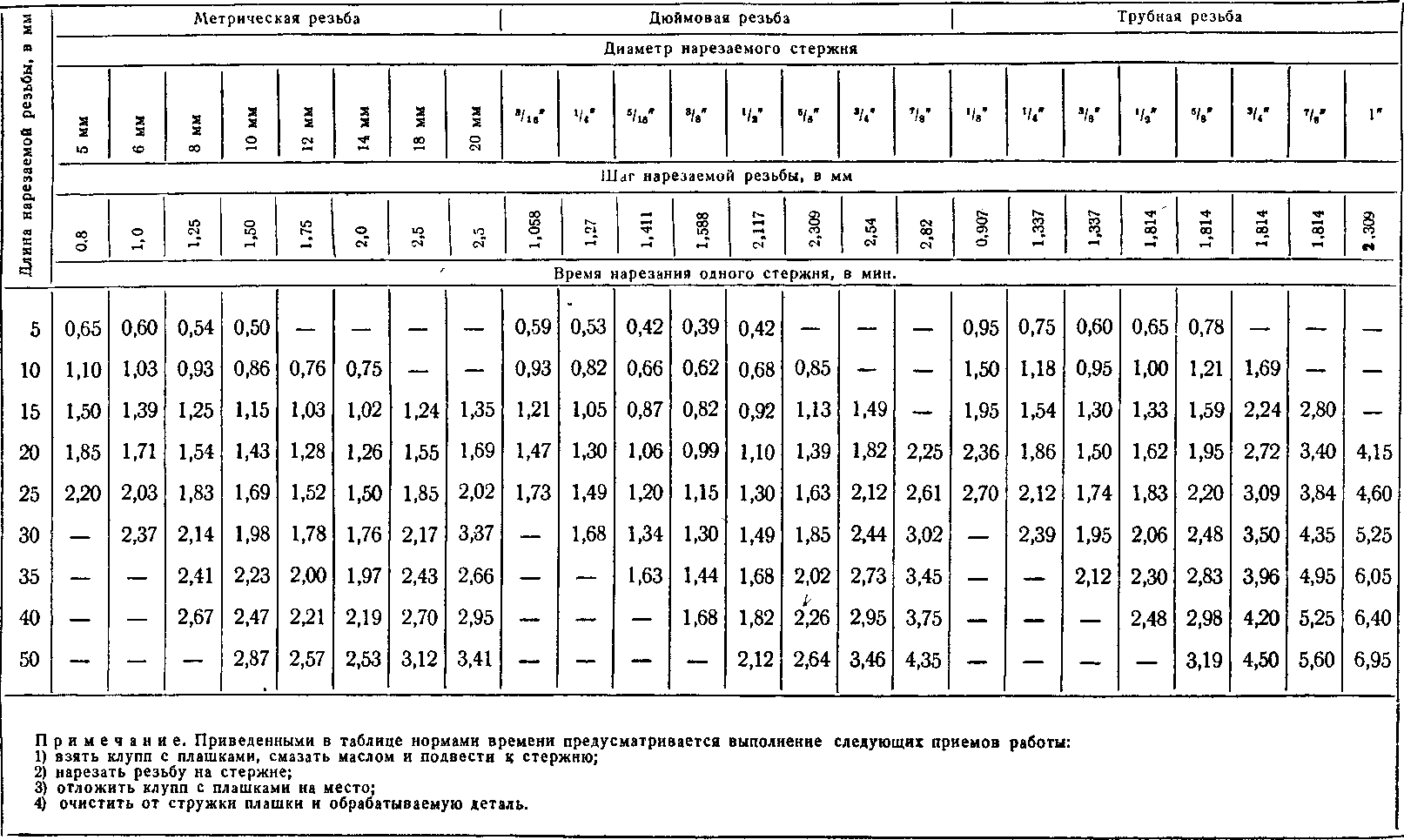

Вращение клуппа вокруг трубы обычно производят качательным движением в четыре приема; за каждый прием нужно повернуть клупп на 1/4 оборота.

Резьбу диаметром до 1½» нарезает один слесарь; при больших диаметрах резьбы работают вдвоем. При спаренной работе полный оборот клуппа также нужно делать в четыре приема.

Просмотров: 11 876

Как выкрутить сломанный метчик

Если вы все же нарушили рекомендации и сломали метчик — не отчаивайтесь. Несмотря на то, что высверлить обломанный метчик практически невозможно — его прочность выше прочности обычного сверла, существуют способы спасения ситуации.

Экстрактор. Для метчиков применяется специальный экстрактор с закаленными изогнутыми тонкими шпильками, которые одним концом вводятся в канавки, а другим зажимаются в специальной цилиндрической оправке

Осторожно вращая оправку воротком, можно выкрутить пострадавший инструмент. Точечная сварка. К обломку приваривается L-образный стержень, за который конструкция и выкручивается пассатижами

Вытравливание кислотами

К обломку приваривается L-образный стержень, за который конструкция и выкручивается пассатижами. Вытравливание кислотами

Выбирается кислота, сильнее действующая на материал метчика, чем на материал детали. Способ опасный и не рекомендован для применения в домашних мастерских. Электроискровой способ. На деталь подают минус, а плюсовым электродом контактной сварки аккуратно прикасаются к обломку. В ходе электроискрового разряда он теряет мельчайшие частицы металла в виде раскаленных брызг. Через несколько разрядов, как правило, заклинивание пропадает, и обломок можно выкрутить.

Но самый лучший способ — это вовсе не ломать метчик.

Удаление сломанного инструмента

Даже слесари с многолетним опытом в силу разных причин иногда ломают метчики при нарезании внутренних резьб ручным способом. Вопрос в том, как извлечь обломок изделия, ведь не всегда проблему можно решить проделыванием другого отверстия. Если обломок хоть немного торчит над поверхностью, стоит попробовать захватить его пассатижами или губками ручных тисков и попытаться вывернуть естественным образом. Как правило, это дает успешный результат.

Когда обломок рабочей части полностью сидит в отверстии, нужны кардинальные меры. Одна из них — попробовать вывернуть его оттуда сверлом левого вращения, работая дрелью на самых низких оборотах. Ничего не выходит? Придется отыскать сверло с твердосплавным наконечником или алмазом и просто высверлить застрявший кусок инструмента.

Отломанную рабочую часть метчика подчас бывает очень трудно извлечь, поэтому к выполнению работы надо отнестись скрупулезно, особенно при недостатке опыта. Пользуйтесь хорошо заточенным инструментом, соблюдайте все предложенные выше рекомендации, и вы 100% получите результат в виде надежного резьбового соединения.

Правильное нанесение резьбы вручную

Опыт нанесения нарезки приходит при регулярных работах подобного плана. Если вы ранее не пользовались метчиком воспользуйтесь следующей инструкцией по проделыванию резьбы:

- Выбор сверла соответственно будущему отверстию (смотрите в таблице выше). Сверло для работ должно быть острым и ровным, иначе нарезка будет хлипкой. При работах входную область зенкуют. Делать отверстия сподручнее на станке, это облегчит процесс вкручивания.

- Нанесение резьбы. В данных работах главное – точность, поэтому спешить не стоит. Проделывание отверстие начинают с насадки меньшего диаметра, постепенно увеличивая калибр. Это позволит создать прочную и гладкую резьбу. Также рекомендуется в обязательном порядке использовать финишную глубину. Она обеспечит легкое вхождение винта. Размер метчика должен соответствовать маркировке винта. Не стоит использовать половинчатые значения, в ГОСТе не существует ни соединений, ни винтов с такими показателями.

- Очистка. После нанесения резьбы из нее необходимо удалить частички металла, а отверстия прочистить металлическим ершиком. Глухие отверстия чистят кистью и продувают сжатым потоком воздуха. После чистки вкручивают винт и тестируют резьбу. Крепеж должен входить легко, без нажима.

Нарезание резьбы на стальных трубах

Одним из наиболее распространенных способов соединения труб является резьбовое соединение на фитингах. Существует два вида соединения: муфтой, угольником, тройником, крестовиной; подвижной муфтой с полным смещением ее заподлицо с концом трубы («сгон»).

Для нарезания трубной резьбы вручную применяют клупп с тремя комплектами раздвижных плашек.

Один из комплектов предназначен для труб диаметром 1/2″ — 3/4″, второй 1″ — 1 1/4″ и третий 1 1/2″ — 2″. При работе клуппом приходится прилагать большое усилие, поэтому нарезание резьбы на трубах диаметром более 1 1/2″ выполняют два человека.

Нарезание резьбы на трубах выполняют в следующей последовательности.

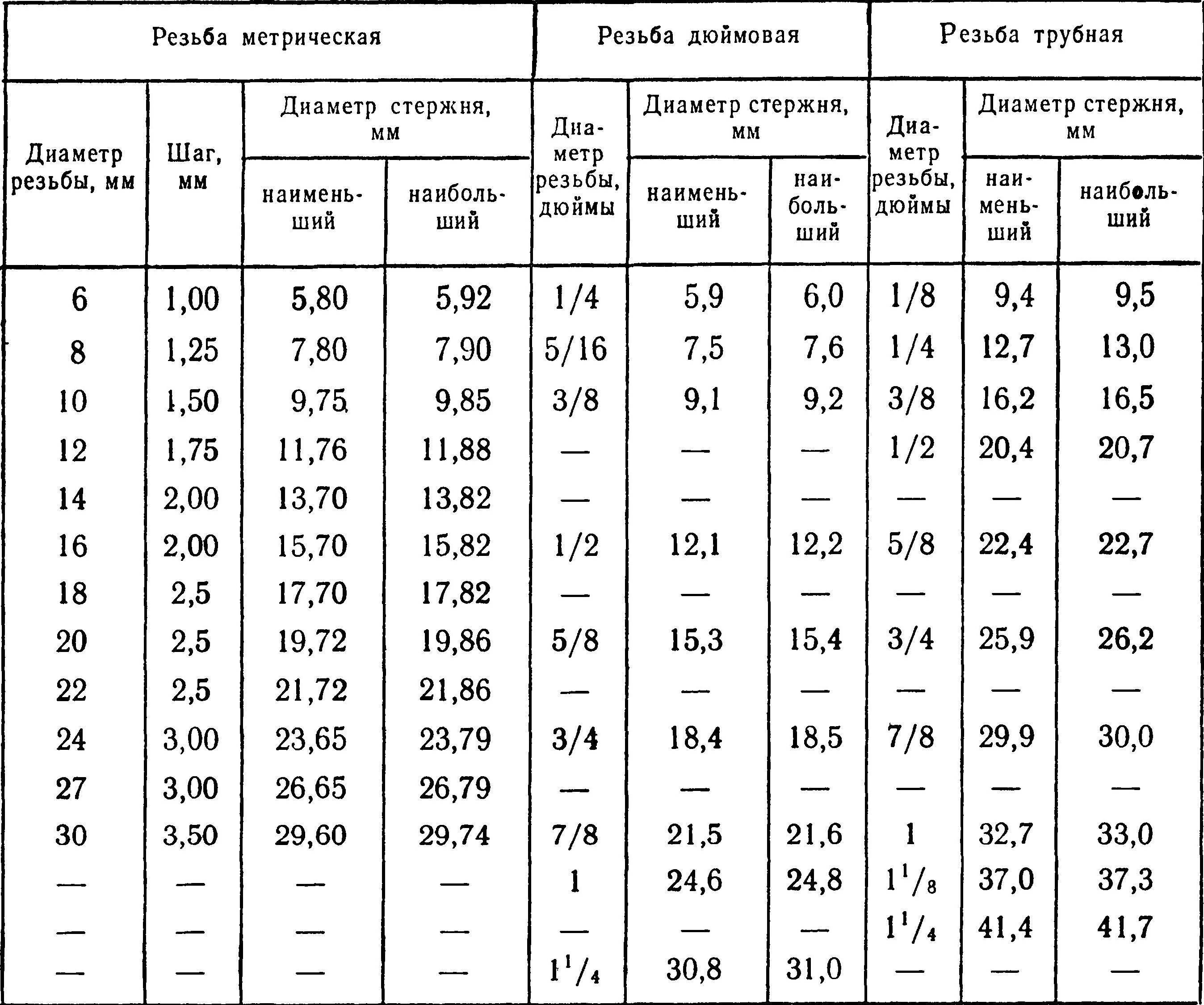

1. Стальную трубу проверяют по диаметру (см. табл. 5) и надежно зажимают в прижиме, не допуская ее смятия. Выдвинутый над прижимом конец трубы должен составлять 150—200 мм.

2. Нарезаемый конец трубы очищают стальной щеткой и ветошью от грязи, Окалины и коррозии, заусенцы снимают напильником.

3. Проверяют и готовят клупп к работе, т. е. очищают все час клуппа от пыли и грязи, а все трущиеся части его смазывают машинным маслом.

4. Подбирают необходимые плашки под размер резьбы, очищают; их от пыли и грязи, проверяют остроту режущих кромок и неправность резьбовых ниток.

5. Плашки устанавливают в клупп, поворачивая рукояткой диск-планшайбу до упора. Места установки плашек в корпусе клуппа должны быть полностью открыты. Плашки поочередно вставляют в клупп, закрепляя их поворотом диска в противоположную сторону.

Правильность установки плашек проверяют, перемещая рукоятки диска в ту или другую сторону. При этом плашки должны одновременно сближаться к центру или расходиться от него без приложения больших усилий. Точность установки плашки на нужный размер проверяют по делениям на корпусе клуппа. Положение диска и плашек закрепляется установкой «защелки» в шлицевую прорезь на диске. Прием нарезания резьбы показан на рис. 194.

6. Нарезаемый конец трубы и плашки смазывают вареным маслом.

7. Клупп устанавливают на конец трубы и, вращая червячный винт, три направляющие плашки доводят до соприкосновения с цилиндрической поверхностью трубы, обеспечивая устойчивое положение клуппа на трубе.

Рис. 194. Нарезание трубной резьбы клуппом: а — общий вид; б — первый поворот; в — второй поворот; э — третий поворот

8. Клупп налаживают для первого прохода резьбы так, чтобы заборная часть резьбовых плашек была размещена от края трубы на две-три нитки резьбы. Затем, вращая винт, перемещающий защелку, а вместе с ней и диск, сжимают резьбовые плашки таким образом, чтобы они врезались в поверхность трубы примерно на 0,3 — 0,5 мм.

9. Клупп вращают в четыре приема (за каждый прием необходимо описать угол не более 90°, см. рис. 194).

Вращение выполняют до тех пор, пока не будет выполнен первый проход на заданную длииу нарезания резьбы. Длину нарезанной части проверяют измерительной линейкой, она равна сумме длины конца трубы, вышедшей из клуппа, и ширины плашки.

10. После выполнения одного прохода обратным вращением клуппа плашки подводят к концу трубы и устанавливают в первоначальное положение.

11. Вторично сжимают плашки винтом так, чтобы они врезались в стенку трубы, и вращают до конца нарезки.

12. После выполнения второго прохода обратным движением плашки приводят в первоначальное положение, затем продолжают выполнять последующие проходы.

Качество нарезаемой резьбы зависит от числа проходов, поэтому для получения полной и хорошей резьбы надо выполнять следующее число проходов: при диаметре труб до 1″ — два прохода, а свыше 1″— три прохода.

Перед каждым повторным проходом поверхности резьбы детали и плашек необходимо очищать от стружек и вновь смазывать вареным маслом.

13. После нарезания резьбы освобождают защелку, рукояткой планшайбы раздвигают плашки и свободно снимают клупп с конца трубы. По окончании работы из клуппа вынимают плашки, тщательно протирают и смазывают все его части маслом.

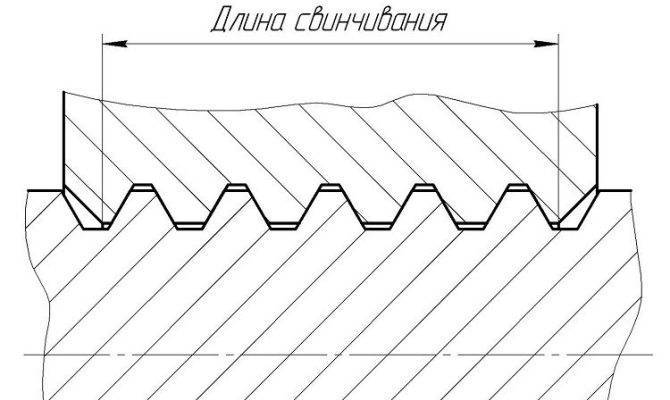

Качество нарезания резьбы проверяют, навертывая муфту по всей длине нарезки.

Муфта по резьбе должна навертываться свободно вручную или с помощью трубного ключа при небольшом усилии.

Как нарезается резьба?

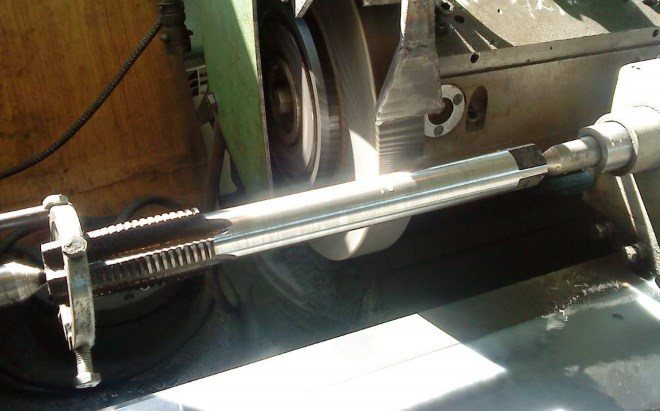

Получение винтовых канавок на наружной и внутренней поверхностях деталей производится резьбонарезным инструментом. Проще выполнять эту операцию снаружи. Имея токарный станок, выполняют подобное с помощью специальных резцов.

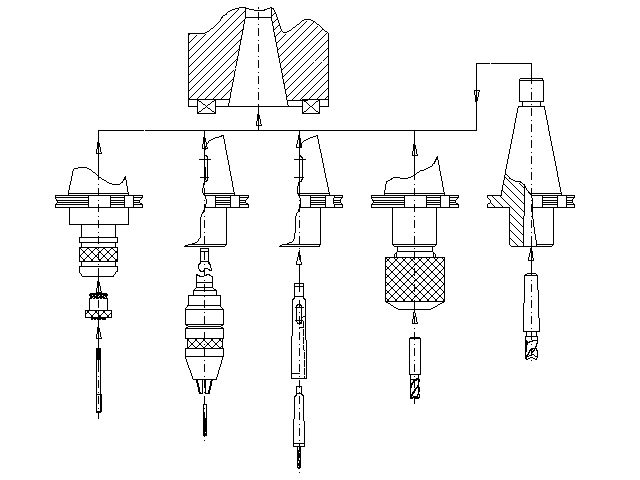

Нарезание метрической и трапециевидной резьбы с помощью резца

На практике за один проход подобную операцию выполняют редко. Обычно проводят ее в несколько приемов. При этом настраивается станок так, чтобы его резцедержатель перемещался по строго определенному закону. Нужна повторяемость действий.

Для выполнения подобных операций задействуют ходовые винты (в них нарезана прямоугольная резьба). Перед каждым новым проходом резцедержатель возвращается на исходную позицию. Выставляется новая глубина резания, начинается новый процесс.

Внимание! Довольно часто для наружного нарезания заставляют суппорт двигаться на выход (вправо). Для этого резцы переворачивают вниз режущими кромками, задают обратное вращение шпинделю токарного станка.. Для нарезки внутренних резьб имеются резьбонарезные резцы проходного типа

У них имеется усиленная штанга, проникающая внутрь отверстия

Для нарезки внутренних резьб имеются резьбонарезные резцы проходного типа. У них имеется усиленная штанга, проникающая внутрь отверстия.

Общий вид токарных резцов для нарезания внутренних резьб

При обработке детали внутри отверстия возникают определенные сложности:

- процесс зрительно не контролируется. Приходится ориентироваться только на настройки и режимы, задаваемые оборудованию по рекомендациям технолога и мастера наладчика;

- затруднен вывод стружки, поэтому приходится многократно производить нарезку с небольшой подачей. Смазывающая охлаждающая жидкость (СОЖ) не только охлаждает деталь, она выводит стружку из отверстия;

- приходится часто пользоваться измерительным инструментом и вспомогательными шаблонами, чтобы контролировать ход нарезания винтовых канавок. Применяют специальные калибры проходного и непроходного типа.

Процесс формирования резьбы с помощью резца

Если со сквозными отверстиями токари справляются довольно умело, то при работе с глухими (непроходными) углублениями в теле детали работа усложняется довольно значительно. Но иногда из-за особенностей конструкции нет иного способа создать внутреннюю резьбовую поверхность. Поэтому приходится применять подобные резцы.

Значительно ускоряют работу специальные гребенки. У них используется не один, а несколько режущих кромок. Они последовательно врезаются в тело детали, снимая металл на определенную глубину.

Гребенки для нарезания резьбы снаружи и в отверстии:

а – угол резания тупой; б – угол резания острый; в – гребенка для формирования резьбовой канавки внутри детали

Особенно удобны подобные инструменты в тех случаях, когда нарезается довольно длинные участки. Для ходовых винтов используют подобные гребенки. С их помощью с одной установки можно обработать длинную заготовку (до 3…5 м). На станкостроительных заводах применяют именно такие способы формирования резьбовых конструкций.

Основные параметры

В зависимости от различных характеристик выбирают одну из классификаций. Отличительные особенности:

- измерительная система для исчисления – российские ГОСТы. Работа всех отечественных заводов по изготовлению крепежного инструмента настроена на миллиметры, в то время как за границей активно используются дюймы;

- сколько ниток взять для захода – одну, две или три – от этого зависит интенсивность закручивания и наибольшая прочность, самыми распространенными являются двухзаходные;

- геометрические особенности профиля – круг, квадрат, трапеция, треугольник;

- направление развития витков – вправо или влево;

- где находится нарезка по отношению к детали – снаружи, как на шурупах, или изнутри, как на гайках;

- форма самой поверхности – цилиндр или конус. Другими словами, есть ли расширение (на примере шурупа или самореза) к шляпке, или сечение одинаково по всей длине, как у винта или болта;

- назначение изделия, чтобы было понятно, как и какие сверла подобрать под резьбу.

Согласно вышеперечисленным параметрам можно различить ряд разновидностей. Каждая обозначается на чертежах и схемах по-особенному. Напишем, в чем заключаются отличия.

- BSW, UTS, NPT – дюймовая;

- M – метрическая, для нее предусмотрен ГОСТ 9150-2002.

- MK – коническая, ГОСТ 6211-81.

- MJ – цилиндрическая, ГОСТ 6357-81.

- Кр – круглая, для сантехники.

- Tr – трапиецевидная, ГОСТ 9484-81.

- E – с круглым профилем, эдисоновская.

- S – упорная ГОСТ 10177-82.

- S45 – упорная усиленная.

- G и R – трубные.

Эта маркировка не только соответствует надписям на чертежах, но и составляет одну из частей номенклатуры для многочисленных крепежных изделий.

Как нарезать резьбу метчиком правильно?

Существуют ситуации, когда надежное соединение невозможно сделать с помощью сварочного аппарата. В таких случаях используются резьбовые соединения. Оно позволяет собирать, разбирать металлоконструкции без деформации. Однако для создания соединения нужно знать, как правильно нарезать резьбу метчиком.

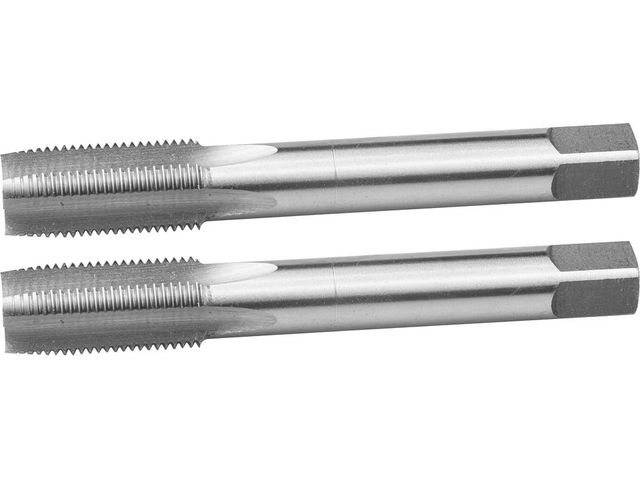

Метчики для нарезки резьбы

Разновидности инструмента

Инструмент, который используется для создания резьбы называется метчиком. Это цилиндрические стержни из металла, на краях которых присутствуют острые резцы, расположенные в определенной последовательности. Метчики разделяются по нескольким факторам:

- Способ использования. В комплекте с ручными инструментами поставляется специальный вороток для проведения работ. Оснастка для станков закрепляет в патроне благодаря цилиндрическому хвостовику.

- По типу обрабатываемых отверстий. Разделяются приспособления на две группы. Одни используются для обработки сквозных отверстий, другие для глухих.

- Для нарезания внутренней, метрической, трубной резьбы.

Форма метчиков может быть как цилиндрической, так и конической.

Конструктивные особенности инструмента

Если необходимо нарезать резьбу, перед этим нужно разобраться с тем, какие виды метчиков могут встретиться в строительном магазине:

- Выделяются прямые, винтовые приспособления. Отдельной группой являются стержни цилиндрической формы, на которых нарезаются специальные канавки для вывода металлической стружки из отверстия.

- Еще одно разделение по конструкции — универсальные, комплектные инструменты. Первые вариант представляет собой метчики, рабочая часть которых разделена на три зоны. Они нужны для последовательного проведения грубой, средней, финишной обработки внутренней части отверстия. Второй вариант представляет собой комплекты металлических цилиндров, каждый из которых отвечает за свой тип нарезания резьбы.

Для получения более качественного соединения, нужно выбирать комплект метчиков. Отдельные приспособления позволяют более точнее обрабатывать металл, менее уязвимы к большому усилию. Отличаются надежностью, долговечностью, высокой точностью.

Как правильно определить диаметр отверстия?

Если взять сверло большого диаметра, проделать отверстие, взять метчик того же диаметра, могут возникнуть проблемы. Прежде чем начинать нарезать резьбу, нужно подобрать размер оснастки, требуемый диаметр отверстия. Для классических размеров сверл если специальная таблица, в которой указываются соотношения размеров. Найти ее можно в интернете.

Как нарезать резьбу метчиком?

Нарезание внутренней резьбы метчиком является точным технологическим процессом, который проводится в определенной последовательности.

Подготовка

Изначально требуется подготовить инструменты, дополнительные приспособления для проведения работ:

- Маленькие тиски.

- Электродрель с регулятором оборотов, сверла по металлу.

- Набор метчиков.

- Щетка по металлу.

- Керн с молотком.

Нарезка резьбы метчиком вручную проводится на низких оборотах электроинструмента.

Нарезание внутренней резьбы метчиком

Процесс нарезки

Пошаговая инструкция нарезания резьбы:

- Накернить место отверстия керном с молотком.

- Просверлить отверстие электродрелью. Удерживать оснастку точно перпендикулярно относительно обрабатываемой поверхности. Дополнительно смазать сверло специальным маслом.

- Снять фаску на 1 мм по глубине. Для этого использовать сверло большего диаметра.

- Закрепить в воротке оснастку. Выполнять по два движения вперед, одно движение назад. Так металлическая стружка будет выходить наружу из отверстия, не возникнет проблем с нарезанием. Движения должны быть плавными.

Во время ручной нарезки нельзя делать усилия на прижим, продолжать вращать инструмент после его застревания. Если он сломался, требуется высверливать метчик с помощью дрели, разных сверл по металлу. Еще один вариант извлечения обломка – обтачивание зоны вокруг отверстия с помощью шлифовальной машинки. Затем требуется достать его плоскогубцами.

Для создания резьбовых соединений нужно купить соответствующие документы, научиться с ними работать. Проводя работы аккуратно, без спешки, можно получить надежное соединение за короткий промежуток времени.

Как нарезать резьбу метчиком? Внутренняя резьба.

Виды по назначению

Современная промышленность выпускает различные виды метчиков, которые отличаются друг от друга конструктивным исполнением и функциональными возможностями. Так, по своему назначению метчики могут относиться к одному из следующих типов.

Слесарные

Данные инструменты чаще всего являются ручными и используются в комплекте со специальным воротком, при помощи которого метчику сообщается вращение. Как правило, они выпускаются и используются комплектами, состоящими из двух-трех инструментов, каждый из которых снимает с обрабатываемой поверхности лишь часть припуска. Размеры метчиков, входящих в такой комплект (в частности, их рабочие диаметры), различаются. Первый из инструментов, на хвостовик которого нанесено обозначение в виде одной черточки, используется для выполнения черновой обработки, второй (с двумя черточками на хвостовике) – для промежуточной, а третий (соответственно, с тремя черточками) – для финишной обработки нарезаемой резьбы.

Метчики ручные комплектные Машинные или машинно-ручные Это инструменты, при помощи которых резьба может нарезаться как вручную, так и на станках различного типа (токарных, сверлильных, агрегатных и др.). От слесарных такие метчики отличаются лишь несколько укороченной заборной частью и более высокой устойчивостью к механическим нагрузкам.

Метчики машинно-ручные тройные Гаечные При помощи таких инструментов, как следует из их названия, выполняют нарезание резьбы в гайках. Гайки, в которых таким метчиком уже нарезана резьба, не скручиваются с инструмента, а перемещаются на его удлиненную хвостовую часть. Хвостовики гаечных метчиков, при помощи которых резьба нарезается на сверлильных станках, имеют прямолинейную форму. Гайки с уже нарезанной резьбой, перемещенные на такой хвостовик, просто стряхиваются с него после извлечения инструмента из патрона станка. Для нарезания гаек на резьбонарезных автоматах используются метчики, хвостовки которых имеют изогнутую форму. При выполнении резьбы таким способом гайки под напором друг друга проталкиваются по изогнутому хвостовику инструмента, достигают его конечной части и падают в подготовленную тару.

Нарезание резьбы с помощью гаечного метчика

Требования к конструкции и размерам как ручных, так и машинных метчиков для нарезания метрической резьбы оговаривает ГОСТ 3266-81, который так и называется: «Метчики машинные и ручные. Конструкция и размеры».

ГОСТ 3266-81 Метчики машинные и ручные. Конструкция и размеры

Метчик для нарезки

Метчиком называют слесарно-токарное режущее устройство, сделанное в форме стержня с установленным на нем режущим элементом.

Резчик используют для создания внутренней резьбы в разных металлических деталях, трубе, а также его можно использовать для того, чтобы восстановить поврежденную ранее резьбу.

Резчик имеет рабочую и хвостовую часть. Рабочая часть включает два участка: для резки и для калибровки.

На этом участке установлены также резцовые зубья, которые охватывают участок по всей окружности. Участок калибровки отвечает за окончательное формирование детали.

Он выглядит как цилиндр, оснащенный зубьями, и продолжает собой участок для резки.

Он более длинный, а его рабочий элемент разделен канавками, нужными для того, чтобы создавать резцы и выводить стружку.

Количество канавок зависит от размера метчика с клуппом – в устройствах, не превышающих 22 мм, их обычно три. Бывают и специальные метчики, в которых канавки отсутствуют.

В тех устройствах, где они есть, канавки могут иметь прямую, либо винтообразную форму.

Задняя часть метчика имеет цилиндрическую форму, на конце ее находится квадрат, который необходим для возможности фиксации к крепежному инструменту.

Метчики с клуппом бывают двух типов: ручной или машинный. Ручные устройства прикрепляются к ручным держателям и предназначены для создания внутренней резьбы.

Машинные аппараты устанавливают на патронные держатели токарных станков.

Перед тем как узнать, как нарезать резьбу метчиком, нужно определиться с ее типом. Резьба, которую можно сделать, может быть разной в зависимости от типа устройства.

Наиболее распространенной формой резьбы является метрическая – ее делают с помощью метрического инструмента.

Для создания резьбы с внутренней стороны водопроводной трубы, а также в трубе отопления, используют специализированные трубные метчики, ими же можно сделать усиленную резьбу в металлических деталях, а не только в элементах отопления.

Для создания конусообразной или дюймовой резьбы, нужно использовать специальный дюймовый метчик, который позволяет делать резьбу наименьшего размера.

Чаще всего можно встретить прочные стальные устройства с клуппом – они наиболее эффективные, прочные и долговечные.

Последние применяют для создания резьбы в несколько заходов. Обычно в комплект входит два метчика, один из которых называют чистовым, а второй – черновым.

В некоторых случаях сюда добавляется еще метчик для средней обработки. Количество деталей в комплекте всегда указано сзади, на части хвоста.

Комплектные метчики не одинаковы, они имеют разные формы зубьев: черновой имеет форму зуба трапеции, средний – треугольную, вершина у которой закруглена, а у чистового – это стандартный треугольник, имеющий острую вершину.

Нарезка резьбы заключается в создании выступа в отверстии, при этом линия выступа должна иметь винтовую форму.

Выступ возле стены в отверстии должен соответствовать заданным параметрам, чтобы резьбу можно было использовать: он должен иметь правильные шаг, подъемный угол, внешний и внутренний диаметр и т.д.

Также важным параметром является глубина, которую определяют, исходя из диаметра резьбы внутри и снаружи на трубе.

Вариантов, как правильно нарезать резьбу, может быть несколько.

Видео:

Направление резьбы в трубе может быть разным, в зависимости от необходимости: она может быть направлена вправо, при этом выступ развивается по часовой стрелке, либо иметь левую направленность, тогда выступ будет следовать против часовой стрелки.

Существует две возможных формы профиля: прямоугольная или треугольная, а также специальные дополнительные формы, но их используют в основном на производстве, и почти никогда в домашних условиях.

Меры предосторожности

Не стоит пытаться выполнить внутреннюю резьбу методами малой механизации, то есть вставлять метчик в патрон сверлильного станка, тем более в патрон электрической дрели. Вы не сможете верно отрегулировать усилие и угол атаки. Все закончится сломанным инструментом, а в худшем случае – испорченными витками резьбы.

Хуже всего, когда отломанная рабочая часть метчика №1 застрянет и останется в отверстии. Тогда придется найти в торговой сети или на рынке специальный экстрактор для извлечения обломков и алмазное сверло. Без этих дополнительных приспособлений достать обломок сложно, но можно пожертвовать эстетикой и выполнить в металле углубление вокруг обломка с целью его захвата. Это делается при помощи небольшой угловой шлифовальной машины. Если же часть изделия выступает над плоскостью детали, можно попытаться ухватиться за нее пассатижами либо губками ручных тисков и вывернуть.

Самый лучший способ – это изучить то, как правильно нарезать резьбу и выполнять работу, согласно рекомендациям, спокойно и без спешки.

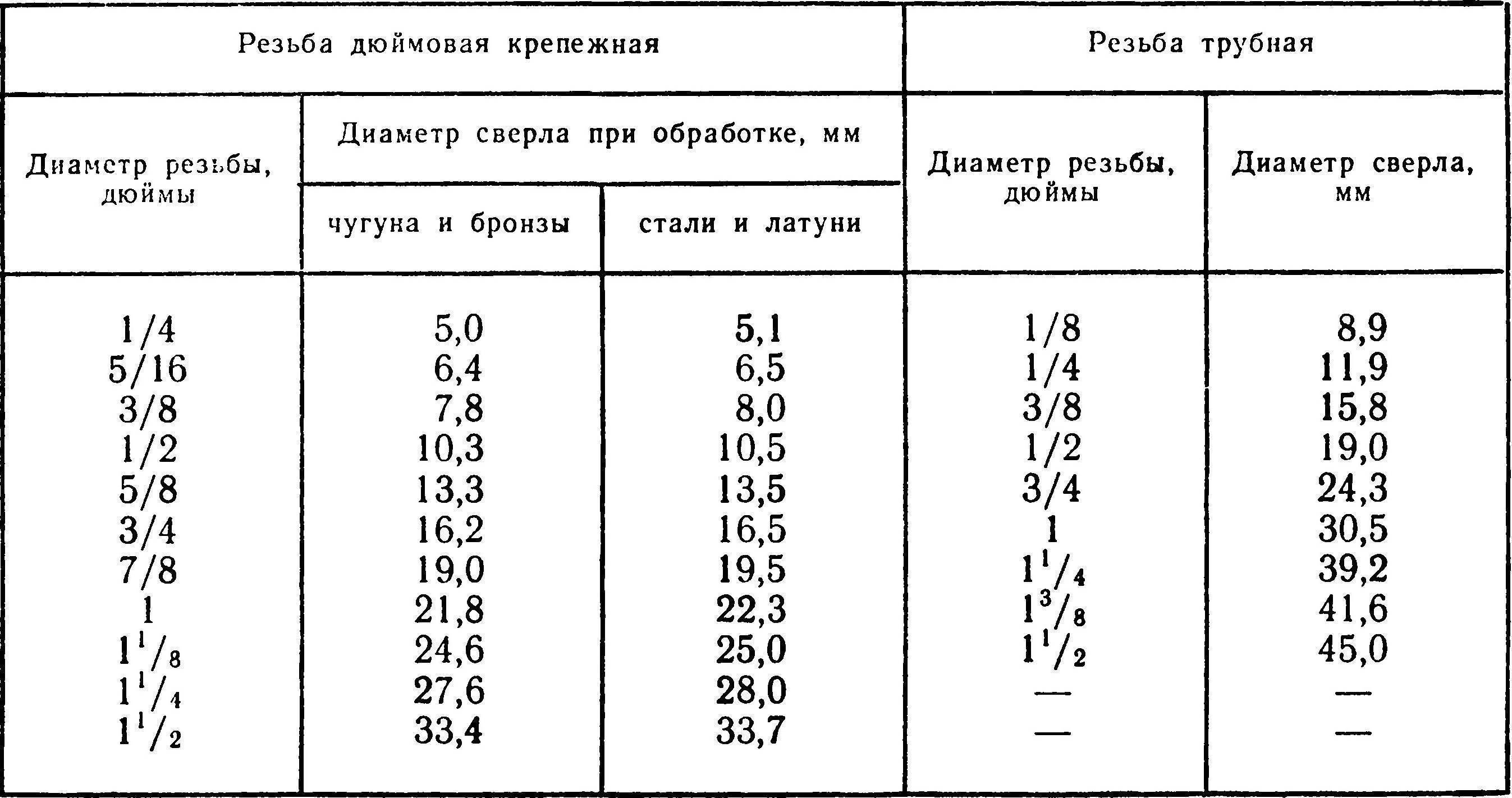

1 Характеристики дюймовой и метрической трубной резьбы по ГОСТ

Согласно прописанным в документе ГОСТ 6357-81 нормам, цилиндрическая или дюймовая трубная резьба характеризуется такими основными параметрами, как диаметр и шаг. При этом диаметр высчитывается двумя способами:

- Внешний диаметр – это расстояние между верхней и нижней противоположными точками, которые лежат на гребнях резьбы.

- Внутренний диаметр – расстояние между верхней и нижней противоположными точками, которые лежат на впадинах или резьбовых канавках.

Высота профиля дюймовых труб с цилиндрической резьбой рассчитывается, исходя из разницы между внешним и внутренним диаметром соответственно. Вторая характеристика трубной резьбы дюймового типа по ГОСТ( шаг резьбы) рассчитывается, как расстояние между соседними канавками или впадинами. Таким образом, шаг имеет всегда постоянное значение, вне зависимости от типа резьбового соединения, чтобы была возможность подобрать необходимый болт или гайку для крепления.

Иногда дюймовую резьбу называют метрической. Такое сравнение неверно, так как эти два вида имеют определенные различия. Несмотря на то, что метрическая резьба так же, как и дюймовая, характеризуется аналогичными основными параметрами, эти виды резьбового соединения отличаются по форме профиля. У дюймовых труб более подчеркнутый и острый резьбовой гребень с большим углом, нежели в метрических. Кроме того, диаметр и шаг резьбы метрического типа исчисляется в миллиметрах, тогда как дюймовый исчисляется в трубных дюймах.

Размеры дюймовых резьб отображаются в специальных таблицах значений, где также указывается такой параметр, как число витков (ниток). Это дополнительная характеристика, по которой также можно высчитать шаг резьбы. Исходя из нестандартной системы исчисления по ГОСТ, сортамент трубной резьбы по таблице может быть обозначен в дробном варианте, например, 3/4 дюйма.

Как правильно определить диаметр отверстия?

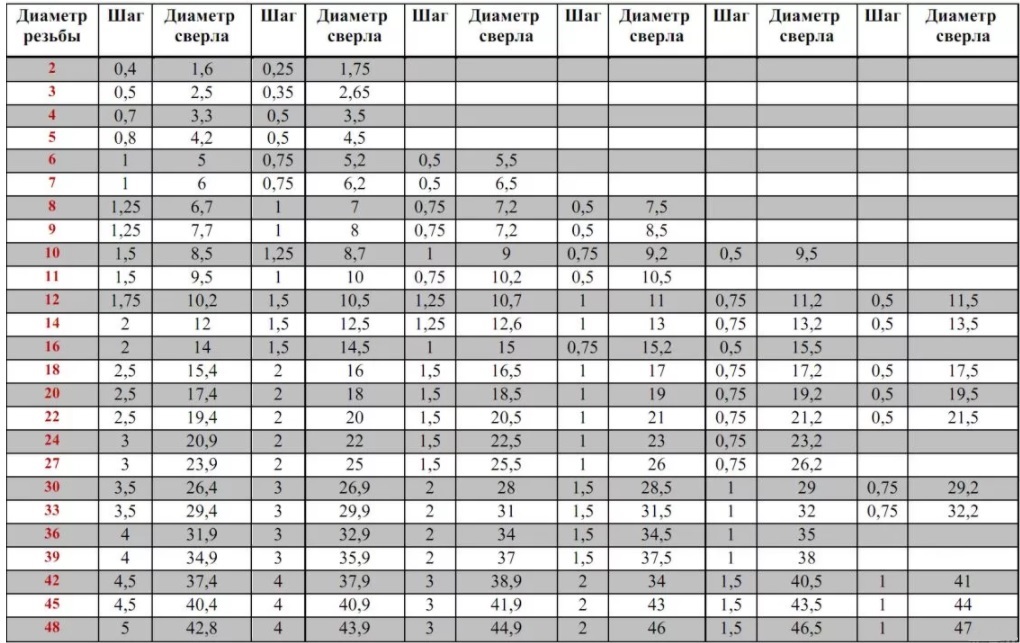

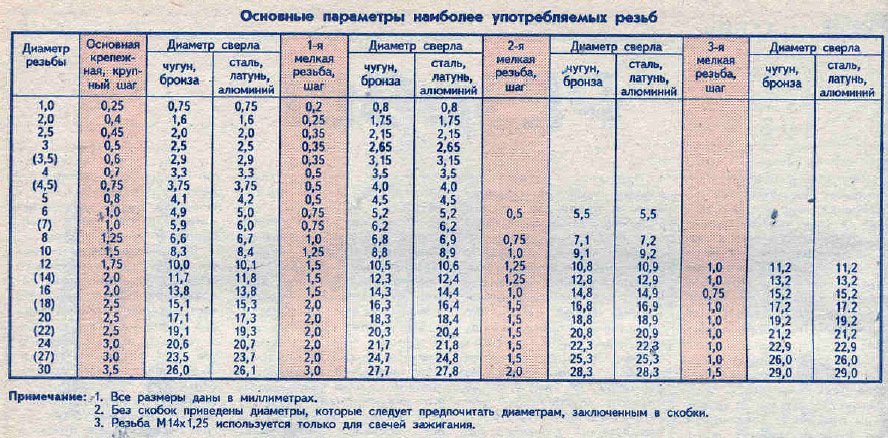

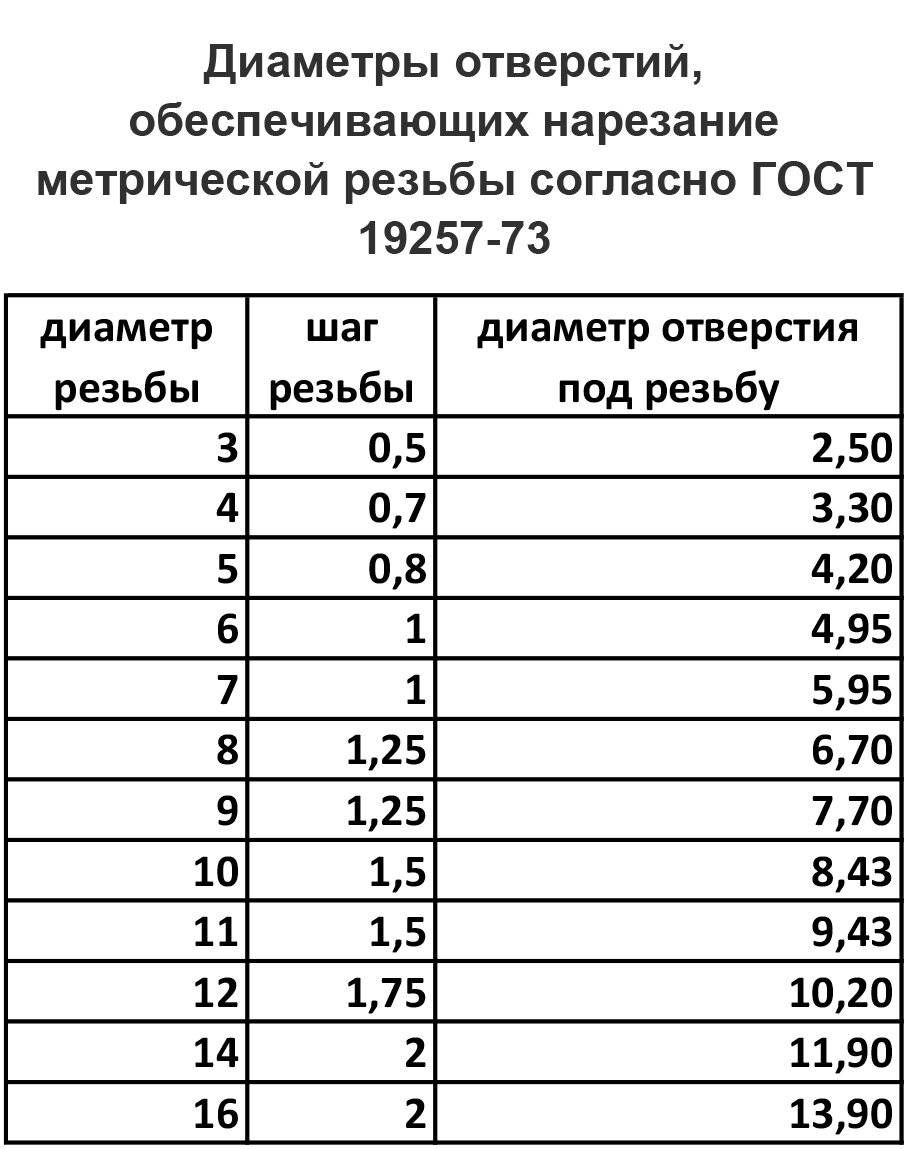

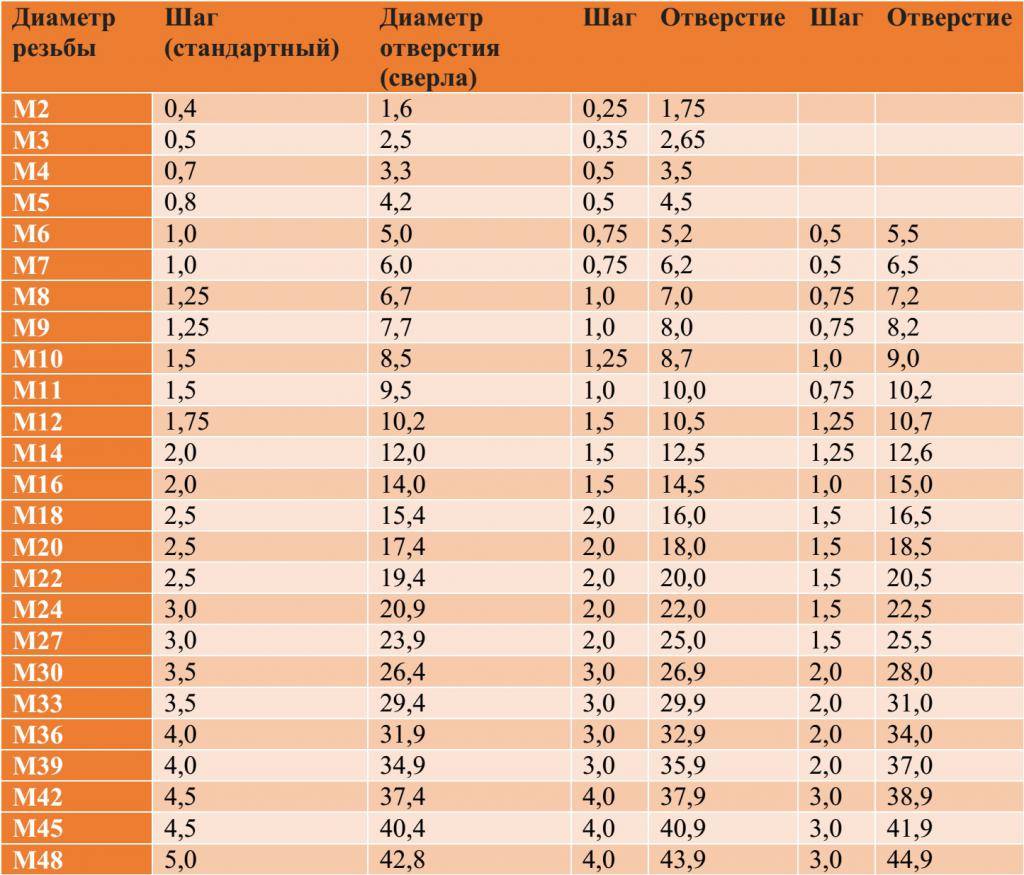

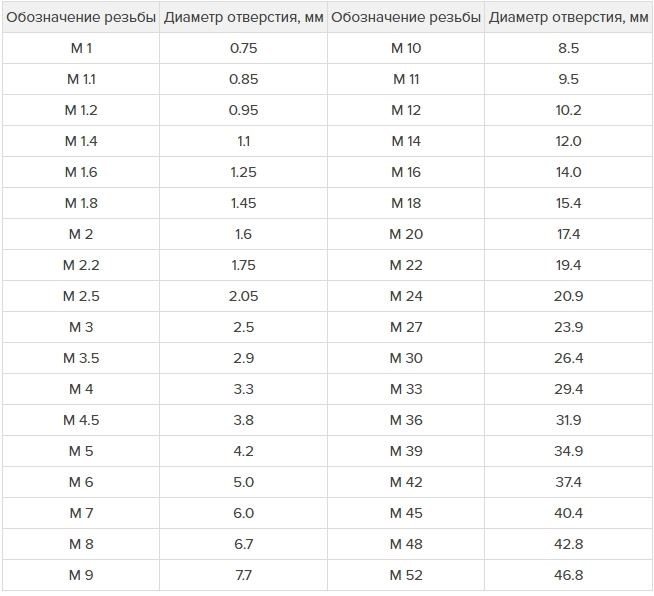

Перед тем как нарезать резьбу, изготавливают отверстие, диаметр которого определяют по стандартизированным таблицам. Если подготовить отверстие, сечение которого меньше рекомендованной величины, инструмент выйдет из строя, если больше – результат будет некачественным.

Таблица соответствия метрических резьб и диаметров отверстий для них

| Обозначение резьбы | Диаметр, мм | Обозначение резьбы | Диаметр, мм | Обозначение резьбы | Диаметр, мм |

| М 2 | 1,6 | М 8 | 6,7 | М 22 | 19,4 |

| М 2.2 | 1,75 | М 9 | 7,7 | М 24 | 20,9 |

| М 2.5 | 2,05 | М 10 | 8,5 | М 27 | 23,9 |

| М 3 | 2,5 | М 11 | 9,5 | М 30 | 26,4 |

| М 3.5 | 2,9 | М 12 | 10,2 | М 33 | 29,4 |

| М 4 | 3,3 | М 14 | 12,0 | 31,9 | |

| М 5 | 4,2 | М 16 | 14,0 | М 39 | |

| М 6 | 5,0 | М 18 | 15,4 | М 42 | 37,4 |

| М 7 | 6,0 | М 20 | 17,4 | М 45 | 40,4 |

Таблица соответствия дюймовых резьб и диаметров отверстий для них

| Размер резьбы, дюймы | Диаметр, мм | Размер резьбы, дюймы | Диаметр, мм |

| 1/8 | 8,8 | 7/8 | 28,1 |

| 1/4 | 11,7 | 1 | 30,5 |

| 3/8 | 15,2 | 1 1/8 | 35,2 |

| 1/2 | 18,9 | 1 1/4 | 39,2 |

| 5/8 | 20,7 | 1 3/8 | 41,6 |

| 3/4 | 24,3 | 45,2 |