Как определить шаг резьбы. Метрическая и дюймовая резьба. Статьи компании «Крепсила»

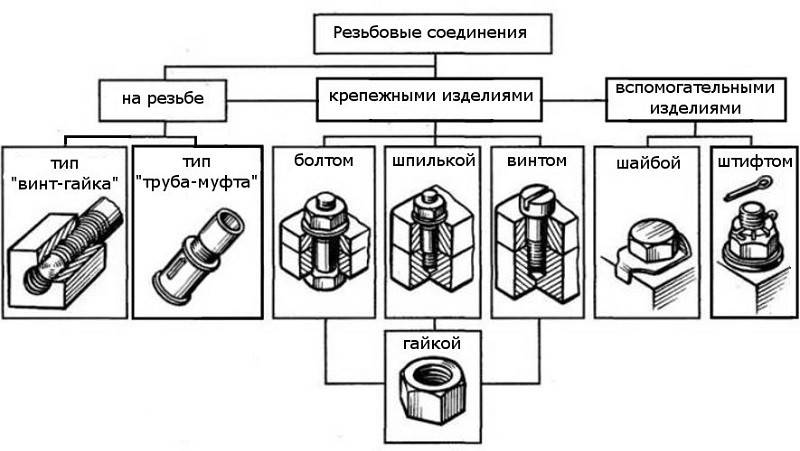

Существуют различные типы резьбы: от художественной до машиностроительной. Последняя представляет собой винтовую нарезку, нанесенную по спирали на стержень с круглым сечением или на поверхность отверстия. В современном строительстве, машиностроении и даже быту наиболее распространенными считаются две резьбовые системы — метрическую и дюймовую.

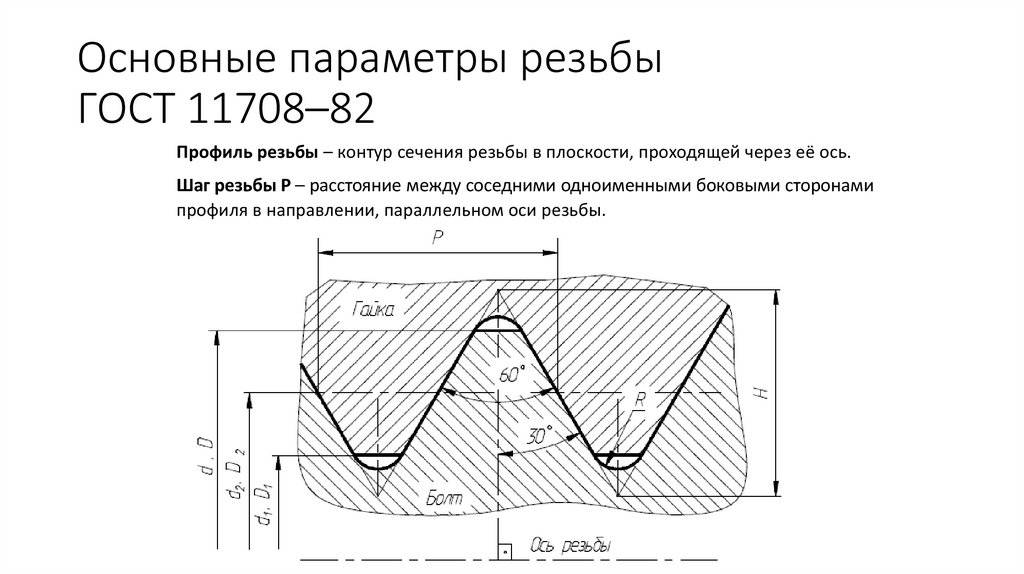

На самом деле в международной системе существует огромное количество различных стандартов. Но в русскоязычных странах принято использовать стандарт метрической резьбы ISO DIN 13:1988 с углом наклона вершины профиля. Отечественные стандарты, определяющие данный тип резьбы, — ГОСТ 24705-2004 и ДСТУ ГОСТ 16093:2019.

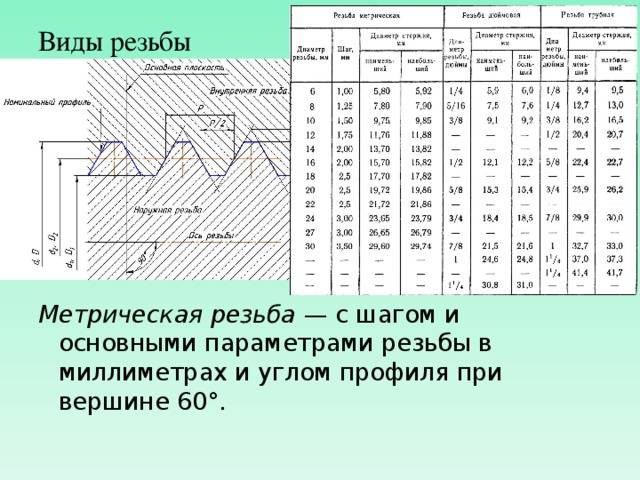

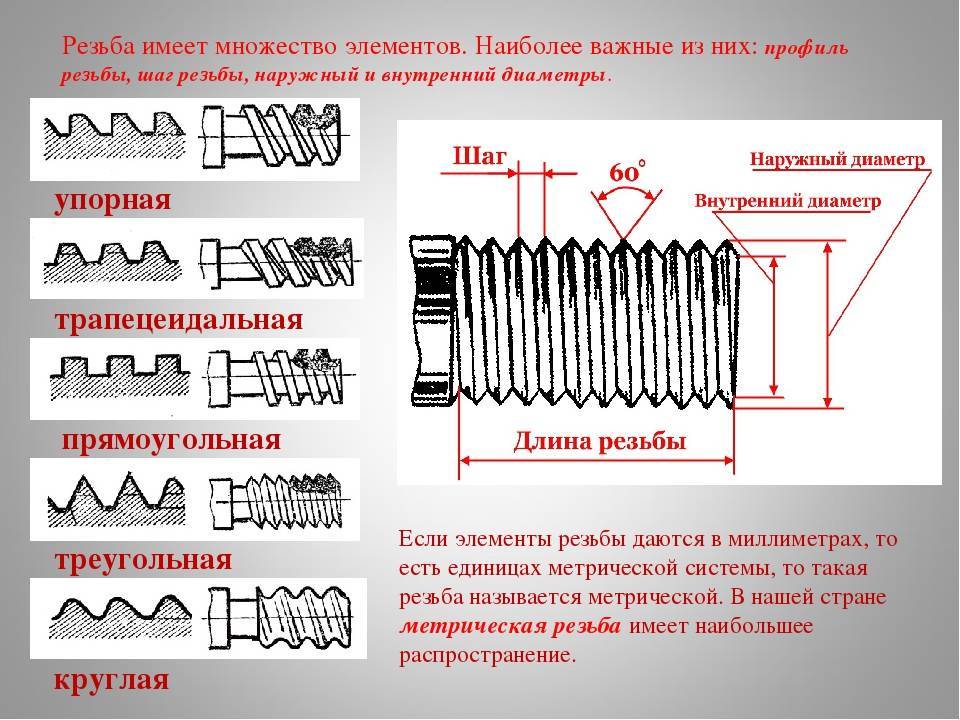

Метрическая резьба

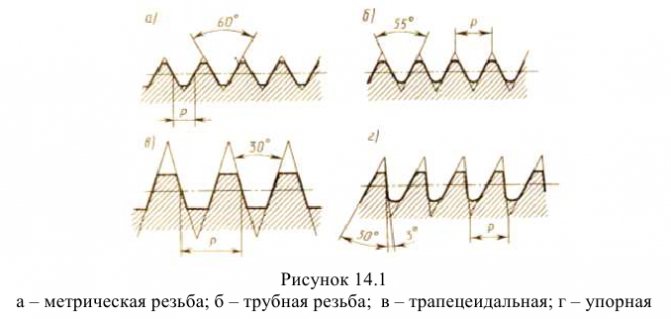

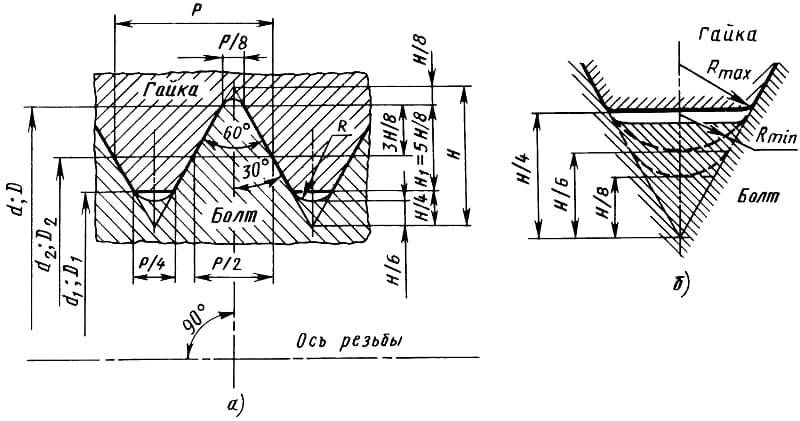

Главное отличие резьбы данного типа от подобных ей в том, что только в метрической резьбе угол профиля равняется 60° (существует еще резьба с углом 55° и 47°).

Метрическая резьба используется повсеместно, в том числе в метрическом крепеже. Из-за ее широчайшего применения потребовалось создать внушительное количество разновидностей, чтобы приспособить данную универсальную резьбу под различные ситуации.

Виды метрической резьбы

- Левая, правая.

- Однозаходная, двухзаходная, трехзаходная.

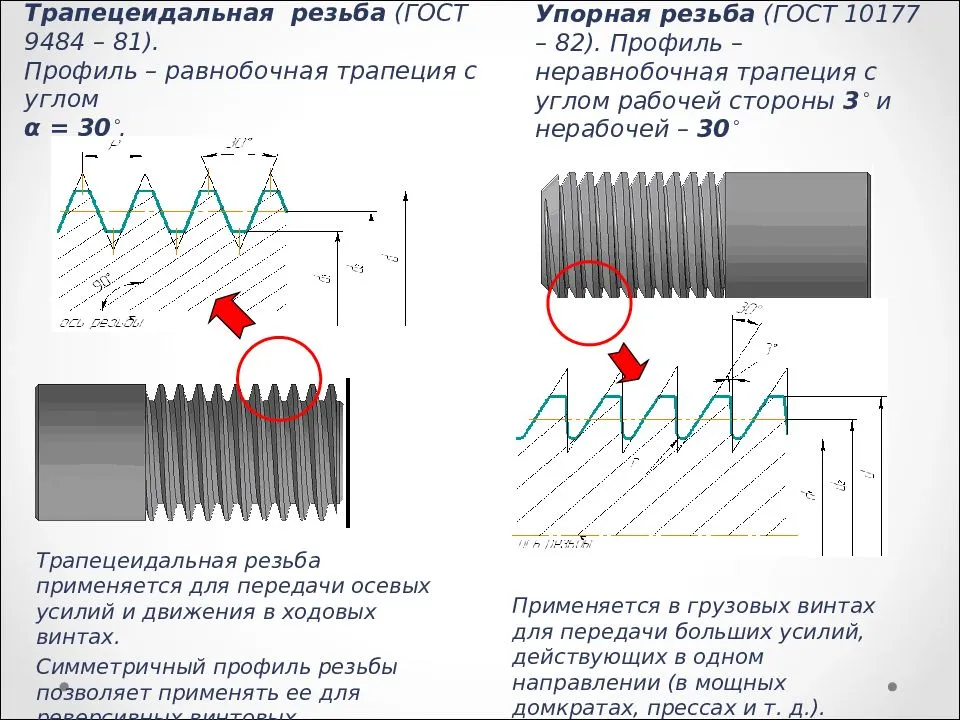

- Трапециодальная (классическая и упорная), прямоугольная, треугольная, круглая, цилиндрическая (трубная, коническая).

- Ленточная, модульная, питчевая и пр.

Левая и правая метрическая резьба

Виды метрической резьбы

Дюймовая резьба

Дюймовая резьба имеет угол профиля 55°. Главной единицей измерения дюймовой (имперской) системы, как не трудно догадаться, является дюйм. На письме он обозначается верхней кавычкой, стоящей без пробела сразу после числа: 2″.

Самыми известными стандартами дюймовой резьбы называют UNC и UNF.

Как определить шаг резьбы

Определить шаг резьбы нужно при выборе резьбонадрезного инструмента или сверла для пробуривания отверстия под элемент в какой-либо поверхности. Также необходимо тщательно подбирать друг к другу сопрягаемые элементы при организации болтового, винтового, шпилечного или иного разборного резьбового узла. Определить шаг резьбы можно различными способами.

Определение шага резьбы с помощью резьбомера (шаблона)

Такое название носит специальный инструмент, состоящий из специальных пластин (гребенок), на одной из сторон которой располагаются выступы, помогающие определить шаг резьбы. Пластины закреплены на одной или двух осях, объединенных в общем корпусе. Существуют отдельные шаблоны для метрической и дюймовой резьбы. Легко отличить их друг от друга помогает маркировка: на первых стоит знак 60°, на вторых — 55°.

Достоинство такого метода в том, что он является самым точным (при умелом обращении с инструментом). При производстве шаблонов используются специальные стали, не поддающиеся сжатию и расширению под влиянием различных температур. Это позволяет использовать резьбомеры практически в любых погодных условиях.

Определение шага резьбы с помощью линейки

Этот способ не может дать стопроцентного результата, но он прекрасно подходит для тех случаев, когда нет иного варианта решения поставленной задачи. Чтобы узнать число витков с помощью линейки, следует определить общую длину резьбового участка и посчитать количество витков на этом расстоянии. Далее требуется просто разделить длину на число подсчитанных нитей — ответ и будет полученным значением шага резьбы.

Этот способ может иметь иную модификацию. Если у вас есть кусок бумаги, то следует приложить его к резьбовому участку и сильно прижать. На получившемся отпечатке делают замер (с помощью линейки или иного измерительного инструмента) сразу нескольких участков: двух, трех или больше, — а после разделить длину выбранного участка на количество витков в ней. Процесс аналогичен описанному в предыдущем абзаце.

Определение шага резьбы с помощью штангенциркуля

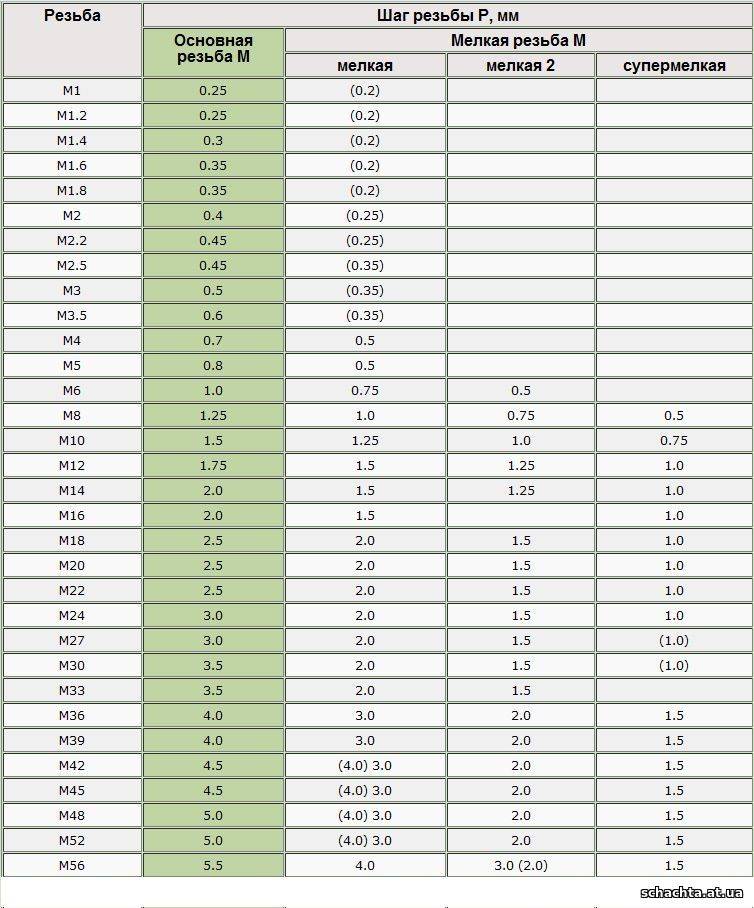

Для этого следует произвести измерения так, как показано на рисунке. Полученное значение соотнести с тем, которое приводится в таблице, и узнать правильное значение шага для метрической или дюймовой системы соответственно.

Таблица соответствия диаметром и шагов метрической резьбы

| Наружный диаметр, мм | Внутренний диаметр, мм | Шаг резьбы, витков на дюйм | Шаг резьбы | BSP | Метрика | Дюйм UNF | Дюйм NPT |

| 9,3-9,7 | 8,5-8,9 | 28 | — | 1/8″ | — | — | — |

| 9,3-9,7 | 8,5-8,9 | 27 | — | — | — | — | 1/8″ |

| 9,7-9,9 | 8,2-8,6 | — | 1,5 | — | M10x1,5 | — | — |

| 10,9-11,1 | 9,7-10,0 | 20 | — | — | — | 7/16″-20 | — |

| 11,6-11,9 | 10,2-10,6 | — | 1,5 | — | M12x1,5 | — | — |

| 12,4-12,7 | 11,3-11,6 | — | — | — | — |

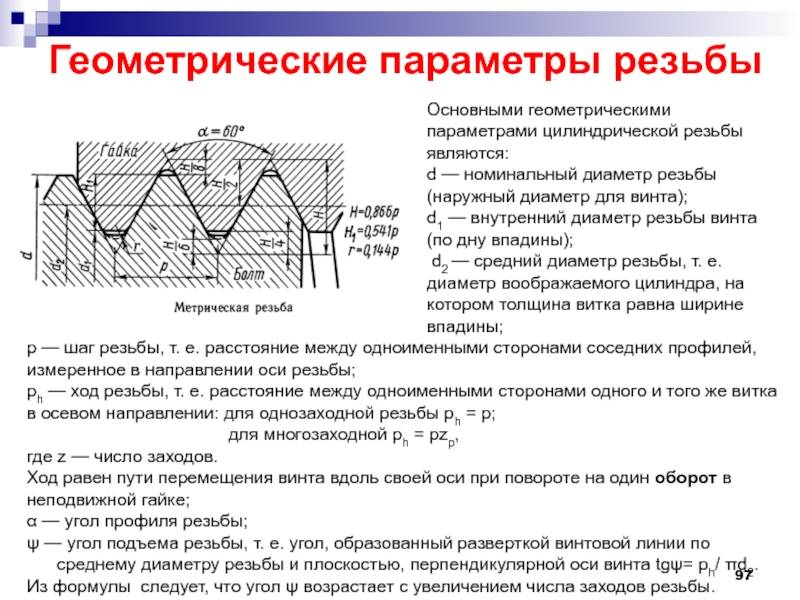

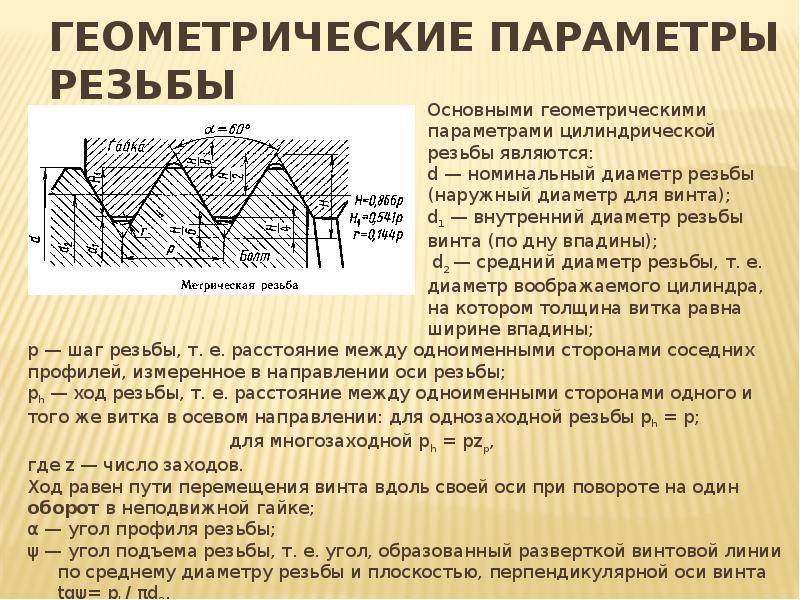

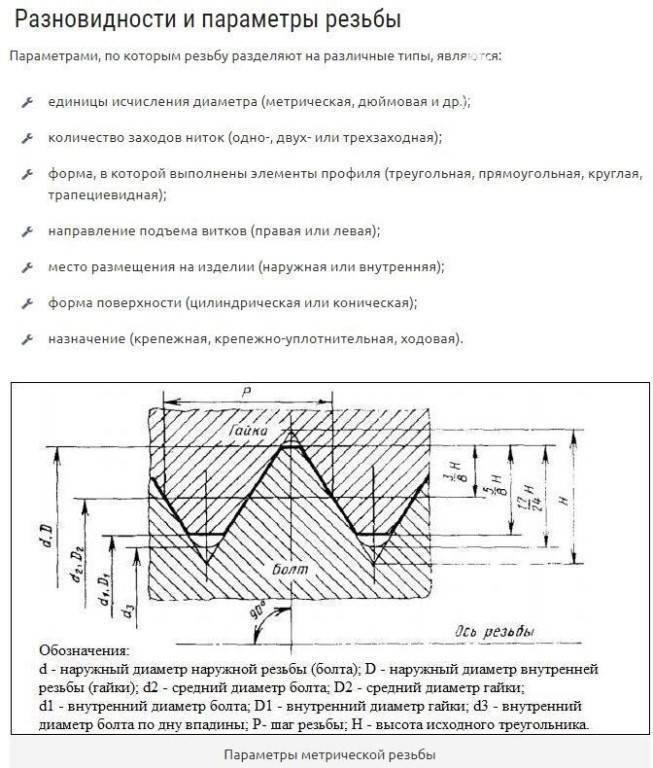

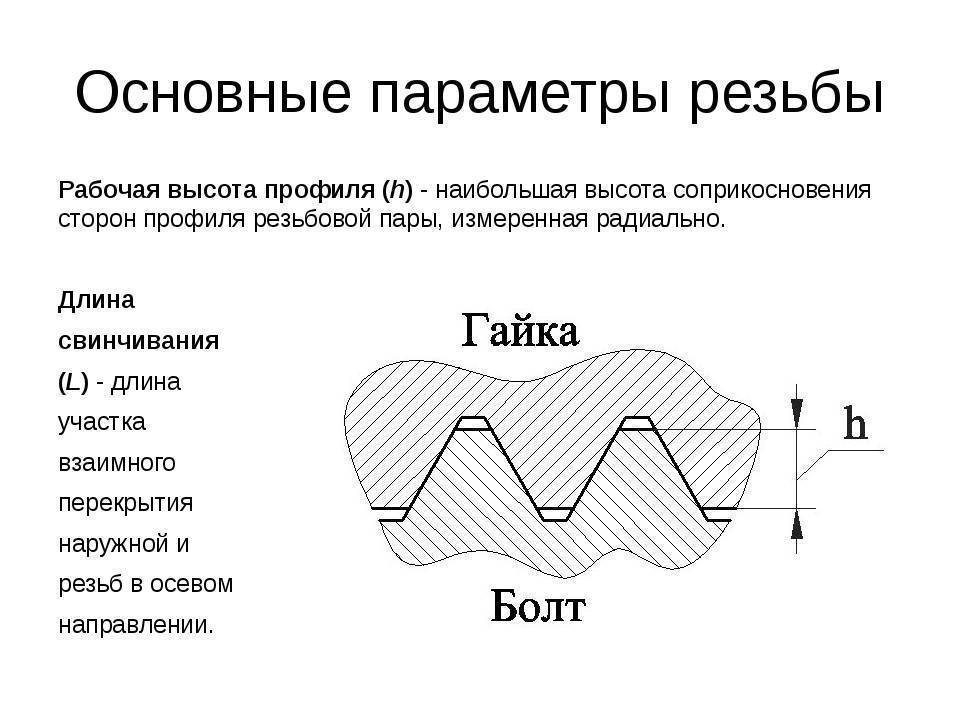

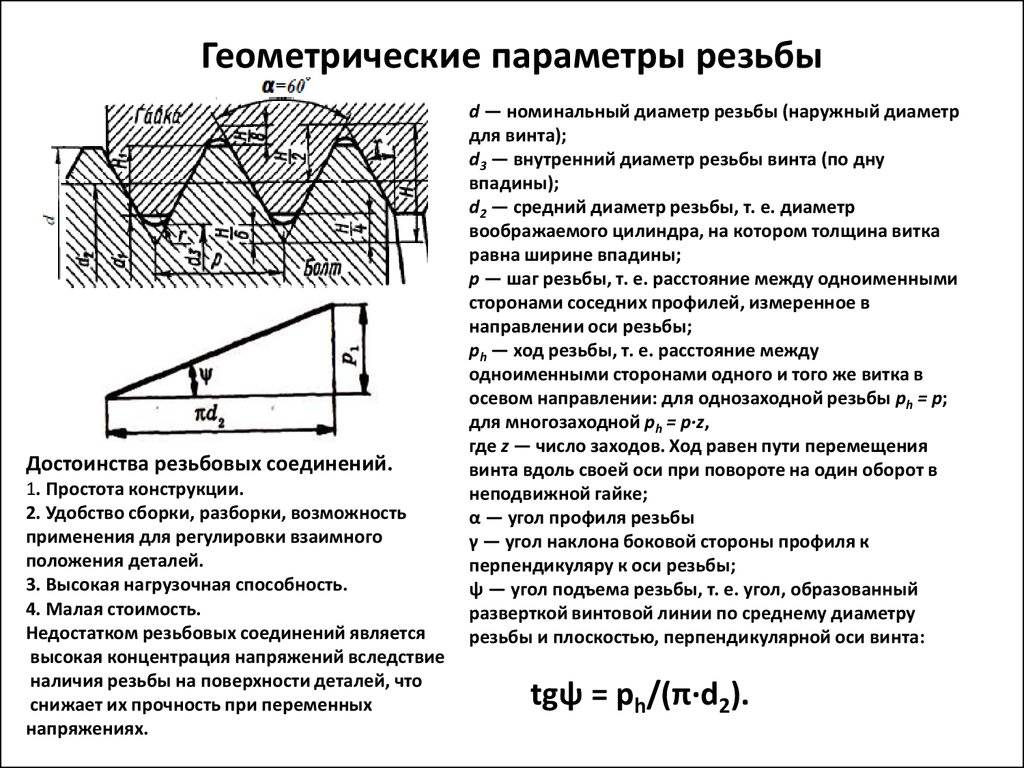

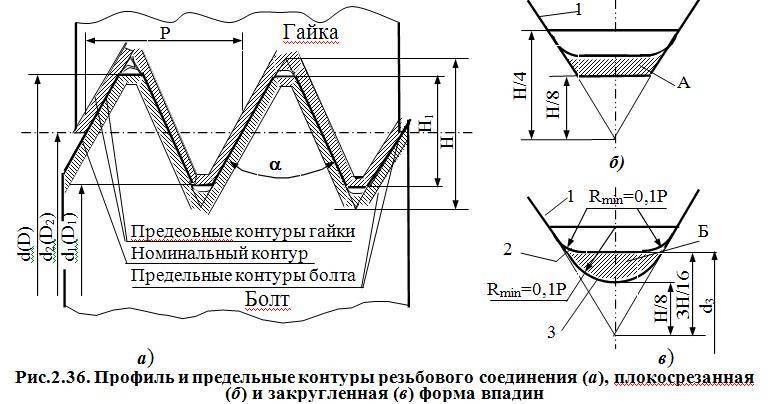

Понятие о допусках резьбовых соединений

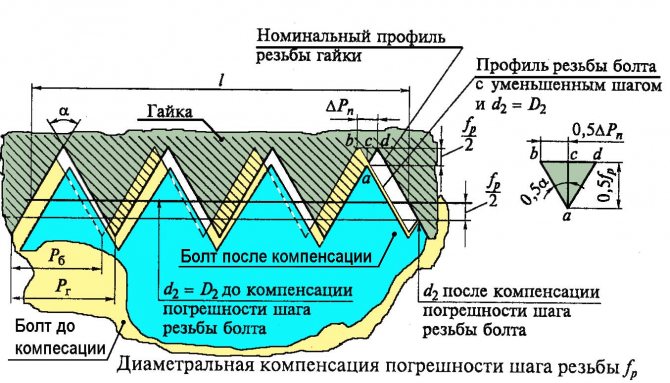

Когда изготавливаются резьбы, их действительные профили имеют некоторые отклонения от теоретических. Поэтому для того, чтобы гарантированно обеспечить сопряжение резьбовых деталей, а также достичь их взаимозаменяемости, эти отклонения регламентируются допусками.

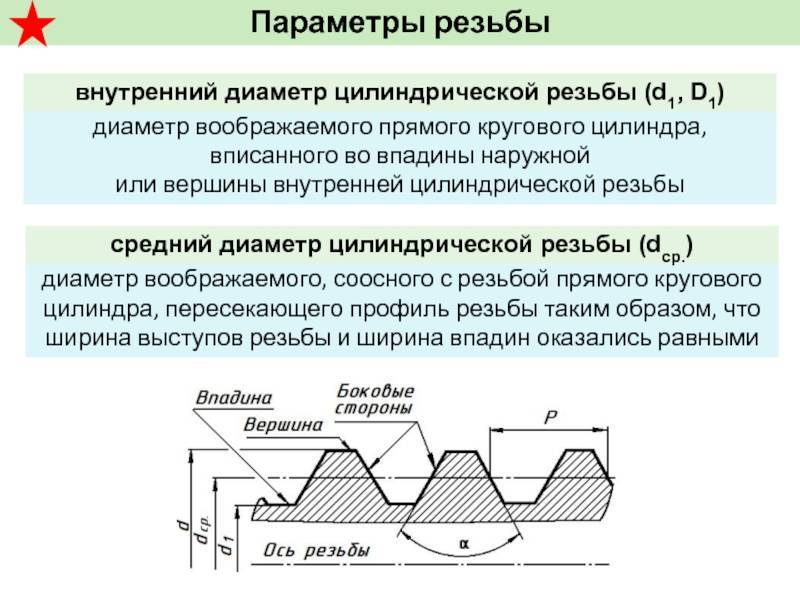

Средний диаметр резьбы является тем основным показателем, который характеризует резьбовое соединение. Наиболее широко применяемой посадкой при резьбовых соединениях является скользящая, когда этот показатель равняется наименьшему среднему диаметру резьбы гайки и наибольшему среднему диаметру резьбы болта.

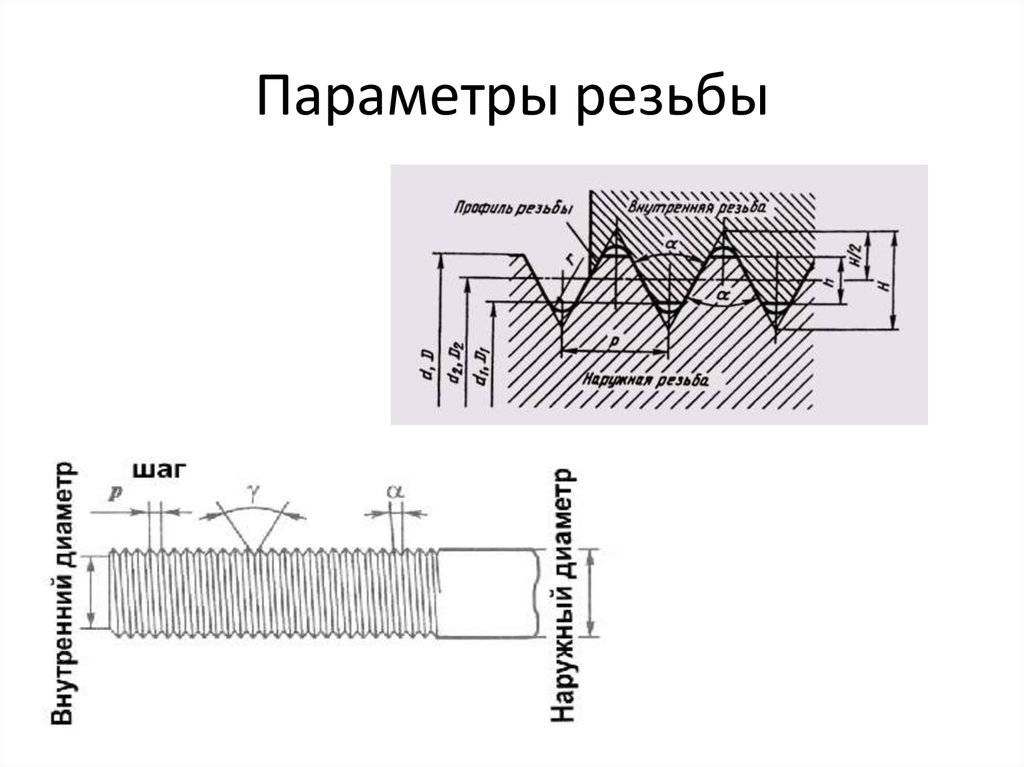

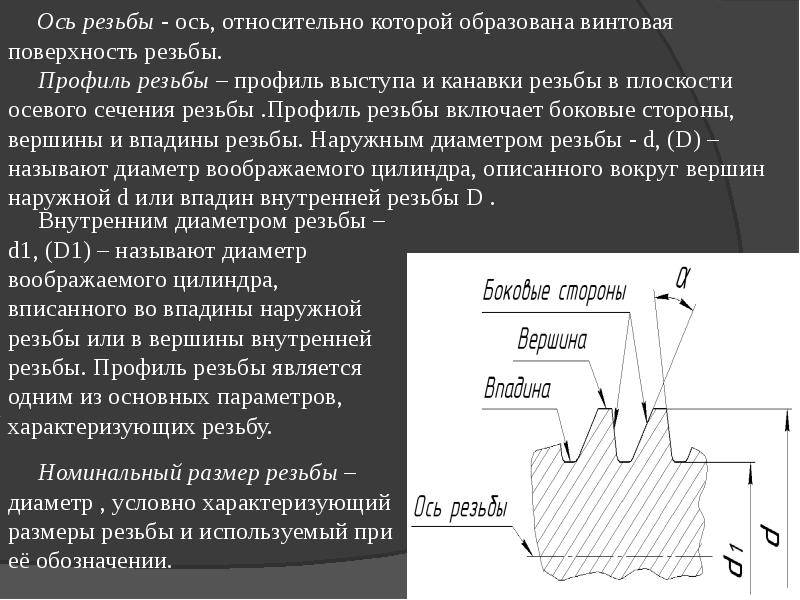

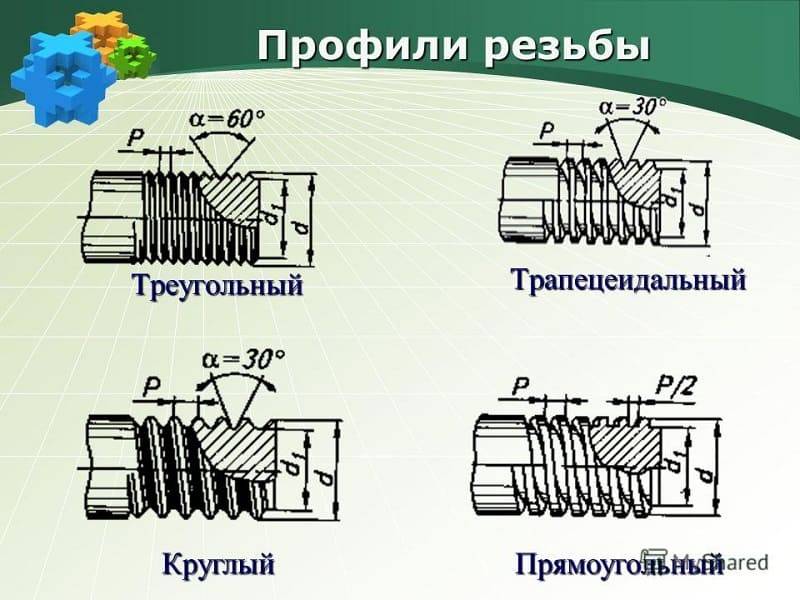

Профиль резьбы

Под профилем следует понимать контур сечения, который имеет виток резьбового соединения в проходящей через его ось плоскости. Иными словами, это геометрическая фигура, получаемая в плоскости, которая проходит через ось. Резьбы классифицируются на:

- треугольные;

- трапецеидальные;

- прямоугольные;

- круглые;

- упорные.

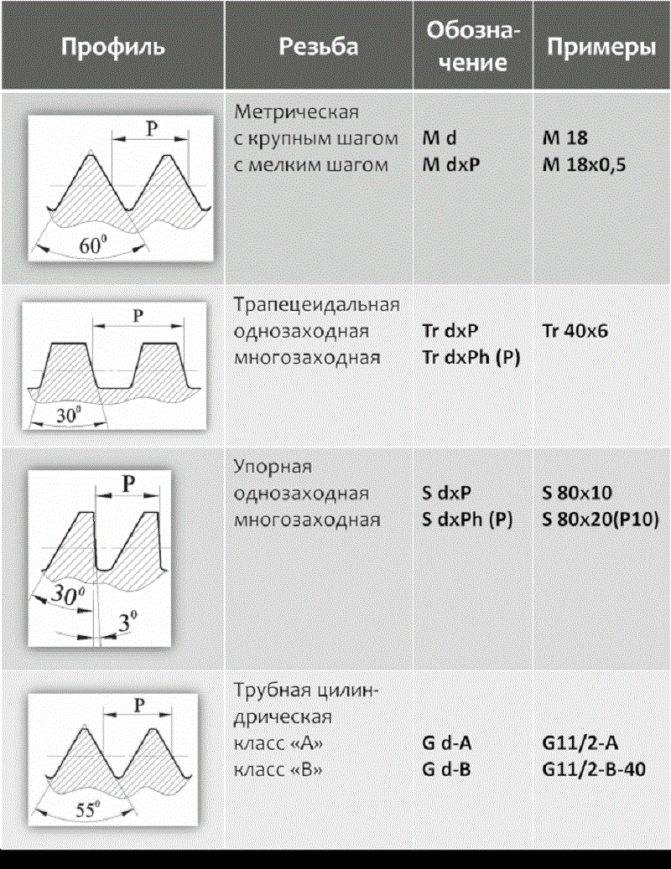

| Вид | Форма и размеры профиля | Типы | Применение |

| Треугольная | Равнобедренный треугольник: · у метрической – угол при вершине 60°; · у дюймовой – 55°; · у трубной — 55°. Высота: H1 = 0,5p · tg(60) * | · метрические; · дюймовые; · трубные | 1. метрическая – основной вид соединений; 2. дюймовая – в современных изделиях применение не допускается; 3. трубная – герметичное соединение труб и арматурных деталей трубопроводов. |

| Трапецеидальная | Равностороння трапеция с углом 30°. Высота: H1 = 0,5p | · однозаходная (образуется одним выступом); · многозаходная | Передача движений (вращательно-поступательных и вращательных) в тяжело нагруженных соединениях. |

| Прямоугольная | Нестандартный профиль в виде квадрата или прямоугольника | — | Грузовые, ходовые винты – для передачи движения в тяжело нагруженных крепежных соединениях. Обязательно указание всех размеров соединения на чертежах. |

| Круглая | Закругленный профиль из дуг, которые связаны прямолинейными участками, угол профиля 60° | — | Преимущества – продолжительный срок службы и высокое сопротивление при нагрузках. Используется на деталях: · которые часто свинчиваются; · работают в средах с высоким загрязнением; · на тонкостенных элементах деталей, где резьба накатана или выполнена штамповкой. Пример использования: стяжки в вагонах, арматура пожарной техники, цоколь электролапмы. |

| Упорная | Неравнобочная трапеция, угол рабочей стороны 3°, нерабочей – 30°. Высота: H1 = 0,75p | · однозаходная; · многозаходная | В домкратах, прессах – для передачи значительных усилий, которые действуют в одном направлении. |

Примечание: *р – шаг

Выбор профиля оказывает влияние на показатели прочности, технологичности и силы трения в крепежном соединении.

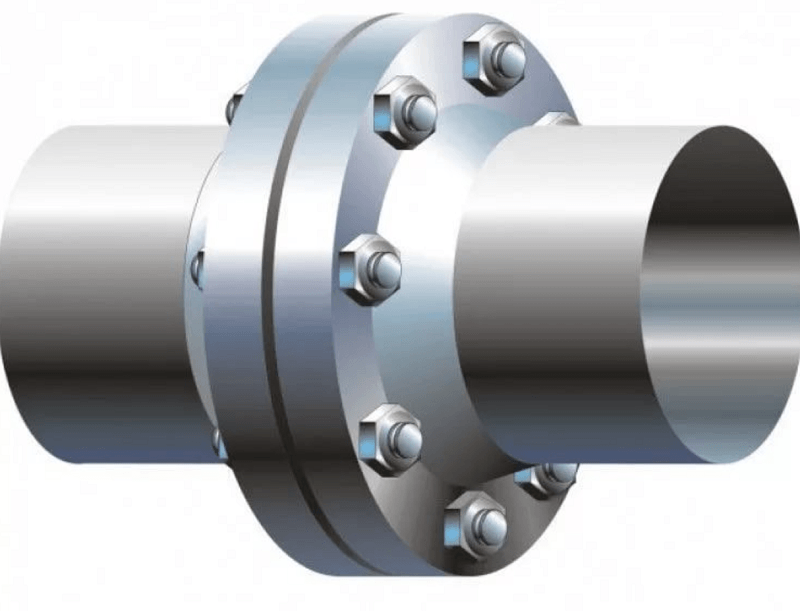

Соединение тонкостенных деталей

Если необходимо соединить тонкостенные детали, то напрямую применить резьбовое соединение не удастся: слишком малое для надежного удержания крепежа число витков может поместиться на толщине детали. В таких случаях применяют фланцевое соединение. В этом случае кромка детали, прилегающая к месту соединения, усиливается путем специальной штамповки или наварки фланца – утолщения, в котором делаются отверстия, и нарезается резьба. Если конфигурация изделия позволяет, то иногда вместо полноценного фланца приваривают лишь гайки в местах крепления.  Если же соединяемые детали представляют собой цилиндры одинакового диаметра и толщины, существует еще один способ: на одной цилиндрической поверхности нарезается внутренняя, а на другой – внешняя резьба одного номинального диаметра. Далее детали навинчиваются друг на друга. Такой способ соединения не предполагает приложения больших усилий к месту крепления и используется для малонагруженных конструкций, таких, например, как цилиндрические кожухи приборов.

Если же соединяемые детали представляют собой цилиндры одинакового диаметра и толщины, существует еще один способ: на одной цилиндрической поверхности нарезается внутренняя, а на другой – внешняя резьба одного номинального диаметра. Далее детали навинчиваются друг на друга. Такой способ соединения не предполагает приложения больших усилий к месту крепления и используется для малонагруженных конструкций, таких, например, как цилиндрические кожухи приборов.

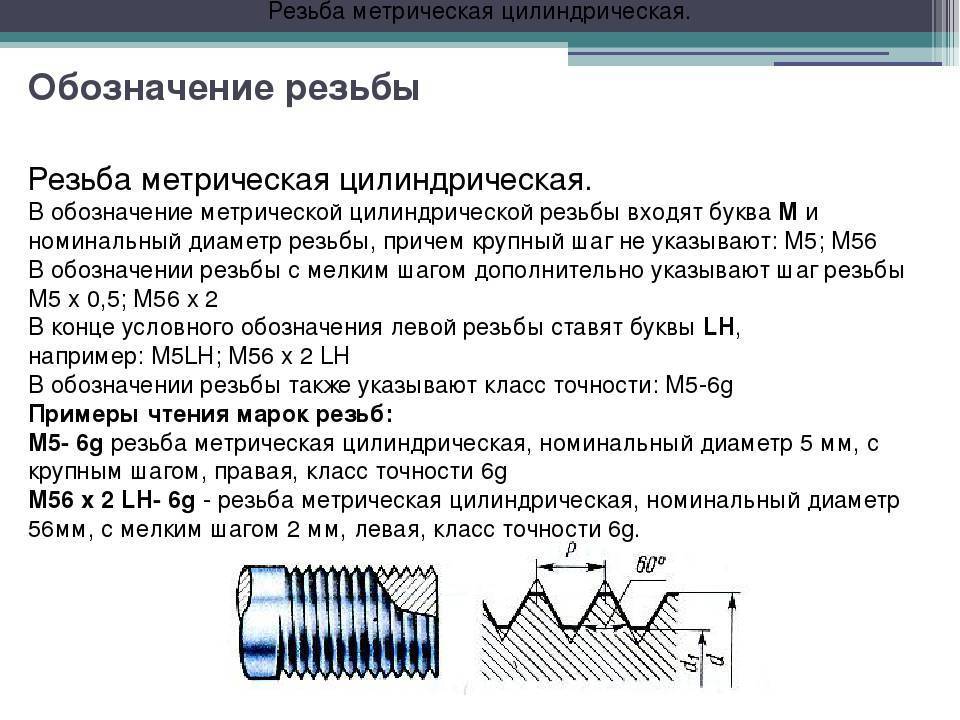

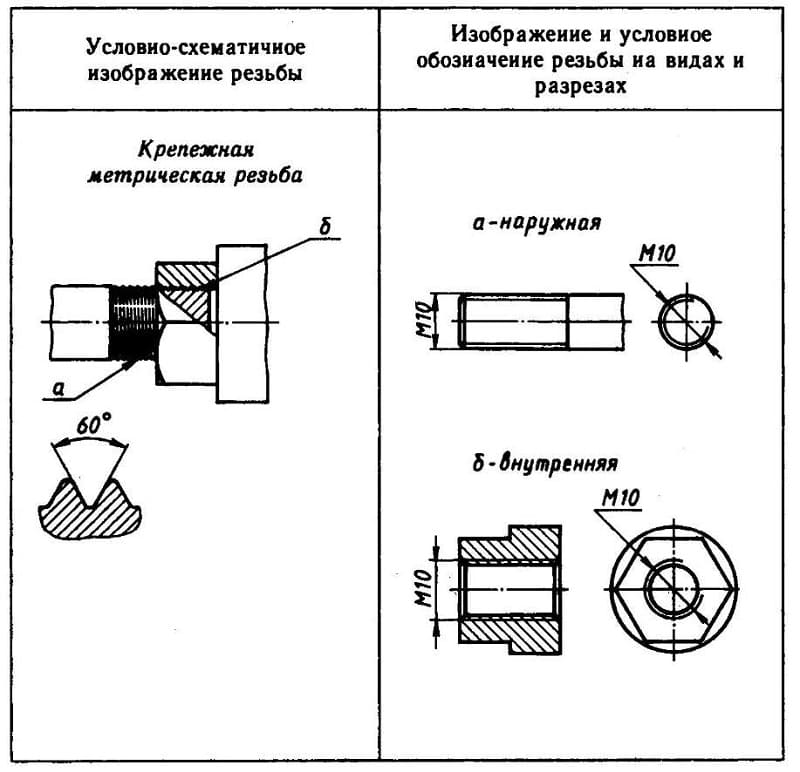

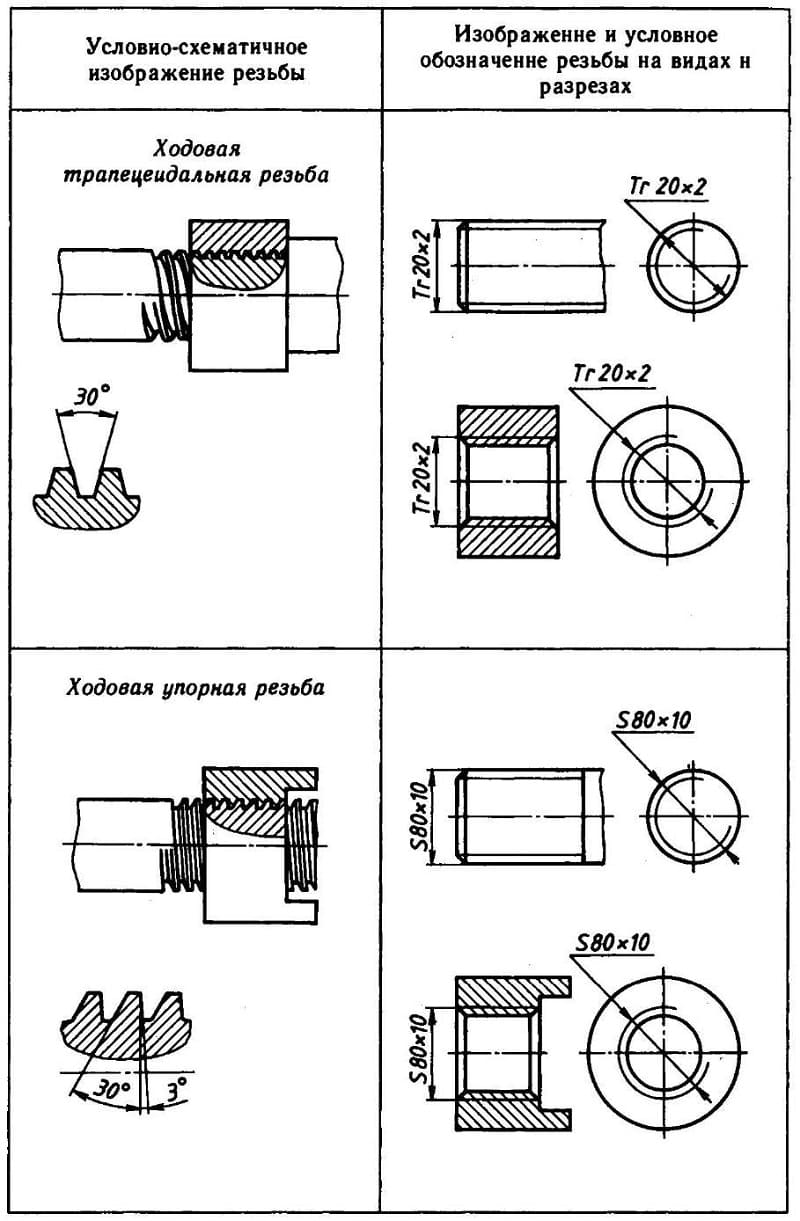

Изображение и обозначение резьбы на чертежах

Резьбовая поверхность представлена сложной формой, которая образуется при винтовом движении плоского контура. Подобное соединение сегодня применяется крайне часто. Именно поэтому были приняты определенные стандарты по их обозначению на чертеже. Для упрощения задачи по созданию проектной документации сложный профиль обозначается условно. Обозначение резьбы можно охарактеризовать следующим образом:

Зачастую при отображении разреза применяется тонкая линия, которая немного заходят на штриховку. Для обозначения подобного соединения на выносных размерных линиях указывается тип соединения (к примеру, «М» указывает на метрическую). Следующая цифра отображает диаметральный размер.

В некоторых случаях применяется условное обозначение резьбы, связанное с отображением профиля. Подобная выноска требуется для обозначения угла между отдельными витками.

При создании ответственных и высокоточных изделий указывается допуск размеров

Как правило, для этого отображается выносная полка или обычные размерные линии.

Шероховатость образующейся поверхности также имеет важное значение при создании качественных и ответственных крепежных элементов.

Изображение метрической резьбы

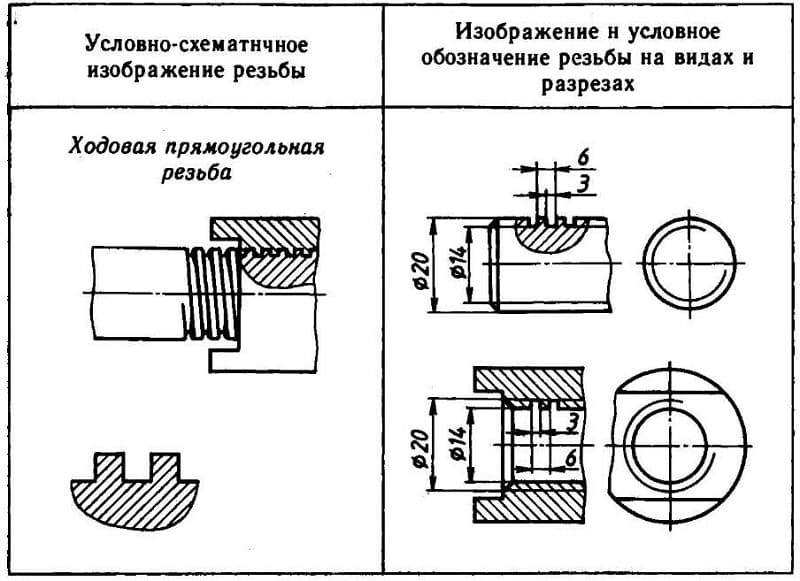

Изображение ходовой резьбы

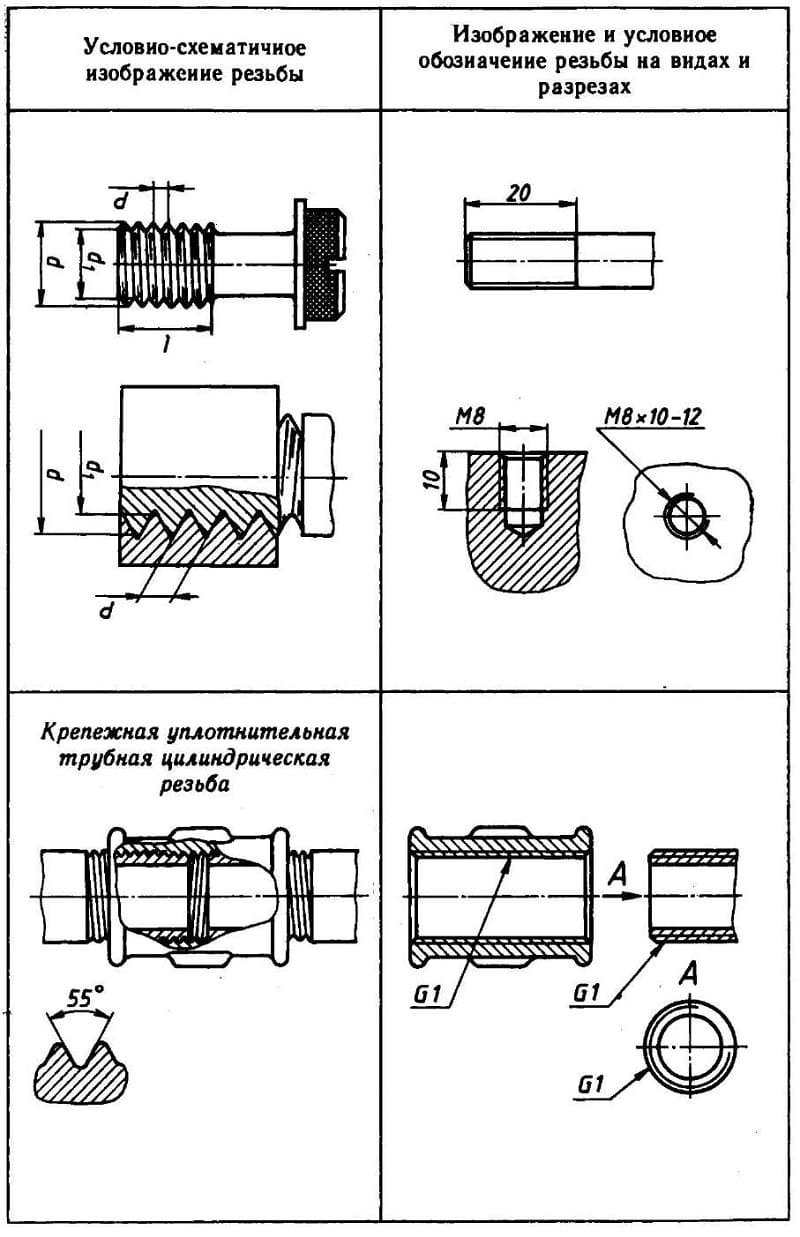

Изображение крепежной резьбы

Изображение упорной и трапецеидальной резьб

Схематическое обозначение конической резьбы практически не отличается от метрической. В некоторых случаях витки изображаются в оригинальном виде. Однако, изобразить ее довольно сложно, поэтому чаще всего применяется условное обозначение.

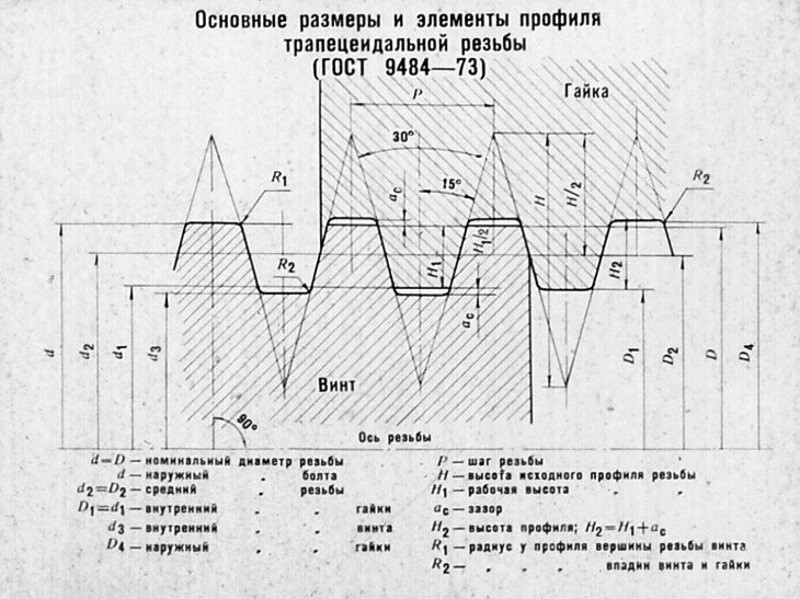

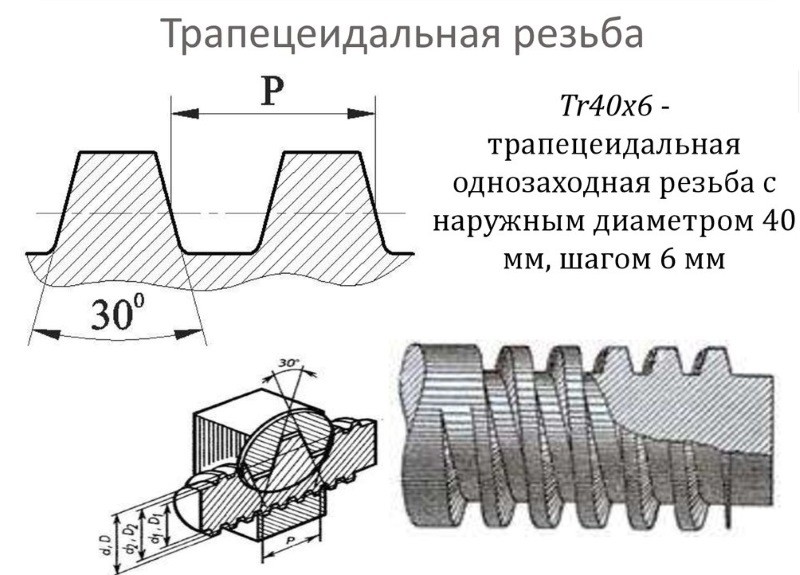

Особенности трапецеидальной резьбы

Угол профиля трапецеидальной резьбы составляет 15–40° и образует форму трапеции. Угол подъема равняется 30°. Угловой коэффициент профиля, тип смазки и материал влияют на показатели трения. Трапецеидальная резьба, благодаря свойству самоторможения, позволяет заготовке не деформироваться при сильных нагрузках. Она обладает лучшей износоустойчивостью, в отличие от трубной резьбы.

Наибольшим эффектом обладают трапецеидальные резьбы, обладающие средним шагом. Они способны обеспечить умеренные показатели точности осевых перемещений и износостойкости обрабатываемой детали. Измерение среднего шага производится при помощи штангенциркуля. Для проведения расчетов достаточно посчитать количество и провести замер протяженности стержня. Результат деления этих величин будет являться значением усредненного шага.В связи с тем, что трапецеидальная резьба является метрической, величина шага указывается в миллиметрах. На чертеже она имеет следующую маркировку:

- обозначение латинскими буквами “Tr”;

- указание значений диаметра и шага в мм;

- обозначение левой однозаходной при помощи латинских символов “LH”.

Пример маркировки: Tr25x5LH – резьба с профилем в форме трапеции, однозаходная левая, длина диаметра составляет 25 мм, величина шага равняется 5 мм. Определить основные размерные параметры возможно также при помощи ГОСТ 9484-81.

Трапецеидальная резьба обладает следующими преимуществами:

- Радиальные зазоры возможно выявить при помощи размещения резьбы посередине диаметра.

- В отличие от дюймовой резьбы, она обладает преобразовательной функцией, превращая вращение изделия в поступательные движение. Преобразование осуществляется посредством гайки и винта. От этой функции зависит производительность и устойчивость рабочих инструментов.

- Предоставляется возможность конструировать и демонтировать более комплексные устройства и предметы неограниченное количество раз.

- Облегчает процесс сбора и разбора деталей, благодаря самостоятельному регулирования силы сжатия.

- Упрощенный процесс изготовления заготовок в различных вариациях. Качество разработанных деталей определяется от материала исходной заготовки.

Несмотря на большое количество достоинств, она имеет несколько недостатков:

- В результате сильного трения возникает большое напряжение на впадинах резьбы.

- Этот вид нарезания нельзя использовать при обработке механизмов, обладающих высокими показателями вибрации. В противном случае это может привести к самостоятельному выкручиванию винтов.

- Высокая стоимость. Многозаходные резьбы стоят дороже однозаходных. Цена зависит от материалов, количества затраченного времени, технологической базе и объема используемой электроэнергии.

Из-за данных особенностей трапецеидальная резьба используется в узконаправленных отраслях производства в небольшом количестве.

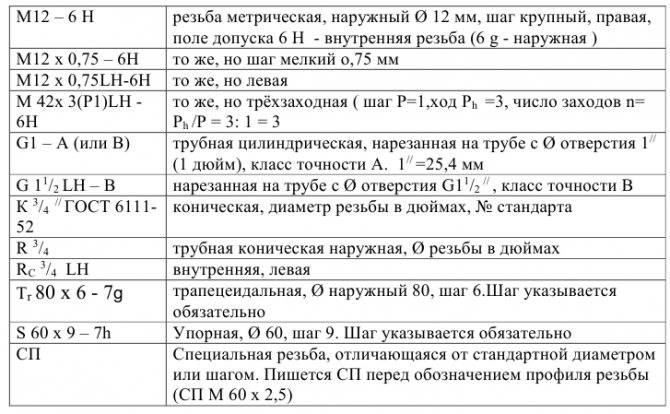

Классификация резьб, обозначение резьбы на чертеже

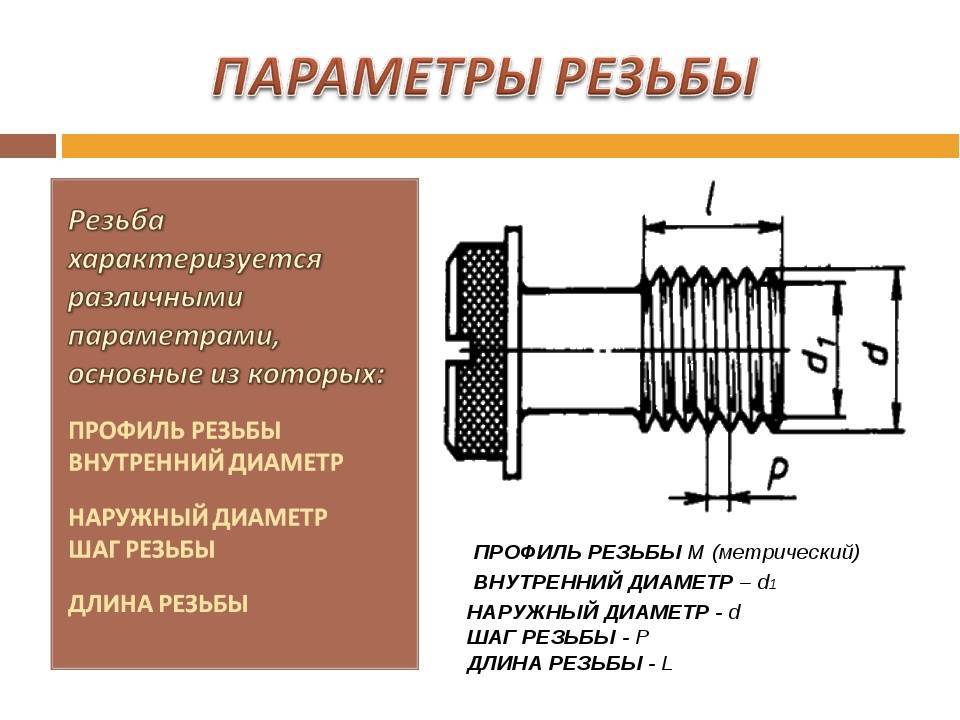

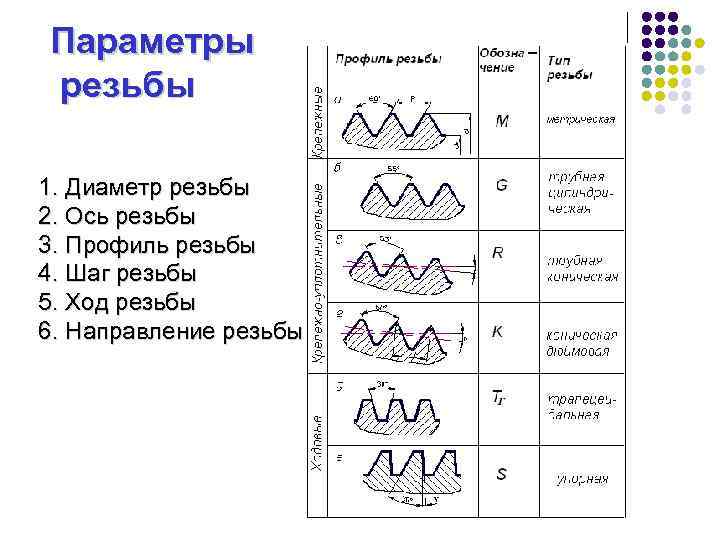

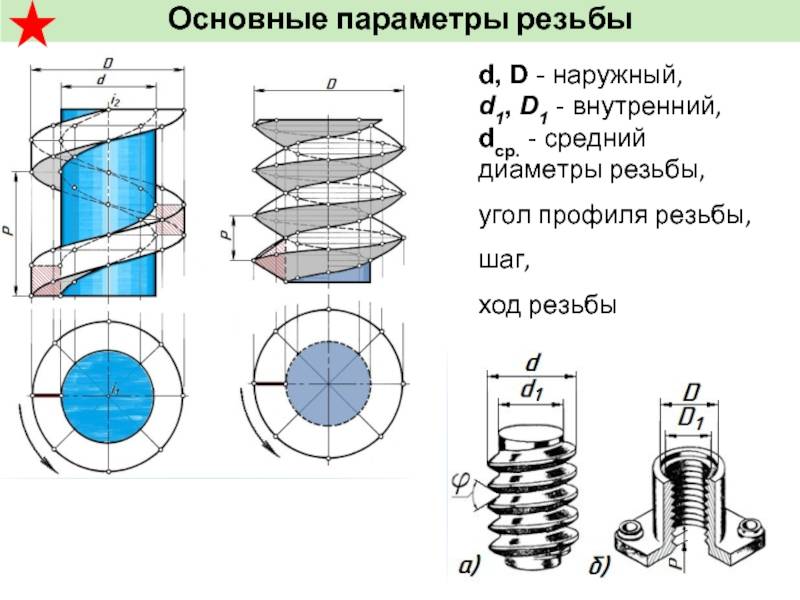

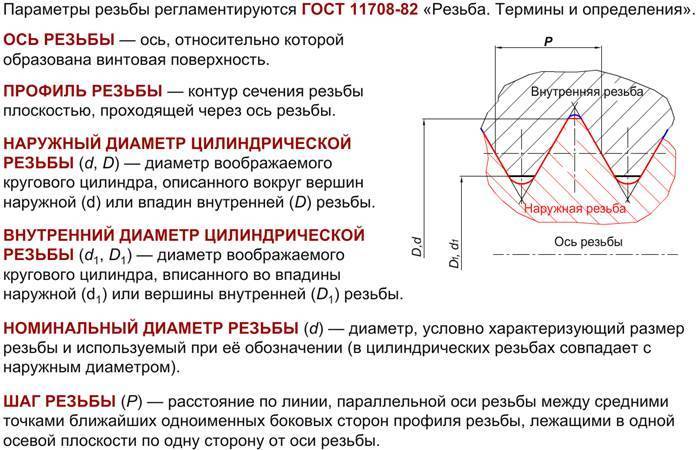

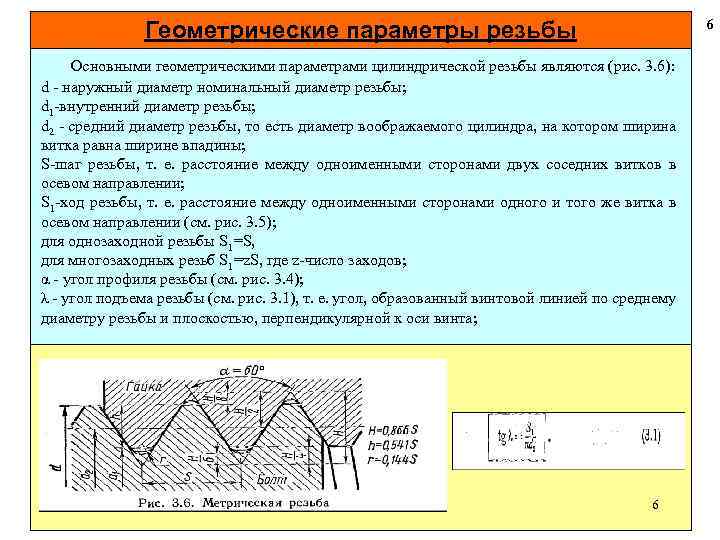

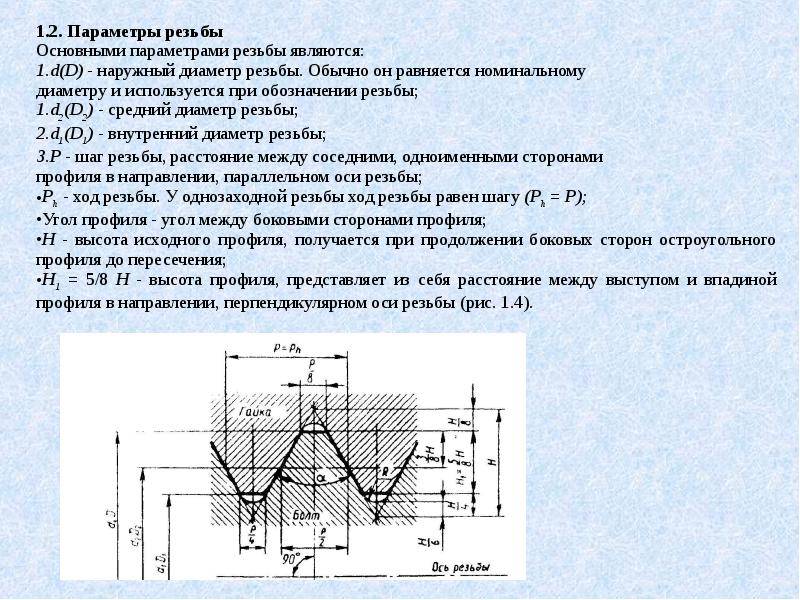

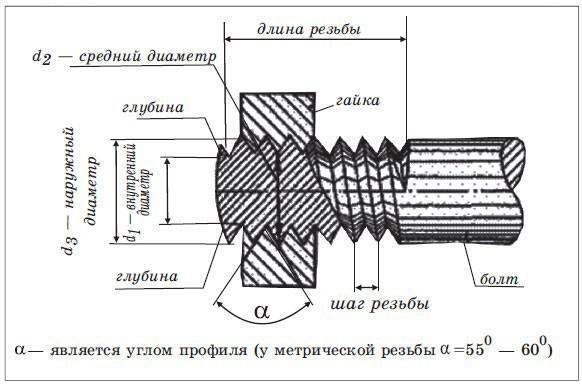

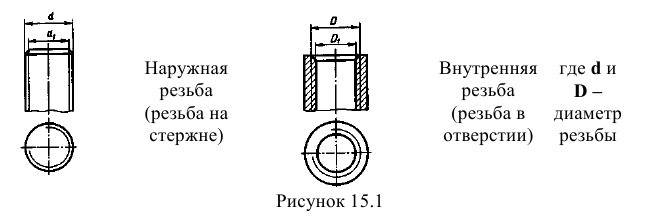

В машиностроении применяются стандартные цилиндрические и конические резьбы разных типов, отличающихся друг от друга назначением и параметрами. Основным элементом резьбы является её профиль (рисунок 14.1).

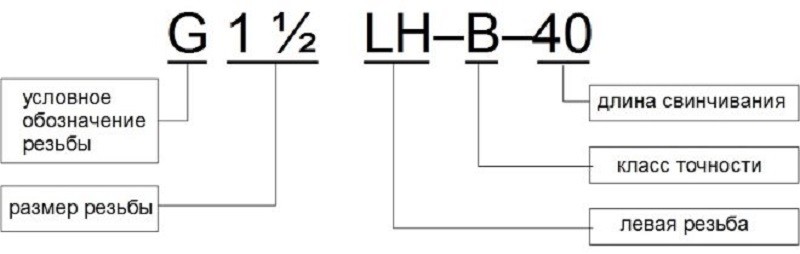

Обозначение резьбы включает в себя буквенное обозначение типа резьбы и параметры резьбы. При обозначении резьбы указывается её наружный диаметр (больший по размеру).

Для всех резьб, кроме конической и трубной цилиндрической, обозначения наносят к наружному (большему) диаметру и проставляют над размерной линией, на ее продолжении или на полке (рисунок 2).

Заказать чертежи

Винтовая линия. Основные параметры резьбы. Изображение резьбы

В технике широко применяются изделия с винтовыми поверхностями. Это крепежные изделия, применяемые для соединения деталей машин и механизмов (болты, гайки, винты, шпильки, детали с резьбой для соединения двух деталей), детали с винтовыми поверхностями, применяемые для преобразования вращательного движения в поступательное (червяк в паре с червячным колесом).

- Винтовую линию получают при помощи резца.

- Резьбу получают при помощи резца или метчика и плашки.

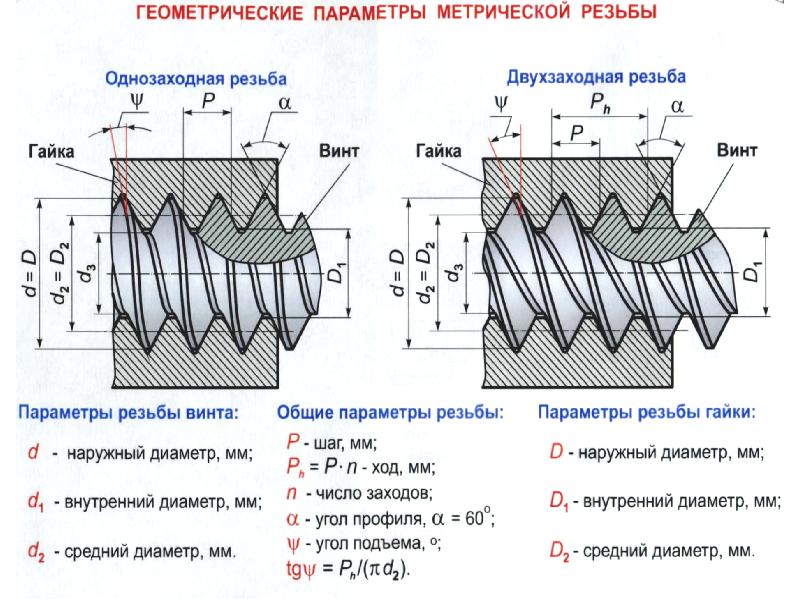

- Резьба характеризуется шагом и ходом .

- Различают правые и левые винтовые поверхности.

- Подъём винтовой линии вправо даёт правую резьбу (рисунок а). б) — левая резьба

В зависимости от числа винтовых линий резьбы делятся на одно — и многозаходные.

На рисунке в) представлена двухзаходная резьба (n = 2)

Шаг резьбы — это расстояние между двумя соседними винтовыми выступами.

Ход резьбы — расстояние между двумя соседними винтовыми выступами одной и той же винтовой линии.

, где — число заходов

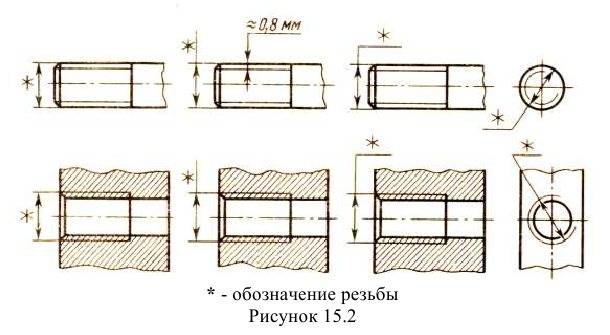

Вычерчивание проекции винтовой поверхности является весьма трудоемким процессом. Поэтому на чертежах резьба изображается условно — сплошной тонкой линией (впадины резьбы), причём на видах, где стержень или отверстие проецируются в виде окружности, резьбу изображают дугой окружности, приблизительно равной окружности, разомкнутой в любом месте, но не на центровых линиях.

Расстояние между сплошными основной и тонкой линиями — не менее 0,8 мм и не более шага резьбы.

Границу резьбы проводят до линии наружного диаметра резьбы сплошной основной толстой линией.

Невидимую резьбу показывают штриховыми линиями одной толщины по наружному и по внутреннему диаметру

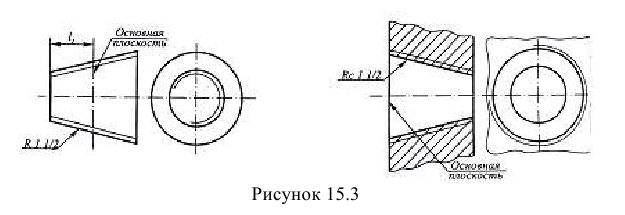

Обозначение конических резьб и трубной цилиндрической относят к контуру резьбы (основная сплошная линия) и наносят только на полке линии-выноски (рисунок 15.3).

Прямоугольная резьба с нестандартным профилем изображается, как показано на рисунке 15.4, с нанесением всех размеров. Дополнительные сведения — число заходов, направление резьбы и т. д. — наносят на полке линии-выноски с добавлением слова «Резьба».

Элементы и параметры прямоугольной резьбы можно показывать и на выносном элементе (рисунок 15.5).

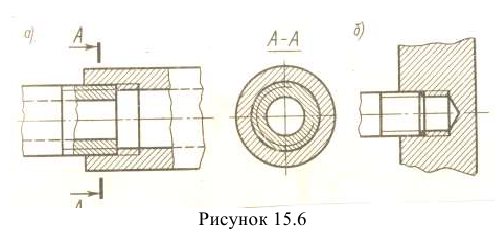

Следует твердо запомнить правило: в резьбовых соединениях, изображенных в разрезе, резьба стержня закрывает резьбу отверстия (рисунок 15.6 а,б)

Обратить внимание на то, что на разрезах штриховка доводится до сплошных основных линий

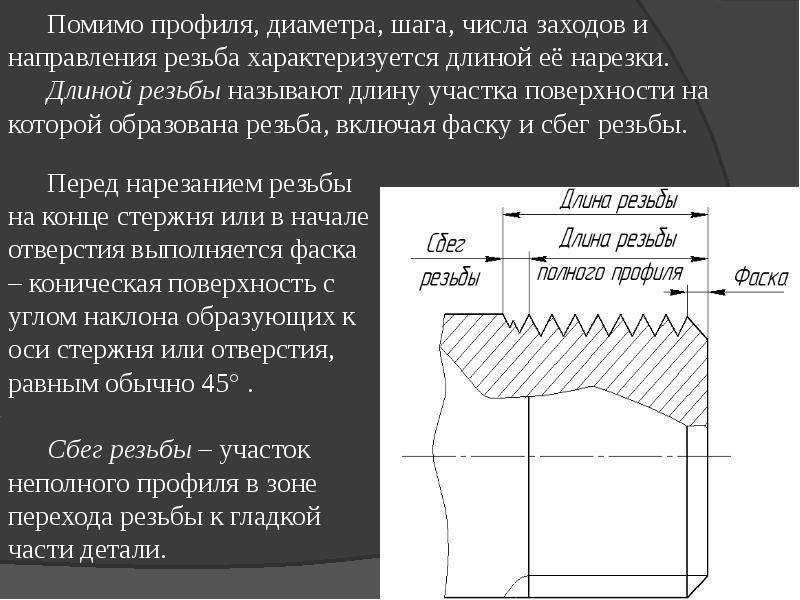

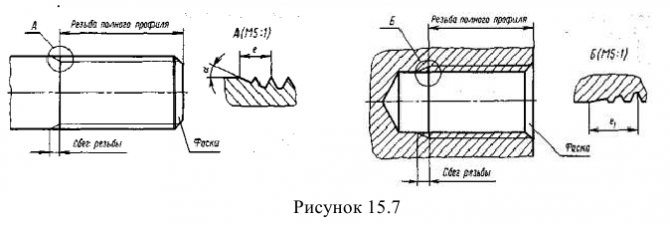

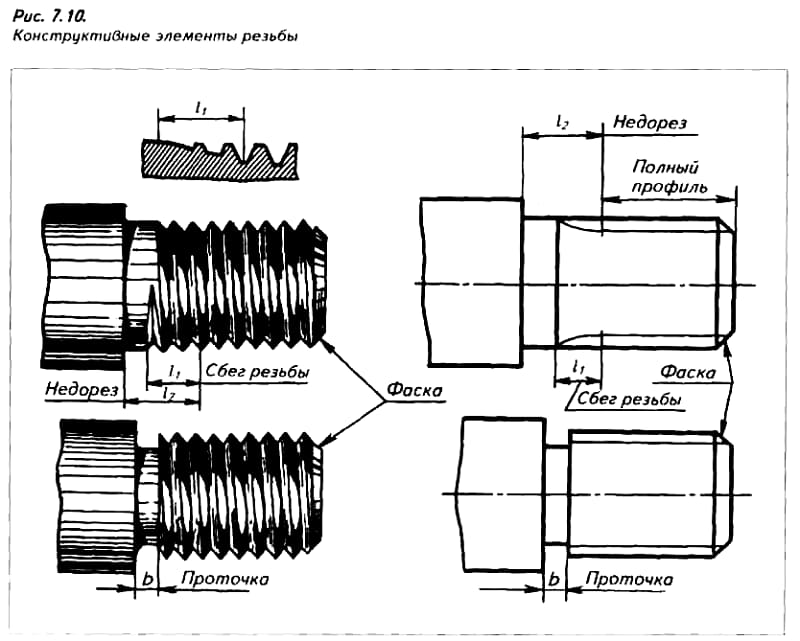

Сбег резьбы — это длина участка неполного профиля в зоне перехода от резьбы к гладкой части детали. Обычно его не изображают (рисунок 15.7)

Фаска — Скошенная часть поверхности детали у торца или в местах перехода, облегчающая её сборку с другими деталями (скошенная кромка стержня или отверстия).

На стержне меньший диаметр фаски меньше внутреннего диаметра резьбы. В отверстии больший диаметр фаски больше наружного диаметра резьбы.

Линия резьбы должна пересекать линию фаски.

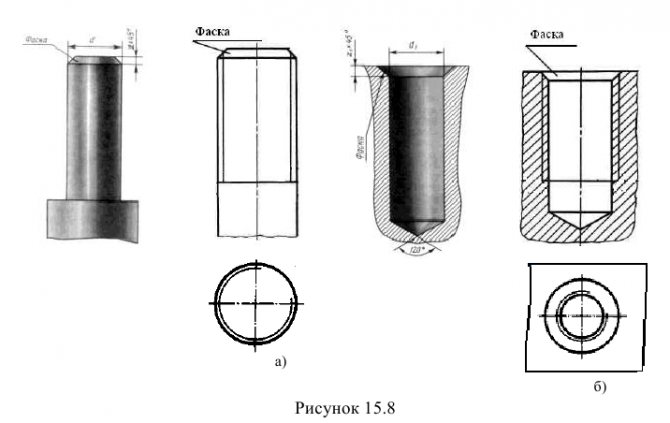

Фаски на стержне и в отверстии с резьбой на плоскости, перпендикулярной к оси стержня или отверстия, не изображают (рисунок 15.8 а и б).

Если фаска не под углом 45° , то обозначение фаски указывается величиной угла как приведено на рисунке 15.9

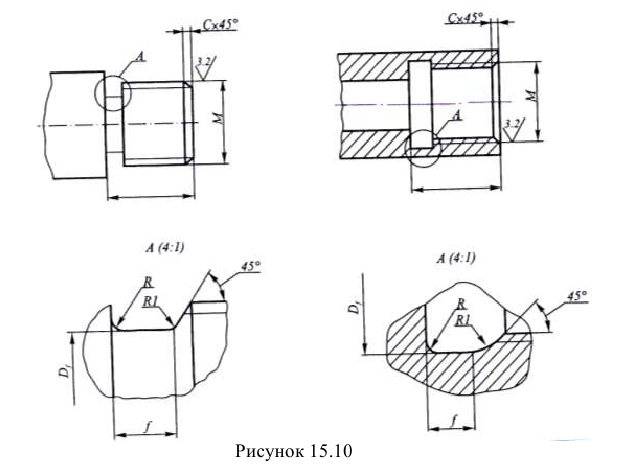

Наружные и внутренние проточки выполняются для выхода резьбонарезающего инструмента, чтобы резьба получалась полного профиля — без сбегов.

Размеры проточек наносят на выносных элементах в соответствии с ГОСТ 10549-80 в зависимости от шага резьбы

Особенности некоторых монтажных операций

Резьбовые соединения являются одними из самых популярных в машиностроении. В ходе монтажа любого устройства или установки они встречаются многократно.  Некоторые монтажные операции обладают своими особенностями, которые нужно обязательно учитывать при подготовке той части технологического процесса, которая отвечает за сборку. Так, например, при затяжке резьбовых соединений, крепящих фланец, требуется строго соблюдать очередность затяжки болтов. Для каждого количества болтов существуют свои схемы первичной затяжки и окончательной протяжки. Это позволяет избежать перекосов фланца и обеспечивает надежное и герметичное соединений.

Некоторые монтажные операции обладают своими особенностями, которые нужно обязательно учитывать при подготовке той части технологического процесса, которая отвечает за сборку. Так, например, при затяжке резьбовых соединений, крепящих фланец, требуется строго соблюдать очередность затяжки болтов. Для каждого количества болтов существуют свои схемы первичной затяжки и окончательной протяжки. Это позволяет избежать перекосов фланца и обеспечивает надежное и герметичное соединений.

При креплении колеса на автомобиль или других вращающихся деталей чрезвычайно важно соблюдать точную центровку отверстий. Если ее нарушить, то возникает дисбаланс масс, приводящий к повышенной вибрации, биению оси и даже к разрушению конструкции

Для точной центровки применяю специальные гайки с одной конической стороной, центрирующие каждую шпильку по мере ее затяжки.

Профили и параметры резьбы

Наибольшее распространение получил метрический профиль. Для регламентирования основных параметров был принят ГОСТ 9150-81, который затем сменился ГОСТ 9150-2002 . Среди особенностей подобной поверхности можно отметить следующие моменты:

- Витки напоминают равносторонний треугольник, угол профиля 60 градусов. Наружные витки обладают несколько иным углом притупления витков и впадин Основными параметрами считаются номинальный диаметр и шаг расположения витков.

- Варианты исполнения с мелким шагом применяются в случае, когда нужно обеспечить высокую герметичность получаемого соединения.

- При обозначении применяется буква «М», после которой указывается диаметр. Допуски и другая информация отображается на чертеже только в случае, когда он используется для получения высокоточных и качественных изделий.

Профили резьбы

Профили и обозначения резьбы с примерами

Меньшее распространение получил дюймовый тип крепежных изделий. Сегодня на территории СНГ практически отсутствуют стандарты, регламентирующие основные параметры подобной поверхности. Дюймовые варианты исполнения, как правило, применяются при проведении ремонта. Особенность подобного варианта исполнения заключается в выражении основных размеров в дюймах.

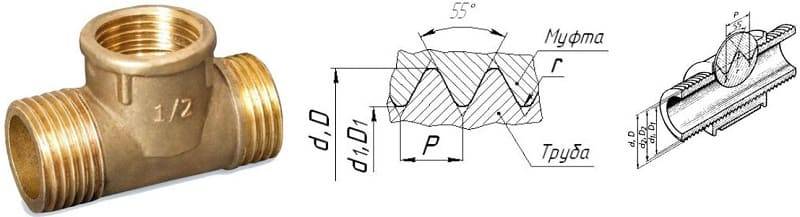

Трубная цилиндрическая резьба характеризуется профилем, который свойственен метрической. Поверхность образуется за счет треугольников с равными сторонами и углом при вершине 55 градусов. В качестве стандартов был принят ГОСТ 6367-81. Применяется она для соединения труб и тонкостенных цилиндрических изделий. Для конической был разработан собственный ГОСТ 6211-81, профиль в этом случае соответствует дюймовой. Трубные варианты исполнения встречаются сегодня крайне часто. Процесс их нарезания был существенно упрощен за счет появления специальных инструментов и оборудования.

Трубная цилиндрическая резьба

Встречается крепежный элемент в виде трапеции. В этом случае профиль напоминает равнобокую трапецию, угол между отдельными сторонами составляет 30 градусов. Применяется подобная форма в случае, если заготовка имеет диаметр от 10 до 640 мм. Обозначения и многие другие моменты указываются в ГОСТ 9481-81. Область применения – передача вращения.

Упорная стандартизирована ГОСТ 24737-81. Форма в этом случае напоминает неравнобокую трапецию, одна из сторон накланяется на угол 3 градуса. Область применения – передача одностороннего усилия, которое оказывает воздействие в осевом направлении

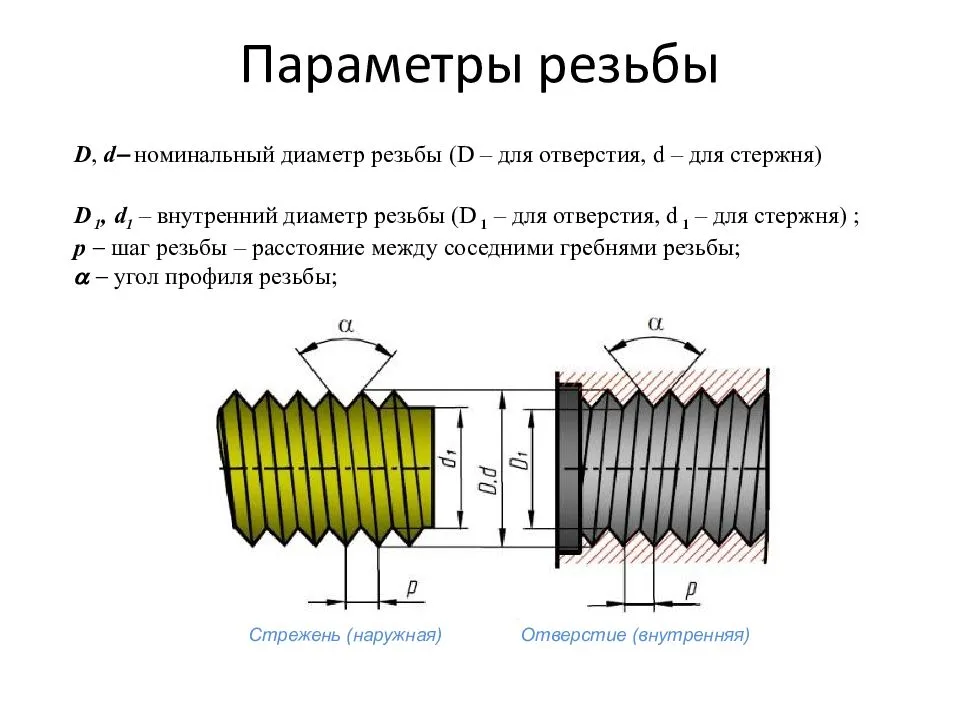

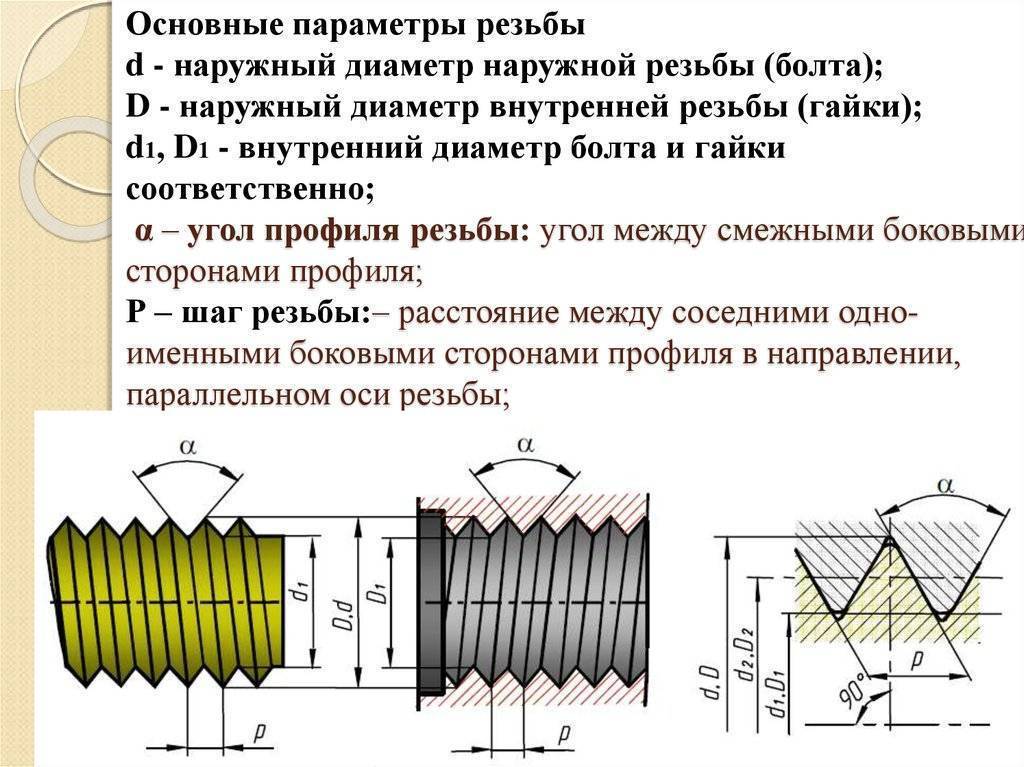

Параметры резьбы

В нормативной документации можно встретить все распространенные обозначения и размеры, требующиеся для определения размеров и других качеств резьбовой поверхности.

Ходовые резьбы

В некоторых случаях предназначение рассматриваемой поверхности заключается в не креплении деталей, а обеспечении плавного хода в определенном диапазоне. К особенностям подобных изделий можно отнести следующие моменты:

- Профиль имеет форму, которая обеспечивает плавный ход. Для этого создается поверхность с наименьшим количеством углов.

- Как правило, рабочая часть длинная, в начале и в конце есть ограничители хода.

- Применяемый материал при создании заготовки должен обладать высокой износостойкостью.

Встречаются подобные изделия сегодня крайне редко, так как их надежность и срок службы относительно невысокие.

Маркировка

Маркировка резьбового соединения состоит из комбинации букв и цифр.

- Цифра для обозначения уменьшенного по сравнению со стандартным шага. В случае использования стандартного шага не ставится.

- Буква для обозначения типа резьбы :

- М для метрической.

- BSW для дюймовой.

- MK для метрической конической.

- MJ Цилиндрическая для аэрокосмической промышленности: надежных соединений, работающих при высоких температурах.

- G- трубная цилиндрическая.

- R трубная коническая.

- Кр круглая для сантехнических изделий.

- Tr Трапециевидная – для передачи вращающего момента и поступательного движения в червячных передачах.

- S Упорная, с разными углами наклона боковых сторон, для высоконагруженных соединений.

- E Эдисона круглая- для цоколей электролампочек.

- Номинальный диаметр в мм или в дюймах с долями, выраженными простыми дробями.

- Шаг в миллиметрах или долях дюйма.

- Ход для многозаходных соединений.

- LH в случае левой резьбы.

- Обозначение поля допуска, состоит из букв и цифр

Назначение резьбы и ее элементы

Назначение рассматриваемого крепежного элемента заключается в соединении и фиксации отдельных элементов. Рассматриваемые изделия могут быть предназначены для передачи вращения или некоторых усилий. Основными элементами можно назвать:

- Профиль рассматривается в сечении, которое образуется при прохождении через ось. Другими словами, создаваемая ось рассекает изделие по полам, в результате чего отображается определенная форма. На основе полученного изображения можно определить некоторые другие наиболее важные параметры.

- Витком называют часть поверхности, которая образуется при полном обороте. В некоторых случаях указывается число витков рабочей части. Определить этот показатель можно при делении протяженности рабочей части на показатель шага.

- Угол профиля образуется между боковыми сторонами. В некоторых случаях этот параметр указывается на чертежах. Для обозначения угла применяется плоскость, проходящая через ось изделия.

- Шаг резьбы считается наиболее важным параметром, который указывается в технической документации и на чертежах. Подобный параметр определяет расстояние между параллельными точками двух рядом лежащих впадин. В метрических указанное расстояние обозначается в миллиметрах.

- Высота профиля считается также важным параметром. Он учитывается при проектировании различных изделий. Высота профиля – расстояние, которое образуется между вершиной витков и основанием. С увеличением этого параметра существенно повышается прочность получаемого соединения, но усложняется процесс свинчивания.

- Наружный, средний и внутренний диаметр. На чертежах и в другой технической документации, как правило, указывается наружный диаметр – диаметральный размер, который описывает около резьбовую поверхность. Другие показатели учитываются крайне редко, но также заносятся в специальные таблицы.

Элементы резьбы

Схематическое изображение элементов резьбы

Некоторые из приведенных выше параметров указываются на чертежа специальными обозначениями, другие можно найти в специальной технической документации. При нарезании витков уделяется информация наружному диаметру и шагу их расположения.

Резьба по ОСТ-266

- Основные размеры резьбы ГОСТ 6357-81 (BSP) приведены в таблице ниже.

- Коментарий к таблице ниже.

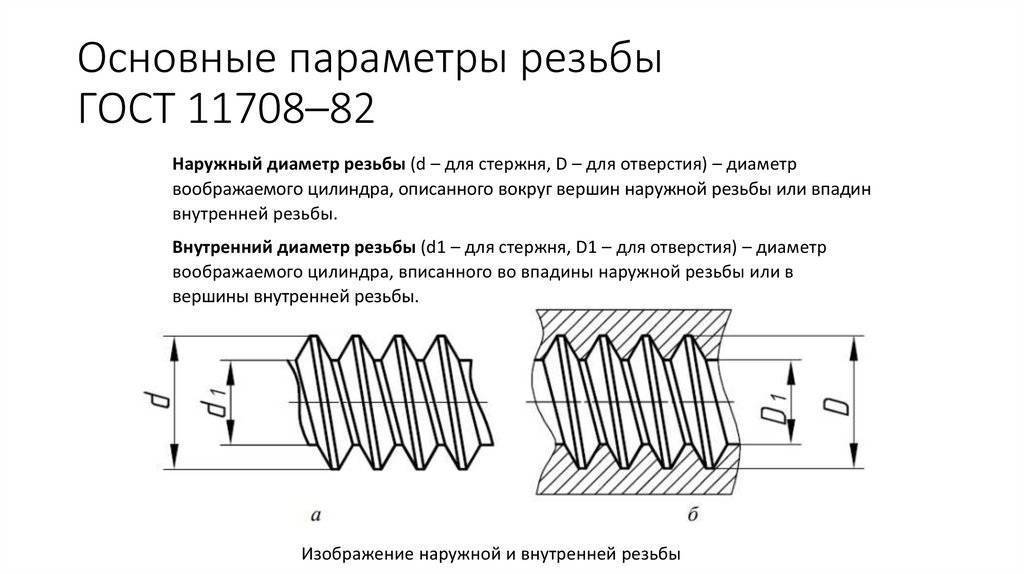

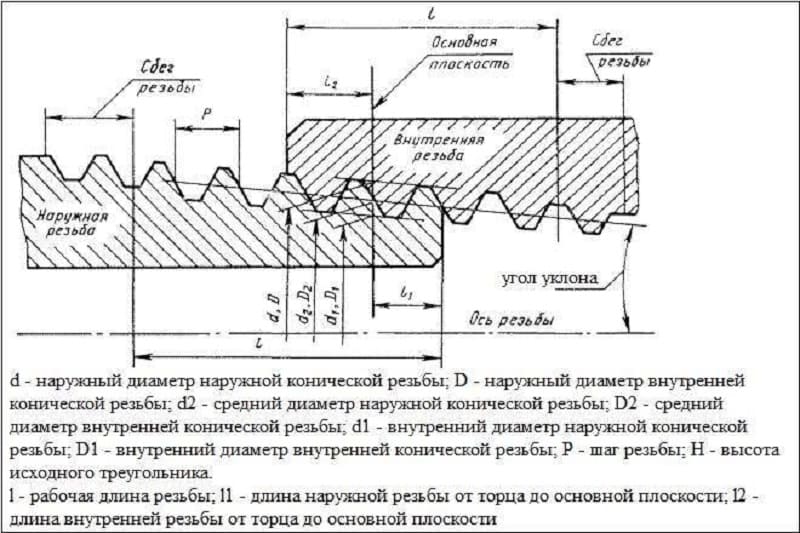

- d — наружный диаметр наружной резьбы (трубы);

- D — наружный диаметр внутренней резьбы (муфты);

- D1 — внутренний диаметр внутренней резьбы;

- d1 — внутренний диаметр наружной резьбы;

- D2 — средний диаметр внутренней резьбы;

- d2 — средний диаметр наружной резьбы.

- При выборе размера трубной резьбы первый ряд следует предпочитать второму.

| Таблица 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Обозначение размера резьбы трубной цилиндрической (G), шаги и номинальные значения наружного, среднего и внутреннего диаметров резьбы (по ГОСТ 6357-81), размеры в мм, таблица : | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Сбег резьбы на чертеже

Сбегом называется переход от резьбы к гладкой части. Также на чертеже показывается недовод — ненарезанная часть, располагающаяся между концом сбега и опорной поверхностью. Фаской называется скос торцевой кромки болта. Элемент с фаской может быть необходим в технологических или декоративных целях.

Проточка также является частью стержня или детали, которая необходима, чтобы устранить недорез резьбы уменьшением диаметра стержня для наружной резьбы и увеличением диаметра отверстия для внутренней резьбы. В ГОСТ 10549-80 приведены размеры фасок, недореза, проточек для метрической, трубной, цилиндрической, конической, трапецеидальной резьбы.

На рисунке 5 показаны недорез, недовод и сбег резьбы.