Разновидности резьбонарезных станков

Станки для нарезания резьбы делятся по группам:

- ручные — с небольшой массой, не требуют специальной квалификации работника, но служат для нарезки резьбового соединения на трубах диаметром не больше 50 см;

- электрические — громоздкие и тяжелые, сложной конструкции, но в работе надежные и аккуратные, они распространены в производстве. Разработаны компактные модели с небольшой функциональностью и массой 60 кг, более мощные агрегаты весят под 250 кг;

- в работе автоматического оборудования от оператора требуется грамотно задать параметры резьбы, включить станок и отслеживать процесс на программном контролирующем устройстве, такие станки используют в поточном производстве большого количества труб.

Для нарезки применяют станки:

- резьбонакатные;

- резьбофрезерные;

- резьбошлифовальные.

Резьбонакатные

Принцип работы состоит в пластической деформации поверхности без удаления стружки. Установленная заготовка прокатывается между инструментами плоской или круглой формы и сдавливается. Металл под давлением заполняет впадины между прочными витками рабочего инструмента, и создается резьба.

В качестве рабочего инструмента для накатывания используют резьбовые сегменты, плашки, ролики. Процесс накатывания выполняется на резьбонарезных станках для труб полуавтоматического и автоматического действия, иногда используют револьверные и токарные агрегаты. Делают дюймовую и метрическую резьбу с круглыми, треугольными, тангенциальными профилями.

Резьбофрезерные

Производительный метод широко используется в промышленности, используются специальные станки с установленными на них гребенчатыми и дисковыми фрезами. Применяет принцип формообразующего продвижения. Заготовка вращается медленно (подача круговая), согласованно с ней перемещается продольно подаваемая фреза, что позволяет нарезать резьбу с большим шагом на довольно протяженном участке. Требуется строгое согласование одновременных подач.

Гребенчатые фрезы (представлены в виде набора дисковых фрез) используются для нарезки мелких резьб сразу по всей длине. Одновременное формирование витков значительно ускоряет работу по нарезке внутренней и наружной резьбы в трубах, при этом наименьшая длина гребенчатого инструмента должна быть на два-три шага длиннее прогнозируемой резьбы.

Резьбошлифовальные

Шлифование резьбы используют в процессе изготовления рабочего инструмента для нарезания резьбы, резьбовых калибров, роликов накатки, червячных фрез, ходовых винтов для серийного и мелкосерийного производства. Процесс шлифования происходит с использованием многониточных и однониточных абразивов. Схемы производства профиля резьб аналогичны резьбофрезерованию, только вместо фрез используют шлифовальные профилированные круги (однониточные применяют по типу дисковых, а многониточные используют как гребенчатые).

Профиль на кругах нанесен в соответствии с профилем впадины изготавливаемой резьбы. Абразив во время работы совершает круговое движение, а заготовка движется продольно с поворотом на шаг. Технология позволяет получить резьбовой инструмент высокой точности с различными параметрами длины и профиля.

Шлифование резьб многониточными абразивами производят продольной подачей в комплексе с врезным шлифованием. Оси заготовки и круга располагают параллельно, способ использует для производства резьбового инструмента с короткой резьбой и нарезкой кольцевых витков. В результате многониточного шлифования получают рабочий инструмент с невысокой точностью и шагом 4 мм и меньше. Параллельное расположение осей ведет к небольшому искажению профиля резьбы.

Резьбонарезной станок

Станки для нарезания резьбы, представляют собой конструктивно сложные механизмы, оснащенные электрическим приводом и обеспечивающим высокую производительность и надежность. К основным видам работ производимых на этом оборудовании относится нарезание резьбы, нарезание ниппелей, снятие заусенца (грата) и накатывание желобков. Применяются подобные станки в строительной индустрии, ремонтных мастерских, в мелкосерийном и полномасштабном производстве. При том, что станки для нарезания резьбы легки в управлении и перенастройке, они обеспечивают безупречное качество резьбы и высокую скорость ее нарезки. Станки выпускаются на передвижной платформе и в настольном исполнении.

Конструкция самого маленького резьбонарезного станка основана на концепции компактности и мобильности. Такие конструкции оснащают универсальной резьбонарезной головкой, и они работают в диапазоне труб диаметрами до двух дюймов. Отличительной особенностью конструкции является расположение механизма станка на тележке, оборудованной столом, которая позволяет его легко перемещать к нужному месту. Станки применяются в различных мастерских осуществляющих ремонтные работы и на строительных площадках, интенсивность применения трубных резьбовых соединений в производстве работ которых, не значительна. Станок может нарезать, как правые, так и левые резьбы дюймового или метрического типа. В комплект резьбонарезных станков входят ножи, изготовленные из специальной быстрорежущей стали. Потребляемая мощность электроэнергии станков не превышают 1,5 кВт, оборудованы системой безопасности и полностью отвечают международным стандартам качества, применяемых к промышленному оборудованию.

Следующий вид станков выпускается для стационарной установке на верстаках, в мастерских и коммунальных предприятиях. Основной особенностью такого типа станков является их комплектация специальным механизмом фиксации трубы. Принцип действия механизма основан на ударном расклинивании трубы между тремя зажимными губками позволяющими создать жесткое закрепление трубы для последующей обработки. Кроме того в станке реализован механизм автоматической смазки процесса нарезания резьбы путем подачи масла из специальной емкости непосредственно в резьбонарезную головку. Конструкция резьбонарезной головки сделана оригинальным способом и представляет собой самораскрывающуюся конструкцию. Такие станки обычно комплектуются отдельным гратоснимателем и труборезом. Оборудование оснащено системой безопасности реализованной через ножную систему аварийного отключения. Помимо своей основной функции по нарезке резьбы, станки данного вида могут осуществлять порезку труб, для чего укомплектовываются режущими роликами. Потребляемая мощность такого оборудования не превышает 1100 Вт и отвечает всем требованиям, предъявляемым международными стандартами к такого типа станкам и инструментам.

Моделей резьбонарезных станков производится огромное множество, каждая из которых отличается от предыдущей дополнительной функцией или расширением уже имеющейся. Но существуют станки, которые являются собирательным образом всех модификаций и выполняющих самый полный набор возможных операций для устройства резьбы как дюймового, так и метрического типа. Эти модели применяются в промышленном производстве и основным отличительным элементом конструкции, является оснащение станка автоматическим патроном. Станок адаптируется к требоаниям производства путем применения различных двигателей и резьбонарезных головок.

Станки для нарезания резьбы на ПрофТехСнаб

Разбираемся в плашках

Как выбрать плашку для своего резьбонарезного инструмента

Плашка – инструмент для нарезания резьбы на трубах, прутках и других цилиндрических заготовках. Применяется для выполнения наружной (внешней) резьбы способом накатки.

Использование плашек в инструменте

Нарезка резьбы плашками производится с помощью плашкодержателя, ручного или электрического клуппа, резьбонарезного станка.

К ручному инструменту относятся плашкодержатели и ручные механические клуппы, где процесс нарезания резьбы происходит путем поворота длинной рукояти инструмента с определенным усилием.

Электрический клупп относится к профессиональному инструменту, где нарезание резьбы осуществляется с помощью мотора на достаточно быстрых скоростях.

Резьбонарезные станки предназначены для нарезки резьбы в промышленных масштабах, на больших диаметрах труб, при помощи автоматизированных элементов при высоких нагрузках и скоростях.

В зависимости от типа используемого оборудования, резьбонарезные плашки изготавливаются из различных сплавов стали, подходящих для ручного либо автоматизированного способа.

Так как плашка является режущим инструментом, подвергающимся высоким нагрузкам, качественный инструмент должен обладать следующими свойствами:

- твердость

- износостойкость

- прочность

Инструментальная сталь для резьбонарезного инструмента

Выполняются плашки из инструментальной стали, которые обладают необходимым набором качеств. Согласно ГОСТ 5950-2000, плашки относятся к группе режущих инструментов, не подвергаемых большим ударным и деформационным нагрузкам. Это отражается на включаемых в состав примесях и присадках.

В сплав добавляется более высокая доля углерода в зависимости от требуемых свойств:

- содержание углерода – 0,4-0,7 % — сплав высокой вязкости при пониженной твердости

- содержание углерода – 0,7-1,5 % — износостойкий и твердый сплав

То есть содержание углерода в используемых сталях для изготовления плашек должно содержать более 0,65 % углерода, достигая твердости сплава больше, чем твердость обрабатываемых заготовок.

При маркировке углеродистой инструментальной стали, применяемой для изготовления инструмента для нарезных работ добавляется буква У, например марки У10, У11.

Сейчас на рынке резьбонарезного инструмента представлено много зарубежных изготовителей. И маркировки сталей Alloy и HSS встречаются повсеместно.

Легированная сталь

Alloy – легированная инструментальная сталь. Ее твердость составляет 60-65 HRc и является высокой. Для производства плашек используются такие основные легирующие элементы, как кремний, ванадий, хром, медь, никель, азот в процентном отношении.

Легированные стали содержат общий процент добавок около 3-4%. Они не обладают высокой теплостойкостью, однако не подвержены сильному короблению. При нагревании подвергаются деформированию, предназначены для режущих элементов с небольшой скоростью нарезки.

Для режущего инструмента наиболее часто используются стали марок 9ХС, ХСВГ, 9Х5С и др.

Быстрорежущая сталь

HSS (High Speed Steel) – быстрорежущие стали. Стали класса HSS являются высоколегированными, закаленными сплавами. Для набора повышенной твердости легируются основными элементами углерод, вольфрам, молибден, кобальт, что позволяет выполнять работы при сильном нагревании и больших скоростях. Добавка в составе сплава кобальта повышает красностойкость сталей, которая обеспечивает их нормальное функционирование с максимальными нагрузками. Быстрорежущие стали обладают высокой твердостью, износостойкостью и устойчивы к деформациям при температурных колебаниях до 500-650 градусов.

Популярные быстрорежущие стали для рассматриваемого инструмента Р6М5, Р6М5К5, Р18 и др., М2, М35, М42.

Какую плашку выбрать

Таким образом, состав стали для ручного инструмента и резьбонарезных станков имеет различия. Используя ручной клупп, скорость нарезки невелика, инструмент и заготовка не подвергаются нагреванию. При использовании резьбонарезного станка, тем более высокой мощности, происходит сильное разогревание режущих элементов и увеличение нагрузки.

Плашки, изготовленные из легированной стали, подойдут при использовании ручного инструмента (Alloy).

При выполнении работ на резьбонарезном станке необходимо применять плашки из марок быстрорежущей стали (HSS).

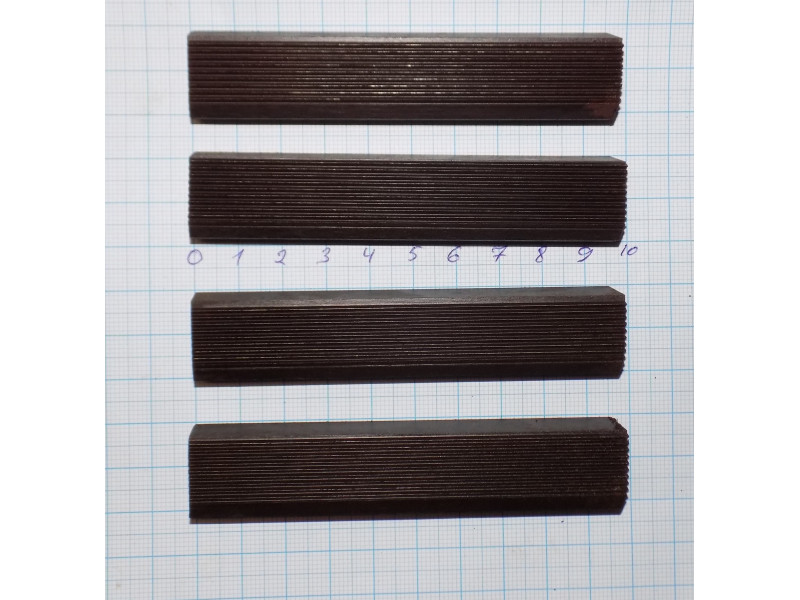

Технологические характеристики

Корпус резьбонарезной гребёнки должен быть выполнен из стали повышенной износостойкости. Для этого призму с готовым профилем подвергают термообработке до твёрдости НRC 60…64. Если гребёнка изготовлена цельной, то материалом корпуса принимают быстрорежущие стали типа Р6М5 или Р9М5К6 по ГОСТ 19265-73. Однако большинство участков цельных гребёнок не испытывает значительных сдвигающих усилий, из-за чего использование дорогостоящей стали экономически не оправдано. Поэтому в большинстве случаев корпус изготавливают из легированных конструкционных сталей типа 45Х или 40ХМ по ГОСТ 4543-81 и закаливают до НRC 58…62. После закалки корпус подвергают отпуску и шлифуют, чтобы снять коробление и обеспечить наилучшее скольжение в направляющих резьбонарезного станка.

Резьбонарезные вставки гребёнок, хотя и усложняют демонтаж инструмента, зато обеспечивают более экономный расход материалов. Вставки изготавливают их тех же марок быстрорежущей стали, что и для гребёнок цельного типа, однако стараются обеспечить инструменту повышенную вязкость. Это предохраняет гребёнки от выкрашивания на стадии врезания и исключает необходимость искусственно снижать скорость перемещения опорной плиты. Твёрдость вставок выдерживают в пределах НRC 61…63, для чего режим термообработки принимают следующим:

- предварительный подогрев заготовок в соляной ванне;

- покрытие заготовок слоем буры;

- окончательный нагрев в термической печи;

- охлаждение под прессом, который снабжается водоохлаждаемыми плитами.

Для особо ответственных разновидностей инструмента после охлаждения следует ещё одно- или двукратный отпуск до НRC 59…62.

Если скорость врезания невелика, а материал заготовок имеет высокую твёрдость, то вставки резьбонарезных гребёнок могут быть выполнены из твёрдого сплава ВК3М или ВК4 по ГОСТ 3882-74. Твёрдость такого инструмента – 89…91 НRА, при пределе прочности на изгиб не менее 1100 МПа. Твердосплавные вставки соединяют с плитой станка пайкой медью.

Режимы резания для резьбонарезных гребёнок, м/мин:

- нарезка трубной резьбы – 18…20;

- резьбообразование на конструкционных среднеуглеродистых сталях – 8…12;

- получение резьбы на легированных конструкционных сталях – 4…6;

- для получения резьб и профилей на цветных металлах и сплавах – 25…30.

Нормативная стойкость инструмента не превышает 60 мин, поэтому выгоднее использовать резьбонарезные гребёнки составной конструкции.

Плазмотрон. Устройство и принцип работы

Кримпер. Как выбрать и пользоваться?

Официальное представительство в России и странах СНГ

Резьбовые соединения распространены при сборке различных конструкций, так как они надежно фиксируют элементы, позволяют производить неоднократную разборку и сборку частей оборудования. Соединения подобным способом применяются на протяжении длительного времени, но создание качественной резьбы является сложным процессом даже при современных технологиях машиной обработки.

Конструкторами созданы резьбонарезные станки, ручные и работающие от электричества, разработаны токарные и фрезеровальные станки специальной модификации для выполнения функции нарезания резьбы. Такое оборудование имеет особенности работы для выполнения резьбы на множественных формах труб, изготовленных из различных материалов.

Основные параметры

Оборудование рассматриваемой группы характеризуется по иным параметрам, нежели оборудование токарной или фрезерной группы. Это связано с тем, что резьбонарезной станок Ridgid или резьбонарезной станок Rems применяется не для изменения формы или качества поверхности, а образования канавок с заданными параметрами, которые и определяют тип резьбы. К основным параметрам, которыми обладает резьбонарезной станок для труб или других заготовок, можно отнести следующее:

- диапазон диаметра заготовки для болтовой резьбы, а также ее шаг;

- диапазон диаметра трубы, на которой можно нанести резьбу, и ее шаг;

- класс точности согласно установленным нормам в гост или ISO;

- протяженность резьбы, которая может зависеть от диаметра заготовки;

- размер наибольшей фаски;

- угол наклона фаски;

- тип резьбы, которые можно получить.

Современное оборудование, к примеру, резьбонарезной станок Ridgid или резьбонарезной станок ВМС обладают высокой производительностью и возможностью точной настройки под заданные параметры. Вышеприведенные технические характеристики указываются в документации

Однако при выборе следует уделить внимание и другим параметрам, которые определяют особенности проводимых работ

Резьбонарезной станок RIDGID 535

Принцип действия, назначение, преимущества

Нарезание резьбы считается неотделимой операцией металлообрабатывающего производства. Нарезка резьбы характерна для токарных станков с ЧПУ, винторезно-токарных агрегатов, резьбообрабатывающих установок. Справиться с резьбонарезным режимом способны и сверлильные станки методом сверления.

Резьбонакатные агрегаты – установки, использующиеся для накатки резьбовых и винтовых плоскостей на заготовках – телах вращения, произведенных из черных и цветных металлов, а также их смесей. Эти сплавы придают установке высокопрочностные характеристики и повышенный срок службы. Оборудование удобно в обслуживании, что позволяет осуществлять накатку резьб тремя методами:

- Радиальная подача роликов. Предусматривается для возделывания незначительных по длине винтовых плоскостей.

- Тангенциальная подача детали. Характеризуется усовершенствованной технологией подачи, чем радиальное поступление заготовки, так как осуществляется по касательной к окружности в заданной области.

- Метод осевого подступа болванки. Предназначается для обрабатывания винтовых соединений большой длины.

Наиболее известным и востребованным методом резьбонаката считается вариация, когда ролики подаются радиальным способом. Это обуславливается элементарностью инструментария. Процедура накатки на резьбонакатных станках происходит посредством двух подвижных роликов, но радиальная подача возможна только одним из валов.

Стоит отметить, что в радиальной методике подачи инструмента выступают только цилиндрические ролики, соответствующие нормам ГОСТ 9539.

Все эти методы активно используются в разных сферах производства. Принцип действия резьбонакатного станка основан на изменении поверхности детали и создании формы специальным инструментарием. Формируемый профиль выполняется посредством вдавливания в плоскость детали определенной нагрузки, зависящей от аппаратуры. Так осуществляется производство саморезов, шурупов, клепок.

Основными положительными сторонами резьбонакатного устройства считаются:

- отсутствие стружки, что повышает полезность действия устройства;

- выгодный экономический показатель в закупке дорогостоящих расходных материалов;

- повышенная износоустойчивость и срок службы обрабатываемых поверхностей;

- целостность резьбового соединения заготовки;

- высокая производительность строительных элементов.

Эти преимущественные показатели технологии накатки роликами обусловили им массовость использования в крупносерийном производстве.

Трехроликовый резьбонакатной станок

Обработка резьбовых поверхностей

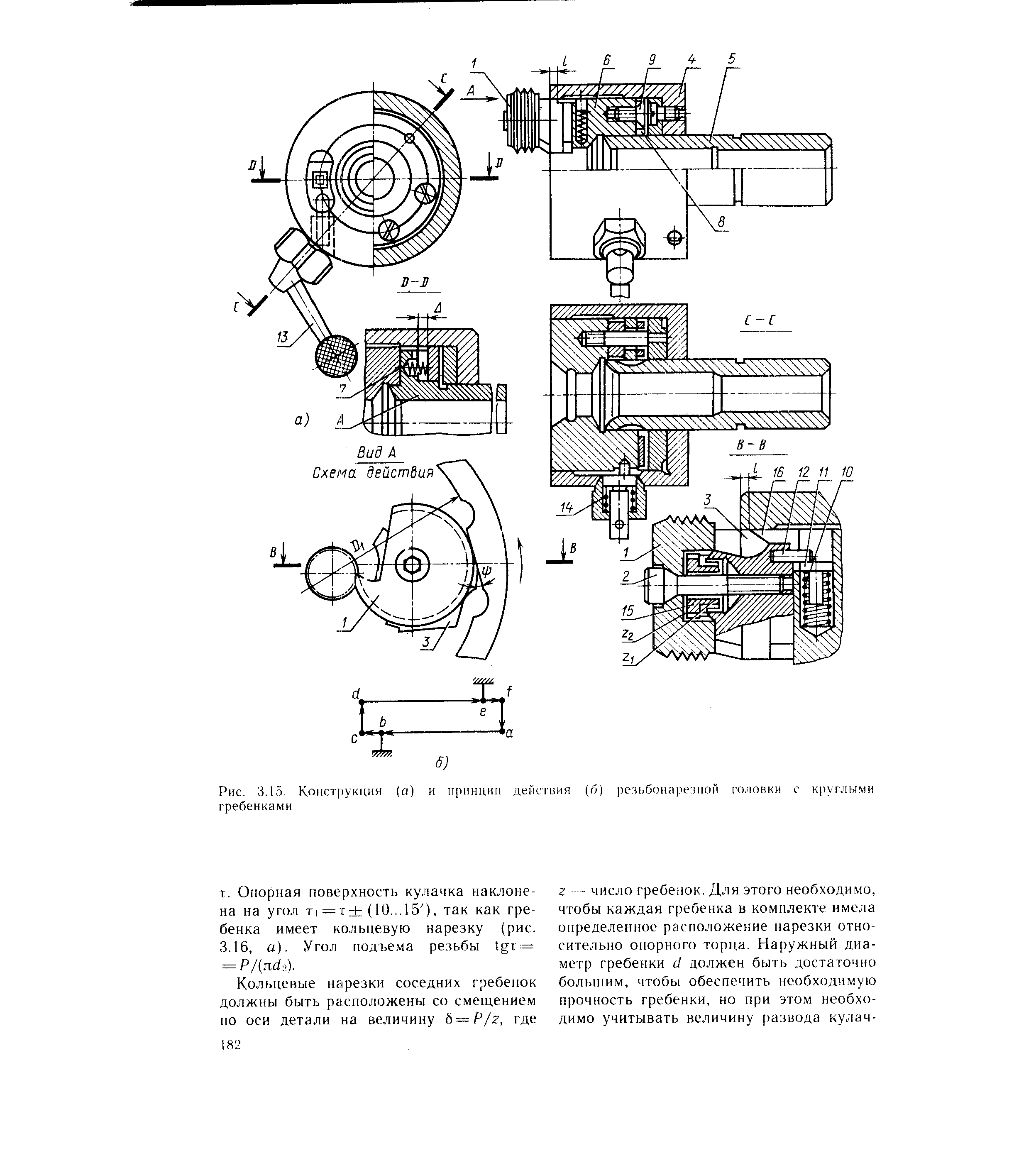

Нарезание резьбы многониточными резцами

Многониточные резцы по конструкции подразделяются

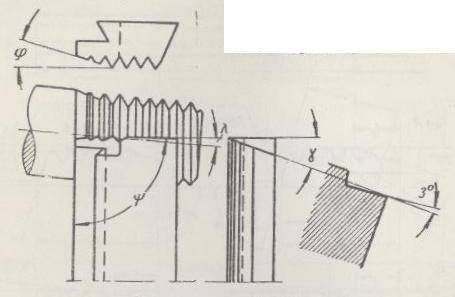

на стержневые – а), призматические – б) и круглые – в) резьбовые гребенки (рисунок справа).

Круглые резьбонарезные гребенки выполняют с кольцевой и винтовой резьбой.

Для того чтобы при нарезании резьбы гребенкой припуск распределялся на

большее число зубьев, часть из них срезается под углом

φ=25-30 градусов и образует заборную часть,

а остальные зубья образуют калибрующую часть. Гребенки можно многократно

перетачивать, сохраняя при этом первоначальную точность профиля резьбы.

Нарезание резьбы гребенками является производительным способом обработки,

так как зубья гребенки – это ряд расположенных последовательно резцов,

работающих одновременно. При этом полный профиль резьбы получают за

один-два прохода. Круглые гребенки с кольцевой резьбой применяют при

нарезании резьбы с небольшим углом подъема винтовой линии, а гребенки

с винтовой нарезкой – для резьб с большими углами подъема винтовой линии.

Углы подъема винтовой линии гребенки и нарезаемой резьбы должны быть

близки по значению. Поэтому диаметр гребенки выбирают либо равным

наружному диаметру резьбы, либо в кратное число раз большим,

соответственно которому увеличивают число заходов, резьбы гребенки.

Направление резьбы гребенки в этом случае должно быть противоположным

направлению нарезаемой резьбы. Диаметр гребенки для нарезания внутренней

резьбы. должен быть несколько меньше диаметра нарезаемой резьбы,

а поэтому угол подъема винтовой линии гребенки должен быть несколько

больше угла подъема винтовой линии нарезаемой резьбы. Направление

резьбы гребенки в этом случае должно быть одинаковым с направлением

нарезаемой резьбы. По конструкции и принципу работы круглая резьбонарезная

гребенка не отличается от круглого фасонного резца.

На рисунке слева показаны схемы нарезания резьбы круглыми гребенками. Хранение вещей около метро савеловская www.skladovka.ru.

Нарезать резьбу резцами и гребенками на токарных

и токарно-револьверных станках можно без ходового винта при наличии

специального копировального приспособления – приклона (рисунок внизу).

От шпинделя через зубчатые колеса Z1 и Z2 вращение передается валу 10,

на котором находится подвижный блок колем Z3 и Z4, передающих вращение

валу 11 через зубчатые колеса Z5 или Z6. Блок может занимать промежуточное

положение и не входить в зацепление с колесами Z5 и Z6; в этом случае.

вал 11 не вращается. На валу 11 устанавливается сменный копир 1, на

поверхности которого нарезана резьба. В зацепление с копиром входит

гребенка 2, которая валом 4 соединяется с суппортом 9. В суппорте

закрепляется резьбонарезной резец или резьбонарезная гребенка.

Рукояткой 6 рычаг 5 со штифтом 7 опускается на линейку 8, в результате

чего резец касается заготовки. Одновременно гребенка 2 входит в зацепление

с копиром. В исходное положение вал 4 возвращается пружиной 3.

Если в зацеплении находятся колеса Z4 и Z6, то передаточное отношение

равно единице и шаг нарезаемой резьбы равен шагу резьбы на копире.

Если в зацеплении находятся колеса Z3 и Z5 то шаг нарезаемой резьбы

равен половине шага резьбы копира (передаточное отношение i=1:2).

Основные виды

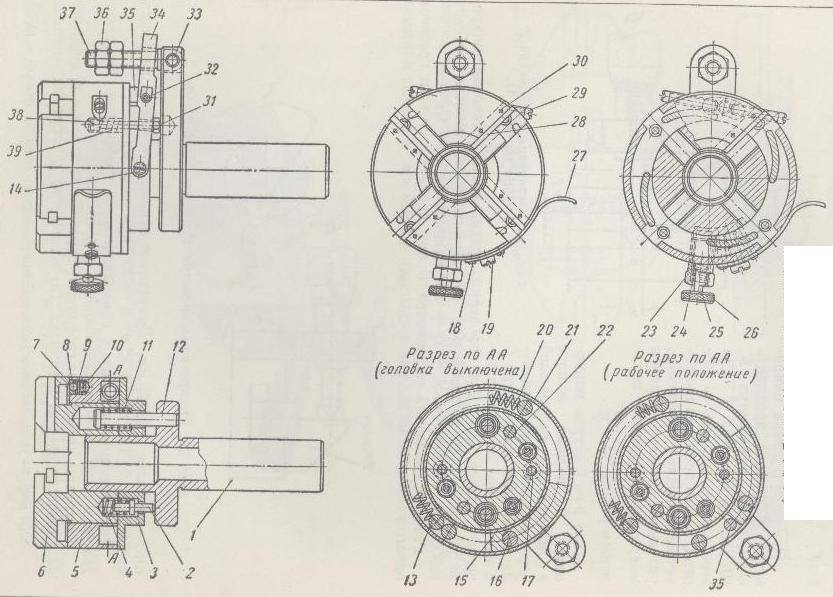

В зависимости от конструкции резьбонарезных гребенок головки могут быть:

1. С плоскими радиальными гребенками. 2. С плоскими тангенциальными гребенками. 3. С круглыми радиальными гребенками.

Изделия с круглыми радиальными гребенками являются самыми популярными. Это обусловлено тем, что они:

• отличаются длительным сроком службы, так как могут перетачиваться; • являются максимально стойкими к агрессивным воздействиям; • экономичны в работе; • позволяют получать круглые гребенки шлифованием.

Головки с круглыми радиальными гребенками могут быть:

1. Невращающимися

. При работе головок деталь вращается. Сама головка перемещается вдоль ее оси. Раскрывание головок в конце и закрывание в начале процесса обеспечивается с помощью специальной рукоятки. 2.Вращающимися . Такие головки применяются на сверлильных станках, токарных автоматах и полуавтоматах. Сама головка обеспечивает рабочее вращение и движение подачи. Деталь, в свою очередь, может вращаться в том же направлении. Это позволяет обеспечить нужное сокращение скорости резания. Раскрывают и закрывают головку два упора. 3.Специальными невращающимися . Такие головки используются для создания резьбы небольшого диаметра (4-10 мм). Устанавливаются резьбонарезные изделия на токарных автоматах. Открывание головок обеспечивается автоматически, а закрывание происходит при повороте револьверной головки с помощью упора и изогнутого рычага.

При нарезании наружной резьбы обычно применяются головки с круглыми гребенками. Такие изделия отличаются:

• простой конструкцией; • возможностями для работы с большим количеством переточек; • большей стабильностью.

Резьбу нарезают с принудительной подачей головки. Внутреннюю резьбу чаще нарезают резьбонарезными головками с призматическими гребенками. Режущие кромки инструмента располагаются на одном диаметре и имеют заходной конус. Число гребенок в комплекте зависит от размера резьбонарезной головки. В комплекте гребенки смещены относительно друг друга в соответствии с углом подъема винтовой линии.

Нарезание резьбы на трубе с помощью ручного клуппа.

При нарезании длинных винтов и червяков применяют резцовые головки. Такие головки резьбонарезные устанавливаются на суппорте станка. Резцовая головка конструктивно состоит из корпуса, который вращается от отдельного привода. В корпусе закрепляются резцы (от 1 до 4). Их профиль соответствует профилю резьбы.

МЕТОДЫ КОНТРОЛЯ

4.1. Контроль внешнего вида гребенок осуществляют визуально.

4.2. Контроль геометрических параметров следует проводить средствами контроля, имеющими погрешность, не более:при измерении линейных размеров – значений, указанных в ГОСТ 8.051-81;при измерении углов – 35% значений допуска на проверяемый параметр;при контроле формы и расположения поверхностей – 25% значения допуска на проверяемый параметр.

4.3. Контроль параметров шероховатости гребенок проводят сравнением с образцами шероховатости по ГОСТ 9378-75* или с образцовыми деталями, имеющими предельные значения шероховатости поверхностей.________________* Действует ГОСТ 9378-93. – Примечание.

Сравнение осуществляется визуально при помощи лупы ЛП-1-4 по ГОСТ 25706-83.

4.4. Контроль твердости гребенок – по ГОСТ 9013-59.

4.5. Испытания гребенок на работоспособность, средний и установленный периоды стойкости, установленных на резьбонарезных тангенциальных головках, должны проводиться на револьверных, токарных, сверлильных станках и специальных полуавтоматах, соответствующих установленным для них нормам точности и жесткости.

4.6. Испытания должны проводиться на заготовках из стали марок 30 или 40, или 45 по ГОСТ 1050-74* твердостью 160 … 190 НВ. Допускается проводить испытания на заготовках из стали марок 15 или 20 по ГОСТ 1050-74* или легированных конструкционных сталей по ГОСТ 4543-71, или серого чугуна по ГОСТ 1412-85 твердостью 160 … 190 НВ._______________* Действует ГОСТ 1050-88. – Примечание.

4.7. Испытания следует проводить на режимах, указанных в табл.9.

Таблица 9

Размеры, мм

Комплект гребенок для нарезания резьбы | |||||||

метрической | трубной | дюймовой | |||||

Диаметр | Шаг | Обозначение размера резьбы | Число шагов на длине 25,4 мм | Обозначение размера резьбы, дюймы | Число ниток на 1″ | Скорость, , м/мин | Длина нарезаемой резьбы при испытании на работоспособность |

6 | 1,00 | – | – | – | – | 15 | 100 |

8 | 1,25 | – | – | – | – | ||

10 | 1,50 | – | – | – | – | ||

12 | 1,75 | 19 | 20 | ||||

– | – | – | 18 | 17 | 150 | ||

16 | 2,00 | 16 | |||||

– | – | – | 14 | 14 | |||

20 | 2,50 | 12 | |||||

– | – | – | 14 | 11 | 12 | 150 | |

24 | 3,00 | 10 | |||||

– | – | – | 11 | 9 | |||

30 | 3,50 | 1 | 1 | 8 | |||

– | – | – | 7 | ||||

36 | 4,00 | – | – | – | |||

– | – | 7 | 14 | ||||

– | – | 6 | |||||

– | – | – | 5 | ||||

– | – | 2 | 2 | ||||

– | – | – | 4 |

Примечание. Скорость резания в зависимости от конкретного оборудования может быть уменьшена до 10%.

4.8. Поправочные коэффициенты на скорость резания в зависимости от обрабатываемого материала указаны в табл.10.

Таблица 10

Обрабатываемый материал | |

Сталь 30, 40 или 45 | 1,0 |

Сталь 15 или 20, стали легированные конструкционные | 0,9 |

Чугун серый | 0,8 |

4.9. В качестве смазочно-охлаждающей жидкости следует применять сульфофрезол по ГОСТ 122-84.

4.10. Приемочные значения среднего и установленного периодов стойкости комплекта гребенок с углом режущей части 25°, установленных в головке, должны быть не менее указанных в табл.11.

Таблица 11

Размеры, мм

Комплект гребенок для нарезания резьбы | Приемочные периоды стойкости, мин | ||||||||

метрической | трубной | дюймовой | средний | установленный | |||||

Диаметр резьбы | Шаг | Обозна-чение размера резьбы | Число шагов на длине 25,4 мм | Обозначение размера резьбы, дюймы | Число ниток на 1″ | с вышлифо-ванным профилем | с нешлифо-ванным профилем | с вышлифо-ванным профилем | с нешлифо-ванным профилем |

6 | 1,00 | – | – | – | – | 38 | 29 | 15 | 11 |

8 | 1,25 | – | – | – | – | ||||

10 | 1,50 | – | – | – | – | ||||

12 | 1,75 | 19 | 20 | 45 | 34 | 17 | 13 | ||

– | – | – | 18 | ||||||

16 | 2,00 | 16 | |||||||

– | – | – | 14 | 14 | |||||

20 | 2,50 | 12 | |||||||

– | – | – | 11 | ||||||

24 | 3,00 | 10 | |||||||

– | – | – | 9 | ||||||

30 | 3,50 | 1 | 1 | 8 | |||||

– | – | – | 11 | 7 | |||||

36 | 4,00 | 48 | 37 | 19 | 14 | ||||

– | – | 6 | |||||||

– | – | – | 5 | ||||||

– | – | 2 | 2 | ||||||

– | – | – | 4 |

Примечание. Для гребенок с углом режущей части 11° 1,5.

4.11. После испытания на работоспособность гребенки не должны иметь сколов и выкрошенных мест и должны быть пригодны для дальнейшей работы.

4.12. Допускается проводить испытания на стойкость и работоспособность на предприятии-потребителе в производственных условиях.

Нарезание резьбы на токарных станках

Нарезание резьбы — обширная тема в металлообработке с использованием токарных станков. Эта технология применяется больше чем в 40% работ. От качества резьб зависит прочность соединения разъёмных элементов конструкций или механизмов. Подробнее об этом в статье.

Методы получения резьб

Резьбовые соединения используются в машиностроении и строительстве. Применение метизов с резьбой позволяет соединять детали механизмов и конструктивные элементы при строительстве посредством использования болтов, гаек, винтов, шпилек. Изделия с резьбой предназначены и для передачи усилий или движения в механизмах типа домкрат, редуктор, пресс, станок.

Домкраты и ходовые винты изготавливают с трапецеидальной резьбой.

Существуют следующие способы изготовления резьб:

- вручную (метчиком или плашкой);

- на станках: токарно-винторезном (мод. 16К20);

- резьбонакатных с применением роликов и плоских плашек;

- фрезерных (мод. РТС 161Ф4) для получения резьб с большой величиной шага;

- шлифовальных с использованием кругов с заданным профилем для изготовления мелких и точных резьб;

- винторезных (мод. 1622);

- для нарезки резьб на гайках (мод. 2064);

- обеспечивающих вихревое нарезание резьб с использованием многорезцовых головок.

Вихревое резание обеспечивается 4 резцами, расположенными во вращающейся головке, от своего двигателя. Это приспособление закрепляют на суппорте токарного станка. За счёт поочередного врезания резцов обеспечивается высокая скорость обработки, так как резцы нагреваются незначительно. Этим же обеспечивается меньшая шероховатость получаемой резьбовой поверхности и повышенная точность профиля.

Резьба — это винтовая линия, образуемая на поверхности тела вращения вершиной выступа определенной формы. Расстояние между близлежащими выступами равно шагу резьбы. Форма выступа зависит от её вида. Между двумя соседствующими выступами находится впадина.

Виды резьбовых признаков:

- Направление винтовой линии:

- левая (завинчивание происходит против движения часовой стрелки).

- Формы выступа в виде:

- трапеции,

- неравнобочной трапеции,

- прямоугольника,

- полукруга.

- Внешней поверхности детали (цилиндрической или конусной).

- Расположения на детали (внутренней или наружной).

- Число заходов (один, два, три);

- Назначение (крепежная и ходовая).

Резьбу подразделяют на виды:

- с углом профиля: 60⁰ (метрическая, коническая дюймовая);

- 55⁰ (трубная цилиндрическая, трубная коническая);

упорную; круглую; трапецеидальной формы (угол 30⁰).

Трапецеидальной резьбе присуща большая прочность, чем прямоугольной, при меньшей трудоемкости изготовления. Назначение трапецеидальной резьбы — преобразование вращательного движения в поступательное.

Нарезание резьбы с использованием токарного оборудования

При нарезании резьбы на заготовке, установленной на токарном станке, с помощью резца такой процесс выглядит следующим образом: инструмент, перемещающийся вдоль оси вращающейся детали (движение подачи), своей заостренной вершиной прочерчивает на ее поверхности линию винтового типа. Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

- величиной подачи режущего инструмента, перемещающегося вдоль оси заготовки;

- частотой, с которой вращается деталь.

Не менее важным параметром винтовой линии является ее шаг, который характеризует расстояние между ее соседними витками. Измеряется это расстояние по оси обрабатываемой детали.

Наиболее распространенные виды профиля резьбы: а — треугольная, б — прямоугольная, в — трапецеидальная, г — упорная, д – круглая

Поверхность заготовки с резьбой может быть цилиндрической и конической. На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

- треугольные;

- трапецеидальные;

- прямоугольные;

- упорные;

- круглые.

Резьба на поверхности детали может быть сформирована одной винтовой ниткой (однозаходная) или несколькими (многозаходная). Если нарезают несколько винтовых ниток, то их располагают эквидистантно по отношению друг к другу.

Посчитать количество ниток можно в начале резьбовой поверхности. Многозаходная резьба, кроме шага, характеризуется таким параметром, как ход. Это расстояние, измеряемое между двумя однотипными точками двух соседних витков, которые сформированы одной ниткой. Измеряется такое расстояние по линии, располагающейся параллельно оси резьбовой детали. У однозаходной резьбы, сформированной одной ниткой, ход равен шагу, а для многозаходной его можно вычислить, если умножить шаг на количество заходов.

Все разновидности резьбы со схемами, параметрами и регламентирующими их ГОСТ