Что такое закалка металлов и ее виды

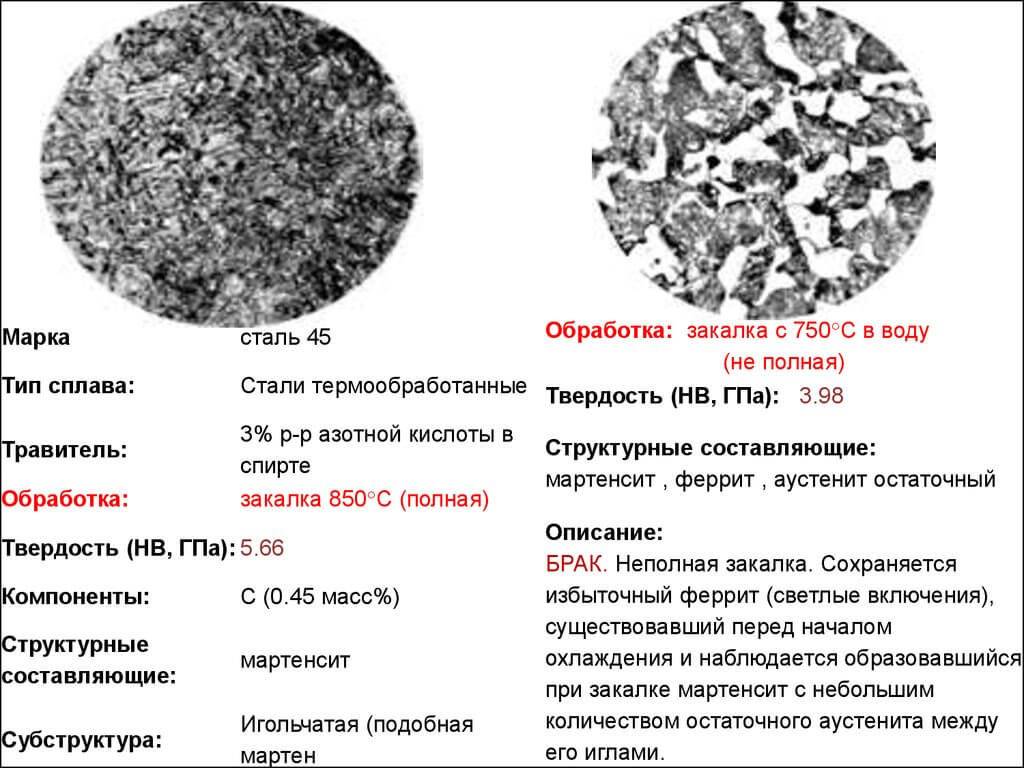

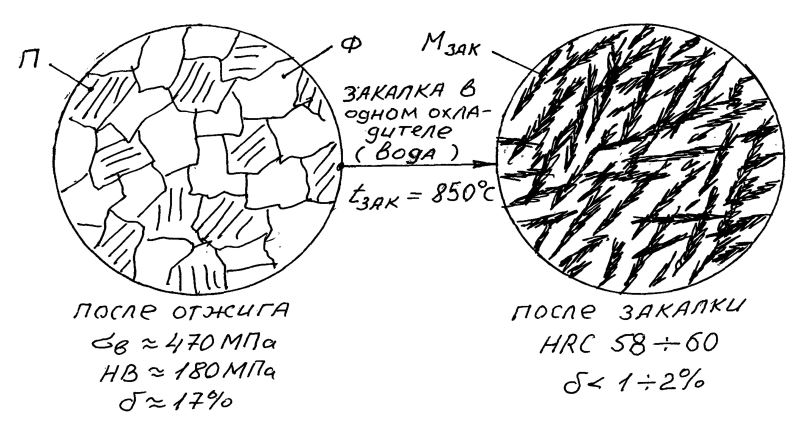

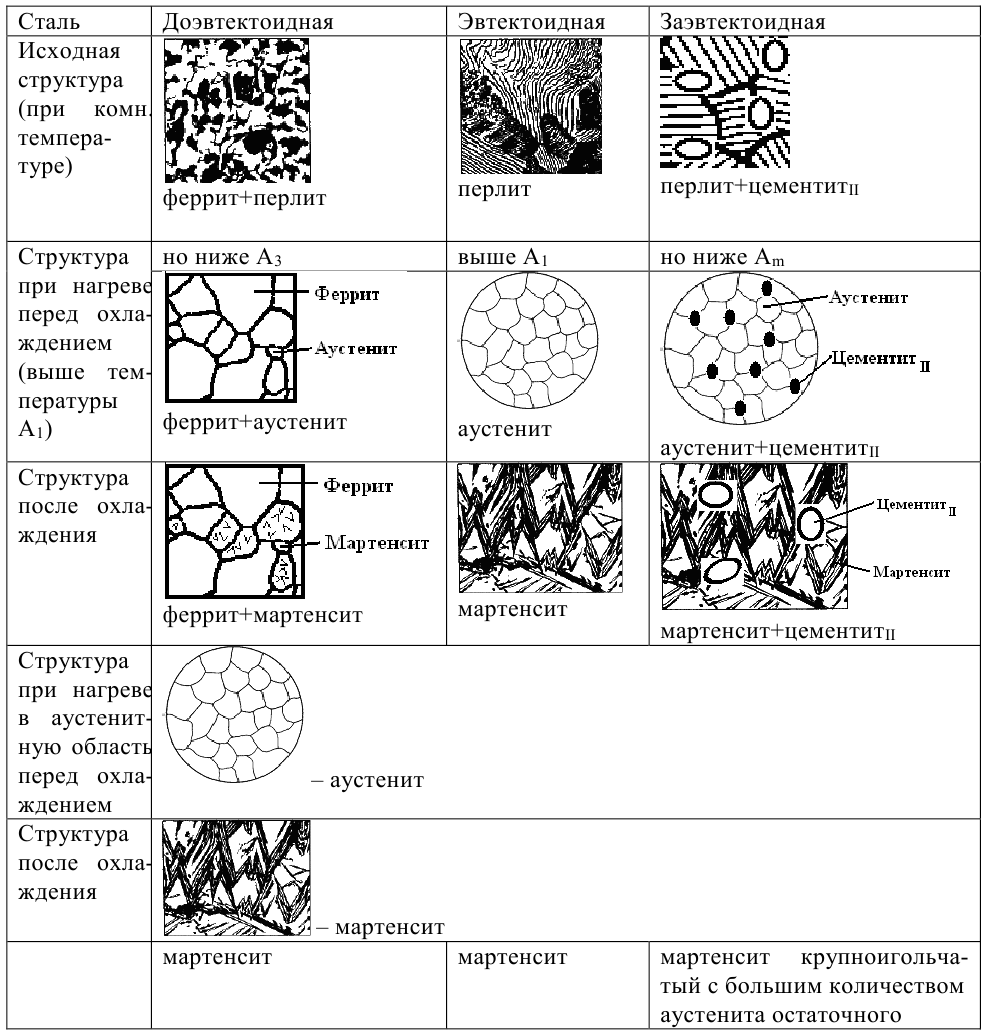

Под закалкой понимают вид термообработки металла, состоящий из его нагрева до температуры, при достижении которой наступает изменение структуры кристаллической решетки (полиморфное превращение) и дальнейшего ускоренного охлаждения в воде или масляной среде. Целью такой термообработки является повышение твердости металла.

Применяется также закалка, при которой температура нагрева металла не дает состояться полиморфному превращению. В этом случае фиксируется его состояние, которое свойственно металлу при температуре нагрева. Это состояние называют пересыщенным твердым раствором.

Технологию закалки с полиморфным превращением используют в основном для изделий из стальных сплавов. Цветные металлы подвергают закалке без достижения полиморфного изменения.

После такой обработки стальные сплавы становятся тверже, но при этом они приобретают повышенную хрупкость, теряя пластичность.

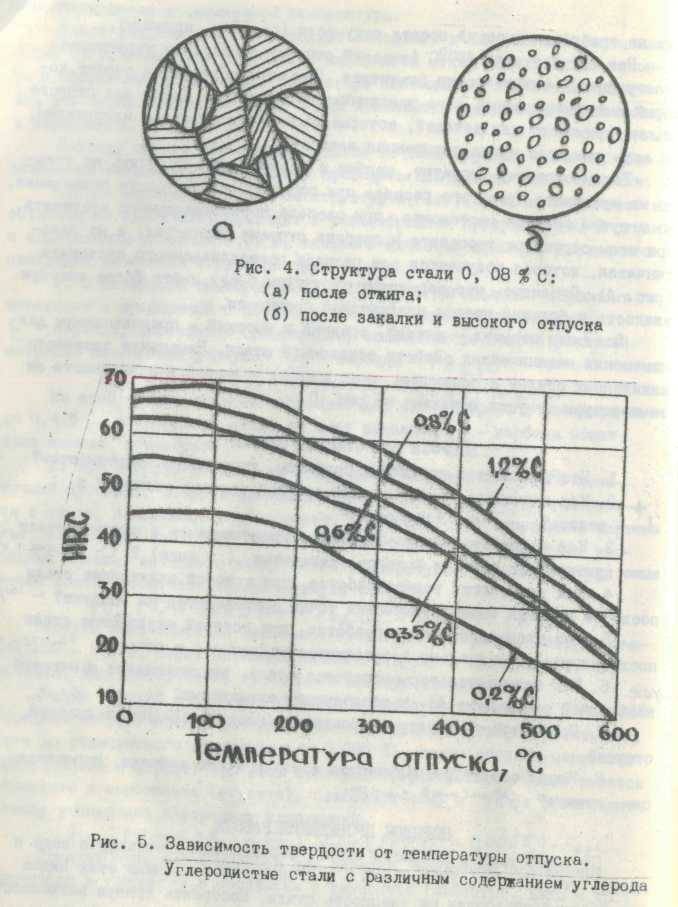

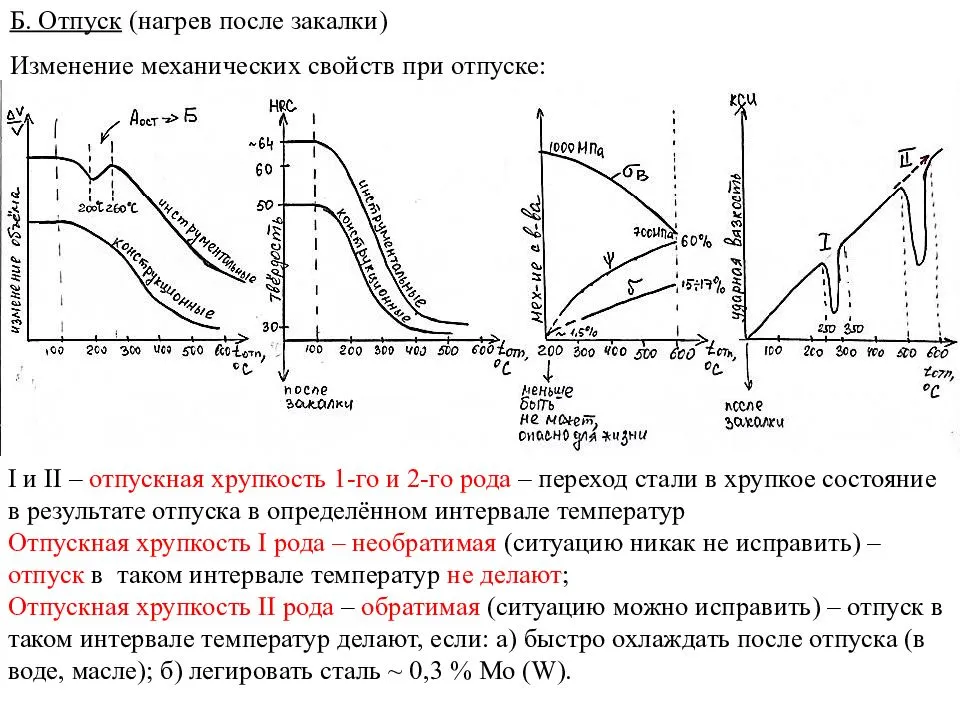

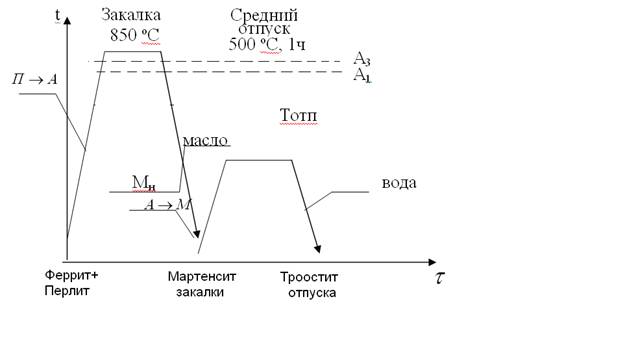

Чтобы снизить нежелательную хрупкость после нагрева с полиморфным изменением, применяется термообработка, называемая отпуском. Она проводится при более низкой температуре с постепенным дальнейшим охлаждением металла. Таким способом снимается напряжение металла после процесса закаливания, и уменьшается его хрупкость.

При закалке без полиморфного превращения нет проблемы с излишней хрупкостью, но твердость сплава не достигает требуемого значения, поэтому при повторной термической обработке, называемой старением, ее наоборот повышают за счет распада пересыщенного твердого раствора.

Особенности закалки стали

Закаливаются в основном нержавеющие стальные изделия и сплавы, предназначенные для их изготовления. Они имеют мартенситную структуру и характеризуются повышенной твердостью, приводящей к хрупкости изделий.

Если провести термообработку таких изделий с нагревом до определенной температуры с последующим быстрым отпуском, то можно добиться повышения вязкости. Это позволит использовать такие изделия в различных сферах.

Виды закаливания сталей

В зависимости от предназначения нержавеющих изделий, можно провести закалу всего предмета или только той его части, которая должна быть рабочей и иметь повышенные прочностные характеристики.

Поэтому закалку нержавеющих изделий подразделяют на два способа: глобальный и локальный.

Охлаждающая среда

Достижение необходимых свойств нержавеющих материалов во многом зависит от выбора способа их охлаждения.

Разные марки нержавеющих сталей подвергаются охлаждению по-разному. Если низколегированные стали охлаждают в воде или ее растворах, то для нержавеющих сплавов для этих целей применяют масляные растворы.

Для того, чтобы получить высокую твердость металла, охлаждение проводят в проточной холодной воде. Также для повышения эффекта закалки для охлаждения готовят соляной раствор, добавляя в воду около 10% поваренной соли, или используют кислотную среду, в которой не менее 10% кислоты (чаще серной).

Кроме выбора охлаждающей среды немаловажным является режим и скорость охлаждения. Скорость снижения температуры должна быть не меньше 150°C за секунду. Таким образом, за 3 секунды температура сплава должна снизиться до 300°C. Дальнейшее снижение температуры может проводиться с любой скоростью, т. к. зафиксированная в результате быстрого охлаждения структура при низких температурах уже не разрушится.

Различают следующие способы охлаждения:

- С использованием одной среды, когда изделие помещают в жидкость и держат там до полного охлаждения.

- Охлаждение в двух жидких средах: масле и воде (или солевом растворе) для нержавеющих сталей. Изделия из углеродистых сталей сначала охлаждают в воде, т. к. она является быстро охлаждающей средой, а потом в масле.

- Струйным методом, когда деталь охлаждается струей воды. Это очень удобно, когда требуется закалить определенную область изделия.

- Методом ступенчатого охлаждения с соблюдением температурных режимов.

Читать также: Изделия из металла для дома своими руками

Температурный режим

Правильный температурный режим проведения закалки нержавеющих изделий является важным условием их качества. Для достижения хороших характеристик их равномерно прогревают до 750-850°C, а потом быстро проводят охлаждение до температуры 400-450°C.

Для снятия напряжения после нагрева до нужной температуры упрочнения металла, иногда используют поэтапное охлаждение изделий, постепенно снижая температуру на каждом из этапов нагрева. Такая технология позволяет полностью снять внутренние напряжения и получить прочное изделие с нужной твердостью.

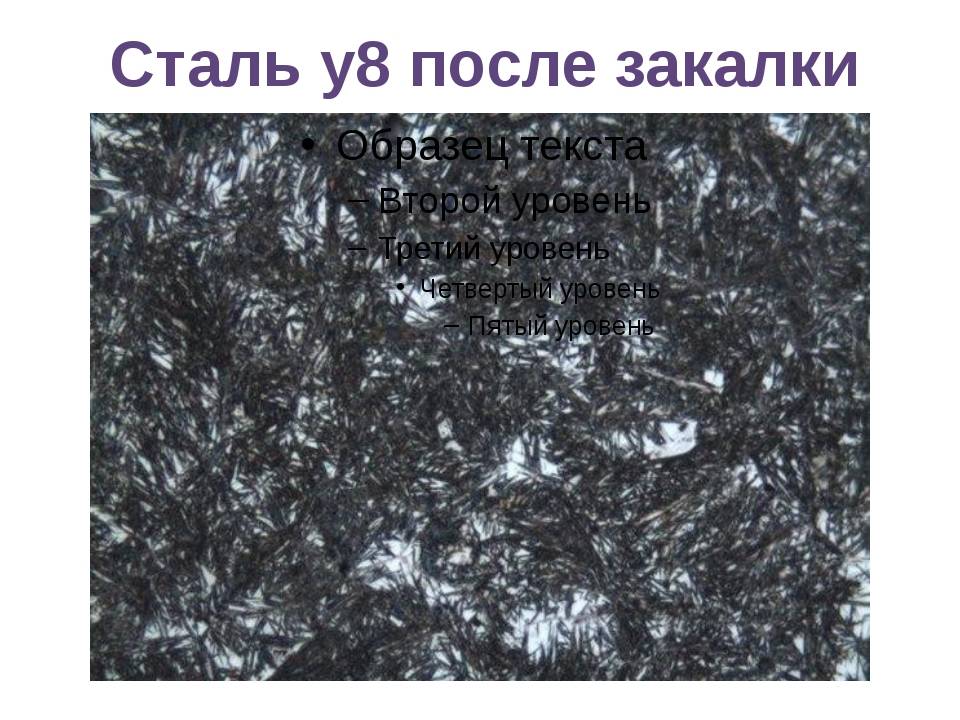

Сталь после закалки: структура и свойства

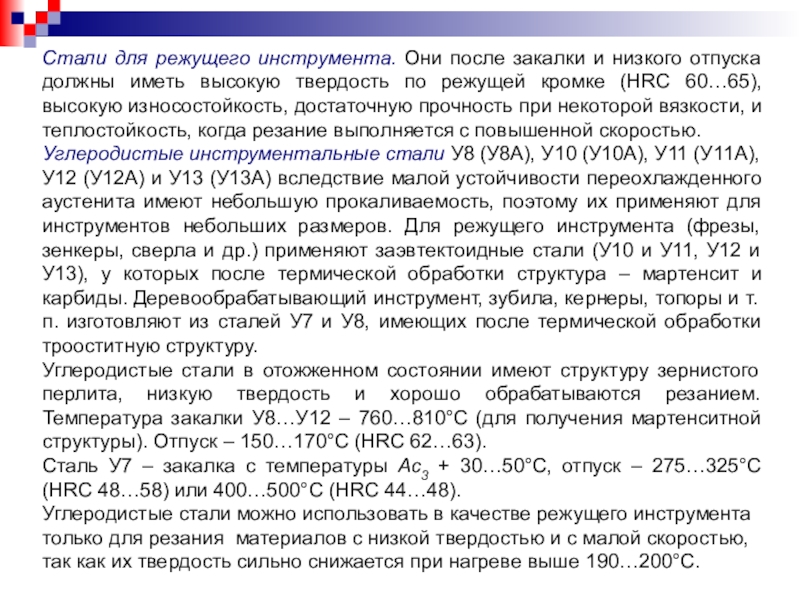

Сталь в традиционном виде – очень мягкий и мягкий к отделке металл. Особенная крепость некоторым маркам (это говоря иначе стали обычного качества, изготавливаемые в соответствие с требованиями ГОСТ 380) и не требуется: тех критериев, что были получены после выплавки, абсолютно достаточно, к примеру, канализационным люкам или заградительным решёткам. Однако есть категории сталей – конструкционные и инструментальные, которым изначальных показателей прочности мало. Их надлежит подвергать обработке термическим путем. Ключевым её видом считается закалка.

Закалка: сущность операции

Как понятно, любая сталь собой представляет твёрдый раствор углерода в ключевой структуре ?-железа. При этом марка определяет в процентном отношении содержание углерода (к примеру, марка «сталь 65» значит, что в её составе содержится 0,65% С, сталь У13 имеет около 1,3% С, и так дальше). Однако такой элемент – довольно химически активный, по этому в процессе выплавки (при 1600…2000 °С) он активно связывается железом, организуя в результате цементит Fe3C. Все остальное собой представляет феррит – достаточно мягкую структурную составляющую. Очень много феррита в малоуглеродистых сталях обуславливает их очень высокую эластичность, причём даже в холодном состоянии. Это не касается сталей:

- легированных (они производятся в соответствие с требованиями ГОСТ 4543);

- подшипниковых по ГОСТ 801;

- рессорно-пружинных по ГОСТ 2052 и ГОСТ 14959;

- различных типов инструментальных, как легированных, так и нелегированных.

Чтобы понимать результативность закалки, нужно обратиться к структуре стали после выплавки и следующей горячей прокатки на нужный профиль – полосу, пруток или специализированный профиль (уголок, швеллер и т.п.).

Любая сталь имеет кристаллическую структуру, которую составляет безграничное много кристаллов. Если лить сталь с дальнейшим охлаждением расплава, то эти кристаллы превращаются в многогранные образования, именуемые зёрнами. Потому как при этом происходит активное изобилие кислородом, между соседними кристаллами появляются пустоты, которые в процессе охлаждения слитка понемногу заполняются серой, фосфором и прочими легкоплавкими неметаллическими включениями. Это не только уменьшает эластичность (фосфор и сера – очень хрупкие элементы химии), но и содействует возникновению очень грубых скоплений зёрен, что выполняет металл неодинаковым по собственной плотности. Обрабатывать данные изделия невозможно – слиток начнёт раскалываться. По этому сразу же после выплавки делается прокатка, в процессе которой исходные изъяны залечиваются, и структура становится более гомогенной. Исходя из этого, растет плотность, а еще исчезают поверхностные трещины.

Температура заготовки в зависимости от цвета при нагревании

Пластическая дефармация благоприятно оказывает влияние исключительно на макроструктуру. За изменение микроструктуры отвечает закалка – совокупность технологических методов термообработки, суть которых состоит в увеличении показателей прочности стали. Смысл закалки состоит в том, чтобы закрепить ряд высокотемпературных составляющих микроструктуры (придающих стали устойчивость) для обыкновенных эксплуатационных условий изделий. Исходя из этого, сталь, не меняя собственного химического состава, резко увеличит уровень собственных отдельных механических параметров:

- предела временного сопротивления ?в, МПа;

- предела текучести ?т, МПа;

- предела усталости ?и, МПа;

- твёрдости по Бринеллю HB или Роквеллу НRC.

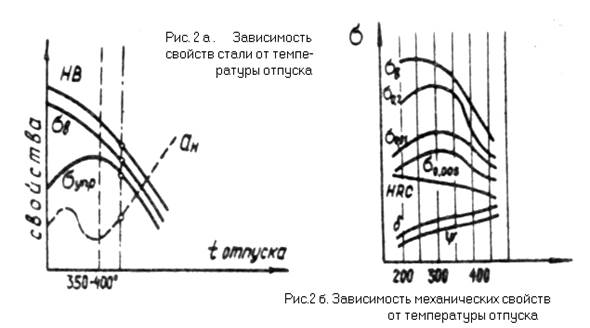

При этом некоторые критерии – в особенности, вязкость к ударам, относительное удлинение, – после закалки становятся ниже. Если это критично с точки зрения следующей эксплуатационной стойкости детали (а во многих случаях так и происходит), то правильно после её закалки выполнить ряд дополнительных операций: отпуск, старение и др.

Закаливаемость и прокаливаемость. Способы закалки. Охлаждающие среды. Дефекты закалки.

Закаливаемость

– способность стали повышать твердость

в результате закалки.. Чем больше t,

тем выше твердость. Прокаливаемость –

способность стали получать закаленный

слой с мартенситной или троосто-мартенситной

структурой и высокой твердостью на ту

или иную глубину. Определяется скоростью

охлаждения. Диаметры заготовки, в центре

которой после закалки в данной охлаждающей

среде образуется полумартенситная зона

– называют критическим диаметром ДК.

Прокаливаемость тем выше, чем меньше

скорость закалки. Способы закалки: 1)

закалка в одном охладителе. «+»: простота;

«-» большие внутренние напряжения в

детали 2) прерывистое охлаждение в одном

охладителе до t

300-350, перенос в другой охладитель (масло

или воду) «+»снижаются внутр напряжения,

«-» высокая квалификация рабочих,

нестабильный результат 3) ступенчатая

закалка – нагретую деталь помещают в

соляную ванну с t

несколько выше начала М превращения.

После небольшой выдержки для выравнивания

t

по всему объему, охлаждение осуществляется

в другом охладителе (на воздухе).

«+»ликвидируются предыдущие недостатки,

«-» скорость охлждения низкая, соляная

ванна агрессивна. 4) изотермическая

закалка – длит выдержка в закалочной

ванне при t

выше М точки. Твердость низкая, но нет

внутренних напряжений. 5) Закалка с

самоотпуском – суть закалки – отпуск

производится за счет тепла массивной

части изделия. Чаще всего для закалки

используют следующие жидкости: воду,

водные растворы щелочей и солей, масла.

Вода, как охлажд жидкость имеет ряд

недостатков: высокая скорость охлаждения

приводит к образованию закалочных

дефектов, с повышением t

воды резко ухудшается ее закалочная

способность. Наиболее высокой и

равномерной охлаждающей способностью

обладают холодные 8-12% водные растворы

NaCl

и Na

OH.

Масло, как закалочная среда имеет след

«+»: небольшая скорость охлаждения и

постоянство закаливающей способности.

К «-» относятся повышенная воспламеняемость,

повышенную стоимость и т.д. Начинается

применение охлаждения под давлением в

среде азота, аргона, водорода.

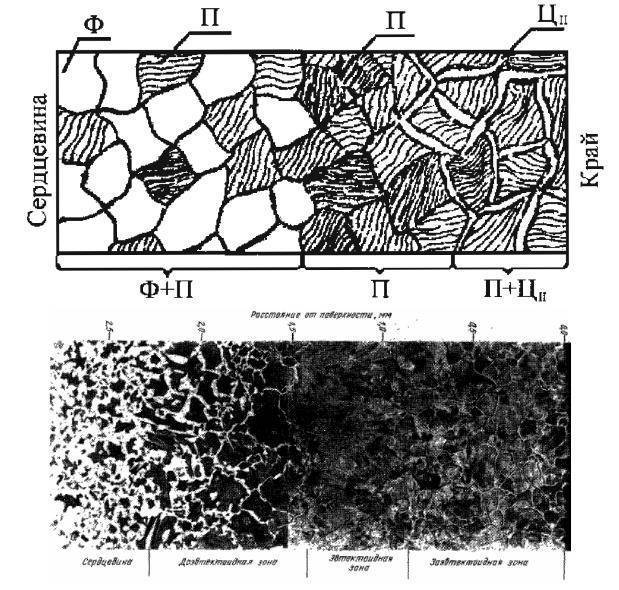

38. Основы

химико–термической обработки

Под химико–термической

обработкой понимают насыщение поверхности

металла элементами повышающими какие–либо

свойства. Например: твердость,

износостойкость, морозостойкость,

коррозионную стойкость.

Поверхностная

обработка обеспечивает хорошее сочетание

твердости поверхностного слоя детали

с вязкостью сердцевины. Для обеспечения

такого сочетания кроме химико–термической

обработки применяют и поверхностную

закалку, которая относится к разряду

местной обработки. Поверхность детали

нагревают пламенем ацетилено–кислородной

горелки или чаще током высокой

частоты(ТВЧ). Нагрев ТВЧ осуществляется

в 1000 раз быстрее по сравнению со скоростью

нагрева в печах или в ваннах. После

нагрева следует охлаждение со скоростью

выше критической.

Нагрев ТВЧ

обеспечивает прогрев до температур

выше критической только поверхностного

слоя. Сердцевина детали остается не

прогретой => после закалки на поверхности

формируется структура мартенсита,

тогда, как в сердцевине детали структура

характерна структуре отожженной стали.

В отличие от поверхностной закалки ХТО

имеет ряд преимуществ:

1.ХТО можно подвергать

детали независимо от их размеров или

форм.

2.При ХТО достигается

большая разница в свойствах поверхности

и серцевины.

3.После ХТО можно

исправить структуру(например: изменить

зерно) последующей термической обработки.

Процесс ХТО

складывается из 3–х составных:

1.распад молекул

газа с образованием активных атомов

насыщенного элемента. Это диссоциация.

2.Поглощение атомов

насыщенного элемента поверхностью

детали–абсорция.

3.Диффузия атомов

насыщенного элемента в глубь

металла.Различают:

a)

Самодиффузию

– происходит перескок атомов основного

металла в собственность кресталической

решетки. Он не сопровождается изменением

концентрации вещества.

б)

Гедротиффузию–происходит

перемещение атомов чужеродного элемента

к кресталлической решетке основного

металла, сопровождается изменением

концентрации диффундизующего элемента

от поверхности в сердцевине в сторону

уменьшения.

Вид ХТО определяется

названием диффузирующего элемента.

Если насыщают поверхность детали

углеродом, процесс называют цеминтацией,

азотом–ахотированием и т.д. совместное

насыщение углеродом и азотом–ционированием.

Применение

Из металла Ст3сп изготавливают:

- фасонный металлопрокат, в состав которого входят швеллер, двутавровая балка и другие виды изделий;

- сортовой;

- листовой прокат различной толщины.

Кроме того, материал широко применяется при производстве труб различного назначения и сечения, стальных лент, метизов и штамповок.

Используются изделия из данного вида стали в самых разнообразных сферах: от строительства и прокладки надземных и подземных коммуникаций до изготовления промышленных станков и агрегатов, эксплуатируемых даже в сложных условиях.

Технические характеристики материала позволяют его использовать при возведении каркасов и опорных конструкций, к которым предъявляются повышенные требования.

Способы охлаждения

- Охлаждение в одном компоненте. Изделие погружается в жидкость и остается в ней до полного остывания.

- Прерывистая закалка в двух охладителях. Изделие сначала помещают в быстроохлаждающую жидкость, а после достижения заданной температуры переносят в среду с медленным охлаждением.

- Струйное охлаждение. Разогретая деталь интенсивно орошается потоком охладителя (см. фото ниже).

- Обдув. Поверхность изделия обдувается потоком воздуха или инертного газа.

При практическом применении закалки все эти виды охлаждений могут иметь различные вариации или комбинироваться друг с другом.

Среды охлаждения

| № | Структура | Среда охлаждения | Твердость (HBW) |

|---|---|---|---|

| 1 | Мартенсит | Холодная вода | 500÷750 |

| 2 | Троостит | Масло | 350÷500 |

| 3 | Сорбит | Воздух | 250÷350 |

| 4 | Перлит | С остыванием печи | 150÷250 |

Влияние скорости охлаждения на конечный результат

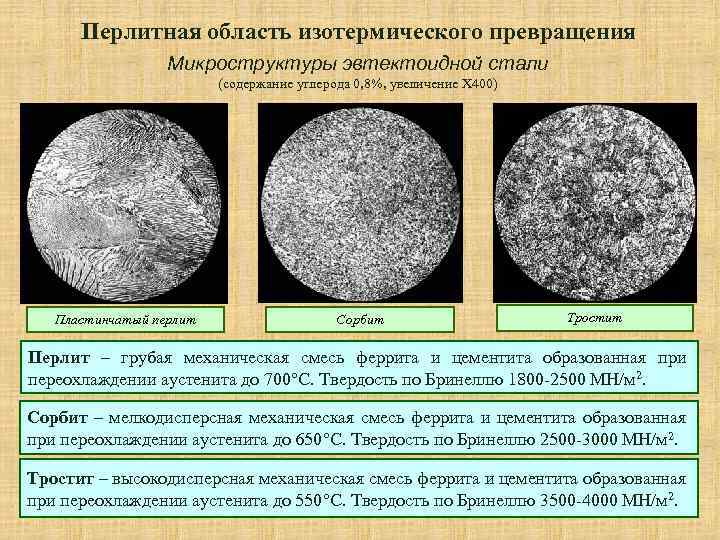

При закалке стали охлаждение должно идти со скоростью, предотвращающей распад аустенита на феррит и карбид железа, которое начинает происходить при температуре ниже 650 °C. Дальнейшее снижение температуры следует проводить медленнее, т. к. такая скорость обеспечивает уменьшение внутренних напряжений стали. Быстрое и полное охлаждение в холодной воде позволяет получить мартенсит, который обладает максимальной твердостью, но довольно хрупок. При быстром понижении температуры на 200÷300 °C распад аустенита прекращается, а дальнейшее более медленное охлаждение формирует в стали фазовые состояния с меньшей твердостью, но обладающие повышенной прочностью и износостойкостью. Скорость охлаждения регулируется видом используемой закалочной среды и ее температурой (см. таблицу ниже).

| № | Среда охлаждения | Скорость охлаждения (град/сек) |

|---|---|---|

| 1 | Воздух | 5 |

| 2 | Минеральное масло | 150 |

| 3 | Вода при комн. t° | 700 |

| 4 | Вода при 80 °C | 1400 |

| 5 | 10%-й р-р хлористого натрия | 2100 |

| 6 | 10%-й р-р едкого натра | 1600 |

Из чего состоит стальной сплав?

Помимо уже известного нам железа и углерода, сталь может содержать довольно много важных компонентов из таблицы Менделеева, которые в той или иной степени влияют на её свойства, напрямую отражаясь на характеристиках ножевой стали. Те элементы, которые вводятся в сплав, для улучшения его определённых свойств, обозначают легирующими, а сталь — легированной. Начнём с обязательного компонента, а далее по степени распространённости в стали.

- Углерод. Благодаря его присутствию, сталь можно подвергать процессу закаливания. Содержится в сплаве не больше 2,14 %. Если его больше, то этот сплав называют чугунным, если меньше, то жестяным. Его задача — обеспечить сплаву требуемую прочность и твёрдость, снизив до нужных показателей, вязкость и гибкость. Если его содержится более 0,6%, то говорят, что этот сплав высокоуглеродистый. Ножи среднего ценового сегмента, кухонные варианты часто содержат углерод от 0,4 % до 0,6 %.

- Хром. Отвечает за противостояние агрессивным воздушно-жидким средам. Иными словами, обеспечивает стали для ножей устойчивость к коррозии. Его содержание в сплаве должно быть, минимум 11,5%. Большое содержание хрома влияет на твёрдость. Если его в сплаве 14% и выше, то эту сталь относят к разряду «нержавеющей».

- Молибден. Препятствует появлению ломкости и хрупкости ножа, позволяет стали для изготовления ножей быть устойчивой к высоким температурам. Влияет на равномерность состава стали, увеличивая свойства Хрома и улучшая все показатели сплава. Если его содержание более 1% в стали, то сплав можно подвергать «воздушной закалке».

- Ванадий. Повышает устойчивость к износу и усиливает прочность стали. Его повышенную твёрдость используют при создании мелкозернистых сплавов, позволяя получить клинок, с лезвием высокой степени остроты. Однако наточить такой нож, будет не просто.

- Вольфрам. Усиливает степень стойкости к износу, повышает твёрдость стали. Этот химический элемент имеет температуру плавления выше, чем у других металлов. Если в сплаве присутствуют хром либо молибден, то в тандеме с любым из них, вольфрам улучшает режущие способности ножа.

- Кобальт. В небольших количествах вводят в сплавы, повышая их твёрдость и режущие свойства. Содержится в стали, в размере, примерно 1,6 %.

- Азот. Часто выступает заменителем никеля и углерода. Если в сплаве недостаточно углерода, добавление даже 0,1% азота позволяет подвергать клинок закаливанию. Он усиливает антикоррозийные качества, повышает стойкость к износу.

- Никель. Существенно усиливает степень прочности, твёрдости, вязкости и антикоррозийности.

- Кремний. Влияет на твёрдость сплава, увеличивает антикоррозийные свойства и степень крепости ножа, выводя из металла кислород. Вводят в сталь на этапе ковки и прокатки.

- Сера. Её содержание хорошо влияет на способность ножа к обработке. Однако снижает прочность ножа и устойчивость к коррозии.

- Марганец. Наделяет сталь зернистой структурой, повышая крепость, твёрдость и износ. Вводят в сталь при прокатке и ковке.

- Ниобий. Титан. Редкие компоненты. Увеличивают сопротивляемость коррозии, усиливают износостойкость и прочность стали.

- Фосфор. Сталью для ножей, где он есть, лучше не гордиться. Очень вреден для ножевых металлов. Усиливает хрупкость и ломкость, уменьшает механические качества сплава. Его вообще не должно быть.

Теперь, зная содержание нужных и вредных составляющих, вы легко сможете разобраться в составе сплава. Но это не все «металлические» секреты. Теперь приступим к самому интересному — типам или маркам стали для ножей.

Выполнение закалки и отпуска стальных деталей в домашних условиях

Термическая обработка металлических изделий, в том числе поверхностная закалка стали, не только увеличивает твердость и прочность сплава, но и значительно повышает внутренние напряжения в его структуре. Чтобы снять эти напряжения, способные в процессе эксплуатации детали привести к ее поломке, необходимо отпустить изделие из стали.

Закалка и отпуск стали в домашних условиях

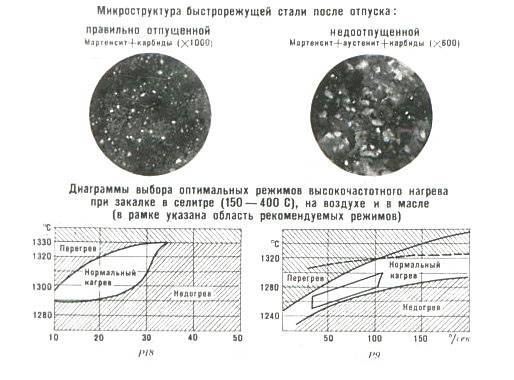

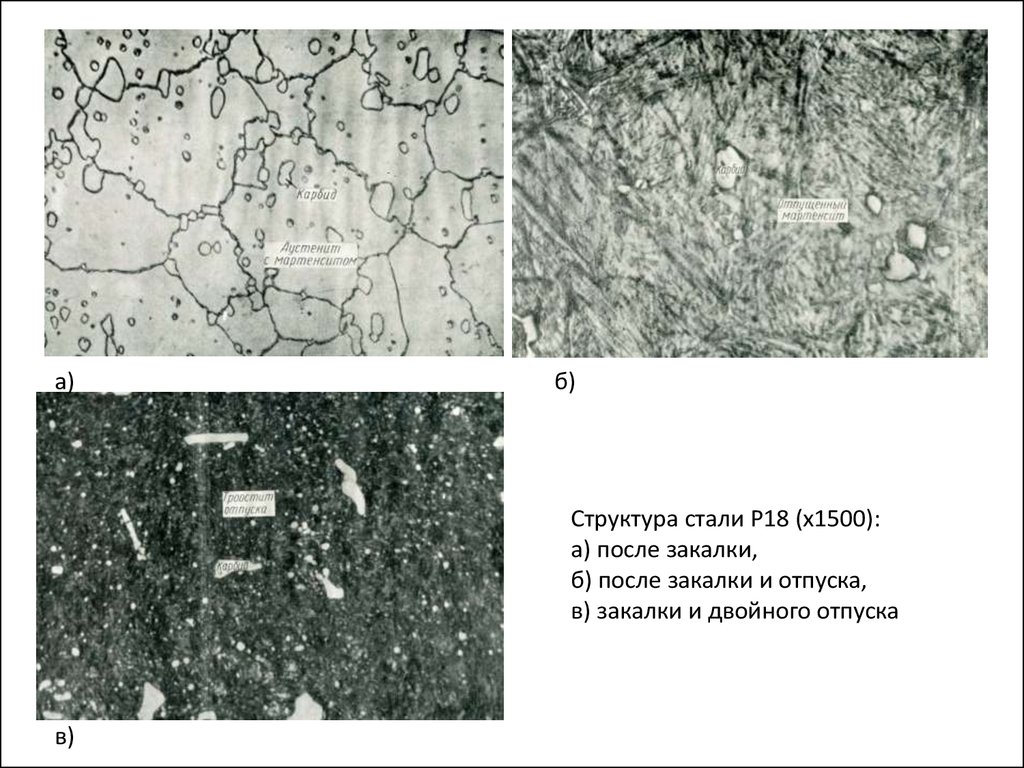

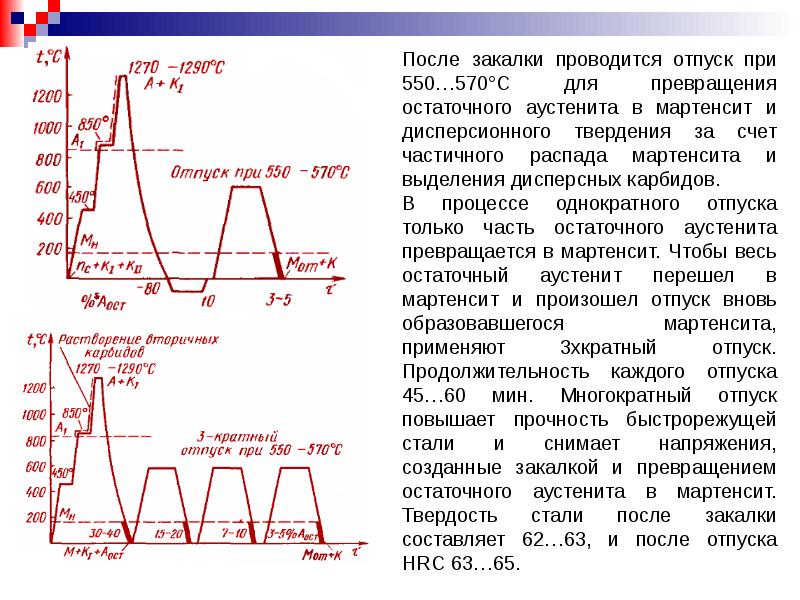

Температуры, при которых выполняется отпуск, отличаются для различных сортов стали. Так, отпуск быстрорежущих сплавов проводится при температуре 540 градусов Цельсия, а для сталей с твердостью на уровне HRC 59-60 достаточно и 150 градусов. Что характерно, при отпуске быстрорежущих сплавов их твердость даже возрастает, а во втором случае ее уровень понижается, но значительно повышается показатель пластичности.

Закалка и отпуск изделий из стали, в том числе и нержавеющих сортов, вполне допустима (и, более того, часто практикуется) и в домашних условиях, если в этом возникла необходимость. В таких случаях для нагрева изделий из стали можно использовать электроплиты, духовки и даже раскаленный песок. Температуры, до которых следует нагревать стальные изделия в таких случаях, можно подобрать по специальным таблицам. Перед закалкой или отпуском стальных изделий, их необходимо тщательно очистить, на их поверхности не должно содержаться грязи, следов масла и ржавчины.

После очистки изделие из стали следует нагреть так, чтобы оно равномерно раскалилось докрасна. Для того чтобы раскалить его до такого состояния, необходимо выполнять нагрев в несколько подходов. После того, как требуемое состояние достигнуто, нагреваемое изделие следует охладить в масле, а затем сразу поместить в духовку, предварительно разогретую до 200 градусов Цельсия. Затем необходимо постепенно снизить температуру в духовке, доведя ее до отметки в 80 градусов Цельсия.

Многие инструменты, с которыми приходится работать в мастерской, должны иметь определенную прочность. Домашние мастера задаются вопросом: «Как закалить сталь в домашних условиях?» От твердости режущей кромки часто зависит качество изделия. Конечно, многим известно, что для закалки требуется нагреть предмет, а потом резко охладить. При этом можно услышать, как кто-то добился подобным способом необыкновенной твердости и прочности какой-либо детали.

Попытка самостоятельно закалить изделие на огне газовой плиты или ином источнике тепла оказываются безрезультатными. Разогретая до красного свечения заготовка при резком охлаждении повышает прочность незначительно, а иногда происходит и обратное явление – твердость снижается.

Влияние отпуска на свойства и структуру сталей

Определение 2

Отпуск стали – это термическая операция, суть которой состоит в нагреве закаленного изделия ниже температуры фазового превращения, выдержке при этой температуре и охлаждении на воздухе.

Цель отпуска стали заключается в получении более равновесной структуры, снятия внутренних напряжений, увеличение пластичности и вязкости, а также создание необходимого комплекса эксплуатационных свойств. Различают три вида отпуска, которые по-разному изменяют свойства и структуру стали:

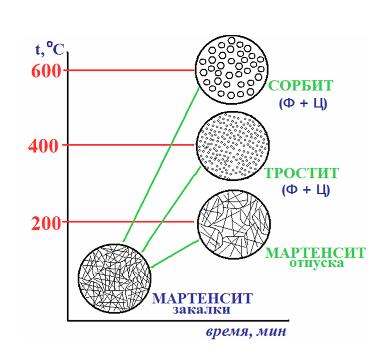

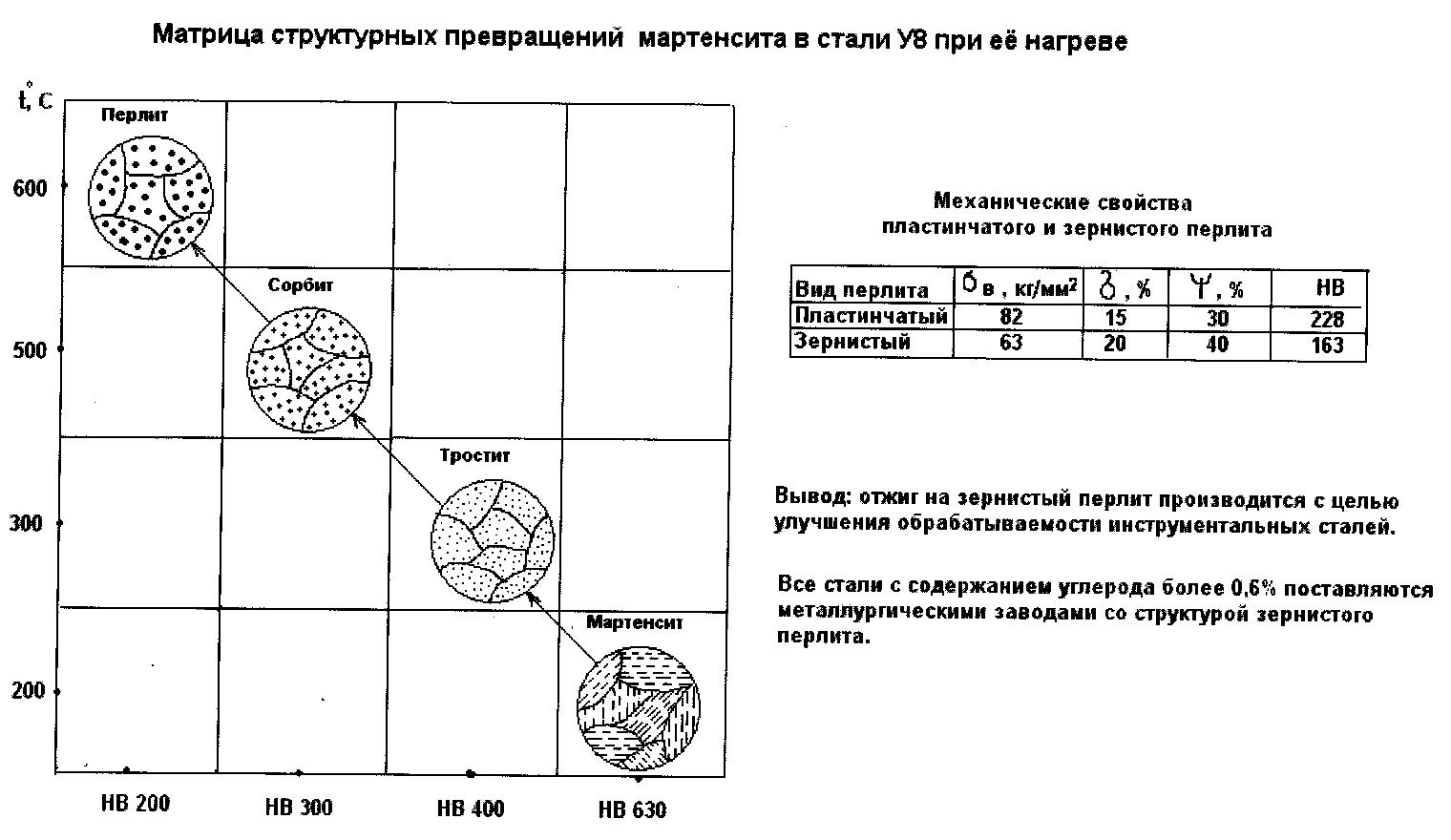

- Низкий отпуск. Данный вид отпуска осуществляется при температуре 150 – 200 градусов по Цельсию. Из мартенсита выделяется некоторая часть избыточного углерода, сопровождающаяся образованием мелких карбидных частиц. Но так как скорость диффузии мала, то некоторая часть углерода в мартенсите остается. Основная цель низкого отпуска заключается в уменьшении внутренних напряжений и некотором уменьшении хрупкости при сохранении высоких износостойкости, прочности и твердости. Структура стали в данном случае представляет собой мартенсит отпуска или мартенсит отпуска и вторичный цементит. Низкому отпуску подвергаются мерительный и режущий инструмент и изделия, которые должны обладать высокими износостойкостью и твердостью.

- Средний отпуск. Данный вид отпуска осуществляется при температуре 350 – 450 градусов по Цельсию. В данном случае из мартенсита происходит выделение избыточного углерода с образованием цементитных частиц. В данном случае тетрагональные искажения кристаллической решетки железа снимаются, и она становится кубической. Мартенсит превращается феррито-цементитную смесь с маленькими частицами цементита. Происходит снижение твердости при существенном увеличении предела упругости, а также улучшение сопротивляемости действию ударных нагрузок.

- Высокий отпуск. Данный вид отпуска осуществляется при температуре 550 – 650 градусов по Цельсию. Цель высокого отпуска заключается в достижении оптимального сочетания вязкости, прочности и пластичности. Структура стали после высокого отпуска представляет собой сорбит отпуска – мелкая смесь феррита и зернистого цементита. Закалка и последующий высокий отпуск основной вид термообработки изделий из конструкционных сталей.

Применение в разных отраслях

Благодаря устойчивости к ударной нагрузке сталь марки 35 можно применять для изготовления крепежа: болты, шпильки, гайки.

Так как свариваемость ограниченна, это не позволяет применять марку широко.

В машиностроении металл используется только для создания элементов не работающих на износ.

В строительстве марка 35 расходуется при возведении водопроводов и установке железо-бетонных плит. Сантехнические изделия не обходятся без 35 стали. Многие заводы именно из этой стали и её аналогов производят эмалированные ванны и раковины, которые в дальнейшем используются в строительстве.

Большая часть этой марки стали уходит на изготовление элементов металлопроката. Различные стальные сетки, листы, уголки и другое. Нередко 35-ая марка уходит на производство труб разных диаметров. Связано это с тем, что сталь хорошо «схватывается» при сваривании с любой другой трубой. Ещё из 35-ой часто изготавливают прутья, которые в дальнейшем часто расходуются на создание железо-бетонных плит. Нередко простейшие детали металлопроката эксплуатируются и для бытовых целей.

Сталь 35 можно не является эталоном качества и надёжности, но её можно использовать абсолютно в любой промышленности. Популярность данного сплава объясняется своей ценой, металл подходит для многих целей и не имеет высокой цены.

Источник

Выбор стали для закалки

Для начала условно разделим все стали на высокоуглеродистые и легированные. Все стали – это сплавы железа с углеродом и различными легирующими элементами; от того, преобладает ли в ней один углерод или в значительном количестве присутствуют и легирующие элементы, и будет зависеть название стали. Нельзя сказать, что та или иная группа хуже или лучше поддается закалке; у них изначально очень разные характеристики и разные задачи, поэтому мы просто расскажем о закаливании тех и других сталей.

Закалка углеродистых сталей

С этой сталью, как и с изделиями из нее, накоплен огромный опыт работы. Сама по себе она требует меньших температур закалки, чем легированная различными элементами – у нее и без этого довольно высокие показатели твердости и прочности, которые так ценятся на рынке.

- Низкоуглеродистые стали закаливают при температурах от 727 до 950 °С.

- Средне- и высокоуглеродистые стали закаливают при температурах от 680 до 850 °С.

Нужно помнить, что стали с совсем низким содержанием углерода закалке вообще не поддаются.

Если мы желаем изготавливать и закалять в домашних условиях клинок из углеродистых сталей, нам подойдут следующие марки.

Эти марки при правильной термообработке характеризуются большой прочностью и твердостью, хотя и низкой устойчивостью к коррозии.

Закалка легированных сталей

Помимо железа и углерода в таких сталях содержится значительное количество различных легирующих элементов, которые придают сплаву особые свойства, нужные в той или иной сфере.

- Хром превращает сталь в коррозионностойкую, если его содержание превышает 12–16 %.

- Молибден и никель повышают прочность стали и ее способность выдерживать высокие нагрузки.

- Ванадий улучшает износостойкость сплава и придает клинкам из него способность держать необычайно острую заточку.

Ввиду наличия в сплаве этих элементов сталь обладает худшей теплопроводностью, чем чистая углеродистая, поэтому: 1) для нагрева и охлаждения ей понадобится больше времени – если ускорять процесс искусственно, то по сплаву могут пойти трещины; 2) для закалки ей нужна большая температура – от 850 до 1 100 °С.

К сожалению, правильная термообработка сложнолегированных сталей достаточно трудна, так как для придания клинку высоких рабочих свойств нужны и точная температура, и специальное оборудование для глубокого охлаждения. Поэтому закалить их качественно «на глазок» не получится.

К наиболее распространенным маркам относятся следующие:

О последнем образце можно сказать, что он исключительно износостоек.