Содержание документа

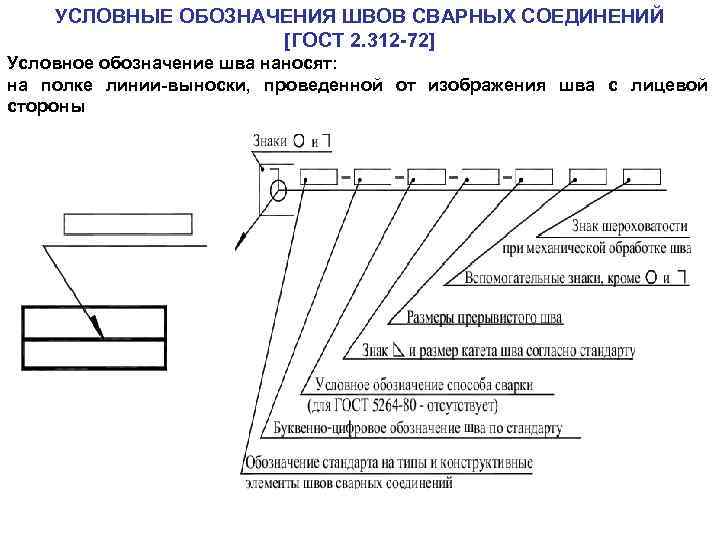

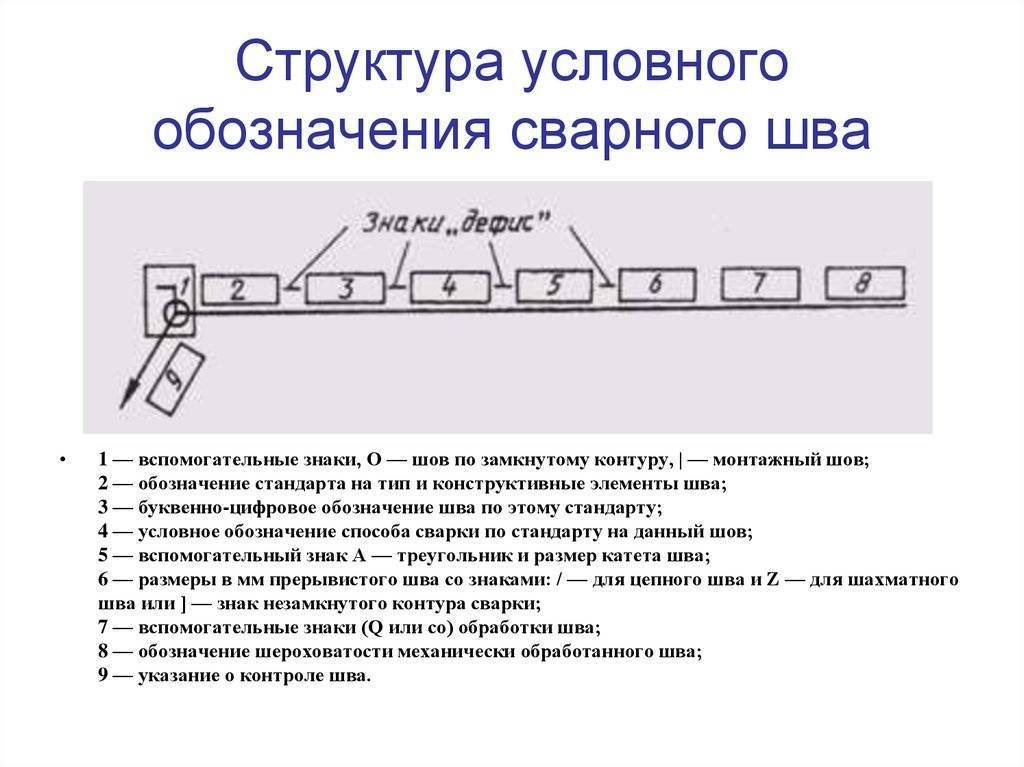

ГОСТом определена символьная структура, используемая для отображения на чертежах стандартных видов сварки. Условное обозначение состоит из нескольких блоков информации, разделённых знаком дефис.

В начале структуры находится основной блок, включающий отображение, определяющее характер сварки. Так, в соответствии с принятой классификацией, это может быть замкнутый, незамкнутый, прерывистый или точечный шов.

Используемые графические обозначения в ГОСТе выглядят соответственно как круг диаметром 3 – 5 мм, прямоугольник с отсутствующей слева стороной, фигура в виде латинской буквы Z, либо отрезок прямой, наклонённый вправо и образующей угол в 60° с горизонталью.

Все условные знаки, использующиеся в качестве средств отображения различных видов сварки на чертежах, чертятся тонкими сплошными линиями, и имеют одну высоту с обозначением типа шва.

После основного блока информации следуют шесть дополнительных, часть которых может отсутствовать. Дополнительные блоки включают в себя следующие сведения:

- ГОСТ, определяющий нормы выполнения данного типа сваривания деталей;

- графический символ, которым обозначается на чертеже соединение по ГОСТу, состоящий из букв и цифр;

- ГОСТ на используемый тип сварки. Например, если сварка ручная, указывается ГОСТ 5264 – 80;

- величина катета, которую показывает число, стоящее после изображения прямоугольного треугольника (принятое обозначение катета);

- информация, уточняющая характеристики сварного шва.

Если шов прерывистый, указывается длина провара и шаг, если сварка точечная – диаметр точки (расчётный). Для электрозаклёпочного или контактного процесса указываются диаметры точек, а также шаг.

Если шов прерывистый, указывается длина провара и шаг, если сварка точечная – диаметр точки (расчётный). Для электрозаклёпочного или контактного процесса указываются диаметры точек, а также шаг.

Для шовной разновидности контактной сварки – расчётная ширина сваривания. В случае применения прерывистой шовной контактной сварки, указываются ширина и длина швов, а также шаг между ними.

В последнем блоке информации выделено место для размещения дополнительных сведений, на усмотрение конструктора, уточняющего или дополняющего характера.

Правила нанесения обозначений и особенности их расшифровки

Выше уже упоминалось о том, как должно выполняться обозначение сварных соединений разных типов. На черту стыка указывает линия с направленной стрелкой, над или под которой наносятся надписи.

Существуют определенные правила, согласно которых должны наноситься все технические надписи. Маркировка сварных швов состоит из 9 взаимосвязанных между собой блоков. На фото ниже показана структура расположения маркировочных знаков.

На фото показано как обозначается сварное соединение на чертеже на примере двухстороннего монтажного стыкового шва, выполняемого ручной дуговой сваркой:

- В первой колонке изображен вспомогательный знак. Это контур замкнутого шва, определяющий выдвигаемые к элементу монтажные условия.

- Второй блок содержит код межгосударственного стандарта, в соответствии которого должны осуществляться работы по свариванию металлоконструкции.

- Третья колонка – это маркировка (обозначение) сварного шва на чертеже.

- Далее изображен дефис, который на подкатегории разделяет все последующие позиции.

- Буквы в пятом блоке указывают на технологию, по которой выполняются сварочные работы. Обязательно к заполнению эта позиция не является.

- В шестой колонке содержится величина углового катета, величина его указана в миллиметрах.

- Седьмой блок: дополнительное обозначение – прерывистый сварной шов, интервал шага, цепное или шахматное расположение и т. д.

- В восьмом блоке изображаются вспомогательные знаки, указывающие на тип обработки.

- Последняя девятая колонка – это показатели чистоты поверхности стыкового соединения. Указывается в случаях, когда после сварочного процесса необходима механическая обработка изделия.

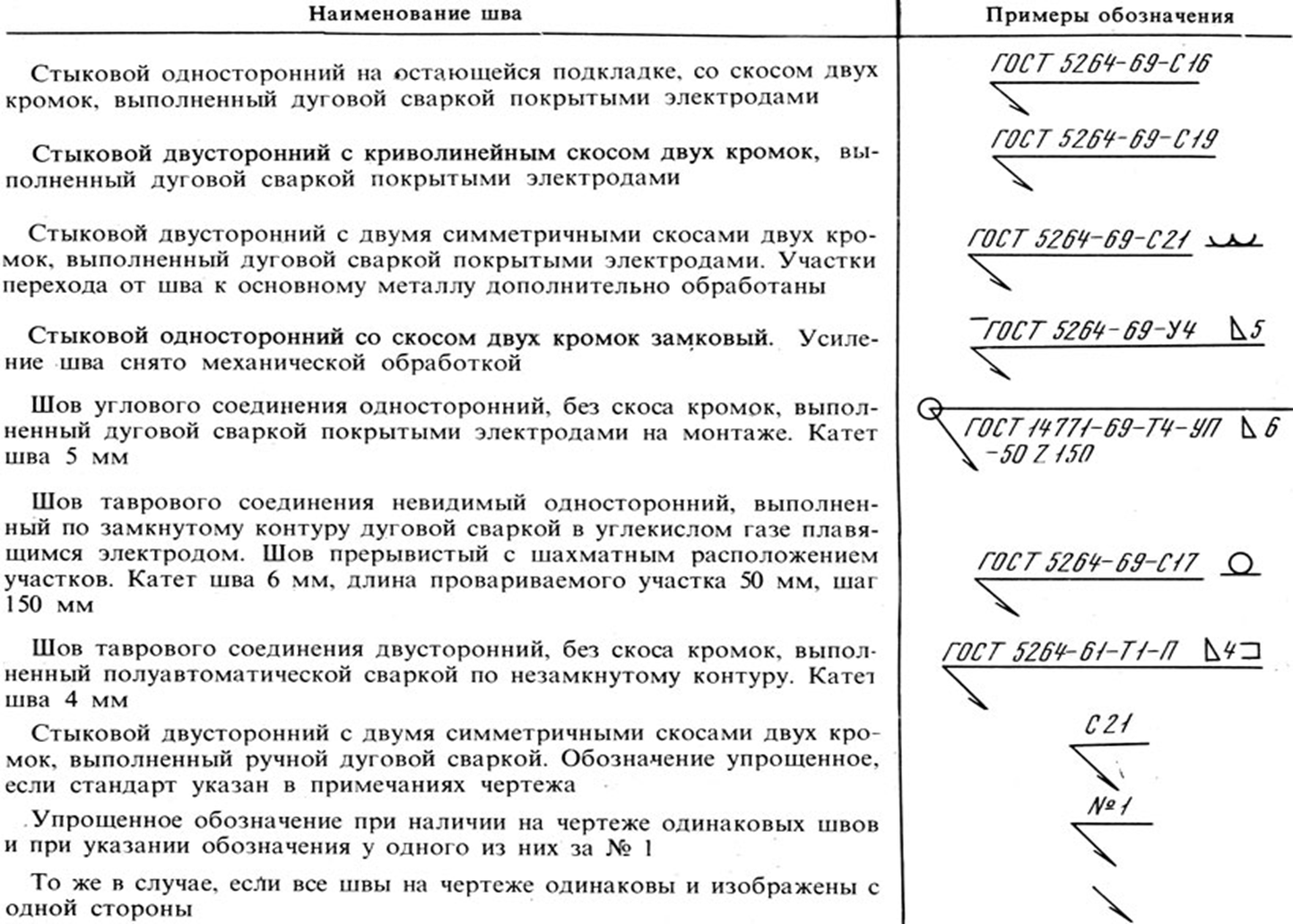

Это приведено стандартное обозначение сварных швов на чертежах, примеры обозначения некоторых уже выполненных соединений приведены ниже.

Пример 1

Представленное на чертеже условное обозначение сварного шва расшифровывается следующим образом:

- знак говорит о том, что непосредственно на месте монтажа после подгонки элементов следует осуществлять их соединение;

- ГОСТ 5264-80 – это номер регламентирующего документа, в данном случае он указывает на то, что с помощью электродуговой сварки выполнен стык;

- С13 – значит, что в стыковом соединении на одном скосе изогнутая фаска;

- знак указывает что с двух сторон шва осуществлено снятие внутреннего термического напряжения (усилия);

- Rz20 – показатель чистоты поверхности лицевой стороны, Rz80 – обратной стороны.

Пример 2

Здесь изображен выполненный автоматической дуговой сваркой (А) по замкнутой линии под флюсом (ГОСТ 11533-75) двусторонний (У2) угловой шов без скоса кромок.

Пример 3

С тыльной стороны создан стык.

Соединение выполнено с применением электродуговой сварки по ГОСТу 5264-80. Шов односторонний с загибом края, контур разомкнутый.

Пример 4

Сварочное соединение под наклоном

- контур стыковки элементов сплошной, выполнен в форме кольца;

- в газовой среде осуществлена сварка, ГОСТ 17771-76;

- стык тавровый (ТЗ), выполнена обработка каждой его стороны без разделки кромок;

- в качестве газовой среды использована окись углерода (УП) газообразной консистенции, электрод – расплавляемый;

- 6 мм составляет длина катета стыкового соединения;

- в шахматном порядке (Z) периодически создается сплошной проваренный участок длиной 50 мм и с шагом 100 миллиметров.

Пример 5

Для выполнения шва применена дуговая полуавтоматическая сварка, чертеж обозначает что шов односторонний (Н1), созданный плавящимся электродом внахлестку без скоса кромок в среде защитных газов. Шов круговой (), выполнен по замкнутой линии, 5 мм (Δ5) составляет дина катета.

Если на чертеже содержится несколько одинаковых соединительных стыков, то только на одном их них наносится условное обозначение. К остальным швам в местах, где должно быть обозначение указываются только их порядковые номера. При этом количество одинаковых соединений указывается на линии-выноске, как показано на примере ниже.

Одинаковыми стыковые соединения считаются в случаях, когда:

- разновидности стыков и размеры элементов являются одинаковыми при сравнении их поперечного сечения;

- одинаковые требования выдвигаются ко всем соединениям.

Когда для сварочного стыка установлена категория его контроля либо контрольный комплекс, то только под линией выноской должно наноситься условное обозначение.

Контроль качества готовых сварных соединений

Оценку качества сварных узлов, полученных различными способами КС, проводят с целью определения их соответствия техническим требованиям, предъявляемым к производимым изделиям. Для выявления дефектов КС используются методы разрушающего и неразрушающего контроля.

К основным методам неразрушающего контроля относят следующие:

- Внешний осмотр сварного контактного соединения. Особенностью этого метода применительно к КС является осложнение контроля качества из-за плотного прижатия деталей друг к другу, скрывающего некоторые недостатки соединения.

При оценке результатов сварки при внешнем осмотре партии однотипных изделий рекомендуется иметь образец-эталон сварного узла.

- Пневматические испытания для проверки герметичности швов, выполненных шовной сваркой. Готовое изделие заполняется сжатым воздухом небольшого давления и погружается в воду, чтобы выходящие пузырьки воздуха указали возможные места нарушения герметичности.

- Рентгеновское просвечивание, используемое для контроля ответственных изделий, работающих в условиях динамических нагрузок (оси, тяги и т.п.).

- Ультразвуковой контроль или УЗК, получивший широкое распространение благодаря промышленному выпуску простых в употреблении компактных приборов УЗК.

На рис. ниже показан рабочий момент УЗК с использованием ультразвукового дефектоскопа А1212 Мастер для поиска трещин, непроваров и других внутренних дефектов.

Методики разрушающего контроля основываются на отборе части изготовленной продукции (так называемые технологические пробы) и выполнении разрезов деталей по шву для определения дефектов. К основным методам разрушающего контроля относятся:

- механические испытания, в ходе которых сварные соединения испытываются на прочность и пластичность;

- металлографические испытания, в ходе которых определяют глубину проплавления металла, выявляются раковины, трещины, непровар и другие внутренние дефекты.

Обозначения сварки по ГОСТу

Мало кто захочет изучить абсолютно все общепринятые аббревиатуры и сокращения, связанные со сварочными работами, а также запомнить наизусть все обозначения на чертежах сварки.

В том числе и все ГОСТы на свете так же невозможно знать. Все это и не нужно только если вы не сварщик, желающий стать квалифицированным профессионалом, вот в этом случае знать все эти моменты не просто желательно, а необходимо.

Крайне важно знать все тонкости стандартов если вы собираетесь заниматься сваркой не только на своем дачном участке, но и на предприятии где вам 100% придется столкнуться со специфической топологией и рабочими чертежами со всеми специфическими обозначениями на них. Без знаний специфики, терминов и обозначений сварных работ вам невозможно будет работать. Технологический процесс сварки включает в себя огромное количество методов

Каждый из них в свою очередь соответствует узкоспециализированным требованиям и техническим запросам. Все эти моменты обобщены и отображены в ГОСТах и именно о них и всех моментах касающихся сварочных работ вы можете прочитать на страницах нашего интернет портала mrmetall.ru

Технологический процесс сварки включает в себя огромное количество методов. Каждый из них в свою очередь соответствует узкоспециализированным требованиям и техническим запросам. Все эти моменты обобщены и отображены в ГОСТах и именно о них и всех моментах касающихся сварочных работ вы можете прочитать на страницах нашего интернет портала mrmetall.ru

Без знаний специфики, терминов и обозначений сварных работ вам невозможно будет работать. Технологический процесс сварки включает в себя огромное количество методов. Каждый из них в свою очередь соответствует узкоспециализированным требованиям и техническим запросам. Все эти моменты обобщены и отображены в ГОСТах и именно о них и всех моментах касающихся сварочных работ вы можете прочитать на страницах нашего интернет портала mrmetall.ru

Для неопытного специалиста технологические чертежи со всеми специфичными обозначениями так же, как и сварочные швы обозначение на чертежах сразу могут быть пугающими. Но как только начинающий сварщик изучит самые основные ГОСТы по профессии, то все условные обозначения в документах станут понятной и ценной информацией

Очень важно для сварщика уметь «прочесть чертеж» и понять поставленные задачи

ЕСКД

Есть целая система, в которую входят самые основные стандарты. Она называется кратко «ЕСДК».

В нее входят:

- ГОСТ 14771-76 Сварка в инертной среде. Полный свод информации о том какие получаются швы и соединения при таком варианте работ;

- ГОСТ 2.312-72 именно здесь собран весь перечень условных обозначений и отображение всех видов сварочных швов в чертежных документах

- ГОСТ 5264-80 собрана вся информация по швам и соединениям, которые выполнены дуговой ручной сваркой (РДС).

Кроме того, используется и ГОСТ 16037 который применяется в том случае если производится сварка стальных трубопроводов с арматурой и другими видами труб.

Благодаря тому, что есть чертежи, есть возможность проверить готовые изделия (конструкции) на целостность и прочность стыков (и это не только при изготовлении металлоконструкций нужны ОСШ обозначение сварных швов). Те сотрудники, которые осуществляют контроль сверяют замеры каждого из соединений с данными чертежей, что позволяет судить как о надежности конструкции, компетентности сварщика, который произвел работу и о качестве сварки.

Использование САПР в работе конструктора

В наши дни, большая часть конструкторских работ выполняется с использованием программных комплексов. Эти программные продукты (AutoCad, SolidWorks, Kompas и пр.). Каждый из них обладает своими преимуществами и недостатками, но речь не об этом.

Их использование позволяет сократить сроки разработки деталей, сборочных единиц и готовых изделий в целом, например, первые автомобили ГАЗель, проектировались с применением САПР, и вместо расчетных 5 – 8 лет, которые ранее затрачивались на проектирование и подготовку производства, использование систем проектирования позволило его сократить до 2 – 3 лет.

Кроме того, некоторые из систем автоматизированного проектирования позволяют смоделировать поведение детали под воздействием определенных нагрузок. Это позволяет конструктору выбирать оптимальные инженерные решения и сразу вносить их в чертежи.

Практически все программы, применяемые при проектировании деталей, оснащаются библиотеками, в которых собраны различные данные. Например, в системе Компас (САПР отечественного производства) можно в течение считанных секунд выбрать тип сварочного соединения, его обозначение и показать его в рабочей документации.

Надо отметить, то что все САПР, используемые в отечественной промышленности, позволяют разрабатывать документацию в соответствии с требованиями ЕСКД.

Типы сварных стыков

Вид определяется взаиморасположением соединяемых деталей. Согласно ГОСТ 5264-80 и ГОСТ 14771-76, различают пять видов сварных стыков:

| № п/п | Наименование | Описание | Маркировка |

| 1 | Стыковой | Соединяемые элементы помещаются в одной плоскости, свариваются по прилегающим торцам, возможна обработка кромок. Требует точной подгонки стыкуемых деталей, отличается высокой прочностью. | С |

| 2 | Нахлесточный | Параллельные плоскости деталей накладываются друг на друга. Уступают стыковым в надежности при нагрузке, не так требовательны к точности подгонки. | Н |

| 3 | Тавровый | Торец детали приваривается к поверхности другой части конструкции вертикально или под углом. Не рекомендуются при изгибающих нагрузках. | Т |

| 4 | Угловой | Поверхности соединяемых узлов наклонены по отношению друг к другу (угол соприкосновения кромок — более 300), сварку проводят по торцам изделий. | У |

| 5 | Торцевой | Соединяются торцы узлов, чьи боковые поверхности соприкасаются. Для этого на торцы наплавляется слой металла. Применяется при соединении тонких элементов, чтобы избежать прожигания. | С |

| 6 | Особые виды швов, не предусмотренные ГОСТ | О |

По ГОСТ сварные стыки могут иметь одностороннюю (SS) или двустороннюю обработку (BS), в зависимости от наплавления металла с одной или двух сторон. Различают также однослойную и многослойную сварку.

Выбор сварочного шва определяется конструктивными требованиями к соединению.

Виды швов по ГОСТам (квадраты 2 и 3 примера)

Возможные способы соединения двух элементов вплотную рассматриваются в ГОСТах 14771-76 и 5264-80. Есть такие виды сварочных соединений:

- С – стыковой шов. Два соединяемые элемента находятся в одной плоскости и на одном и том же уровне. Они состыкуются между собой смежными торцами. Это один из наиболее востребованных вариантов соединения. Его особенность заключается в том, что механические характеристики сварного шва очень высоки, а внешний вид готовой конструкции эстетичен. Наряду с положительными сторонами есть и отрицательные. Такой вид соединения остается сложным в техническом плане. Качественно он может быть исполнен только опытными специалистами.

- Т – тавровый шов. Подразумевается соединение двух элементов, расположенных один относительно другого под углом 90 градусов, а место соединения имеет Т-образную конфигурацию. Это наиболее жесткий вариант соединения из всех рассматриваемых. Поэтому его не применяют в случаях, когда для готовой конструкции важна некоторая эластичность.

- Н – нахлесточный шов. Две заготовки располагаются параллельно, но не в одной плоскости. Они соприкасаются с некоторым перекрыванием плоскости. Достаточно прочный и надежный способ соединения, но по жесткости уступает тавровому варианту.

- У – угловой шов. Две заготовки торцами располагаются под углом 90 градусов. Плавятся торцы, в результате чего образуется достаточно прочное и жесткое соединение.

- О – особые типы. Так обозначаются все другие варианты сваривания заготовок, которые не описаны в стандарте.

Оба упомянутые в начале раздела ГОСТа имеют общие черты и перекликаются между собой. Для ручного дугового соединения по ГОСТу 5264-80:

- С1 – С40 стыковые;

- У1 – У10 угловые;

- Н1 – Н2 нахлесточные;

- Т1 – Т9 тавровые.

Выполнение сварочных работ в инертной среде по ГОСТу 14771-76:

- У1 – У10 угловые;

- С1 – С27 стыковые;

- Н1 – Н4 нахлесточные;

- Т1 – Т10 тавровые.

Что такое сварной стык

Сварочный процесс — технологическая операция образования монолитного соединения. Зона, где происходило расплавление и застывание материала стыкуемых деталей, называется сварным швом.

Виды

Сварной стык подразделяется:

Стыковой. Соединение образовано по торцевым поверхностям деталей. Осуществляется с обработкой кромок и без оного. Маркировка «С».

Нахлесточный. Плоскости деталей параллельны друг другу и частично заходят одна на другую. Маркировка «Н».

Тавровый. Торец детали примыкает к плоскости другой детали под углом. Шов располагается вдоль стыка. Маркировка «Т».

Угловой. Основные плоскости стыкуемых деталей в зоне сварки расположены под углом друг к другу. Маркировка «У».

Торцовый. Полуфабрикат прижат боковыми поверхностями. Шов образован наплавлением металла на торцы изделий.

Шов выполняется:

Односторонний. Наплавление осуществляется с одной из сторон соединения (стыка).

Двусторонний. Обработка происходит с двух сторон.

Необходимость обозначения сварки

Обозначение сварки на чертеже — это пояснение способа стыковки, формы шва и его геометрические параметры, способ выполнения и другая дополнительная информация. Грамотный инженер почерпнет дополнительные сведения:

- о прочности — соединение сплошное или прерывистое; кроме этого, в зоне шва образуются термические напряжения;

- о размерах и форме наплавленного металла;

- герметичности стыка;

- время выполнения соединения — до монтажа или в его процессе, и другое.

Сварные соединения и их обозначения

Взаимное расположение свариваемых деталей. Классификация соединений

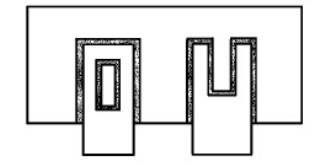

Таблица 4

| Виды соединений | Изображение | |

| Стыковое соединение (С) | заготовки примыкают друг к другу торцевыми поверхностями и находятся в одной плоскости | |

| Угловое соединение (У) | при котором угол примыкания кромок свыше 30° между поверхностями соединяемых деталей | |

| Тавровое соединение (Т) | при котором детали сопрягаются под углом 90 градусов | |

| Нахлесточное соединение (Н) | при котором детали частично перекрывают одна другую и параллельны между собой | |

| Прорезное соединение |  | у заготовок делается фрезеруется прорезь и одна деталь заходит в другую |

| Соединения с электрозаклепками |  | применяется для выполнения угловых, стыковых, нахлесточных и тавровых соединений |

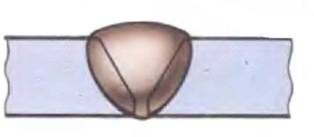

Форма наружной поверхности сварочных швов

Форма сварочного шва влияет на:

- физико-механические свойства соединения;

- расход электродного металла.

Выпуклые швы практически всегда нуждаются в дополнительной обработке — снятие выпуклости механическим способом (фреза, абразивные круги).

По форме наружной поверхности различаются сварочные швы, а также дефекты сварных соединений.

Таблица 5

| Виды швов | Иллюстрация | Условное обозначение | Характеристики |

| Нормальные(плоские) |  | Экономичны.Хорошо работают при нагрузках. | |

| Вогнутые |  | Экономичны.Хорошо работают при динамических нагрузках. | |

| Выпуклые |  | Наплыв выпуклого металла является не экономичным. |

Различные виды снятия кромки

В зависимости от толщины металла кромки могут быть выполнены под разными углами и с разных сторон. Различают следующие виды:

Под прямым углом:

- для стальных листов толщиной от 4 до 8 мм;

- при односторонней сварке для металлов толщиной до 3 мм;

- при двусторонней сварке для металлов толщиной до 8 мм.

- V-образно (с односторонним скосом), если толщина металла от 4 до 26 мм.

- X-образно (с двусторонним скосом), если листы имеют толщину от 12 до 40 мм.

- Под острым углом, уменьшенным с 60° до 45°, если листы толщиной более 20 мм.

Для хорошего сваривания между кромками оставляют зазор в 4 мм.

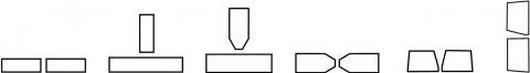

Графические знаки типов швов для различных соединений

По способу выполнения сварного соединения различают:

- Одностороннюю сварку. Эту сварку для стыкового соединения выполняют с проплавлением кромок на подкладке, либо на весу.

- Двустороннюю сварку. Сварка второй стороны выполняется только после тщательной зачистки (удаление корня) механическим способом наплавки первой свариваемой стороны. Чаще всего выполняется потолочная сварка таким способом.

- Однослойную сварку.

- Многослойную сварку. Для уменьшения зоны термического влияния или при сваривании металлов большой толщины сварку выполняют подобным способом.

Швы стыковых соединений (форма, обозначение, пример)

Таблица 6

| Характер шва | V — образные | |||

| Без скоса | Со скосомодной кромки | Со скосом двух кромок | С двумя симметричными скосами двух кромок | |

| Односторонний | ||||

| Двусторонний | ||||

| Односторонниес прокладкой |

Таблица 7

| Характер шва | Без скоса |

| Односторонний | |

| Двусторонний | |

| Односторонний впритык | |

| Двусторонний впритык |

Таблица 8

| Характер шва | Без скоса |

| Двусторонний | |

| Двусторонний шахматные |

Швы соединений внахлестку (форма, обозначение, пример)

Таблица 9

| Характер шва | Без скоса |

| Двусторонний | |

| Односторонний прерывистый |

По международным стандартам (ЕСКД) сварные швы плоских листов металла и труб классифицируются по пространственному положению на:

- горизонтальные;

- вертикальные;

- потолочные;

- сваренные в нижнем положении.

В зависимости от этого расположение целесообразно использовать различные виды снятия кромок. При условиях тщательной подготовки, а именно зачистки, правильной подгонки кромок (притупление кромок — предотвращает прожог и протекание металла, параллельность кромок — гарантирует равномерный шов) можно добиться следующих достоинств сварного шва:

- Экономичность. Минимальный расход металла для наплавления.

- Эффективность скорости сваривания. Подобные кромки дают наименьший промежуток времени для сваривания за один подход.

- Прочность. Можно добиться прочности сварного соединения, не уступающего прочности основного металла.

Поэтому в технической документации обязательно должны быть указаны: тип шва и вид снимаемой кромки, который даст лучший результат при сваривании шва.

Радиографический контроль сварных швов — один из самых эффективных и распространенных методов проверки соединений.

Хотите очень качественно украсить свой дом? Сделать это можно при помощи мебели из металла. Подробнее об этом читайте здесь.

Вам нужно качественно очистить металл? Эффективный метод описан по https://elsvarkin.ru/obrabotka-metalla/peskostrujnaya-ochistka-metalla-i-oborudovannie-priminyaemoe-dlya-dannyx-rabot/ ссылке.

Как на чертежах изображают сварочные швы

Требования к разработке рабочей документации и условное обозначение сварных швов на чертежах регламентированы единой системой конструкторской документации (ЕСКД).

Вне зависимости от способа сварки используется два основных типа линий, которыми обозначают сварные швы на чертеже:

- сплошные – для наружных видимых стыков;

- штриховые (пунктирные) – для невидимых соединений.

На представленном ниже фото можно увидеть какой линией изображают видимый сварной шов на чертеже и невидимый.

В обеих случаях обязательно должна быть выносная линия со стрелкой, указывающая на место расположения шва. Если стрелка указывает на видимый стык, то условное обозначение размещается над ней, когда невидимый – под ней.

Когда стык выполняется несколькими наложенными друг на друга проходами, то его называют многопроходной сварной шов, на чертеже при его обозначении указывается количество проходов.

Все соединительные стыки могут выполняться:

- односторонними. Образуются при сваривании деталей только с одной стороны поверхности, изображаются символами SS;

- двухсторонними. При создании такого типа соединений источник нагрева по верхней и нижней поверхностях поочередно перемещается и корень стыкового шва расположен внутри сечения. Символом BS изображается такая сварка на чертеже.

Чтобы обеспечить оптимальную глубину при сварке методом плавления необходимо осуществлять разделку кромок. При этом форма, угол вскрытия, притупление, ширина зазора и другие параметры зависят от сварочной технологии и толщины материала. Наиболее часто встречающиеся разделы кромок приведены на картинке ниже.

По характеру выполнения сварочные соединения разделяются на точечные, прерывистые и сплошные. Обозначение на чертеже прерывистого сварного шва являет собой сплошную линию при видимых стыках и штриховую – при невидимых. Прерывистые стыки создаются в шахматном порядке или цепными.

При любой сварочной технологии обозначение точечной сварки на чертеже выполняется знаком «+», который состоит из сплошных линий. Одиночные невидимые точки на конструкторских схемах не отображаются.

Таблица стыковых соединений

| Характер стыков | Без скосов | Скос на одной кромке | Скос на двух кромках | Два симметричных скоса на обеих кромках |

| Односторонний | ||||

| Двусторонний | ||||

| Односторонние соединения с применением прокладки |

Таблица сварных швов углового типа

| Характер шва | Скос отсутствует |

| Односторонний | |

| Двусторонний | |

| Выполненный впритык односторонний | |

| Выполненный впритык двусторонний |

Таблица выполненных внахлестку стыков

| Характер стыкового соединения | Без скоса |

| Как выглядит двусторонний стык | |

| Обозначение прерывистого сварного шва |

Согласно общеустановленных международных стандартов швы также различаются между собой в отношении пространственного положения:

- вертикальные и горизонтальные;

- сваренные в нижнем положении и потолочные.

Учитывая положение стыка существуют также разные способы снятия кромок. Если тщательно зачистить и подготовить кромки перед сварочным процессом, то соединительный стык будет обладать рядом преимуществ:

- экономичность. Количество используемого для наплавления металла сводится к минимуму;

- эффективность. Намного быстрее выполняется сваривание за один проход;

- прочность. В полученном сварном соединении прочностные характеристики нисколько не уступают показателям прочности, которыми обладает основной металл.

Чтобы получить в процессе сварки результат с исключительным качеством, то обязательно нужно указывать в технической документации тип сварочного стыка и вид снимаемой кромки.

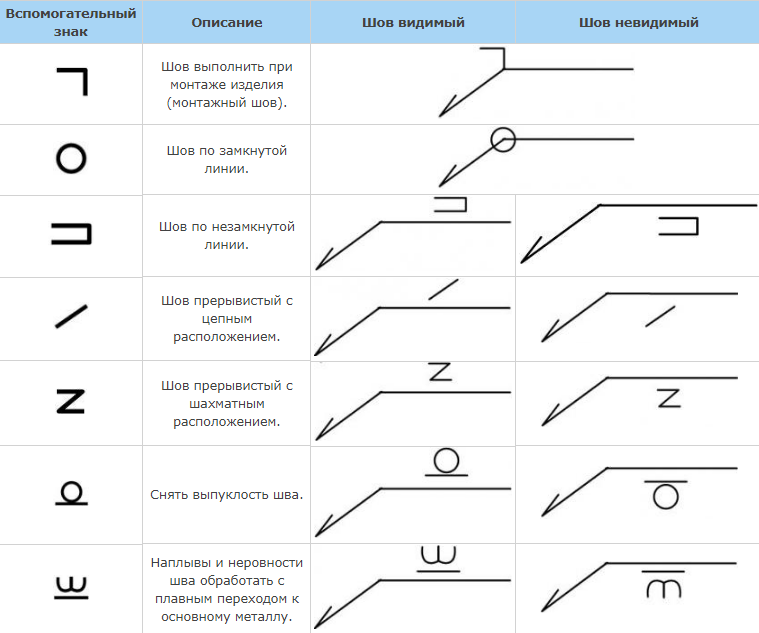

Вспомогательные знаки

Обозначение сварки на чертеже будет неполным и непонятным без вспомогательных знаков. В таблице ниже приведены знаки вспомогательного характера, указано что каждый из них значит при нанесении на схему.

Используя вспомогательные знаки специалисты при составлении схем металлоконструкций указывают следующую информацию:

- Необходимость устранить на стыке выпуклость, возникшую при проведении сварочных работ.

- Потребность в обеспечении на основную поверхность плавного перехода. Осуществить это можно с помощью механической или ручной обработки всех существующих неровностей.

- Линия сваривания элементов должна оставаться незамкнутой.

- Контур сварочного стыка должен быть замкнутым.

- Вначале необходимо провести монтаж подготовленных деталей и только после этого приступать к сварочному процессу.

- Нужно выполнить точечный или прерывистый шов, расположение его при этом должно быть цепным.

- В шахматном порядке необходимо создавать соединительный стык.

Каждое дополнительное обозначение сварного шва регламентировано ГОСТом и указывает на уточнения, которые следует дополнительно провести на стыке.

Примечания к обозначениям

Чтобы увидев, как на чертеже обозначается сварной шов правильно прочитать всю техническую информацию, следует запомнить некоторые нюансы:

- сторона, с которой осуществляется сварка одностороннего стыка, является лицевой поверхностью;

- в двустороннем соединении, кромки которого одна относительно другой несимметричны, лицевой стороной считается та, с которой осуществляется выполнение основного шва;

- лицевой поверхностью двустороннего стыка, в котором кромки подготовлены симметрично может выступать любая из сторон.

Все дополнительные символы и знаки наносятся на схемы тонкими сплошными линиями

При создании чертежей следует обратить внимание на то, что все знаки должны иметь такую же высоту, что и цифры

В таблице ниже приведено несколько примеров того, как используются на чертежах дополнительные символы.

| Название | Как выглядит стык | Изображение на чертежах |

| Одностороннее плоское соединение, разделка кромок V-образная | ||

| Шов выпуклый двусторонний, кромки разделены в виде символа V | ||

| Угловой стык вогнутого типа | ||

| Стыковое односторонне соединение, кромки разделены V-образным способом с плоским подварочным швом | ||

| Стыковой шов односторонний, V способом выполнен раздел кромок с большим притуплением и подварочным швом | ||

| Односторонний плоский стык с V-образным разделением кромок. С помощью дополнительной обработки снято усиление | ||

| Угловое соединение с плавным переходом к основному металлу от самого шва |

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СВАРНЫХ СОЕДИНЕНИЙ ПРИ РУЧНОЙ ДУГОВОЙ СВАРКЕ

В связи с важностью правильной подготовки свариваемых кромок с точки зрения качества, экономичности, прочности и работоспособности сварного соединения созданы государственные стандарты на подготовку кромок под сварку. Стандарты регламентируют форму и конструктивные элементы разделки и сборки кромок под сварку и размеры готовых сварных швов

ГОСТ 5264-80 «Швы сварных соединений

Ручная электродуговая сварка. Основные типы, конструктивные элементы и размеры» и ГОСТ 11534-75 «Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры» регламентируют конструктивные элементы подготовки кромок и размеры выполненных швов при ручной дуговой сварке металлическим электродом во всех пространственных положениях

ГОСТ 5264-80 «Швы сварных соединений. Ручная электродуговая сварка. Основные типы, конструктивные элементы и размеры» и ГОСТ 11534-75 «Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры» регламентируют конструктивные элементы подготовки кромок и размеры выполненных швов при ручной дуговой сварке металлическим электродом во всех пространственных положениях.

Необходимо отметить некоторые особенности применения стандартов. Различные способы электрической сварки плавлением в силу их технологических особенностей позволяют получить различную максимальную глубину проплавления. Варьируя основными параметрами режима сварки, конструктивными типами разделки кромок, можно увеличивать или уменьшать глубину проплавления и другие размеры шва.

По указанной причине упомянутые стандарты, регламентирующие конструктивные элементы разделки кромок, учитывают возможность варьирования силой сварочного тока, напряжением, диаметром электродной проволоки (плотностью тока) и скоростью сварки. В тех случаях, когда процесс сварки обеспечивает использование больших токов, высокой плотности тока и концентрации теплоты, возможны повышенная величина притупления, меньшие углы разделки и величина зазора.

При ручной дуговой сварке такие факторы, как величина сварочного тока, скорость сварки и напряжение дуги, изменяются в небольших пределах.

Чтобы обеспечить сквозное проплавление кромок изделия при сварке односторонних стыковых или угловых швов при толщине листов свыше 4 мм, сварку приходится вести по заранее разделанным кромкам. При ручной сварке сварщики не могут существенно изменить глубину проплавления основного металла, но, меняя размах поперечных колебаний электрода, они могут значительно изменять ширину шва.

При толщине листов 9 — 100 мм ГОСТ 5264-80 для стыковых соединений предусматривает обязательную разделку кромок и зазор, которые имеют различную величину в зависимости от толщины металла и типа соединения.

Во всех случаях, используя стандарты на подготовку кромок, следует выбирать такие типы разделок, при которых обеспечиваются наименьшие объем и стоимость работ по разделке кромок, объем и масса наплавленного металла, полный провар по толщине, плавная форма сопряжения внешней части шва и минимальные угловые деформации.

Большое влияние на качество сварных соединений и экономичность процесса сварки оказывают чистота кромок и прилегающей к ним поверхности основного металла, точность подготовки кромок и сборки под сварку. Заготовки для свариваемых деталей следует изготовлять из предварительно выправленного и зачищенного металла. Вырезку деталей и подготовку кромок осуществляют механической обработкой (на пресс-ножницах, кромкострогальных и фрезерных станках), газокислородной и плазменной резкой и др. После применения тепловых способов резки кромки зачищают от грата, окалины и т. п. (шлифовальными кругами, металлическими щетками и др.).

В некоторых случаях при сварке высоколегированных сталей основной металл в зоне термического влияния после резки также удаляют механическим путем. Перед сборкой кромки прилегающие участки основного металла (на 40 мм от кромки) должны быть очищены от масла, ржавчины и других загрязнений металлическими щетками, дробеструйной обработкой или химическим травлением. Детали собирают на прихватках (коротких швах) длиной 20 — 30 мм или в специальных сборочных приспособлениях.