Хонинговальные

Станки для хонингования или шлифовально-притирочные выполняют высококачественную тонкую обработку с целью придания изделию окончательной формы. Основные конструктивные элементы включают станину, блок вращения шпинделя, устройство крепления детали, механизм управления.

Виды станков различаются по конструктивным и иным техническим характеристикам:

- расположение шпинделя бывает вертикальным, горизонтальным, наклонным;

- длина шпинделя различна, меняются насадки;

- количество шпинделей варьируется от одного до нескольких для комплексной шлифовки сложного изделия;

- может производиться обработка внешней, внутренней поверхности, обеих одновременно;

- степень автоматизации различна: станки с механическим управлением выполняют малые объемы; полуавтоматические, автоматические и универсальные имеют более высокую скорость хонингования.

Деталь крепится неподвижно, вращательные и поступательные движения совершает шпиндель, на котором установлена хонинговальная головка с абразивными брусками. Их радиальная подача увеличивает диаметр рабочей части.

Система активного контроля замеряет параметры обрабатываемой заготовки. Оборудование предназначено для внешней или внутренней финишной шлифовки отверстий и валов, исправления дефектов, создания микрорельефа.

Зубошлифование

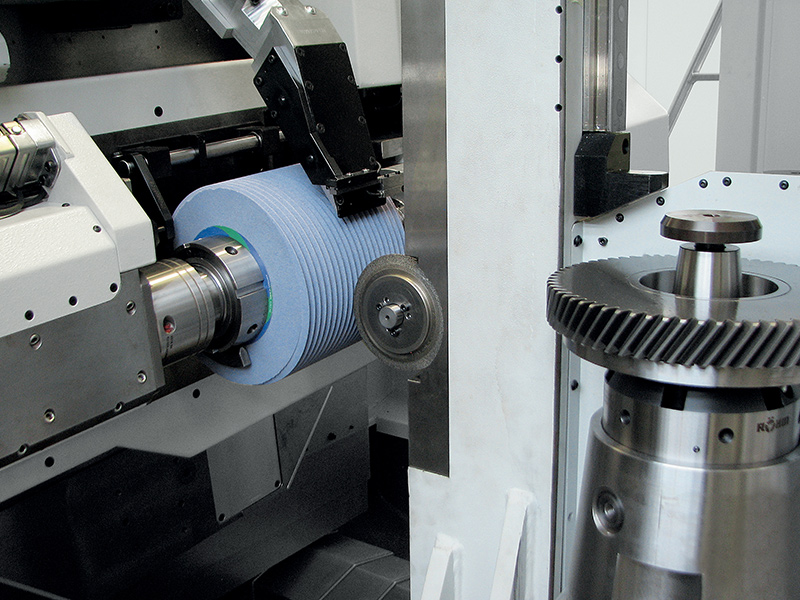

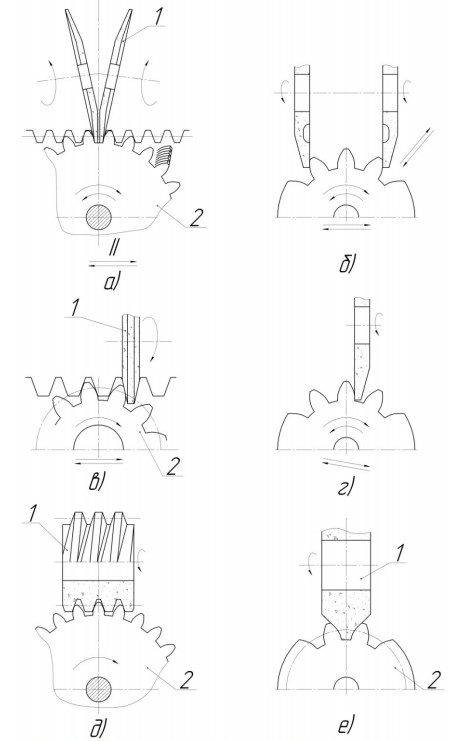

Зубошлифование применяют для получения точных зубчатых колес. При зубошлифовании необходимо применение специальных зубошлифовальных станков. Существуют два способа шлифования зубчатых колес: методом копирования профиля фасонного абразивного круга ( рис. 167, а) и методом обкатки.

Зубошлифование – это процесс механической обработки, при котором отделка рабочих поверхностей закаленных зубьев осуществляется на зубошлифовальных станках по методу обката или по методу копирования. Принцип работы зубошлифовальных станков по методу обката основан на зацеплении обрабатываемого колеса с режущим инструментом – шлифовальным кругом, имеющим форму производящей рейки или форму однозаходного червяка, либо двумя шлифовальными кругами тарельчатой формы. Наиболее производительным методом шлифования является применение станков, работающих абразивным кругом, имеющим форму однозаходного-червяка.

Зубошлифование является самым распространенным методом отделки термически обработанных зубчатых колес.

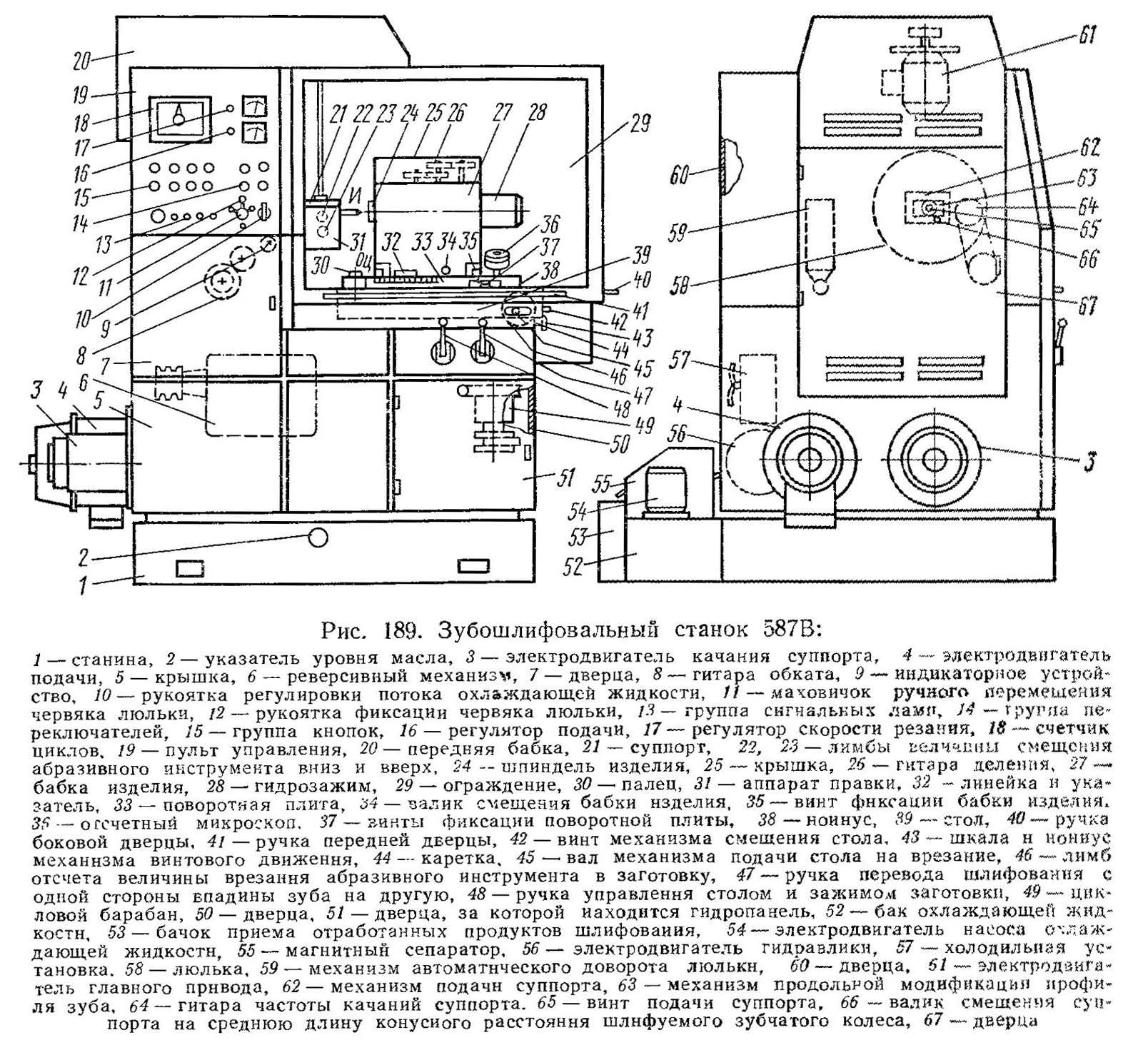

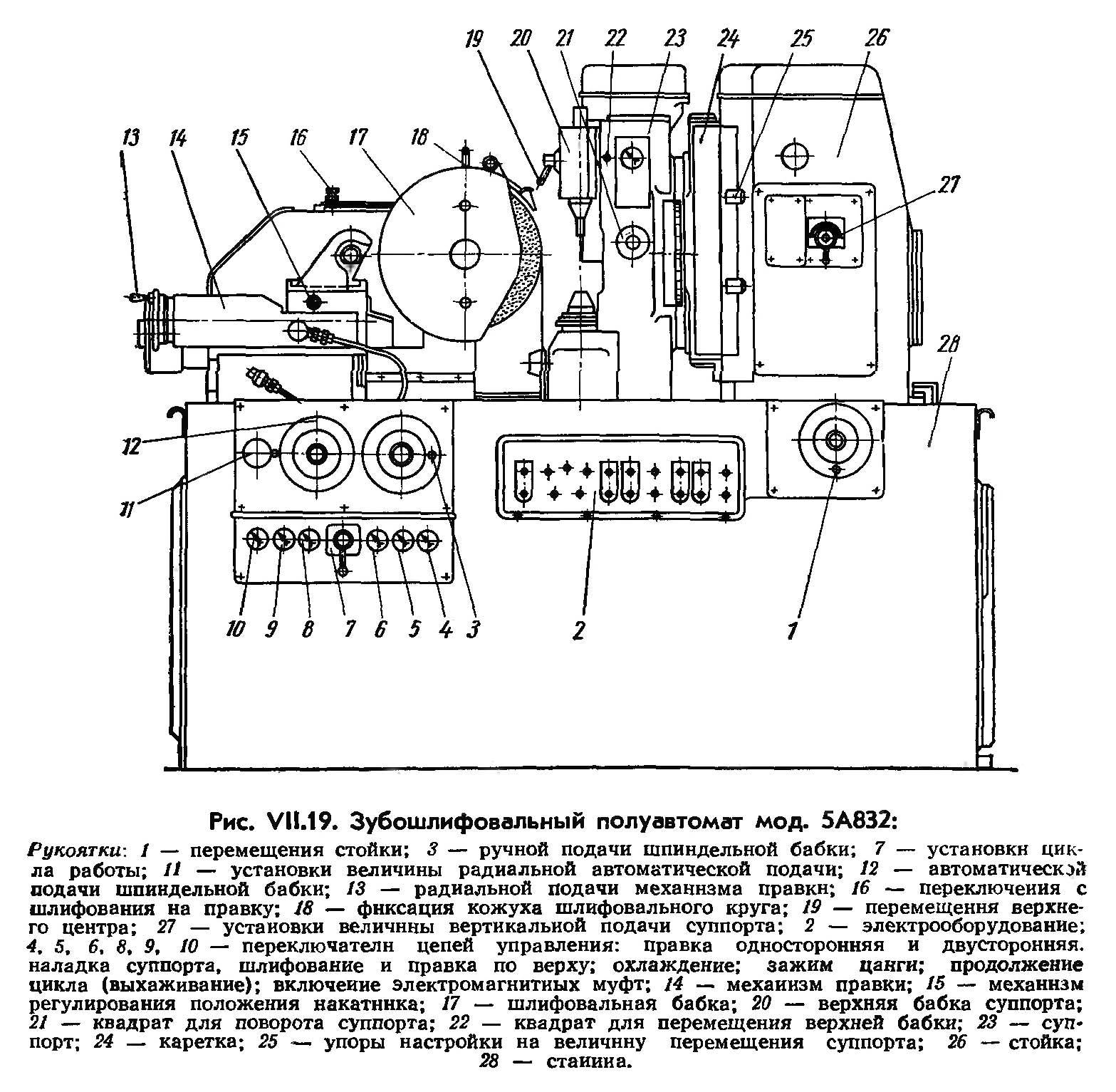

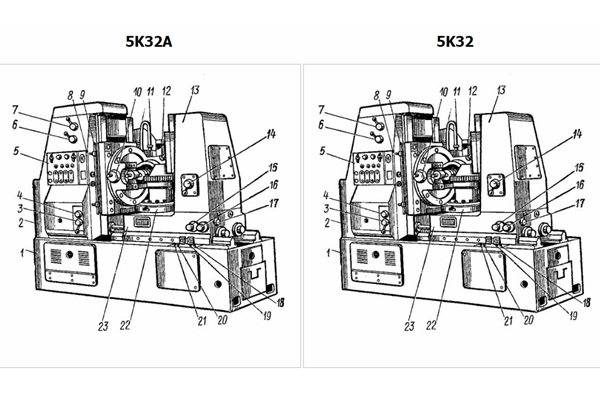

| Зубошлифовальный полуавтомат 5В872 для обработки конических зубчатых колес.| Зубошлифовальный полуавтомат 5В832 для обработки цилиндрических зубчатых колес. |

Зубошлифование производится на различных специальных станках.

Зубошлифование обкаткой абразивным червяком, контуром которого является полная исходная рейка, дает возможность получать зубчатые колеса с минимальными погрешностями основных эксплуатационных показателей точности.

Зубошлифование является наиболее точным процессом отделки зубьев, однако применение его сравнительно ограничено малой производительностью зубошлифовальных станков.

Зубошлифование применяют для обработки зубчатых колес с твердостью поверхности зубьев до HRC. В ряде случаев зубошлифование может привести к появлению нрижогов и, как следствие, ухудшению механических свойств поверхностного слоя зубьев. Поэтому при выборе разновидности зубошлифования и назначении требований к предшествующим и последующим операциям обработки зубьев необходимо проверить, может ли выбранное оборудование обеспечить требуемую точность колеса.

Зубошлифование применяется в основном для стальных термически обработанных зубчатых колес, однако не исключена возможность применения шлифования и для сырых колес. Поскольку в процессе зубошлифования можно снимать значительные припуски, оно наиболее пригодно для окончательной обработки зубчатых колес, подвергнувшихся короблению в процессе термообработки. Недостатком шлифования является невысокое качество поверхностного слоя рабочих профилей. Вследствие большого удельного давления резания при шлифовании поверхностный слой оказывается деформированным на значительную глубину. Высокая температура, сопровождающая процесс резания, вызывает прижоги на поверхности зубьев. Все это снижает износоустойчивость зубчатых колес.

Зубошлифование применяется для зубчатых колес 0-го и 1-го классов точности и производится двумя методами: копированием и обкаткой.

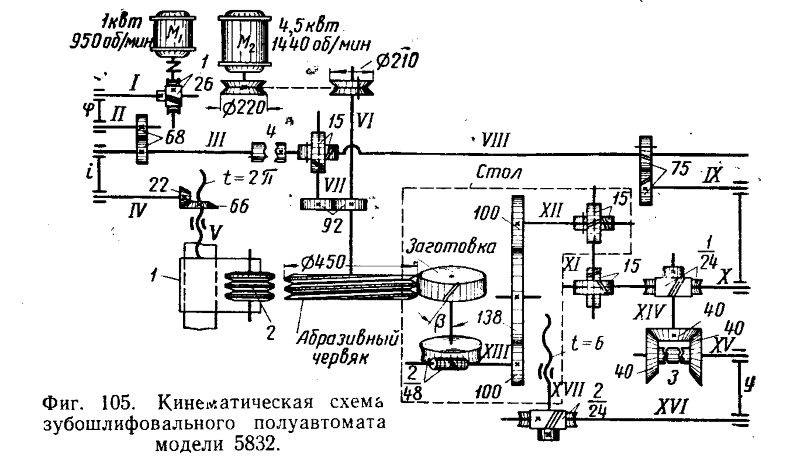

Зубошлифование осуществляется как методом деления, так и методом обкатки. По кинематической схеме процесс аналогичен зубофрезерованию, поэтому может быть реализован для ко-созубых зубчатых колес.

Зубошлифование применяют для обработки высокоточных закаленных колес.

| Схемы шлифования зубчатых колес. |

Зубошлифование осуществляют в основном двумя методами: обкаткой и профильным копированием при помощи фасонного шлифовального круга.

Зубошлифование как метод окончательной отделки зубчатых колес – операция сложная и дорогая. Если при термической обработке зубчатых колес, происходит значительное искажение формы зубьев колеса и биение их, то в этих условиях шлифование является наиболее производительным методом окончательной обработки. Оно позволяет получить зубчатые колеса любого класса точности, правильную эвольвентную форму зуба и высокую степень чистоты рабочих поверхностей зубьев.

Область применения

Шлифование представляет собой процесс обработки заготовки различными абразивными материалами по металлу для придания ей требуемой точности, независимо от того, произведена ли деталь серийно или своими руками. Это происходит за счет того, что при контакте инструмента с обрабатываемой деталью с ее поверхности снимается тончайший слой металлической стружки. Процесс проводится поэтапно, до тех пор, пока не будет достигнута требуемая точность. Кроме того, повышаются антикоррозионные свойства изделия, улучшается внешний вид, даже самодельный предмет, сделанный своими руками, будет иметь вид фабричного.

На предприятиях используется два вида шлифовальных станков для обработки по металлу:

- специализированные;

- общего назначения.

Специализированное шлифовальное оборудование по металлу изготавливается для конкретного предприятия по индивидуальным чертежам и для конкретной работы. В большинстве случаев используются станки общего назначения, марки которых различают по способу обработки:

- наружная (шлифовальный инструмент соприкасается с внешней поверхностью заготовки);

- внутренняя (шлифовке подвергается внутренняя часть детали – различные отверстия, как сквозные, так и глухие);

- профильная (применяется при чистовой обработке сложных по форме изделий).

Существуют марки устройств, которые могут выполнять несколько видов обработки, однако их стоимость слишком высока, и сложность работы на таком агрегате не лучшим образом отражается на рентабельности производства.

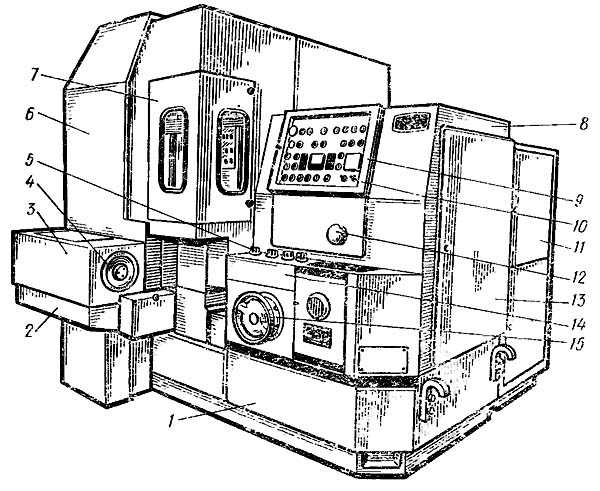

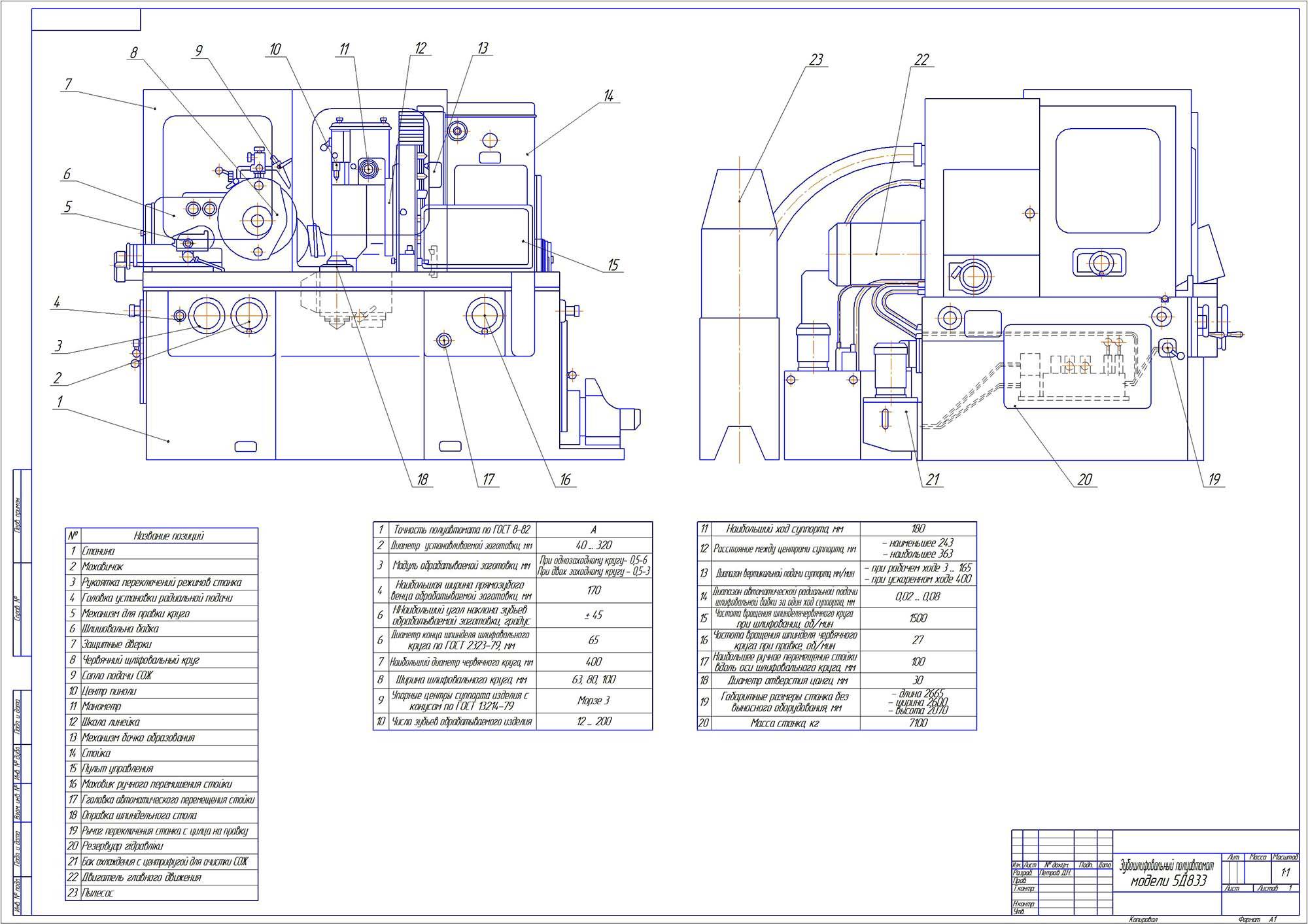

Спецификация составных частей зубошлифовального станка 5893

- 1. педаль тормоза;

- 2. станина;

- 3. нижний стол;

- 4. квадрат продольного перемещения круга;

- 5. верхний стол;

- 6. маховичок поперечного перемещения круга;

- 7. маховичок вертикального перемещения круга;

- 8. пылесос;

- 9. колонна;

- 10. поворот колонны;

- 11. рукоятка продольного перемещения приспособления для правки круга;

- 12. кнопка для установочного перемещения приспособления;

- 13. поворотная кнопка для поперечного перемещения приспособления;

- 14. шлифовальная бабка;

- 15. рукоятка ручного поворота рабочей головки;

- 16. рабочая головка;

- 17. маховичок тонкой поперечной подачи шлифовального круга;

- 18. салазки

Бесцентрошлифовальный станок

Этот тип является разновидностью круглошлифовального станка. Бесцентрошлифовальный станок (рис. 5) используется для обработки деталей, закрепить которые в центрах не представляется возможным. Это связано либо с отсутствием возможности захвата детали патроном, либо с габаритами.

Рисунок 5. Бесцентрошлифовальный станок.

Рисунок 5. Бесцентрошлифовальный станок.

Бесцентрошлифовальный станок имеет два шлифовальных круга, каждый из которых приводится в движение собственным электромотором. Один из кругов, как правило, закрепляется статично или имеет настройку положения лишь по высоте. Второй круг подвижный и может перемещаться в более широких диапазонах. Снизу имеется так называемый опорный нож, который служит для поддержки обрабатываемой детали.

Различают три основные шлифовальные операции на этом станке.

- Продольное шлифование. Этой операции подвергаются детали с гладкими поверхностями различных длин и диаметров. Подача осуществляется при повороте одного из абразивных кругов или при изменении положения опорного ножа.

- Врезное шлифование. При помощи врезного шлифования обрабатываются детали с коническими и сферическими поверхностями, многоступенчатые валы и прочие детали с форменной поверхностью.

- Шлифование до упора. Применяется как промежуточная операция между продольным и врезным шлифованием. Таким способом обрабатываются детали, которые имеют слишком большую длину или такую форму поверхности, при которой другие типа шлифования не подходят. Когда шлифовальный круг подходит к своей крайней точки, деталь удаляется из зоны обработки и происходит повторная установка.

Параметры агрегата 5М14

Рассмотрим техническую характеристику зубодолбежного полуавтомата:

- Диапазон размеров обрабатываемых деталей – 20-500 мм.

- Предельная ширина нарезаемых зубцов с внешним зацеплением – 105 мм.

- Аналогичный показатель при внутреннем зацеплении – 75 мм.

- Ход шпинделя – 125 мм по максимуму.

- Угол наклона зубцов – до 23 гр.

- Продольное перемещение суппорта по максимуму – 50 см.

- Дистанция между штосселем и столом – от 45 до 170 мм.

- Двойные хода долбящего устройства – 124/179/265/400.

Ниже приведена схема и обозначение органов управления станком:

- Шпиндель долбящего инструмента.

- Регулятор подачи жидкости системы охлаждения.

- Фиксирующая гайка суппорта.

- Элемент круговых подач.

- Реверсивная рукоять.

- Винт для продольного передвижения суппорта.

- Кнопка запуска.

- Клавиша остановки.

- Переключатель из режима наладки в рабочую стадию.

- Выключатель местного освещения.

- Регулятор для толчка.

- Блок радиальных подач.

- Включение радиальной муфты.

- Основной выключатель.

- Квадрат для ручного привода.

- Планка для механизма отсчета.

Как видно, рассматриваемый агрегат имеет довольно надежную и понятную конструкцию, при этом отличается высокой производительностью и универсальностью в применении.

Классификация по назначению

Еще важным показателем можно назвать назначение оборудования. Конструкция станков создается под выпуск определенной продукции. По данному показателю выделяют следующие группы оборудования:

- Резьбо-нарезные.

- Зубофрезерные станки для конических шестерен.

- Для нарезания зубьев цилиндрических колес.

- Для обработки цилиндрических колес и шлицевых валов.

- Для выпуска червячных колес.

- Резьбофрезерные.

- Для обработки торцевых поверхностей колес.

- Зубоотделочные, обкатные и проверочные.

- Шлифовальные.

Кроме этого есть оборудование, создаваемое под определенные условия обработки. Его отводят в отдельную группу.

В заключение отметим, что оборудование для нарезания зубьев выпускается самыми различными компаниями. На протяжении длительного периода на производственных линиях в машиностроительной промышленности устанавливали модели, производимые на заводах СССР. Сегодня зарубежная техника намного обходит отечественную, позволяет получать изделия с высокоточными размерами и показателем шероховатости.

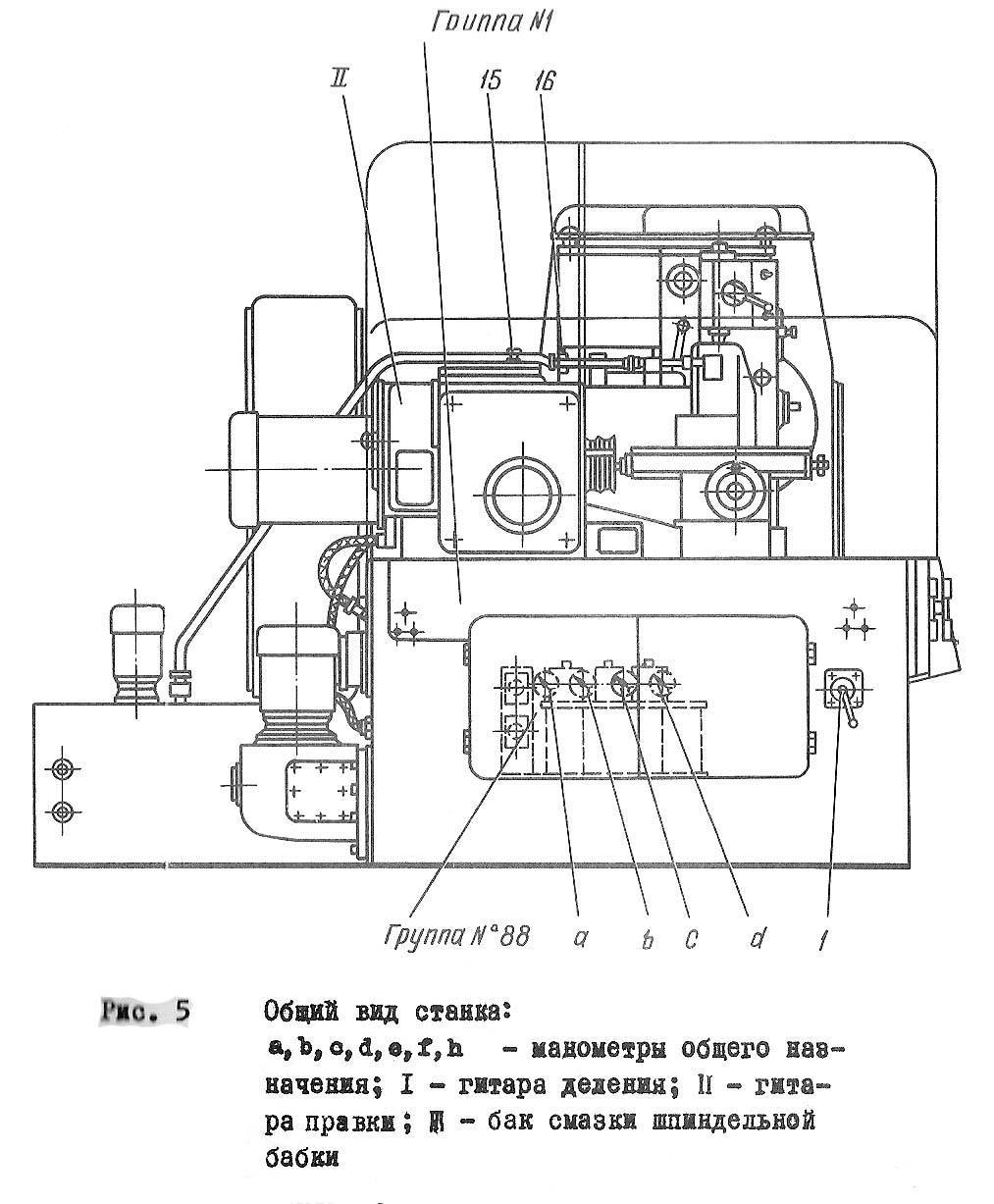

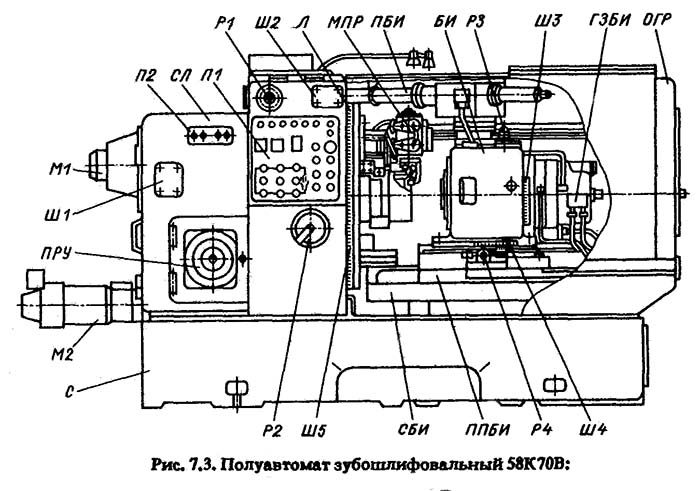

Расположение составных частей зубошлифовального станка 58К70в

Расположение основных узлов зубошлифовального станка 58К70в

- С – станина;

- СЛ — стойка люльки;

- Л — люлька;

- МПР – механизм правки шлифовального круга;

- ПБИ — привод бабки изделия;

- БИ — бабка изделия;

- ГЗБИ — гидрозажим бабки изделия;

- ППБИ — поворотная плита бабки изделия;

- СБИ — стол бабки изделия;

- ПРУ — программное устройство;

- П1 — пульт управления главный;

- П2 — пульт управления скоростью правки;

- Р1 — рукоятка механизма разделения припуска;

- Р2 — маховичок для подачи стола вручную;

- РЗ — шестигранник для рукоятки гипоидного смещения;

- Р4 — шестигранник для рукоятки осевой установки бабки изделия;

- Ш1— шкала для определения числа оборотов двигателя шлифовального шпинделя;

- Ш2 — паспортная табличка;

- Ш3 — шкала гипоидного смещения;

- Ш4 — шкала осевой установки;

- Ш5 — шкала угла качания люльки;

- ОГР — ограждение;

- Ml — электродвигатель привода шлифовального круга;

- М2 — электродвигатель привода обкатки.

Устройство и принцип работы

Понять, как работает зуборезный станок, проще, если знаешь из каких элементов состоит его конструкция:

- Основание. Любой станок для металлообработки должен оборудоваться надёжной, литой станиной, которая предназначена для гашения вибраций при работе электродвигателя.

- Коробка передач. Необходима для изменения режимов работы.

- Подвижный шпиндель. Он оборудуется цанговым зажимом, в который закрепляется оснастка для проведения работ. Дополнительно фиксируется планшайбой.

- Рабочий стол. Оборудуется зажимами для удержания заготовок. Может передвигаться по направляющим. Современные модели позволяют изменять угол стола.

- Направляющие для шпинделя. По ним передвигается рабочая часть станка.

- Гитара для круговой и радиальной подачи. Состоит из нескольких шестерней разного размера.

- Суппорт для закрепления долбяка. Его можно регулировать, чтобы изменять угол наклона зубьев.

- Система подачи смазывающей жидкости. Благодаря ей оснастка меньше деформируются.

- Кулачки врезания. Это дополнительный элемент настройки.

Принцип работы:

- Заготовка закрепляется специальными прижимами.

- В патроне закрепляется оснастка, с помощью которой будет проводиться обработка поверхности.

- Долбяк может нарезать зубья по контуру круглой детали или по внешнему радиусу.

Оснастка должна изготавливаться из высокопрочных сплавов металлов, чтобы можно было обрабатывать разные материалы.

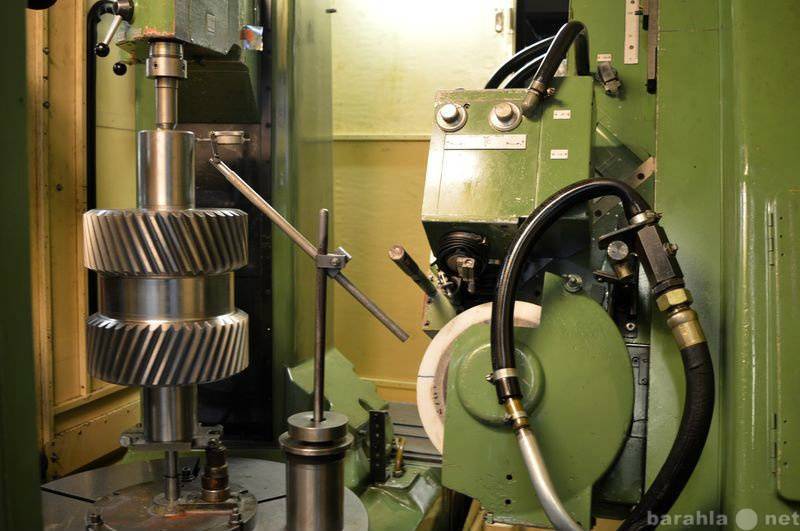

Работа на станке (Фото: Instagram / sashokshokshok)

Работа на станке (Фото: Instagram / sashokshokshok)

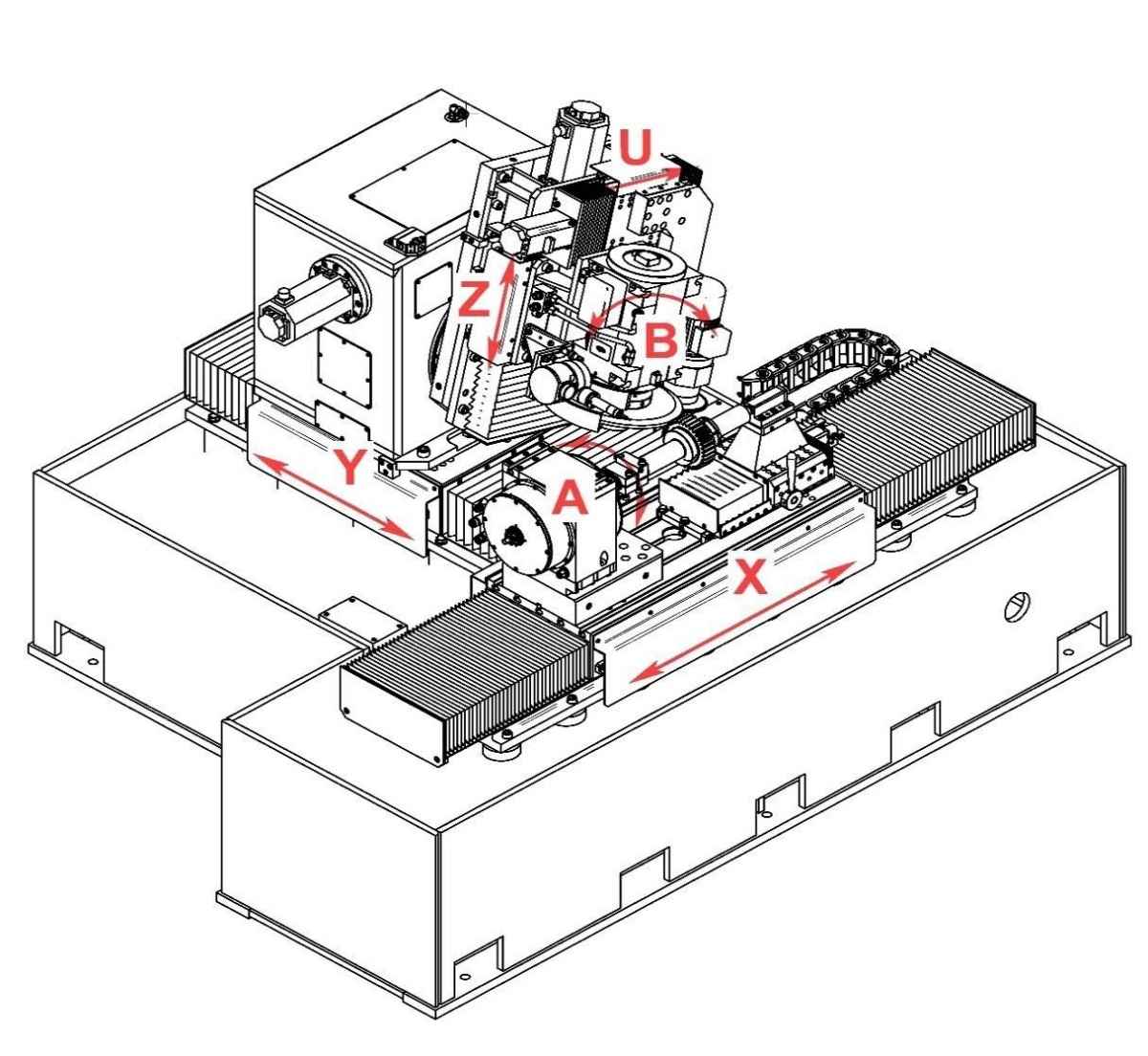

58К70В Станок зубошлифовальный для конических зубчатых колес с круговыми зубьями. Назначение и область применения

Станок 58К70В является аналогом станка и отличается от него только размерами. Кинематическая схема, конструкция основных узлов, процесс шлифования идентичны.

Зубошлифовальный полуавтомат 58К70в высокого класса точности предназначен для шлифования методом обкатки конических колес с круговыми зубьями.

Обработка производится чашечным шлифовальным кругом или сегментной головкой.

Полуавтоматы могут быть использованы в различных отраслях машиностроения при единичном и серийном производстве.

Принцип работы и особенности конструкции станка

Процесс формообразования боковых поверхностей зубьев при шлифовании конических колес с круговыми зубьями аналогичен процессу формообразования при нарезании зуборезными головками обкаткой плоским производящим колесом. Конические боковые поверхности шлифовального круга выполняют роль производящих поверхностей (боковых поверхностей зуба производящего колеса), описываемых вращающимися режущими кромками резцовых головок в зуборезных станках.

Отличительной конструктивной особенностью зубошлифовальных станков по сравнению с зуборезными является наличие механизмов правки и управления, необходимых при периодической правке шлифовального круга для поддержания его режущих свойств и геометрической формы, а также компенсации его износа. Схема правки шлифовального круга, его крепление и ограждение показаны на рис. 7.1.

Схема работы основных механизмов станка при шлифовании конического колеса показана на циклограмме рис. 7.2. При каждом рабочем ходе (черновом и чистовом) последовательно шлифуются все зубья колеса при установленной подаче на врезание. Перед каждым рабочим ходом устанавливается соответствующее значение этой подачи, а перед некоторыми ходами шлифовальный круг правят. Все операции, кроме снятия обработанной детали и установки новой заготовки, осуществляются автоматически от системы управления, рассматриваемой ниже.

Станок показан на рис. 7.3. Указанные на рисунке обозначения и наименования частей и органов управления будут в дальнейшем использоваться и на других рисунках.

Цикл обработки автоматизирован. В системе управления циклом используется программируемый контроллер.

В качестве конечных звеньев кинематической цепи обкатки-деления применены высокоточные высокоредукционные гипоидные или червячные пары. Механизм деления не входит в цепь обкатки на рабочем ходу и не влияет на ее точность.

Гидропривод и система охлаждения размещены отдельно от полуавтомата, в результате чего обеспечена высокая термическая стабильность.

Возможно бесступенчатое независимое регулирование угловой скорости качания люльки станков моделей 58К70в и 58К71А на рабочем и холостом ходу.

Достигается высокая точность шлифования – степень точности зубчатых колес 5-6 по ГОСТ 1758-81.

Комплектность поставки

- Полуавтомат зубошлифовальный со станцией гидропривода, электрошкафом и агрегатом отсоса аэрозолей жидкости

- Набор сменных шестерен для шлифовки одного конкретного изделия

- Слесарно-монтажный инструмент

- Принадлежности для обслуживания станка

За дополнительную плату поставляются:

- Полный набор сменных шестерен и шкивов

- Оправки для установки деталей

Основные технические данные зубошлифовального полуавтомата 58К70в

- Наибольший диаметр устанавливаемой заготовки – 320 мм

- Модуль обрабатываемых зубчатых колес – 1..8 мм

- Наибольшая ширина зубчатого венца – 50 мм

- Наибольшее среднее конусное расстояние – 140 мм

- Наименьший угол делительного конуса – 9°

- Наибольшее передаточное отношение шлифуемых колес при угле между осями 90° – 6:1

- Наибольшее число зубьев изделия – 100

- Наибольшее гипоидное смещение – ±25 мм

- Диаметр конусного отверстия шпинделя бабки изделия – 100 мм

- Диаметр цилиндрического отверстия шпинделя бабки изделия на длине 500 мм от торца шпинделя – 68 мм

- Расстояние от торца шпинделя бабки изделия до центра полуавтомата – 45..260 мм

- Наибольший номинальный диаметр шлифовального круга – 250 мм

- Мощность привода главного движения – 3,0 кВт

- Частота вращения шлифовального шпинделя – 1000..3960 об/мин

- Номинальный момент электродвигателя привода обкатки – 35 Нм

- Наименьшее время цикла обработки – 6 с

- Габаритные размеры полуавтомата с отдельно расположенным оборудованием – 3515 х 3550 х 1765 мм,

- Масса полуавтомата, не более – 10,2 т

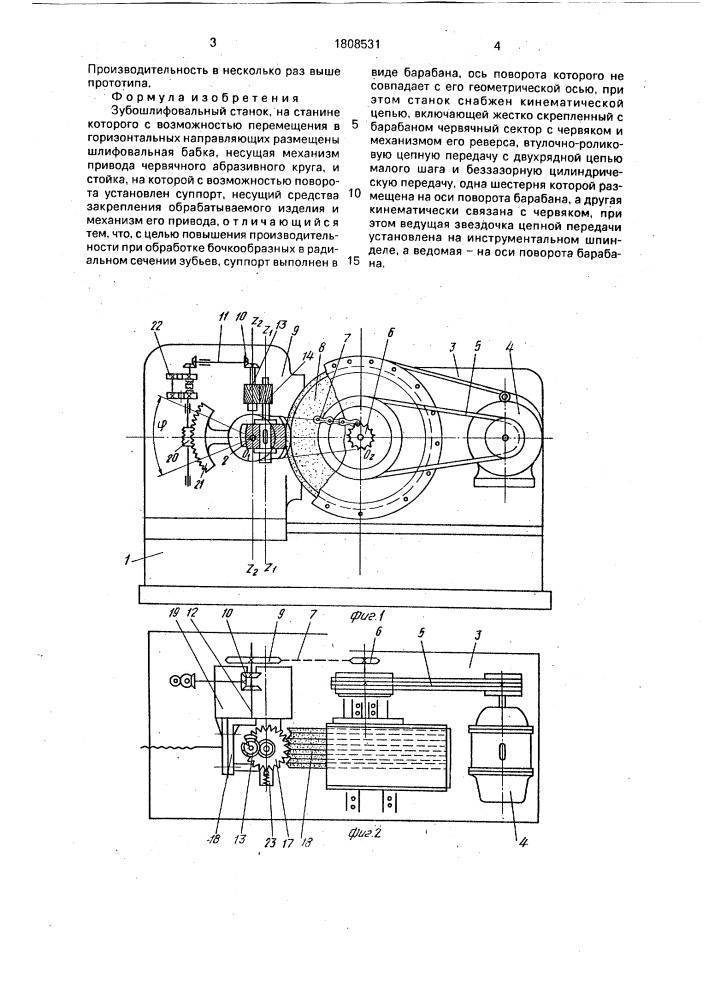

Механизм зубошлифовального станка

Станки, использующие фасонные круги, целиком обрабатывают промежуток между зубьями за один проход шлифовального круга вследствие чего показывают наилучшую производительность. Однако здесь меньшая точность, чем станков обкатки.

Схемы работы зубошлифовальных станков

Настройка зубошлифовального станка с фасонными кругами, сложна потому их используют, в основном, в крупносерийном производстве (например, обработка прямозубых изделий). При этом способ зацепления, изготавливаемых зубчатых колес, может быть, как внешним, так и внутренним.

Способ обкатки реализуется с червячным кругом, коническими или тарельчатыми кругами. Последние обладают наибольшей универсальностью. Перемещения при обкатке и деления здесь непрерывные, обратный ход отсутствует полностью. Станки зубошлифовальные, работающие по методу обкатки позволяют получить высокое качество поверхностного слоя при высокой точности шлифования. Зубошлифовальный станок для конических колес так же работает по принципу обката, копирования.

Скачать ГОСТ 13086-77 (нормы точности) станков зубошлифовальных с червячным кругом для цилиндрических колес

Самую высокую точность вследствие короткой кинематической цепи, но низкую производительность имеют станки, которые работают одним плоским кругом и получают привод обкатки от эвольвентного кулачка. Здесь полная обработка профиля зубьев выполняется за два прохода. Станки с эвольвентным механизмом применяют при производстве инструмента (шлифование шеверов, долбяков, эталонных зубчатых колес 2-4-й степеней точности).

Длительная практика использования оборудования в изготовлении зубчатых передач привела к тому, что только лишь техническая документация на станки зубошлифовальные, нормы точности, ГОСТ и эксплуатационные правила в совокупности не позволяют эффективно и производительно работать на оборудовании, использовать все его возможности, например, работа зубофрезерного станка – это часто искусство мастера. Необходимо квалифицированное обслуживание, то есть дополнительная подготовка специалистов предприятия, поскольку практически все зубошлифовальные станки с ЧПУ (модели и модификации моделей) отличаются друг от друга.

Отличия между моделями станков касаются не только механизма работы, например:

- прямые или косые зубья колеса;

- внутренняя или внешняя передача движения;

- для конических колес, …

Отличаются режимы технического обслуживания, выполнения производственных заданий. Перечень работ, который надлежит выполнять ежедневно, в порядке планового осмотра и ремонта и при капитальном ремонте достаточно обширен.

При этом недостаточно соблюдать последовательность действий, необходимо иметь полное представление о том, что значит каждая операция и как она выполняется, на какие функциональные возможности она оказывает влияние. Проектируя зубошлифовальные станки, производители создают не только оборудование, но и полноценный регламент его эксплуатации и обслуживания.

Таким образом, Эксплуатация станков, особенно, настройка, выполнение работ по капитальному ремонту требует квалификации. Обычно это обеспечивается изготовителем оборудования. Не только в момент приобретения, но и в течение всего времени эксплуатации станка. Обычно продавая зубошлифовальные станки, производители предлагают программу обучения сотрудников предприятия.

Кроме того, зубошлифовальные станки (модели и модификации), уже снятые с производства, сопровождаются достаточно длительное время по комплектующим. Это принципиальное правило производства, поскольку многие модели станков используются не только длительное время, но и настраиваются на конкретное производство, без перенастройки на выпуск других изделий. Или же возможна ситуация, когда зубошлифовальный станок с ЧПУ перенастраивается на выпуск нового типа изделий на новый длительный срок.

Пример кинематической схемы зубошлифовального станка

Проверка зуборезных станков на точность

Детали каждого станка при механической обработке изготавливают с неизбежным отклонением от номинальных размеров (в пределах допусков), вследствие чего абсолютная точность работы станка невозможна. При сборке деталей и узлов станка также возможны отклонения в размерах. Следовательно, нельзя изготовить абсолютно точный станок. Кроме того, в процессе эксплуатации станка, вследствие износа его деталей, эти погрешности возрастают настолько, что точная обработка деталей на станке становится невозможной. Государственным стандартом установлены нормы точности металлорежущих станков. При износе станка и потере им точности свыше установленных норм необходимо станок сдать в ремонт для восстановления утраченной точности. Качество обработки на современных станках с числовым программным управлением значительно выше, чем на универсальных, но даже на таких станках сложно изготовить абсолютно точные детали.

Основной принцип работы

Для того чтобы на практике выполнить данный вид обработки, необходимо, для начала, правильно собрать в единую цепь все необходимые элементы, а также выполнить предварительную подготовку деталей, с которыми предстоит работать.

В настоящее время на промышленных предприятиях используют несколько видов электроэрозионной обработки металлических деталей.

Следует отметить, что одним из главнейших элементов в схеме, по которой выполняется электроэрозионная обработка, является электрод, который должен обладать достаточной эрозионной стойкостью.

Если посмотреть со стороны химии, то данный метод термического воздействия непосредственно на металл определенным образом разрушает его кристаллическую решетку, за счет чего происходит высвобождение некоторых категорий ионов.

Достаточно часто для обработки металла используют электроимпульсный и электроискровой методы. Кроме этого, можно встретить так же электроконтактный и анодно-механический способы. Более детально об этом смотрите в видео в статье.

В том случае, когда для металлических деталей требуется черновая обработка, как правило, используется электроимпульсная схема обработки.

В этом случае при проведении необходимых работ температура вырабатываемых импульсов может подниматься до пяти тысяч градусов по Цельсию. Это позволяет увеличить такой параметр, как производительность.

При необходимости выполнить данный тип обработки заготовок с небольшими габаритами и размерами, целесообразно использовать электроискровой способ.

Видео:

В свою очередь, при работе со сплавами в жидкой среде, в большинстве случаев применяют электроконтактную обработку.

Следует отметить, что те свойства, которые приобретает металл после того, как будет произведена такая обработка, могут совершенно по-разному сказаться на эксплуатационных характеристиках деталей.

В большинстве случаев, под воздействием высоких температуры и токов у обрабатываемых деталей значительно повышается прочность, притом, что в самой структуре сохраняется мягкость.

Основные технические характеристики

Существуют основные технические характеристики, которые отражаются в паспорте и чертеже. На основании ГОСТ проводится отображение следующей информации:

Мощность указывается в кВт. Определяет производительность машины. Питаемое напряжение определяет возможность использования в той или ситуации оборудование. ГОСТ определяет то, что показатель указывается в Вольтах. Для промышленного применения подходит модель с питанием 380 В, а вот для бытового применения с питанием 220 В. Размер рабочего стала. Бесцентровые шлиф-станки могут использоваться в определенных случаях. Диаметр шлифовального круга. Круг имеет стандартные размеры, которые выбираются согласно ГОСТ. Номинальное число оборотов также часто определяется в ГОСТ

Оно имеет важное значение, так как определяет скорость вращения круга. Подобные моменты следует учитывать при выборе круглошлифовального станка

Подобные моменты следует учитывать при выборе круглошлифовального станка.

Типы шлифовальных станков

Обычные шлифовальные станки подразделяются в основном на четыре категории, которые вы сможете подобрать в гипермаркете Строймашсервис:

- Поверхностно-шлифовальный станок

- Цилиндрический шлифовальный станок

- Внутришлифовальный станок

- Специальные типы шлифовальных станков

Поверхностно-шлифовальный станок

Он используется для обработки в основном плоских и горизонтальных поверхностей.

Поверхностно-шлифовальные станки классифицируются в соответствии с положением шпинделя и рабочего стола следующим образом:

- Стол рециркуляционный с горизонтальным шпинделем.

- Стол рециркуляционный с вертикальным шпинделем.

- Поворотный стол с горизонтальным шпинделем.

- Поворотный стол с вертикальным шпинделем.

Цилиндрический шлифовальный станок

Он используется только для обработки цилиндрических деталей. Способен обрабатывать только внешние поверхности цилиндрических объектов, но может обрабатывать любые цилиндрические профили, такие как конические, прямые и ступенчатые.

Этот станок также классифицируется в соответствии с частью заготовки и шлифовальным кругом, которая выглядит следующим образом:

- Бесцентровый плоскошлифовальный станок с цилиндрической поверхностью.

- Универсальный плоскошлифовальный станок с цилиндрической поверхностью.

- Плоскошлифовальные станки — плоскошлифовальные круглошлифовальные.

Внутришлифовальный станок

В соответствии с названием этот станок используется для обработки внутренних поверхностей, которые должны иметь цилиндрическую форму и профили.

Тремя основными типами шлифовальных станков являются:

- Внутришлифовальный станок с зажимным патроном.

- Центральный шлифовальный станок за вычетом внутреннего шлифования.

- Планетарный внутренний шлифовальный станок.

Шлифовальный станок для инструментов и фрез

Это специальные типы шлифовальных станков, которые используются для обработки режущего инструмента для фрезерования, токарной обработки и сверления. Шлифование инструмента состоит из двух частей: изготовление нового инструмента и заточка старого.

Простой одноточечный режущий инструмент, используемый при токарной обработке, обрабатывается или затачивается с помощью пьедестала или ручной шлифовальной машины на столе, а многоточечные режущие инструменты, такие как буровые инструменты и развертки, обрабатываются на некоторых сложных шлифовальных машинах, таких как фреза и универсальный станок.

Резьбошлифовальные машины

Это тип специального шлифовального станка со специальным шлифовальным кругом. Этот станок практически аналогичен цилиндрическому шлифовальному станку, но имеет очень точный свинцовый винт для точного шага резьбовой части.