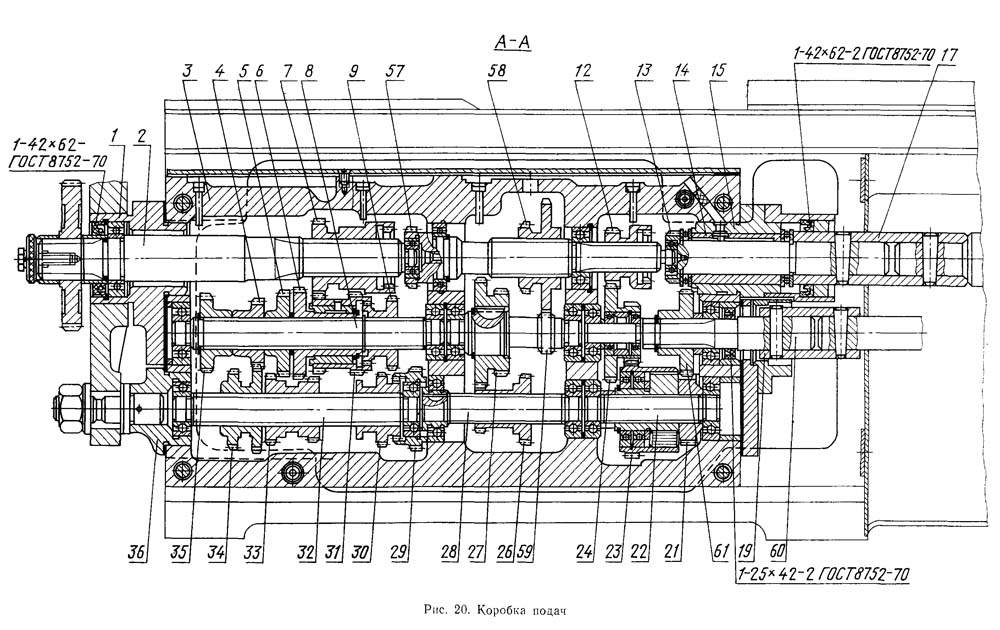

Конструкция коробки подач токарно-винторезного станка 16К20

Коробка подач станка – унифицированный узел и является типовой конструкцией закрытой коробки с передвижными блоками.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

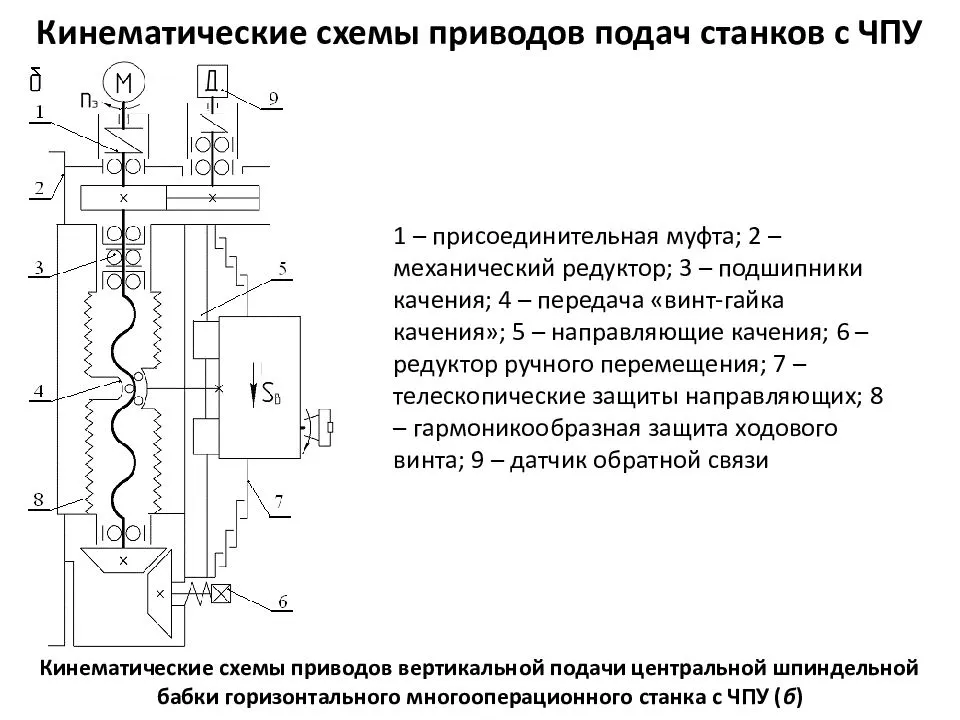

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

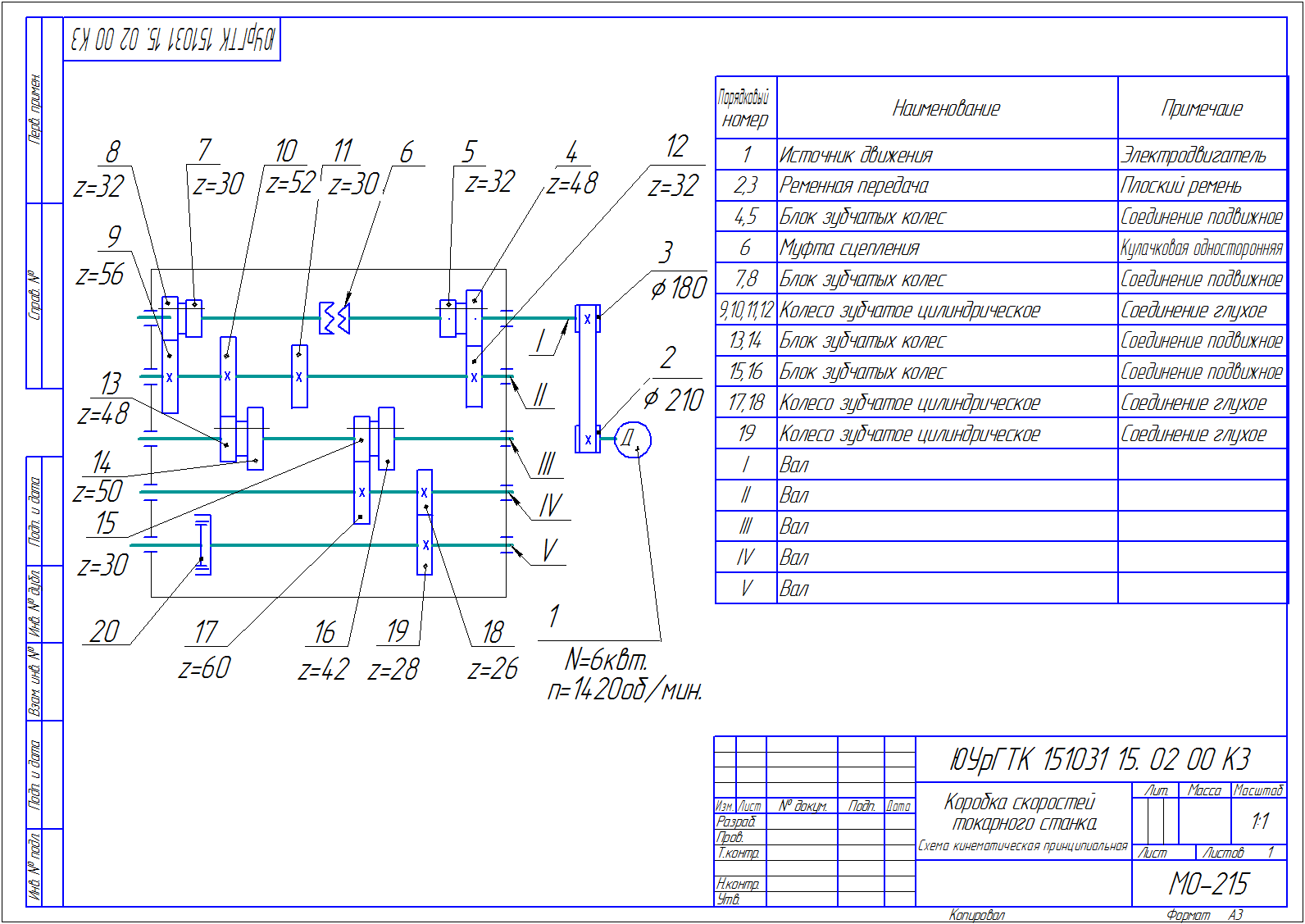

Чертеж коробки подач токарного станка 16к20

Схема коробки подач токарного станка 16к20

Регулировка коробки подач станка 16К20

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52

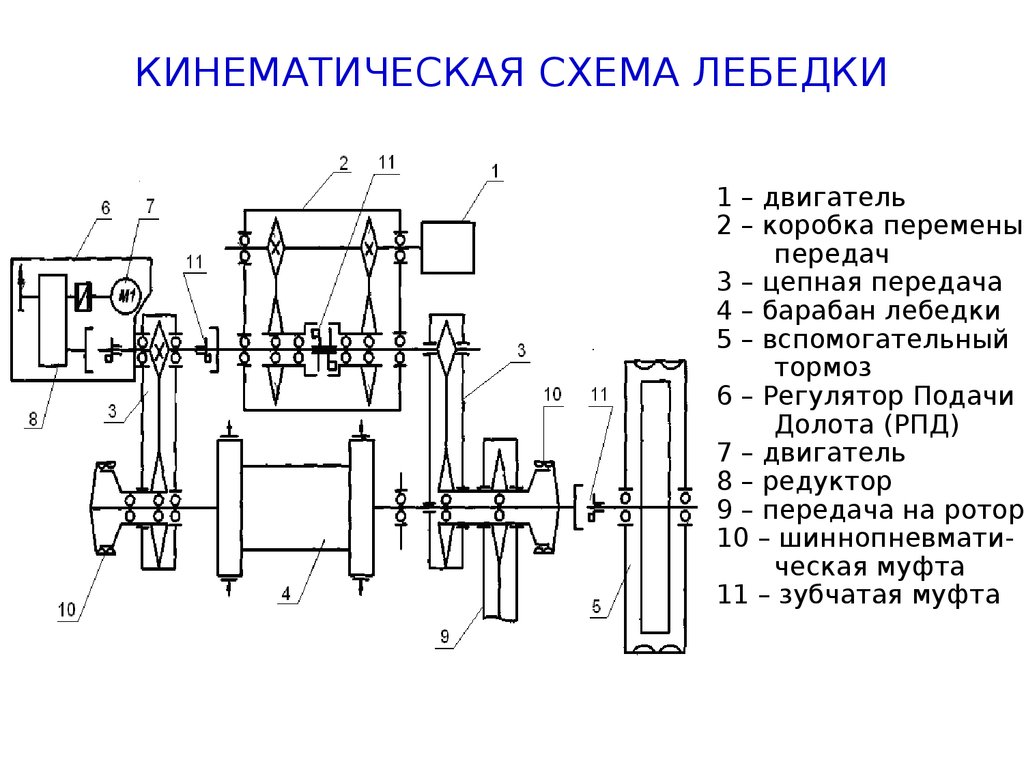

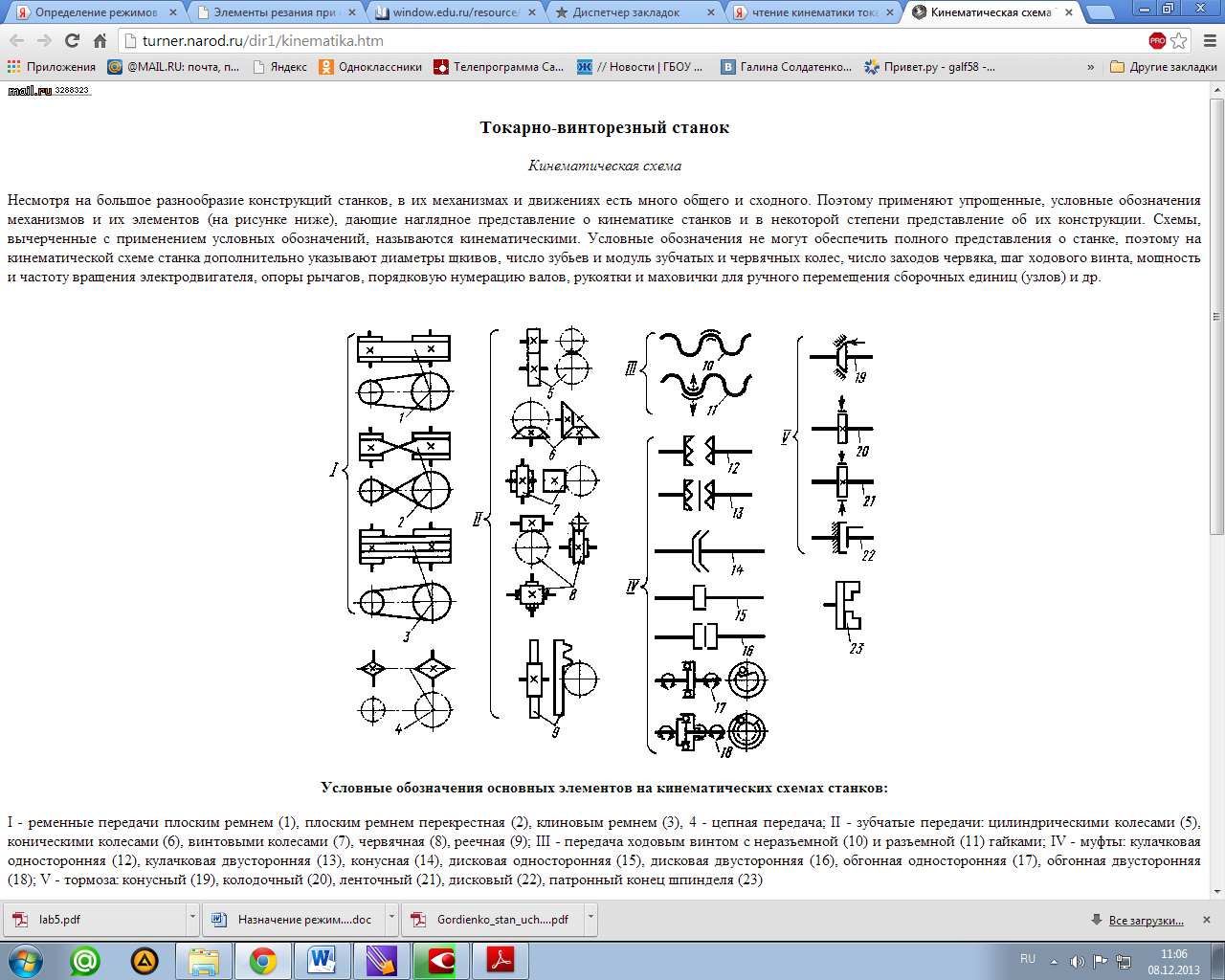

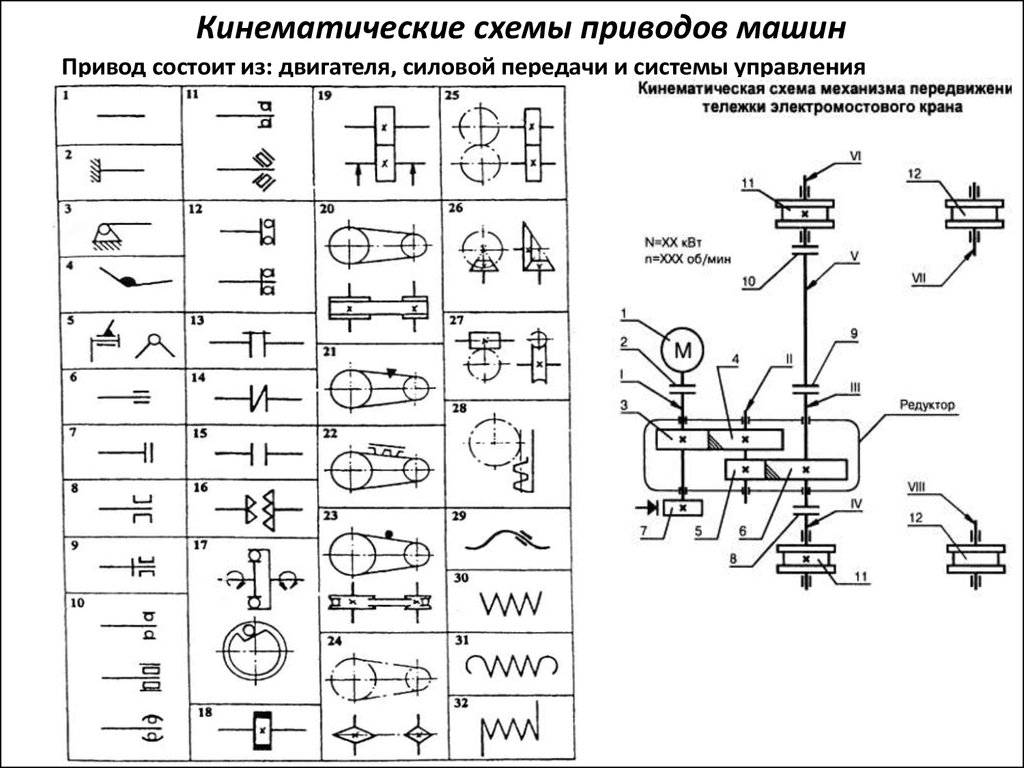

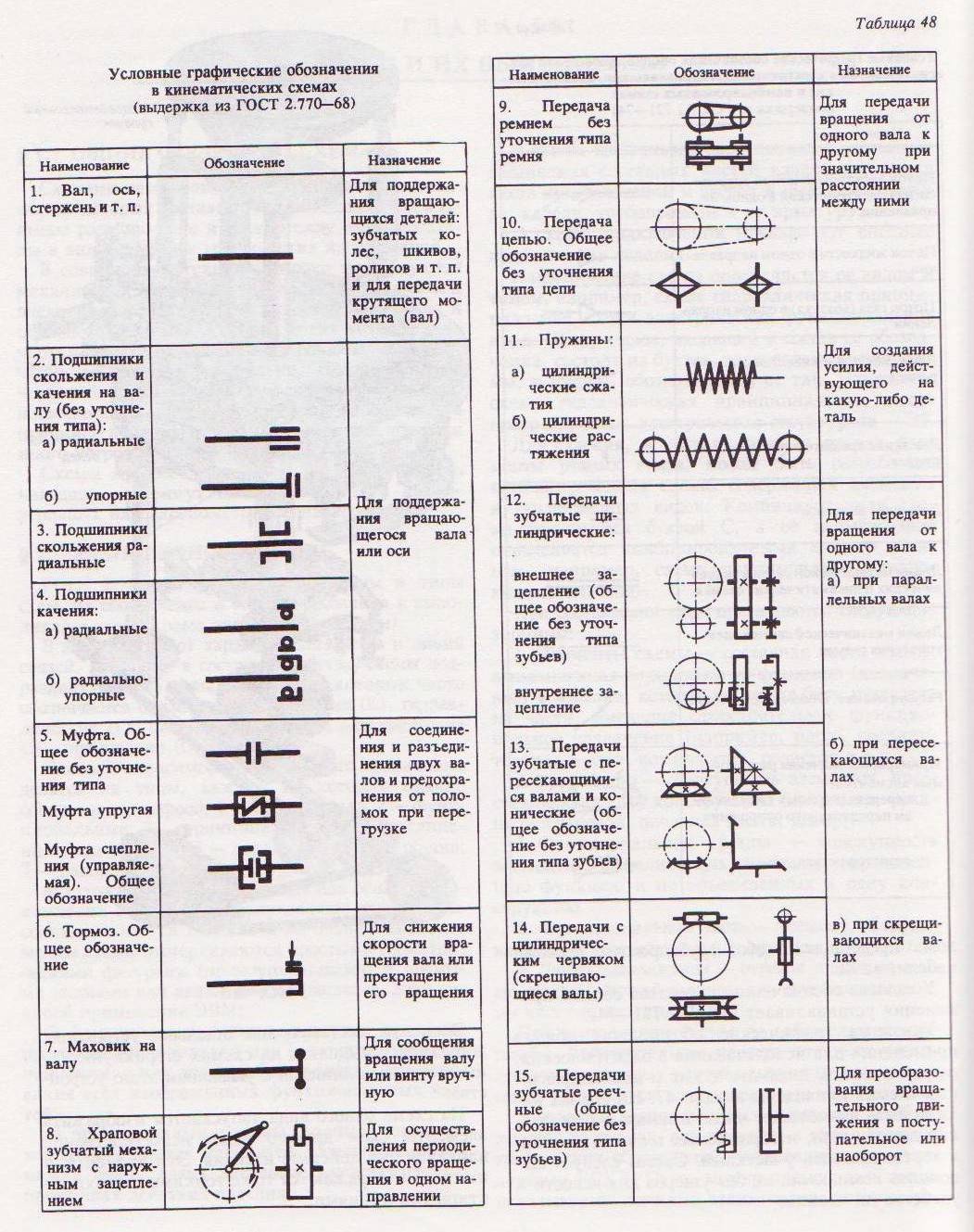

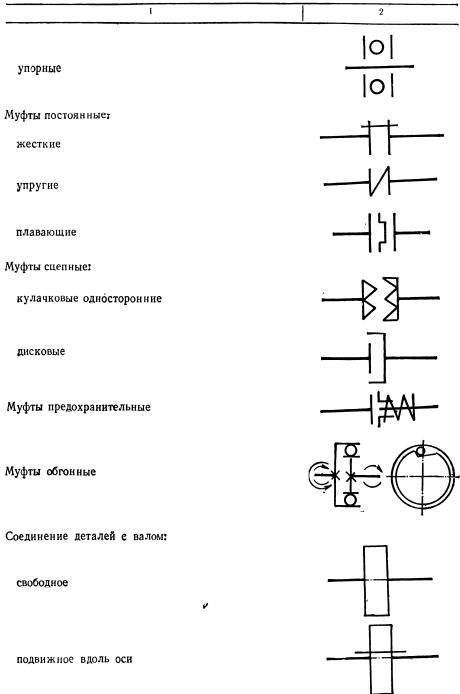

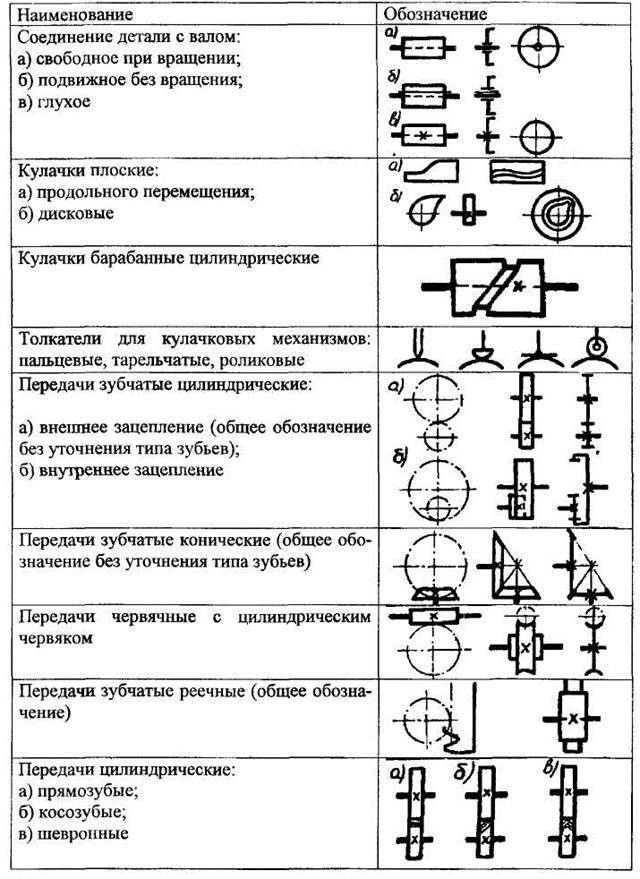

Кинематические схемы металлообрабатывающих станков

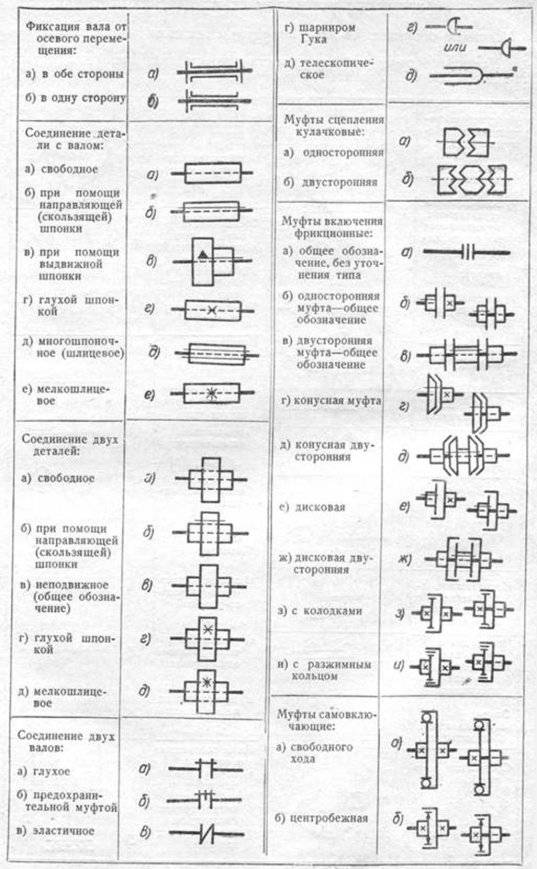

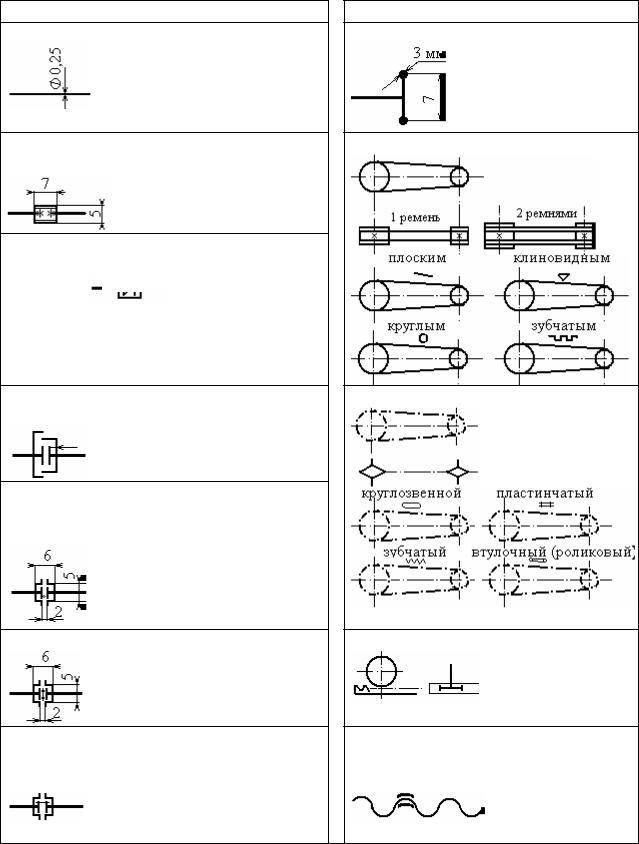

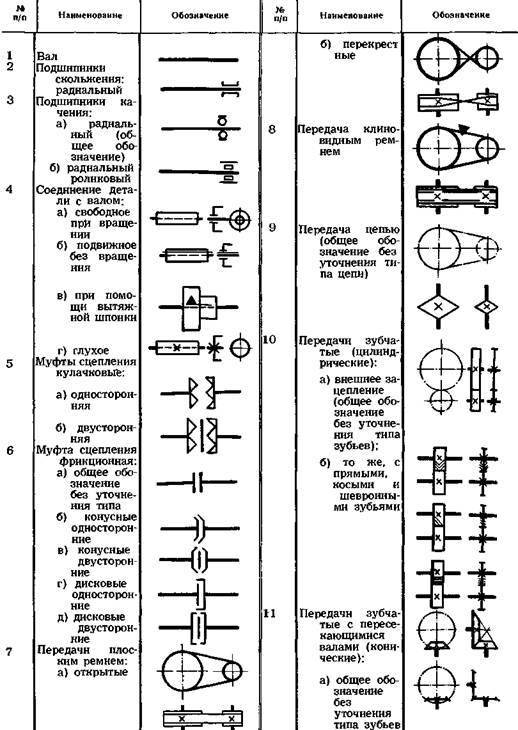

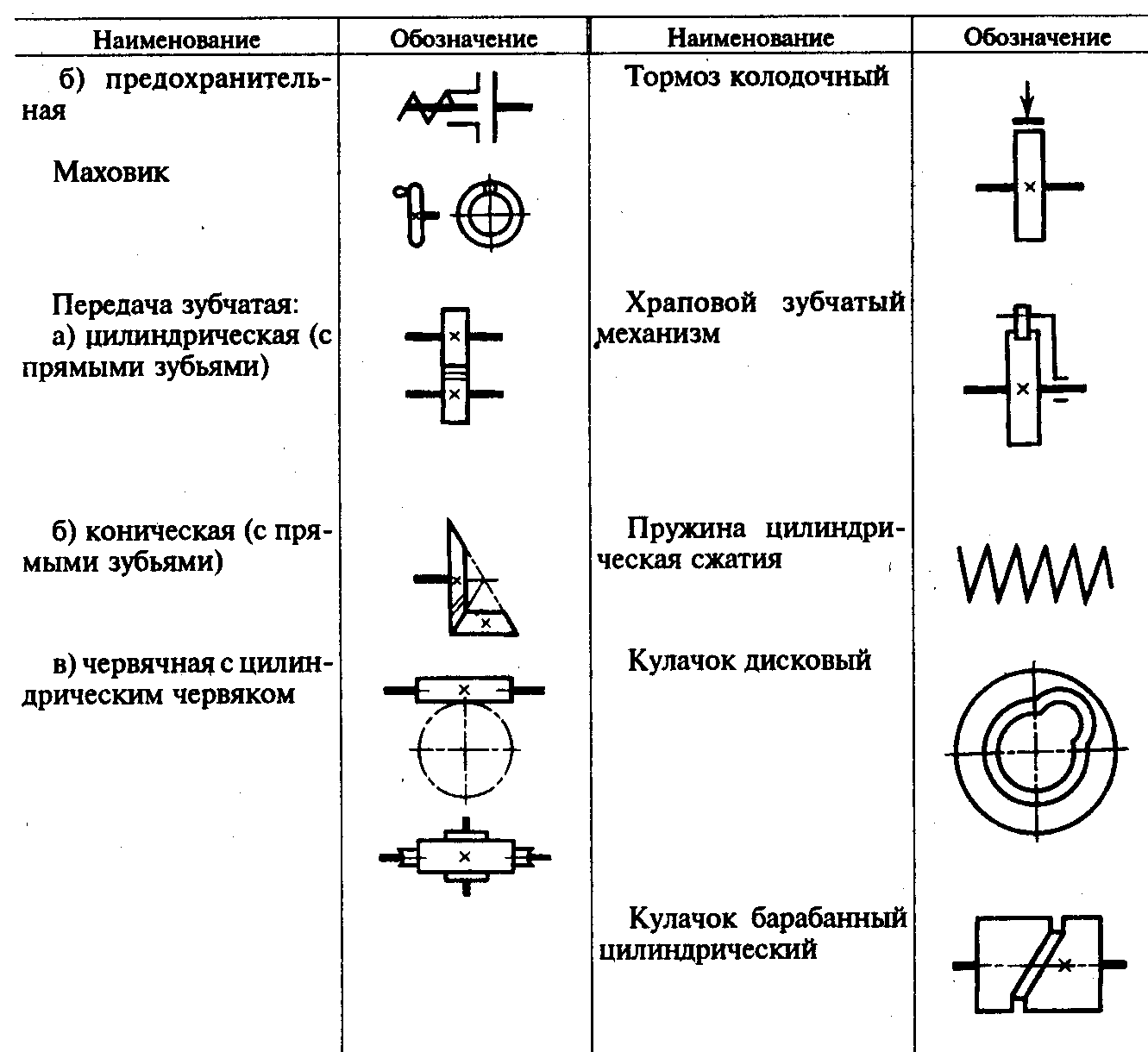

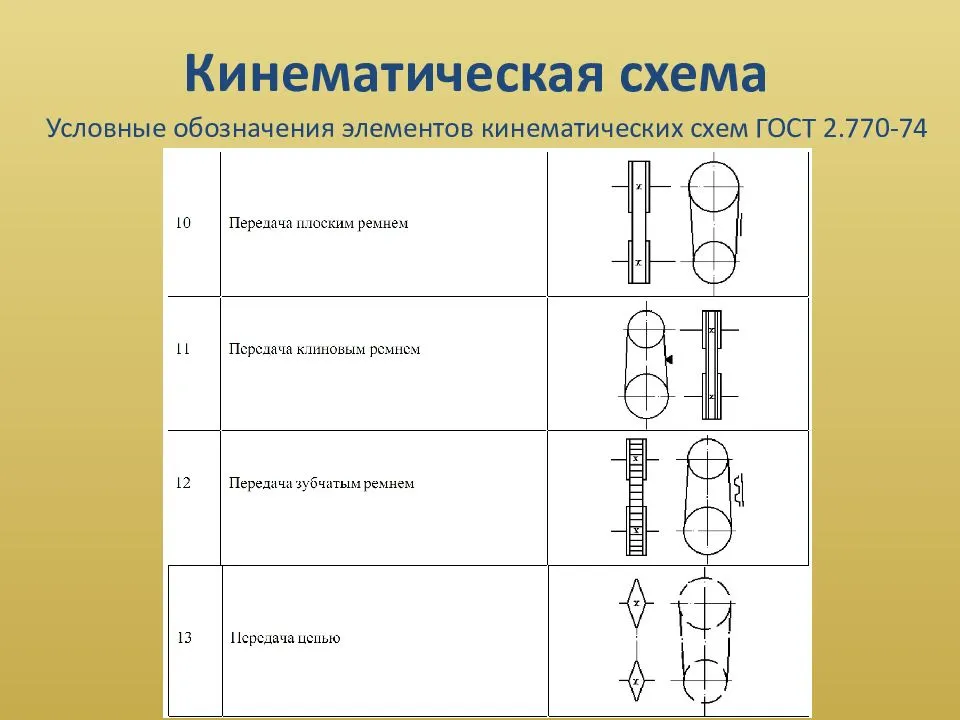

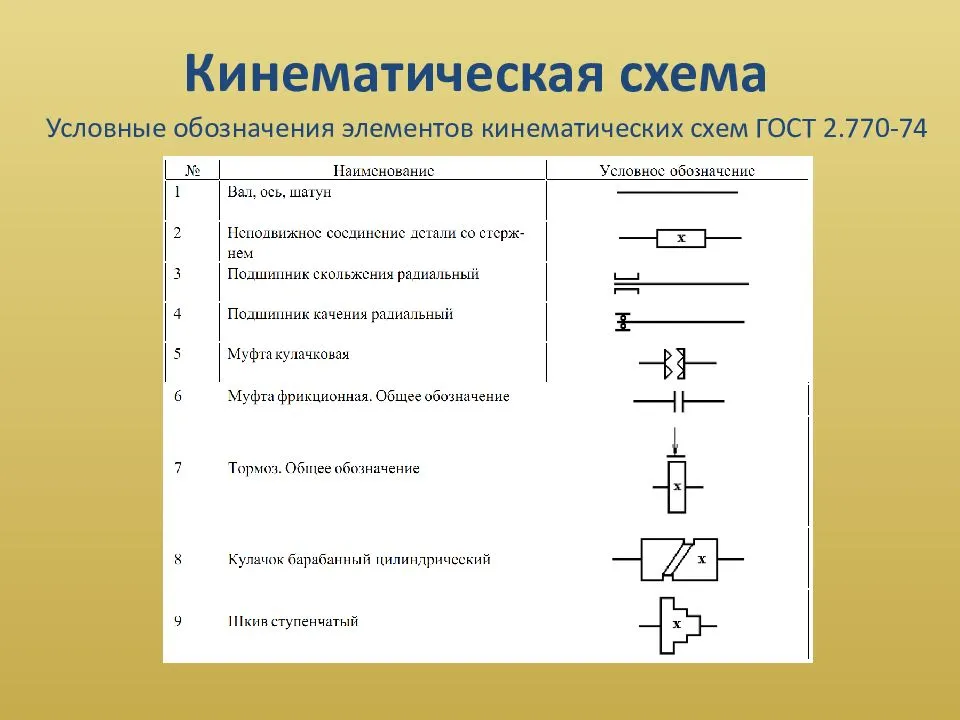

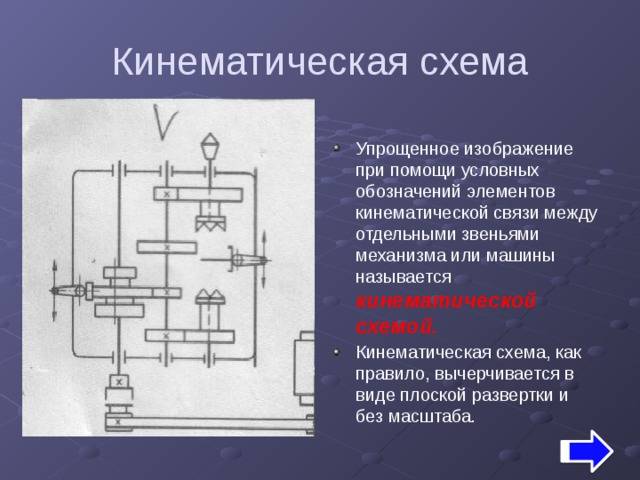

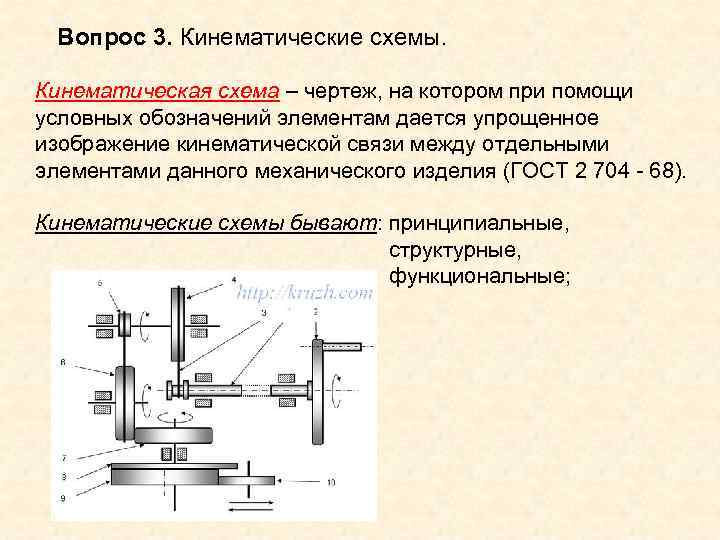

Для анализа движений различных органов станков применяют упрощенные, условные схемы механизмов, дающие наглядное представление о кинематике станков и в некоторой степени представление об их конструкции. Такие схемы называются кинематическими и для их вычерчивания применяют условные обозначения по ГОСТ 2.770-68. Условные обозначения соединения детали с валом показаны в табл. 1.

Таблица 1

Обозначения соединения детали с валом

| № | Наименование обозначения соединения детали с валом | Условное обозначение |

| Свободное при вращении | ||

| Подвижное | ||

| При помощи вытяжной шпонки | ||

| Глухое |

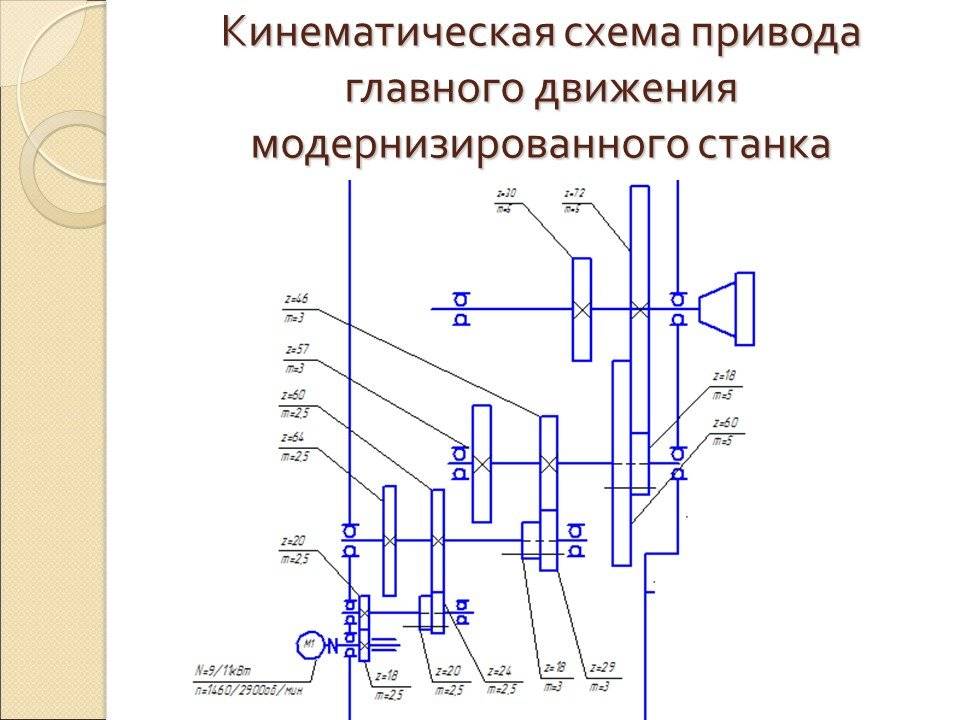

Кинематическая схема станка состоит из отдельных кинематических цепей, представляющих собой систему последовательно расположенных взаимодействующих звеньев, связывающих движение одного рабочего органа станка с другим или с источником движения. Кинематические цепи могут иметь как постоянные взаимодействующие звенья, так и сменные (регулируемые).

Наиболее часто в схемах станков встречаются множительные механизмы с передвижными блоками зубчатых колес рис.7.

Рис. 7. Множительный механизм с передвижным блоком колес

На ведущем валу (вал I

) находится блок из трех цилиндрических зубчатых колес (Z1, Z2, Z3 ), имеющий возможность перемещаться вдоль оси вала. На втором (ведомом) валу располагаются отдельно стоящие, глухо соединенные с валом зубчатые колесаZ4, Z5 иZ6 . Перемещением блока зубчатых колес по оси ведущего вала включают в работу пары зубчатых колесZ2 — Z5, Z1 – Z4 иZ3 – Z6 , тем самым получая три различных передаточных отношения(i1, i2, i3) .

На рис. 8 показан множительный механизм с постоянным зацеплением. На ведомом валу расположена фрикционная муфта (МФ), позволяющая за счет сил трения передавать вращение с зубчатого колеса на вал. При работе такого соединения возможно получить два передаточных отношения (i1, i2)

Передаточное отношение цепи, состоящее из m последовательно включенных передач, равно произведению передаточных отношений отдельных передач

Рис. 8. Множительный механизм с постоянным зацеплением колес

Частота вращения последнего звена цепи определяется путем составления уравнения кинематического баланса

В связи с тем, что любой металлорежущий станок рассчитывается для обработки изделий в определенном интервале размеров, зависящих от габаритов станка и предельных скоростей резания, то частота вращения шпинделя должна находиться в пределах регулирования от nmin

доnmax .

Русским академиком А.В. Годолиным была доказана целесообразность построения ряда частот вращений рабочего органа по геометрической прогрессии. Геометрический ряд позволяет создавать сложные коробки передач из простых двухваловых механизмов. Кроме того, такие приводы обеспечивают выбор наиболее экономически выгодных режимов резания, поскольку при переходе с одной ступени на соседнюю при неизменном размере обрабатываемой поверхности относительная потеря скорости одинакова для всех ступеней.

Таким образом, ряд значений скоростей рабочих движений, построенный по геометрической прогрессии со знаменателем j

может быть представлен следующим образом

где Rn

– диапазон регулирования.

Вычислив фактические значения минимальной и максимальной частот вращения, можно определить значение знаменателя геометрической прогрессии и относительную потерю скорости, выраженную в процентах и называемую перепадом скоростей

Значения знаменателя ряда частот вращения стандартизированы и устанавливаются в соответствии с рядом предпочтительных чисел, основные из которых приведены в табл. 2.

Таблица 2

Стандартизированный ряд значения знаменателя

| j | 1,06 | 1,12 | 1,26 | 1,41 | 1,58 | 1,78 |

| А | »5 |

Кинематические схемы

При формировании кинематических схем основополагающее значение имеют кинематические группы.

- Источник возникновения движения (двигатели различных типов).

- Органы, отвечающие за исполнение (звенья, которые принимают непосредственное участие в формировании траектории исполнительного движения. К ним относят шпиндели, суппорты, рабочие столы и т. д.).

- Органы настройки двигательных параметров (коробки скоростей, вариаторные установки и др.).

- Кинематические связи.

Фрезерного

В кинематическую схему фрезерного станка с ЧПУ включают:

- Шпиндель. Он состоит из нескольких узлов (корпуса, вращающейся части, нескольких подшипников, зажимающих устройств, системы охлаждения и обдува, балансиров и др.).

- Оси. Отвечают за перемещение по заданным управляющим блоком координатам. Чаще всего используется декартова система координат, предполагающая наличие трех осей Y, X и Z.

- Контроллер. Представляет собой электронный мозг станка с ЧПУ, в котором находится вся управляющая электроника, отвечающая за движение относительно координатных осей. Устройство предназначено для принятия G-кода и команд, отдаваемых оператором станка с ЧПУ.

- Затяжной винт. Этот элемент предназначен для фиксации вспомогательных инструментов в шпинделе устройства. От того, насколько качественно закреплен рабочий инструмент, напрямую зависит уровень обработки детали. Если нож закреплен неправильно – это может привести к порче материала и поломке станка.

Токарного

Станки с числовым программным управлением, предназначенные для токарных работ, отличаются повышенным коэффициентом жесткости, который обеспечивается за счет утяжеленных направляющих и шпинделей. Это помогает нейтрализовать эффект от воздействия крутящего момента во время обработки деталей и связанной с этим повышенной нагрузкой.

В кинематическую схему входят:

- Направляющие. В отличие от оборудования фрезерного типа направляющие токарных станков следует надежно закрепить, при их установке должен быть исключен даже минимально возможный сдвиг.

- Ходовой винт. В токарных станках использование стандартных ходовых винтов неэффективно, поэтому в устройствах с блоком ЧПУ используются шариковые винты реверсивного типа. Такие детали обеспечивают замену трения скольжения на трение качения. Эффективность узла такого типа достигает 90 %. Достоинствами являются: увеличение срока эксплуатации; снижение сопротивления к тернию; сравнительно более низкий вращательный момент.

- Станина станка.

- Шпиндель и режущие инструменты.

Таким образом, классическая кинематическая схема универсального токарного станка включает в себя:

- Станину устройства.

- Переднюю бабку, которая компонуется шпиндельным узлом и коробкой скоростей.

- Заднюю бабку, которая предназначена для поддержания конца заготовок избыточной длины и обеспечения жесткости системы.

- Фартук, где располагаются управляющие органы.

- Суппорт, служащий для перемещения режущего инструмента относительно закрепленной заготовки.

- Фрезы.

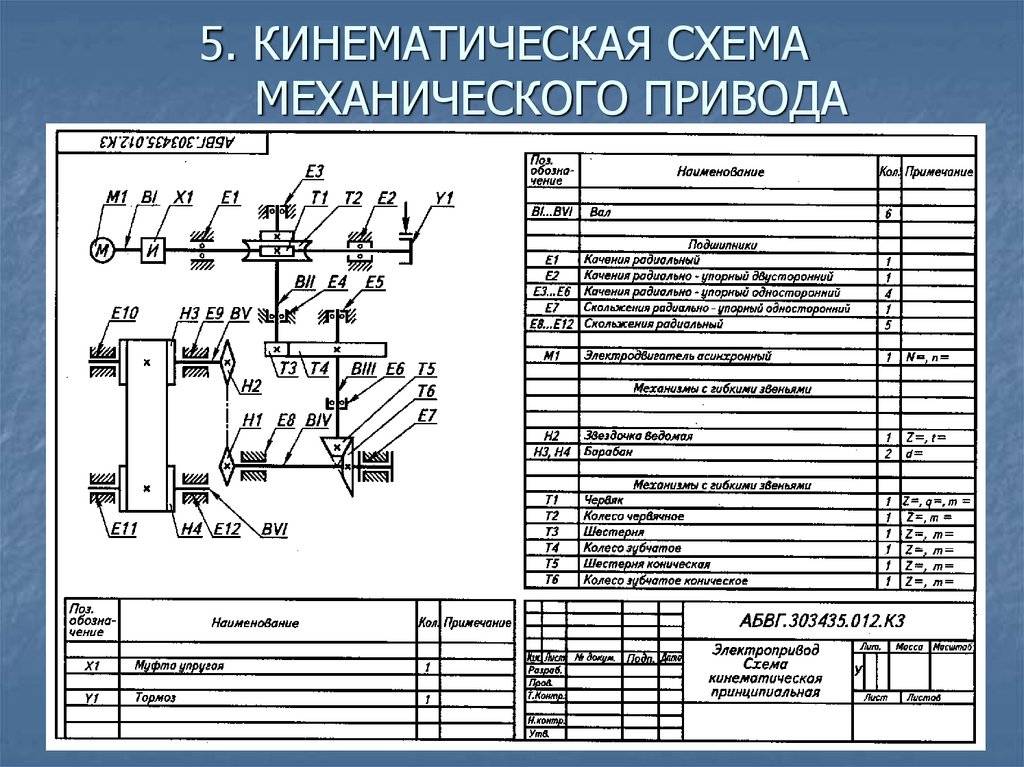

Кинематическая схема привода

В любом приводе все элементы, связанные между собой, оказывают определенное влияние друг на друга

То есть изучения движения только одного звена будет недостаточно, важно учитывать и их взаимное влияние. Для этого все силы в конструкции приводят к единой точке, как правило, это вал двигателя. Кинематическую схему привода называют эквивалентной, а параметры — приведенными

Кинематическую схему привода называют эквивалентной, а параметры — приведенными.

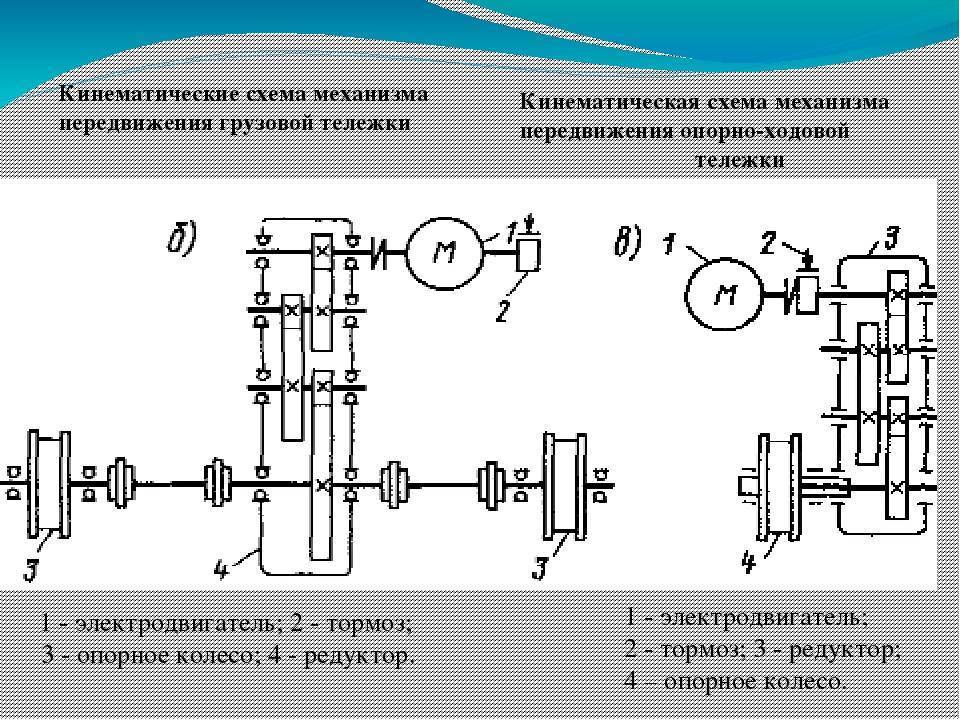

Схемы этого оборудования состоят из таких основных элементов, как:

- электродвигатель;

- открытая передача;

- редуктор;

- приводной вал машины;

- муфта.

Это классический состав кинематической схемы, некоторые элементы могут отсутствовать.

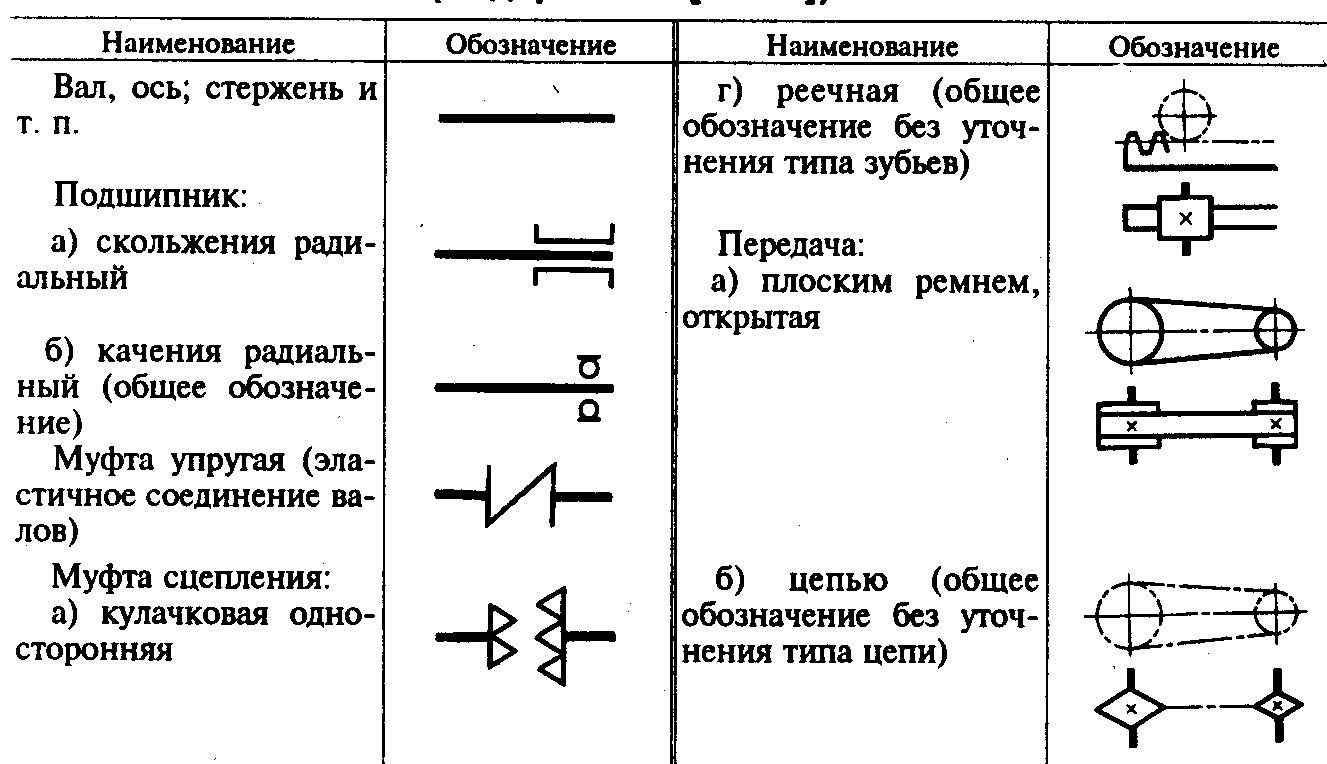

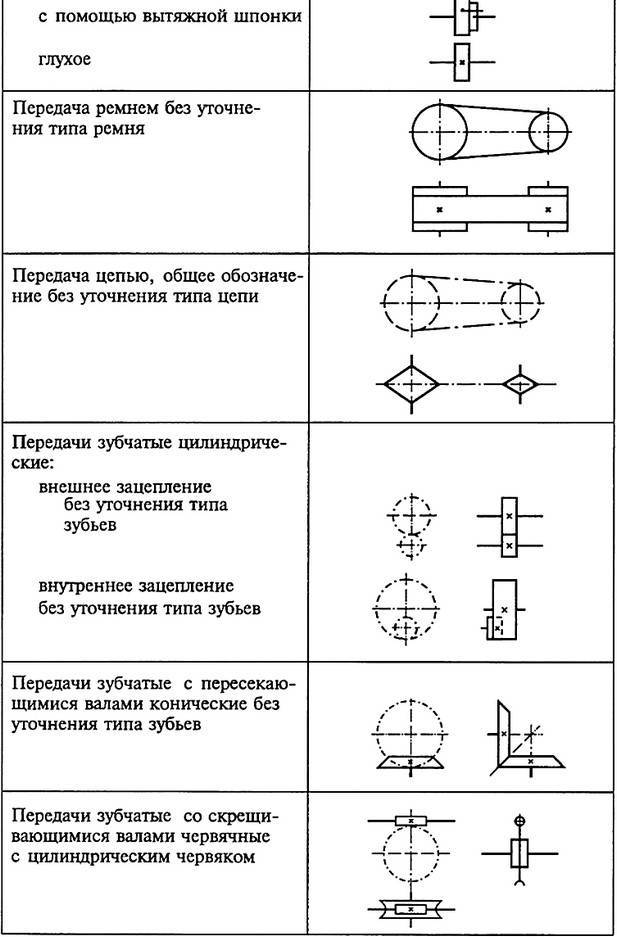

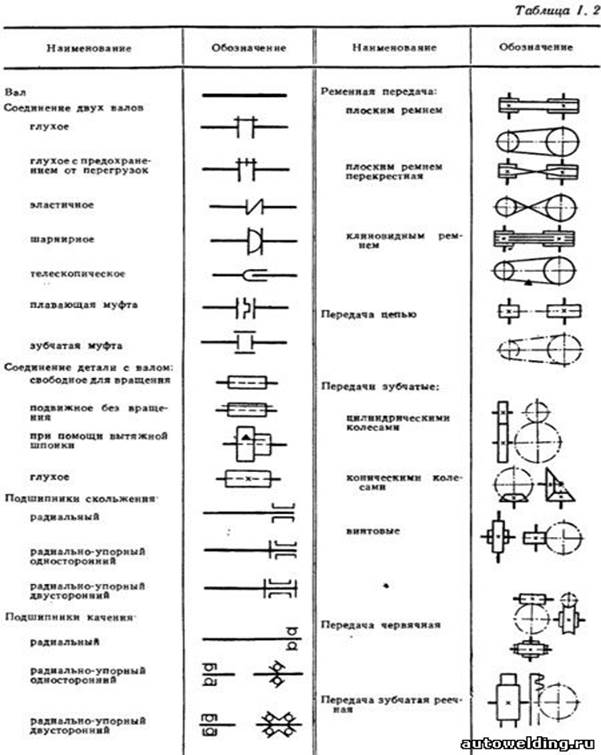

Условные обозначения элементов на кинематических схемах станков

Условные обозначения элементов на кинематических схемах станков

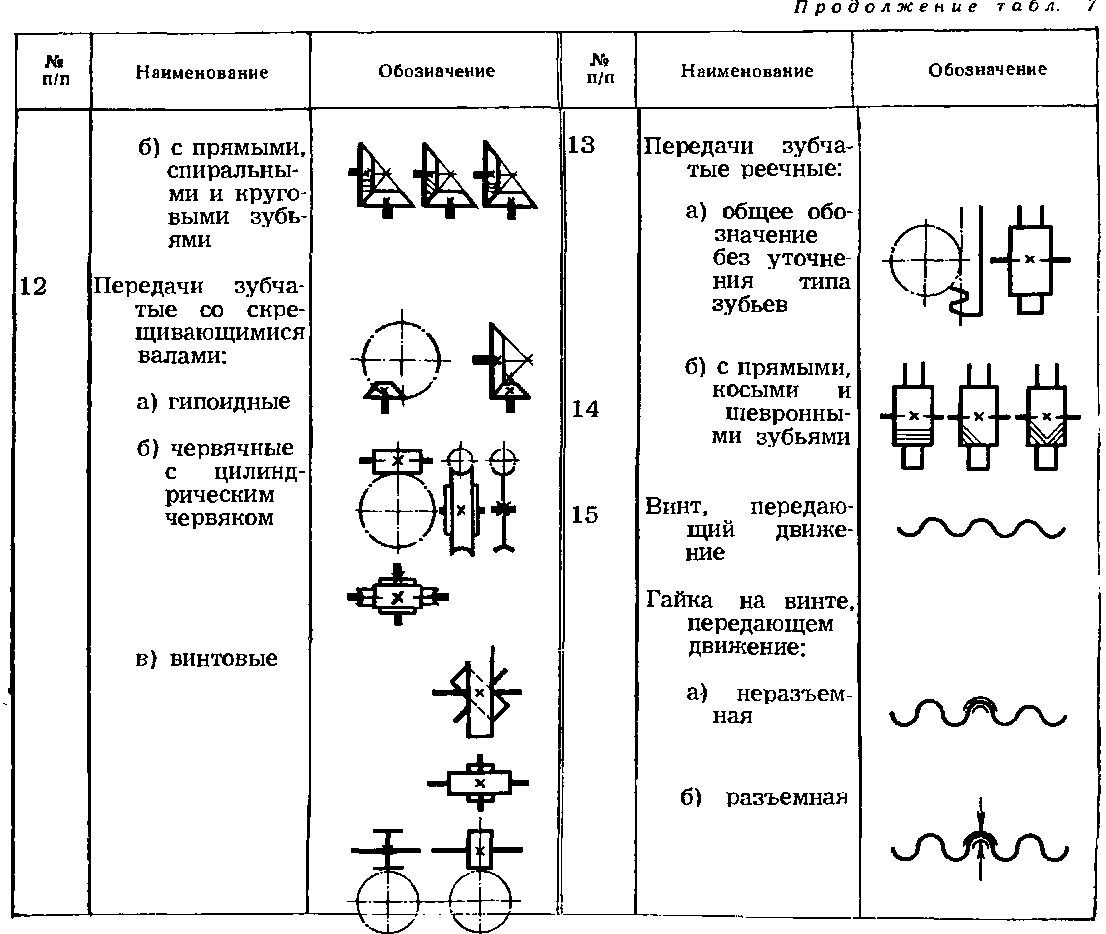

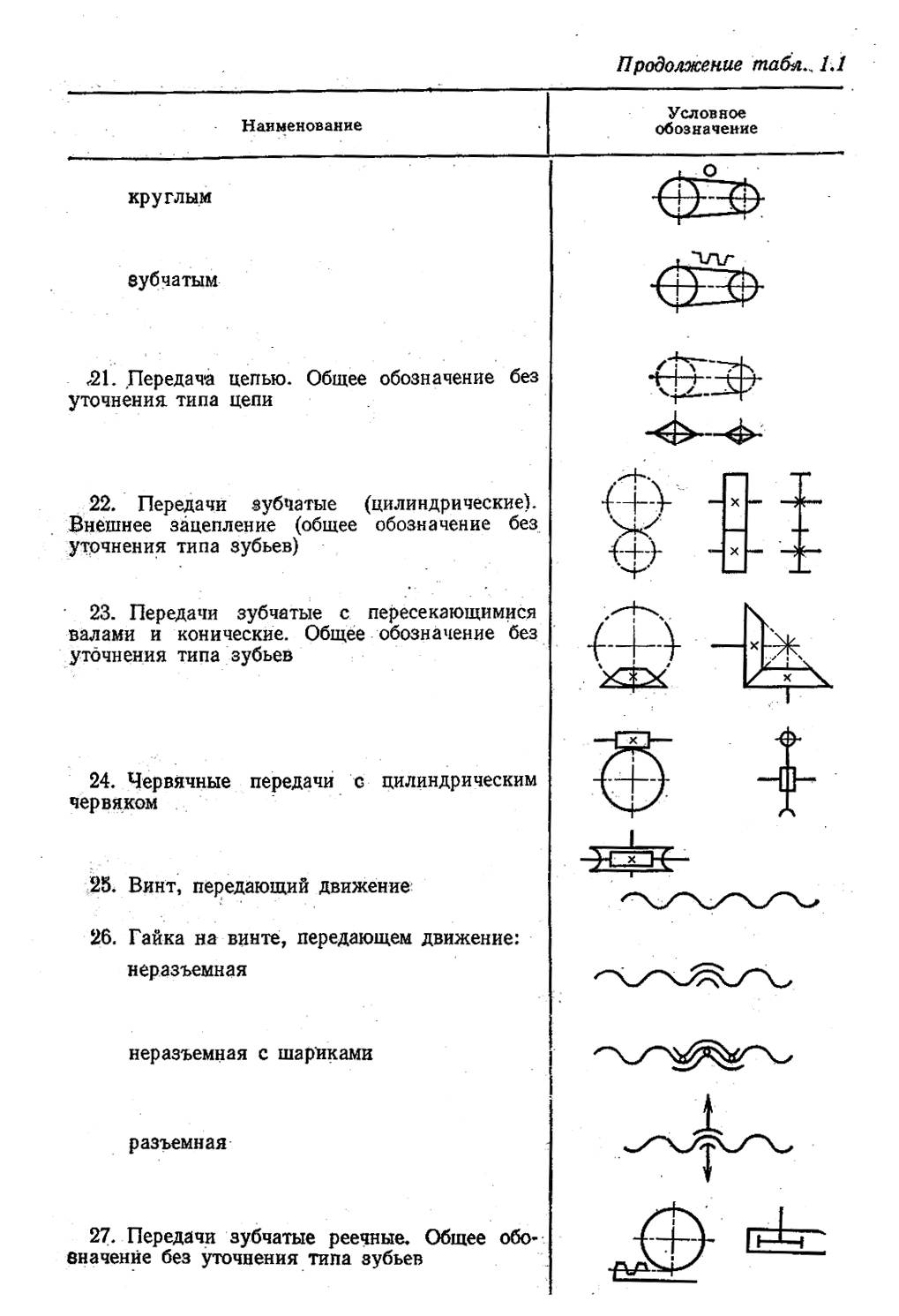

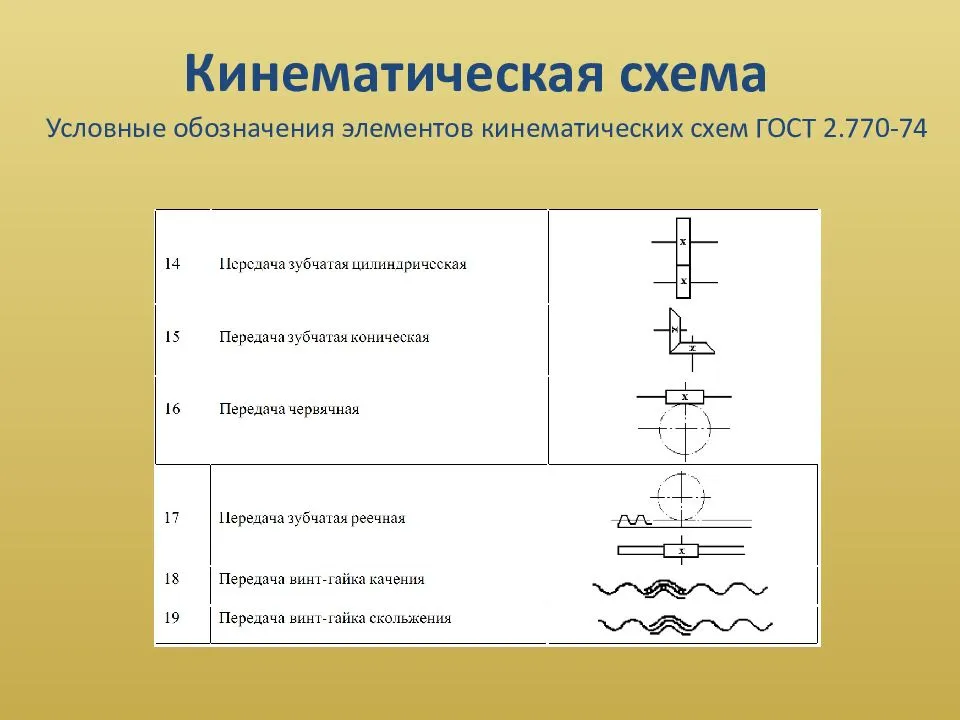

В машиностроение при вычерчивании различных кинематических схем используют условные обозначения их элементов, утвержденные ГОСТ 2.770-68, ГОСТ 2.782-68 и ГОСТ 2.782-68 (таблица 1).Таблица 1 — Условные обозначения элементов кинематических схем

| Наименование | Тип | Условные обозначения |

| Подшипники скольжения и качения на валу без уточнения типа | – радиальные | |

| – упорные | ||

| Подшипники скольжения | – радиальный | |

| – радиально-упорный односторонний | ||

| – радиально-упорный двусторонний | ||

| – упорный односторонний | ||

| – упорный двусторонний | ||

| Подшипники качения | – радиальный | |

| – радиально-упорный односторонний | ||

| – радиально-упорный двусторонний | ||

| – упорный односторонний | ||

| – упорный двусторонний | ||

| Муфта | (общее обозначение без уточнения типа) | |

| Муфты нерасцепляемые (неуправляемые) | – глухая | |

| – упругая | ||

| – компенсирующая | ||

| Муфты сцепляемые (управляемые) | – общее назначение | |

| – односторонняя | ||

| – двусторонняя | ||

| Муфты сцепляемые механические | – синхронная (например, зубчатая) | |

| – асинхронная (например, фрикционная) | ||

| Муфта сцепляемая электрическая | ||

| Муфта сцепляемая гидравлическая или пневматическая | ||

| Муфты автоматические (самодействующие) | ||

| – обгонная (свободного действия) | ||

| – центробежная фрикционная | ||

| – предохранительная с разрушающим элементом | ||

| – предохранительная с неразрушающим элементом | ||

| Тормоз | (общее обозначение без уточнения типа) | |

| Храповые зубчатые механизмы | – с наружным зацеплением (односторонний) | |

| – с внутренним зацеплением (односторонний) | ||

| Шкив ступенчатый, закрепленный на валу | ||

| Соединения детали с валом | – свободное вращение | |

| – подвижное без вращения | ||

| – с помощью вытяжной шпонки | ||

| – глухое | ||

| Передачи фрикционные | – с цилиндрическими роликами | |

| – с коническими роликами | ||

| – с коническими роликами регулируемыми | ||

| Передачи ременные | – без уточнения типа ремня | |

| – плоским ремнем | ||

| – клиновидным ремнем | ||

| – круглым ремнем | ||

| – зубчатым ремнем | ||

| Передача цепью | (общее обозначение без уточнения типа цепи) | |

| Передачи зубчатые цилиндрические с внешним зацеплением | – общее обозначение без уточнения типа зубьев | |

| – прямыми, косыми и шевронными зубьями | ||

| Передачи зубчатые цилиндрические с внутренним зацеплением | – общее обозначение без уточнения типа зубьев | |

| Передачи зубчатые с пересекающимися валами | (конические без уточнения типа зубьев) | |

| Передачи зубчатые со скрещивающимися валами | (червячные с цилиндрическим червяком) | |

| Передачи зубчатые реечные | (общее обозначение без уточнения типа зубьев) | |

| Передачи зубчатые сектором | (общее обозначение без уточнения типа зубьев) | |

| Винт, передающий движение | ||

| Винт – гайка качения | ||

| Винт – гайка скольжения | – гайка неразъемная | |

| – гайка разъемная | ||

| Электродвигатель | ||

| Насос | (без уточнения типа) |

ПРИЛОЖЕНИЕ. Буквенные коды наиболее распространенных групп элементов; Рекомендуемая форма перечня элементов; Примерный перечень основных характеристик и параметров кинематических элементов;

ПРИЛОЖЕНИЕ

Таблица 1

Буквенные коды наиболее распространенных групп элементов

Буквенный код | Группа элементов механизмов | Примеры элементов |

А | Механизм (общее обозначение) | |

В | Валы | |

С | Элементы кулачковых механизмов | Кулачок |

Толкатель | ||

Е | Разные элементы | |

Н | Элементы механизмов с гибкими звеньями | Ремень |

Цепь | ||

К | Элементы рычажных механизмов | Коромысло |

Кривошип | ||

Кулиса | ||

Шатун | ||

М | Источник движения | Двигатель |

Р | Элементы мальтийских и храповых механизмов | |

Т | Элементы зубчатых и фрикционных механизмов | Зубчатое колесо |

Зубчатая рейка | ||

Зубчатый сектор | ||

Червяк | ||

Х | Муфты, тормоза | |

У |

Таблица 2

Рекомендуемая форма перечня элементов

Зона | Позиц. обозначение | Наименование | Количество | Примечание |

Таблица 3

Примерный перечень основных характеристик и параметров кинематических элементов

Наименование | Данные, указываемые на схеме |

1. Источник движения (двигатель) | Наименование, тип, характеристика |

2. Механизм, кинематическая группа | Характеристика основных исполнительных движений, диапазон регулирования и т.д. |

Передаточные отношения основных элементов. | |

Размеры, определяющие пределы перемещений: длину перемещения или угол поворота исполнительного органа. | |

Направление вращения или перемещения элементов, от которых зависит получение заданных исполнительных движений и их согласованность. | |

Допускается помещать надписи с указанием режимов работы изделия или механизма, которым соответствуют указанные направления движения. | |

Примечание. Для групп и механизмов, показанных на схеме условно, без внутренних связей, указывают передаточные отношения и характеристики основных движений | |

3. Отсчетное устройство | Предел измерения или цена деления |

4. Кинематические звенья: | |

а) шкивы ременной передачи | Диаметр (для сменных шкивов – отношение диаметров ведущих шкивов к диаметрам ведомых шкивов) |

б) зубчатое колесо | Число зубьев (для зубчатых секторов – число зубьев на полной окружности и фактическое число зубьев), модуль, для косозубых колес – направление и угол наклона зубьев |

в) зубчатая рейка | Модуль, для косозубых реек – направление и угол наклона зубьев |

г) червяк | Модуль осевой, число заходов, тип червяка (если он не архимедов), направление витка и диаметр червяка |

д) ходовой винт | Ход винтовой линии, число заходов, надпись “лев.” – для левых резьб |

е) звездочка цепной передачи | Число зубьев, шаг цепи |

ж) кулачок | Параметры кривых, определяющих скорость и пределы перемещения поводка (толкателя) |

Пример выполнения кинематической схемы

РОССТАНДАРТ ФA по техническому регулированию и метрологии НОВЫЕ НАЦИОНАЛЬНЫЕ СТАНДАРТЫ: www.protect.gost.ruФГУП СТАНДАРТИНФОРМ предоставление информации из БД “Продукция России” : www.gostinfo.ruФА ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ система “Опасные товары” : www.sinatra-gost.ru

Чтение кинематических схем

Система отечественных параметров определяет список и правила определения каждой применяемой детали. Подобных изображений есть намного 2-ух сотен.Все знаки находятся с соблюдением очередности передачи движения от элемента к элементу. Они имеют своё графическое изображение. К примеру, подшипники качения и скольжения обозначаются 2-мя параллельными линиями заданной толщины. Муфта отображается в виде системы зубьев, которые входят в зацепление. В зависимости от используемого знака, можно определить, какая муфта показана: предохранительная или кулачковая.

Для станков, вал отмечается длиной сплошной линией, на котором находятся разные детали. Обозначение передачи червячным методом дает возможность определить направление передачи двух видов движений: поступательного и вращательного.

Чтение наименований выполняется на основании принятых названий.Каждое имеет собственную аббревиатуру. Она состоит из одной большой буквы и одной цифры. Вид отмечается большими буквами, к примеру,К – кинематические, Г – гальванические. Вид числами, к примеру, 1 – структурные, 2 – практичные, 3 – принципиальные. Более детальный список подобных обозначений можно найти в соответствующих таблицах. Аналогичным образом, наименование состоит из нескольких обозначений: ЭЗ – это схема электрическая принципиальная; К3 – кинематическая принципиальная.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

ПРИЛОЖЕНИЕ

Таблица

1

Буквенные коды

наиболее распространенных групп элементов

Буквенный код | Группа элементов механизмов | Примеры элементов |

А | Механизм (общее обозначение) | |

В | Валы | |

С | Элементы кулачковых механизмов | Кулачок |

Толкатель | ||

Е | Разные элементы | |

Н | Элементы механизмов с гибкими звеньями | Ремень |

Цепь | ||

К | Элементы рычажных механизмов | Коромысло |

Кривошип | ||

Кулиса | ||

Шатун | ||

М | Источник движения | Двигатель |

Р | Элементы мальтийских и храповых механизмов | |

Т | Элементы зубчатых и фрикционных механизмов | Зубчатое колесо |

Зубчатая рейка | ||

Зубчатый сектор | ||

Червяк | ||

X | Муфты, тормоза | |

У |

Таблица

2

Рекомендуемая форма перечня элементов

Зона | Позиц. обозначение | Наименование | Количество | Примечание |

Таблица

3

Примерный перечень основных характеристик и параметров

кинематических элементов

Наименование | Данные, указываемые на схеме |

1. Источник движения (двигатель) | Наименование, тип, характеристика |

2. Механизм, кинематическая группа | Характеристика основных исполнительных движений, диапазон |

Передаточные отношения основных элементов. | |

Размеры, определяющие пределы перемещений: длину перемещения или | |

Направление вращения или перемещения элементов, от которых | |

Допускается помещать надписи с указанием режимов работы изделия | |

Примечание. Для групп и механизмов, показанных на схеме условно, без | |

3. Отсчетное устройство | Предел измерения или цена деления |

4. Кинематические звенья: | |

а) шкивы ременной передачи | Диаметр (для сменных шкивов – отношение диаметров ведущих шкивов |

б) зубчатое колесо | Число зубьев (для зубчатых секторов – число зубьев на полной |

в) зубчатая рейка | Модуль, для косозубых реек – направление и угол наклона зубьев |

г) червяк | Модуль осевой, число заходов, тип червяка (если он не |

д) ходовой винт | Ход винтовой линии, число заходов, надпись «лев», – для левых |

е) звездочка цепной передачи | Число зубьев, шаг цепи |

ж) кулачок | Параметры кривых, определяющих скорость и пределы перемещения |

Принципиальная кинематическая схема — Википедия. Что такое Принципиальная кинематическая схема

Принципиальная кинематическая схема — это такая схема, на которой показана последовательность передачи движения от двигателя через передаточный механизм к рабочим органам машины (например, шпинделю станка, режущему инструменту, ведущим колёсам автомобиля и др.) и их взаимосвязь.

На кинематических схемах изображают только те элементы машины или механизма, которые принимают участие в передаче движения (зубчатые колёса, ходовые винты, валы, шкивы, муфты и др.) без соблюдения размеров и пропорций.

Нормативные документы

Стандарты, регламентирующие условные обозначения и выполнение кинематических схем:

- ГОСТ 2.770-68 (2000) ЕСКД. Обозначения условные графические на схемах. Элементы кинематики.

- ГОСТ 2.703-2011. ЕСКД. Правила выполнения кинематических схем.

- ISO 3952 Kinematic diagrams — Graphical symbols.

Правила выполнения кинематических схем

Корпусные части составляющей единицы (машины или механизма) не показывают совсем или наносят их контур сплошными тонкими линиями. Пространственные кинематические механизмы изображают обычно в виде развёрнутых схем в ортогональных проекциях. Их получают путём размещения всех осей в одной плоскости. Такие схемы позволяют прояснить последовательность передачи движения, но не показывают действительного расположения деталей механизма. Кинематические схемы допускается выполнять в аксонометрии.

Все детали (звенья) на кинематических схемах изображают условно в виде графических символов (ГОСТ 2.770-68 (2000)), которые лишь раскрывают принцип их работы. Соединения смежных звеньев, которое допускает их относительное движение, называют кинематической парой. Наиболее распространённые кинематические пары: шарнир, ползун и направляющая, винт и гайка, шаровой шарнир. Допускается использовать нестандартные условные графические обозначения, но с соответствующими пояснениями на схеме. На кинематической схеме разрешается изображать отдельные элементы схем других видов, которые непосредственно влияют на их работу (например, электрические или гидравлические).

Кроме условных графических обозначений, на кинематических схемах дают указания в виде надписей, поясняющих изображённый элемент. Например, указывают тип и характеристику двигателя, диаметры шкивов, модуль и число зубьев зубчатых колёс и др. Взаимное расположение звеньев на кинематической схеме должно соответствовать начальному, среднему или рабочему положению исполнительных органов механизма или машины. Если звено при работе изделия меняет своё положение, то на схеме допускается указывать его крайние положения тонкими штрихпунктирными линиями. На кинематической схеме звеньям присваивают номера в порядке передачи движения, начиная от двигателя. Валы номеруют римскими цифрами, остальные элементы — арабскими. Порядковый номер элемента проставляют на полочке выносной линии. Под полочкой указывают основные характеристики и параметры кинематического звена.

На кинематических схемах валы, оси, стержни изображают сплошными основными линиями; зубчатые колёса, червяки, звёздочки, шкивы, кулачки — сплошными тонкими линиями.

Чтение кинематических схем

Читать кинематическую схему начинают от двигателя, как источника движения всех подвижных деталей механизма. Определяя последовательно по условным обозначениям каждый элемент кинематической цепи, устанавливают его назначение и характер передачи движения.

Как работает станок с ЧПУ?

Рассмотрим то, как осуществляется программирование станков с ЧПУ, в частности по такому же алгоритму осуществляется программирование станков с ЧПУ со стойкой FANUC:

Создание программы:

- Всё начинается с детали. Технологи исходя из требований к детали и её формы выбирают нужный станок для её изготовления. Вообще станков может быть несколько. Но в нашем примере мы принимаем то, что деталь делается только на фрезерном станке с ЧПУ. Технолог так же разрабатывает рекомендации по тому, как обрабатывать деталь – на каких режимах резания и каким инструментом.

- Затем определяется нулевая точка детали. От этого будет зависеть – как наладчик будет привязывать инструмент к заготовке и от какой точки будет писаться программа.

- Затем подбирают подходящую заготовку с необходимыми припусками на обработку и закрепление. Заготовки должны быть достаточно одинаковые, иначе программа будет выполнятся дольше, в связи с необходимостью обрабатывать большие припуски отдельных заготовок.

- Программист пишет программу для станка с ЧПУ. Наладчик записывает программу в память станка с ЧПУ.

Наладчик становит необходимый инструмент и привязывает его координаты. Заготовку закрепляют на станке, и наладчик выставляет нуль заготовки, согласно программе Наладчик запускает программу в покадровом режиме, на минимальной ускоренной подаче

Особое внимание уделяется местам программы, где используется ускоренный ход и смена инструмента. Нужно следить за тем, чтобы стружка хорошо удалялась из места резания, система подачи СОЖ была настроена правильно. После отработки программы измеряются геометрические параметры деталей

После отработки программы измеряются геометрические параметры деталей

В случае отклонения от требуемых параметров необходимо ввести корректировки в коррекцию инструмента или текст программы. После того, как получилось добиться правильных геометрических параметров можно изготавливать детали в автоматическом режиме. Это уже делает оператор. При запущенной автоматической обработке оператору необходимо постоянно следить за работой станка. Всегда есть вероятность поломки инструмента и скопления стружки.

Цилиндрические одноступенчатые редукторы.

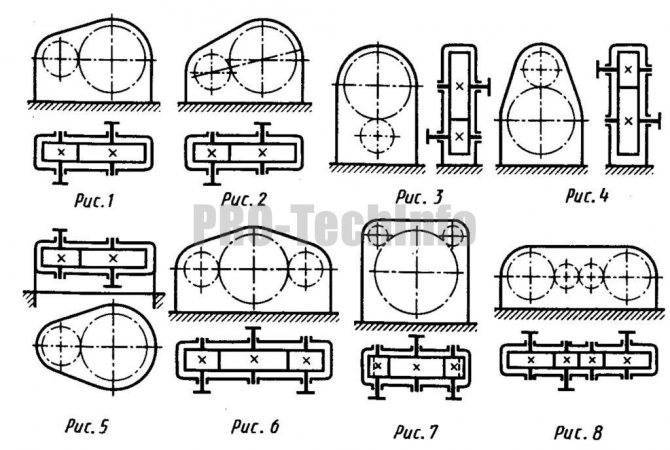

Оси валов таких редукторов могут быть расположены в плоскости, параллельной основанию корпуса редуктора (рис. 1); в наклонной плоскости (рис. 2); в плоскости, перпендикулярной к основанию корпуса редуктора: быстроходный вал находится или под тихоходным (рис. 3), или над тихоходным (рис. 4). Кроме того, оси валов могут быть перпендикулярны к основанию корпуса редуктора (рис. 5).

У редуктора могут быть два быстроходных вала и один тихоходный: рис. 6 оси всех валов расположены в одной плоскости, параллельной основанию корпуса; рис. 7 — оси быстроходных валов расположены выше оси тихоходного вала.

Если редуктор имеет один быстроходный вал, два тихоходных и промежуточное зубчатое колесо (рис. 8), то тихоходные валы вращаются в разные стороны.

Защита подземных и подводных линий.

Обозначение защиты подземных и подводных пиний приведены в табл. 7

Таблица 7

| Наименование | Обозначение |

| 1. Прикрытие линий: | |

| 1.1. Прикрытие, общее обозначение | |

| 1.2. Прикрытие кирпичом | |

| 1.3. Прикрытие коньковой черепицей | |

| 1.4. Прикрытие бетонными плитами | |

| 1.5. Прикрытие профилированной сталью | |

| 1.6. Прикрытие фольгой из пластмассы | |

| 2. Канализация кабельная: | |

| 2.1. Канализация в трубе | |

| 2.2. Канализация в n трубах | |

| 2.3. Канализация в кабельном блоке, например, с 3 отверстиями | |

| Примечание. В случае большого количества отверстий (более трех) знак чертят с тремя отверстиями и действительное число отверстий выражается цифрой, приведенной после этого знака. Например, для блока с девятью отверстиями указывают | |

| 2.4. Канализация в открытом кабельном канале | |

| 2.5. Канализация в закрытом кабельном канале | |

| 2.6. Канализация в кабельном туннеле | |

| Примечание. При необходимости указания вида прокладки его обозначение изображают слева от обозначения прикрытия, например: | |

| — подземная линия с прикрытием кирпичом | |

| — подводная линия с прикрытием бетонными плитами | |

| — подводная линия, проложенная в трубе и покрытая землей | |

| 3. Колодец кабельный | |

| 4. Камеры кабельные: | |

| 4.1. Камера концевая | |

| 4.2. Камера проходная | |

| 4.3. Камера угловая | |

| 4.4. Камера четырехсторонняя | |

| 5. Защита кабеля от сдвига | |

| 6. Анод защитный |

Примечание. Около условных графических обозначений, установленных в табл. 7, допускается помещать уточняющие данные.