6Р12 вертикальный консольно-фрезерный станок. Назначение, область применения

Консольно-фрезерный станок с вертикальным пинольным шпинделем имеет крестово перемещающийся в горизонтальной плоскости стол, который смонтирован на вертикально перемещающейся по направляющим стойки консоли.

Консольно-фрезерный вертикальный cтанок 6Р12 предназначен для обработки всевозможных деталей из стали, чугуна, труднообрабатываемых и цветных металлов, главным образом торцовыми и концевыми фрезами. На станках можно обрабатывать вертикальные, горизонтальные и наклонные плоскости, пазы, углы, рамки, криволинейные поверхности.

Для обработки криволинейных поверхностей станок оснащен специальным копировальным устройством. Обработка криволинейных поверхностей производится по копирам, контур которых ощупывается наконечником электроконтактного датчика перемещения стола.

СОЖ подается двигателем центробежного вертикального насоса по трубопроводам через сопло к инструменту.

Поворотная шпиндельная головка станков оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола. Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

Станки применяются в единичном и серийном производстве.

Класс точности станков Н по ГОСТ 8-77.

Модификации вертикального консольного фрезерного станка 6Р12

682

– первая модель фрезерного станка, выпущенная Горьковским заводом в 1932 году

6Б12

– следующая модель серии, станок выпускался с 1937 года

6Н12

– следующая модель серии, станок выпускался с 1951 года

6Н13ПР

— станок получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году

6Н13Ф3-2

консольно-фрезерный станок с ЧПУ Контур 3П-68

6М12

– следующая модель серии, станок выпускался с 1960 года

6М12П

– станок повышенной точности, станок выпускался с 1961 года

6Р12

– следующая модель серии, станок выпускался с 1972 года, заменил станок 6М12

6Р12Б

– станок быстроходный с повышенной мощностью

6Р13РФ3

– станок с ЧПУ Н33-1М и револьверной головкой

6Р12К-1К-1

– станок с копировальным устройством, принят к серийному производству в 1978 году

6Т12-1

– следующая модель серии, станок выпускался с 1985 года

6Т12

– следующая модель серии, станок выпускался с 1991 года

Российские и зарубежные аналоги станка 6Р12

FSS315, FSS350MR, (FSS450MR)

— 315 х 1250 (400 х 1250) — производитель Гомельский станкостроительный завод

ВМ127М

— (400 х 1600) — производитель Воткинский машиностроительный завод ГПО, ФГУП

6Д12, 6К12

— 320 х 1250 — производитель Дмитровский завод фрезерных станков ДЗФС

X5032, X5040

— 320 х 1320 — производитель Shandong Weida Heavy Industries, Китай

FV321M, (FV401)

— 320 х 1350 (400 х 1600) — производитель Arsenal J.S.Co. — Kazanlak, Арсенал АД, Болгария

Посадочные и присоединительные базы фрезерного станка 6Р12Б

Стол и салазки

Данные компоненты создают благоприятные условия для движения стола в устремлении к координатам X и У (осевое и перпендикулярное). Для начала, чтобы подвижный винтик помог осуществить столику горизонтальные передвижения, он совершает обороты в шарикоподшипниках, которые устанавливаются с левой стороны держателя.

Опора также фиксирует и гайки шурупа, которые прикрепляются к столу. Регулятор долевого движения имеет преобразователь вида БТМ-1В, описание работы которого доводиться контроллером инверсного взаимодействия.

Сдвиг стола по ординате Y проводится от движителя, который смонтирован в балке. Подвижный шариковый винт перпендикулярного движения стола устроенный в станине балки. Для того, чтобы переместить стол вручную, нужно использовать шестигранный вывод.

Оснастка и принадлежности

Станок мод. 6р13ф3

Система охлаждения

Охлаждение рекомендуется применять при работе быстрорежущими фрезами по стали. Оно не только уменьшает нагрев режущих лезвий инструмента, но и улучшает условия резания металла.

Количество подаваемой эмульсии регулируется краном, которым можно пользоваться и как краном-выключателем эмульсии. В качестве охлаждающей жидкости применяются также эмульсии.

По боковой канавке стола (рис. 18, В — В) эмульсия стекает под уклон через фильтр 28, проходит сетки 29 и 30 и через трубку 31 поступает в канавку салазок, выполненную с уклоном. Далее через ниппель и шланг жидкость поступает, в консоль. По мере накопления стружки в фильтре 28 его следует очищать.

Конструкция основных узлов консольно-фрезерного станка 6Т12

Станина

Станина является базовым узлом, на котором монтируются остальные узлы и механизмы станка.

Станина жестко закреплена на основании и фиксирована штифтами.

Поворотная головка консольно-фрезерного станка 6Т13-1

Поворотная головка (рис. 8) центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в 1-разный паз фланца станины.

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки.

Регулировку проводят в следующем порядке:

- выдвигается гильза шпинделя;

- демонтируется фланец 6;

- снимаются полукольца;

- с правой стороны корпуса головки вывертывается резьбовая пробка;

- через отверстие отвертыванием винта 2 расконтривается гайка 1;

- стальным стержнем гайка 1 застопоривается. Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника. После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов. При работе в течение часа нагрев подшипников не должен превышать 60° С;

- замеряется величина зазора между подшипником и буртом шпинделя, после чего полукольца 5 подшлифовываются на необходимую величину;

- полукольца устанавливаются на место и закрепляются;

- привертывается фланец 6.

Для устранения радиального люфта в 0,01 мм полукольца необходимо подшлифовать примерно на 0,12 мм.

Вращение шпинделю передается от коробки скоростей через пару конических и пару цилиндрических зубчатых колес, смонтированных в головке.

Смазка подшипников и шестерен поворотной головки осуществляется от насоса станины, а смазка подшипников шпинделя и механизма перемещения гильзы — шприцеванием.

Коробка скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 0,5—0,7 мм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 9), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. От насоса масло поступает к маслораспределителю, от которого по медной трубке отводится на глазок контроля работы насоса и по гибкому шлангу в поворотную головку. Элементы коробки скоростей смазываются разбрызгиванием масла, поступающего из отверстий трубки маслораспределителя, расположенного над коробкой скоростей.

Коробка переключения скоростей

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка 19 (рис. 10), передвигаемая рукояткой переключения 18, посредством сектора 15 через вилку 22 (рис. 11) перемещает в осевом направлении главный валик 29 с диском переключения 21.

Диск переключения можно поворачивать указателем скоростей 23 через конические шестерни 28 и 30. Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 31 и 33.

Рейки попарно зацепляются с зубчатым колесом 32. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 20 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 27, заскакивающим в паз звездочки 24.

Регулирование пружины 25 производится пробкой 26 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 18 (см. рис. 10) во включенном положении удерживается за счет пружины 17 и шарика 16. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, указанным на указателе, достигается определенным положением конических колес по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин (для станков моделей 6Т12Б соответствующая скорость равна 50 об/мин). Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм.

Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла.

5 Кинематическая схема станка

Конструкция основных узлов консольно-фрезерного станка 6Т12-1

Станина

Станина является базовым узлом, на котором монтируются остальные узлы и механизмы станка.

Станина жестко закреплена на основании и фиксирована штифтами.

Поворотная головка консольно-фрезерного станка 6Т12-1

Поворотная головка (рис. 8) центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в 1-разный паз фланца станины.

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки.

Регулировку проводят в следующем порядке:

- выдвигается гильза шпинделя;

- демонтируется фланец 6;

- снимаются полукольца;

- с правой стороны корпуса головки вывертывается резьбовая пробка;

- через отверстие отвертыванием винта 2 расконтривается гайка 1;

- стальным стержнем гайка 1 застопоривается. Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника. После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов. При работе в течение часа нагрев подшипников не должен превышать 60° С;

- замеряется величина зазора между подшипником и буртом шпинделя, после чего полукольца 5 подшлифовываются на необходимую величину;

- полукольца устанавливаются на место и закрепляются;

- привертывается фланец 6.

Для устранения радиального люфта в 0,01 мм полукольца необходимо подшлифовать примерно на 0,12 мм.

Вращение шпинделю передается от коробки скоростей через пару конических и пару цилиндрических зубчатых колес, смонтированных в головке.

Смазка подшипников и шестерен поворотной головки осуществляется от насоса станины, а смазка подшипников шпинделя и механизма перемещения гильзы — шприцеванием.

Коробка скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 0,5—0,7 мм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 9), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. От насоса масло поступает к маслораспределителю, от которого по медной трубке отводится на глазок контроля работы насоса и по гибкому шлангу в поворотную головку. Элементы коробки скоростей смазываются разбрызгиванием масла, поступающего из отверстий трубки маслораспределителя, расположенного над коробкой скоростей.

Коробка переключения скоростей

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка 19 (рис. 10), передвигаемая рукояткой переключения 18, посредством сектора 15 через вилку 22 (рис. 11) перемещает в осевом направлении главный валик 29 с диском переключения 21.

Диск переключения можно поворачивать указателем скоростей 23 через конические шестерни 28 и 30. Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 31 и 33.

Рейки попарно зацепляются с зубчатым колесом 32. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 20 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 27, заскакивающим в паз звездочки 24.

Регулирование пружины 25 производится пробкой 26 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 18 (см. рис. 10) во включенном положении удерживается за счет пружины 17 и шарика 16. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, указанным на указателе, достигается определенным положением конических колес по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин (для станков моделей 6Т12Б соответствующая скорость равна 50 об/мин). Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм.

Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла.

Правила эксплуатации

Как и все механизмы подобной весовой категории, 6Т13 требует установки на бетонный фундамент толщиной не менее 30 см. Поверхность должна быть идеально ровной, чтобы снизить риск возникновения неточностей при тонком фрезеровании. Первоначальный пуск предполагает заполнение маслом резервуара смазочной системы и холостую прогонку всех режимов. Первую замену масла рекомендуется произвести через неделю работы, вторую через месяц, в дальнейшем раз в 3 месяца. Профилактическая промывка масляного резервуара осуществляется раз в год.

Перед каждым пуском станка оператор использует рычаг отжима-зажима инструмента в шпинделе. Изменять положение обрабатываемых деталей, переключать скорости и режимы при вращающейся головке запрещено. Дверцы шкафа управления, обеспечивающие доступ к электроприводам движения, закрываются на ключ. При любой неисправности работа прекращается, и системы должен осмотреть электрик.

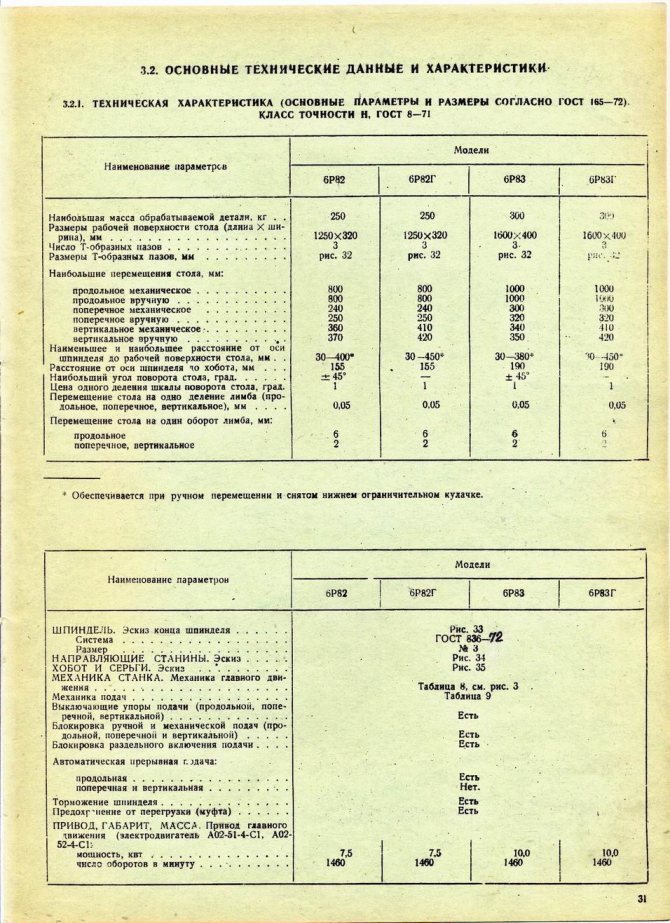

Технические характеристики консольного фрезерного станка 6Н13

| Наименование параметра | 6Н13 | 6М13 | 6Р13 | 6Т13 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н, П | Н, П | Н, П | Н |

| Размеры поверхности стола, мм | 400 х 1600 | 400 х 1600 | 400 х 1600 | 400 х 1600 |

| Наибольшая масса обрабатываемой детали, кг | 300 | 630 | ||

| Расстояние от торца шпинделя до стола, мм | 30..520 | 30..500 | 30..500 | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 450 | 450 | 420 | 460 |

| Рабочий стол | ||||

| Наибольший продольный ход стола от руки (по оси X), мм | 900 | 800 | 1000 | 1000 |

| Наибольший поперечный ход стола от руки (по оси Y), мм | 320 | 320 | 320 | 400 |

| Наибольший вертикальный ход стола от руки (по оси Z), мм | 420 | 420 | 420 | 430 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | |||

| Перемещение стола на один оборот лимба (продольное, поперечное/ вертикальное), мм | 6/ 2 | |||

| Пределы продольных подач стола (X), мм/мин | 23,5..1180 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы поперечных подач стола (Y), мм/мин | 15,6..786 | 25..1250 | 25..1250 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 7,85..393 | 8,3..416,6 | 8,3..416,6 | 4,1..530 |

| Количество подач продольных/ поперечных/ вертикальных | 18 | 18 | 18 | 22 |

| Скорость быстрых продольных перемещений стола (по оси X), м/мин | 2,3 | 3 | 3 | 4 |

| Скорость быстрых поперечных перемещений стола (по оси Y), м/мин | 1,540 | 3 | 3 | 4 |

| Скорость быстрых вертикальных перемещений стола (по оси Z), м/мин | 0,77 | 1 | 1 | 1,33 |

| Шпиндель | ||||

| Частота вращения шпинделя, об/мин | 30..1500 | 31,5..1600 | 31,5..1600 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Перемещение пиноли шпинделя, мм | 85 | 85 | 80 | 80 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Конус фрезерного шпинделя | №3 ГОСТ 836-47 | №3 ГОСТ 836-62 | №3 ГОСТ 836-62 | |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | ||||

| Отверстие фрезерного шпинделя, мм | 29 | 29 | ||

| Диаметр оправок, мм | 32, 50 | |||

| Диаметр переднего подшипника, мм | 100 | |||

| Поворот шпиндельной головки вправо и влево, град | ±45 | ±45 | ±45 | ±45 |

| Механика станка | ||||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть | Есть |

| Автоматическая прерывистая подача | Есть | Есть | Есть (продольная) | Есть |

| Электрооборудование, привод | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 4 |

| Электродвигатель привода главного движения, кВт | 10 | 10 | 10 | 11 |

| Электродвигатель привода подач, кВт | 2,8 | 3,0 | 3,0 | 3,0 |

| Электродвигатель зажима инструмента, кВт | нет | нет | нет | 0,25 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,125 | 0,125 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 12,925 | 13,125 | 14,37 | |

| Габарит и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2575 х 1870 х 2250 | 2565 х 2135 х 2235 | 2560 х 2260 х 2120 | 2570 х 2252 х 2430 |

| Масса станка, кг | 4250 | 3120 | 4200 | 4300 |

Список литературы:

Вертикальные консольно-фрезерные станки с поворотной головкой 6Н13П, 6Н13ПБ. Паспорт станка, 1955 Вертикальный консольно-фрезерный станок 6Н12. Руководство по уходу и обслуживанию, 1952 Консольный вертикально-фрезерный станок с поворотной головкой 6Н13П. Краткое описани и инструкция по эксплуатации, 1965Горизонтально-фрезерный станок 6Н82, 6Н82Г. Руководство, 1959 Каталог-справочник сменяемых деталей консольно-фрезерных станков 6Н82, 6Н82Г, 6Н12, Тула, 1973

Аврутин С.В. Основы фрезерного дела, 1962

Аврутин С.В. Фрезерное дело, 1963

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Барбашов Ф.А. Фрезерное дело 1973

Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

Блюмберг В.А. Справочник фрезеровщика, 1984

Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

Копылов Работа на фрезерных станках,1971

Косовский В.Л. Справочник молодого фрезеровщика, 1992

Кувшинский В.В. Фрезерование,1977

Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

Плотицын В.Г. Наладка фрезерных станков,1975

Рябов С.А. Современные фрезерные станки и их оснастка, 2006

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Коробка подач в сборе 6Р13

Коробка подач в сборе для фрезерного станка 6Р13. Также вы можете заказать отдельно:

Вал 1 оси коробки скоростей 6Р13.3.39СБ

Коробки подач фрезерных станков общего назначения представляют собой многоваловые коробки, изменение частот вращения выходного вала которых обеспечивается рядом групповых передач с подвижными блоками или кулачковыми муфтами. Коробки подач обеспечивают ряд рабочих подач и ускоренные перемещения. Для предохранения механизма подач от перегрузок в коробках предусматривают предохранительные шариковые или дисковые фрикционные муфты.

В станках с числовым программным управлением коробки подач отсутствуют, и вращение от высокомоментного двигателя с широким диапазоном регулирования передается непосредственно (или через несложный редуктор) на тяговое устройство (ходовой винт). Требуемая частота вращения шпинделя и подача во фрезерных станках обеспечиваются относительно сложным, но удобным в эксплуатации механизмом управления. Назначение этих механизмов — предварительный выбор требуемой частоты или подачи во время работы станка на предыдущей операции и, после остановки станка, включение новой частоты или подачи одной рукояткой. Очевидно, такой механизм должен обеспечить перемещение блоков и включение кулачковых муфт в определенной, наперед заданной комбинации. Механизм управления главным движением фрезерного станка показан на рис. 6.7. В отдельном корпусе 1, монтируемом на передней стенке коробки скоростей, расположен указатель 2 частот вращения шпинделя. Поворачивая этот указатель, через установленные на валиках 4 и 6 конические колеса 5 я 7 можно поворачивать диск переключения 16. В диске переключения имеются концентрично расположенные отверстия определенного диаметра, которые при фиксированном повороте диска устанавливаются против каждой пары толкателей 14 и15, предназначенных для переключения одного блока. Число пар толкателей соответствует числу перемещаемых блоков зубчатых колес или кулачковых муфт. На рисунке показан только один блок 11. Толкатели связаны между собой шестереннореечной передачей 8, 9, 10, причем на одном из толкателей закреплена вилка 12, взаимодействующая с блоком. Правые концы толкателей выполнены ступенчатыми для обеспечения двух или трех положений блока. Рукояткой 18 через сектор-рейку 20 перемещают вилку управления диском 17. Между рейками шестеренно-реечной передачи и толкателем установлены пружины 13, которые сжимаются при совпадении зубьев блока и шестерни по торцам. Положение рукоятки 18 и указателя 2 фиксируется соответственно фиксаторами 19 и 3.

В начале переключения рукояткой 18 отводят диск 16 в правое положение. Затем указателем 2 поворачивают диск 16, угловое положейие которого соответствует заданной частоте вращения шпинделя. Рукояткой 18 диск перемещают влево. Если против одного из толкателей каждой пары отсутствует отверстие (против другого толкателя пары в этот момент находится отверстие), то толкатель или непосредственно, или через реечную передачу перемещает блок в нужное положение. Если требуется перемещать тройной блок, то толкатели блока на левом конце имеют две ступени.

Аналогично устроен и механизм управления движением подачи. В тяжелых фрезерных станках механизм переключения имеет гидравлический или электрический привод.

Конструктивные особенности

При поиске информации где на фрезерный станок 6Р13 купить запчасти отметим, что эту модель перестали производить, на ее смену пришли модернизированные станки или его аналоги. Тот момент, что 6Р13 стал в качестве основы при создании аналогов определяет схожесть многих агрегатов, а значит проблемы с подбором запчастей возникают редко.

Основные механизмы следующие:

- Станина, служащая в качестве основания.

- Коробка скоростей и подач.

- Электрооборудование.

- Поворотная головка.

- Подвижный стол и салазки.

Компоновка вертикально фрезерного станка классическая. На станине расположена стойка с салазками, по которым в вертикальном направлении передвигается стол. На стойке расположена бабка с коробкой скоростей, электрооборудованием. Заканчивается бабка шпинделем, который имеет механизм поворота режущего инструмента ну гол не более 45 градусов. Сам шпиндель во время фрезерования находится в неподвижном состоянии. Стол расположен непосредственно под головкой, имеет блок с подачами, несколько элементов управления механического и электронного типа и салазки, по которым проходит перемещение в продольном и поперечном направлении.

В заключение отметим, что запчасти фрезерного станка 6Р13 могут производиться непосредственно на самом станке на момент, когда он технически исправен. Это связано с простотой конструкции и тем, что она проста в обслуживании и ремонте. Поэтому рассматриваемая модель несмотря на появление более совершенных аналогов все еще установлена и эксплуатируется на различных заводах и в частных мастерских.

голоса

Рейтинг статьи