Введение.

Общие подготовительные операции при обработке поверхности алюминия (деформируемые и в некоторых случаях литейные сплавы) заключаются в совмещенном обезжиривании, травлении и осветлении. Данные операции могут выполняться однократно, либо последовательно двукратно. Перед последующим анодированием и оксидированием такой подготовки вполне достаточно, но перед гальванической или химической металлизацией потребуется дополнительная обработка, исключающая мгновенное образование при промывке на алюминии тончайшей оксидной пленки. Наиболее надежный способ для достижения этого — цинкатная обработка.

Травление алюминия щелочью

Чаще всего при данном способе применяется водный раствор едкого натра (возможен вариант с добавками или без них).

А используется он для того, чтобы очистить поверхность алюминиевого изделия от оксида или ненужной смазки и получить более гладкую (матовую или глянцевую) поверхность.

Для чего вообще необходимо так тщательно очищать? Для того, чтобы готовое изделие (например, декоративные архитектурные элементы, таблички) имело идеальную поверхность. А также данный способ применяется для глубокой гравировки.

Метод травления щелочью алюминия, с одной стороны, является достаточно недорогим, но он очень трудоемкий.

Возможно, вам также будет интересно

Одним из традиционных методов обеспечения влагозащиты изделий уже более полувека является заливка полостей герметиками и компаундами. Влага, попадающая в электронные узлы в виде капель, струй или влажного воздуха, становится как причиной немедленных отказов, так и ускорения коррозионных процессов. Еще более разрушительное действие могут оказывать топливо, кислоты или кислые газы. Поэтому такая заливка должна обладать высокой

Постоянная миниатюризация и рост сложности печатных плат влечет за собой уменьшение диаметра металлизируемых отверстий при увеличении толщины печатных плат. Уплотнение рисунка схемы приводит к увеличению количества слоев МПП и снижению ширины проводников. Увеличение отношения толщины печатных плат к диаметру металлизируемых отверстий обязывает поставщиков технологических процессов совершенствовать процессы металлизации печатных плат для обеспечения постоянно высокого качества и надежности производства.

Технология гравировки

Готовится электролит

Вода заливается в тару, загружается соль в требуемом количестве (в зависимости от объема) и тщательно перемешивается, до окончательного растворения. От этого во многом зависит качество гравировки.

Готовится деталь (изделие, образец) для нанесения чего-либо

Размеры надписи или рисунка известны, поэтому определиться с площадью покрытия металла лаком несложно. После того, как слой немного «схватится», прорисовывается требуемый контур. Чем – иголкой, тонким шилом, зубочисткой, отточенной спичкой и тому подобное – решать вам, уважаемый читатель. Как удобнее выполнять работу своими руками, так и делать. Задача – по линиям рисунка «оголить» металл основы, чтобы обеспечить его прямой контакт с электролитом.

Можно поступить и по-другому. Подождать, пока лак полностью просохнет, и только потом «процарапывать» линии. Но это уже детали, и как лучше, несложно решить самостоятельно.

Далее электроды помещаются в раствор

Один обозначен – любая металлическая болванка. Она присоединяется проводом к «–» источника тока. Второй – образец, на который наносится гравировка (к его «+»). Технология похожа на хромирование металла.

Подача напряжения

Время технологической операции определяется визуально. Если глубина травления устраивает мастера, то можно зарядное устройство отключить. Обычно для гравировки по такой методике достаточно не более 5 минут.

Остается вынуть из ванночки металлическое изделие, снять лак, хорошо промыть образец под проточной водой и насухо протереть. Все, гравировка сделана!

Рисунок, надпись можно сделать и выпуклыми.

Для этого необходимо наносить лак на предварительно начерченные (фломастером, карандашом) линии (полосы). А весь остальной, «непокрытый» металл подвергнется травлению.

Химическое травление металла

Травление осуществляют двумя способами — химическим и электрохимическим.

Химическое травление. При химическом травлении с поверхности изделий, изготовленных из черных металлов, действием травильных растворов удаляют окалину и ржавчину. Травление осуществляют в растворах серной или соляной кислот, иногда с добавками азотной, плавиковой и других кислот. Для понимания сущности химического травления рассмотрим воздействие водорода на поверхность с окисью железа, т. е. окалиной.

В серной, соляной, азотной и других кислотах атомы водорода являются составляющей частью. Например, молекула серной кислоты состоит из двух атомов водорода, одного атома серы и четырех атомов кислорода. Атомы водорода обладают свойством выделяться из кислоты, как только в нее будет помещен черный металл. Образующаяся на поверхности изделий из черных металлов окалина имеет поры и, кроме того, она покрывает поверхность металла неравномерно, поэтому серная кислота через поры достигает верхних слоев основного металла и действует на основной металл растворяющим образом, и от действия кислоты на основной металл происходит энергичное выделение водорода. Образовавшийся под коркой окалины водород вследствие все увеличивающегося давления разрыхляет на поверхности изделия окалину и сбивает ее с поверхности, что способствует очистке поверхности металла, т. е. осуществлению травления.

При травлении поверхности изделия с плотной пленкой окалины, препятствующей проникновению кислоты внутрь металла, пользуются обычно растворами соляной кислоты, так как растворы серной кислоты на такую окалину действуют значительно медленнее. Содержание серной и соляной кислот в травильных растворах не превышает 20%, применение более концентрированных растворов может привести к значительному растворению (перетравлению) основной части металла. При перетравлении металл имеет черную и глубоко изъеденную поверхность.

Водород, проникая в верхние слои металла, способствует образованию травильной хрупкости, из-за этого ухудшается качество металла.

В целях устранения травильной хрупкости и уменьшения возможности перетравливания металла в процессе травления в растворы добавляют либо так называемые травильные присадки (КС, ЧМ, УНИКОЛ), полученные путем специальной обработки отходов мясных комбинатов и других пищевых предприятий, либо органические вещества, называемые ингибиторами (замедлителями). В процессе травления пленка присадки или ингибитор закрывает доступ водороду в межкристаллические промежутки металла и прекращает химическое действие кислоты на металл.

Химическое травление поверхности изделий, изготовленных из углеродистых сталей, осуществляют в растворах серной или соляной кислот. Для травления поверхности изделий из низкоуглеродистых сталей применяют травильные растворы следующих двух составов: первый— серная кислота до 20%, присадка КС 0,1—0,2%, вода — остальное; температура нагрева первого раствора наименьшая 16—20° С, наибольшая 50—60° С; второй— соляная кислота до 20%, присадка КС 0,1—0,2%, вода — остальное; температура нагрева этого раствора 30—40° С.

Для травления поверхности изделий из углеродистых сталей часто применяют раствор следующего состава: серная кислота 200 г, хлористый натрий 50 г, присадка КС жидкая 10 г, вода 1 л. Температура нагрева этого раствора 50—60° С.

Для этой цели применяют также травильный раствор, состоящий из соляной кислоты 150 г, присадки КС жидкой 10 г, воды 1 л. Температура нагрева раствора 30— 40° С.

Для травления поверхности изделий, изготовляемых из нержавеющих и жаропрочных сталей, применяют травильный раствор следующего состава в весовых частях: серная кислота 14, соляная кислота 13, азотная кислота 1, вода 75. Температура нагрева раствора 50—70°С.

Травление поверхности изделий, изготовляемых из углеродистых сталей, выполняют в такой последовательности: заправка ванны, загрузка ванны, травление изделия, промывка изделия, контроль качества травления.

Травление сварных швов нержавеющей стали

В процессе сварочных работ на месте соединения сплава появляется пористый оксидный слой, в состав которого в основном заходит хром. Этот слой ослабляет уровень стойкости нержавейки к образованию ржавчины. Повысить антикоррозийные характеристики можно при травлении сварных швов нержавеющей стали. Конкретно этот способ является действенным в процессе обработки сплава. При правильном проведении процедуры можно убрать вредный оксидный слой. Выбор технологии травления зависит от размера поверхности обрабатываемой детали и ее технических черт.

Для проведения процедуры травления, кроме паст для сварных швов нержавейки, подступает современное оборудование – аппараты для чистки сварных швов SteelGuard 425 и SteelGuard 685. Установки разрешают отменно обработать сварные швы нержавеющей стали. Аппараты обустроены необходимыми инструментами для проведения чистки сварного шва, травления и пассивации сварочных соединений.

Внедрение аппарата SteelGuard владеет рядом преимуществ:

- Аппарат не вредит обрабатываемой поверхности;

- Он экологичен и неопасен в применении;

- Восстанавливает защитный слой нержавеющей стали.

Применение аппаратов для пассивации и травления швов нержавейки SteelGuard 685 и SteelGuard 425 дозволит произвести заключительную обработку изделий из нержавеющей стали очень отменно и стремительно.

Травление – алюминий

| Влияние способов обработки поверхности на прочность соединений алюминия и его сплавов. |

При травлении алюминия и его сплавов требуется создать на поверхности пленку оксида алюминия ( А120з) нужной структуры и пористости. Этот слой образует прочные адгезионные связи с клеями, которые содержат гидроксильные и карбоксильные группы. Если оксидный слой не полностью гидрати-рован, то он достаточно пористый для того, чтобы клей с хорошей смачивающей способностью обеспечил эффект механического зацепления. При травлении алюминиевых сплавов необходимо создать такой слой толщиной 0 5 – 2 мкм. Этот слой служит еще и для антикоррозионной защиты. Из практики известно, что лучшие результаты по получению такого слоя дают кислые составы типа применяемых при пиклинг-процессе.

Иногда для травления алюминия применяют кислые растворы.

В технике травления алюминия водный раствор плавиковой кислоты играет роль, подобную спиртовому раствору азотной кислоты при травлении железоуглеродистых сплавов.

В результате травления алюминия в растворах едкого натра происходит переход металла в раствор с образованием алюмината натрия и выделение газообразного водорода.

В результате травления алюминия в растворах едкого натра происходит переход металла в раствор с образованием алюмината натрия и выделяется газообразный водород.

Процесс начинается с травления алюминия и образования атомарного водорода, восстанавливающего имеющуюся в растворе хромовую кислоту с образованием на поверхности алюминиевой подложки трудно растворимых фосфатов хрома ( III) и алюминия.

Рекуперация отработанного раствора травления алюминия может не иметь практического значения для гальванических цехов, где применяется технология травления алюминия в саморегулируемых растворах.

Хорошие результаты получают при травлении алюминия и его сплавов в растворах кислот с хромовым ангидридом. Травление в кислотных растворах значительно очищает поверхность деталей, делая ее чистой и блестящей.

На практике очень широко используется травление алюминия в щелочных растворах. Например, детали из алюминия и его сплавов перед анодированием обезжиривают путем травления в 5 % – ном растворе NaOH. Такие детали, подлежащие длительному хранению, промывают 2 % – ным раствором смеси NaOH, Na2CO3 и жидкого стекла, выполняющего роль ингибитора. Травление едкими щелочами ( NaOH) применяется также для придания алюминиевым изделиям красивого внешнего вида ( матовая поверхность) и для выявления дефектов металла.

На практике очень широко используется травление алюминия в щелочных растворах. Например, детали из алюминия и его сплавов перед анодированием обезжиривают путем травления в 5 % – ном растворе NaOH. Такие детали, подлежащие Длительному хранению, промывают 2 % – ным раствором смеси NaOH, Na2CO3 и жидкого стекла, выполняющего роль ингибитора. Травление едкими щелочами ( NaOH) применяется также для придания алюминиевым изделиям красивого внешнего вида ( матовая поверхность) и для выявления дефектов металла.

Для такой обработки обычно применяется травление алюминия в растворах, содержащих соляную кислоту или ее соли.

| Алюминий ( 9 99 % после травления реактивом 29, 25 мин, X 100. |

Клемм рекомендует этот реактив для травления алюминия высокой чистоты. Продолжительность травления составляет несколько секунд.

С увеличением концентрации щелочи скорость травления алюминия сначала увеличивается, а затем падает.

Обезжиривание в органических растворителях.

Органические растворители имеют незначительное поверхностное натяжение (20-30 MH/M), хорошо смачивают обрабатываемую поверхность и легко проникают в труднодоступные участки.

Обработку проводят различными способами — погружением, струйной под давлением 0,03 до 0.1 МПа, обработкой, в паровой фазе и комбинированным методом.

• Спирты: метиловый спирт, циклогексанол, этиленгликоль;

• Эфиры: этилцеллозоль, этилацетат, бутилацетат;

• Кетоны: ацетон, циклогексанон;

• Ароматические углеводороды: безнол, толуол, ксилол, сольвент;• Нефтяные растворители: бензин, керосин, уайт -спирит, петролейный эфир;

• Хлорированные углеводороды: метиленхлорид, четыреххлористый углерод, дихлорэтан, трихлорэтилен, трихлорэтан, тетрахлорэтилен;

• Фторсодержащие растворители: 1,2,2-трифтортрихлорэтан – хладон 113, тетрафтордиброметан – хладон 114 BB.

Эффективность удаления жировых загрязнений наиболее популярными растворителями уменьшается в следующем порядке:

Вид растворителя | Э, кг/(м2*ч) |

Хладон 113 | 4,450 |

Трихлорэтилен | 3,100 |

Ксилол | 2,200 |

Тетрахлорэтилен | 1,70 |

Бензин | 1,30 |

Уайт-спирит | 0,90 |

Керосин | 0,650 |

Исходя из таблицы все более широкое применение находят фтор- и хлорсодержащие углеводороды и прежде всего: хладон 113 и трихлорэтилен. Еще одним преимуществом хладона 113 и трихлорэтилена является пожаровзрывобезопасность. Пожароопасность растворителей характеризуется температурой вспышки, температурой самовоспламенения паровоздушной смеси и температурными пределами воспламенения.

Хлорированные углеводороды не огнеопасны, относительно устойчивы и стабильны, но токсичны и требуют строгого соблюдения правил техники безопасности. Эти вещества обладают высокой растворяющей способностью по отношению к маслам и смазкам растительного, животного и минерального происхождения.

2.1 Обезжиривание в растворяюще – эмульгирующих средствах.

Если очистку по каким-либо причинам необходимо производить при невысокой температуре (до 50°С) или загрязнения труднорастворимы, используются РЭС (растворяюще – эмульгирующие средства).

РЭС находят все более широкое применение в промышленности. Обезжиривание производят предварительно только в РЭС или в смеси ЭС c другими растворителями; далее обработанные детали погружают в воду или водный раствор СМС. Растворитель и оставшиеся загрязнения эмульгируются и переходят в раствор, обеспечивая очистку поверхности изделий.

Серийно выпускаются промышленностью средства AM-15 и «Ритм». Применять эти средства нужно в герметизированных установках – машинах погружного типа, соблюдая специальные инструкции и правила безопасности.

Растворы РЭС в сравнении с СМС при идентичных условиях обработки в 5 – 15 раз эффективнее и в 3 – 6 раз расходуют меньше тепловой энергии.

Травление пивного алюминия

Смотреть все картинки

Травление различных деталей в домашних условиях из меди уже достаточно хорошо известно моделистам. Но мне всегда не нравилось то, что получаемые таким методом детали чаще всего нужно красить — ведь, например, авиации медь практически не используется. Насколько интереснее было бы, размышлял я, если бы детали были из белого металла, к тому же — этот метал в буквальном смысле «валяется под ногами». Много раз я пытался травить из алюминия от пивных банок, но ничего хорошего не выходило. Однако, наконец то, у меня получился результат, который позволяет думать, что не все так безнадежно..

В качестве материала была разрезана банка «Рэд Булл Кола». Прочитал, что некоторые моделисты предпочитают именно «Рэд Булл» изза того, что фольга у банок с ним более тонкая.

Раствор для травления представлял собой знакомый всем «Крот», который часто применяют для снятия красок с моделей.

Защитный слой представлял собой тонер лазерного принтера, наносимый с помощью утюга с листа подложки от самоклеющейся пленки. Метод это хорошо известен и я не буду его подробно описывать.

Алюминий банки с обеих сторон покрыт защитным слоем. Этот слой я удалил с одной стороны наждачной бумагой. Почему с одной? Да потому что до этого я удалял с обоих сторон. Но Крота» не зря используют для снятия краски. Он отслоил защитный слой с обратной стороны, который я сделал белой нитрой, и я получил непредсказуемое двухстороннее травление вместо одностороннего

Поэтому я и решил использовать с другой стороны для защиты прозрачный защитный слой, находящийся внутри банки.

На зачищенную поверхность был перенесен утюгом рисунок и пластинка отправилась на травление.

Сначала я травил алюминий хлорным железом, но достичь хороших результатов мне не удавалось. В статье «Химическое фрезерование металлов»по материалам книги » Азбука судомоделизма» я прочел: «Алюминий и его сплавы лучше травить в 10—15 %-ном растворе едкого натра. Следует помнить, что химическое фрезерование происходит очень медленно При нагревании раствора до 60—80° за 20 мин растворится слой металла толщиной всего 1 мм. После травления деталь тщательно промывают водой и полируют.» Едкий натр в чистом виде вам вряд ли продадут, но «Крот» состоит из едкого натра плюс какие-то присадки. Я использовал сухой «Крот» в пакетике.

Я сделал насыщенный раствор (Залил водой в бутылке так, чтоб порошок растворился не полностью, а остался на дне)

ВНИМАНИЕ! ЕДКИЙ НАТР — ОЧЕНЬ ОПАСНОЕ ВЕЩЕСТВО! МЕРЫ ПРЕДОСТОРОЖНОСТИ НАПИСАНЫ НА ПАКЕТЕ, А Я ХОЧУ ПРЕДУПРЕДИТЬ, ЧТО ПРИ РАСТВОРЕНИИ ОН МОЖЕТ РАСПЛАВИТЬ ДНО ПЛАСТИКОВОЙ БУТЫЛКИ! Поэтому лучше использовать стеклянную посуду

После этого наполни баночку из под майонез на одну десятую часть и добавил воды, чтоб получился «10—15 %-ном раствор едкого натра». Баночку я поставил в ведерко из под мороженного, куда налил кипяченой воды, чтоб поддерживать температуру травящего раствора 60-80° С.

Травление происходит с выделением пузырьков газа. По ним можно легко контролировать процесс. Я избегал сильно бурного газообразования, так как в этом случае может отслоиться тонер, да и травление идет, как мне показалось, очень неравномерно. Если реакция идет сильно быстро, то можно или сильнее разбавить раствор или понизить температуру.

Я не следил за температурой (занимался моделью), периодически подливая горячую воду из под крана, и примерно за пару часов у меня пластинка стала просвечивать насквозь. Рисунок протравился не полностью, но я не стал ждать этого.

На то у меня были такие соображения. Во первых, из-за бокового травления происходит ухудшение границ рисунка. Во-вторых, тонер лег плохо, и травление шло через него, что было заметно по редким пузырькам, образующимся прямо на закрашенных участках.

Достав пластинку я промыл ее в горячем кипятке.

После этого смыл тонер ацетоном,

и обработал наждачной бумагой обратную сторону.

Остается немного подправить края острым лезвием (алюминий прекрасно режется бритвой!).

Конечно, пока до качества травления меди хлорным железом еще далеко, но этот метод тоже может иногда применяться и решил поделится им с вами.

↑ Делаем фотошаблон

Далее в любой удобной программе готовим фотошаблон и печатаем на прозрачной пленке для принтеров. При печати указываем максимальную контрастность и минимальную яркость, но тут надо пробовать. У меня Epson RX610. Настройки такие: качество печати «Наилучшее фото», «Оттенки серого», тип бумаги «Epson Matte», яркость: -25, контрастность+25. Фоторезист негативный! То есть, где на шаблоне отсутствует краска, там фоторезист засветится и при проявке не смоется! Будьте внимательны.

Рис. 5. Фотошаблон. Пленку я использую экономно. Поэтому печатаю разные проекты на одном листе пока остается место.

↑ Травим в хлорном железе

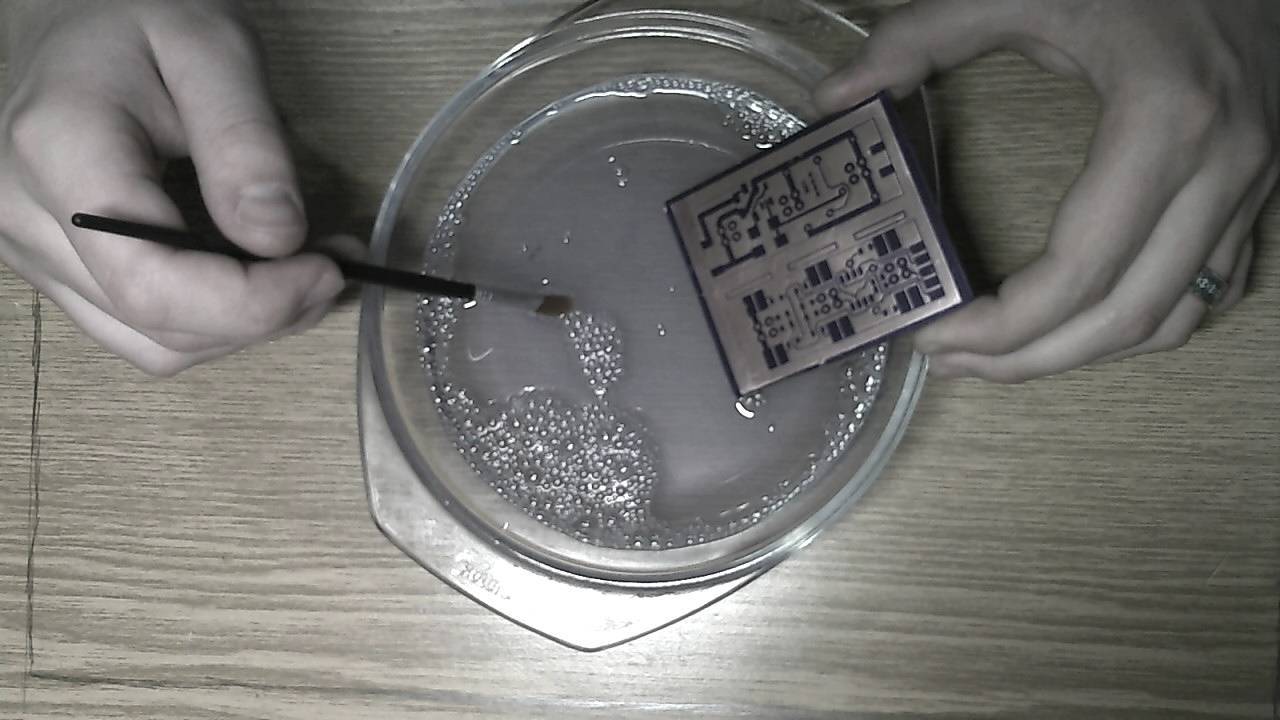

Открытые участки металла, которые не нужно травить (например, торцы), покрываем бесцветным лаком для ногтей (можно спереть у жены, как я). Теперь берем фотованночку, наливаем хлорное железо и бросаем туда корпус и кнопки изображением ВНИЗ.

Рис. 10. Травление.

Раствор сразу начинает бурлить. Алюминий вытесняет из раствора железо и оно оседает тут же, в месте травления. Его надо удалять мягкой ненужной зубной щеткой приблизительно раз в 30 сек. При этом надо быть осторожным: могут появиться сколы фоторезиста у краев изображения. Если такое случилось — немедленно промойте, просушите и скорректируйте скол водостойким маркером или тем же лаком для ногтей. Однако лак может разъесть фоторезист, будьте осторожны.

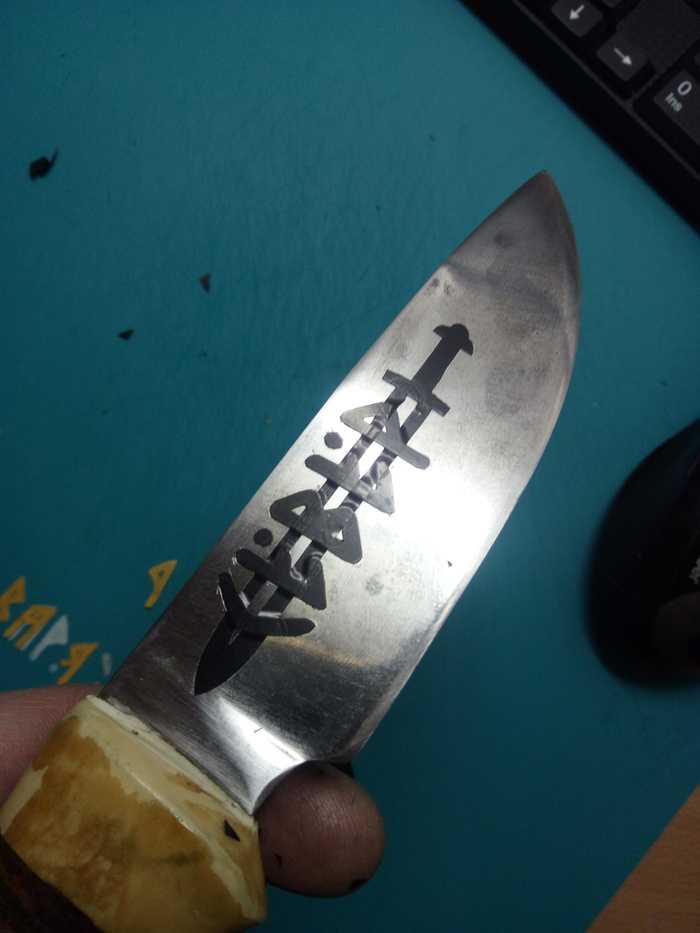

Травил я минут 5. После травления получаются углубления около 0,5 мм глубиной. Снимаем фоторезист. При изготовлении печатных плат фоторезист можно снимать раствором едкого натра (каустической соды) или чуть разбавленным «Кротом» для прочистки канализационных труб. Но для алюминия это не подходит. Он темнеет от контакта с каустиком. Если протравленные углубления глубокие, то можно снять фоторезист наждачной губкой с водой, если не очень, тогда можно бросить в посудину с ацетоном или растворителем № 646 или 647 на 15-20 мин.

Рис. 11. После травления и снятия фоторезиста.

Травления алюминия хлорным железом

Клубные мероприятия проходят гораздо веселее при наличии конкурсов, а какие же конкурсы без призов?

Но для Москвич Клуба простая купленная безделушка не прокатит, приз должен быть сделан руками своими руками.

В данной статье будет описано как из половинки стандартного поршня от 412 мотора при помощи хлорного железа и умелых рук, изготовить памятный сувенир.

1.Начинается всё с подготовки заготовки(я предпочёл распилить поршень пополам так эффектнее)

Заготовка пилится, полируется, обезжиривается.

2. Затем берётся трафарет, он вырезается на плёнке в любом рекламном агентстве, коих сейчас великое множество. Клеим на него монтажную плёнку для переноса.

3. Отклеиваем подложку(лучше сразу вырезать несколько запасных трафаретов если опыта в поклейке маловато)

4. Собственно переносим трафарет на заготовку

5.Аккуратно удаляем монтажную плёнку

Готовый вид совмещённого трафарета и заготовки(главное не торопиться и делать всё аккуратно при наличии мелких деталей)

6. Теперь необходимо обклеить незадействованные части заготовки чтобы они не подвергались травлению, я использовал для этого плёнку другого цвета для того,

чтобы был виден уровень жидкости необходимый для контроля травления и экономии материалов.

Вид заготовки сзади

7.Итак мы подошли непосредственно к самому травлению.

Для этого нам понадобится хлорное железо, купить её можно в любом радиолюбительском магазине или на

радиоразведке(выглядеть может по разному суть одна и та же)

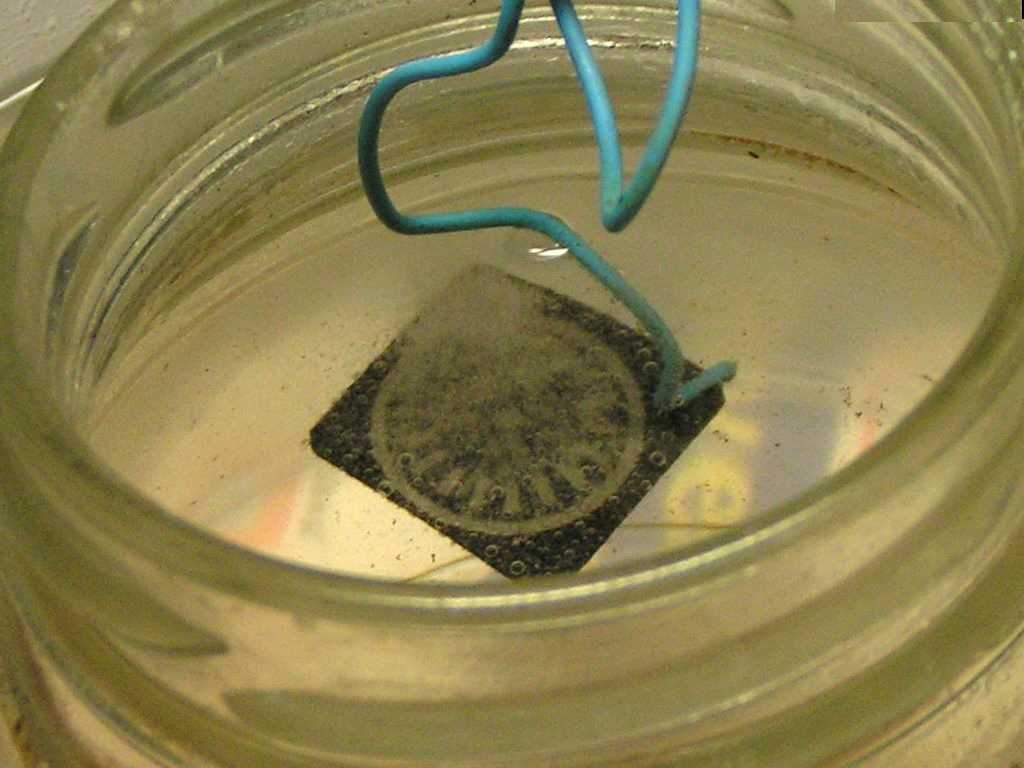

В пластиковую(или стеклянную) ванну наливаем 350-400г горячей воды 60-65С° и засыпаем туда 2 столовые ложки хлорного железа, этот слабый раствор нам необходим для подготовки, цвет приблизительно такой

И опускаем аккуратно туда нашу заготовку. Для чего это нужно? Чтобы вся нужная нам поверхность вступила в реакцию это необходимо для достижения равномерной глубины травления. Это может занять около часа, можно периодически вынимать заготовку и проверять как только вся поверхность станет равномерно тёмно-серого цвета без блеска значит можно переходить к следующему этапу.

Дальше можно немного отлить жидкости и добавить воды по горячее, а вместе с ней и хлорного железа на этот раз от души грамм 90-100 так чтобы получился насыщенный раствор.

Всё это дело бурлит в течении 1-1,5 ч. это для средней глубины около 0,5-0,7мм точнее сказать тяжело много условий температура, количество ХЖ, уровень осадка и прочее.

8.После травления необходимо сразу промыть заготовку в воде и почистить её щёткой чтобы вымыть все остатки проеденного металла(потом это будет сделать проблематично)

9.Теперь заготовку можно окончательно полировать и сверлить, в общем доводить до готовности.

Ну и самый приятный момент это награждение

На оригинальность технологии не притененную, прошу лишь по возможности выложите результаты работ, очень интересно посмотреть.Изменено 19 августа, 2010 пользователем Qbert

Как развести хлорное железо

Хлорид железа (III) в виде раствора коричневого или красного цвета можно найти в торговой сети, приготовить в лаборатории или в домашних условиях. В последнем случае обязательно потребуется термостойкая неметаллическая посуда (стеклянная, пластиковая, керамическая). Воду для растворения соли можно взять из-под крана. Безопаснее — кипяченая или дистиллированная. Нагретую до 50–70 °C воду помещают в емкость, а затем малыми порциями насыпают вещество. Пропорции хлорного железа и воды — 1:3. Если готовить раствор из кристаллогидрата, то воды потребуется меньше, ведь она содержится в кристаллогидрате (40% от массы). Добавляют вещество в раствор понемногу, каждая порция — около 5–10 г. Сразу насыпать всю навеску не рекомендуется из-за бурного характера реакции гидратации. Нельзя использовать металлическую посуду (ложки, шпатели). Соль должна полностью раствориться в теплой воде, для чего кристаллы нужно хорошо перемешать с жидкостью. Ускоряет процесс добавление соляной кислоты (1/10 от массы кристаллов). После отстаивания в течение нескольких часов на дне может появиться осадок из-за присутствия в навеске и образования в ходе реакции гидроксида железа. Следует профильтровать готовый раствор темно-коричневого цвета и хранить в плотно закрытой пластиковой таре при умеренной температуре и отсутствии прямого солнечного освещения.