Аналоги станка

Цель использования станка ТВ-16 – обучить и привить навыки у учащихся для работы по металлообработке. ТВ-16 осваивается учеником достаточно быстро, а навыки работы на нем можно легко перенести на оборудование, использующееся на крупных предприятиях. ТВ-16 сняли с производства, поскольку перестало справляться с необходимым объемом работы, что привело к появлению современных аналогов с большими возможностями использования. На базе распространенных моделей станков, в том числе и ТВ-16, создаются усовершенствованные конструкции с оригинальной компоновкой. Особенно популярны стали импортные аналоги токарных станков.

Токарный станок TSA 16

Польский токарный станок TSA-16 обладает следующими достоинствами:

- Легким управлением.

- Надежностью.

- Возможностью обработки деревянных и пластмассовых заготовок (не только из металла).

- Высокой точностью.

- Небольшой стоимостью.

- Маленькими размерами.

Токарно-винторезный настольный станок TSB 16

Один из настольных вариантов полнофункциональных токарных станков для обтачивания небольших изделий из металла. Дополнительная конфигурация, которая входит в комплект к станку, расширяет его возможности применения. Станок TSB 16 польского производства обладает мощностью сверления 30 мм, несколькими ступенями регулирования частоты вращения и другими высокотехническими характеристиками.

голоса

Рейтинг статьи

Эксплуатационного правила

Прежде чем приступить к точению нужно подобрать численность оборотов заготовки по разработанной специально схеме. Характерность совершаемой обработки оказывает влияние на установку сменяемых шестерен механизма подач. На шпинделе крепится патрон или планшайба. Необходимо установить и зафиксировать резцы на резцедержателе. Деталь, подвергаемая отделке, крепится в патроне или центрах. При проведении отделке в центрах, нужно подвести тыльную бабку. Пуск машины делается нажатием кнопки «пуск», завершение работы механизмов — «стоп».

При появлении надобности в реверсе шпинделя, ручку переключателя следует развернуть в положение «назад»

Важно обратить собственное внимание, что на отметке «стоп» выключается только электрический двигатель, по этому по завершению обработки, для неопасного обесточивания, переключатель должен быть зафиксирован на отметке «выключено»

Посмотрите видео по устройству гитары.

Лишний нагрев шпинделя говорит о потребности смены смазки и проверки качества его соединений, важно наблюдать за состоянием подшипников во время работы для своевременного устранения поломок

Техника безопасности

Только опытному работнику, который разбирается в технических характеристиках, может быть вверено обслуживание станка. Для устранения возникновения несчастных случаев необходимо придерживаться существенных правил:

- Запрещено очищение и смазка компонентов станка в процессе его работы.

- Нельзя оставлять станок включеным, заранее стоит выключить его или подождать полной остановки.

- В первую очередь присутствие прекрасного освещения на рабочем месте.

- Возникновение каких-нибудь поломок предусматривает безотлагательное завершение работы и обращение за помощью к профессионалу по наладке.

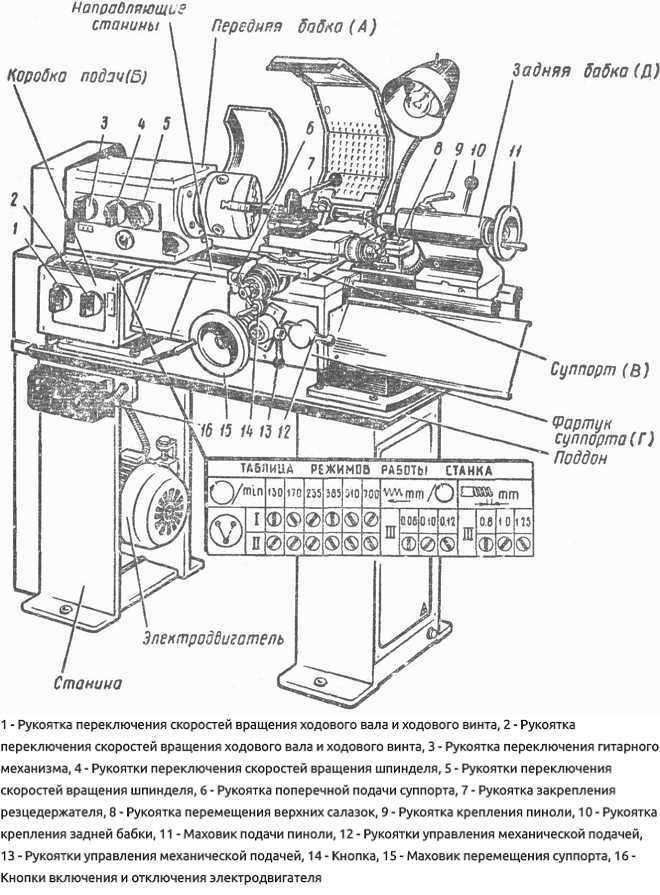

Конструктивные элементы оборудования

Токарный станок модели ТВ-6 состоит из таких узлов, как:

- коробка регулировки подач;

- передняя и задняя тумбы;

- защитный экран;

- корыто для подачи смазывающего масла;

- передняя бабка;

- фартук устройства;

- задняя бабка;

- несущая станина;

- элементы электрической системы;

- гитара;

- защитный кожух.

Основные узлы и органы управления станка ТВ-6

Коробка подач токарного станка ТВ-6, приводимая в действие посредством коробки скоростей при помощи шестерен передаточного механизма, состоит из:

- двух валов;

- пяти шестерен с разными параметрами;

- блок-шестерни;

- ходового валика;

- муфты;

- круглой гайки;

- рукоятки переключения;

- сливной пробки.

Рукоятка на лицевой стороне коробки подач позволяет определять параметры нарезаемой на заготовке резьбы.

Еще одна ручка, находящаяся на панели коробки подач, отвечает за включение ходового валика станка. Устройство данного узла станка ТВ-6 делает невозможным одновременное включение ходового винта и ходового валика. Аналогичной системой безопасности оснащены и модели токарных станков, относящиеся к категории оборудования промышленного назначения. Смазка всех узлов коробки подач (шестерен и трущихся поверхностей) обеспечивается за счет масла, подающегося из корыта при помощи специальных фитилей.

Устройство передней бабки

Устройство задней бабки

Передняя тумба имеет П-образную конфигурацию, а для усиления ее жесткости в ее верхней и нижней частях имеются специальные ребра. На ее задней стороне установлен приводной электродвигатель агрегата, а на передней – кнопка, которая управляет его реверсивными включениями. Аналогичную конструкцию имеет и задняя тумба ТВ-6, на ней монтируется щиток с электрооборудованием.

Задняя бабка, в которой имеется посадочное отверстие под конус Морзе №2, включает в себя следующие элементы:

- основание;

- корпус узла;

- соединительные винты;

- пиноль;

- винт-шпонку;

- маховик для управления перемещением пиноли;

- рукоятки для фиксации пиноли и самой задней бабки.

Конструкция задней бабки позволяет перемещать пиноль на расстояние до 65 мм.

Станина устройства, за счет которой все его конструктивные узлы соединяются и поддерживаются в заданном положении, имеет коробчатую конструкцию с несколькими окнами. На станине расположены две призматические направляющие, по одной из которой (передней) перемещается каретка, а по второй (задней) – задняя бабка агрегата. Несущими элементами самой станины, в передней части которой крепится рейка с ходовым винтом, являются две тумбы.

Важнейшим механизмом токарного станка ТВ-6 является его фартук, в котором необходимо выделить следующие элементы:

- четыре шестерни (две червячные и две реечные);

- управляющие рукоятки;

- маховик для управления ручной подачей;

- маточная гайка;

- ходовой валик, отвечающий за продольную подачу суппорта;

- вал.

Суппорт токарно-винторезного станка ТВ-6 скомпонован из четырех кареток. Данный узел оборудования отвечает за фиксацию режущего инструмента и его перемещение в процессе обработки металла. Резцедержатель, в котором и фиксируется рабочий инструмент, располагается на каретке №4, она способна перемещаться по направляющим каретки №3 только в продольном направлении. Поворотной является каретка №3, которая крепится на второй каретке. Каретка №2 крепится на каретке №1, она способна двигаться по ее направляющим в поперечном направлении. Каретка №1 передвигается по направляющим станины – в продольном направлении.

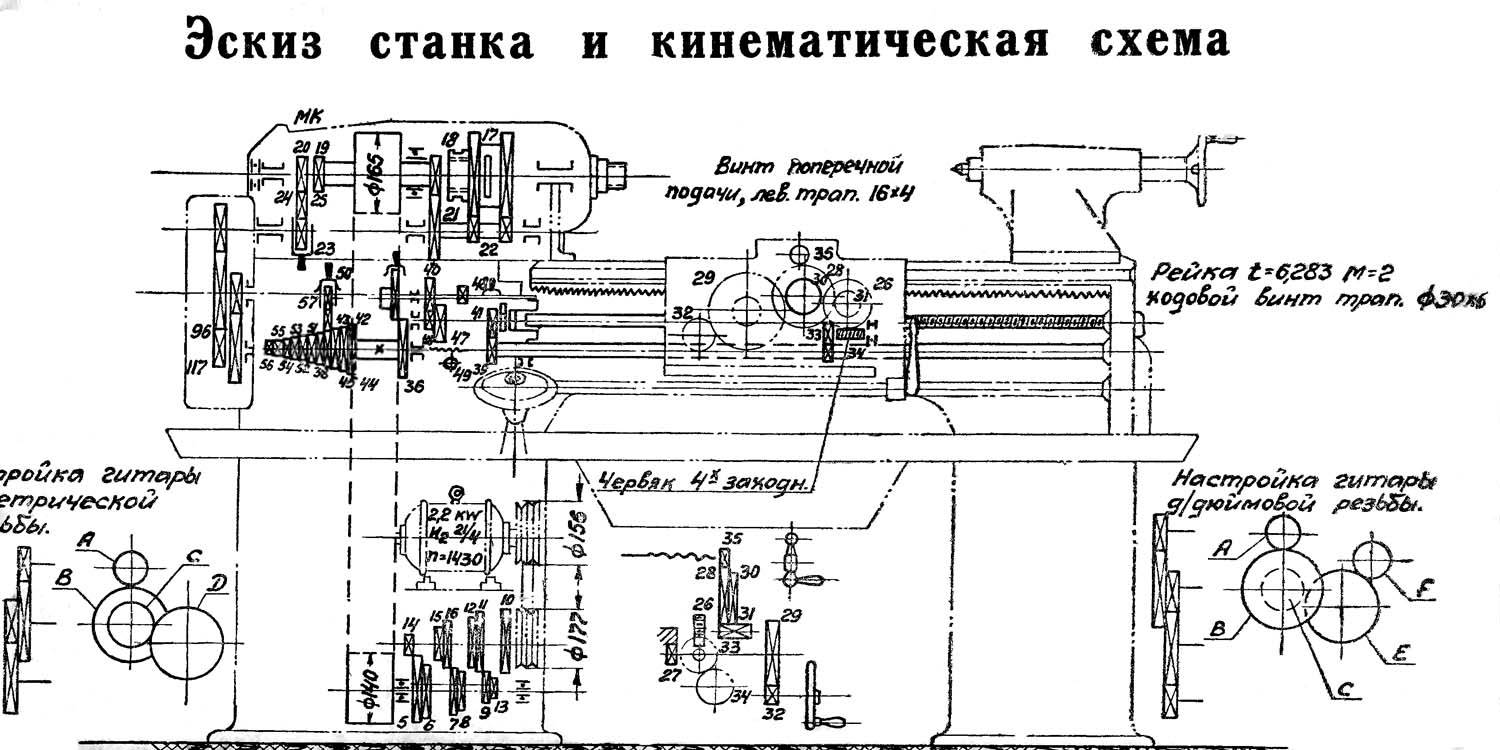

Для того чтобы передать вращение от коробки скоростей агрегата элементам коробки подач, используется передаточный механизм, называемый также гитарой. Основным конструктивным элементом гитары является кронштейн, на котором монтируются шестерни. Сменные шестерни для станка ТВ-6 не предусмотрены, поэтому передаточное число, которое обеспечивает гитара, является постоянным и составляет ¼.

Коробка скоростей станка ТВ-6

Правила эксплуатации

Перед тем как приступить к точению необходимо выбрать количество оборотов заготовки по специально разработанной схеме. Специфика совершаемой обработки влияет на установку сменных шестерен механизма подач. На шпинделе фиксируется патрон или планшайба. Нужно установить и закрепить резцы на резцедержателе. Деталь, подвергаемая обработке, фиксируется в патроне или центрах. При проведении обработке в центрах, необходимо подвести заднюю бабку. Запуск машины выполняется нажатием кнопки «пуск», прекращение работы механизмов – «стоп».

https://youtube.com/watch?v=l-RBCzzrQeA

При возникновении необходимости в реверсе шпинделя, ручку переключателя следует развернуть в положение «назад»

Важно обратить внимание, что на отметке «стоп» отключается только электродвигатель, поэтому по окончанию обработки, для безопасного обесточивания, переключатель должен быть зафиксирован на отметке «выключено». Посмотрите видео по устройству гитары

Избыточный нагрев шпинделя свидетельствует о потребности смены смазки и проверки качества его соединений, важно следить за состоянием подшипников в процессе работы для своевременного устранения неисправностей

Техника безопасности

Только профессиональному работнику, который разбирается в технических особенностях, может быть поручено обслуживание станка. Для предотвращения появления несчастных случаев следует придерживаться важных правил:

- Запрещено очищение и смазка элементов станка в процессе его работы.

- Нельзя покидать станок включенным, предварительно стоит отключить его или дождаться полной остановки.

- Обязательно присутствие хорошего освещения на рабочем месте.

- Появление каких-либо неисправностей предполагает немедленное прекращение работы и обращение за помощью к специалисту по наладке.

- Организовывайте надежное заземление.

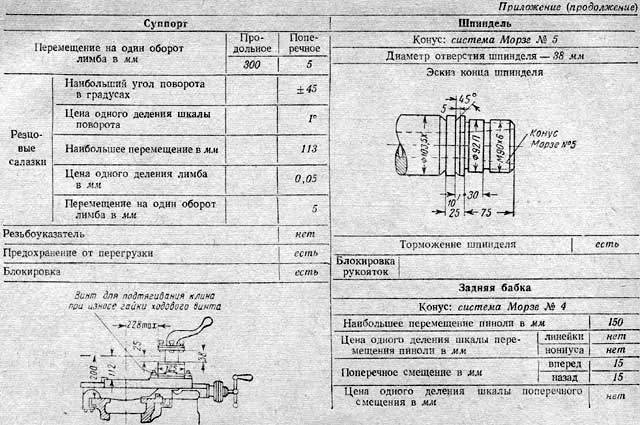

5 Суппорт и рабочий стол станка

Составные части суппорта ТВ-16:

Все компоненты суппорта несет на себе каретка, перемещающаяся по направляющим станины. Салазки в верхней части агрегата (на них находится резцедержатель) двигаются по поворотному кругу, снабженному собственными направляющими. Такое движение выполняется перпендикулярно к оси токарной установки.

В продольном направлении суппорт перемещается вручную (для этого используется рейка и шестерня) либо механически (гайка и ходовой винт). Вручную передвигаются поперечные и верхние салазки (при помощи маточной гайки и нескольких винтов). Причем гайка имеет особый разрез, предназначенный для выборки зазора, а на винтах есть лимбы.

Держатель резца на станке выполнен с четырьмя сторонами. Его допускается поворачивать на 360 градусов (при повороте на каждые 45 градусов можно фиксировать держатель в заданном положении). Зазор в направляющих легко регулируется при помощи винтов, расположенных на клиньях.

Стол станка крепится с деревянным основанием винтами. Электрическая аппаратура, а также привод находятся в его левой тумбе. Правая тумба предназначена для хранения сменных шестеренок и рабочего инструмента. Хранить те или иные приспособления можно и в ящике, находящемся в центральной зоне стола. Как видим, любая гайка, винт и узел токарного агрегата имеют свое собственное назначение.

Технические характеристики токарного станка 1Н65

| Наименование параметра | ДИП-500(1д65) | 165 | 1м65 | 1н65 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н, П | Н, П |

| Наибольший диаметр обрабатываемой заготовки над станиной, мм | 1000 | 1000 | 1000 | 1000 |

| Наибольший диаметр обрабатываемой заготовки над суппортом, мм | 620 | 600 | 600 | 650 |

| Наибольшая длина заготовки (РМЦ), мм | 5000 | 2800, 5000 | 3000, 5000, 8000 | 1000, 3000, 5000 |

| Высота устанавливаемого резца, мм | 45 х 45 | 50 | ||

| Наибольшая масса заготовки в центрах, кг | 5000 | 5000 | 5000 | |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 100 | 85 | 85 | 128 |

| Наибольший диаметр зажимаемого прутка, мм | 80 | 80 | 120 | |

| Наибольший крутящий момент на шпинделе, кН/м | 9,5 | |||

| Число ступеней частот прямого вращения шпинделя | 12 | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 4,25..192 | 5…500 | 5…500 | 5…500 |

| Размер внутреннего конуса в шпинделе | КМ 6 | 100, 1:20 | 100, 1:20 | 100, 1:20 |

| Конец шпинделя по ГОСТ 12595-72 | 1-15М | 1-15М | 2-15М | |

| Диаметр стандартного патрона, мм | 1000 | |||

| Торможение шпинделя | есть | есть | есть | есть |

| Подачи | ||||

| Наибольшее продольное перемещение суппорта РМЦ=3000, мм | 2520 | 2710 | 700, 2700, 4500 | |

| Наибольшее поперечное перемещение суппорта, мм | 600 | 600 | 600 | |

| Цена деления лимба при продольном перемещении, мм | нет | 0,1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Наибольшее продольное перемещение на оборот лимба, мм | 10 | 50 | 50 | 50 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 12 | 6 | 6 | 6 |

| Число ступеней продольных подач | 32 | 32 | 40 | |

| Пределы продольных подач, мм/об | 0,225..3,15 | 0,20..3,05 | 0,20..3,05 | 0,05..3,05 |

| Пределы поперечных подач, мм/об | 0,114..1,6 | 0,07..1,04 | 0,07..1,04 | 0,017..1,04 |

| Наибольшее продольное усилие резания Pz, кН | 12 | 12 | 41 | |

| Наибольшее поперечное усилие резания Pх, кН | 780 | 780 | ||

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | 2,16 | 3 | 3 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | 0,735 | 1 | 1 |

| Количество нарезаемых резьб метрических | 22 | 44 | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1..14 | 1…120 | 1…120 | 1…120 |

| Количество нарезаемых резьб дюймовых | 36 | 31 | ||

| Пределы шагов нарезаемых резьб дюймовых, ниток на дюйм | 2..28 | 28…¼ | 28…¼ | 28…¼ |

| Количество нарезаемых резьб модульных | 13 | 37 | ||

| Пределы шагов нарезаемых резьб модульных, модуль | 0,25..3,5 | 0,5…30 | 1…120 | 0,5…30 |

| Количество нарезаемых резьб питчевых | нет | нет | нет | нет |

| Выключающие упоры продольные | нет | нет | ||

| Выключающие упоры поперечные | нет | нет | ||

| Резцовые салазки (верхний суппорт) | ||||

| Наибольшее перемещение резцовых салазок, мм | 240 | 240 | 240 | |

| Цена деления лимба перемещения резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Число ступеней подач | 40 | |||

| Пределы продольных подач, мм/об | 0,017..1,04 | |||

| Скорость быстрых перемещений, мм/мин | 1 | |||

| Наибольший угол поворота, град | ±90° | |||

| Цена одного деления угла поворота, град | 1° | |||

| Задняя бабка | ||||

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 5 | Морзе 5 | |

| Наибольшее перемещение пиноли, мм | 300 | 300 | 300 | |

| Наибольшее перемещение пиноли с установленным инструментом, мм | 280 | |||

| Диаметр пиноли, мм | 120 | |||

| Наибольшее перемещение бабки в поперечном направлении, мм | ±30 | ±15 | ||

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 3 | 4 | 3 |

| Электродвигатель главного привода, кВт | 17 | 22 | 22 | 22 |

| Электродвигатель быстрого хода суппорта, кВт | нет | 1,5 | 1,5 | 1,5 |

| Привод насоса смазки | Встроен | С12-54 | ||

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | 0,12 | |

| Суммарная мощность всех электродвигателей, кВт | 23,62 | |||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) РМЦ=2800,3000, мм | 8000 х 1700 х 1620 | 5825 х 2100 х 1760 | 6140 х 2200 х 1760 | 4100..8180 х 2200 х 1770 |

| Масса станка РМЦ=3000, кг | 11500 | 12500 | 12800 | 9850..15750 |

Список литературы

Станок токарно-винторезный 1Н65. Руководство по эксплуатации 1Н65.00.000 РЭ, 1991 Станок токарно-винторезный 1Н65-6, 1Н65-8. Руководство по эксплуатации электрооборудования 1Н65-6.00.000 РЭ1, 2003 Станок токарно-винторезный 1Н65_5, 1Н65-6, 1Н65-8. Руководство по эксплуатации электрооборудования 1Н65-6.00.000 РЭ1, 1995

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Технические характеристики

Основными показателями, влияющими в первую очередь на выбор данной модели, являются:

- Класс точности: Н.

- Допустимый диаметр заготовки: до 220 мм над станиной или до 100 мм над суппортом.

- Длина заготовки максимальная: 500 мм для установки в патроне или 525 для центров.

- Габариты резцедержателя: 16 мм х 16 мм.

- Масса заготовки: до 10 кг.

- Штатный патрон: 125 мм.

- Внутреннее отверстие шпинделя, позволяющее сквозную подачу прутка: 18 мм.

- Конус Морзе №3 (для передней бабки) и №2 (для задней).

- Количество ступеней вращения: по 6 прямых и обратных. В обоих случаях происходит ступенчатое регулирование за значениями 60 об/мин, 105 об/мин, 185 об/мин, 315 об/мин, 555 об/мин или 975 об/мин.

- Величина выдвижения пиноли: 65 мм.

- Смещение суппорта при повороте лимба: 0,25 мм на одно деление (продольное), 0,025 мм на одно деление (поперечное).

- Смещение салазок резцовых при повороте лимба: 0,025 мм на одно деление.

- Предельный разворот салазок резцовых: сорок градусов в обе стороны.

- Двигатель основного привода: 1,1 кВт. Для развиваемого усилия при точении этого оказывается более чем достаточно. Для питания требуется промышленная сеть 380 В.

- Общие габариты (по предельным точкам): 1405 мм х 620 мм х 730 мм. При монтаже необходимо учесть проходы по всему периоду для уборки, обслуживания и ремонта.

- Масса: 0,23 тонн. Это относит его к легкому классу.

Полное описание технических характеристик приведено в сопроводительной документации.

Школьный токарный станок ТВ-7М

НАЗНАЧЕНИЕ: Предназначен для обучения профессии токаря, поэтому его называют «школьный», но при этом подходит для выполнения всех видов токарных операций при массе детали не более 5 кг, в том числе:

- проточка и расточка цилиндрических и конических поверхностей;

- отрезка;

- нарезка резьб;

- подрезка торцев;

- сверление.

ОСОБЕННОСТИ:

- Традиционная наглядная компоновка станка в сочетании с отработанной кинематической схемой позволяет уверенно обеспечить токарную обработку с классом точности «Н» в течении длительного срока эксплуатации.

- Станок прост в эксплуатации, надежен, долговечен;

- Экономичность и низкий уровень эксплуатационных расходов.

Технические характеристики

| ПАРАМЕТР | ЗНАЧЕНИЕ |

| Наибольший диаметр заготовки, устанавливаемой в патроне, мм | 110 для патрона D 125; 90 для патрона D 100 |

| Наименьший диаметр заготовки, устанавливаемой в патроне, мм | 5 |

| Максимальный диаметр обработки над станиной, мм | 220 |

| Максимальный диаметр обработки над суппортом, мм | 100 |

| Наибольшая длина обрабатываемого изделия в центрах, мм | 275 |

| Наибольшая длина обрабатываемого изделия в патроне, мм | 250 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 18 |

| Конус шпинделя | Морзе 3 |

| Шаг нарезаемой метрической резьбы (число ступеней), мм | 0,8; 1;1.25; 1.5; 2; 2,5 |

| Количество скоростей вращения шпинделя | 6 |

| Диапазон частот вращения шпинделя, об/мин | 60/105/185/315/555/975 |

| Габаритные размеры (LxBxH), мм | 1144х585х735 |

| Масса, кг | 210 |

| Мощность привода главного движения, кВт | 0,75 |

| Напряжение питания, В | 380 (50Гц) |

| Наибольшие размеры сечения прямоугольной державки резца, мм | 16×16 |

| Продольное перемещение суппорта на одно деление лимба, мм | 0,25 |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,025 |

| Поперечное перемещение суппорта на один оборот лимба, мм | 2 |

| Продольное перемещение суппорта на один оборот лимба, мм | 20 |

| Центр в пиноли задней бабки | Морзе 2 |

| Наибольшее перемещение пиноли, мм | 65 |

| Цена деления шкалы перемещения пиноли, мм | 0,025 |

| Значения продольных рабочих подач суппорта, мм | 0,1; 0,12; 0,16; 0,20; 0,24; 0,32 |

| Величина поперечного смещения задней бабки, мм | ± 5 |

| Расстояние между центрами, мм | 275 |

| Высота центров, мм | 120 |

| Класс точности | Н |

КОМПЛЕКТ ПОСТАВКИ:

- ТВ-7 Станок в сборе

- Принадлежности, инструмент и документация входящие в комплект и стоимость станка: Установлены на станке: СГС-1-3 ТУ 16.535.747-75 Светильник местного освещения 1шт.

- ТВ-7.11.000 Кожух защитный 1шт.

- ТВ-7.05.311 Шестерня сменная 1шт.

Приложены отдельным местом в общей упаковке:

ТВ-6.19.000 Защитный экран 1шт.

ТВ-7.12.000 Щитки защитные для ограждения ходового винта и ходового валика 1шт. Патрон трехкулачковый с ключом 1шт. ТВ-7.16.010 Планшайба патрона 1шт. ТВ4-03-04 Центр упорный 1шт. ТВ-7.16.301 Центр упорный 1шт. ТВ-7-16.030 Ключ резцедержателя 1шт. 7811-0464 ГОСТ 2839-80 Ключ 1шт. 7811-0004 ГОСТ 2839-80 Ключ 1шт. Резцы токарные 4шт. ТВ4-06-12 Маховик фартука 1шт. ТВ-7М.05.703 Сменная шестерня 1шт. ТВ-7М.05.704 Сменная шестерня 1шт. Паспорт 1шт.

Особенности станка

Для фиксации подшипников используются гайки.

А также важно отрегулировать натяжение клиноременной передачи так, чтобы не было проскальзывания на шкивах, но при этом оно не было чересчур сильным. Для того чтобы совершать регулирование всего прибора, требуется использовать эксцентриковый механизм, а после выполнения необходимых процедур, зафиксировать его в нужном положении. Перед тем как закрепить станок, нужно внимательно осмотреть состояние оборудования, смазать все шестерёнки и очистить все, что можно от опилок, грязи, остатков машинного масла

При помощи клиньев и винтов возможна коррекция пробелов в направляющих каретки суппорта

Перед тем как закрепить станок, нужно внимательно осмотреть состояние оборудования, смазать все шестерёнки и очистить все, что можно от опилок, грязи, остатков машинного масла. При помощи клиньев и винтов возможна коррекция пробелов в направляющих каретки суппорта.

Для обработки изделия по конусу требуется сдвинуть заднюю бабку относительно центра изделия. При помощи винтов необходимо настроить точное ее положение.