Эпоксидные полимерные материалы

Эпоксидные полимерные материалы сегодня довольно пространены в самых разнообразных ветвях. В основном, их используют при изготовлении разной техники. Ключевыми рабочими качествами назовем приведенные ниже моменты:

- Высокие адгезионные свойства к немалому количеству самых разных материалов.

- Многофункциональная техническая устойчивость, которая определяет возможность использования в разных ветвях.

- Больший коэффициент влагостойкости определяет использование термореактивных полимерных материалов во время изготовления самой разной изоляции.

- Крепость поверхности после полного отвердевания будет примерно 100-150 МПа.

В строительстве огромную популярность получили марки ЭД-16 и ЭД-20. После использования уже в течение 2-х часов выходит желеобразная масса, через 12 часов поверхность становится твёрдой. Достоинством можно назвать малую усадку после отвердевания, что уменьшает вероятность образования трещин. По мимо этого, увеличить пластичность можно путем добавки специализированных элементов.

Эпоксидный 3D-пол

Очень широкое применение эпоксидные полимерные материалы получили при изготовлении смесей, которые используются во время получения наливных бесшовных полов. Вещество добавляется и во многие строительные клеи, а еще герметики, шпаклевки и краски.

Методы обработки

- Литьё/литьё под давлением

- Экструзия

- Прессование

- Виброформование

- Вспенивание

- Отливка

- Сварка

- Вакуумная формовка и пр.

- Механическая обработка

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

Пластмасса может быть обработана на токарном станке, может фрезероваться. Для распиливания могут применяться ленточные пилы, дисковые пилы и карборундовые круги.

Сварка

Соединение пластмасс между собой может осуществляться механически (с помощью фигурных профилей, болтов, заклепок и т.д.), химически (склеиванием, растворением с последующим высыханием), термически (сваркой). Из перечисленных способов соединения только при помощи сварки можно получить соединение без инородных материалов, а также соединение, которое по свойствам и составу будет максимально приближено к основному материалу. Поэтому сварка пластмасс нашла применение при изготовлении конструкций, к которым предъявляются повышенные требования к герметичности, прочности и другим свойствам.

Процесс сварки пластмасс состоит в образовании соединения за счет контакта нагретых соединяемых поверхностей. Он может происходить при определенных условиях:

- Повышенная температура. Её величина должна достигать температуры вязкотекучего состояния.

- Плотный контакт свариваемых поверхностей.

- Оптимальное время сварки — время выдержки.

Также следует отметить, что температурный коэффициент линейного расширения пластмасс в несколько раз больше, чем у металлов, поэтому в процессе сварки и охлаждения возникают остаточные напряжения и деформации, которые снижают прочность сварных соединений пластмасс.

На прочность сварных соединений пластмасс большое влияние оказывают химический состав, ориентация макромолекул, температура окружающей среды и другие факторы.

Применяются различные виды сварки пластмасс:

- Сварка газовым теплоносителем с присадкой и без присадки

- Сварка экструдируемой присадкой

- Контактно-тепловая сварка оплавлением

- Контактно-тепловая сварка проплавлением

- Сварка в электрическом поле высокой частоты

- Сварка термопластов ультразвуком

- Сварка пластмасс трением

- Сварка пластмасс излучением

- Химическая сварка пластмасс

Как и при сварке металлов, при сварке пластмасс следует стремиться к тому, чтобы материал сварного шва и околошовной зоны по механическим и физическим свойствам мало отличался от основного материала. Сварка термопластов плавлением, как и другие методы их переработки, основана на переводе полимера сначала в высокоэластическое, а затем в вязкотекучее состояние и возможна лишь в том случае, если свариваемые поверхности материалов (или деталей) могут быть переведены в состояние вязкого расплава. При этом переход полимера в вязкотекучее состояние не должен сопровождаться разложением материала термодеструкцией.

При сварке многих пластмасс выделяются вредные пары и газы. Для каждого газа имеется строго определенная предельно доступная его концентрация в воздухе (ПДК). Например, для диоксида углерода ПДК равна 20, для ацетона — 200, а для этилового спирта — 1000 мг/м³.

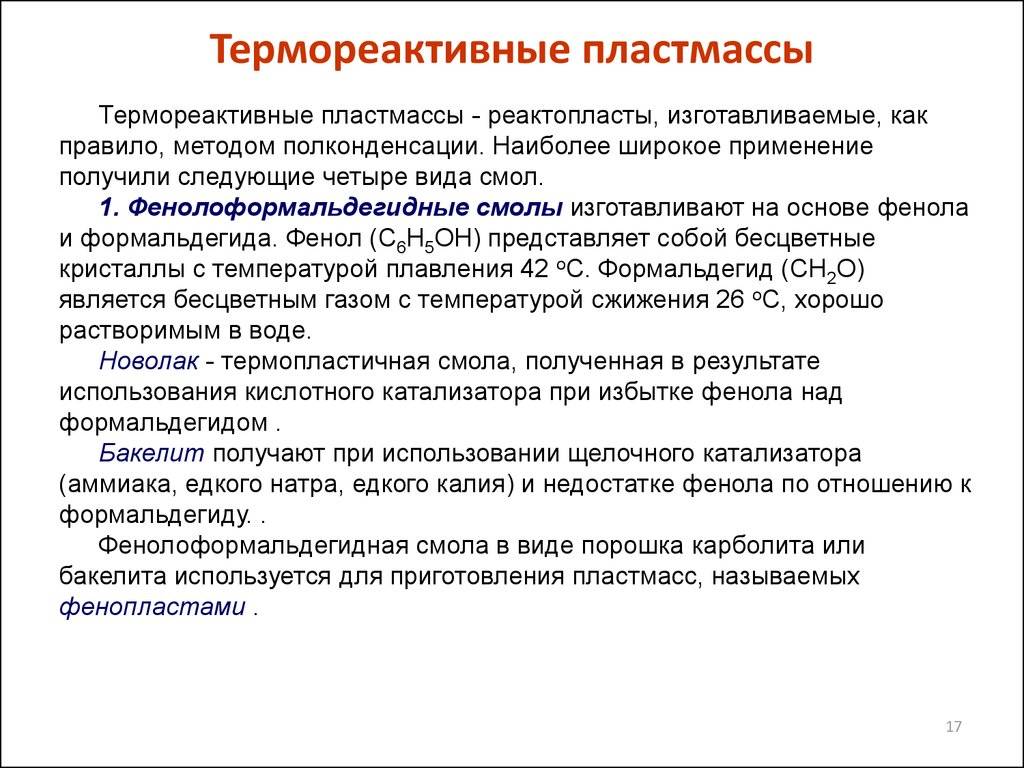

Фенопласты

Термореактивные полимеры на основе фенолоформальдегидных смол называются фенопласты. Несколько десятилетий назад это был один из самых популярных типов полимеров из всех. Сегодня фенопласты используются в узких отраслях, там, где не нашлось еще термопласта-заменителя, либо подходящий термопласт очень дорог.

Фенопласты классифицируют по виду смолы на резольные и новолачные, а по свойствам наполнителей на армированные (природными волокнами, стеклотканью, синтетическими волокнами, углеволокном, ткаными материалами, бумагой и т.п.) и дисперсно-наполненные (древесной или минеральной мукой, асбестом, коксом, углеродным порошком, каолином, стеклянным волокном, металлической пудрой и т.д.).

Фенопласты являются типичными термореактивными пластмассами, они имеют высокие физико-механические свойства устойчивость, прочность, коррозионностойкость, отличную электроизоляционность. Электротехника остается главной отраслью применения фенопластов, кроме того, они используются в качестве конструкционных, антифрикционных материалов и в других сферах.

Рис.2. Типичное применение фенопластов в электротехнике

Если дисперсно-наполненные фенопласты перерабатывают в изделия традиционными методами, такими как прессование, то армированные материалы имеют свои особенности. Их изготавливают главным образом по технологии пропитки волокнистых наполнителей полимерным связующим. Непосредственно изделия из армированных реактопластов получают при помощи намотки, выкладки и протяжки с последующей фиксацией формы изделия при помощи отверждения смолы. Очень часто фенопласты выпускают в виде полуфабрикатов – листов, прутков, пластин и т.п. для последующей механической обработки в конечные изделия.

Армированные фенолформальдегидные пластмассы производятся под известными всем именами текстолит, волокнит, стеклотекстолит и другими. Изделия из них используют в ответственных высоконагруженных узлах, работающих, например, в условиях сильных вибраций, ударных нагрузок, нагрузках на разрыв и изгиб и т.д. Они имеют широкое применение как заместители высоковольтных стеклянных и керамических изоляторов, в изготовлении корпусов приборов и другой техники, в передаточных механизмах, например редукторах и т.д.

Классификация

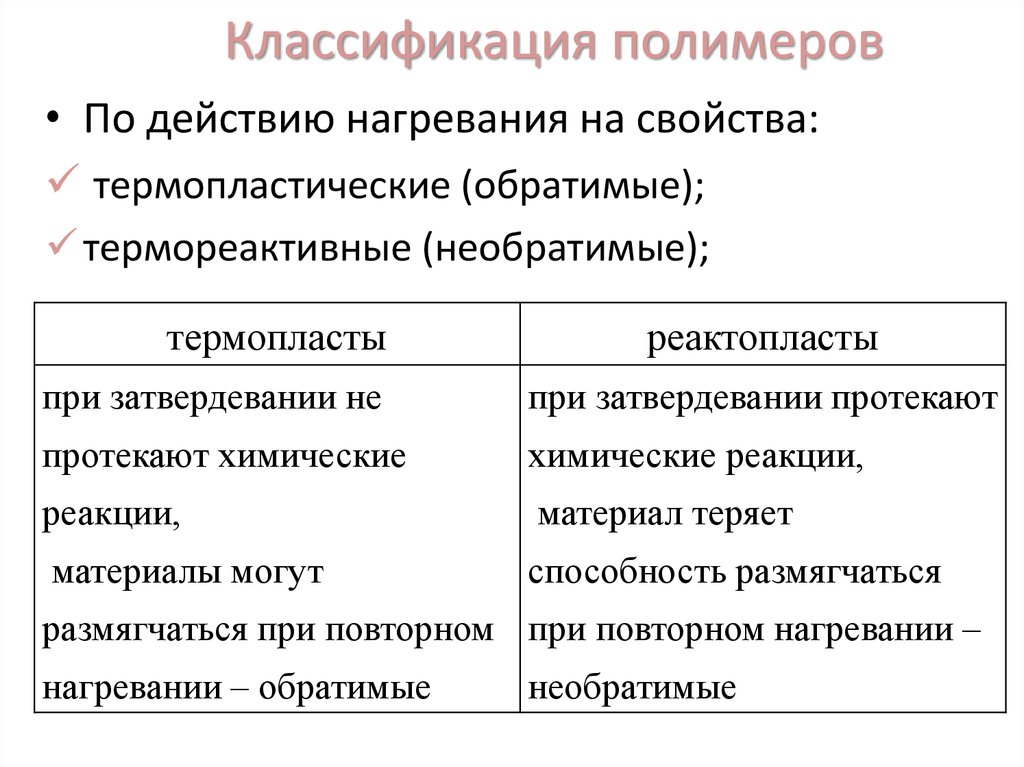

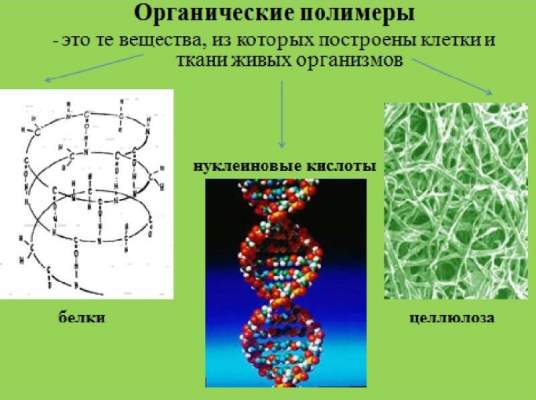

Полимеры дифференцируют по составу звеньев на:

- органические;

- элементоорганические;

- неорганические.

Первые служат основой большинства пластмасс.

Вещества второго типа включают в звеньях углеводородные (органические) и неорганические фрагменты.

По строению их дифференцируют на:

- варианты, в которых атомы разных элементов находятся в обрамлении органических групп;

- вещества, где углеродные атомы чередуются с прочими;

- материалы с углеродными цепями в обрамлении элементоорганических групп.

Все представленные типы имеют основные цепи.

Наиболее часто встречающимися среди неорганических полимеров являются алюмосиликаты и силикаты. Это основные минеральные вещества коры планеты.

На основе происхождения полимеры классифицируют на:

- природные;

- синтетические (синтезируемые);

- модифицированные (измененные варианты первой группы).

Последние подразделяют по способу получения на:

- поликонденсационные;

- полимеризационные.

Классификация органических полимеров

Поликонденсацией называют процесс формирования макромолекул из содержащих более одной функциональной группы молекул мономера с выделением NH3, воды и прочих веществ.

Под полимеризацией понимают процесс формирования из мономера макромолекул с кратными связями.

Классификация по макромолекулярному строению включает:

- разветвленные;

- линейные;

- трехмерные сшитые;

- лестничные.

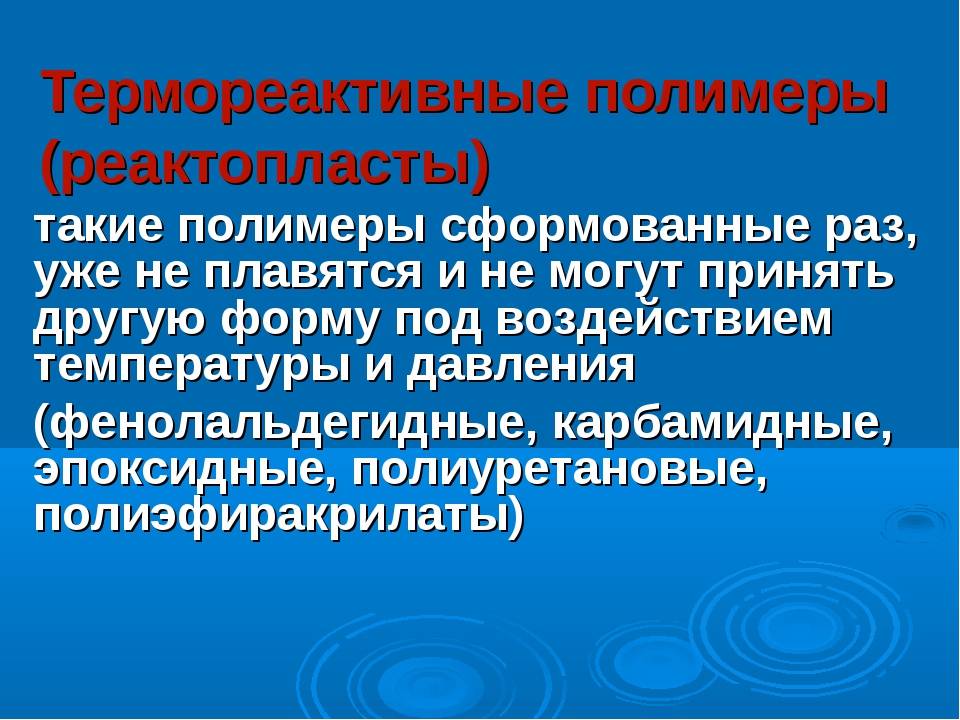

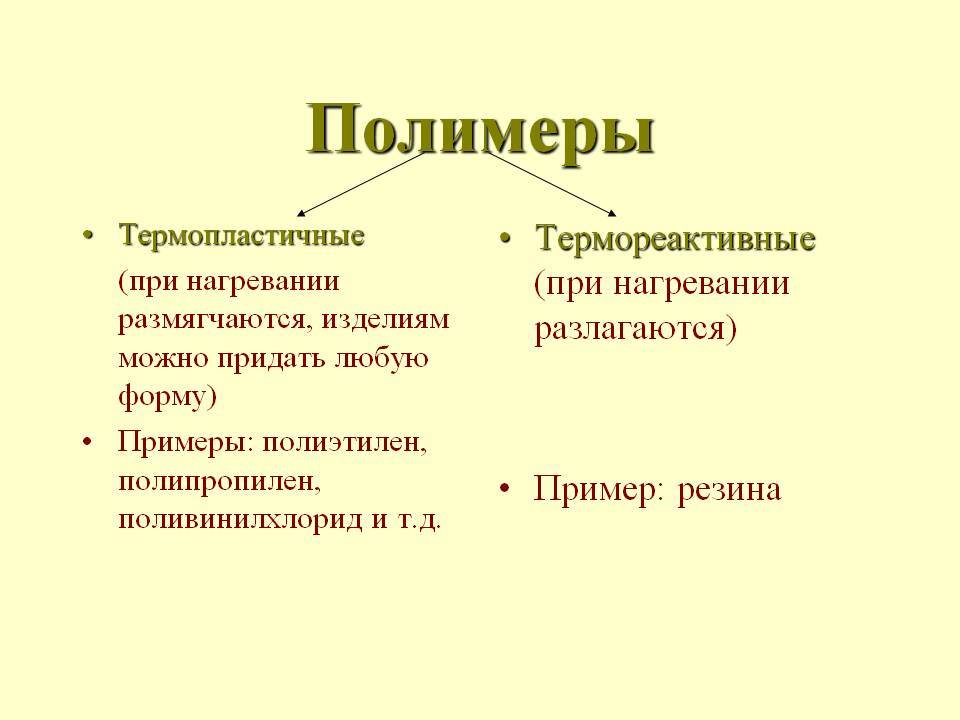

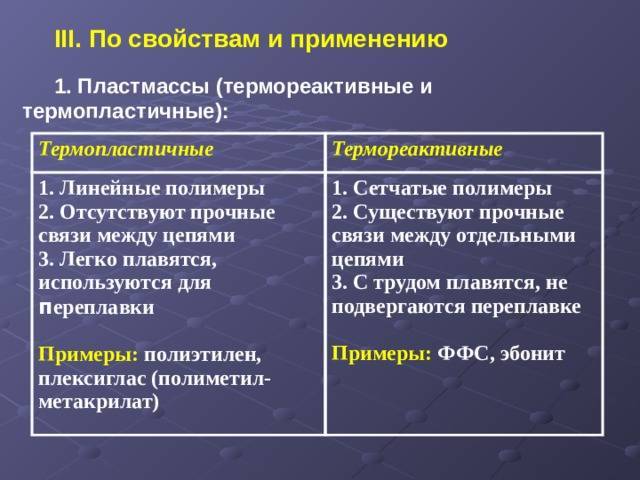

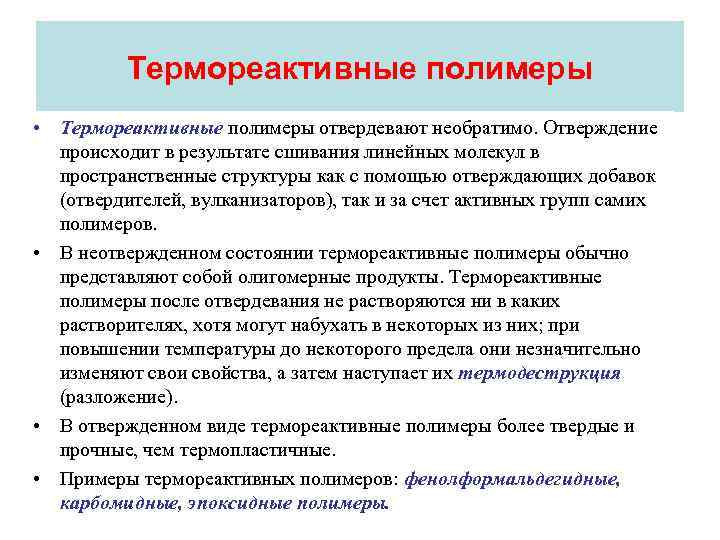

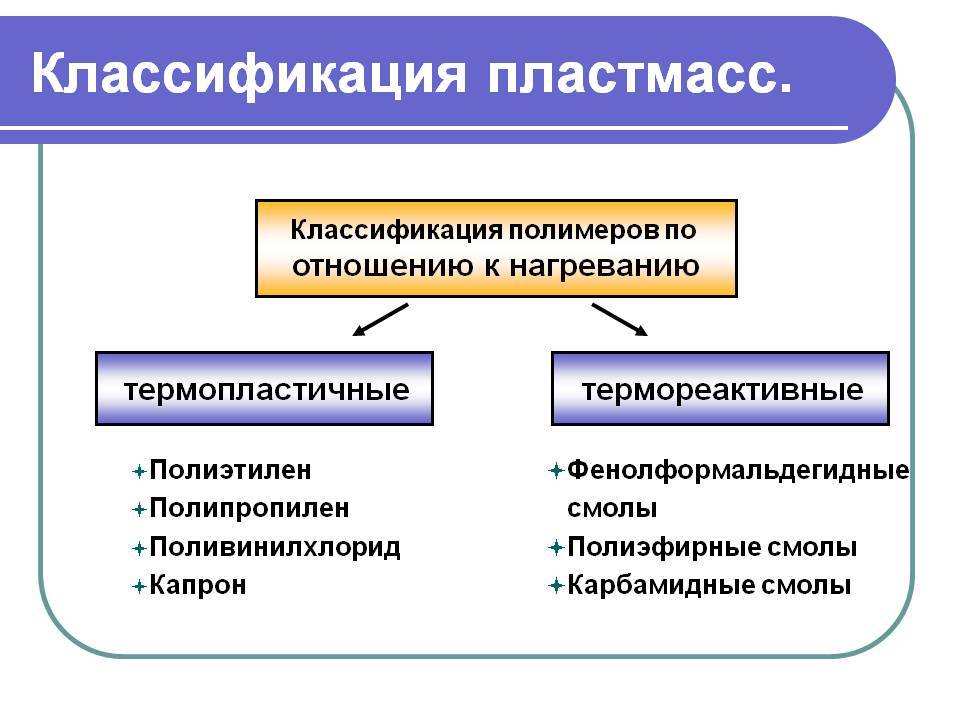

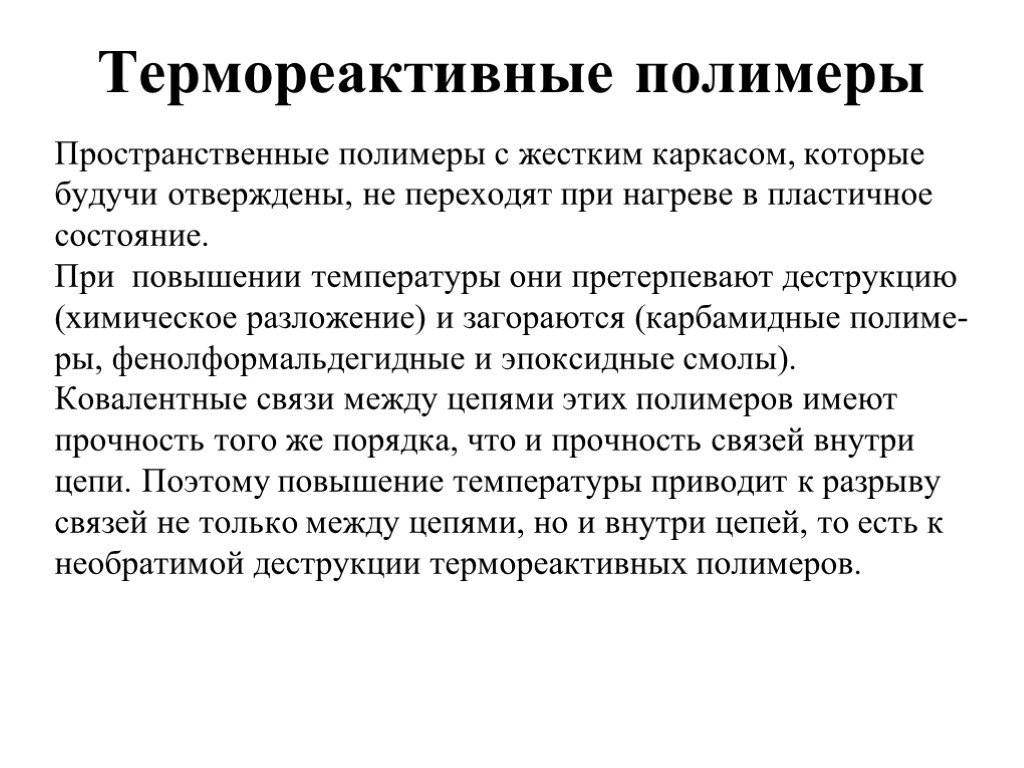

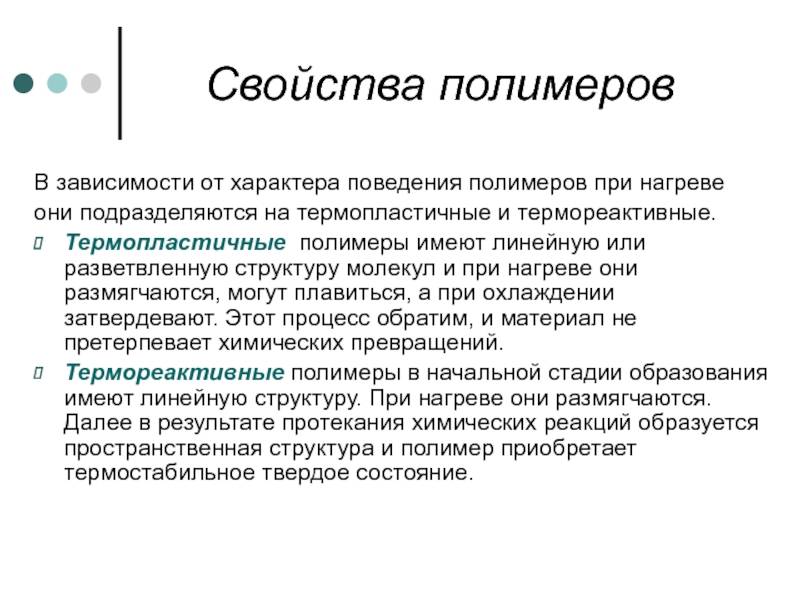

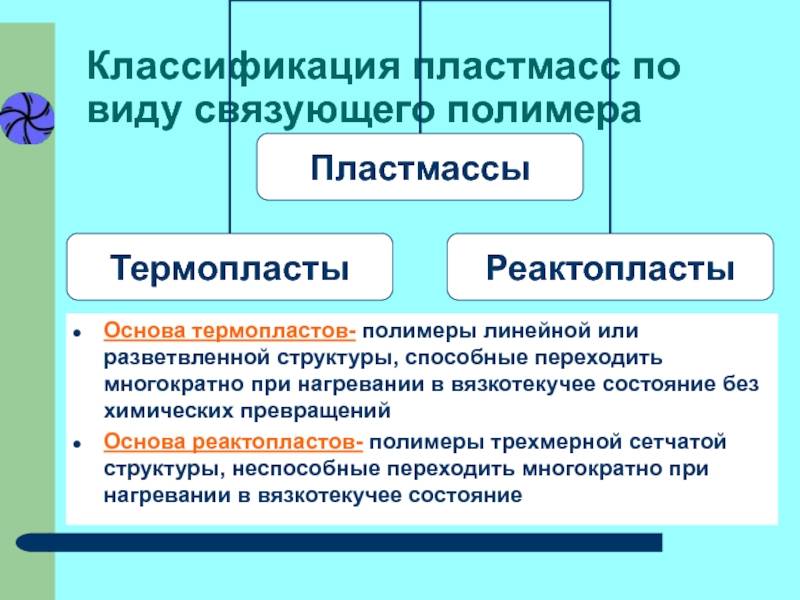

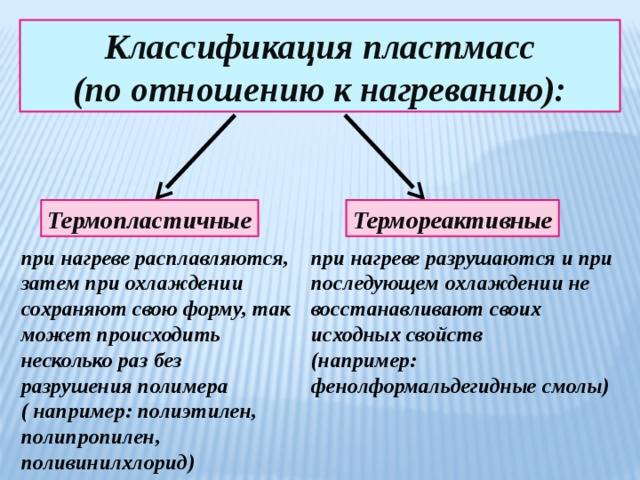

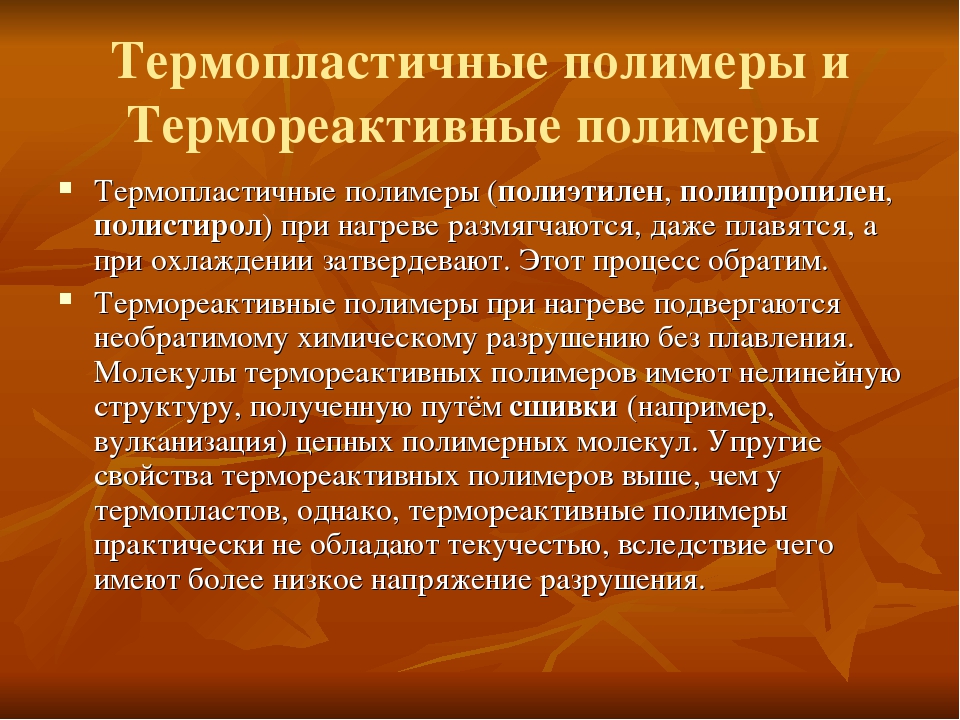

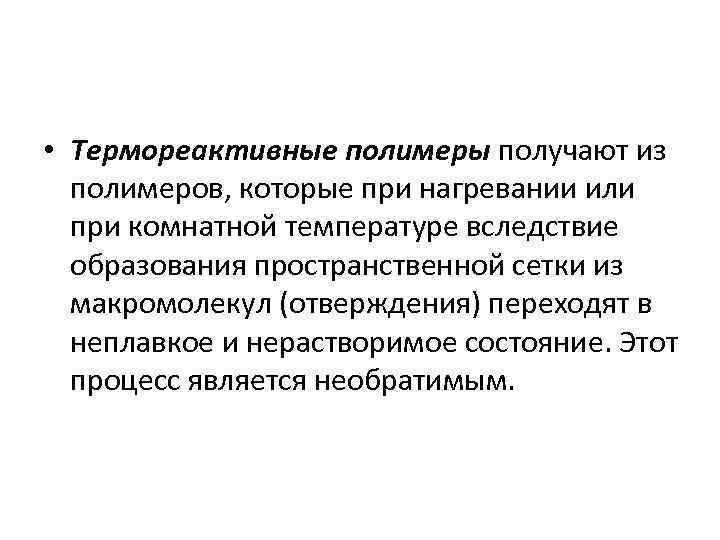

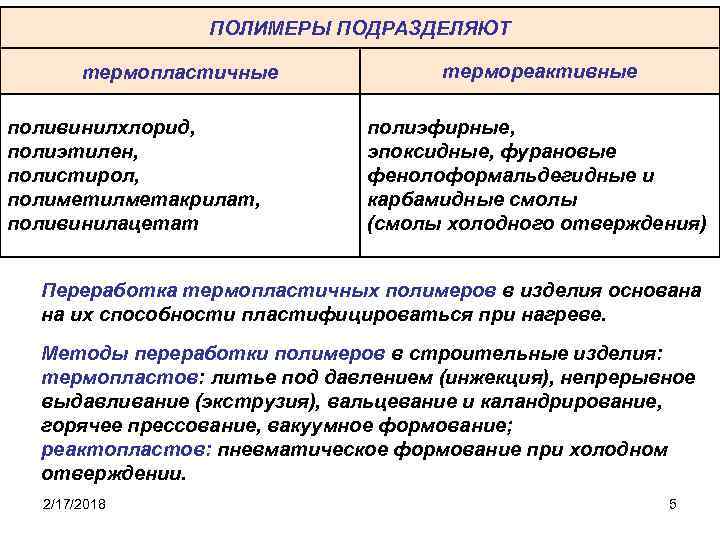

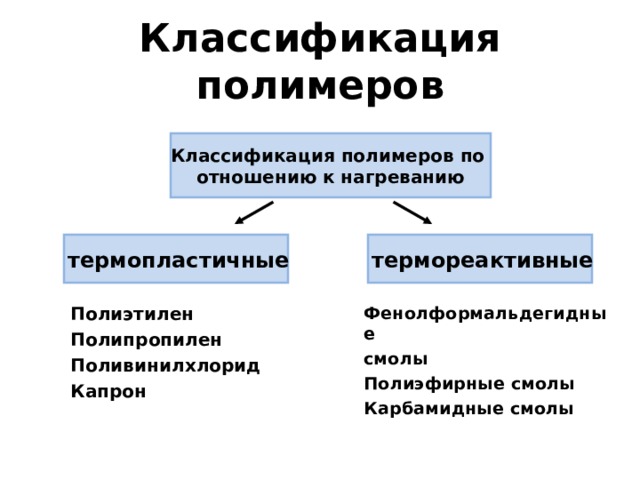

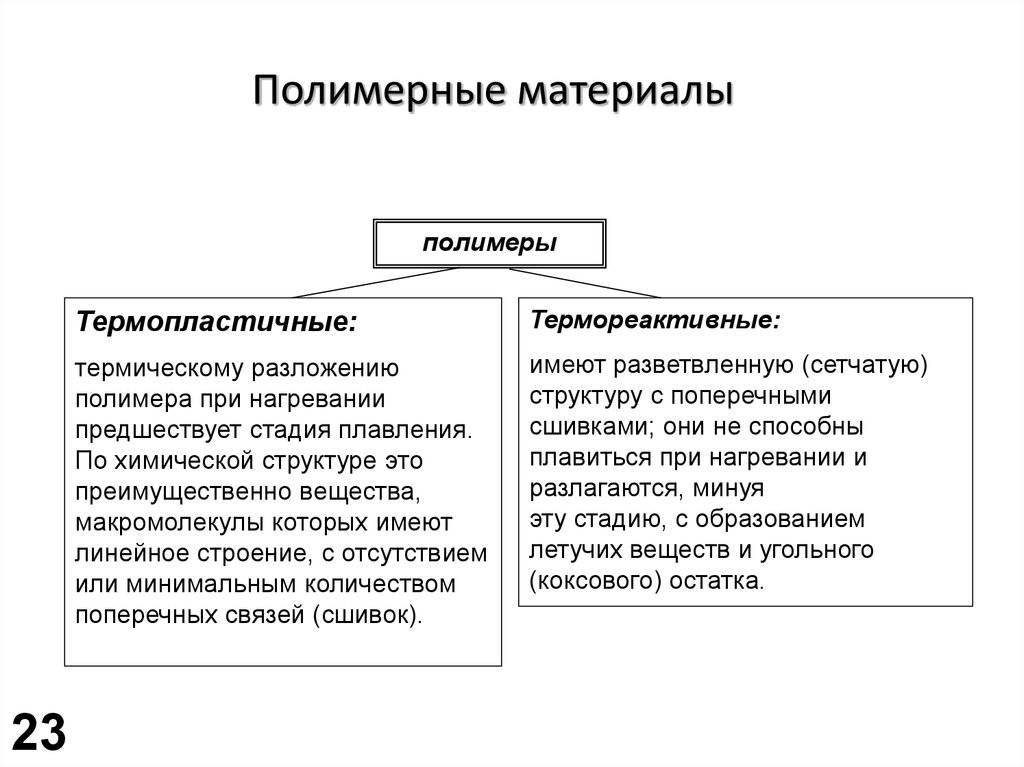

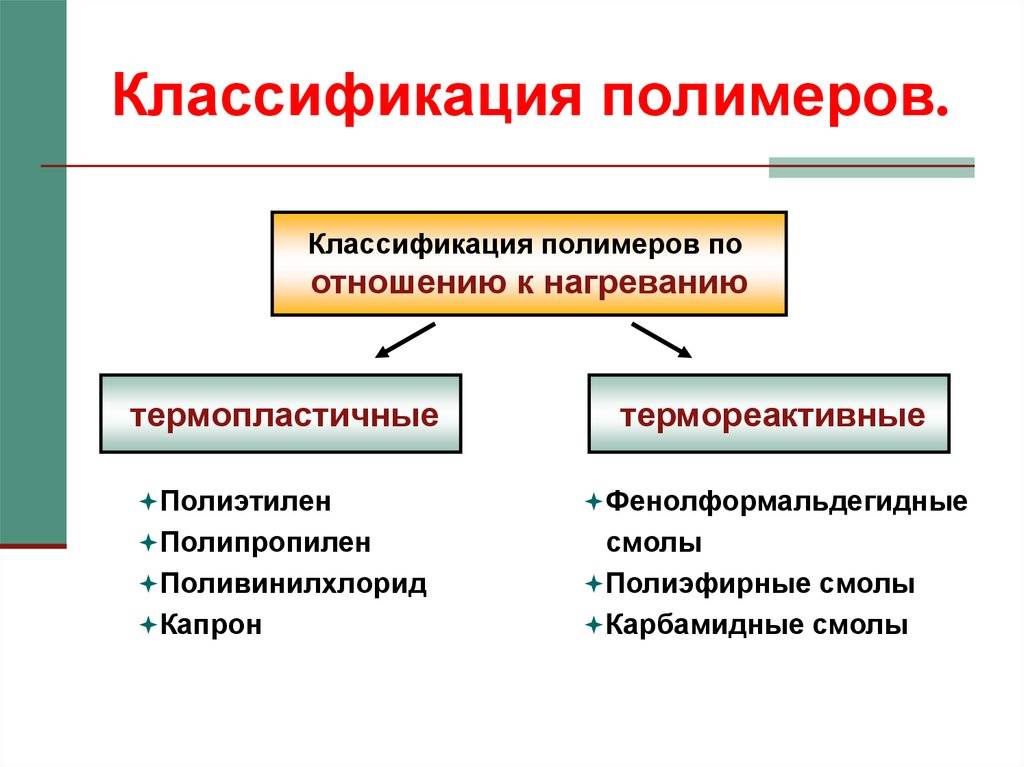

По реакции на термическое воздействие полимеры дифференцируют на:

- термореактивные;

- термопластичные.

Вещества первого типа представлены пространственными вариантами с жестким каркасом. При нагреве с ними происходит деструкция, некоторые загораются. Это обусловлено равной прочностью внутренних связей и связей цепей. Вследствие этого термическое воздействие ведет к разрыву как цепей, так и структуры, следовательно, происходит необратимое разрушение.

Термопластичные варианты представлены линейными полимерами, обратимо размягчаемыми при нагреве и отверждаемыми при охлаждении. Их свойства после этого сохраняются. Пластичность данных веществ обусловлена разрывом при умеренном нагреве межмолекулярных и водородных связей цепей.

Наконец, по особенностям строения органические полимеры подразделяют на несколько классов.

- Слабо- и неполярные термопласты. Представлены вариантами с симметричной молекулярной структурой или со слабополярными связями.

- Полярные термопласты. К данному типу относят вещества с несимметричной молекулярной структурой и собственными дипольными моментами. Иногда их называют низкочастотными диэлектриками. Ввиду полярности они хорошо притягивают влагу. Также большинство из них способны смачиваться. Данные вещества отличаются от предыдущего класса также меньшим электросопротивлением. При этом многие из полярных термопластов характеризуются высокими показателями эластичности, химической стойкости, механической прочности. Дополнительная обработка позволяет превратить данные соединения в гибкие резинообразные материалы.

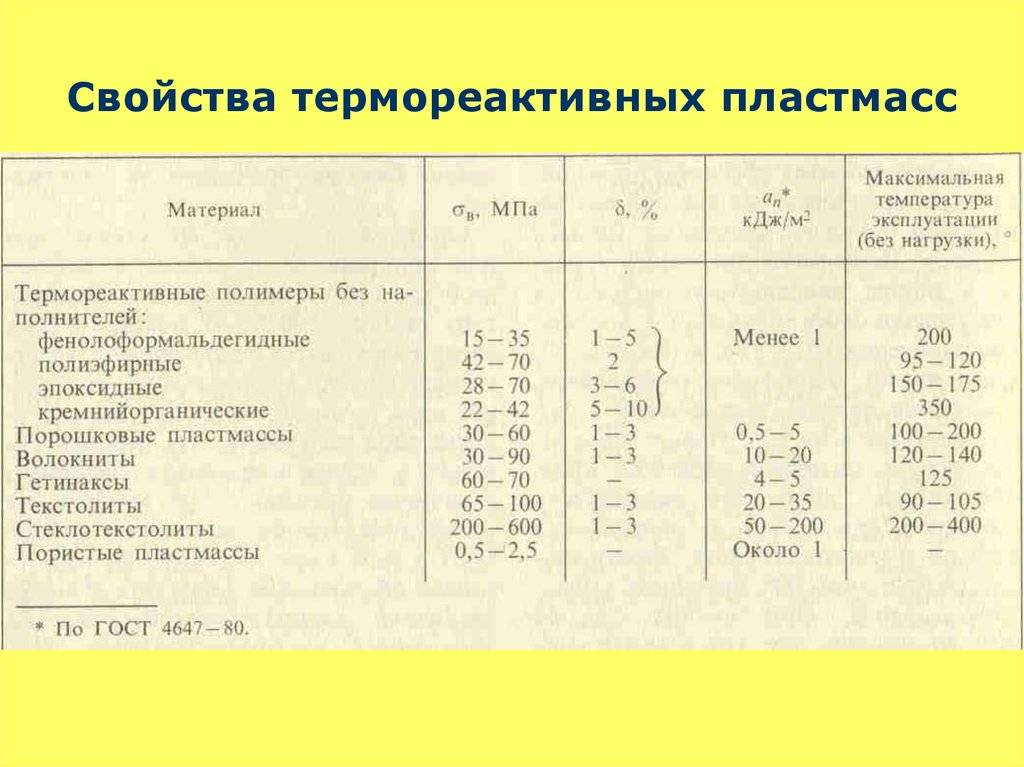

- Термореактивные полимеры. Как упоминалось выше, это вещества с пространственной системой ковалентных связей. Они отличаются от термопластичных вариантов твердостью, нагревоустойчивостью и хрупкостью, большим модулем упругости и меньшим коэффициентом линейного расширения. К тому же такие полимеры не подвержены воздействию обычных растворителей. Они служат основой для многих веществ.

- Слоистые пластмассы. Представлены слоистыми материалами из пропитанных смолой листов бумаги, стеклоткани, древесного шпона, ткани и др. Такие полимеры характеризуются наибольшей анизотропией характеристик и прочностью. Но они малопригодны для создания предметов сложной конфигурации. Применяются в радио-, электротехнике, приборостроении.

- Металлопласты. Это полимеры, включающие металлические наполнители в виде волокон, порошков, тканей. Данные добавки служат для придания специфических свойств: магнитных, улучшения демпфирования, электро- и теплопроводности, поглощения и отражения радиоволн.

Полиэтилен

Полиэтилен представляет собой прозрачный материал и считается самым распространенным полимером. Этот материал отличает высокая влагостойкость и газонепроницаемость. Он не пропускает воду, устойчив к кислотам, щелочам, солям и другим агрессивным элементам, хороший диэлектрик. Эластичность полиэтилена сохраняется даже при отрицательной температуре окружающей среды до отметки -70С градусов. Считается очень прочным и стойким материалом. Полиэтилен легко режется ножом, а при взаимодействии с огнем горит и одновременно плавится. К недостаткам также можно отнести слабую адгезию с минеральными соединениями и клеями, подверженность старению при попадании солнечного света и агрессивным факторам окружающей среды. При данных отрицательных фактах полиэтилен не теряет своих основных эксплуатационных свойств.

При изготовлении полиэтилена применяются термопластичные полимеры одного вида, а в результате различных обработок, получают совершенно различные по характеристикам типы полиэтилена. В зависимости от видов полимеризации различают три вида полиэтилена:

- Полиэтилен низкой плотности, получаемый при использовании высокого давления. Структура данного полимера имеет разветвленный вид, что обуславливает ее невысокую плотность и прочность, представляет собой мягкий и эластичный материал. Полиэтилен низкой плотности используется для изготовления пакетов для хранения пищевых продуктов, отходов и одежды, других упаковочных материалов. Из него изготавливают небьющеюся химическую посуду для лабораторий.

- Полиэтилен, производимый при среднем давлении и плотности. Получается при давлении в 5-40 атмосфер и температуре 130-140С. Также используется для изготовления упаковочных материалов большей плотности, не дорогой посуды, различный контейнеров и форм для пищевых и не пищевых продуктов.

- Материал, получаемый при низком давлении, и имеющий высокую плотность. Обладает улучшенной механической прочностью по сравнению с двумя другими видами полиэтилена. Изготавливается под давлением 5 атмосфер и при температуре +70С градусов. Из данного вида полиэтилена изготавливают пакеты, игрушки для детей, посуду, а также формы для воды и сыпучих продуктов, миски, тазики и прочую хозяйскую утварь. Также изготавливают водопроводные трубы, медицинские шприцы, детали механизмов, шланги, фитинги поливочных систем. С применением литья изготавливают вентили, краны, задвижки, зубчатые колеса, шестерни.

Читать также: Подключение вилки к духовому шкафу

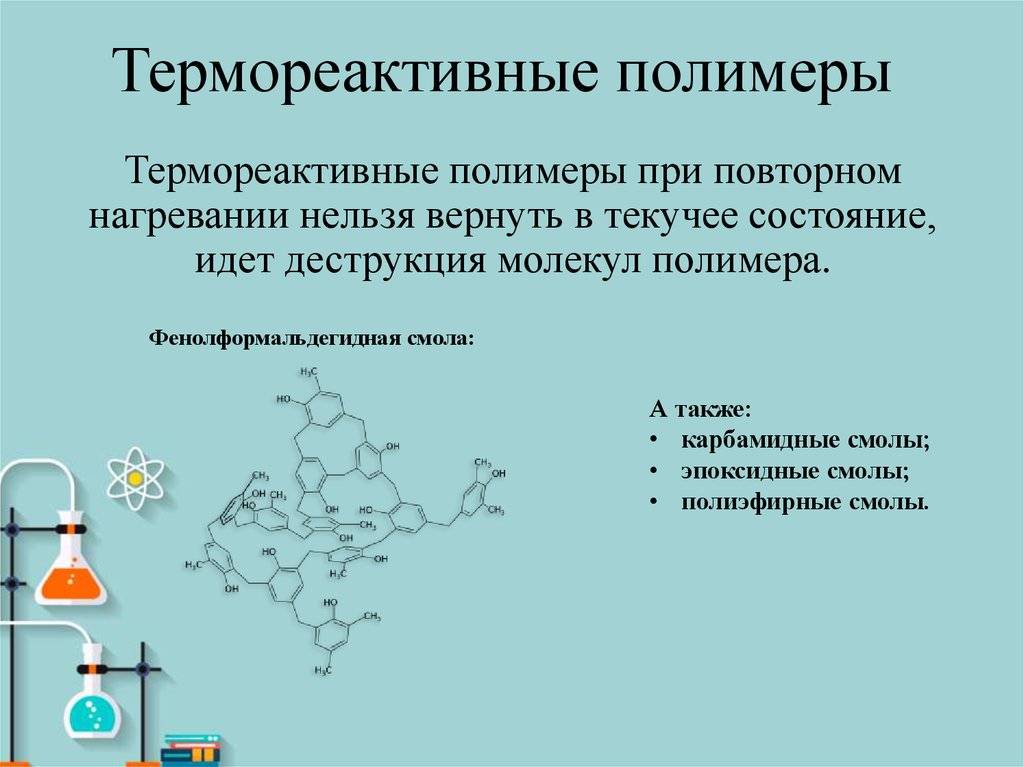

Фенолоальдегидные полимеры

Рассматривая синтетические полимеры следует начать обзор с фенолоальдегидной группы. Она стала производиться в начале 20 века. Применение термореактивных полимеров весьма обширно, что связано с их исключительными эксплуатационными качествами. https://www.youtube.com/watch?v=OkR5clCdK-Y Свойства термореактивных полимеров данной группы:

- Данный полимер получил самое широкое распространение.

- Характерная особенность заключаются в коричневом цвете.

- При добавлении определенных веществ можно получать новолачные и олигомерные смолы с самыми различными эксплуатационными качествами.

- Смолы при нагреве и отсутствии примесей хорошо плавятся. После этого в расплавленном состоянии вещество густеет и постепенно затвердевает, после чего повысить гибкость будет невозможно.

- В жидком состоянии многие обладают высокой токсичностью. Именно поэтому при их применении следует соблюдать определенные правила безопасности. Слишком высокая концентрация в сочетании с токсичностью может привести к довольно большим проблемам со здоровьем.

Данный термореактивный полимер зачастую применяется при производстве различных замазок или мастик, а также клея, которые отвердевает в холодном состоянии.

Данный термореактивный полимер зачастую применяется при производстве различных замазок или мастик, а также клея, которые отвердевает в холодном состоянии.

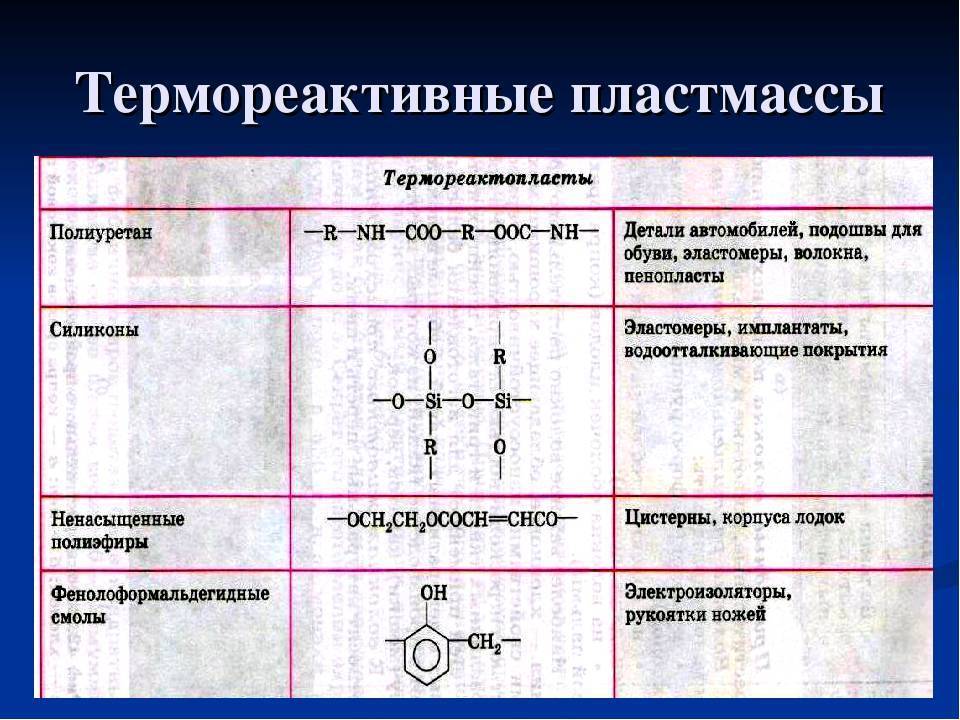

Термореактивный пластик

Термореактивный пластик составляет остальные 20% производимого пластика. Эти полимеры нельзя повторно расплавить и поэтому их сложно переработать. Иногда они измельчаются и используются в качестве наполнителя.

Эти пластики включают в себя:

- полиуретан (ПУ) используется в покрытиях, отделках, шестернях, мембранах, подушках, матрасах и автомобильных сидениях;

- эпоксидная смола используется в клее, спортивном инвентаре, электрооборудовании, автомобильном оборудовании;

- фенольные смолы используются в печах, ручках для столовых приборов, автомобильных запчастях, печатных платах.

Первоначально пластмассы получали из целлюлозы — основного материала всей растительной жизни. Сейчас сырье для пластмасс представляет собой в основном нефтепродукты, хотя, в последнее время, разрабатывается все больше видов пластмасс на основе растительных и животных материалов, так называемый биопластик.

(Просмотрели8 663 | Посмотрели сегодня 1 )

Другие распространенные термопластичные полимеры

Также можно выделить еще целый ряд полимеров, которые хорошо зарекомендовали себя в строительстве, робототехнике и производстве бытовых приборов, деталей и компонентов для них. Поливинилхлорид широко применяется при производстве пластмасс, используемых в конечных изделиях в строительстве: линолеум и декоративная плитка, водопроводные трубы, плинтуса, запасные части, шестеренки, и других подвижные детали бытовых приборов и техники.

Поливинилацетат – очень часто применяется в строительстве в виде связующих компонентов для лаков, красок, как пластификатор для цементных растворов. Фторопласт – считается фторсодержащим полимером. Материал широко применяются в электро- и радиотехнике, при производстве водопроводных труб, вентилей и кранов, бытовых и промышленных насосов, медицинских инструментов и техники, в криогенных емкостях для нанесения на поверхность. Из всего сказанного можно сделать вывод, что повседневно нас окружают изделия, техника, посуда и приборы, которые изготовлены или содержат в своей основе термопластичные полимеры. Такую популярность им придают эксплуатационные свойства, такие как твердость, стойкость к кислотам и щелочам, долговечность, универсальность и легкость в обработке, малый вес и большой диапазон рабочих температур.

Нейтральный цвет всех полимеров позволяет с легкостью окрашивать заготовки и конечный продукт в любую желаемую палитру. Это дает возможность подбирать готовые изделия из пластмасс под цвет комнаты и интерьера любой формы и сложности исполнения.

Характеристики

Термореактивные пластмассы обычно прочнее, чем термопласт материалы из-за трехмерной сети связей (сшивание), а также лучше подходят длятемпература применения до температуры разложения, поскольку они сохраняют свою форму, поскольку прочные ковалентные связи между полимерными цепями не могут быть легко разрушены. Чем выше плотность сшивки и содержание ароматических веществ в термореактивном полимере, тем выше устойчивость к термическому разложению и химическому воздействию. Механическая прочность и твердость также улучшаются с увеличением плотности сшивки, хотя и за счет хрупкости. Обычно они разлагаются перед плавлением.

Твердые пластмассовые реактопласты могут подвергаться остаточной или пластической деформации под нагрузкой. Эластомеры, которые являются мягкими и упругими или эластичными и могут деформироваться и возвращаться к своей исходной форме при снятии нагрузки.

Обычные термореактивные пластмассы или эластомеры нельзя растаял и меняют форму после отверждения. Обычно это предотвращает переработку с той же целью, за исключением использования в качестве наполнителя. Новые разработки, связанные с термореактивными эпоксидными смолами, которые при контролируемом нагреве и содержат сшитые сети, допускающие многократное изменение формы, как кварцевое стекло, путем обратимых реакций обмена ковалентными связями при повторном нагреве выше температуры стеклования. Существуют также термореактивные полиуретаны, которые обладают переходными свойствами и, таким образом, могут быть переработаны или переработаны.

Плюсы и минусы

Термореактивные полимерные материалы имеют очень и очень много минусов и плюсов. К плюсам можно отнести:

- Низкую цену. Необходимо учесть, что характерности производства аналогичных веществ дают возможность значительно уменьшить цену полимерных материалов.

- Низкая температура отвердевания считается дополнительным плюсом термореактивных полимерных материалов.

- Высокие впитывающиеся способности. Варианты термореактивных полимерных материалов встречаются фактически в каждой промышленной отрасли, могут связываться с прочими материалами.

- Малую исходную вязкость.

Есть очень и очень много минусов, которые необходимо рассмотреть:

- Происходит усадка после полного отвердевания.

- Процесс формования проходит в течении очень длительного времени.

- Растворители, отвердители и активаторы обладают очень большой токсичностью.

- Кратковременные сроки хранения. Анализируя термореактивные полимерные материалы необходимо учесть, что многие не можно хранить более полугода. В связи с этим необходимо всегда изучать инструкции по использованию.

Использование термореактивных полимерных материалов

Необходимо учесть тот фактор, что следует рассматривать плюсы и минусы каждой разновидности полимерных материалов отдельно. Связывают это с тем, что все разновидности обладают собственными некоторыми рабочими качествами. Рассмотрим все разновидности термореактивных полимерных материалов детальнее.

Ненасыщенные полиэфиры

Большое распространение получили полиэфирные полимеры ненасыщенного типа. Они представлены в виде вязких жидкостей, которые могут переходить в твердое состояние при введении определенного отвердителя. Большое распространение получили ненасыщенные полиэфиры в строительстве.

Данная группа делиться на две категории:

- Полиэфирмалеинатные смолы – растворы ненасыщенного типа, которые обладают высокой способностью сшивки. При смешивании определенных элементов получается твердая поверхность, устойчивая к механическому и химическому воздействию. Процесс отвердевания занимает несколько часов, полную прочность структура набирает в течение суток или большего срока.

- Полиэфиракрилаты – смолы олигомерного типа, которые в своем составе не имеют стирола. Следует учитывать, что эта группа материалов характеризуется высокими прочностными качествами и химической стойкостью. Для того чтобы повысить прочность этого вещества его армируют стекловолокном. За счет подобной модификации получают стеклопластик, который обладает исключительными эксплуатационными качествами.

Ненасыщенные полиэфиры получили большое распространение в строительстве, так как при их использовании изготавливают смеси наливных бесшовных полов, а также различных замазок и шпаклевок. К тому же, данная группа веществ применяется при производстве лакокрасочных материалов, которые нужны для защиты древесины.

Классификации полимерных материалов

Зависимо от происхождения полимеры разделяют на синтетические и природные. Несмотря на востребованность природных составляющих, материалы искусственного происхождения, которые производят на низкомолекулярной основе, благодаря синтезу, пользуются большим спросом.

Различия по химическому составу позволяет делить полимерные материалы на:

- неорганические, у которых нет однотипных соединений, при этом есть органические радикалы, в качестве дополнительных составляющих;

- элементоорганические полимеры, отличаются способностью удерживать в органическом радикальном соединении, атомы неорганики, хорошо сочетающихся с органикой;

- органические, которые используют, как основу для пластмассовых изделий.

Характерным отличием структуры, влияющим на свойства материала оказывает макромолекула. Ее вид позволяет разделить полимеры на:

- плоские;

- ленточного типа;

- разветвленной структуры;

- линейного характера;

- сетчатого типа;

- гребнеобразные полимеры;

- прочие виды.

По свойствам соединений звеньев, полимерные материалы делят по полярности, влияющую на растворимость материалов в разных средах. Ее определяют по разобщению положительных и отрицательных зарядов. Характера этих связей позволяет разделить полимеры на:

- гидрофильные;

- гидрофобные;

- амфильные.

Иначе говоря, можно отнести перечисленные категории к полярным, неполярным или смешанным. Кроме этого, полимеры имеют разные свойства при изменении температуры. Они бывают:

- термопластичные, имеющие свойство размягчения, при увеличении градуса, а при понижении – твердеют;

- термореактивные, подвержены разрушению структурных связей между звеньями.

Явным примером, подчеркивающим различие структуры, будет письмо, отправленное по почте, предварительно заклеенное в конверт. В процессе транспортировки, тщательно склеенные поверхности остаются невредимыми. Но стоит нагреть обработанное место на огне или с помощью раскаленного металлического предмета, как клей утратит свои свойства и конверт откроется.

Полимерные материалы делят на два типа: синтетический (искусственный) и огнеупорный. Синтетика встречается в различных сферах жизнедеятельности человека: в строительстве, промышленности, быту и даже – в одежде. Производство искусственного сырья началось в первые годы ХХ века. Первым запатентованным материалом была бакелитовая смола, которая при нагревании меняла форму.

Современные синтетические материалы подвержены влиянию огня и высоких температур, а некоторые из них могут воспламеняться. Чтобы избежать подобное используют добавки, а также синтезируют сырье с помощью хлора или брома. Галогенированный полимерный материал, который получается после обработки, при сжигании образует газ, способствующий повышению коррозии других материалов. Разнообразие структур полимеров по химическому составу позволяет разделить материалы на несколько видов, которые находят все большее применение в народном хозяйстве.

- Полиэтилен Известен по широко применяемой упаковке различного назначения. Свойства и низкая себестоимость сделала такие материалы популярными в разных отраслях. Различают полиэтилен низкого давления, который обладает прочной структурой молекул и высокого давления, с противоположными свойствами. Эти материалы имеют одинаковы по химическому составу, но различаются по структуре решетки.

- Полипропилен Прозрачный полимер изготовленный методикой экструзии с охлаждением методом полива или другим способом с раздувом. Не контактирует с маслами и жирами, не деформируется при температурных изменениях, пропускает водяные пары. Эти свойства материала применяются в пищевой и строительной отрасли.

- Поливинилхлорид Такие материалы с полимерной основой встречается реже других из-за способности быть хрупким и не эластичным. Был популярен в 60-е годы прошлого столетия, при сжигании образует диоксин. Современные материалы вытесняют эти полимеры за счет более высокой экологичности и улучшения структуры сырья.

- Полиолефин Благодаря разнообразному строению макромолекул, эти полимеры включает в себя составляющие элементы пропилена и полиэтилена. Более половины производимой полимерной продукции относят к полиофелинам. Стойкость к разрыву, нагреву и усадке, позволит в ближайшем будущем увеличить объемы изготовления этого сырья. Тем более, что экологичность, которой обладают такие материалы выше других полимеров, а при производстве и утилизации – не выделяет вредных веществ.

Фенопласты

Термореактивные полимеры на основе фенолоформальдегидных смол называются фенопласты. Несколько десятилетий назад это был один из самых популярных типов полимеров из всех. Сегодня фенопласты используются в узких отраслях, там, где не нашлось еще термопласта-заменителя, либо подходящий термопласт очень дорог.

Фенопласты классифицируют по виду смолы на резольные и новолачные, а по свойствам наполнителей на армированные (природными волокнами, стеклотканью, синтетическими волокнами, углеволокном, ткаными материалами, бумагой и т.п.) и дисперсно-наполненные (древесной или минеральной мукой, асбестом, коксом, углеродным порошком, каолином, стеклянным волокном, металлической пудрой и т.д.).

Фенопласты являются типичными термореактивными пластмассами, они имеют высокие физико-механические свойства устойчивость, прочность, коррозионностойкость, отличную электроизоляционность. Электротехника остается главной отраслью применения фенопластов, кроме того, они используются в качестве конструкционных, антифрикционных материалов и в других сферах.

Рис.2. Типичное применение фенопластов в электротехнике

Если дисперсно-наполненные фенопласты перерабатывают в изделия традиционными методами, такими как прессование, то армированные материалы имеют свои особенности. Их изготавливают главным образом по технологии пропитки волокнистых наполнителей полимерным связующим. Непосредственно изделия из армированных реактопластов получают при помощи намотки, выкладки и протяжки с последующей фиксацией формы изделия при помощи отверждения смолы. Очень часто фенопласты выпускают в виде полуфабрикатов – листов, прутков, пластин и т.п. для последующей механической обработки в конечные изделия.

Армированные фенолформальдегидные пластмассы производятся под известными всем именами текстолит, волокнит, стеклотекстолит и другими. Изделия из них используют в ответственных высоконагруженных узлах, работающих, например, в условиях сильных вибраций, ударных нагрузок, нагрузках на разрыв и изгиб и т.д. Они имеют широкое применение как заместители высоковольтных стеклянных и керамических изоляторов, в изготовлении корпусов приборов и другой техники, в передаточных механизмах, например редукторах и т.д.

Свойства и применение

Термопластичными называют полимеры, которые при нагревании переходят из твердого состояния в мягкое, тягучее, а при охлаждении снова принимают твердую форму. Данные элементы получают реакцией полимеризации. Эта реакция проходит под большим давлением и без применения примесей. Реакция полимеризации стала возможна только благодаря современной химии и специализированной аппаратуре. Получить данный процесс в естественных условиях невозможно.

Свойства термопластичных полимеров вызваны способом соединения мономеров – соединение осуществляется в одном месте, в одном направлении. Другими словами, молекулы соединены между собой в линию при линейном виде, и в виде нескольких линий, сплетенных в паутину, при разветвленной структуре.

Термопластичные полимеры хорошо плавятся, а также растворяются в реагентах и растворителях. При испарении растворителя материал твердеет и приобретает прежние свойства. Это качество применяется при производстве различных клеев, лаков, красок, герметиков, замазок и других строительных растворов, имеющих в своем составе полимеры.

Из термопластичных полимеров выделяют:

- полиолефины;

- полиамиды;

- поливинилхлориды;

- фторопласты;

- полиуретаны;

- поликарбонаты;

- полиметилметакрилаты;

- полистирол.

На основании полимеров, исходных веществ и способов обработки выделяют следующие окончательные продуты:

Самое широкое применение термопластичные полимеры получили в строительстве при изготовлении материалов для изоляции, органических стекол, пленок и покрытий различной плотности и толщины, тонких волокон, а также в качестве связующих основ для клеев, штукатурок и теплоизоляционных материалов.

Из полимеров изготавливают бутылки и различные по форме сосуды, тару, трубы, детали машин оргтехники, компьютеров и электронного оборудования. А также используют при производстве напольного покрытия — линолеума, плитки, плинтусов, отделочных декоративных пленок, настенных панелей и пластика.