Сложности сварки меди с нержавейкой

Наличие водорода и его выход в атмосферу имеет влияние на конечный результат сварки с нержавеющей сталью. Он может вызвать пористость меди и в дальнейшем образовать трещину в сварочном шве. Растворимость водорода зависит от температуры и парциального давления в атмосфере защитных газов. В процессе кристаллизации водород в меди растворяется в два раза быстрее, чем в другом железе.

Сера в меди присутствует до 0,1%, растворяется в жидком виде, но нерастворима в твердой меди. На качество сваривания не имеет существенного влияния.

Из-за перечисленных выше свойств существуют определенные сложности сварки меди с нержавеющей сталью:

- Разный химический состав. Водород и кислород, присутствующие в меди, может существенно снизить качество сварочного шва.

- Разные коэффициенты теплопроводности (у нержавеющей стали он намного ниже).

- Разный температурный режим плавления: нержавейка плавится при 1800 оС, а медь при 1085 оС, активно вступая в реакцию с атмосферными газами.

- Коэффициент растворения меди в нержавейке имеет максимум 0,4%.

- В процессе формирования сварочного шва между сталью и медью формируется резкая граница из-за перенасыщения вкраплений из стали.

- Есть вероятность образования в стали слоя с микротрещинами, которые будут заполнены медью. Для избежания этого необходимо сварочную дугу немного перемещать на медную деталь: таким образом в область шва подается расплав меди.

Проще выполнить сваривание нержавейки с чистой медью, чем с дополнительными включениями. Встречается такой состав без примесей реже, поэтому выбор свариваемого способа и основная технология процесса сварки такая же, как и для других цветных металлов.

Что такое припой?

Припой – это незапятнанный сплав либо термопластичный сплав из нескольких компонент. Предназначается для соединения медных деталей в общую целостную сеть.

Под действием больших температур припой плавится, распространяется по зоне обработки и герметизирует поверхность. Опосля окончательного остывания на трубном материале появляется крепкий, ровненький шов без погрешностей

Разработка стыковки 2-ух фрагментов, проведенная по такому принципу, именуется пайкой.

Посреди главных плюсов методики стоит выделить:

- соединение без деформации;

- сохранение начальной формы обрабатываемых деталей;

- отсутствие всякого внутреннего напряжения;

- хорошая крепкость и высочайший уровень плотности сделанного шва;

- устойчивость скрепленной области к различным температурным режимам, включая интенсивное прогревание;

- обычное разъединение шовных участков в случае появления потребности поменять формат системы.

Проводят пайку особым оборудованием – паяльничком, газовой горелкой либо паяльной лампой. Конкретно перед работой зону кропотливо зачищают от поверхностных изъянов и технических масел, и лишь позже приступают работе.

Процесс соединения трубных фрагментов осуществляется просто и стремительно, но просит неотклонимого соблюдения правил простой сохранности. Во избежание заморочек и получения травм, на руки необходимо надеть плотные рабочие перчатки, лицо и глаза закрыть особыми очками либо маской, а одежку защитить плотным фартуком. Это убережет мастера от потенциально вероятных злосчастных случаев.

Для пайки в бытовых критериях почаще всего употребляют паяльничек. Горелку либо лампу используют там, где мощностных способностей паяльничка не хватает либо требуется соединить детали большенный толщины и впечатляющей массы

Газовая сварка

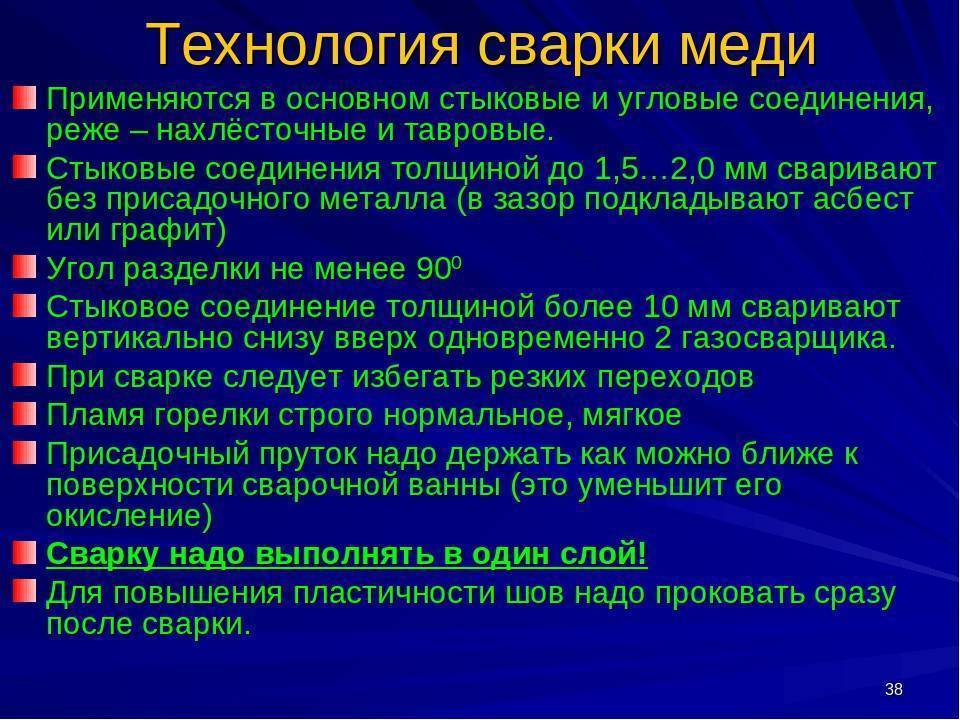

При единичном производстве и ремонтных работах рекомендуется использовать газовую сварку, в процессе которой осуществляется подогрев и начальная термическая обработка изделия. Невысокие температурные градиенты уменьшают воздействие сварочного термического цикла на металл в зоне сварки (шов, зона термического влияния). Возможно раскисление и легирование металла через присадочную проволоку. Газовую сварку можно применять как для чистой меди, так и для ее сплавов.

Газовая горелка — тепловой источник малой сосредоточенности, поэтому для сварки меди желательно использовать ацетилено-кислородную сварку, обеспечивающую наибольшую температуру ядра пламени. Для сварки толщин более 10 мм рекомендуется применять две горелки, из которых одна используется для подогрева, а вторая для образования сварочной ванны.

Для сварки меди и бронз используют нормальное пламя β = vO2/vC2H2 =1,05÷1,10, а для сварки латуней β= 1,3÷1,4 (с целью уменьшения выгорания цинка).

Раскисление металла сварочной ванны, несмотря на защиту от окружающей среды продуктами сгорания, производится извлечением закиси меди флюсами или введением раскислителей через присадочную проволоку.

Сварочные флюсы для меди содержат соединения бора (борная кислота, борный ангидрид, бура), которые растворяют закись меди, образуя легкоплавкую эвтектику, и выводят ее в шлак. Кроме соединений бора, флюсы могут содержать фосфаты и галиды (табл. 27.1).

Флюсы наносят на зачищенные и обезжиренные свариваемые кромки по 10—12 мм на сторону. Дополнительно их можно вносить с помощью присадочного металла, на который наносят покрытие из компонентов флюса и жидкого стекла с добавками древесного угля . При сварке алюминиевых бронз в состав флюса надо вводить фториды и хлориды, растворяющие Аl2О3, который получается при окислении алюминия в составе бронзы.

При сварке Сu толщиной до 3 мм разделку кромок не производят, в качестве присадочной проволоки используют медь Ml или М2, так как медь не успевает существенно окислиться. При больших толщинах применяют присадочную проволоку, легированную раскислителями. При сварке медных сплавов состав присадочной проволоки должен совпадать с составом основного металла. При сварке латуней следует применять кремнистую латунь ЛК80-3. Медь больших толщин сваривают в вертикальном положении. После сварки осуществляют проковку в подогретом состоянии (до 300—400 °С) с последующим отжигом. При проковке получается мелкозернистая структура шва и повышаются его пластические свойства.

При правильно выполненной сварке и последующей проковке сварные швы имеют прочность σв= 166÷215 МПа и угол загиба 120—180°.

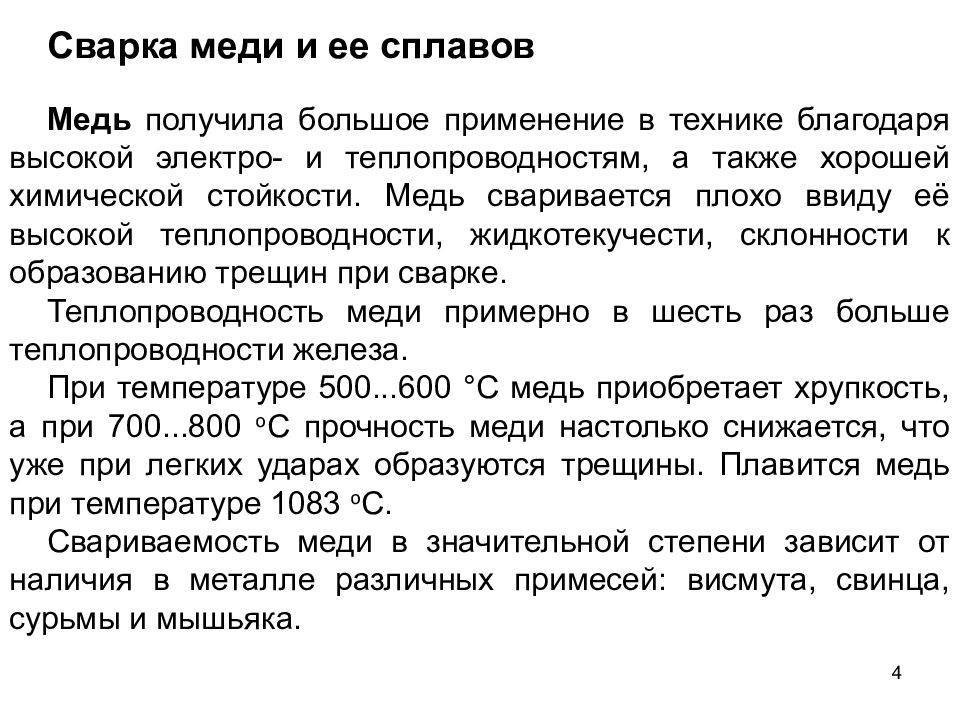

Особенности сварки меди и ее сплавов

Сложность работы с этим металлом обусловлена рядом негативных свойств:

- Высокая химическая активность, особенно при нагреве, приводит к быстрому появлению на поверхности оксидной жаропрочной пленки. Если ее частицы попадут в шов, то станут причиной образования трещин.

- Из-за высокого коэффициента температурного расширения, сварное соединение при усадке в процессе остывания может деформироваться и растрескаться.

- При нагревании медь начинает активно насыщаться водородом, от которого остаются поры, и кислородом, окисляющим поверхность.

- Быстрый нагрев и охлаждение делает соединение хрупким.

- Из-за высокой текучести осложняется создание надежных вертикальных и потолочных швов.

- Для компенсации высокой теплопроводности работа проводится большим током. Иначе из-за быстрого рассеивания тепла появятся наплывы, подрезы и другие дефекты.

Марки электродов для сварки меди и состав защитных покрытий для них

Для дуговой сварки меди применяют покрытые электроды. Распространённые марки электродов и состав защитных покрытий для них представлен в таблице: Компоненты покрытия

| № состава и марка электродов | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| К-100 | ЗТ | Комсо- молец | ММ3-2 | — | — | ОЗЧ-1 | ОЗМ-1 | ММ3-1 | ||

| 1-ый слой | 2-ой слой | |||||||||

| Плавиковый шпат | 10 | 32 | 10 | 30 | 82 | 12,5 | 7,5 | 12,5 | 30 | 32 |

| Полевой шпат | 12 | — | 12 | 14 | — | — | — | 15 | 20 | — |

| Железный порошок | — | — | — | — | — | — | 50 | — | — | — |

| Гранит | — | — | — | — | — | 15 | — | — | — | — |

| Кремнистая медь | 20 | — | — | — | — | — | — | 25 | — | — |

| Ферротитан | — | — | — | — | — | — | 6 | — | — | — |

| Диоксид титана | — | — | — | — | 8 | — | — | — | — | — |

| Ферромарганец | 38 | — | 50 | — | — | 47,5 | 2,5 | 47,5 | — | — |

| Марганцевая руда | — | 17,5 | — | — | — | — | — | — | 5 | 17,5 |

| Серебристый графит | — | 16 | — | 8 | — | — | — | — | — | 16 |

| Ферросилиций (Si=45%) | — | 32 | 8 | — | — | 25 | 2,4 | — | — | 32 |

| Алюминий (порошок) | — | 2,5 | — | — | — | — | — | — | — | 2,5 |

| Кварц | — | — | — | — | — | — | 4,5 | — | — | — |

| Мрамор | — | — | — | — | 10 | — | 27 | — | — | — |

| Поташ | — | — | — | 5 | — | — | — | — | — | — |

| Симанал* | — | — | — | 43 | — | — | — | — | 20 | — |

| Криолит | — | — | — | — | — | — | — | — | — | — |

| Сумма, % | 80 | 100 | 80 | 100 | 100 | 100 | 100 | 100 | 75 | 100 |

| Жидкое стекло, % | 20 | замес | 20 | замес | замес | замес | замес | замес | 25 | замес |

| Примечания. Состав покрытия №3 является модификацией основного покрытия №1 для электрода К-100, применяемый в случаях, когда отсутствует кремнистая бронза. *Симанал является раскислителем, он содержит 27-30%Al, 31-35%Si, до 0,2%C, до 0,5%Р |

Особенности применения электродов различных марок для сварки меди

При выборе электрода для сварки меди, стоит учесть особенности той или иной марки, указанной в таблице. Электроды № 1,2,3,4 и 6 с медным стержнем в 3-4 раза снижают тепло- и электропроводность металла сварного шва. И если от сварного соединения требуются высокие значения тепло- и электропроводности, то такие электроды применять не следует.

Электроды №5 изначально разработаны для сварки стали. Но они обеспечивают неплохое качество при дуговой сварке меди электродами с медным стержнем марки М1, М2 или М3.

Электроды №6 разработаны для сварки меди большой толщины (свыше 20мм) медными электродами.

Электроды №7 с медными стержнями выпускаются для сварки чугуна. Но они показывают хорошие результаты и при сварке средних толщин меди, обеспечивая хорошую прочность и плотность сварного шва. Однако их не используют для конструкций из меди, в которых требуется высокая тепло- и электропроводность.

Электрод №8 (ОЗМ-1) имеет одинаковый химический состав с электродом №1 (К-100) и лишь пересчитан по процентное содержание компонентов, исключая жидкое стекло.

Электрод №9 (ММЗ-1) имеет сложное, двухслойное покрытие. Но практические результаты показали, что никаких преимуществ он не даёт. Вместо него лучше использовать элетрод №4 (ММЗ-2), которые дешевле, обеспечивает лучшие результаты и пригоден для сварки меди на переменном токе.

Для сварки медных изделий, к конструкциям которых предъявляются высокие требования по тепло- и электропроводности, лучше всего применять угольные электроды.

Скрепление с помощью дуговой сварки

Чтобы получить качественные швы, на производстве и в домашних условиях довольно часто используется электросварка. Работы выполняются при помощи угольных, несгораемых вольфрамовых и молибденовых, медных или бронзовых электродов. Для защиты от образования закиси меди применяют специальный флюс или покрытие, которые под воздействием высокой температуры образуют защитную атмосферу.

Общие особенности выполнения работ:

Сварка медных изделий требует большей силы тока, чем при работе со сталью.

- применяют силу тока большую, чем при работе со сталью;

- предварительно проводят зачистку кромок до металлического блеска или протравку их азотной кислотой с дальнейшим промыванием с помощью воды;

- детали соединяют плотно, чтобы не образовывались зазоры;

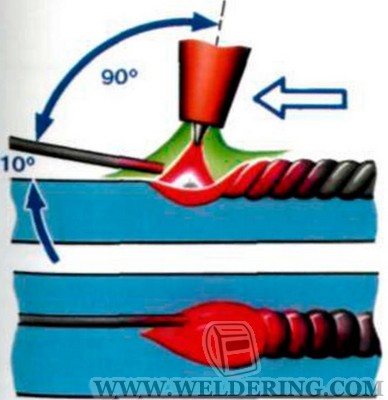

- края раскрывают на 90°;

- края листов, толщина которых составляет от 1 до 3 мм, отбортовывают, присадочная проволока не применяется;

- при толщине больше 6 мм детали перед свариванием нагревают до 300-400°С;

- после работы швы и переходные зоны проковывают, причем металл до 6 мм проковывают холодным, толще – при нагреве до 200-300°С, выше нагревать нельзя, так как металл становится хрупким;

- затем детали отжигают, нагревая до 550-600°С, а затем быстро охлаждая в холодной воде.

Применение угольных электродов

Режим работы:

| Толщина меди, мм | 1 | 2 | 4 | 6 | 12 |

| Диаметр электродов, мм | 4 | 6 | 6 | 8 | 9 |

| Ток, А | 135-180 | 195-200 | 250-330 | 315-430 | 420-550 |

Применяют постоянный ток прямой полярности, напряжение которого 40-55 В, дуга при варке должна составлять 10-15 мм. Сварку проводят без задержек максимально быстро, с применением проволоки из чистой (электролитической) меди или бронзы, содержащей примесь фосфора. Наклон электрода должен составлять 70-80°, прутка – 30°. Присадку нельзя опускать в сварочную ванну, ее надо держать между электродами и деталями, чтобы расплавленная медь скапывала в шов.

Состав защитных флюсов

| Номер флюса | 1 | 2 | 3 | 4 | |

| Процентное содержание | Борная кислота | __ | 50 | 10-20 | __ |

| Бура прокаленная | 100 | 50 | 60-70 | 50 | |

| Фосфорнокислый калий | __ | __ | __ | 15 | |

| Кремниевая кислота | __ | __ | __ | 15 | |

| Древесный уголь | __ | __ | __ | 20 | |

| Поваренная соль | __ | __ | 20-30 | __ |

Использование электродов из металла

Электроды для сварки используются из меди или бронзы.

Для сварки меди и ее сплавов применяются электроды, изготовленные из меди или бронзы, на которые нанесено покрытие из раскислителя.

Чтобы обратная сторона шва формировалась лучше, выполняется сварка на медной подкладке. Толщина листов при данном методе должна составлять не больше 4 мм. Нужно также внимательно следить, чтобы расстояние между подкладкой и деталями составляло не больше половины миллиметра.

Легче варить детали, насыпая под шов в канавку подкладки тот же раскислитель, из которого сделано покрытие электродов.

Режим работы

| Диаметр электродов, мм | 3 | 4 | 5 |

| Сила постоянного тока, А | 90-110 | 120-140 | 170-190 |

Применяют обратную полярность тока. Работа выполняется быстро, дуга должна быть минимальной, применяемый флюс марки ММЗ-2.

Содержание в меди кислорода при варке металлическими электродами должно быть не более 0,01%, если его больше, то соединение выполняют при помощи угольных электродов.

Скрепление выполняют, также используя вольфрамовые и молибденовые электроды для сварки меди и ее сплавов с применением среды защитных газов (аргона, азота, аргоно-гелиевой смеси).

Одной из разновидностей соединения является контактная сварка меди. При этом способе на соединяемые детали воздействуют током, нагревая место стыка, и давлением электродов, пластически деформируя зону соединения. Применяется преимущественно на промышленных предприятиях для автоматизации массового или серийного производства однотипных изделий.

Немного теории

Медь и её сплав (бронза и никель) ввиду электро- и теплопроводности, антикоррозийности используется во многих отраслях. Точка плавления материала 1083°C. Теплопроводность чистой меди в 2 раза больше по сравнению с алюминием, поэтому, при сварке аргоном необходим хороший разогрев металла. Медь и сплавы подразделяются на несколько марок. Для получения качественного сварного соединения, лучше применять раскисленную или бескислородную медь, в них мало кислорода.

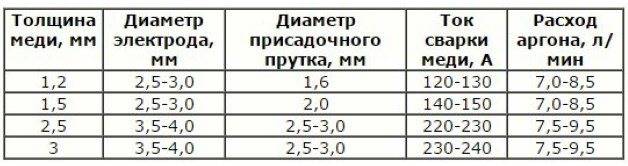

Основные присадочные составы для сварки меди аргоном представленны в таблице.

Но на практике, обычно используются аналогичные металлы по составу (что найдется в домашней мастерской).

Также, для лучшего расплава и сплавления металла, применяются прутки с тонким покрытием слоя флюса.

Подготовка материала (очистка)

Сварка меди аргоном не может выполняться без тщательной очистки материала. Берется любой абразивный инструмент и сварное место зачищается до блеска. Далее с помощью любого растворителя обезжиривается материал.

Подготовка материала — это важная процедура

Подойдите ответственно к очистке медных изделий — это влияет на качество соединения.

Чтобы не было деффектов (несплавление, шлаковые включения), выполняйте предварительный нагрев материала до температуры 350-600°C. Разность температуры зависит от основного металла, присадочного и разделки кромок. Определяется опытным путем.

Видео: как подготовить трещину у газового медного радиатора для сварных работ.

Сварка аргоном (режим TIG)

Эта технология по заверениям сварщиков самая лучшая, швы получаются аккуратными и прочными. Сварка меди аргоном выполняется вольфрамовым электродом на постоянном токе. А вот, при сплаве алюминиевой бронзы, соединение лучше производить на переменном токе.

Настройки тока аппарата подбираются в зависимости от толщины изделия и диаметра электрода. Таблица в помощь:

Кроме аргона, можно использовать азот, гелий и их смеси в составе защитных газов. Все перечисленные газы имеют свои плюсы и минусы. Но аргон, все же более востребован для сварочных работ.

Присадочные прутки подбираются по составу материала. Но обычно, в домашней мастерской, применяются медные провода добытые из электрических кабелей или трансформатора. Предварительно, медная жилка очищается от лака наждачкой и обезжиривается растворителем.

Хорошо, если добытая присадочная проволока будет с меньшей температурой плавления, чем приготовленное к сварке изделие.

Некоторые советы бывалых сварщиков:

- присадку всегда ведите перед горелкой;

- сварка аргоном для толстой меди может выполняться без присадочной проволоки;

- горелку рекомендуется вести зигзагами для обеспечения лучшего сцепления металла;

- тонкий материал, чтобы не было прожогов, необходимо варить короткими швами с перерывами;

- если аппарат без функции «заварка кратера», то горелку нужно отводить постепенно (удлиняя дугу);

- сварка аргоном производится в вертикальном и горизонтальном положении шва.

Видео: нагрев и соединение меди.

Сварка медных труб

При соединении медных труб аргоном, ток выставляется небольшой. Сварка ведется медленно, отдельными кусочками шва, с перекрытием не менее 1/3. Присадочная проволока расталкивается боковыми движениями горелки. Принцип простой:

- капнуть — растянуть;

- ещё раз добавить и растянуть.

Самый лучший вариант, иметь аппарат с функцией импульсной сварки. Ток можно выставить побольше, чтобы присадочный материал расплавлялся быстро. Время между импульсами настраивать так, чтобы медь после подачи импульса успевала остыть (защита от прожога). Также правильно настраивайте время функции — «заварка кратера».

P.S. Сварка медных труб или плоских изделий для каждого материала требует подбора тока методом тыка. Желательно пробы проводить на схожих по составу материалах. Не надо портить деталь, которую надумали сваривать.

Правильно выбранный ток, должен осуществлять хороший нагрев и проплавление медного изделия. Дыр и пор не должно быть. Удачи в освоение техники!

Медные материалы применяются в условиях с повышенными требованиями пластичности, стойкости к воздействию коррозии. Сварка меди производится при использовании различными сферами производства, декоративных деталей ввиду повышенных эстетических свойств. Теплопроводность материала в два раза выше алюминиевых сплавов, существует множество способов стыкования медных изделий. Современные технологии позволяют избежать при работе горячих трещин, пористых образований и других несоответствий стандартам.

Ручная дуговая сварка

Ручная дуговая сварка, если она для данного металла целесообразна, имеет преимущество в технико-экономическом плане. Режим ручной сварки характерен достаточно высокой производительностью при наличии навыков у сварщика. Если быть более точным, то к дуговой сварке можно отнести не только работы в режиме MMA. Это и автоматическая сварка под флюсом, а также сварка в среде защитного газа. Но традиционно принято ручную дуговую сварку рассматривать, как отдельный вид работы.

Перед подготовкой следует уделить внимание выбору метода разделки кромок. Если толщина металла варьируется в пределах от 6 до 12 мм, то кромки разделываются под углом 60-70° градусов друг к другу

При наличии подварочного шва с противоположной стороны угол между кромками уменьшается до 50° градусов. Зазор между кромками должен составлять 2% от длины шва. Возможна сварка и без раздвигания листов. В этом случае заготовки предварительно прихватываются в участках, расположенных на расстоянии 30 см друг от друга. Не необходимо помнить, что при отсутствии зазора обычно происходит перегрев металла с последующим образованием трещин.

Если толщина заготовки превышает 12 мм, то рекомендуется произвести Х-образную разделку кромок. Она пригодна для двусторонней сварки. Но такой способ разделки достаточно сложен, поэтому можно оставить М-образную разделку, но следует помнить, что возрастет расход электродов и придется применять подкладки. Предварительный прогрев подразумевает доведение температуры кромок до значения 300-400°C градусов.

Ручная дуговая сварка меди осуществляется покрытыми электродами. Защитное покрытие электродов препятствует окислению шва, стабилизирует дугу и предотвращает пористость. В качестве электродного стержня выступает медная проволока. Она может содержать легирующие примеси (кремний, марганец). Допускается использование бронзовых стержней БрКМц3-1(CuSi3Mn1) или БрОФ4-03. Подобные стержни при сварке легируют медь кремнием, марганцем или фосфором, а также производят раскисление металла. К популярным маркам можно отнести такие, как «Комсомолец-100» и серию «АНЦ/ОЗМ».

Сварка меди и ее сплавов ведется при постоянном токе с обратной полярностью. Использование переменного тока теоретически возможно, однако не дает желаемой стабильности дуги. Также при переменном токе наблюдается разбрызгивание метала. Чтобы правильно выбрать режим сварки, необходимо пользоваться специальными таблицами. Ориентироваться можно на следующие показатели:

- толщина детали – 2 мм, диаметр электрода – 3 мм, сила тока – 120 А;

- толщина – 3 мм, диаметр – 4 мм, сила тока – 160 А;

- толщина – 5 мм, диаметр – 6 мм, сила тока – 300 А;

- толщина – 10 мм, диаметр – 8 мм, сила тока – 400 А.

Чем больше толщина заготовки, тем в большей степени возникает необходимость ведения сварки в несколько слоев. Тонкие листы свариваются за один проход. Технология наложения шва имеет свои особенности. Она выполняется участками по 200-300 мм. Будущий шов делят в соотношении 1 к 2. Сначала в одном направлении заваривается наибольший участок, а затем во встречном направлении – меньший. Практика показывает, что подобная технология повышает качество соединения и избавляет от трещин.

Отдельные модели

ОЗБ -3

Площадь использования этой марки достаточно широка, то есть вы можете использовать её для сварки бронзы так же как для сварки меди, её сплавов

Главное в нем это его покрытие. Советуется использовать такой вид внизу, с использованием постоянного тока.

ОЗМ-2

Такой вид достаточно специализирован, поскольку используется только для работы с чистой медью без любых до мешок или же других цветных металлов. Тонкие участки металла можно не нагревать перед началом сварки.

Материал расходуется со средней скоростью. Что бы например заплатить около 1 километра вам будет достаточно полутора килограммов электродов-это не много и не мало.

ESAB OK 94.25

Ну а теперь приступим к разбору импортного производителя. Мы бы хотели рассказать, а разновидности одной заграничной фирмы, как ESAB, которая уже давно заняла наш рынок. Но их продукция интересует не только специалистов, но также аматеров в этом деле.

Линия ESAB OK 94.25 является достаточно универсальной, одинаково удобной для сварки разных видов цветного металла.

Вы можете заварить нею мед, её не чистые сплавы, бронзу латук и так же множество других цветных металлов.

У них есть своя особенность, что качественной обличает её от других. Ним вы можете направить цветной металл на стальное покрытие, чтобы избежать коррозии стали. Если вам нужно проварить толстые участки, то лучше всего все таки прогреть нужное место.

ESAB OK 94.35

Такая марка уже не настолько разноплановая, но конечно имеет и свои особенные плюсы. У него качественное покрытие из рутила, это обеспечивает дуге непрерывное горение и также делает её легковоспламеняющийся.

Вы можете сварить медь, никель. Наиболее популярен, продуктивен он при наплавке бортов. Металл, что на плавиться отлично защищает от коррозии. Он прост в использовании, подойдёт для работы новичков.

ESAB OK 94.55

Они немного отличаются, от тех, про которые мы вам уже рассказали. Главным моментом при работе с ними остаться покрытие, Так что в освоении для новичков такая марка достаточно сложна и лучше начать с чего-либо по проще.

Также особенность в том, что, чтобы получить высокое качество работы нужно работать с короткой дугой.

А для не опытных сварщиков это очень не простое задание. Существуют рекомендации по поводу шва, их лучше делать внахлёст и короткими отрезками. Такая марка годиться для сварки и направления латука, меди, бронзы.

Ещё такой электрод тонкий от 2 до 4 миллиметров, там что с ним можно выполнять более тонкие работы.

ZELLER 390

В таком виде марки как в предыдущем главное-это покрытие. Такая марка точно должна удивить опытных, часто практикующих специалистов. В магазинах существует большой ассортимент до длиннее и диаметру. Длина есть в промежутке 300-450 миллиметров.

А диаметр начинается от 2,5 и заканчивается 5 миллиметрами. Если вы варите электродами 2,5 миллиметра сила тока не должна превышать 10 Амперов. Если же 3 миллиметра, то 130 Ампер, и для 4 миллиметров не выше 170 Амперов, для 5 – до 200 Амперов.

Такие швы не подвергаются коррозиям, качественны и будут держаться много лет. Также можно поговорить по электроды для контрактной сварки. Это такие медные концы, что нужно приспособить к аппарату, они будут проводить ток. Их изготовляют из чистой меди.

Трудности во время сварки

Для качественного выполнения работ нужно точно выяснить, в чем заключается сложность при сварке меди. Выполнить процесс качественно мешают следующие особенности металла:

- высокая теплопроводность, которая выше в 6 раз по сравнению с железом;

- большая текучесть, превышающая такую же характеристику устали в 2 раза;

- активное окисление, которое сопровождается образованием закиси меди;

- хорошая растворимость в другом расплавленном металле, что способствует появлению трещин;

- высокая способность поглощать водород и кислород, в результате которой шов становится пористым.

Провести качественные работы также мешает существенные коэффициент линейного расширения мидии. По сравнению со сталью он в 1,5 раза больше. Из-за него возникают напряжения и деформации.

Способы сварки меди

Негативные свойства меди, препятствующие сварке, обходят многими способами, применяя различные расходные материалы и оборудование. Не все можно применить в домашних условиях, но некоторые вполне доступны.

Сварка меди аргоном

Этим способом выполняют сварку меди полуавтоматом или ручным аргонодуговым методом. Работа проводится постоянным током прямой полярности. Его величина устанавливается из расчета, что на каждый миллиметр толщины нужно 100 А. Значение можно корректировать в процессе работы в зависимости от состава металла. При сварке меди аргоном расход газа не должен превышать 10 л/мин.

В качестве присадочной проволоки можно использовать медные провода или жилы кабеля, очищенные от изоляции и лака. Ее подают по краю сварочной ванны впереди электрода, чтобы при плавлении металл не прилипал к нему. Для заготовок толщиной меньше 0,5 см предварительный подогрев не нужен.

Чаще всего выполняют сварку меди угольными электродами, так как вольфрамовые приходится часто менять. Заготовки толщиной больше 1,5 см соединяют графитовыми электродами. Допустимый вылет электрода не больше 7 мм, длина дуги 3 мм. В отличие от других способов сваркой меди аргоном можно качественно соединять вертикальные стыки.

https://youtube.com/watch?v=CCtzyoyn120

Газовая сварка

Для этой технологии не требуется сложное оборудование как для аргонодуговой. Достаточно горелки и баллона с ацетиленом. Чтобы обеспечить нормальное протекание процесса, потребуется расход газа 150 л/час для заготовок толщиной до 10 мм, свыше ― 200 л/час. Для замедления остывания заготовки с обеих сторон обкладывают листовым асбестом. Диаметр присадочной проволоки выбирается равным 0,6 толщины металла, но не более 8 мм.

Выполняя газовую сварку меди, пламя направляется перпендикулярно к стыку. При этом нужно следить, чтобы проволока плавилась раньше основного металла. Чтобы снизить вероятность появления горячих трещин, работу проводят без остановок. Завершенный стык проковывают без нагрева, если детали тоньше 5 мм, или при температуре 250⁰C, когда толще. Затем проводят отжиг при 500⁰C и быстро охлаждают водой.

Ручная дуговая сварка

Этим способом соединяют заготовки толщиной больше 2 мм, используя плавящиеся электроды и постоянный ток обратной полярности. Процесс практически не отличается от сварки стали, только электрод ведут без поперечных колебаний, поддерживая короткую дугу. Шов формируется возвратно-поступательными движениями.

Для сварки меди в домашних условиях лучшими признаны электроды АНЦ-1, которыми можно соединять металл толщиной до 15 мм без подогрева. Аналогичными характеристиками обладают марки EC и EG польского производства. При ремонте трубы с горячим носителем следует учитывать, что тепло и электропроводность швов, сделанных этим способом, в 5 раз меньше, чем у меди.

Сила тока и диаметр электрода в зависимости от толщины деталей приведены в таблице:

Толщина меди, мм | Диаметр электрода, мм | Значение тока, А |

2 | 2 — 3 | 100 — 120 |

3 | 3 — 4 | 120 — 160 |

4 | 4 — 5 | 160 — 200 |

5 | 5 — 6 | 240 — 300 |

6 | 5 — 7 | 260 — 340 |

7 — 8 | 6 — 7 | 380 — 400 |

9 — 10 | 7 — 8 | 400 — 420 |

Автоматическая сварка под флюсом

Для работы потребуется сварочный автомат, выдающий переменный и постоянный ток. Флюс наносят на обе стороны стыкуемых заготовок. Сварку под керамическим флюсом проводят переменным током, для остальных устанавливается обратная полярность. Для соединения деталей тоньше 10 мм пользуются обычными флюсами. Более толстые заготовки варят под сухими гранулированными.

Сварку проводят одним проходом с использованием присадочной проволоки из меди. Если характеристики по тепло и электропроводности не важны, ее заменяют бронзовой для повышения прочности соединения. Чтобы швы создавались одновременно с обеих сторон, на подкладках под стыком выкладывают подушки из флюса.

При работе с медью и ее сплавами выделяются токсичные газы. Из латуни при сильном нагреве испаряется цинк, образуя ядовитую окись. Поэтому работать надо в респираторах и защитной одежде в помещениях с вытяжной вентиляцией.

Выбор параметров режима

Сварку ведут на постоянном гоке прямой полярности. Сварочный ток (А) ориентировочно определяют по формуле:

Iсв=100?S,

где S – толщина металла, мм

Защитными газами могут быть аргон, гелий, азот и их смеси. Длина дуги в аргоне и гелии должна быть не более 3 мм. В азоте ее увеличивают до 12 мм. Поэтому возрастают напряжение на дуге и ее мощность (в 3-4 раза) но сравнению со сваркой в аргоне. В гелии же мощность дуги по сравнению со сваркой в аргоне повышается вдвое.

Расход защитного газа:

- аргон – 8-10 л/мин

- гелий -10-20 л/мин

- азот – 15-20 л/мин

Скорость сварки выбирают из условий формирования шва с нужной геометрией. Конструкции толщиной 4-6 мм сваривают без предварительного подогрева в аргоне, а до 6-8 мм – в гелии и азоте. Для сварки металла большей толщины требуется предварительный подогрев от 200 до 300°С.

Подготовка деталей к сварке

Независимо от способа медные заготовки нужно очистить от грязи с последующим обезжириванием. Оксидную пленку удаляют металлической щеткой или мелкозернистой наждачной бумагой осторожными движениями, чтобы не было глубоких царапин. Очистку рекомендуется завершать травлением свариваемых деталей и проволоки в водном растворе азотной, соляной или серной кислоты. Затем промыть приточной водой и высушить горячим воздухом.

С кромок заготовок толщиной 0,6 — 1,2 см снимают фаски, чтобы между ними получился угол 60 — 70⁰. При сварке с обеих сторон его уменьшают до 50⁰. Если толщина деталей больше 12 мм кромки разделывают в виде буквы Х для двухстороннего соединения. Если это невозможно делают глубокую V-образную разделку. Но для заполнения стыка потребуется больше расходных материалов и времени, так как сваривать медь придется широким швом.

Для предотвращения деформаций при усадке между заготовками, в зависимости от толщины, оставляют зазор 0,5 — 2 мм. Чтобы его ширина была неизменна по длине стыка, детали прихватывают с интервалом 30 см. При доведении шва до временного соединения его сбивают молотком, иначе на этом месте стык будет с дефектами.

Чтобы медь не протекала на обратную сторону, под стык подкладывают пластины из стали или графита шириной 4 — 5 см. Для компенсации температурного расширения детали предварительно нагревают до 300 — 400⁰C. При работе на улице потребуются переносные экраны, защищающие от ветра.