Форма подготовки кромок

Гост 26595-85. фрезы торцовые с механическим креплением многогранных пластин. типы и основные размеры (с изменением n 1)

ГОСТ 8713-79, описывающий сварку в защитном газе и сварные соединения, требует высокой точности при разделке кромок заготовок. Требования по точности, предъявляемые к обычной ручной сварке ММА, либо аргонодуговой, заметно ниже. Автоматический сварочный аппарат настраивается под определенный режим сварки, включая силу тока, расстояние от заготовки до электрода и его траекторию.

В ходе исполнения заложенной программы автоматический аппарат не сможет учитывать неточности обработки либо установки заготовки, как это смог бы сделать квалифицированный и опытный сварщик.

Разделку кромок проводят на установках газовой, плазменной или лазерной резки. Используются также металлообрабатывающие станки (фрезерный, строгальный, долбежный). Реже при разделке применяются установки водяной резки.

Перед началом работ необходимо провести подготовку: очистить от механических загрязнений, шлака, ржавчины, масложировых пятен. Оставшиеся загрязнения, попав в зону действия дуги, приводят к образованию таких дефектов, как:

- поры и каверны;

- трещины;

- непровар;

- посторонние неметаллические включения.

Механическую зачистку проводят с помощью пескоструйной обработки либо ручными угловыми шлифмашинами. Используется также и химическое пассивирование для более качественного удаления окисной пленки. Кроме самих кромок, зачищается и околошовная область на 5-6 мм с каждой стороны от шва. Общее обезжиривание с помощью органических растворителей или неорганических активных веществ распространяется на ту же зону.

Заготовки требуется надежно закрепить на сборочном стенде с помощью струбцин или специальной оснастки. Используется также прихватывание в заранее определенных местах ручной электродной сваркой или в среде углекислого газа. Точечные прихватки делают из полос металла длиной 5-7 см. Их устанавливают не далее 40 см одну от другой, с краю они должны быть не далее 20 см от начала (конца) шва. Их обязательно следует очистить от брызг расплава и шлаков.

Для входа и выхода электрода без прожога в начале и конце шва устанавливают вводные и выводные подкладки, разделанные тем же профилем, что и основной шов.

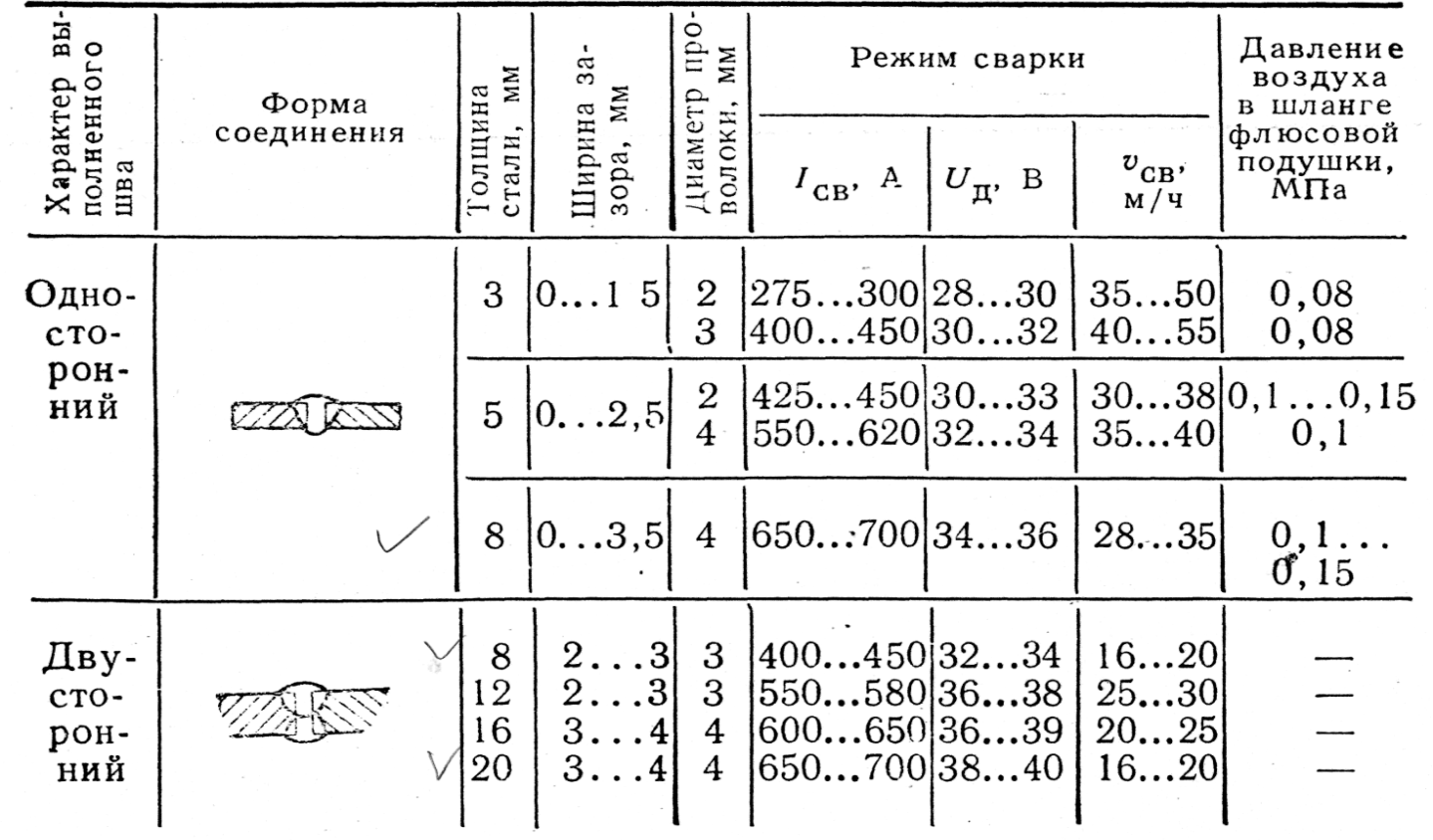

Рабочие режимы выбирают исходя из металла заготовок, их толщины, вида разделки. К ним относятся:

- рабочий ток и напряжение;

- толщина и темп подачи сварочного материала;

- скорость и наклон движения электрода.

Стыковые швы свариваются с разделкой или без таковой. Соединение может провариваться с одной либо обеих сторон, а также за несколько проходов.

Пример основной таблицы ГОСТ для типа соединения С18.

Если есть возможность довести зазор между заготовками до 1 мм, то работу в положении «в лодочку» проводят без подкладки. Если же зазор больше — подкладывают металлическую или асбестовую пластину, либо подсыпают подушку из флюса. Применяется также предварительное подваривание корня шва с изнанки.

Сварка в положении «лодочка» рекомендована для угловых и тавровых швов. Она дает возможность равномерно проплавить кромки и увеличить площадь сечения шва. Для этого заготовки крепят в специальной поворотной оснастке, называемой кантователь. Он может поворачиваться вместе с заготовкой вокруг продольной оси, параллельной линии шва. ГОСТ предусматривает сборку двутавра сварного таким же способом.

Сварочные схемы.

Сваривание тавровых и нахлесточных швов ведут с углом наклона электрода в 15-30о к линии шва. К минусам такого метода относят ограничение предельного значения катета в 16 миллиметров. Для получения больших значений приходится прибегать к многопроходному провариванию.

Оборудование которым осуществляют сварку под флюсом

На производственных мощностях применяется стенд сборочного типа, на котором возможно зафиксировать обрабатываемые элементы в неподвижном состоянии. Требование надежного крепления особенно соблюдается, т.к. при работах деталь может сместиться, получится неровный сварочный шов. Зачастую, вместо полноценного дорогостоящего оборудования сварки под флюсом, применяют мобильные головки.  Автомат, сваривающий под флюсом Тележка, оборудованная электроприводом и механической сварочной головкой именуется трактором. Данное устройство способно двигаться по направлениям шва или непосредственно деталям.

Автомат, сваривающий под флюсом Тележка, оборудованная электроприводом и механической сварочной головкой именуется трактором. Данное устройство способно двигаться по направлениям шва или непосредственно деталям.

Область применения

Автоматизированный способ дает возможность поставить на конвейер производство различных крупных конструкций. Наиболее распространенные области, которыми применяется метод:

- Судостроением употребляется крупно узловая сборка, при сварке флюсом возможно монтирование секциями, что позволяет сократить время на производства в целом.

- Требования к высоким параметрам стыкуемых поверхностей позволяют применять устройство при изготовлении различных резервуаров.

- Газопроводные трубы крупных диаметров.

Технология не стоит на месте, с каждым годом становится все совершеннее. Дуговая сварка под флюсом позволяет производить крупные изделия высокого качества в машинном режиме. На некоторые работы ручным способом уходим несколько дней, механизированные линии выпускают готовое изделие за считанные минуты.

Подготовка изделия к процессу сваривания

Электрошлаковая сварка

Метод аналогичен вышеописанному, но сверху формочка засыпается флюсом. Электрод поджигается и выдерживается немного времени для образования лужицы жидкого металла на дне ванночки. Затем его опускают полностью во флюс. Гранулы плавятся от температуры и выделяют дополнительный газ, лучше защищающий жидкий металл от включения внешних газов.

Сварка арматуры флюсом применяется при сборке массивных каркасов и подходит для вертикальных и горизонтальных соединений.

Оборудование для электрошлаковой сварки арматуры

Технология предусматривает заполнение формочки флюсом для более качественного провара. Оборудование для сварки арматуры под флюсом используется примерно такое же, как и при ванном методе. Лучшими инверторами, я считаю, такие:

- Форсаж-315М — простой и надежный, выпускается в России, рассчитан на эксплуатацию на улице при температуре до -30 градусов.

- ПТК Rilon MMA 400 G — один из самых бюджетных, способный выдавать 400 А. При возбуждении дуги понижает напряжение до 24 В, повышая безопасность сварщика.

- Foxweld ВД-400И — хит продаж, очень выносливый, с повышенной защитой от пыли и влаги для суровых строительных условий.

- Сварог ARC 630 (J21) — инвертор для сварки арматуры под флюсом с силой тока 630 А. Проплавит любое сечение, а цена ниже аналогов.

- EWM Pico 350 cel puls — варит чисто и без брызгов, не оставляет кратеров. Легкий и удобный для переноски на плече. Идеален для стройки и частых перемещений сварщика. Советую его для самых ответственных стыков.

Подбираем все, что нужно

Сварка под флюсом покажет себя с лучшей стороны только в том случае, если максимально правильно подобрать для нее все необходимое. Это утверждение касается как оборудования, так и флюсовых составов.

Оборудование

В промышленности чаще всего используется специальный автоматический стенд сборочного типа, позволяющий не только варить любые конструкции, но и надежно фиксировать их в том положении, в каком они должны будут пребывать постоянно после завершения работы. Подобное оборудование отличается повышенными показателями надежности крепления элементов – это позволяет гарантировать отсутствие отклонений по швам или форме будущего изделия, тем более что мастер в процессе работы сам шов не видит.

Такой агрегат удобен для выполнения стыковых и угловых швов, работает быстро, обеспечивает высокое качество и надежность соединений. Конструкция управляет собой сама, потому стоит дорого – в качестве альтернативы на стенд иногда устанавливают мобильные головки.

Полуавтомат стоит ощутимо дешевле, но требует от оператора куда большей вовлеченности в процесс. Направление проволоки и контроль вылета электрода целиком и полностью перекладываются на плечи сварщика, хотя подача проволоки все же производится автоматически. Мощность напряжения, скорость перемещения по шву и угол наклона электрода – это те параметры режима сварки, которые мастер должен выбрать самостоятельно в зависимости от специфики обрабатываемой детали.

Ручное оборудование чаще применяется в небольших мастерских или любителями, хотя есть и специфические сферы применения, где это наиболее удобный вариант для выполнения поставленной задачи. Так, ручная сварка возможна даже в труднодоступных местах и в любых положениях.

Флюсы

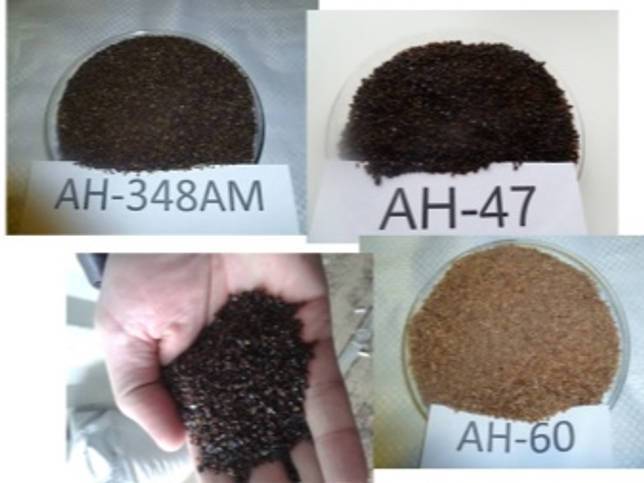

Сварочные флюсы бывают различных видов, их маркировка строго привязана к действующему ГОСТу. Классификация таких составов возможна по разным признакам, мы рассмотрим лишь некоторые из них. В первую очередь все флюсы делятся на классы в зависимости от материала, для сварки которого они годятся. Для высоколегированной стали нужен один класс составов, для углеродистой или легированной – другой. Третий, отдельный класс флюсов, выпускается производителями специально для цветных металлов и сплавов – меди, бронзы и так далее.

По способу производства флюсы делятся на керамические и плавленые. Керамические хороши тем, что обеспечивают повышенные качества шва и обладают легирующими свойствами. Производится масса путем экструзии сыпучих керамических компонентов с последующим добавлением жидкого стекла. Плавленые флюсы отличаются структурой, напоминающей пемзу или стекло, производятся они плавлением и спеканием ингредиентов с дальнейшим образованием гранул.

Существует также классификация флюсов по их химическому составу. Выделяют следующие классы.

- Солевые составы состоят из хлоридов и фторидов. Типичная сфера их применения – варение активных металлов и шлакового переплава.

- Оксидные смеси представляют собой металлические окислы с некоторой примесью соединений фтора. Это оптимальный выбор для сварки фтористых и низколегированных сталей.

- Смешанные флюсы, как следует из названия, представляют собой комбинацию солевых и оксидных. Лучше всего такое вещество подходит для варки легированных сталей.

Классифицируют флюсовые смеси также и по тому, в каком виде они продаются. Гранулы и порошок являются наиболее характерными формами флюса, но только в том случае, если сварка будет электрической. Состав может приобретать форму пасты или даже газа, но тогда он предназначен для более редкой газовой сварки. Некоторые начинающие сварщики по привычке стремятся определить еще и лучшего производителя флюсов, по традиции отдавая предпочтение составам импортных марок.

Виды сварки под флюсом

Стыковка цветных металлов методом сварки предполагает использование самых разных составов. Важная часть разделяется на марганцевые, низко кремнистые, бескислородные изделия. Плавленые составы имеют структуру пемзы, легирующие свойства есть у изделий из керамики, улучшающие свойства крепления. Составляющие главных разновидностей:

- Солевые соединения богаты фторидами и хлоридами. С их помощью делается ручная аргонодуговая сварка, используя энергичные составы, переплав шлаков.

- Оксидные смеси нашли собственное назначение в стыковке фтористых деталей, а еще низколегированных материалов. Такое изделие выделяется содержанием кремния, имеет до 10 фтористых составов.

- Смешанные изделия употребляются к высоколегированным сталям, структуру исполняют все детали, перечисленные В первые 2-ух материалах.

Вид и характеристики состава определяются документацией в техническом плане.

Режимы сварки сталей под флюсом

Автоматизированная сварка выполняется именно так, что оператор делает лишь отладку оборудования при соответствующем рабочем режиме. Очередность действий и технология:

- К соединяемым деталям автоматизированным режимом подводится флюс, высота слоя изменяется в отношении к толщине металла, забор продукта происходит из собственно отведенного бункера.

- Механизмом кассеты подается проволока электрода, без которой процесс нереален.

- Скорость работы подбирается поэтому, чтобы появлялись качественно сделанная сварочная ванна, предотвращающая распыление металла.

- Изделие с более небольшой плотность всплывает на поверхность у ванной, что не оказывает влияние на свойства шва. Неизрасходованный материал механически собирается для экономии.

Ключевым достоинством считается увеличенная скорость путем механизированной сварки под флюсом. Из-за этого, способ применяется разными производствами, проявил себя долговечным и надежным способом соединения сварных деталей.

https://youtube.com/watch?v=bXFLkDMFgIo

Шов делается по нескольким свойствам, исходя от этого выбираются рабочие режимы. Распространённым видом считается холодная сварка, применяется с пониженными температурами для сцепления цветных металлов.

В случае отсутствия инструкции, вещество выбирается к работе методом пробы, важно следовать некоторым рекомендациям:

- Соединение отличного качества можно получить только если есть наличие стабильной дуги. Параметр изменяется путем выбора уровня скорости движения плавящего инструмента, силы тока.

- На скоростные критерии оказывает влияние степень вылета проволки, а еще легированный состав.

- Сила тока зависит на глубину, а напряжением можно делать регулировку ширины шва.

Рабочий механизм флюсов при сварке

Аналогичным образом, возможно очень точно выбрать нужное вещество. Нужно понимать, что пренебрегать контролем не стоит, т.к. соединение может быть нарушено при дальнейшего использования.

Положительные и отрицательные качества

Автоматическая дуговая сварка под слоем флюса является востребованной технологией, которую активно применяют на производствах, предприятиях. При проведении этой технологии можно хорошо сэкономить на материале, при этом качество изделия никак не пострадает. Это осуществляется благодаря специальной эффективной конструкции, которая обеспечивает отличную тягу даже для компонентов с повышенной твердостью.

Автоматическая сварка под слоем флюса обладает целым рядом преимуществ:

- Данный вид сварки обладает повышенной степенью производительности. Она означает показатель метража шва, который производится за час работы дуги. Использование флюса повышает степень производительности сварки почти в 10 раз.

- За счет того во время сварочного процесса соблюдается стабильность и постоянная скорость прохода линии соединение имеет хорошее качество и высокую прочность.

- Закрытая дуга обладает высокой мощностью. Именно это способствует расплавлению металла на большую глубину в процессе сварочного процесса. Именно это избавляет от необходимости проводить разделку кромок под сварку. Но стоит учитывать, что открытая дуга не такая мощная, она требует предварительного разделывания кромок. Без этого условия невозможно получить хорошее сварное соединение.

- Главное преимущество данной технологии состоит в том, что весь процесс производится в автоматизированном режиме. Сварщик не обязательно должен уметь варить, ему достаточно знания того, как проводится настройка используемого оборудования.

- При выполнении автоматического сварочного процесса электрод применяется почти полностью, его потери составляют всего 2 %.

- Во время сварки не образуются брызги от расплавленного металла. Это приводит к экономии самого металла, что положительно отражается на стоимости и производительности сварочного процесса.

- Область сваривания отлично защищена от отрицательного воздействия воздуха и окружающей среды.

- За счет того, что во время автоматического сваривания применяются флюсы, происходит минимальное образование оксидов.

- На протяжении всего процесса наблюдается ровное пламя дуги. Именно за счет этого выходит прекрасная мелкочешуйчатая структура и сохраняется отличный эстетический вид сварного шва.

- От вредных внешних воздействий сварную область отлично защищает флюс. Во время сварки не требуется дополнительно применять специальные защитные устройства.

- Усиленное охлаждение металла после сварочного процесса приводит к образованию прочного и стойкого сварного шва.

- Этот метод обладает простым исполнением, для него не требуется иметь большой опыт, навыки.

Наличие большого количества плюсов делает сварку под слоем флюса востребованной технологией. Действительно этот метод пользуется широкой популярностью во многих областях производства, благодаря ему можно получить качественное и прочное соединение, которое способно прослужить длительное время. Кроме этого этот метод прекрасно подходит для сваривания трубных конструкций разного диаметра.

Но все не стоит забывать про то, что автоматическая дуговая сварка имеет негативные качества, среди которых можно выделить:

- сварка под флюсом, которая осуществляется в автоматическом режиме, является дорогим методом сваривания. Его может позволить далеко не каждый;

- во время процесса достаточно тяжело определить верное расположение материала для фиксации. Это связано с техническими характеристиками технологии;

- сварка может оказывать вредное воздействие на человека, который контролирует и выполняет весь рабочий процесс;

- для проведения процесса требуется дорогостоящее и редкое оборудование, которое имеется только на промышленных предприятиях. По этой причине данный вид сварки редко используется в бытовых условиях;

- перед проведением сварки требуется тщательная подготовка металла;

- не получится провести сваривание металл на весу. Деталь необходимо зафиксировать в горизонтальном положении и предварительно проварить корень сварного соединения.

Важно! При проведении автоматического сваривания сварочный трактор расплавляет часть порошка электрической дугой от проволоки, в результате этого появляется корка на поверхности шва. А другая часть порошка так и остается в виде гранул. После полного завершения процесса требуется очистить весь шлак

После полного завершения процесса требуется очистить весь шлак.

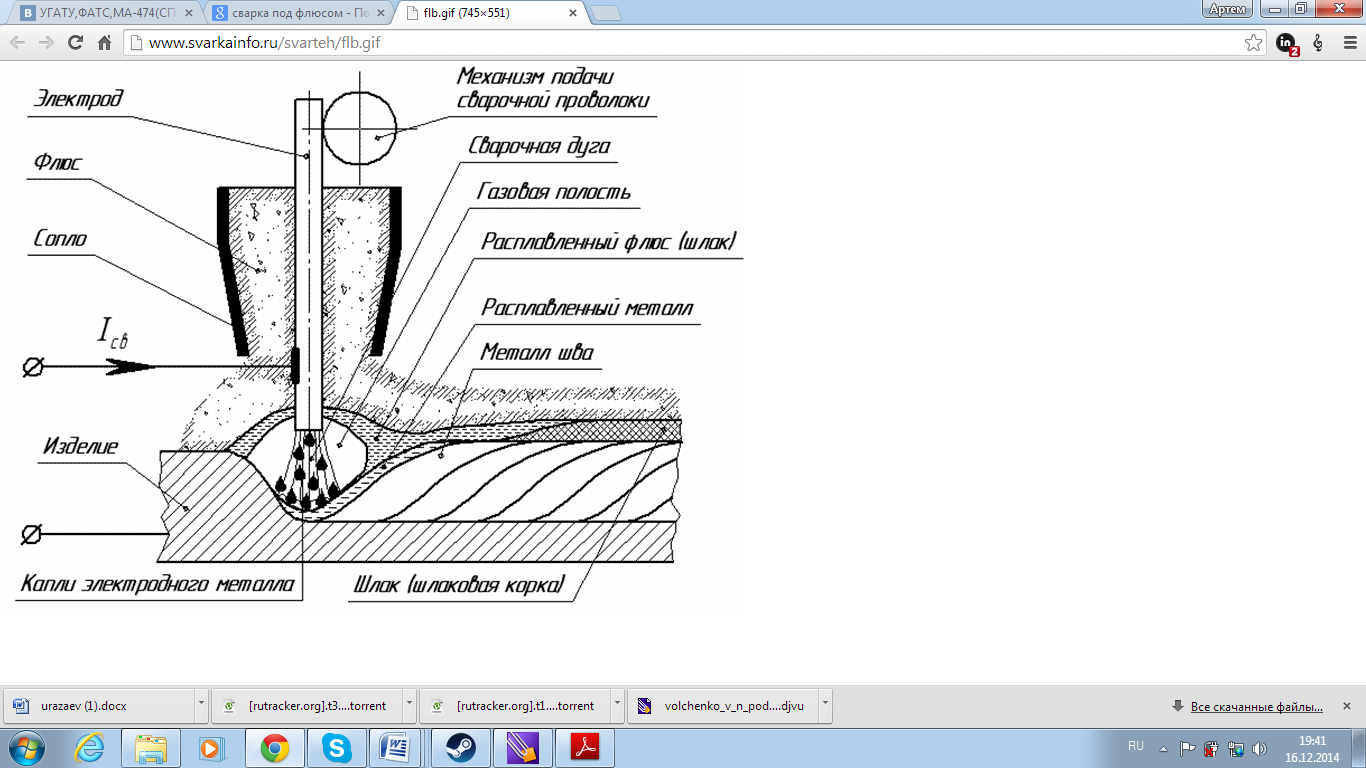

Схема процесса автоматической сварки под флюсом

На схеме показана сущность процесса автоматической сварки под флюсом. Процесс сварки рекомендуется выполнять на специальной подкладке поз.1. Подача сварочной проволоки в зону сварки происходит автоматически. Электрическая дуга возбуждается автоматически между концом электрода поз.4 и свариваемым металлом поз.2 и находится она под слоем сварочного флюса, поз.6. Подача флюса производится при помощи бункера поз.3.

В результате теплового воздействия электрической дуги, происходит расплавление сварочной проволоки и свариваемого металла. Также происходит расплавление флюса, попавшего в зону сварки. В зоне действия электрической дуги формируется некоторое пространство, ограниченное сверху плёнкой из расплавленного флюса. Это пространство занимают пары расплавленного металла, флюса и газы, образующиеся при сварке.

Давление смеси газов и паров в этом пространстве удерживают флюсовую плёнку, которая находится над зоной сварки. Электрическая дуга поз.5 всегда находится рядом со сварочной ванной, вблизи от её переднего края. Дуга, из-за её постоянного движения, горит не вертикально, а немного отклоняется в обратную сторону от направления сварки.

Электрическая дуга воздействует на расплавленный металл и оттесняет его в сторону, противоположную направлению сварки. В результате формируется сварочная ванна поз.8.

Непосредственно под электродом формируется кратер, с небольшим количеством жидкого металла. Но наибольший объём расплавленного металла располагается в зоне от кратера до поверхности сварного шва поз.12. Расплавленный флюс поз.7 имеет значительно меньшую плотность, по сравнению с жидким металлом и всплывает на поверхность сварочной ванны, охватывая её плотной оболочкой. Флюсовая оболочка предотвращает разбрызгивание расплавленного металла.

У расплавленного флюса теплопроводность достаточно низкая, из-за чего, охлаждение металла замедляется. Благодаря этому, шлаковые включения и растворённые в металле газы, поз.9, успевают подняться на поверхность и выйти из него, пока металл находится в жидком состоянии.

Не расплавленный флюс, оставшийся “незадействованным” в процессе сварки, откачивают пневматическим устройством поз.10 и затем используют при дальнейшей сварке. Расплавленный в процессе сварки металла флюс, при кристаллизации образует плотную корку на поверхности сварного шва. После окончания сварки и охлаждения сварного соединения, шлаковую оболочку, из затвердевшего флюса, удаляют с поверхности сварного шва поз.12.

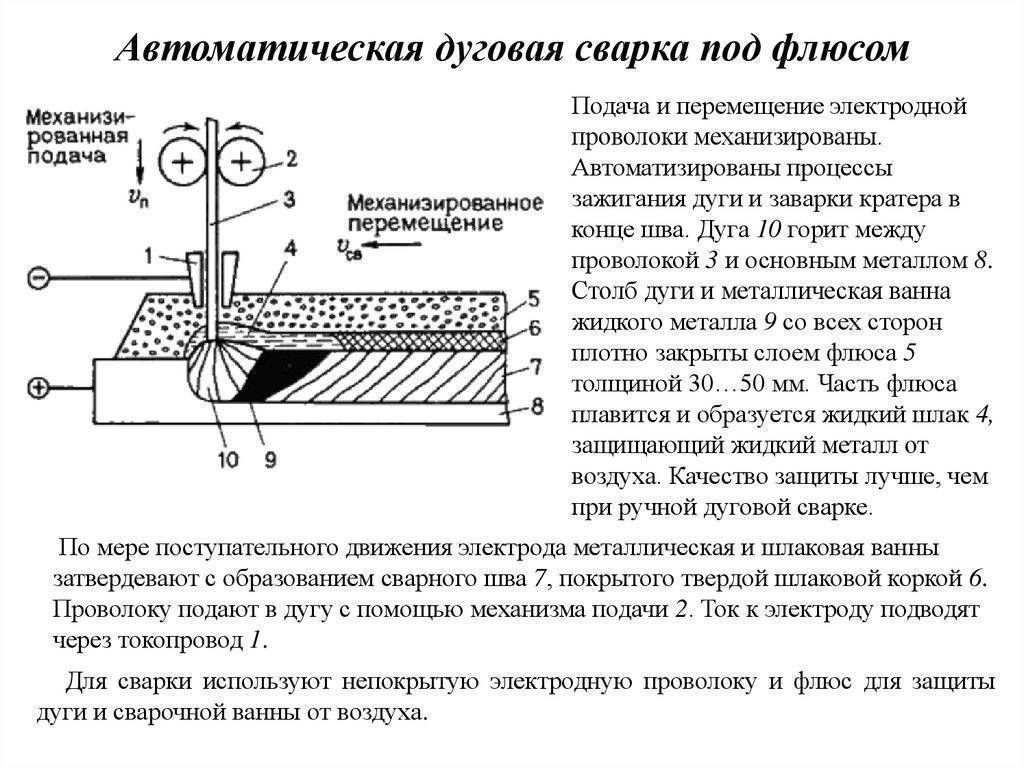

Схема работы установки для автоматической сварки

На рисунке справа схематично показаны основные узлы установки для автоматической сварки и показана последовательность их работы.

На рисунке справа схематично показаны основные узлы установки для автоматической сварки и показана последовательность их работы.

Поз.5 и поз.4 – это ведущий и нажимной ролик, соответственно. Они необходимы для подачи электродной проволоки поз.3 в зону сварки. Из бункера поз.1 в зону сварки подаётся гранулированный флюс в зону сварки и покрывает непроницаемым слоем свариваемые кромки поз.7.

Через мундштук поз.6 происходит подача сварочного тока к электроду. Мундштук располагается на расстоянии 40-60мм от конца электродной проволоки и позволяет применять сварочные токи большой величины. Между свариваемым изделием поз.11 и сварочной проволокой горит электрическая дуга и расплавляет металл, образуя сварочную ванну. Ванну сверху закрывает расплавленный шлак поз.9 и нерасплавленный флюс поз.8.

По мере перемещения зоны сварки вдоль кромок, флюс, оставшийся нерасплавленным, отсасывается вытяжным шлангом поз.2 назад в бункер. Пары и газы, выделяющиеся в процессе сварки, создают в зоне сварки газовый пузырь, который закрыт слоем флюса и шлака.

При температурном расширении газового пузыря его давление оттесняет расплавленный металл в зону, противоположную от зоны сварки. Т.к. горение электрической дуги происходит внутри газового пузыря, закрытого шлаком и флюсом, угар и разбрызгивание металла исключаются.

По мере перемещения электрической дуги вдоль сварных кромок, жидкий металл остывает и формируется сварной шов. Как уже было сказано выше, слой шлака имеет более низкую температуру плавления, чем свариваемый металл и затвердевает он значительно позже, замедляя остывание расплавленного металла. Замедленное охлаждение сварного шва способствует выходу газов из ещё жидкого металла и шов получается более однородным по химическому составу.

Особенности сварки под флюсом

Не стоит думать, что сварка под флюсом это какой-то совершенно новый способ сварки. Придуман он очень давно, в конце в XIX века, а сущность заключается все в том же использовании присадочной проволоки и неплавящихся электродов. Однако, оборудование постоянно улучшалось, а вместо газа, покрывающего всю зону шва, используется только флюс. Он имеет порошковую консистенцию, засыпаясь поверх шва.

Такой состав под влиянием высоких температур тоже начинает выделять газ, который будет защищать свариваемые детали от окислов. Когда порошок выгорит, от него останется только легкоудаляемый шлак, а если средство не будет использовано полностью, его легко можно сохранить до следующего раза.

Перед тем, как делать варку под флюсом, потребуется выбрать:

- режим;

- электроды;

- присадочную проволоку.

Также, как при любой другой сварной работе, нужно будет правильно оформить кромки, обезжирить детали

Но здесь еще будет важно подобрать флюс, так как он существует в разных видах

Флюс защищает сварной шов от окислов

Флюс защищает сварной шов от окислов

Возбуждение электрошлакового процесса

Преимущества и недостатки

Этот вид механической сварки обладает как преимуществами, так и недостатками. К преимуществам можно отнести:

- высокую скорость выполнения работ, высокую производительность;

- множество сфер применения;

- возможность сэкономить за счет небольших потерь электродов (до 2%);

- отсутствие необходимости дополнительно обрабатывать швы;

- отсутствие сварочных деформаций, компактность и прекрасный вид швов;

- высокая устойчивость шва к механическим нагрузкам благодаря медленному охлаждению;

- надежная защита зоны выполнения работ (нет брызг) освобождает от необходимости обеспечивать работников индивидуальными средствами защиты;

- возможность сэкономить за счет вентиляции;

- небольшие затраты на обучение персонала;

- независимость результата от субъективного фактора.

При выборе способа обработки металла необходимо учитывать и недостатки:

- возможность выполнять только горизонтальные швы, если нет дополнительного оборудования;

- невозможность сваривать очень тонкие листы;

- невозможность сваривать без разделки кромки материалы с толщиной от 16 мм;

- возможность повышения легирования из-за перемешивания основного материала с проволокой;

- затруднения при сложной конфигурации шва из-за невозможности видеть и контролировать процесс;

- трудность удаления шлаковой корки;

- высокие затраты на проволоку, флюсы.

Сварочные аппараты используются в различных сферах промышленности. Чтобы обеспечить высокую производительность, необходимо правильно подобрать оборудование. Хотя процесс универсальный, для разных металлов выпускается отдельные аппараты. Многое зависит так же от условий эксплуатации.

По конструкции сварочные аппараты бывают:

- мобильные (на колесах);

- переносные (с ручкой);

- стационарные (устанавливаются на консоль).

Перед покупкой требуется анализ условий на предприятии и выполняемых работ. Основной критерий – возможность выполнить максимум работ при минимальных затратах.

Автоматическое оборудование можно использовать для больших и маленьких швов, в труднодоступных местах. Но эти аппараты разработаны для выполнения большого количества однотипных работ в стационарных условиях. В процессе сварки изменить качество шва невозможно, так как параметры определяются автоматически. Преимущество – возможность использовать вместо флюса защитные газы.

Работа полуавтомата зависит от человека. Это оборудование чаще всего мобильное, поэтому подходит для различных производственных площадей для создания коротких швов в больших количествах или сварки толстых материалов. Полуавтомат не подойдет, если работы выполняются в помещении со сквозняками или на открытом воздухе.

Источник

Оборудование которым выполняют сварку под флюсом

На производственных мощностях применяется стенд сборочного типа, на котором возможно закрепить обрабатываемые детали в неподвижном состоянии. Условие хорошего крепления особенно выполняется, т.к. при работах деталь может сместиться, выйдет кривой шов сварки. Очень часто, взамен настоящего дорогого оборудования сварки под флюсом, используют мобильные головки.

Автомат, сваривающий под флюсом

Тележка, оснащенная электрическим приводом и механической сварочной головкой называется трактором. Это устройство способно перемещаться по направлениям шва или конкретно деталям.

Область использования

Автоматический способ позволяет поставить на конвейер производство самых разных больших конструкций. Самые популярные области, которыми применяется метод:

- Кораблестроением применяется крупно узловая сборка, при сварке флюсом возможно монтирование секциями, что дает возможность уменьшить время на производства в общем.

- Требования к высоким показателям стыкуемых поверхностей дают возможность использовать устройство во время изготовления самых разных резервуаров.

- Газопроводные трубы больших диаметров.

Технология на месте не стоит, из года в год становится все совершеннее. Дуговая сварка под флюсом дает возможность делать большие достаточно качественные изделия в машинном режиме. На определенные работы ручным способом уходим два-три дня, механизированные линии выпускают готовое изделие в течение нескольких минут.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

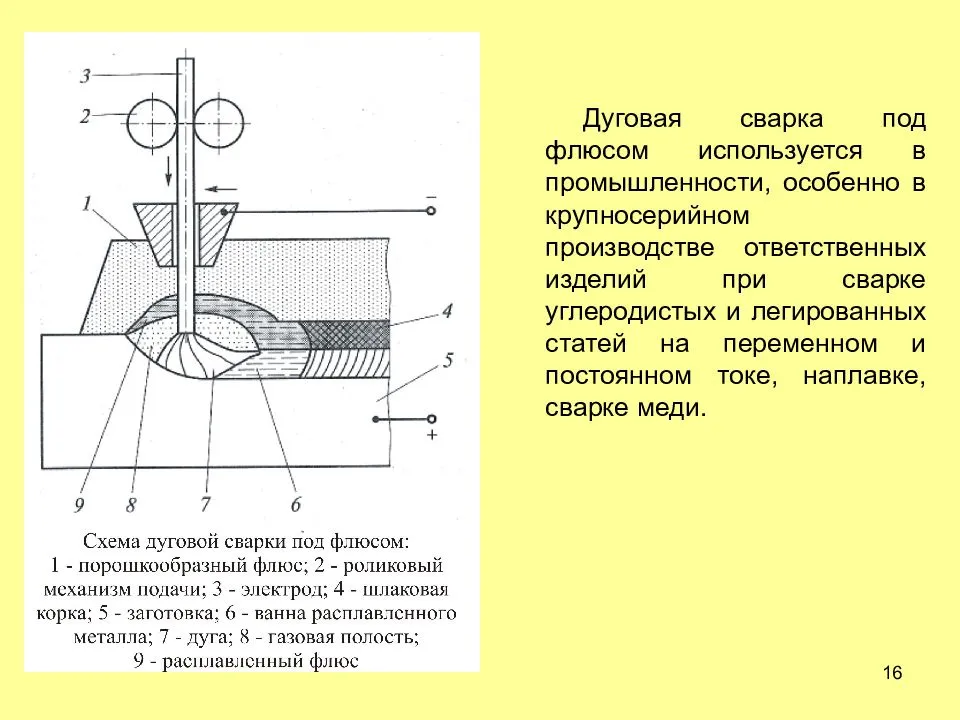

Способы дуговой сварки под флюсом

Различают одно- и двухэлектродный способ сварки. Одноэлектродная выполняется проволокой диаметром 1,6-6мм. При толщине металла до 20мм допускается односторонняя сварка, но предпочтительнее её вести с обеих сторон.

Двухэлектродная сварка бывает двух вариантов: с поперечным и последовательным расположением электродов. Обе эти схемы представлены на рисунке:

На рисунке а) изображена сварка с поперечным расположением электродов, а на рисунке б) с продольным.

Первый вариант целесообразно применять при сварке протяжённых швов, когда трудно обеспечить постоянный зазор между свариваемыми кромками. Например, в судостроении. В этом случае дуги направлены не на зазор между кромками, а на сами кромки, благодаря чему глубина проплавления уменьшается, и протекание сварочной ванны предотвращается.

Второй вариант сварки более производителен и экономичен, а получаемый шов менее склонен к образованию пор из-за лучшего удаления газов из зоны сварки и имеет повышенную стойкость к образованию трещин из-за замедленной скорости охлаждения.

Многодуговая сварка выполняется двумя или более независимыми дугами с общей, либо раздельными сварочными ваннами. На рисунке показана схема двухдуговой сварки под флюсом. С помощью первой дуги металл проплавляют на требуемую толщину, а вторая дуга расширяет проплавленную область и помогает сформировать необходимую форму шва. Расстояние между электродами, в большинстве случаев, составляет 20-40мм. Второй и последующий электроды перемещаются в жидком шлаке, который получился после прохождения первой дуги. Многодуговая сварка резко увеличивает производительность и чаще всего применяется она при автоматической сварке труб под флюсом.

Формула изобретения

1. Способ автоматической электродуговой наплавки под флюсом наружных или внутренних поверхностей тел вращения, при котором электроды одной или нескольких групп электродов устанавливают со смещением в горизонтальной плоскости против направления вращения тела с линейным и угловым отклонением от «зенита» и с расстоянием между электродами каждой группы, выбранным из условия формирования общей ванны жидкого металла по всей ширине наплавляемого валика, запитывают их от одного или нескольких источников электрического тока и формируют наплавкой на обрабатываемой поверхности кольцевой валик с площадью, равновеликой площади обрабатываемой поверхности, при вращении тела и одновременном перемещении одной или нескольких групп электродов в прямом и обратном направлениях вдоль его образующей, которую совмещают с подачей флюса, отличающийся тем, что электроды устанавливают с линейным отклонением от «зенита» на 5-20 мм и угловым отклонением от «зенита» более 30°, а наплавку осуществляют на обратной полярности и одинаковом для электродов каждой группы технологическом режиме, при этом устанавливают погонную энергию, позволяющую формировать вытянутую вдоль тела вращения ванну жидкого металла и шлака с соотношением ее геометрических размеров не менее чем 3:1, а наплавку ведут со скоростью продольного перемещения электродов, в 28-32 раза превышающей линейную скорость вращения тела.

2. Способ по п.1, отличающийся тем, что при наплавке используют флюс с предельной температурой жидкотекучести шлака, близкой к температуре солидуса металла наплавляемого тела.

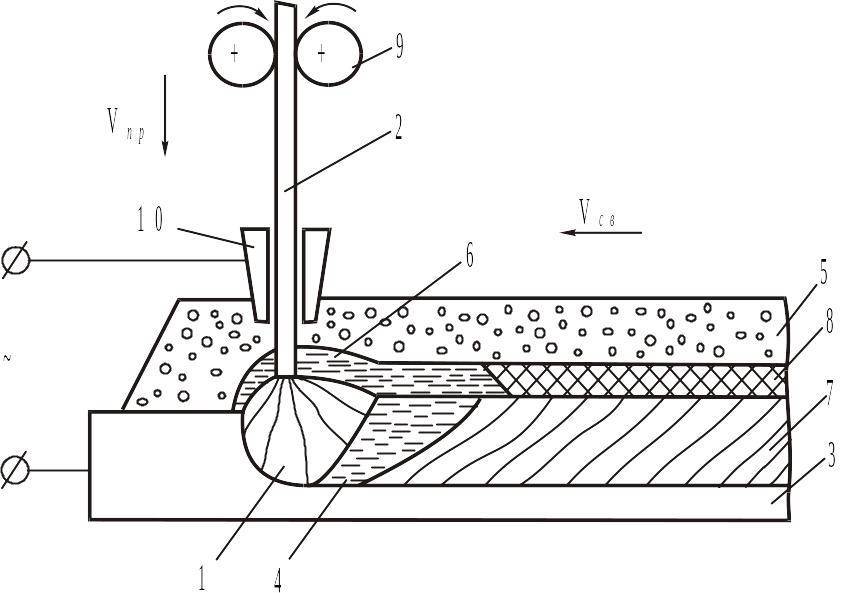

Принципы дуговой сварки под флюсом

Для дуговой сварки под флюсом необходимо иметь механизм подачи сварочной проволоки, источник питания, систему подачи флюса и контроллер, управляющий этим процессом. В качестве сварочных материалов используется голая сварочная проволока, подаваемая под слой флюса, которые совместно поступают в зону сварки через контактный наконечник и шланг подачи флюса. Электрический ток на проволоку передается через контактную трубку или контактные губки, изготавливаемые из меди.

Флюс подается из большого бункера по шлангу через сопло, расположенное перед контактными губками по направлению сварки или через воронку. Электрическая дуга возбуждается при контакте проволоки с изделием. Необходимые ток и напряжение вырабатывает источник питания постоянного или переменного тока. Интенсивное выделение тепла в дуге плавит флюс и проволоку, подаваемую в зону сварки. Флюс, также как и проволока, переходят в жидкое состояние. Из-за разницы в их плотности, расплавленный флюс всплывает над поверхностью расплавленного металла сварочной ванны и застывает. Флюса может, как легировать металл шва, так и вести себя нейтрально. Шлак, образующийся из флюса в процессе сварки, защищает расплавленный металл от кислорода атмосферы, а в последствие отделяется от поверхности наплавленного валика и уходит в отходы. При этом расходуется не весь высыпаемый в зону сварки флюс, а его нерасплавившиеся остатки возвращаются во флюсовый бункер по системе рециркуляции флюса.

Основной принцип SAW-сварки

Шлак, образующийся при сварке, создает теплоизолирующий эффект и снижает тепловые потери дуги. Благодаря этому энергия вырабатываемая дугой может быть гораздо выше, чем при сварке открытой дугой. Коэффициент эффективного тепловложения выше и, как результат, достигается более высокая скорость сварки. При SAW-сварке этот коэффициент может достигать 60% в сравнении с 25%, характерными для сварки покрытым электродом или другими видами ручной сварки. Для SAW-сварки может использоваться как постоянный, так и переменный ток, но постоянный используется чаще.

Правила сварки

Сравнение сварок на постоянном токе со сваркой на переменном токе. Для дуговой сварки под флюсом используется как постоянный, так и переменный ток, но на практике сварка на постоянном токе обратной полярности (на электроде «+») применяется чаще всего. Ниже даны сравнительные преимущества между сварками на постоянном токе и сваркой на переменном токе:

- На постоянном токе обратной полярности наименьший риск образования пор в наплавленном металле.

- На постоянном токе обратной полярности, глубина проплавления набольшая. На практике это особенно актуально при сварке стыков без разделки кромок.

- На постоянном токе дуга более стабильна.

- На переменном токе дуга менее чувствительна к эффекту магнитного дутья.

- При сварке на постоянном токе прямой полярности (на электроде «–») глубина проплавления минимальна, а высота наплавляемого валика наибольшая. Сварка на таком токе предпочтительнее при выполнении наплавочных работ и имеет наибольшую производительность наплавки.

Назад в раздел

Характеристики сварки в защитной среде

Детали нужно правильно подготовить к соединению:

- очистить от грязи, следов коррозии и старой краски;

- обработать шлифовальным кругом или металлической щеткой.

Технология упрощается с помощью применения машин. Мастер не зажигает дугу и не следит за ее горением. Скорость подачи проволоки регулирует агрегат. От человека зависит правильная настройка оборудования. Для каждого режима сварки она индивидуальная, требующая специального расчета.

Флюс предварительно засыпается в контейнер, затем ровным слоем покрывает металл в месте соединения заготовок. Под действием высокой температуры дуги он плавится, образуя небольшое облако инертного газа, защищающего шов от поступления к нему кислорода. После охлаждения сгоревший флюс превращается в шлак, который удаляется сварщиком.