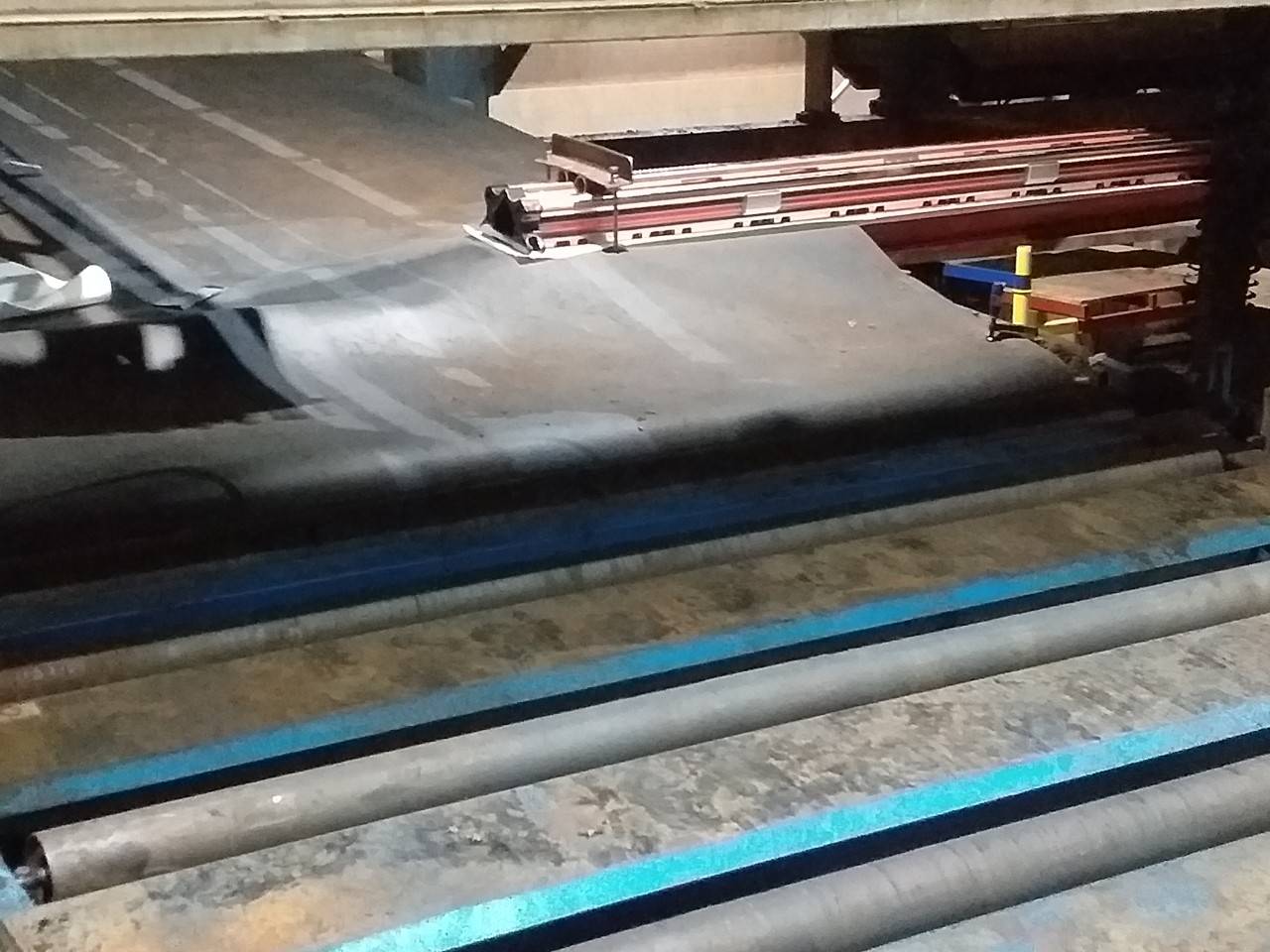

Огибаемость конвейерной ленты вокруг приводных и натяжных барабанов.

В случае, когда барабаны критически малы для огибания ленты разделку слоев стыка приходится выполнять без нахлеста и, как следствие, исчезает возможность увеличить прочность стыка нахлестами тканевых слоев. Здесь критерием выступает радиус огибания валов.

После того как мы определились с геометрией разделки края стыка ленты и выбора клеев и сырой прокладочной резины необходимо подготовить (разделать) ленту к вулканизации.

В ходе подготовки – нарезка ступенек, обдирание слоев, зачистки шлифовальными инструментами, как правило, в следствие этого лента иногда загрязняется. И, чтобы очистить ленту от пыли и масляных пяте, следует использовать обезжиривание бензином-ректификатом Б-70, либо другим аналогичным растворителем.

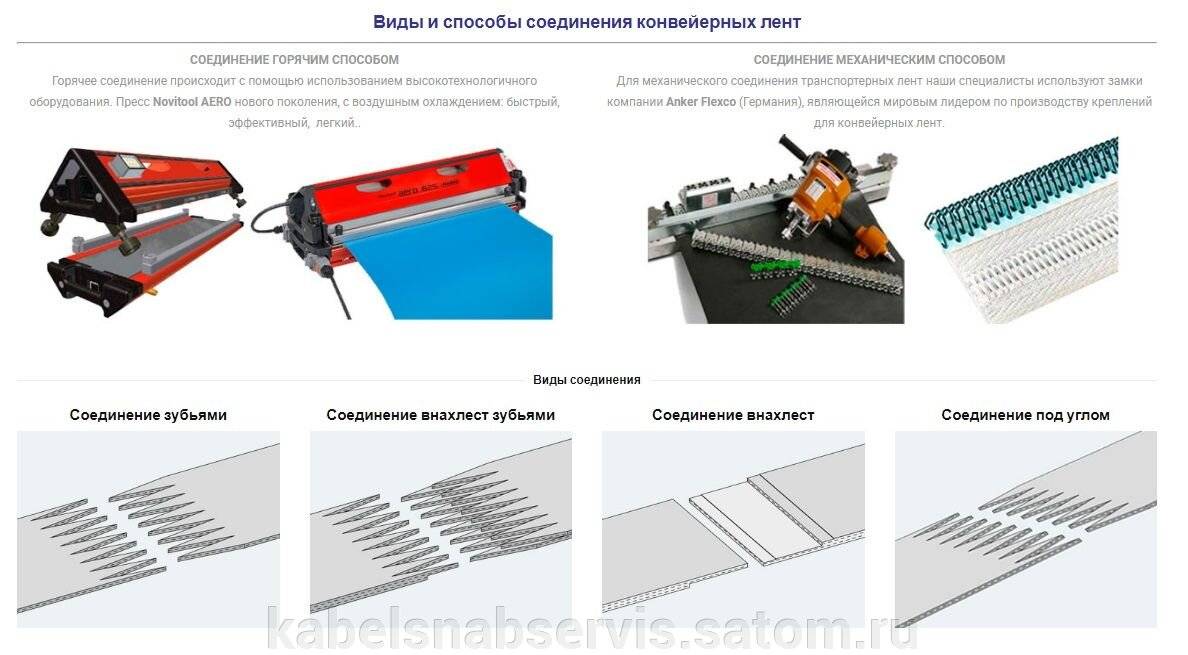

Особенности выбора метода стыковки конвейерной ленты

Зная преимущества и недостатки каждого способа соединения конвейерной ленты, можно принять взвешенное решение.

Так, современные механические крепежи могут применяться для лент, имеющих высокий уровень натяжения. Крепежи позволяют свести к минимуму просеивание транспортируемых материалов, не вызывают шума. При правильной установке и обслуживании могут использоваться с очищающими устройствами транспортерной ленты.

Методы вулканизации подходят не для всех типов конвейерных лент. При нагревании в процессе вулканизации изношенные изделия становятся хрупкими. Также недопустимо использовать вулканизацию для стыковки старых резиновых лент, потому что со временем способность резины к связыванию ухудшается.

Бывают такие случаи, когда длины изделия недостаточно, чтобы провести стыковку методом вулканизации. Кроме этого, для успешного проведения требуются чистые, сухие и относительно теплые условия. Различные факторы, например химические включения на ленте, высокий уровень влажности или экстремально низкая температура, исключают адгезию, из-за чего соединение будет ослабленным.

Невозможно проведение вулканизации и в труднодоступных местах. Применение метода также требует отключения оборудования на длительное время, тогда как механическое соединение выполняется намного быстрее. При вулканизации конвейерных лент используются специальные вещества, для затвердевания которых нужно минимум 8 часов, соответственно, все это время оборудование будет простаивать.

Нужно также знать, что ранние признаки нарушения адгезии невозможно обнаружить визуально при вулканизированном соединении.

Материалы для горячей стыковки конвейерных лент самые дорогие, если сравнивать с холодной вулканизацией или механическим методом. Чтобы стыковать или отремонтировать конвейерные ленты методом холодной или горячей вулканизации, а также для футеровки бункеров и барабанов, используются следующие материалы:

- растворы специального назначения;

- праймеры;

- клеи двухкомпонентные;

- очищающие средства;

- ткани и клеящие материалы;

- отвердители;

- пленки;

- обкладки;

- бумага.

Для надежной фиксации каждый материал необходимо подбирать очень тщательно, уделяя внимание его качеству. Стыковка транспортерных лент должна выполняться исключительно квалифицированным специалистом, который имеет опыт в решении подобных задач. При вулканизации все изделие становится более слабым, потому что удаляется резинотканевый слой

Именно поэтому, если нарушены нормативные требования, вулканизация ухудшит прочность конвейерной ленты. При механическом методе целостность изделия не будет нарушена

При вулканизации все изделие становится более слабым, потому что удаляется резинотканевый слой. Именно поэтому, если нарушены нормативные требования, вулканизация ухудшит прочность конвейерной ленты. При механическом методе целостность изделия не будет нарушена.

За годы работы наша компания смогла наладить поставку конвейерных лент лучших иностранных производителей, а также запустить собственное производство конвейерного оборудования и создать качественную сервисную службу. В штате работают только квалифицированные специалисты с большим опытом, которые подберут оптимальный метод стыковки конвейерных лент и выполнят работу в короткие сроки. Обращение к нам позволит свести к минимуму простой оборудования на вашем производстве. Гарантируем высокое качество выполнения работ по доступным ценам.

Металлические пищевые сетки

Используются для охлаждения, сушки, технологических нужд, например, для глазировки шоколадом, шоковой заморозки и пр.

1. в кондитерском производстве используются, как правило, нержавеющие сетки с пищевым допуском, допускающие прямой контакт с продуктами питания, например, сетка глазировочная используется при глазировке конфет, булочных изделий и прочих шоколадом или шоколадной глазурью в виде расплава.

2. в рыбном пр-ве используется сетки нержавеющие с пищевым допуском в случаях шоковой заморозки п/ф-тов, а также рыбных изделий, при намораживании защитного слоея льда, так называемой глазировки водными растворами

3. мясная промышленность, как правило, использует сетки в скороморозильных агрегатах для заморозки котлет пельменей блинов с начинкой и пр.

4. В упаковочном оборудовании используются сетки для групповой упаковки термоусадочными пленками в специальных термоусадочных автоматах

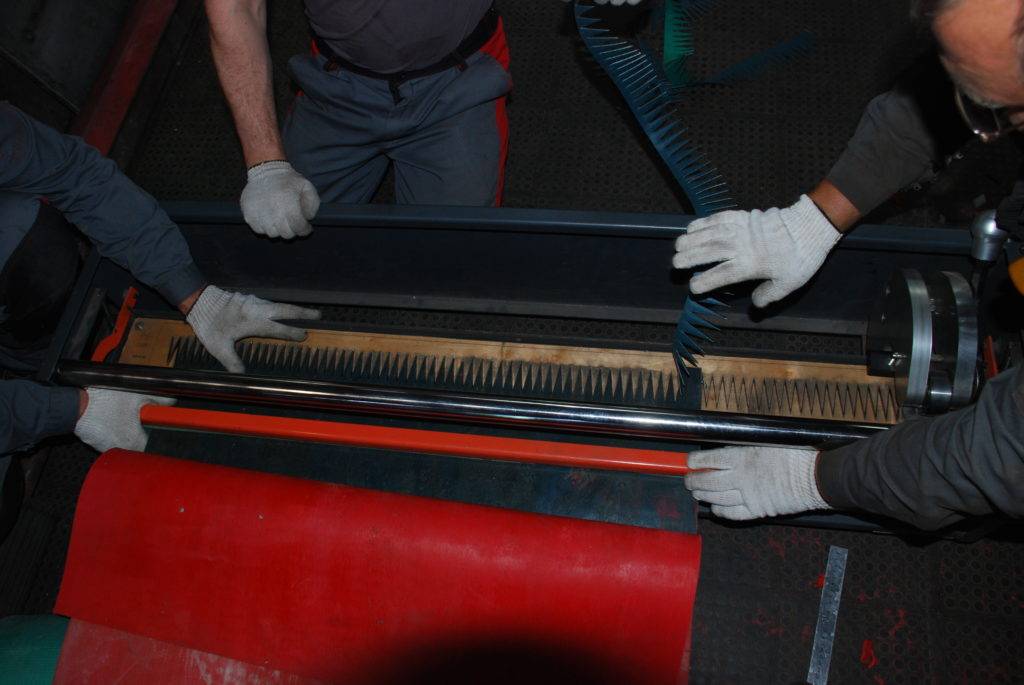

Механические соединители РШМ

Некоторые соединители конвейерных лент получили весьма широкое распространение, так как позволяют существенно упростить процедуру и ускорить ее проведение. При этом в некоторых случаях есть возможность демонтажа. Несомненным преимуществом технологии назовем то, что для ее проведения не требуется специальное оборудование. Для проведения подобной процедуры требуется следующее:

Заклепочный материал характеризуется тем, что может выдержать очень высокую нагрузку. Шарнирно-заклепочный чаще всего применяется на резинотканевых и поливинилхлоридных вариантов исполнения. Неразъемный болтовой метод применяется в случае, когда нужно обеспечить качественное соединение транспортирующих лент. Шарнирно-болтовые получили весьма широкое распространение в случае, когда нужно восстановить изделие, которое устанавливается на барабанном оборудовании. Проволочные замки можно назвать специальными конструктивными элементами, которые применяются для восстановления транспортирующего оборудования, которое получило широкое распространение в пищевом производстве или на складах

Скобовые скрепления также могут применяться для стыковки слабонагруженных транспортировочных лентах, которые являются важной частью конвейерном оборудовании

Следует учитывать, что механический способ восстановления сегодня весьма распространен. Однако, не стоит забывать о сильном износе применяемого крепежного элемента. Именно поэтому технология применяется в том случае, если другие не могут использоваться.

Механический способ характеризуется довольно большим количеством существенных недостатков:

- Уменьшение эксплуатационного срока.

- Низкая прочность в месте стыка.

- Наблюдается повышенная степень износа в месте стыка.

- Из-за применения металлических элементов есть вероятность возникновения искр.

- При транспортировке горячекатанных изделий есть вероятность прожигания поверхности в месте стыковки.

Также в продаже встречается специальное оборудование, которое может применяться для соединения изделия механическим способом. За счет подобных инструментов есть возможность провести восстановительные работы без демонтажа.

Читать также: Многофункциональный инструмент что это такое

Особенности механического способа соединения

Данный способ скрепления транспортерной ленты подразумевает использование специальных зажимов, которые соединяют ее концы между собой.

Механические соединения, в зависимости от способа зажима, подразделяются:

- неразъемные болтовые;

- заклепочные;

- разъемные шарнирные.

Пример разъемные шарнирные соединения:

Механическим соединениям следует отдавать предпочтение в следующих случаях:

- соединение ленты непосредственно на конвейере;

- необходимость проведения срочного ремонта ленты;

- сложные условия эксплуатации оборудования, когда невозможно использовать другие методы соединения конвейерной ленты (метод горячей и метод холодной вулканизации).

Преимущество применения механического способа стыковки:

- минимальные временные затраты на проведение ремонтных работ. При таком методе стыковки нет необходимости разбирать весь конвейер и останавливать на долгое время основное производство. С применением подобных крепежных устройств на ремонт затрачивается не более получаса, и оборудование запускается сразу же после окончания ремонта;

- ремонтные работы могут проводиться в любых климатических условиях и в условиях любой загрязненности или влажности. Тогда как, для метода горячей или холодной вулканизации необходимо соблюдать определенные условия;

- простота проведения работ. Данные вид ремонтных работ не требует наличия особых навыков или наличия специализированного оборудования. Механическая стыковка конвейерной ленте под силу даже не профессионалу;

- для работ подобного рода нет нужды в отдельном источнике электроэнергии, так все проводится вручную, с использованием самого простейшего механического оборудования;

- механическому соединению поддаются конвейерные ленты различной плотности и толщины.

Ограничения механического способа скрепления.

Одним из недостатков подобного способа стыковки является небольшой срок эксплуатации. Т.е. при значительных рабочих нагрузках, которые претерпевает конвейерная лента в процессе эксплуатации, данное крепление прослужит не более трех-пяти лет. Хотя это тоже не малый срок. Иногда может наблюдаться негативное влияние механических крепежных элементов на степень износа отдельных частей механизма, и даже всего конвейера в целом. Но этого можно избежать или максимально минимизировать, если выбирать зажимы, которые имеют показатели эластичности почти такие же, как и у самой транспортировочной ленты.

Если конвейер используется для транспортировки сыпучих грузов, в месте стыка может наблюдаться небольшое просыпание последних. Также, из-за использования стальных крепежных элементов, может возникать искра, что является небезопасным при определенных условиях производства, а также, при транспортировке грузов, имеющих высокую температуру, лента на стыке может прожигаться.

Использование нашей компанией соединителей «Flexco» и «Alligator» (производителей с мировым именем) позволяет полностью избавиться от искрения. Огромный опыт наших специалистов позволяет подобрать оптимальный вариант механических соединителлей. Быстро, доступно и надежно — вот основные показатели нашей работы при использовании механичесокого соединения транспортерных лент. Звоните!

Источник

Металлические сетки для печей

В случаях применения конвейерных сеток в печах, например, в закалочных печах, в печах для выпечки хлебобулочных изделий, сушильных печах, применяются сетки с особым так называемым печным типом плетения с использованием специальных термостойких проволок. Наиболее термостойкие стали, используемые в печных сетках, – это стали с высоким содержанием никеля и хрома, рабочая температура таких сеток доходит до 600 град и более. При использовании низких температур вполне работоспособны более дешевые нержавеющие стали. В случаях применения сеток в печах из простых углеродистых сталей не надлежит их использовать при температурном режиме выше 300 град., так к как резко ухудшаются прочностные свойства сетки и увеличивается ее ползучесть (то есть сетчатая лента удлиняется).

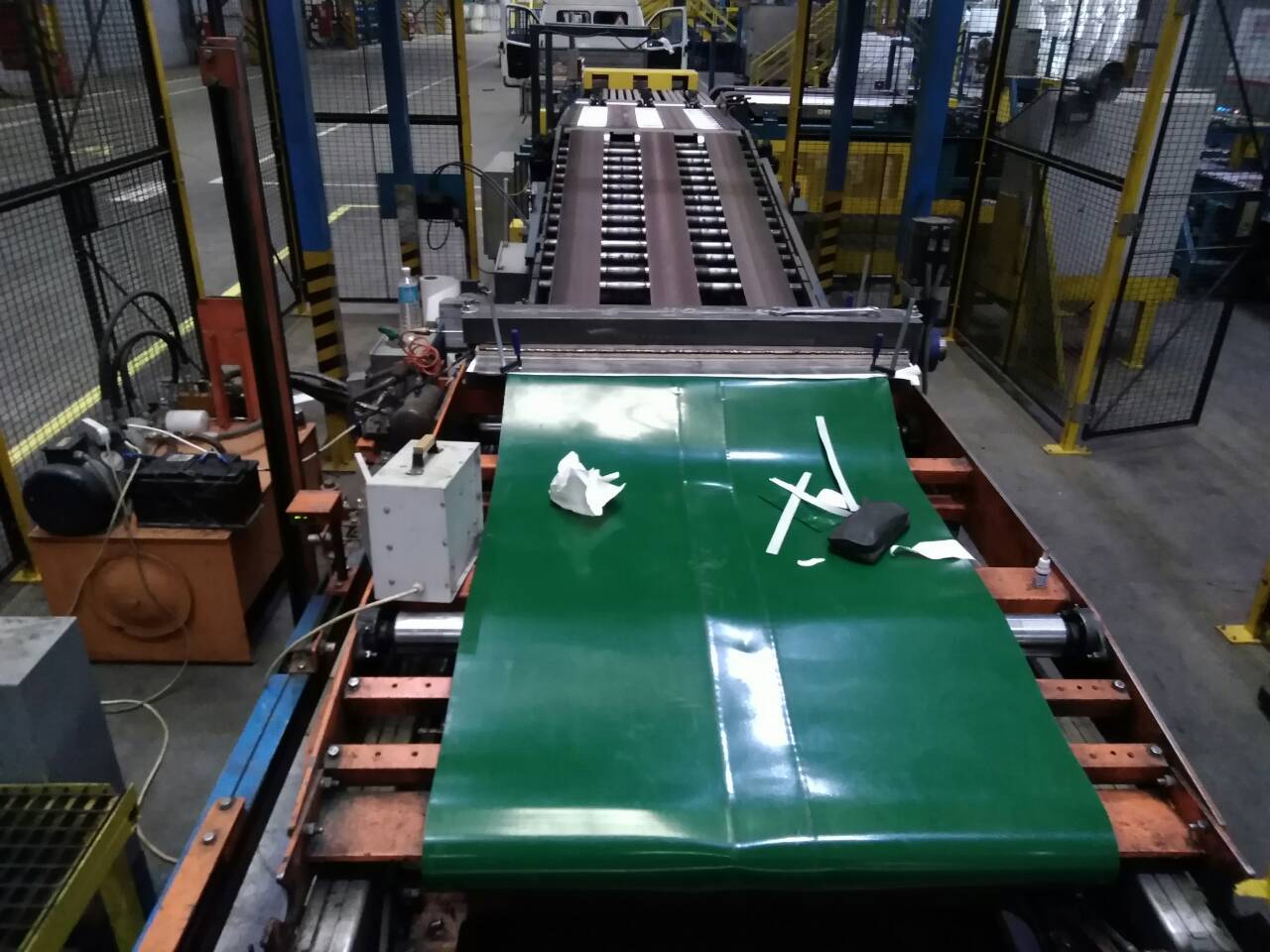

Соединение транспортерной ленты горячим способом

В продаже встречаются очень и очень много специализированных составов, используемые для восстановления ленты конвеера. Горячая вулканизирование конвейерных лент – очень популярная технология, так как под влиянием большой температуры и давления происходит приклеивание 2-ух основ. Довольно огромную популярность получили искусственные и настоящие каучуковые смолы, которые при расплавлении делают хорошее соединение. Оборудование для стыковки конвейерных лент и специализированные составы дают возможность достичь прочности, которая на 10% меньше изначального критерия. При соединении методом горячей вулканизации можно достичь исключительной прочности. Аналогичная технология отличается следующими хорошими качествами:

- Проводимая стыковка конвейерных лент дает возможность достичь исключительной прочности в стыковочном месте.

- Проводимая вулканизирование транспортерной ленты дает возможность достичь одинакового слоя в месте стыковки.

- Нет зазора в месте крепежа. Благодаря этому обеспечивается равномерность хода изделия по роликам и иным фиксирующим элементам.

- Имеется возможность провести процедуру даже при низкой температуре воздуха, а еще сильном запылении помещения. Собственно поэтому значительно упрощается установленная задача, для горячей вулканизации не требуется специализированное помещение.

- Высокая степень сгибаемости получаемого стыковочного шва. Благодаря этому имеется возможность выполнить установку изделия на механизме, который способен транспортировать вещество по сложной пути.

- Провести рассматриваемую процедуру можно без демонтажа оборудования. Собственно поэтому установленная задача значительно упрощается и убыстряется.

- Есть возможность применять технологию горячей стыковки для ленты, которая может применяться для транспортировки самых разных материалов.

- Долговечность получаемого изделия. Как говорит практика, используемая технология позволяет увеличить срок эксплуатации во много раз.

- Лента может использоваться в том же режиме температур, что и до проведения технологии стыковки.

Вышеприведенная информация указывает на то, что аналогичная технология отличается неограниченным количеством преимуществом. Но существует и несколько больших недостатков:

- На стыковку изделий уходит очень большое количество времени.

- Процедура может быть проведена исключительно при использовании особенного оборудования.

Горячий метод вулканизации сегодня получил очень большое распространение. Но он используем не в любых ситуациях, в определенных лучше всего подойдет механический способ.

Стыкование конвейерной (транспортерной) ленты механическими соединениями

Метод стыковки, при котором применяется механическое соединение, является наиболее быстрым и доступным, но не самым прочным и долговечным способом стыковки конвейерных и транспортерных лент.

Основные преимущества механического соединения конвейерных (транспортерных) лент

- быстрота способа стыкования конвейерной ленты;

- небольшие финансовые затраты по сравнению с вулканизацией;

- данный метод исключает необходимость в специальном помещении и громоздком оборудовании (прессы для вулканизации);

- механическое стыкование конвейерных лент можно произвести при отрицательных температурах и в помещениях с повышенной запыленностью;

- нет необходимости в применении высококвалифицированного персонала для вулканизации;

- для конвейеров, где длительный простой недопустим, механическое соединение предпочтительно как временная мера (для высоконагруженных конвейеров) или для постоянной эксплуатации;

- для конвейеров, длина которых часто меняется, разъемное механическое соединение наиболее предпочтительно.

Основные недостатки механического соединения

- низкая прочность и срок службы стыка по сравнению с вулканизацией;

- наблюдается дополнительный механический износ роликов, барабанов и других рабочих частей конвейера;

- возможность просыпи на стыке сыпучих грузов и материалов;

- возможность появления искрообразования, что опасно в определенных условиях;

- при транспортировке горячего груза появляется возможность прожигания ленты на стыке.

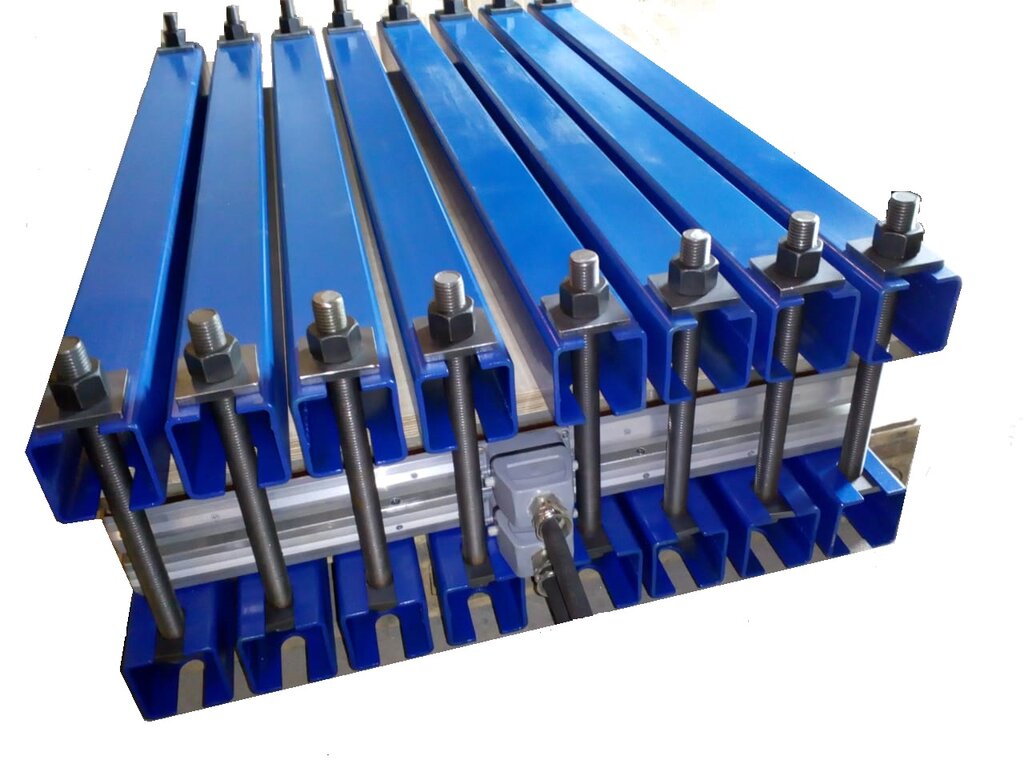

Механические соединения конвейерных и транспортерных лент бывают неразъемными болтовыми или заклепочными и разъемными шарнирными. К первым относятся заклепочные и болтовые соединения в виде пластин. Неразъемные болтовые соединения применяются для ремонта продольных порезов резинотканевых транспортерных лент. Типичным представителем неразъемного стыка являются замки фирмы FLEXCO типа Bolt Solid Plate, а также отечественный аналог В3. Данные механические соединения абразивоустойчивы, предназначены для механической стыковки резинотканевых транспортерных лент толщиной от 6 до 30 мм с нагрузкой до 105кН/м.

Разъемные механические соединения конвейерных (транспортерных) лент позволяют быстро и легко соединять и разъединять ленты, не разбирая конвейер, и тем самым сократить время простоя оборудования. Трудоемкость выполнения механической стыковки конвейерных лент минимальна. Типичные разъемные механические замки — фирмы FLEXCO типа Alligator, а также отечественные аналоги В1 и В2, позволяют стыковать конвейерные (транспортерные) ленты толщиной от 4 до 19 мм при прочности на разрыв 600 Кн/м, минимальном диаметре барабана 100мм, максимальном рекомендуемом натяжении 70 Кн/м.

Холодная стыковка конвейерных лент

Стыковка конвейерной ленты методом холодной вулканизации проводится тогда, когда вулканизационный пресс отсутствует на предприятии. В этом случае оба конца двух лент будут скрепляться посредством особого клея с отвердителем. Собственно, сам клей наносят на торцы. После чего их накладывают друг на друга. Такой способ принято считать наиболее доступным и надежным. Однако при его выполнении следует избегать наличия пыли, а также большой влажности и низкой температуры в помещении, где проводится данный процесс.

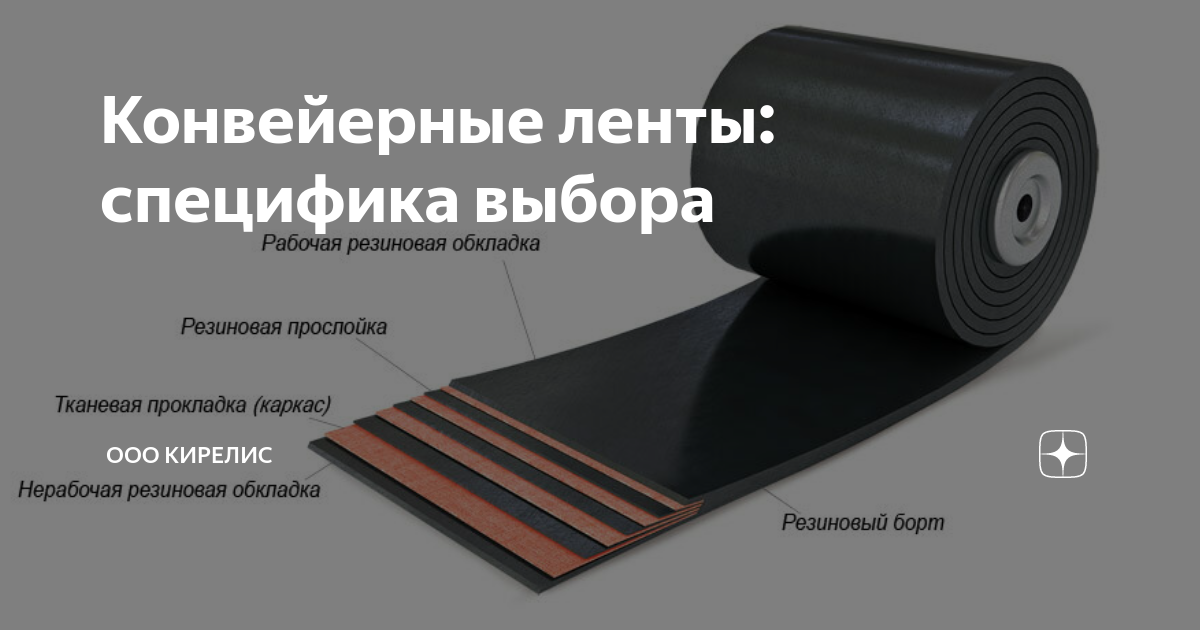

Типы и применение конвейерной ленты

Резинотканевые конвейерные ленты применяются на конвейерах с плоскими (или желобчатыми) роликоопорами при транспортировке, как штучных и кусковых грузов, так и сыпучих материалов. Стандартная лента имеет ширину полотна до 1600 мм и длину 95-100 м. Лента изготовлена из синтетической ткани специальной обработки, которая обеспечивает высокую прочность каркаса ленты. В зависимости от нагрузки и условий эксплуатации, вы может выбрать ленту из следующих видов:

- Лента общего назначения

- Лента морозостойкая

- Лента теплостойкая

- Лента трудновоспламеняющаяся (для использования на угольных шахтах)

- Лента трудновоспламеняющаяся морозостойкая

- Лента пищевая

Читать также: Вес погонного метра профильной трубы

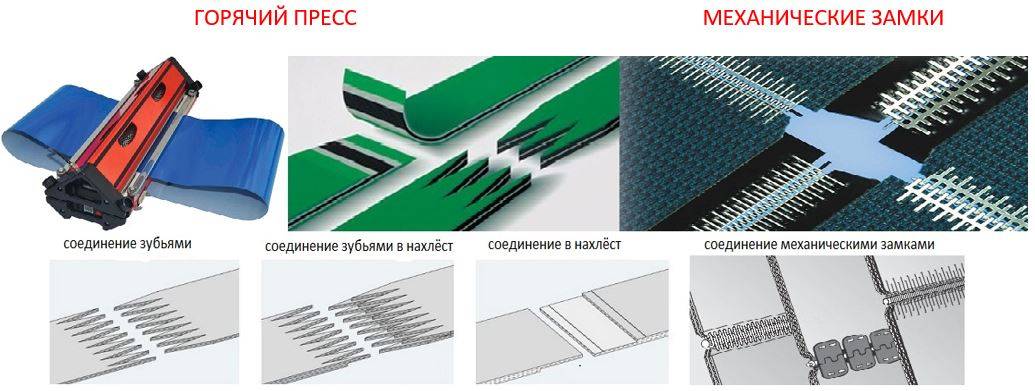

Три главные способа соединения конвейерных лент:

- Механический способ

- Холодный способ

- Метод горячей вулканизации

Механический способ соединения (стыковки)

Стыковка конвейерных лент механическим способом – самый быстрый и доступный способ соединения конвейерных и транспортерных лент. Данное соединение подходит для любых лент, кроме тросовых. Соединение производится при помощи специальных соединительных замков.

Холодный способ соединения

Ещё одним доступным и довольно распространенным способом соединения транспортерной и конвейерных лент является холодная вулканизация (склейка). Для холодной вулканизации обычно используется двухкомпонентный клей, а выполняется эта работа специалистами определенной квалификации, так как при выполнении склейки необходима послойная разделка ленты. Если сравнивать данный метод с методом горячей вулканизации, то холодная склейка менее трудоемкий процесс, но и срок эксплуатации стыка немного короче, чем у горячего соединения.

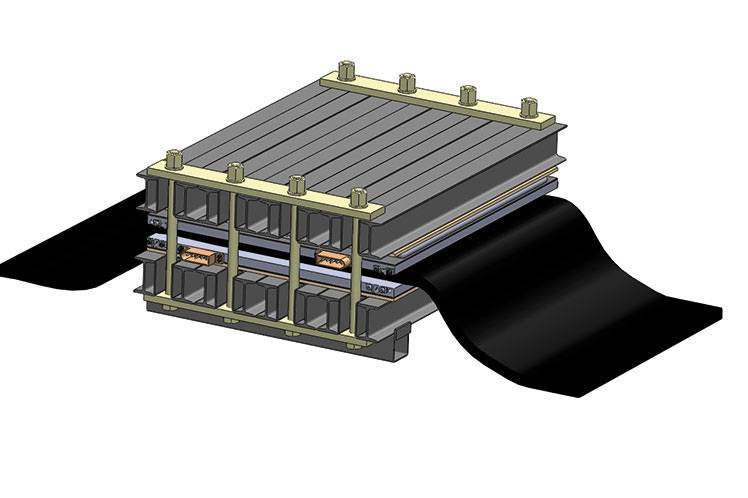

Метод горячей вулканизации

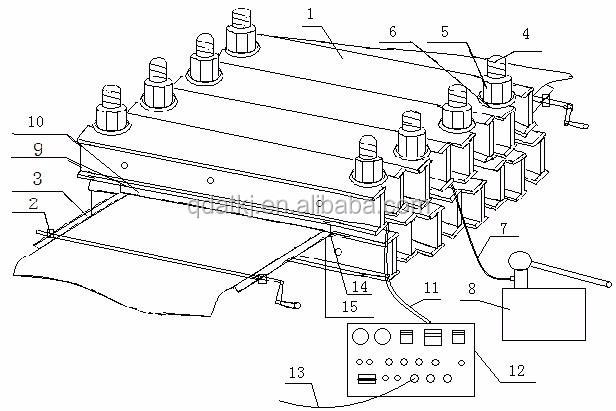

Горячую вулканизацию конвейерных лент можно выполнить только с помощью специального оборудования — вулканизационного пресса. Этот метод является самым эффективным методом соединения конвейерной ленты и практически не отличается заводских условий технологии производства ленты на конвейерной линии. Прочность данного соединения ленты составляет примерно 98% от прочности самой ленты. Данный метод стыковки можно проводить как на конвейере, так и в сервисных мастерских в стационарных условиях.

Применение конвейерной ленты

Являясь элементами различного назначения конвейеров, конвейерные (транспортерные) ленты используются практически во всех отраслях народного хозяйства. При правильном выборе поставщика и производителя конвейерной ленты, вы надолго обеспечите качественный и беспрерывный процесс на вашем производстве.

Конвейерные механизмы получили весьма широкое распространение, устанавливаются для транспортировки грузов и изделий на определенное расстояние. При этом конвейерная лента может стать площадкой, на которой проводится обработка изделия. Выделяют три основных способа соединения конвейерных лент, все они характеризуются своими определенными особенностями. Работа по стыковке изделий часто проводится в случае появления механического дефекта или при добавлении секций при увеличении протяженности конвейера.

https://www.youtube.com/embed/QnTLfob3_jk https://www.youtube.com/embed/D9ajemZKndc https://www.youtube.com/embed/2xiHUji3XY4

О выборе конструктива конвейера. транспортера

Для решения многих задач при транспортировании следует изначально определиться с назначением конвейера, его прочностных свойств, веса полезного груза на конвейере, тип полезного груза (сыпучий, штучный и пр.), трассы конвейера (прямой наклонный ломаный изогнутый), наличие загрузочных бункеров, лотков, склизов и пр. Исходя из конструктива необходимо остановиться на оптимальном выборе рамы конвейера. Она может быть: сварная из металлопроката (уголок, профильная труба, двутавр и пр.), либо гнутая из листового материала- сталь нержавеющая, сталь конструкционная толщиной от 0,8 мм и толще в зависимости от необходимой жесткости.

Руководство по стыковке и ремонту конвейерных лент, ремонт конвейерных лент

Материалы “ТИП ТОП” хранить в сухом, прохладном и по возможности месте.

Температура транспортируемого по конвейерной лените груза не должна превышать 80oС.

Покрытия для стыковых зазоров, ремонтные ленты, пластинчатый ремонтный материал и заплаты обязательно должны быть вставлены впотай, что исключает повреждение стыковочных или отремонтированных участков при очистке ленты скребком.

Влажную ткань до начала работы необходимо просушить (для этого используется сушильный колпак “ТИП ТОП”)

При шерохованиии обкладки или ткани ленты не допускать образования глянцевых, мажущих мест – ожогов. Поэтому не пользоваться шлифовальным диском, а вращающейся круголй проволочной щеткой, двигая ее, при небольшом нажиме, возвратно-поступательными движениями.

Тщательно удалить пыль сухой щеткой.

Нанесение клея

В качестве смазки при стыковке и ремонте резиново-тканевых конвейерных лент исключительно применять клей ТИП ТОП SC 2000 с добавлением отвердителя. Эта смесь SC 2000 с отвердителем должна быть израсходована в течение 2-х часов. Отвердитель расфасован в соответствующем количестве к расфасованому клею SC 2000.

Для смешивания соответствующее количество отвердителя наливается непосредственно в банку с клеем SC 2000. Затем банка закрывается и содержимое тщательно взбалтывается.

Смесь SC 2000 c отвердителем нанести на поверхность короткощетинной кистью, при этом сильно втирая ее для того, чтобы эта смесь по возможности глубже проникала в ткань и образовала плотную пленку из клея.

На ткань и на резиновую прокладку конвейерной ленты требуется нанести минимально два слоя клея, на более грубую ткань обязательно три слоя, а на ремонтный материал ТИП ТОП по одному слою.

Первый слой клея, нанесенный на резину или на ткань просушить полностью, но не дольше 8 часов.

Второй слой клея нанесенный на резину или на ткань, и смазку на ремонтном материале сушить так, чтобы при наложении ремонтного материала еще оставалось легкое ощущение клейкости, при проверке тыльной стороной пальца.

Для того, чтобы обеспечить одновременное высыхание нанесенных слоев клея, необходимо соединительный слой ремонтного материала ТИП ТОП смазать клеем незадолго до высыхания второго слоя смазки на конвейерной ленте.

Ремонтный материал ТИП ТОП клеящий слой которого из-за неправильного хранения засох, загрязненили стал влажным, можно вновь сделать клееспособным при помощи нашего вещества для регенерации клеящих слоев (№ зак. 525 0680, 0697 0707). Увлажненный клеящий слой необходимо предварительно просушить или по крайней мере, протереть чистой тряпкой. Освеженный клеящий слой просушить и перед обработкой, как обычно, смазать клеем с отвердителем.

Прикатывание роликом

Стыкованые и отремонтированые участки сначала слегка прикатать широким роликом. Затем узким роликом как можно сильнее прикатать от середины к краям выдавливая воздух.

При стыковке или ремонтах, охватывающих большую площадь, требуется применение прикаточного ролика двухстороннего действия ТИП ТОП.

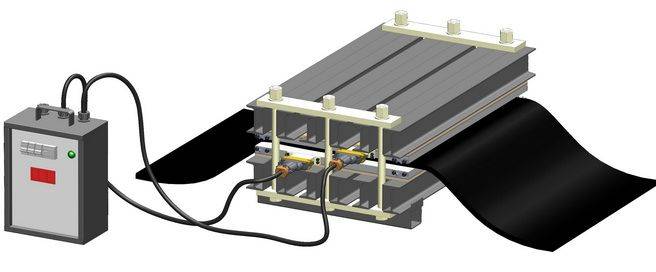

Инструкция по горячей стыковке транспортёрных лент

Горячая вулканизация – самый эффективный и надежный метод реставрации транспортерной ленты в месте разрыва. Такой способ и технология соединения краёв обеспечивает его качественное восстановление и при этом сохраняет высокую степень прочности, восстанавливает монолитную структуру и эластичность, исключая повторный разрыв в месте стыка.

Чтобы произвести качественное восстановление ленты горячим способом соединения, необходим специальный пресс и определённый набор материалов. Как правило, он состоит из резиновой обкладочной и сердечниковой смеси данной ленты, подобранного к типу ленты полимерного клея, специального очистителя и отвердителя.

Вулканизация горячим способом достаточно трудоёмкий процесс, и выполняется он в несколько этапов.

- Подготовительный этап. Разместить ленту и плотно стянуть её края по центру желобчатых роликоопор, которые на время стыковки нужно снять. Разместить нижние траверсы и нижнюю плиту вулканизационного пресса на рабочем месте для стыковки. Разместить стол для разделки. При стыковке во влажном/пыльном помещении установить палатку.

- Разметка осевой и основной линий стыковки. По центру ленты как минимум по трем точкам провести осевую линию. Проложить осевую линию перпендикулярно основной.

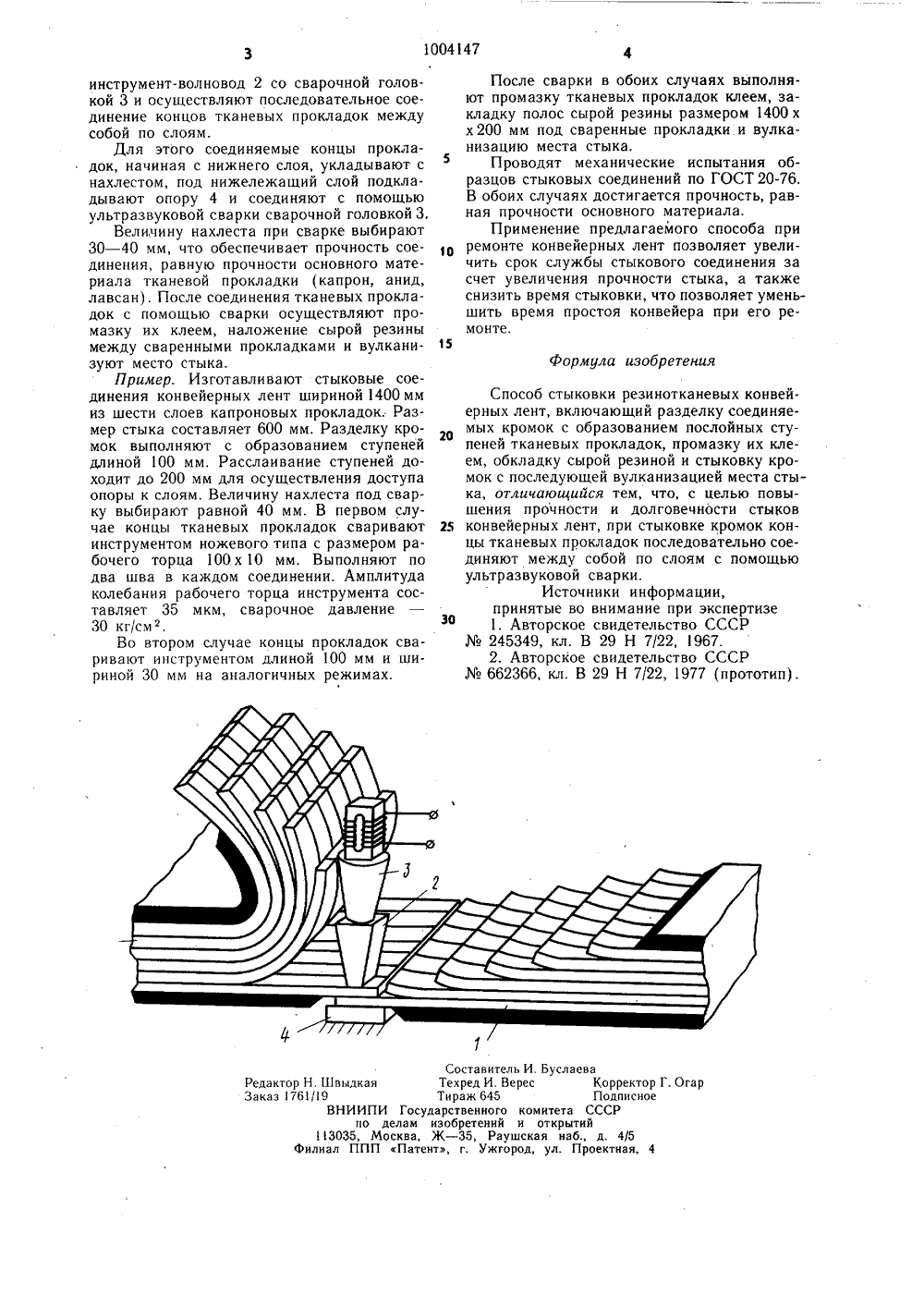

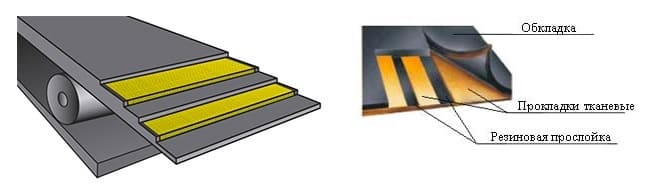

- Разделка стыка. Резинотканевое полотно — многослойная структура, содержащая от одной до нескольких тканевых каркасных прокладок. Необходимо учитывать их количество и ширину полотна. Соединение многопрокладочных полотен выполняется внахлест так, чтобы количество ступеней, равнялось числу армирующих слоев за вычетом одного. Обычно для стыковки таких лент практикуется косой срез.

- Порядок стыковки. Подрезать под 45°, затем срезать и удалить обкладку шириной 30 мм по линии, примыкающей к заделочной полосе по всей ширине ленты. По ширине всего полотна зашерховать обкладку в области заделочной полосы. Подготовить ступени стыка, удаляя тканевые прокладки полосами вдоль оси. Зачистить прокладки от остатков прокладочной резины, не допуская их полной зачистки до тканевой основы.

- Сборка стыка. Нанести клей на разделанные края ленты и просушить. На ступени одного из них уложить прокладочную резину, так, чтобы слой покрывал всю поверхность. Выровняйте стык: тканевые ступени должны примкнуть плотно друг к другу, но не внахлёст. Нельзя допустить зазоров между ступенями и искривления стыка по отношению к осевой линии ленты.

Затем клеем промазывают борта и каркас ленты в месте укладки заделочной полосы, сушат и в промежуток для закладочной полосы кладут слой сырой прокладочной резины с защитной плёнкой, которую снимают после прокатки роликом. После заполнения обкладочной резиной собранный стык готов к вулканизации. Металлические планки пресса укладывают с обеих его сторон.

- Вулканизация. Выбирайте режим работы вулканизатора, рекомендованный его производителем.

При работе пневматических или гидравлических прессов давление вулканизации должно нарастать постепенно и оставаться на уровне 60 Н/кв.см (6 бар). Как правило достаточна температура от 150°С до 155°С. Увеличьте время вулканизации на 10–15 мин, если максимальный показатель пресса 145°С.

- Завершение вулканизации. После постепенного охлаждения пресса до уровня окружающей температуры его можно демонтировать.

Ввод ленты в эксплуатацию следует произвести не ранее чем через 4 часа после полного её остывания

Такие меры предосторожности помогут полному восстановлению качественных показателей полотна. Перед пуском конвейера наплывы резины в области заделочной полосы и на бортах ленты должны быть зачищены