Чугуны

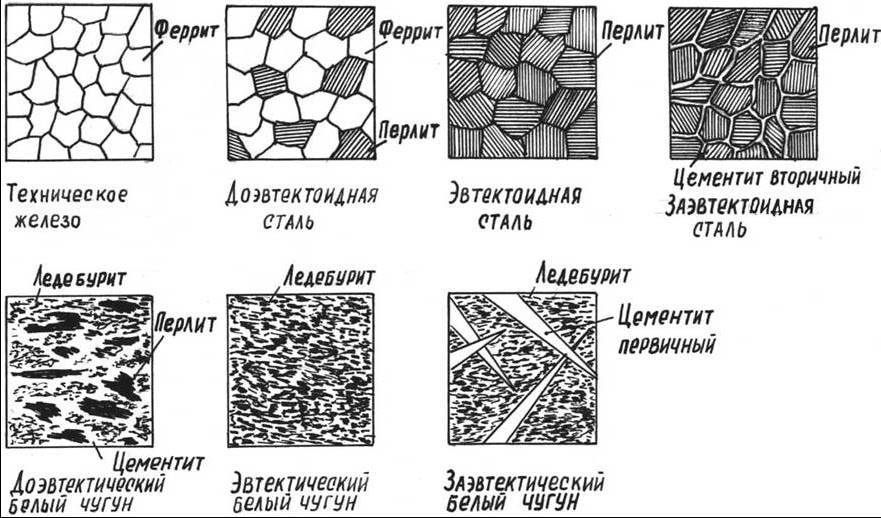

Сплавы на диаграмме железо-углерод, которые содержат углерода более, чем 2,14 %, называются чугунами. Они обладают высокой хрупкостью. Поперечное сечение такого чугуна имеет светлый тон, а потому его называют белым чугуном.

На диаграмме это точка С, называемая эвтектикой, с соответствующим содержанием углерода 4,3 %. При кристаллизации образуется смесь, состоящая из аустенита и цементита, в совокупности называемая ледебуритом. Фазовый состав постоянен.

При концентрации углерода менее 4,3 % (доэвтектический чугун) при кристаллизации выделяется аустенит из раствора. Далее из него выделяется Ц2. А при 727° С аустенит превращается в перлит. Структурное состояние такого чугуна следующее: крупные участки перлита темного тона.

В заэвтектическом белом чугуне (углерода более 4,3%) при охлаждении структурирование происходит с образованием кристаллов Ц1. Далее превращения осуществляются уже в твердом состоянии. Структура представляет собой ледебурит, который является фоном для полей перлита темного тона. А крупные пласты – это Ц1.

Фазы в системе «железо-углерод»

В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит, графит.

Жидкая фаза

Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

Феррит

Феррит (Ф, α)- твердый раствор внедрения углерода в α-железе (от латинского слова ferrum – железо). Различают низкотемпературный феррит с предельной растворимостью углерода 0,02 % при температуре 727° С (точка P) и высокотемпературный δ-феррит (в интервале температур 1392…1539° С) с предельной растворимостью углерода 0,1 % при температуре 1499° С (точка J).

Свойства феррита близки к свойствам железа. Он мягок (твердость – 80 — 130 НВ, временное сопротивление – σв=300 МПа) и пластичен (относительное удлинение — δ=50 %), магнитен до 768° С.

Под микроскопом феррит выглядит как светлые полиэдрические зерна. В сталях может существовать в виде сетки (разной толщины, в зависимости от содержания углерода), зерен (малоуглеродистые стали), пластин или игл (видманштетт).

Аустенит в сталях

Аустенит (А, γ) – твердый раствор внедрения углерода в γ–железо (по имени английского ученого Р. Аустена). Углерод занимает место в центре гранецентрированной кубической ячейки. Предельная растворимость углерода в γ -железе 2,14 % при температуре 1147° С (точка Е). Аустенит имеет твердость 180 НВ, пластичен (относительное удлинение – δ=40…50 %), парамагнитен. При растворении в аустените других элементов могут изменяться свойства и температурные границы существования. Под микроскопом выглядит как светлые полиэдрические зерна с двойниками.

Цементит – формы существования

В железоуглеродистых сплавах присутствуют фазы: цементит первичный, цементит вторичный, цементит третичный. Химические и физические свойства этих фаз одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений. Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (при охлаждении – вокруг зерен перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

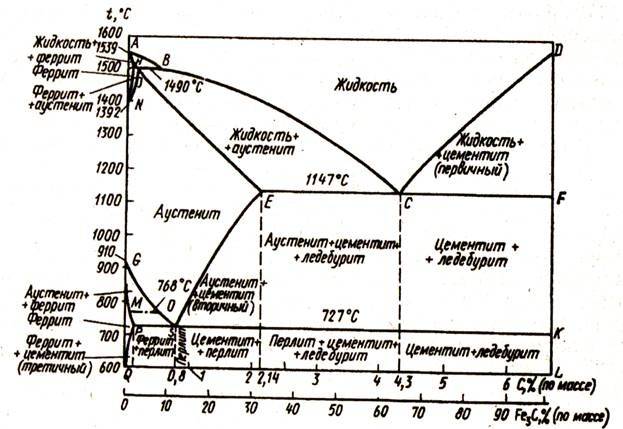

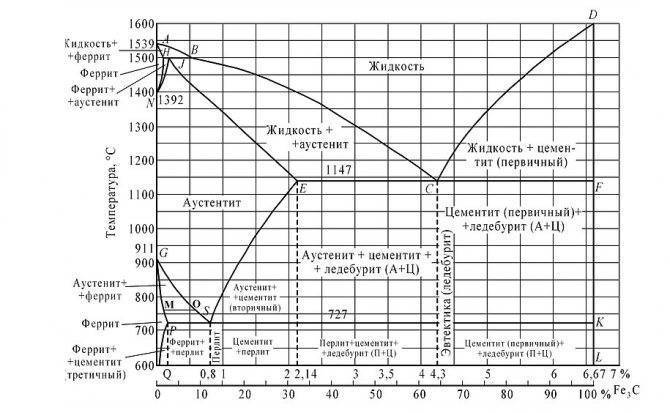

Поскольку углерод в сплавах с железом встречается в виде цементита и графита, существуют две диаграммы состояния, описывающие условия равновесия фаз в системах железо — цементит и железо — графит. Первая диаграмма (Fе — Fе3С) называется цементитной (метастабильная), вторая (Fе — С) — графитной (стабильная). Оба варианта диаграммы приводятся вместе в одной системе координат: температура — содержание углерода. Диаграмма состояния системы железо — углерод построена по результатам многочисленных исследований, проведенных учеными ряда стран. Особое место среди них занимают работы Д.К. Чернова

Он открыл существование критических точек в стали, определил их зависимость от содержания углерода, заложил основы для построения диаграммы состояния железоуглеродистых сплавов в ее нижней, наиболее важной части

Буквенное обозначение узловых точек в диаграмме является общепринятым как в России, так и за рубежом.

Диаграмма состояния железо-углерод

Имеющиеся во всех областях диаграммы фазы видны на рисунке. Значение всех линий указано в таблице.

Ликвидус по всей диаграмме проходит по линиям АВ, ВС, СD; солидус — по линиям АН, НJ, JЕ, ЕСF. Сплавы железа с углеродом обычно делят на стали и чугуны. Условной границей для такого деления является 2,14 % С (точка E). Сплавы, содержащие углерода менее 2,14 %, относятся к сталям, более 2,14 % — к чугунам.

Температуры, при которых происходят фазовые и структурные превращения в сплавах системы железо – цементит, т.е. критические точки, имеют условные обозначения. Обозначаются буквой А. В зависимости от того, при нагреве или при охлаждении определяется критическая точка, к букве А добавляется индекс с (от слова chauffage – нагрев) при нагреве и индекс r (от слова refroidissement – охлаждение) при охлаждении с оставлением цифры, характеризующей данное превращение.

Таким образом, например, нагрев доэвтектоидной стали выше соответствующей точки на линии GS обозначается как нагрев выше точки АС3. При охлаждении же этой стали первое превращение должно быть обозначено как Аr3, второе (на линии РSК) — как Аr1.

Отрывок, характеризующий Цементит

Люди русского войска были так измучены этим непрерывным движением по сорок верст в сутки, что не могли двигаться быстрее. Чтобы понять степень истощения русской армии, надо только ясно понять значение того факта, что, потеряв ранеными и убитыми во все время движения от Тарутина не более пяти тысяч человек, не потеряв сотни людей пленными, армия русская, вышедшая из Тарутина в числе ста тысяч, пришла к Красному в числе пятидесяти тысяч. Быстрое движение русских за французами действовало на русскую армию точно так же разрушительно, как и бегство французов. Разница была только в том, что русская армия двигалась произвольно, без угрозы погибели, которая висела над французской армией, и в том, что отсталые больные у французов оставались в руках врага, отсталые русские оставались у себя дома. Главная причина уменьшения армии Наполеона была быстрота движения, и несомненным доказательством тому служит соответственное уменьшение русских войск. Вся деятельность Кутузова, как это было под Тарутиным и под Вязьмой, была направлена только к тому, чтобы, – насколько то было в его власти, – не останавливать этого гибельного для французов движения (как хотели в Петербурге и в армии русские генералы), а содействовать ему и облегчить движение своих войск. Но, кроме того, со времени выказавшихся в войсках утомления и огромной убыли, происходивших от быстроты движения, еще другая причина представлялась Кутузову для замедления движения войск и для выжидания. Цель русских войск была – следование за французами. Путь французов был неизвестен, и потому, чем ближе следовали наши войска по пятам французов, тем больше они проходили расстояния. Только следуя в некотором расстоянии, можно было по кратчайшему пути перерезывать зигзаги, которые делали французы. Все искусные маневры, которые предлагали генералы, выражались в передвижениях войск, в увеличении переходов, а единственно разумная цель состояла в том, чтобы уменьшить эти переходы. И к этой цели во всю кампанию, от Москвы до Вильны, была направлена деятельность Кутузова – не случайно, не временно, но так последовательно, что он ни разу не изменил ей. Кутузов знал не умом или наукой, а всем русским существом своим знал и чувствовал то, что чувствовал каждый русский солдат, что французы побеждены, что враги бегут и надо выпроводить их; но вместе с тем он чувствовал, заодно с солдатами, всю тяжесть этого, неслыханного по быстроте и времени года, похода. Но генералам, в особенности не русским, желавшим отличиться, удивить кого то, забрать в плен для чего то какого нибудь герцога или короля, – генералам этим казалось теперь, когда всякое сражение было и гадко и бессмысленно, им казалось, что теперь то самое время давать сражения и побеждать кого то. Кутузов только пожимал плечами, когда ему один за другим представляли проекты маневров с теми дурно обутыми, без полушубков, полуголодными солдатами, которые в один месяц, без сражений, растаяли до половины и с которыми, при наилучших условиях продолжающегося бегства, надо было пройти до границы пространство больше того, которое было пройдено.

Рекомендации

- ^ аб Смит и Хашеми, 2006 г., п. 363

- Дюран-Шарр 2003 Ошибка harvnb: цель отсутствует: CITEREFDurand-Charre2003 (помощь)

- Х. К. Д. Х. Бхадешия (2020). «Цементит». Международные обзоры материалов .65 (1): 1–27. Дои:10.1080/09506608.2018.1560984.

- Ашрафзаде, Милад; Солеймани, Амир Пейман; Панджепур, Масуд; Шаманян, Мортеза (2015). «Образование цементита из смеси гематит-графит путем одновременной термо-механической активации». Металлургические операции и операции с материалами B .46 (2): 813–823. Дои:10.1007 / s11663-014-0228-3. S2CID 98253213.

- Смит и Хашеми, 2006 г., стр. 366–372

- S.W.J. Смит; W. White; С.Г. Баркер (1911). «Температура магнитного перехода цементита». Proc. Phys. Soc. Лондон .24 (1): 62–69. Дои:10.1088/1478-7814/24/1/310.

- Вагн Ф. Бухвальд, Справочник по железным метеоритам, издательство Калифорнийского университета, 1975 г.

- Гуннар Хэгг, З. Крист. , Vol. 89, с. 92-94, 1934.

- Смит, Уильям Ф. (1981). Структура и свойства инженерных сплавов . Нью-Йорк: Макгроу-Хилл. С. 61–62. ISBN 978-0-07-0585607 .

- Манникс, Лиам (31.08.2019). «Этот метеорит пришел из ядра другой планеты. Внутри него новый минерал». Возраст . Получено 2019-09-14.

Производство

Изготовлением, подготовкой и выпуском доэвтектоидного металла в России занимаются многие предприятия. Например, Уральский завод цветных металлов (УЗЦМ) производит сразу несколько марок стали такого типа, предлагая потребителю разные наборы технико-физических свойств. Уральский сталелитейный завод выпускает ферритовые стали, в состав которых входят высококачественные легированные компоненты. Кроме того, в ассортименте доступны особые модификации сплавов, в том числе жаропрочные, высокохромистые и нержавеющие металлы.

Среди крупнейших производителей можно выделить и предприятие «Металлоинвест». На мощностях этой компании выпускаются конструкционные стали с доэвтектоидной структурой, рассчитанные на использование в строительстве. На данный момент сталелитейный завод предприятия работает по новым стандартам, позволяющим улучшать и слабое место ферритовых сплавов – прочностный показатель. В частности, технологи компании работают над повышением коэффициента интенсивности напряжения, над оптимизацией ударной вязкости и показателями сопротивления усталости материала. Это позволяет предлагать сплавы практически универсального назначения.

Мартенсит

| Три типа плоскостей наиболее плотной упаковки в мартенсите с периодической слоистой структурой, образующемся из исходной / 32 -фазы типа CsCI. Стрелка обозначает вектор смещения каждого слоя относительно слоя А, принятого за начало отсчета.| Шесть типов слоев наиболее плотной упаковки в мартенсите с периодической слоистой структурой, образующейся из исходной ftt – фазы типа Fe3A. |

Мартенсит со структурой ЗЯ или 9 Я, состоящий из трех плотноупа-кованных плоскостей А, В и С, образуется в ( 32-сплавах с исходной фазой типа CsCI. Однако мартенсит со структурой 2Н обнаруживается во всех сплавах.

Мартенсит, который для сталей является пересыщенным твердым раствором углерода в а-железе, под влиянием температуры распадается – происходит выделение углерода из решетки о-же-леза.

Мартенсит – структурная составляющая кристаллических твердых тел, возникающая в результате мартенситного превращения.

| Схемы основных видов термической обработки сталей. |

Мартенсит получается путем реализации только первого этапа вторичной кристаллизации и имеет характерное пластинчатое, под микроскопом – игольчатое, строение. Рост пластин путем сдвига происходит мгновенно со скоростью около 1000 м / с по бездиффузионному механизму, так как диффузионный переход атомов из кристаллов аустенита в мартенсит при низких температурах невозможен.

Мартенсит имеет наибольший удельный объем по сравнению с другими структурными составляющими сталей и особенно с аустенитом. Увеличение удельного объема при образовании мартенсита приводит к возникновению при закалке больших внутренних напряжений, вызывающих деформацию изделий или даже появление трещин.

| Элементарная кристаллическая ячейка мартенсита ( а. мартенсит. |

Мартенсит – очень твердая и прочная структура. Он тверже и прочнее бейнита. Но пластические свойства его низки, особенно ударная вязкость. В мартенсите имеются высокие остаточные напряжения, возникшие вследствие увеличения удельного объема в результате превращений и не устраненные из-за низкой пластичности мартенсита.

Мартенсит, имеющий после закалки кристаллическую решетку с тетрагональной элементарной ячейкой, при нагреве выше 80 С начинает превращаться в кубический. Как всякий пересыщенный раствор, мартенсит неустойчив. Он распадается при комнатной температуре, но скорость распада чрезвычайно мала ввиду малой тепловой подвижности атомов. При температуре выше 80 С подвижность атомов оказывается достаточной для того, чтобы углерод частично перешел из пересыщенного раствора в пластинки карбида толщиной всего в несколько атомных слоев за относительно небольшой промежуток времени. Это превращение происходит в интервале от 80 до 170 С и сопровождается уменьшением искажения кристаллической решетки мартенсита. Внутренние напряжения снижаются, уменьшается удельный объем мартенсита, размеры детали немного сокращаются. Твердость и прочность остаются неизменными, а пластические свойства несколько повышаются.

| Тетрагональная ячейка а-фазы в кристаллической решетке аустеннта. |

Мартенсит в стали обладает тетрагональной решеткой, по-видимому, даже при малом содержании углерода ( 0 1 %), если он образуется в условиях, при которых практически не реализуются диффузионные процессы. Но в малоуглеродистом мартенсите ( 0 5 % С) в результате диффузионных процессов тетрагональная решетка может перейти в решетку с кубической симметрией.

Мартенсит без внутренних двойников наблюдался в малоуглеродистой стали ( где эти двойники обычно соседствуют с гексагональным е-мартенситом) и в марганцовистой, а также хромистой стали.

| Два способа нагрева под закалку. |

Мартенсит при закалке получается только при условии охлаждения со скоростью, превышающей определенную, так называемую критическую. Для каждой марки стали характерна своя критическая скорость.

Фазы в системе «железо-углерод»

В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит, графит.

Жидкая фаза

Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

Феррит

Феррит (Ф, α)- твердый раствор внедрения углерода в α-железе (от латинского слова ferrum – железо). Различают низкотемпературный феррит с предельной растворимостью углерода 0,02 % при температуре 727° С (точка P) и высокотемпературный δ-феррит (в интервале температур 1392…1539° С) с предельной растворимостью углерода 0,1 % при температуре 1499° С (точка J).

Свойства феррита близки к свойствам железа. Он мягок (твердость – 80 — 130 НВ, временное сопротивление – σв=300 МПа) и пластичен (относительное удлинение — δ=50 %), магнитен до 768° С.

Под микроскопом феррит выглядит как светлые полиэдрические зерна. В сталях может существовать в виде сетки (разной толщины, в зависимости от содержания углерода), зерен (малоуглеродистые стали), пластин или игл (видманштетт).

Аустенит в сталях

Аустенит (А, γ) – твердый раствор внедрения углерода в γ–железо (по имени английского ученого Р. Аустена). Углерод занимает место в центре гранецентрированной кубической ячейки. Предельная растворимость углерода в γ -железе 2,14 % при температуре 1147° С (точка Е). Аустенит имеет твердость 180 НВ, пластичен (относительное удлинение – δ=40…50 %), парамагнитен. При растворении в аустените других элементов могут изменяться свойства и температурные границы существования. Под микроскопом выглядит как светлые полиэдрические зерна с двойниками.

Цементит – формы существования

В железоуглеродистых сплавах присутствуют фазы: цементит первичный, цементит вторичный, цементит третичный. Химические и физические свойства этих фаз одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений. Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (при охлаждении – вокруг зерен перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

Поскольку углерод в сплавах с железом встречается в виде цементита и графита, существуют две диаграммы состояния, описывающие условия равновесия фаз в системах железо — цементит и железо — графит. Первая диаграмма (Fе — Fе3С) называется цементитной (метастабильная), вторая (Fе — С) — графитной (стабильная). Оба варианта диаграммы приводятся вместе в одной системе координат: температура — содержание углерода. Диаграмма состояния системы железо — углерод построена по результатам многочисленных исследований, проведенных учеными ряда стран. Особое место среди них занимают работы Д.К. Чернова

Он открыл существование критических точек в стали, определил их зависимость от содержания углерода, заложил основы для построения диаграммы состояния железоуглеродистых сплавов в ее нижней, наиболее важной части

Буквенное обозначение узловых точек в диаграмме является общепринятым как в России, так и за рубежом.

Диаграмма состояния железо-углерод

Имеющиеся во всех областях диаграммы фазы видны на рисунке. Значение всех линий указано в таблице.

Ликвидус по всей диаграмме проходит по линиям АВ, ВС, СD; солидус — по линиям АН, НJ, JЕ, ЕСF. Сплавы железа с углеродом обычно делят на стали и чугуны. Условной границей для такого деления является 2,14 % С (точка E). Сплавы, содержащие углерода менее 2,14 %, относятся к сталям, более 2,14 % — к чугунам.

Температуры, при которых происходят фазовые и структурные превращения в сплавах системы железо – цементит, т.е. критические точки, имеют условные обозначения. Обозначаются буквой А. В зависимости от того, при нагреве или при охлаждении определяется критическая точка, к букве А добавляется индекс с (от слова chauffage – нагрев) при нагреве и индекс r (от слова refroidissement – охлаждение) при охлаждении с оставлением цифры, характеризующей данное превращение.

Таким образом, например, нагрев доэвтектоидной стали выше соответствующей точки на линии GS обозначается как нагрев выше точки АС3. При охлаждении же этой стали первое превращение должно быть обозначено как Аr3, второе (на линии РSК) — как Аr1.

Свойства цементита

Цементит имеет металлические свойства (электропроводность, металлический блеск и т.д.) благодаря тому, что в решётке и железо и углерод положительно ионизованы, то есть и металл и углерод ведут себя в соединении, как металл. Цементит хрупок, имеет высокую твёрдость (HB более 800); tпл=1250°C; Цементит имеет чрезвычайно низкую, практически нулевую пластичность. Эти свойства цементита являются, вероятно, следствием сложности строения кристаллической решётки цементита.

При низких температурах цементит слабо ферромагнитен. Магнитные свойства цементит, согласно различным источникам, теряет при температуре 215-217°.

Температура плавления цементита

Согласно данным Гуляева А.П. температура плавления цементита — около 1600°.

По расчётным данным , виртуальная температура плавления цементита оценивается равной 1200-1450°. Возможно, цементит испытывает инконгруэнтное разложение при температурах 1250-1300°.

Первичный цементит

Различают первичный, вторичный и третичный цементит. Первичный цементит выделяется из жидкости. Первичный цементит выделяется только при закалке сплавов, содержащих до 5,5% (по массе) углерода . Форма первичного цементита: длинные крупные пластины.

Вторичный цементит

Вторичный цементит выделяется из аустенита — γ-твёрдого раствора. При охаждении выделение происходит по линии ES (диаграмма Fe-C). Форма вторичного цементита: цементитная сетка, цементит по границам зёрен.

Третичный цементит

Третичный цементит выделяется из феррита. Форма третичного цементита: пластинки и прожилки, а также выделения в виде иголок в ферритном зерне. При более быстром охлаждении часть углерода остаётся в твёрдом растворе; выделение третичного цементита подавляется.

Другие формы существования цементита (по Хоу): цементит перлита, цементит ледебурита, цементит Стеда, зернистый цементит, специальные карбиды.

Автор обзора: Корниенко А.Э. (ИЦМ)

Лит.:

- Иванов В.Н. Словарь-справочник по литейному производству. – М.: Машиностроение, 1990. – 384 с.: ил. ISBN 5-217-00241-1

- Гуляев А.П. Металловедение. — М.: Металлургия, 1977. — УДК669.0(075.8)

- Диаграммы состояния двойных и многокомпонентных систем на основе железа: Справ. изд./ Банных О.А., Будберг П.Б., Алисова С.П. и др. М.: Металлургия, 1986. 440 с. УДК 669.15.017.12(083)

- Циммерман Р., Гюнтер К. Металлургия и материаловедение. Справ изд. Пер. с нем. М.: Металлургия, 1982. 480 с.

- H. K. D. H. Bhadeshia. The Structure of Cementite // Department of Materials Science and Metallurgy/ University of Cambridge , Last updated 19/6/2008 — Режим доступа: http://www.msm.cam.ac.uk/, свободный. — Загл. с экрана.

Конкурс «Я и моя профессия: металловед, технолог литейного производства». Узнать, участвовать >>> —>

Источник

Чистая форма

Цементит меняется с ферромагнитный к парамагнитный на своем Температура Кюри примерно 480 К.

Зависимость мольного объема цементита от давления при комнатной температуре.

Карбид природного железа (содержащий незначительное количество никеля и кобальта) встречается в железные метеориты и называется когенит в честь немецкого минералога Эмиль Коэн, который первым описал это. Поскольку углерод является одним из возможных второстепенных компонентов легких сплавов металлических ядер планет, свойства цементита (Fe3C) как простой заменитель когенита изучаются экспериментально. На рисунке показано поведение при сжатии при комнатной температуре.

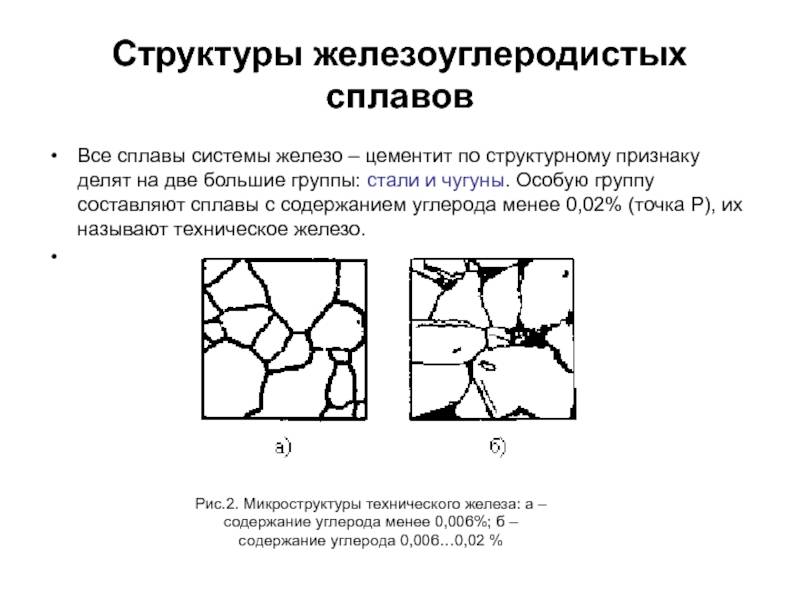

Структурные составляющие железоуглеродистых сплавов

Основными компонентами, от которых зависит структура и свойства железоуглеродистых сплавов, являются железо и углерод. Чистое железо – металл серебристо-белого цвета; температура плавления 1539°С. Железо имеет две полиморфные модификации: α и γ. Модификация α существует при температурах ниже 911°С и выше 1392°С; γ-железо – при 911-1392°С.

В зависимости от температуры и концентрации углерода железоуглеродистые сплавы имеют следующие структурные составляющие.

- Феррит (Ф) – твердый раствор внедрения углерода в α-железе. Растворимость углерода в α-железе при комнатной температуре до 0,005%; наибольшая растворимость – 0,02% при 727°С. Феррит имеет незначительную твердость (НВ 80-100) и прочность (σв=250 МПа), но высокую пластичность (δ=50%; φ=80%).

- Аустенит (А) – твердый раствор внедрения углерода в γ-железе. В железоуглеродистых сплавах он может существовать только при высоких температурах. Предельная растворимость углерода в γ-железе 2,14% при температуре 1147°С и 0,8% – при 727°С. Эта температура является нижней границей устойчивого существования аустенита в железоуглеродистых сплавах. Аустенит имеет твердость НВ 160-200 и весьма пластичен (δ=40-50%).

- Цементит (Ц) – химическое соединение железа с углеродом (карбид железа Fe3C). В цементите содержится 6,67% углерода. Температура плавления цементита около 1600°С. Он очень тверд (НВ~800), хрупок и практически не обладает пластичностью. Цементит неустойчив и в определенных условиях распадается, выделяя свободный углерод в виде графита по реакции Fe3C→3Fe+C.

- Графит – это свободный углерод, мягок (НВ 3) и обладает низкой прочностью. В чугунах и графитизированной стали содержится в виде включений различных форм (пластинчатой, шаровидной и др.). С изменением формы графитовых включений меняются механические и технологические свойства сплава.

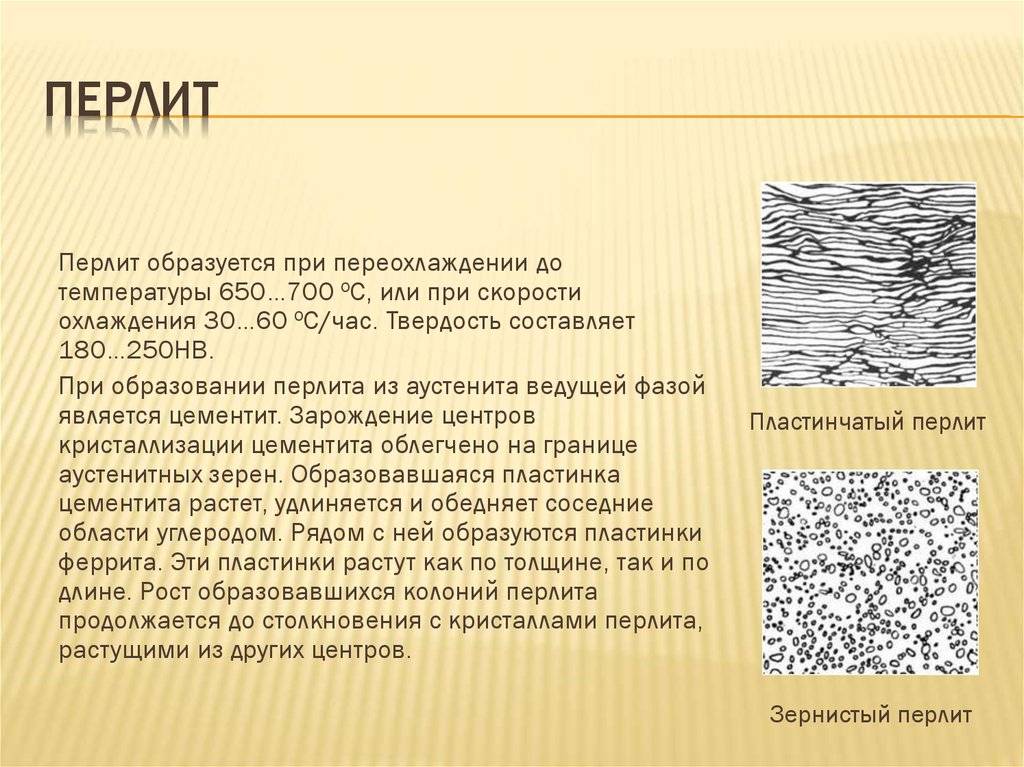

- Перлит (П) – механическая смесь (эвтектоид, т. е. подобный эвтектике, но образующийся из твердой фазы) феррита и цементита, содержащая 0,8% углерода. Перлит может быть пластинчатым и зернистым (глобулярным), что зависит от формы цементита (пластинки или зерна) и определяет механические свойства перлита. При комнатной температуре зернистый перлит имеет предел прочности σв=800 МПа; относительное удлинение δ=15%; твердость НВ 160. Перлит образуется следующим образом. Пластинка (глобуль) цементита начинает расти или от границы зерна аустенита, или центром кристаллизации является неметаллическое включение. При этом соседние области обедняются углеродом и в них образуется феррит. Этот процесс приводит к образованию зерна перлита, состоящего из параллельных пластинок или глобулей цементита и феррита. Чем грубее и крупнее выделения цементита, тем хуже механические свойства перлита.

- Ледебурит (Л) – механическая смесь (эвтектика) аустенита и цементита, содержащая 4,3% углерода. Ледебурит образуется при затвердевании жидкого расплава при 1147°С. Ледебурит имеет твердость НВ 600-700 и большую хрупкость. Поскольку при температуре 727°С аустенит превращается в перлит, то это превращение охватывает и аустенит, входящий в состав ледебурита. Вследствие этого при температуре ниже 727°С ледебурит представляет собой уже не смесь аустенита с цементом, а смесь перлита с цементитом.

Помимо перечисленных структурных составляющих в железоуглеродистых сплавах могут быть нежелательные неметаллические включения: окислы, нитриды, сульфиды, фосфиды – соединения с кислородом, азотом, серой и фосфором. На их основе могут образовываться новые структурные составляющие, например фосфидная эвтектика (Fe+Fe3P+Fe3C) с температурой плавления 950°С. Она образуется при большом содержании фосфора в чугуне. При содержании фосфора около 0,5-0,7% фосфидная эвтектика в виде сплошной сетки выделяется по границам зерен и повышает хрупкость чугуна.

Выводы

Достичь абсолютного равновесия, как физического, так и химического, невозможно, кроме как в специальных лабораторных условиях.

На практике равновесие может быть приближено к абсолютному, но при определенных условиях: достаточно медленного повышения или понижения температуры сплава, который будет длительно выдерживаться по времени.

Источники

- https://FB.ru/article/340918/diagramma-jeleza-ugleroda-diagramma-sostoyaniya-sistemyi-jelezo-uglerod

- https://PokVorota3.ru/prokat/zhelezo-uglerod-2.html

- https://intehstroy-spb.ru/spravochnik/diagramma-sostoyaniya-zhelezo-uglerod-2.html

- https://NiceSpb.ru/materialy/diagramma-zhelezo.html

- https://pressadv.ru/stali/zhelezo-uglerod.html

- https://wiki2.org/ru/%D0%94%D0%B8%D0%B0%D0%B3%D1%80%D0%B0%D0%BC%D0%BC%D0%B0_%D1%81%D0%BE%D1%81%D1%82%D0%BE%D1%8F%D0%BD%D0%B8%D1%8F_%D1%81%D0%BF%D0%BB%D0%B0%D0%B2%D0%BE%D0%B2_%D0%B6%D0%B5%D0%BB%D0%B5%D0%B7%D0%BE-%D1%83%D0%B3%D0%BB%D0%B5%D1%80%D0%BE%D0%B4

- https://generator98.ru/raboty-so-stalyu/tablica-zhelezo-uglerod.html