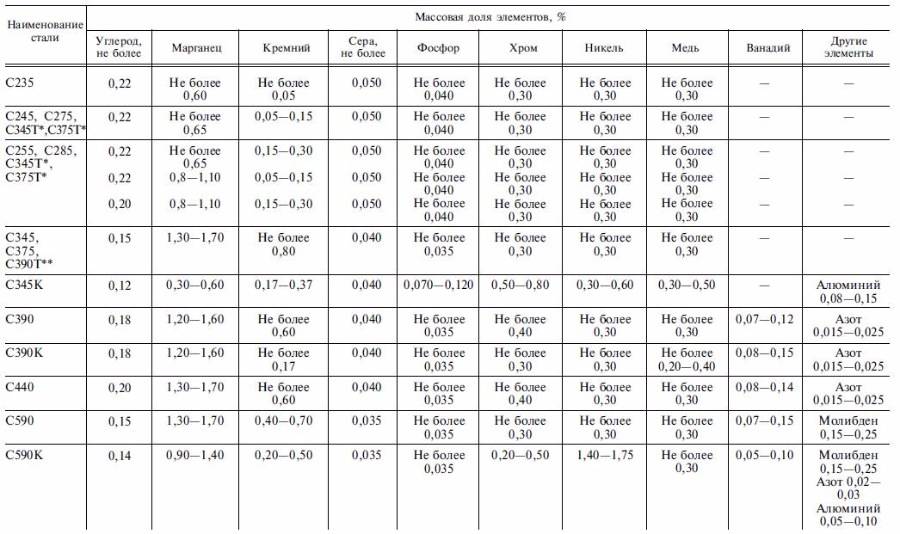

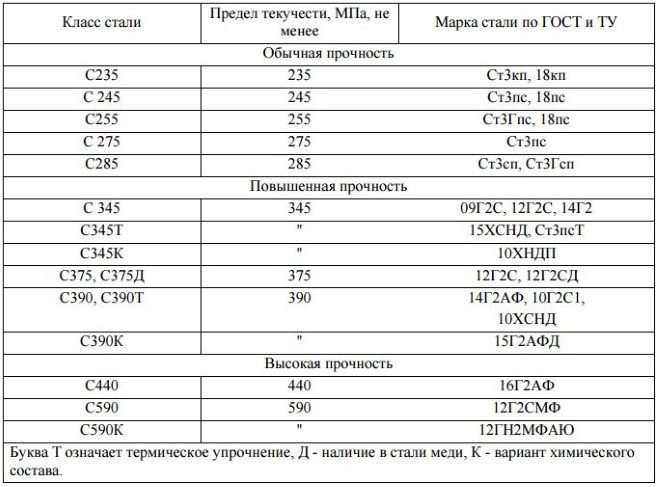

Маркировка и расшифровка углеродистых сталей обыкновенного качества

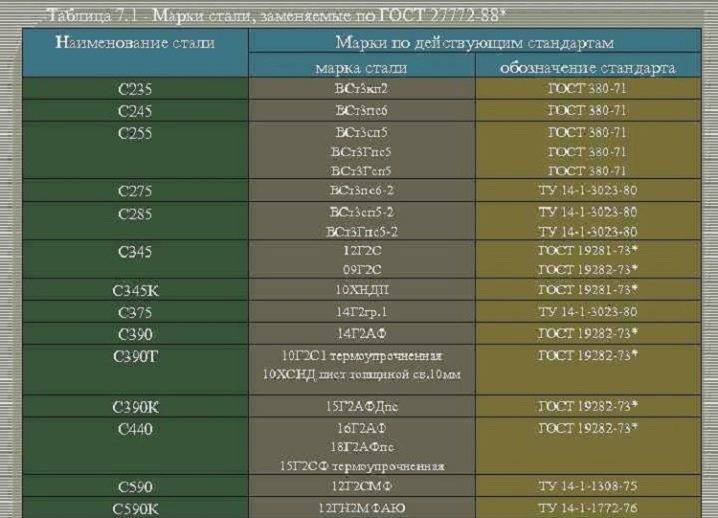

Стали содержат повышенное количество серы и фосфора. Маркируются Ст.2кп., БСт.3кп, ВСт.3пс, ВСт.4сп. Расшифровываются следующим образов: Ст – индекс данной группы стали, цифры от 0 до 6 — это условный номер марки стали. С увеличением номера марки возрастает прочность и снижается пластичность стали. Пример таких сталей с содержанием углерода, серы и фосфора показан в таблице ниже.

По гарантиям при поставке существует три группы сталей: А, Б и В. Для сталей группы А при поставке гарантируются механические свойства, в обозначении индекс группы А не указывается. Для сталей группы Б гарантируется химический состав. Для сталей группы В при поставке гарантируются и механические свойства, и химический состав. Индексы кп, пс, сп указывают степень раскисленности стали: кп — кипящая, пс — полуспокойная, сп — спокойная.

Одним из видов металлопроката, в производстве которого используется сталь обыкновенного качества, является швеллер — https://metalloprokat.navigator-beton.ru/prajjs_list/shveller.html

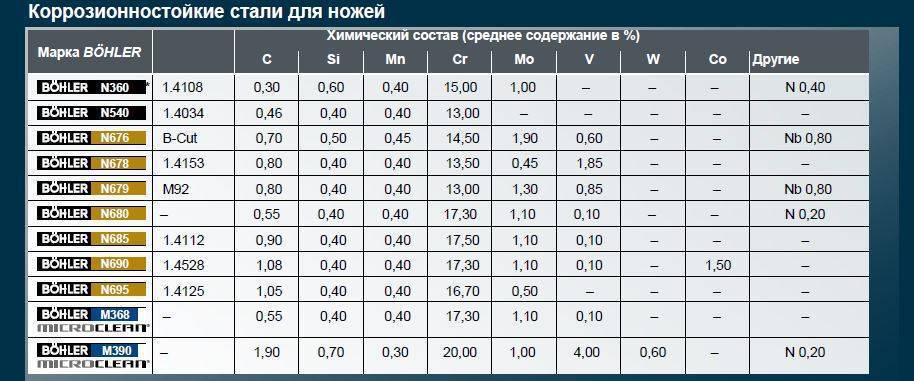

Что мы знаем о нержавеющей стали?

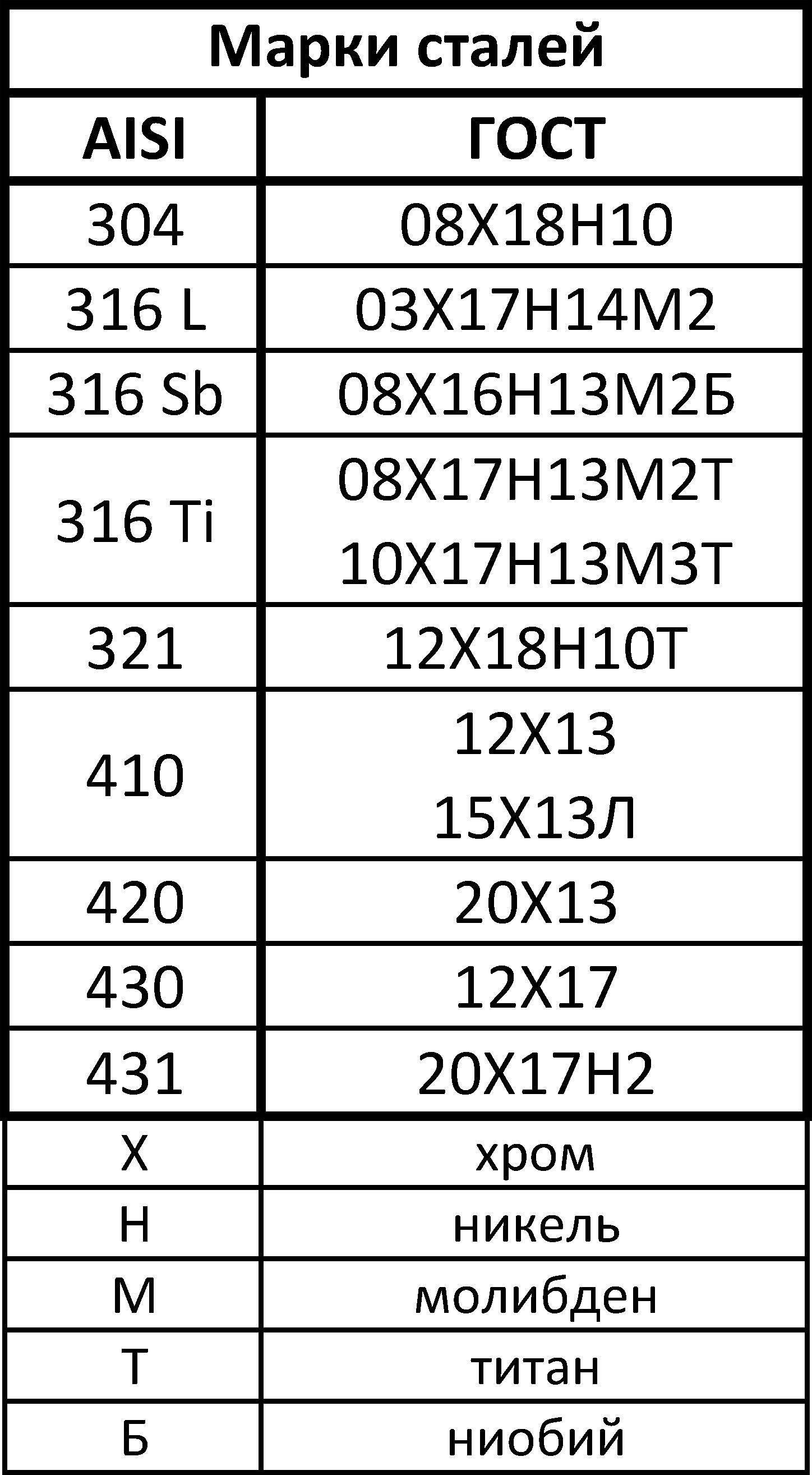

Коррозионностойкая сталь или нержавейка — это сплав, состоящий из железа и углерода, дополнительно обогащенный специальными элементами, придающими ему высокую устойчивость к негативным факторам внешней среды. Основным из таких элементов является хром. В составе нержавеющей стали его содержится не менее 10,5%. Хром, кроме антикоррозионных свойств, придает таким сплавам еще целый ряд положительных характеристик:

- хорошую обрабатываемость методом холодной формовки;

- исключительную прочность;

- способность получать надежные соединения методом сварки;

- возможность долгой эксплуатации без потери своих характеристик;

- привлекательный внешний вид.

Хром, содержащийся в нержавеющей стали в достаточно больших количествах, способствует формированию поверхностной оксидной пленки. Именно она и защищает металл от коррозии.

Сталь листовая нержавеющая

Различные марки (виды) нержавеющей стали, а их на сегодняшний день создано более 250-ти, содержат в своем химическом составе как хром, так и ряд других легирующих добавок, наиболее распространенными из которых являются никель, титан, молибден, ниобий и кобальт. Естественно, что стали с разными пропорциями легирующих элементов в своем составе, отличаются различными характеристиками и областями применения.

Как и в сплавах любого другого типа, обязательным элементом в составе нержавеющей стали является углерод. Именно этот элемент и придает полученному металлическому сплаву твердость и прочность.

Сегодня без использования нержавеющей стали невозможно представить себе практически ни одну отрасль промышленности. Марки этого сплава, все из которых отличает способность успешно эксплуатироваться даже в самых агрессивных средах, используются для производства столовых приборов и медицинских инструментов, емкостей для пищевых жидкостей и продуктов, труб для транспортировки агрессивных сред, бытовой техники, а также многого другого.

Прутки из нержавеющей стали

Область использования 13ХФА

Металл марки 13ХФА ГОСТ 4543-71 применяется для изготовления труб по говоря иначе бесшовной технологии. Сохранением собственных механических и физических параметров даже при долгом влиянии, как высоких, так и невысоких температур. Подобные трубы выпускаются длиной от 4 метров до 12,5 метров. В качестве добавочной продукции делают разные варианты трубных заготовок, широкий набор арматуры для соединений (трубные переходы, наконечники, фланцы и так дальше).

Вся производимая продукция по большей части применяется в нефтяной и газовой промышленности.

Бесшовные нефтегазовые трубы 13хфа

В данных ветвях такие изделия применяют:

- в транспортных системах для перекачки нефти и газа;

- в технологических трубопроводах на буровых вышках и добывающих скважинах;

- входит в состав оборудования для поддерживания нужного пластового давления, тем более в районах с очень невысокой температурой. Тем более в регионах с температурой до -60 °С;

- на добывающих и транспортных системах в районе с жарким климатом, до +40 °С;

- в транспортных системах, в середине которых транспортируемые элементы могут разогреваться до 40 °С. С рабочим давлением в середине трубы аж до 7,4 МПа.

- в трубопроводах в середине добывающих систем для доставки сырой нефти из глубины скважин.

https://youtube.com/watch?v=4JT_klZxHtw

Отечественными подобиями стали 13ХФА в согласии с принятым стандартами являются 15ХФА, 20ХФА и 09СФА. Прямых заменителей марок заграничного производства, которые бы соответствовали стали 13ХФА, отыскать очень сложно. По этому сравнивание делают по прочностному классу. У 13ХФА он равён К52.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

характеристики, аналоги и применение, материал 08кп

Марка стали: 08кп (заменитель: 08).

Класс: сталь конструкционная углеродистая качественная.

Использование в промышленности: для прокладок, шайб, вилок, труб, а также деталей, подвергаемых химико-термической обработке — втулок, проушин, тяг.

Твердость: HB 10 -1 = 179 МПа

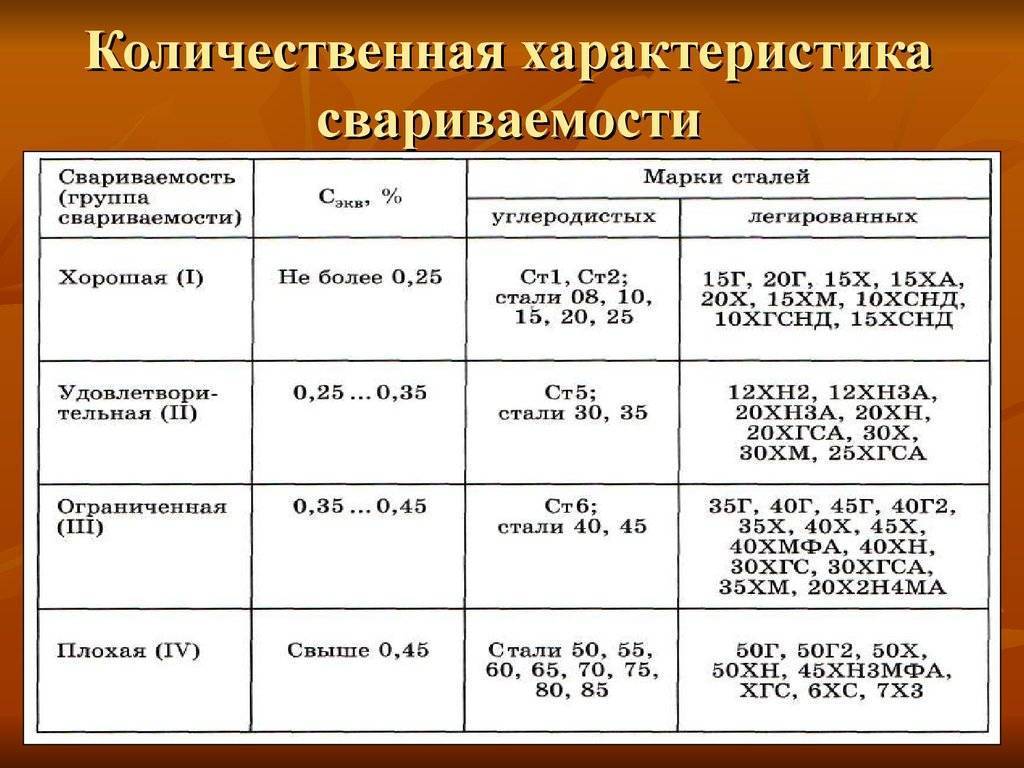

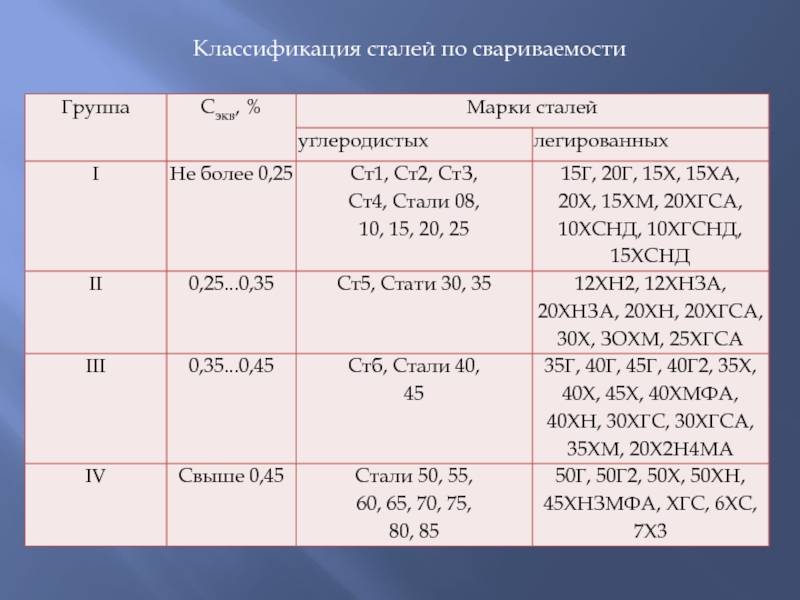

Свариваемость материала: без ограничений, кроме химико — термически обработанных деталей; способы сварки: РДС, АДС под флюсом м газовой защитой, КТС.

Температура ковки, oС: начала 1250, конца 800. Заготовки сечением до 300 мм охлаждаются на воздухе.

Флокеночувствительность: не чувствительна.

Склонность к отпускной хрупкости: не склонна.

Вид поставки:

- Cортовой прокат, в том числе фасонный: ГОСТ 2590-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 10702-78, ГОСТ 14955-77.

- Лист тонкий ГОСТ 16523-97, ГОСТ 19903-74, ГОСТ 19904-90, ГОСТ 9045-93.

- Лента ГОСТ 503-81, ГОСТ 10234-77.

- Полоса ГОСТ 1577-93, ГОСТ 82-70.

- Трубы ГОСТ 10704-91, ГОСТ 10705-80.

- Лист толстый ГОСТ 4041-71 , ГОСТ 19903-74, ГОСТ 1577-93.

| Зарубежные аналоги марки стали 08кп | |

| США | 1008, 1010, A619, A622, G10080, G10120 |

| Германия | 1.0322, 1.0335, DC01, DC04, DC04G1, DD11, DD13, St12, St14, St22, StW24, USt3, USt4 |

| Япония | SPCC, SPHE, SWRCh20R, SWRCH8R |

| Франция | 3C, DC01, DC04, DD13, FB8, Fd4, FR8, XC6 |

| Англия | 040A10, 1449-1HR, 1HR, 2HR, DC01, DD13 |

| Евросоюз | DC01, DC04, DD13, FeP01, |

| Италия | DC01, FeP13 |

| Испания | AP13, DC01, DD13 |

| Китай | 08F, ML08 |

| Швеция | 1147 |

| Болгария | 08, 08kp, DD11, DD13 |

| Венгрия | ASZ2 |

| Польша | 08Y |

| Румыния | A1n |

| Чехия | 11300, 11304, 11331, 12015 |

| Финляндия | RACOLD01F |

| Австрия | St02F, St02FK32, St02FK40, St02FK50, St02FK60, St02FK70, St24F |

| Австралия | 1008, CA1, CA2, CA3, CA4, HA1, HA3, HA4N |

Представляем вам популярный материал 08кп. Это конструкционная углеродистая качественная сталь. «КП» в названии означает, что сталь кипящая (имеется в виду степень раскисления стали). А «08» говорит о содержании углерода около 0,08 процента. Аналог 08кп – марка 08, которая является его заменителем.

Сталь 08кп и ее характеристики

Материал обладает неограниченной свариваемостью (это не касается элементов, обрабатываемых химическими и термическими методами). Сваривать изделия можно различными способами: с помощью ручной дуговой сварки и контактно-точечной сварки, аргонодуговой под флюсом (дополнение – газовая защита).

Чтобы начать ковать материал 08кп,> необходимо нагреть оборудование до температуры 1 250 градусов по Цельсию. К окончанию ковки ее следует снизить до 800 градусов.

К флокенам материал не чувствителен. Стали 08кп не склонна к отпускной хрупкости.

Что касается охлаждения, то его нужно производить обычным способом для заготовок, имеющих сечение больше 300 миллиметров. Если оно меньше, то детали следует охлаждать на воздухе.

Твердость Ст08кп: HB 10 -1 = 179 МПа.

Сталь 08кп и ее применение

Данный материал используется повсеместно. В промышленной сфере его применяют для изготовления ряда деталей, например, крепежных изделий, труб, вилок, вспомогательных элементов. Также из этой марки создают элементы, которые в дальнейшем будут подвергаться обработке химическим и термическим способами, например, детали с цилиндрической формой и осевым отверстием, тяги и проушины.

Из стали 08кп по ГОСТ 2590-2006, ГОСТ 10702-78 и другим изготавливается сортовой, а также фасонный прокат. Можно увидеть созданные из этого материала разнообразные прутья, прошедшие шлифовку и калибровку. Большим спросом пользуется серебрянка. Для изготовления деталей применяются ленты и полосы. Во многих сферах используются трубы из этой марки стали. Для изготовления заготовок применяются листы разной толщины.

atl-met.ru

Суть и предназначение процесса

Сварочный шов создается электрической дугой и присадочным материалом с электрода при температуре от 1500 до 5000 градусов. Это приводит к нескольким негативным явлениям на толстом металле. А именно:

- Непосредственно в месте соединения основного и присадочного материалов происходит значительный перегрев. Это содействует кристаллизации металла с крупной зернистой структурой, что снижает его пластичность. Термообработка сварных швов из стали 09г2с? Выгорание марганца и кремния тоже подвергает эту область преобразованию в жесткий участок, плохо взаимодействующий, при естественных расширениях, со всей конструкцией.

- Немного дальше от шва образуется зона закалки. Она испытывает значительный, но меньший перегрев, чем предыдущий участок, поэтому в ней происходит закаливание некоторых элементов. Этот участок характеризуется включениями с высокой твердостью и сниженной пластичностью. Термообработка сварных швов трубопроводов из стали 13хфа? Ухудшаются показатели металла и по ударной вязкости.

- На удаленном расстоянии от шва появляется зона разупрочнения. Благодаря непродолжительному воздействию умеренной температуры от электрической дуги, данный участок сохраняет высокую пластичность, но снижаются характеристики по прочности.

Общим дефектом после сварки являются остаточные напряжения в металле, которые способны деформировать изделие. Из-за этого возникают трудности при монтаже объемных конструкций, где требуется точность при стыковке новых узлов. Остаточное напряжение вызывает и последующее образование трещин, что недопустимо для швов трубопроводов.

В сочетании с высокой температурой, это способствует снижению коррозионной устойчивости, циклической прочности, и способности сопротивляться хрупким разрушениям в условиях холода.

Термообработка сварных швов выполняется при температуре от 700 до 1000 градусов. Это позволяет устранить последствия неравномерного прогрева при дуговой сварке на толстых металлах, чем повышает надежность будущих коллекторов и магистралей трубопроводов. Труба и наложенный шов приобретают более похожую структуру, и лучше взаимодействуют во время естественных физических процессов (расширения и сужения материалов, воздействия влаги и т.д.).

Термообработка сварных соединений трубопроводов происходит в три этапа:

- нагрев околошовной зоны или всего изделия одним из нескольких видов оборудование;

- выдержка материала на заданной температуре в течении определенного времени;

- последующее планомерное охлаждение до нормальных температур.

Это нейтрализует остаточные явления от сварки, выравнивая структуру металла, и снимая напряжение в металле, способствующее деформации. Процесс может выполняться несколькими способами, а технология разнится в зависимости от типа и толщины металла. Не все сварные соединения необходимо подвергать термообработке, но в некоторых случаях она является обязательной.

Характеристика стали марки 13ХФА

13ХФА — Конструкционная легированная повышенной коррозионной стойкости и хладостойкости сталь. Трубы отличаются от нефтегазопроводных труб обычного исполнения по ГОСТ 8731, ГОСТ 8732, повышенной хладостойкостью, повышенной стойкостью к общей и язвенной коррозии, стойкостью к сульфидному коррозионному растрескиванию и образованию водородных трещин. Сваривается с ограничениями, способы сварки: РДС, АДС под флюсом.

Нашла свое применение для изготовления трубной заготовки и труб бесшовных горячедеформированных нефтегазопроводных повышенной коррозионной стойкости и хладостойкости, предназначенные для использования в системах транспортирующих газ, системах нефтегазопроводов, технологических промысловых трубопроводов, транспортирующих нефть и нефтепродукты, а также в системах поддержания пластового давления в условиях северной климатической зоны при температуре окружающей среды от -60°С до +40°С, температурой транспортируемых сред от +5°С до +40°С и рабочим давлением до 7,4 МПа; бесшовных горячедеформированных труб повышенной коррозионной стойкости и хладостойкости (ст.13ХФА), с наружным диаметром от 60 до 426 мм класса прочности не менее К52, для внутрипромысловых трубопроводов, транспортирующих продукцию нефтяных скважин (газопроводов и напорных нефтепроводов при давлении до 4,6 МПа); для изготовления электросварных экспандированных прямошовных труб повышенной коррозионной стойкости и хладостойкости, применяемых для газопроводов, технологических и промысловых трубопроводов на рабочее давление до 7,4 МПа транспортирующих нефть и нефтепродукты, для трубопроводов поддержания пластового давления в любых климатических зонах..

Описание стали

Этот вид стали характеризуется высокой жаропрочностью и является низколегированным сплавом. Она обладает уникальными свойствами.

Данный материал классифицируют как конструкционную коррозионно-хладостойкую легированную сталь. Существует псевдоним наименования данного материала, часто используют маркировку 13ХФ вместо 13ХФА, но это один и тот же вид.

Характеристики жаропрочных видов стали позволяют применять их в условиях высоких температур. Ее можно использовать при температуре, которая может немного отличаться от температуры плавления самой стали.

Из этого материала изготавливают бесшовные трубы, которые владеют стойкостью к коррозии и к пониженным температурам. Также из этой стали делают трубопроводные заготовки и арматуру (отводы, фланцы, переходы и др.).

Эти все заготовки используют в нефтяной промышленности и для поддержания пластового давления климатических условий.

Они поддаются высочайшим нагрузкам:

- используются при температурах воздуха от -60 до +40;

- растворы, которые они транспортируют, могут быть нагреты до 40 градусов;

- давление в системах достигает 7,4 МПа.

Также данная марка стали стойкая к образованию сульфидных и водородных трещин, а также невосприимчивая к воздействию внешних химических и физических раздражителей.

Способы обработки и существующие аналоги

Марка 13ХФА очень просто подвергается главным способам обработки:

- резанию механическим инструментом;

- главным видам сварке;

- ковке;

- обыкновенной инструментальной отделке.

Для поперечного или продольного резания, выпускаемых изделий, не требуется специнструмента. Про это говорят физические и механичные свойства сплава. Свариваемость такого сплава не имеет ограничений. Его можно подвергать ковке уже при температуре более 860 °С. Изготовленные исследования выпускаемого металла показали, что он не флокеночувствителен.

Наличие в сплаве нужных легирующих добавок приводит к возникновению нестандартных, называемых по другому закалочных структур. Во время сварки их образование может привести к уменьшению стойкости от холодных и горячих трещин. При сильном перегреве понижаться устойчивость к хрупкому разрушению. Данный эффект вызван образованием увеличенного аустенитного зерна.

Наличие легирующих добавок, благоприятно оказывает влияние не только антикорроизийные свойства, но и на устойчивость к перегреву. Происходит увеличение ударной вязкости у границ образованного шва. Существенно увеличивается прочность сварочные места.

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | N | Al | V | Mo | Zn | Sn | Sb | Pb | Bi | Nb |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TУ 1383-010-48124013-03 | ≤0.15 | ≤0.005 | ≤0.018 | ≤0.7 | 0.5-0.7 | 0.17-0.37 | ≤0.3 | Остаток | ≤0.25 | ≤0.008 | 0.02-0.05 | 0.04-0.09 | – | ≤0.001 | ≤0.001 | ≤0.001 | ≤0.001 | ≤0.001 | – |

| TУ 1317-233-0147016-02 | 0.13-0.17 | ≤0.015 | ≤0.018 | 0.45-0.65 | 0.5-0.7 | 0.17-0.37 | ≤0.3 | Остаток | ≤0.25 | ≤0.008 | 0.02-0.05 | 0.04-0.09 | – | – | – | – | – | – | – |

| TУ 1317-006.1-593377520-2003 | 0.11-0.17 | ≤0.015 | ≤0.015 | 0.4-0.65 | 0.5-0.7 | 0.17-0.37 | ≤0.25 | Остаток | ≤0.25 | ≤0.008 | 0.02-0.05 | 0.04-0.09 | – | – | – | – | – | – | – |

| TУ 1319-369-00186619-2012 | 0.12-0.17 | ≤0.005 | ≤0.015 | 0.47-0.65 | 0.52-0.68 | 0.19-0.38 | ≤0.25 | Остаток | ≤0.3 | ≤0.01 | 0.02-0.05 | 0.04-0.07 | – | – | – | – | – | – | – |

| TУ 1381-116-00186654-2013 | ≤0.13 | ≤0.005 | ≤0.015 | ≤0.7 | 0.5-1 | 0.17-0.4 | ≤0.3 | Остаток | ≤0.3 | ≤0.01 | 0.02-0.05 | 0.04-0.1 | ≤0.3 | – | – | – | – | – | ≤0.04 |

Fe – основа.

По ТУ 1383-010-48124013-03 химический состав приведен для стали марки 13ХФА. Для обеспечения мелкозернистости и связывания азота в нитриды и карбонитриды допускается введение титана и ниобия не более 0,030 % и 0,040 % соответственно. Для глобуляризации неметаллических включений сталь раскисляется силикокальцием или церием. Суммарное содержание Nb+V+Ni ≤ 0,15 %.

По TУ 1317-006.1-593377520-2003 химический состав приведен для стали марки 13ХФА. Массовая доля водорода в стали в металле трубы не должна превышать 1,0 ppm (2,0 ppm – в ковшевой пробе). Допускается введение ниобия и титана из расчета получения массовой доли до 0,030 % и 0,010 % соответственно. В раскисленную сталь для глобуляризации сульфидных включений вводят кальций (силикокальций) или церий из расчета получения массовой доли 0,050 %.

По ТУ 1381-116-00186654-2013 химический состав приведен для стали марки 13ХФА. Массовая доля кальция в стали должна быть не более 0,0050% (50ppm). Для глобуляризации включений сталь обрабатывается кальцийсодержащими материалами. Допускается легирование стали РЗМ. Соотношение Ca/S не менее 1, допускается отклонение от регламентированного соотношения Ca/S при условии обеспечения соответствия требований ТУ по коррозионным характеристикам. Допускается добавка титана из расчета получения массовой доли в стали не более 0,030 %. Сталь должна быть подвергнута вакуумной дегазации: массовая доля водорода в жидкой стали после дегазации должна быть не более 2,5ppm. Массовая доля водорода принимается по документу о качестве листового проката. При содержании водорода более 2,5ppm слябы должны подвергаться противофлокеновой обработке (ПФО) в отапливаемых или неотапливаемых кольцах. Массовая доля Nb+V не более 0,15 %. Допускаемые отклонения по химическому составу: по углероду +0,010%, по марганцу +0,020%, по кремнию ±0,050%, по сере +0,0010%, по фосфору +0,0030%, по алюминию +0,010%, по меди +0,050%, по никелю +0,050, по хрому ±0,050%, по ванадию +0,020%, по азоту +0,0010%. Значение углеродного эквивалента не должны превышать 0,43, а параметра стойкости против растрескивания Рcm не должны превышать 0,24.

По ТУ 1319-369-00186619-2012 химический состав приведен для стали марки 13ХФА по ковшевой пробе. Сталь должна подвергаться модифицирующей обработке сплавами кальция и (или) редкоземельными элементами (церием и др.). В случае использования модифицирующего элемента только кальция, отношение массовой доли кальция к массовой доле серы в стали должно быть не менее 1,0. Общая массовая доля кальция не более 0,0060 %. Содержание водорода в жидкой стали должно быть не более 2,5 ppm. Допускается введение в сталь титана, ниобия и других карбонитридообразующих элементов. Суммарная массовая доля титана, ниобия и ванадия должна быть не более 0,15 %. Величина углеродного эквивалента не должна быть более 0,40 % для труб с толщиной стенки менее 14 мм, и не более 0,43 % для труб с толщиной стенки 14 мм и более.

Марки нержавеющей стали — классификация, расшифровка

Сталь, обладающая антикоррозионными свойствами, активно используется во многих сферах деятельности; такую высокую популярность она снискала потому, что обладает качествами, которые недостижимы для многих других металлических сплавов. Первые марки нержавеющей стали появились в 1913 году, когда Гарри Бреарли изобрел сплав, обладающий исключительной устойчивостью к образованию и развитию коррозии. Именно с этого момента, который стал важнейшей вехой в развитии металлургической и многих других отраслей промышленности во всем мире, и начинается история нержавейки, активно и успешно используемой человеком уже более 100 лет.

Готовые рулоны нержавеющей стали

Преимущества и недостатки

Марка 18ХГТ не единственная в своём роде. В случае необходимости вместо неё можно использовать другие марки – 25ХГТ, 30ХГТ,12ХГН3А. Но все они стоят дороже.

Высокая надёжность и долговечность деталей из 18ХГТ в сочетании с приемлемой ценой–неоспоримое её преимущество.

К недостаткам стали причисляют возможное внутреннее окисление при цементации, некоторые ограничения по величине прокаливания.

Заключение

История создания марки 18ХГТ насчитывает многие десятки лет. Она была разработана в начале 50-х годов 20-го века на заводе ЗИС. С тех пор появилось множество других марок. Но популярность стали 18ХГТ не уменьшилась. Среди хромомарганцевых конструкционных сталей она и сейчас лидирует по применяемости.

Рейтинг: /5 – голосов

Состав и характеристики металла

Характеристики стали марки 13ХФ ГОСТ 4543-71 следует рассматривать исходя из её состава и ключевых параметров.

Состав

По химическому составу она относится к категории углеродистых легированных сталей. В соответствии с установленным стандартом разрешается следующий состав компонентов. Как и в любой стали, основу составляет железо. В качестве добавок разрешается углерод – в количестве 1,25-1,4, кремния до 0,4. Легирующих добавок: марганца – не больше 0,45, хрома – до 0,7, никеля – до 0,35, ванадия более 0,25.

Физические свойства

Главные физические свойства соответствуют установленным ГОСТам и имеют следующие значения:

- показатель линейного увеличения меняется от 11,9 (ТКЛР?106 1/град) при температуре в 100 °С до 14,9 (ТКЛР?106 1/град) во время температурного повышения до 700 °С;

- модуль упругости около 2,1МПа при нормальной температуре, понижается до коэффициента 1,89МПа при 900 °С и более;

- плотность сплава не превышает 7680 кг/м 3 ;

- удельная теплоёмкость около 540 Дж/(кг?град);

- удельное электрическое сопротивление R?10 9 Ом.

Структура стали 13ХФА при закалке от 930 °С

Металл имеет ярко выраженную феррито-перлитную структуру. По большей части она содержит шарообразную форму, ориентированную по направлению вероятной деформации, что определяет её свойства.

Механичные свойства

Данные показатели 13ХФА устанавливается входящими в состав сплава элементами химии. Главные числовые характеристики, полученные при температуре в 20 °С имеют следующие значения:

- величина ударной вязкости составляет 196 кДж/м 2 ;

- возможный предел непродолжительной прочности находится в интервале от 502 до 686 МПа;

- реализуемый предел текучести находится в интервале от 353МПа до 519 МПа;

- самая большая величина относительного удлинения не превышает 25%.

Все приведенные свойства и характеристики соответствуют установленным требованиям ГОСТ для всех изделий из 13ХФА.

Труба бесшовная 325х8 мм 13хфа

13ХФА обладает определёнными плюсами, что дает возможность применять её с целью решения целого круга нестандартных задач. К подобным положительным качествам относятся:

- стойкость к продолжительному действию перепадов температур (от -60 °С до +40 °С);

- может держать очень большие наружные нагрузки физического плана (что говорит о хороших показателях прочности);

- очень большая износоустойчивость;

- все изделия обладают отличной свариваемостью;

- транспортируемые в середине подобных труб растворы могут разогреваться до 40 °С;

- трубы, которые сделаны из данного материала, могут выдержать внутреннее давление аж до 7,4 МПа;

- 13ХФА очень стойкая к появлению разного вида трещин (сульфидных или водородных).

ГОСТы и другие стандарты на сталь 20Х13

Для того чтобы выпускаемые металлы могли применяться в тех или иных условиях при их изготовлении применяется Госстандарт. Сталь 20×13 (ГОСТ определяет форму выпуска и основные качества) изготавливается при учете следующих стандартов:

- Кованные заготовки поставляются в квадратной и круглой форме.

- При применении сплава могут изготавливаться проволоки с высокими эксплуатационными характеристиками.

- На производственные линии поставляется прокат с различной толщиной листа, который характеризуется жаропрочностью и коррозионной стойкостью.

- В промышленность поставляются кованые и горячекатанные полосы.

- Фасонные профили.

Расшифровка стали 20х13 определяет высокую концентрацию хрома, что приводит к снижению некоторых эксплуатационных качеств. Примером можно назвать отсутствие возможности использования листового металла для изготовления корпуса при применении сварочного аппарата. Установленный стандарт 20х13 ГОСТ также определяет возможность проведения дополнительной обработки, которая делает структуру более плотной и прочной, устойчивой к различного рода воздействия.

Материал 40ХФА Екатеринбург

Без стали не обходится ни одно производство, будь то тяжелое машиностроение или изготовление бытовых электроприборов. Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал 40ХФА большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Как и вся продукция, материал 40ХФА закупается у ведущих производителей. Поэтому мы готовы со всей ответственностью давать гарантию на качество. Минимальное количество посредников определяет и низкую стоимость. Вкупе с быстрой доставкой, это дает возможность нашим бизнес-партнеры вести стабильное и взаимовыгодное сотрудничество.

Помимо отпуска, в форме той или иной детали (заготовки), наша компания реализует обработку металлов. Все мероприятия проходят четкий контроль на соответствие ГОСТа и правилам. Специалисты нашего предприятия осуществляют такие работы как оцинкование, создание деталей по чертежам заказчика, производство отливок, изготовление различных профилей и многое другое.

Имея в арсенале новейшее оборудование и огромный, опыт мы можем предложить проверку изделия по ряду параметров, таким как прочностные характеристики, химический состав, чистота сплава и так далее.

Каждому покупателю предложен огромный ассортимент продукции различного формата, а также актуальных услуг и работ. Чтобы быстрее разобраться и выбрать товар соответствующий потребностям, нужно связаться с менеджером компании и получить развернутую информацию по всем интересующим вопросам.