Для станков по дереву

На деревообрабатывающих фрезерах применяются конструктивно практически такие же шпиндели, как и на металлообрабатывающих. На простых станках используются прямые валы с патроном или цангой для зажима фрезы. Также валы с резьбовым зажимом под насадные фрезы.

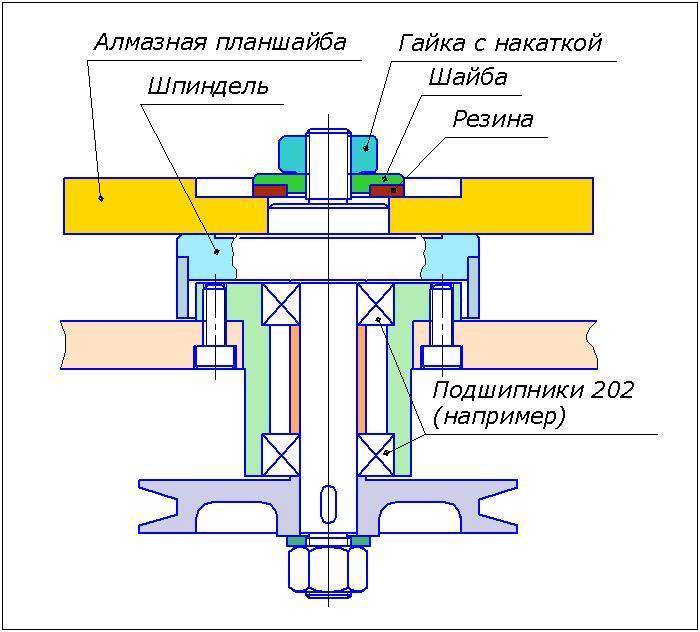

На изображении – шпиндель простого фрезера по дереву с дисковой насадной фрезой.

На них насаживаются фрезы самого разного профиля, под выборку паз/шип для вагонки, плинтусного профиля, шипы для сращивания, обработки цилиндрических деталей за два прохода (с двух сторон по полукругу) и т.д.

На современных деревообрабатывающих фрезерах с программным управлением применяются сложные шпиндели с собственным электродвигателем, описанные выше.

Особенность шпинделей для деревообработки в более высоких оборотах. При этом смазка в подшипниках склонна к перегреву, поэтому применяются термостойкие смазки для высокооборотных узлов.

Преимущества и недостатки моделей

Шпиндели европейских производителей отличаются стабильностью выработки гарантийного периода при нормальном режиме эксплуатации. Устройства просто собираются и разбираются при наличии необходимых инструментов. Конструкция шпинделей передовых европейских производителей всегда очень продумана и почти не имеет изъянов. Во многих корпусах задний подшипниковый узел надежно сконструирован. Для обмотки статоров в таких устройствах используются только качественные материалы

Почти все производители уделяют внимание шумности своих изделий

К недостаткам таких изделий можно отнести то, что пластиковые части корпуса являются их слабыми местами. В некоторых устройствах подшипники могут перегружаться и работать на пределе. Это обстоятельство повышает вероятность повреждения корпуса шпинделя. Роторный вал многих приборов выполняется из мягкой стали, а резьба на них зачастую очень редкая. Это обуславливает снижение продолжительности срока эксплуатации. В шпинделях воздушного охлаждения может не хватать мощности встроенных вентиляторов недостаточно, поэтому приходится покупать дополнительные устройства. Некоторые производителя забывают набивать подшипники шпинделей смазкой.

Выбор типа шпинделя

Теперь представим конкретные разновидности, отметим их достоинства и характерные черты. Их следует учитывать при подборе детали.

Со встроенным электромотором (электрошпиндели)

Они:

- Способствуют развитию очень высоких скоростей. При стандартных 18 000 – 24 000 оборотов в минуту, некоторые модели могут поддерживать и рабочие 120 тысяч об/мин.

- Очень хорошо режут на больших скоростных режимах.

- Имеют ограничения в нагрузках – оно продиктовано использованием небольших шариковых подшипников.

- Не приспособлены для обратного хода. Отсутствие такой функции сильно затрудняет создание некоторых элементов, например, нарезку резьбы.

- В качестве фиксаторов наиболее часто применяются конусы или цанговые зажимы.

Механические с внешним приводом

Они:

- Имеют дело с намного меньшими скоростями. Стандартном можно считать от 300 до 8 000 оборотов в минуту. Это обусловлено тем, что довольно трудно привести в движение все подшипники, шестерни и прочие передающие движение элементы

- Жесткость и нагрузочная способность больше. Почему? потому что можно использовать не только шарикоподшипники, но и более устойчивые – роликовые. Так что такое оборудование может быть использовано даже для силовой фрезеровки титана или других прочных металлов.

- Есть обратная связь – при условии установки мотора с энкодером.

- Применяются инструментальные конусы вместо цанг – последние не отвечают требованиям по жесткости фиксации.

Способы охлаждения

- Водяная система охлаждения. Изначально в корпусе шпинделя проделываются отверстия, через которые проходит вода. Она забирает с собой тепло от металла и стекает в отдельную емкость. Необходимо наличие отдельной емкости рядом со станком, что в некоторых ситуациях неудобно.

- Воздушная система охлаждения. В детали устанавливаются воздухозаборники, благодаря которым через нее проходит воздушный поток. Воздушная система устанавливается на все современные станки с ЧПУ. У нее есть один серьезный минус. Фильтры, установленные на воздухозаборниках, быстро засоряются после работы с пылящимися материалами.

Воздушные системы более удобны для больших производств.

Конструкция

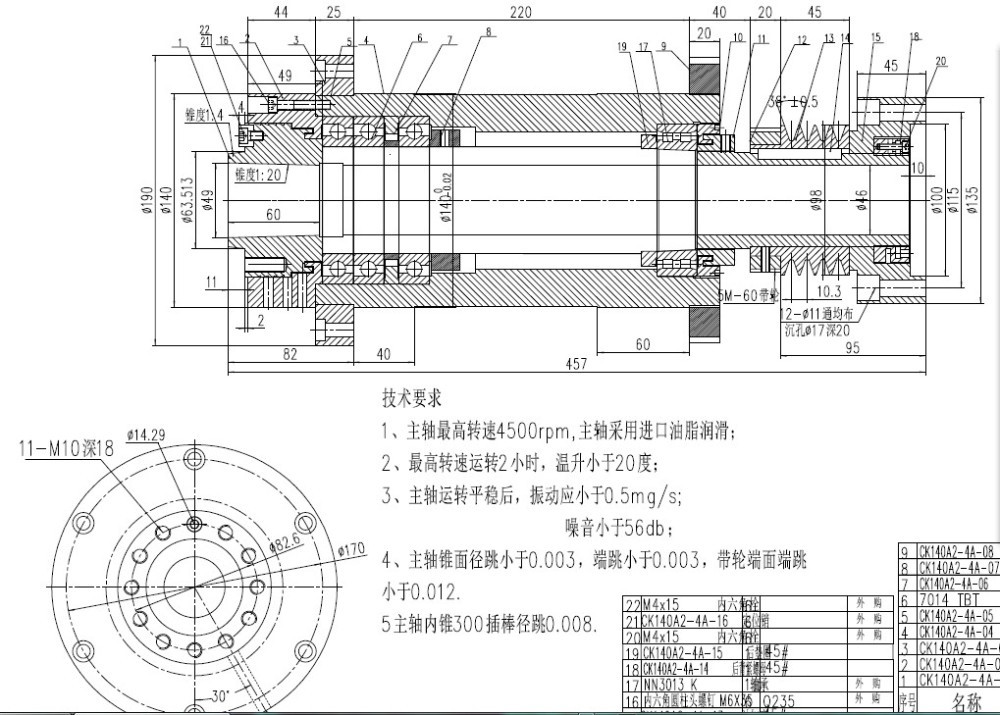

Выбор типа конструкции зависит от назначения обрабатывающего станка, его размеров, мощности привода, кинематической схемы, максимальной скорости с которой он должен вращаться.

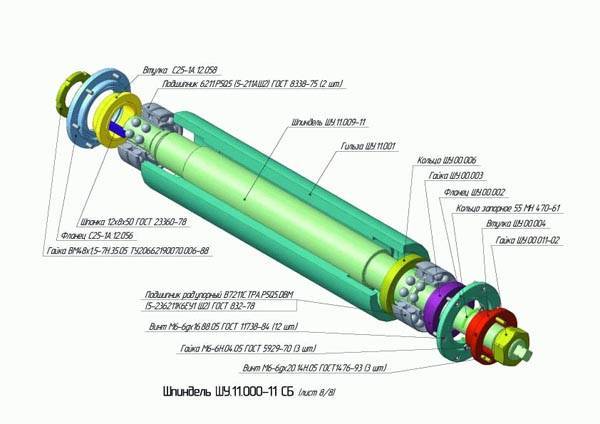

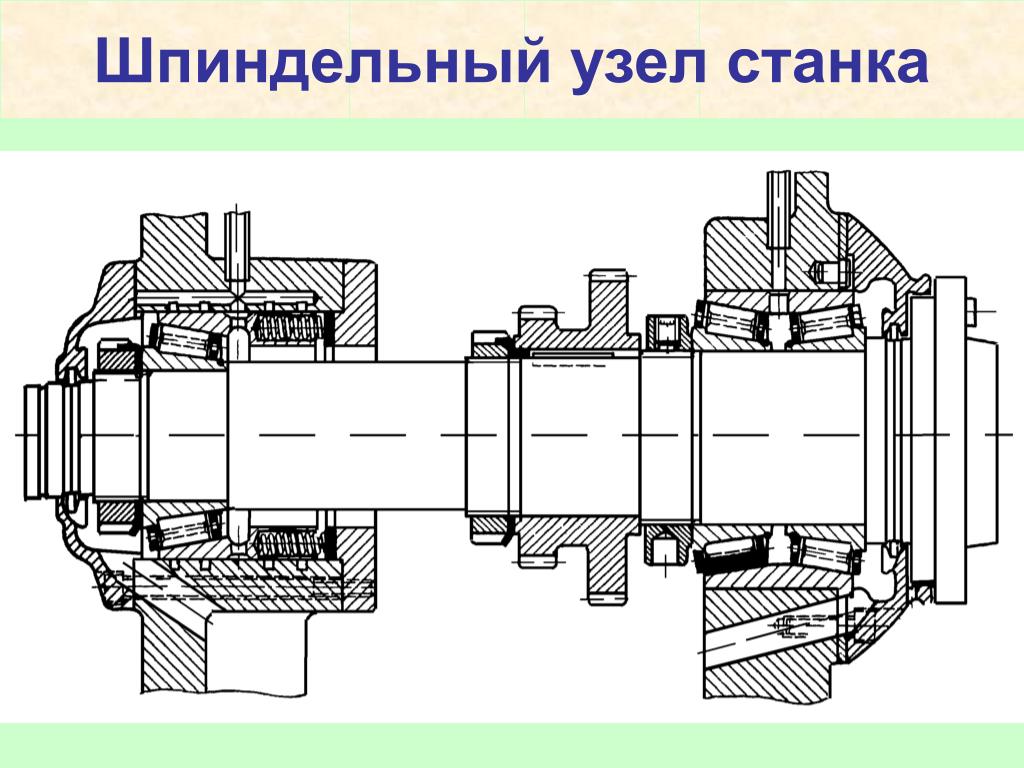

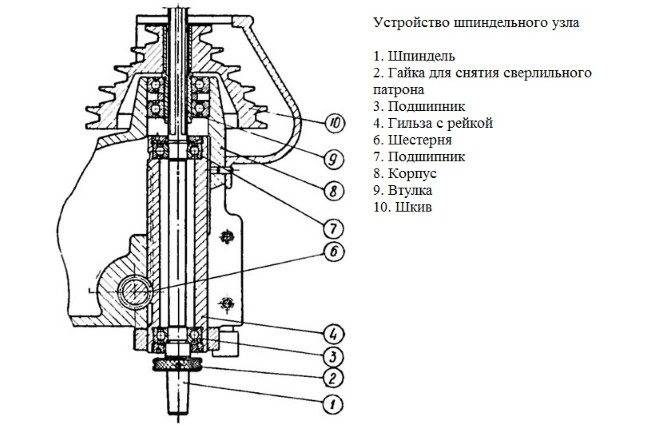

Несмотря на обилие квалификационных признаков, узел состоит из следующих деталей:

- корпус;

- фиксирующие опоры (количество зависит от выбранной схемы);

- комплект подшипников;

- элементы крепления заготовки.

Корпус выполнен в форме вала. Он изготавливается цельным или полым в виде трубы. В нём расположены элементы крепления заготовок, режущего инструмента. Для различных станков его выполняют по индивидуальной конструкции.

Входное отверстие шпиндельных узлов может выполняться в форме цилиндра или конуса (например, конуса Морзе, как у сверлильных станков). Для создания конуса в цилиндрический шпиндель вставляют специальную скалку.

В эти пазы вставляются сухари. После размещения хвостовика режущего инструмента производится крепление при помощи болтов.

Если по техническим причинам невозможно выполнить шпиндель в форме трубы (то есть полым) крепление оправок имеющих конический хвостовик производится накидным колпаком. Стенка оправки в этом случае снабжена двойным буртиком. В нём вырезаны лыски. В самом корпусе колпака выточена прямоугольная направляющая. В процессе сборки производится вращение оправки, которое позволяет надёжно закрепить устанавливаемую деталь. Такая конструкция позволяет производить быструю смену инструмента. В отдельных конструкциях предусмотрен специальный механизм крепления. Он предусматривает не только вращательное, но и поступательное движение.

При необходимости концы шпинделей оснащаются коническим хвостовиком. На его конце закрепляется элемент обрабатывающего инструмента. Он крепится в шпинделе с помощью фланца. Применение различных механизмов и способов крепления позволяет производить надёжную установку инструмента, центровку и балансировку.

Все шпиндельные изготавливаются из конструкционной легированной стали. При выборе материала учитывают характеристики станка, требования к шпиндельной головке, условия эксплуатации. Например, износостойкости фланцев, салазок, сухарей, самого корпуса и так далее

Особое внимание уделяется выбору подшипников

Для изготовления шпиндельных улов, применяются инструментальные легированные стали. Наиболее часто используемыми являются следующие марки: Ст45, Ст40Х, 20Х. Они могут заменяться аналогами, как отечественными, так и зарубежными.

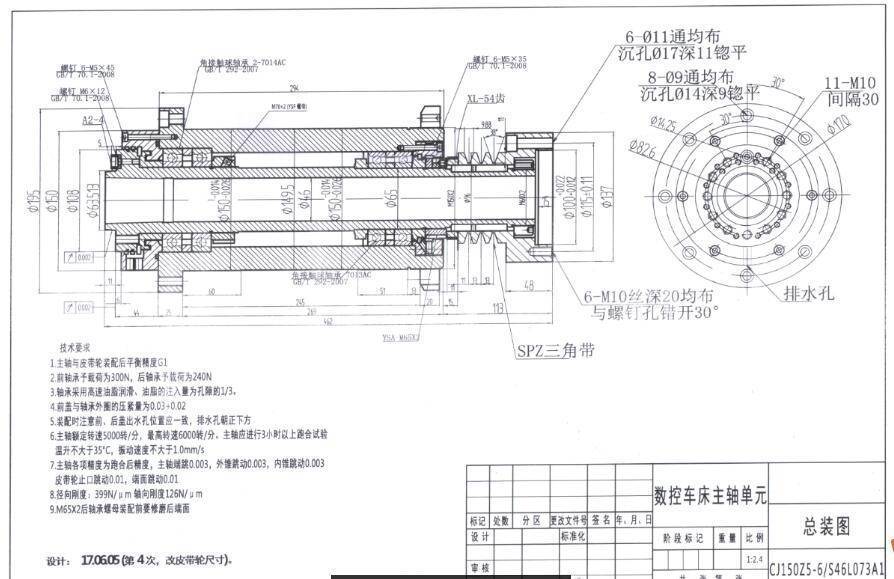

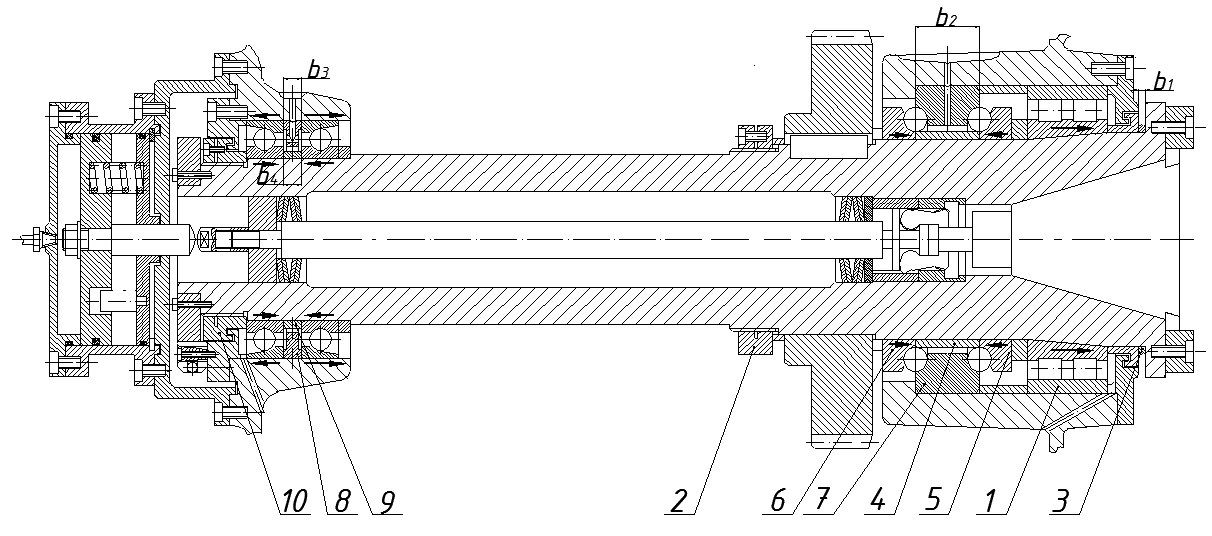

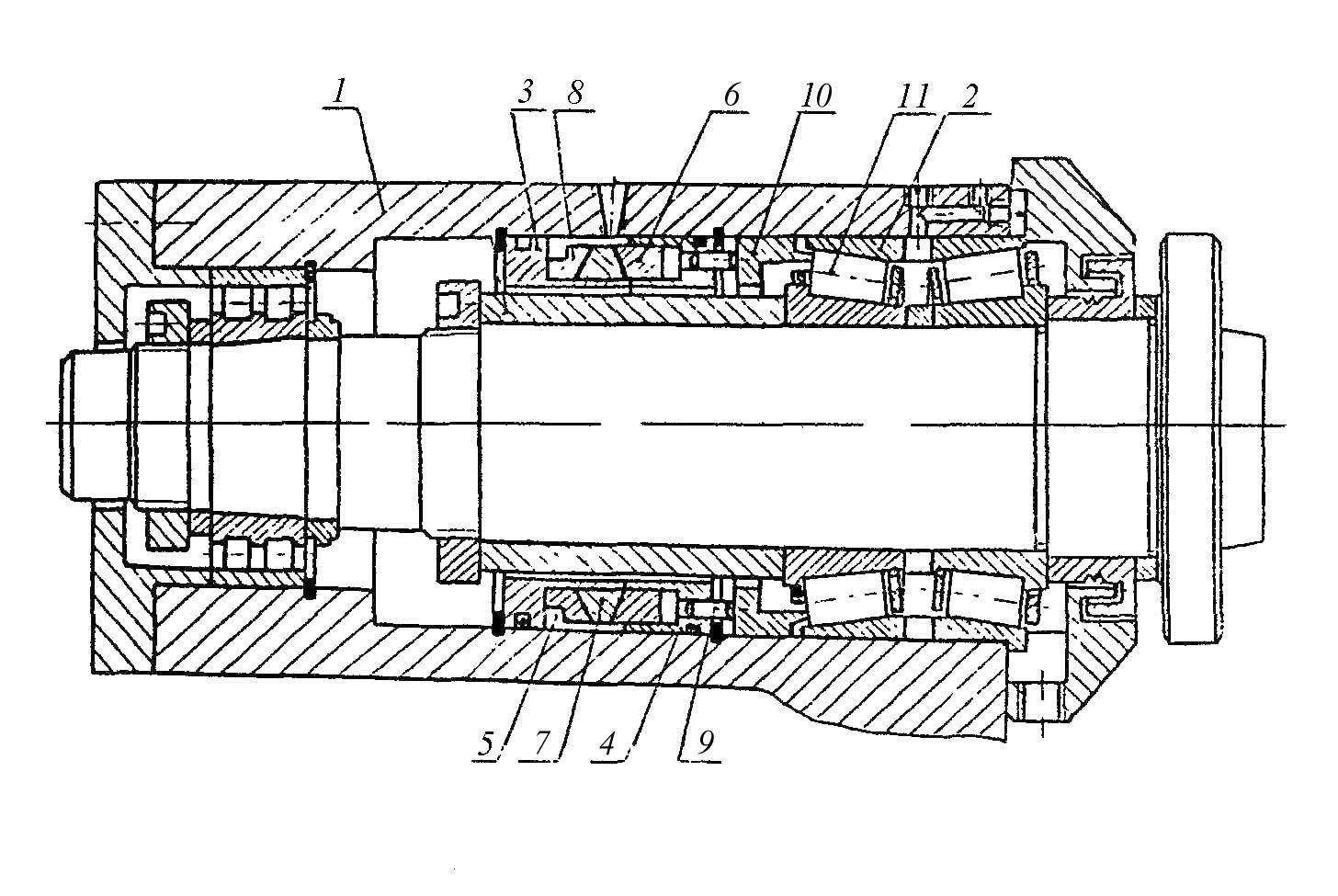

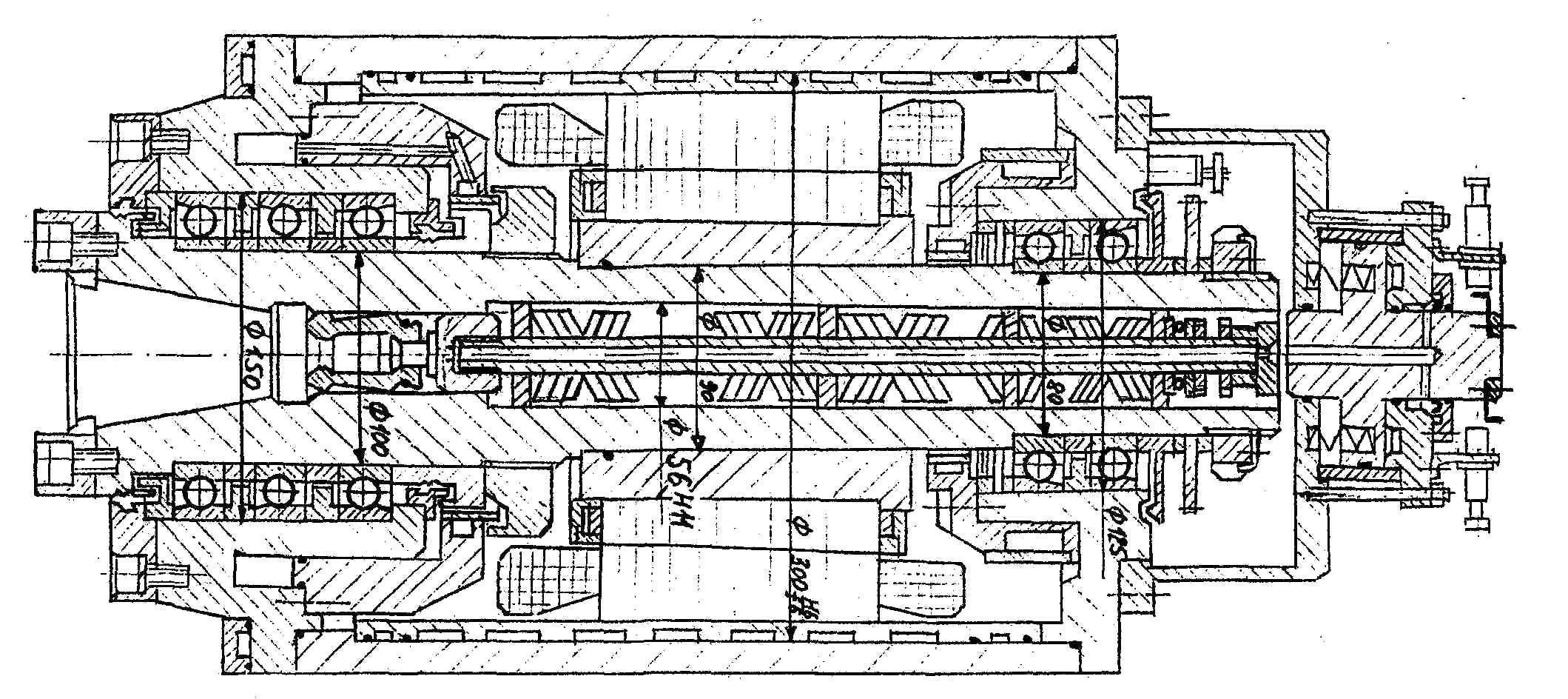

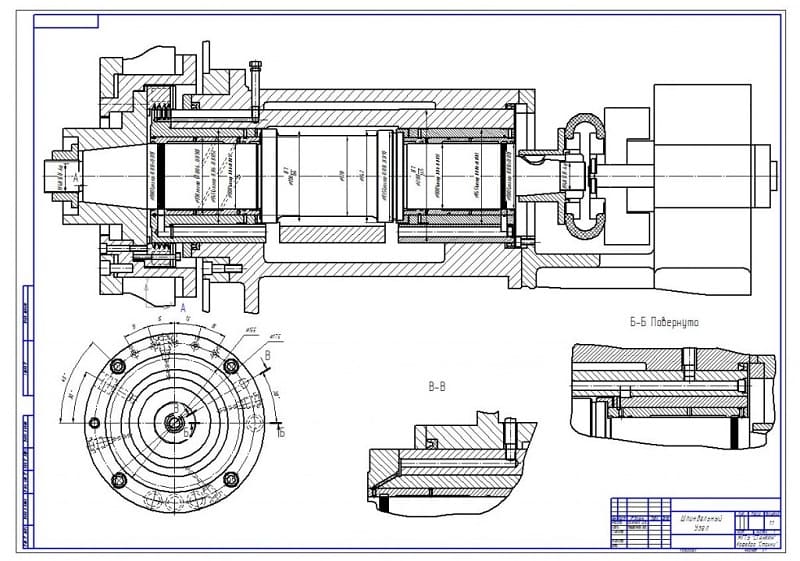

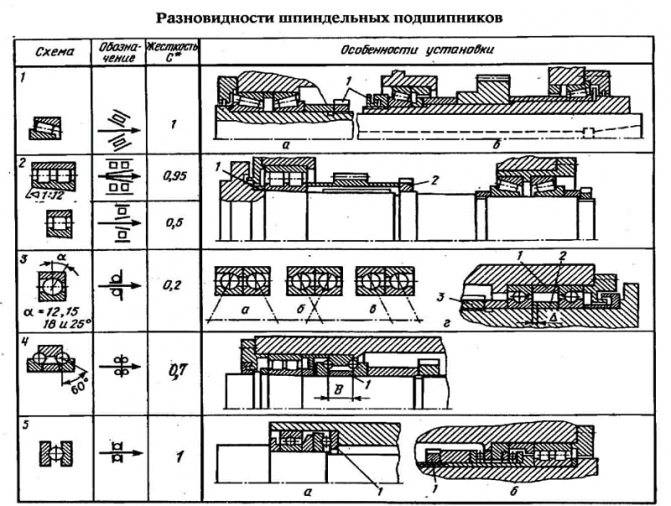

Многие характеристики обрабатывающих агрегатов зависят от применяемой последовательности размещения крепежных опор шпиндельного узла на станине.

В современных станках используют три схемы расположения таких опор.

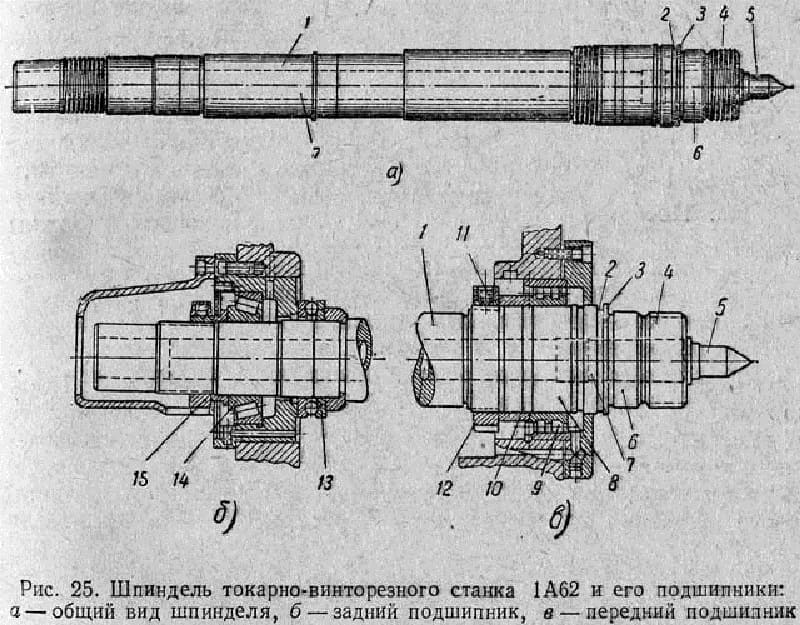

В первой предусмотрены две опоры. Одна является передней, вторая задней. С помощью передней опоры осуществляется осевая и радиальная установка узла. Она получается достаточно сложной в изготовлении и требует тщательной настройки. Задняя опора выполняется динамически плавающей. Это производит демпфирование возникающей линейной деформации всего узла. Особенно явно она проявляется в результате нагрева.

Такая конструкция шпиндельного узла широко применяется при креплении шпинделя в токарных станках средних размеров, сверлильных и фрезерных аппаратах. Горизонтально-расточной станок имеет данную схему. Для увеличения скорости вращения вместо упорных подшипников применяют радиально-упорные. Они позволяют стабилизировать вращение шпинделя и снижаю нагрев.

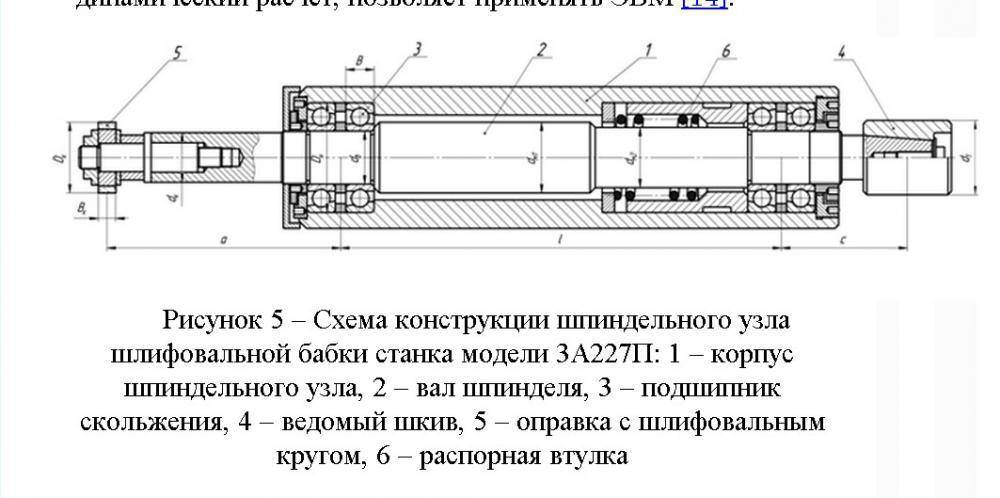

Во второй схеме опорные подшипники шпинделя располагают в задней опоре. Это позволяет упростить конструкцию и снизить нагрев всего узла. Однако приводит к росту температурных деформаций. Она применяется в шлифовальных станках.

Третья схема является наиболее универсальной. Такая шпиндельная система обладает более высокой надёжностью за счёт повышенной жесткости. При всех её достоинствах она обладает общим недостатком. Для неё требуется проводить регулировку натяжения подшипников раздельно. В результате снижается скорость перемещения узла. Для сверлильного станка чертёж выполняется по схеме с изменением длины подачи. Для увеличения быстроходности и снижения температурных деформаций современные разработчики уменьшают расстояние между опорами на сколько это возможно. Однако маленькое межопорное расстояние ограничивает номенклатуру обрабатываемых деталей. Эту схему применяют в станках средних размеров, которые предназначены для обработки деталей небольших размеров.

Как подобрать шпиндель?

Есть очень много советов, касающихся непосредственного выбора шпинделя для станка для фрезеровочных работ. Необходимо учесть тот фактор, что шпиндель токарного станка сильно разнится, так как его назначение состоит в креплении заготовки. Ключевыми советами назовем приведенные ниже моменты:

- Для начала рассматривается то, какая нагрузка будет оказываться на хвостовую часть. При этом необходимо помнить про то, что выделяют два самых разных типа нагрузки: осевая и центробежная. В случае, когда в один проход будет сниматься большой слой металла нужно выбрать механизм с большей стойкостью к нагрузке.

- Дополнительным показателем выбора можно назвать численность оборотов, при котором будет работать оборудование. Данный показатель указывается в инструкции по эксплуатированию всех фрезеровочных станков и электрического инструмента.

- Размеры и габариты также имеют приоритетное значение. От этого может зависеть самый маленький и самый большой диаметр устанавливаюемого инструмента.

- Принципиальным моментом считается то, какая фирма специализируется на выпуске приспособления для станка. От этого может зависеть качество сборки, продолжительность эксплуатации, главные характеристики эксплуатации.

- Большинство производителей фрезеровочных станков также указывают то, какой шпиндель вписываться в большей степени. Рекомендуется следовать советам по выбору, так как указываемый механизм вписываться в большей степени.

В основном, рассматриваемые устройства сделаны в многофункциональном виде. Благодаря этому имеется возможность выбрать наиболее оптимальный вариант выполнения для довольно различных фрезеровочных станков.

Собственно поэтому его выбору необходимо выделять довольно достаточно внимания, так как низкокачественная и ненадежная конструкция не сможет прослужить в течение долгого периода

Необходимо выделять внимание и правильности установки, так как ошибки которые появились могут оказаться причиной возникновения довольно различных недостатков

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

1 Общие сведения о шпинделях

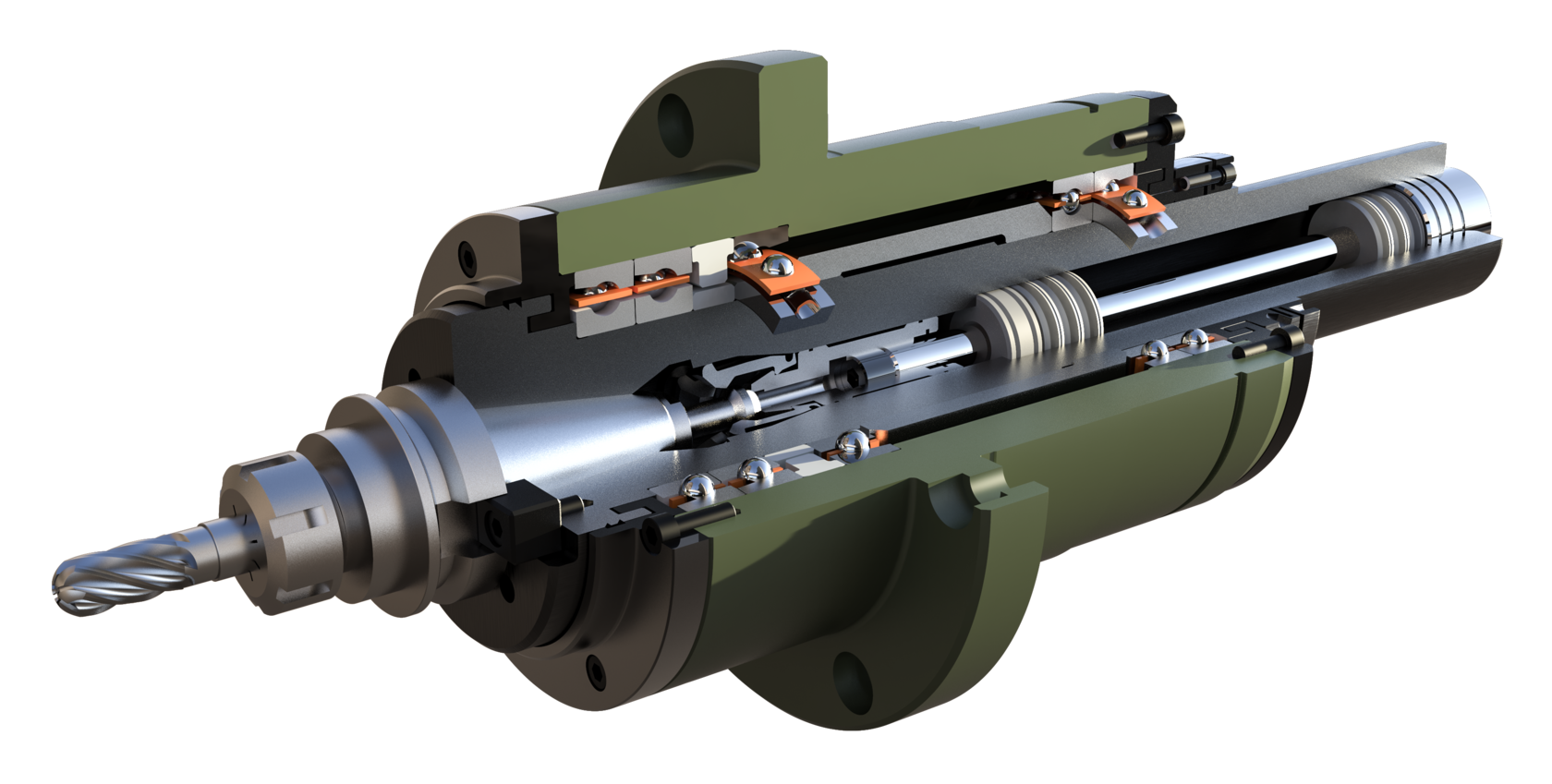

Шпиндель, по сути, это обыкновенный вращающийся вал, который прикреплен к элементу фрезерного станка по металлу и дереву с ЧПУ. Этот механизм для фрезерного станка является двигателем передачи так называемого вращательного движения от прибора скоростей на станочную фрезу, являющуюся главным режущим инструментом.

Именно от точности вращения вала, а также от виброустойчивости его бесколлекторного двигателя, зависит то, насколько точной и аккуратной будет происходить обработка деталей и запчастей станком с ЧПУ по металлу и дереву.

На самодельный или заводской фрезерный станок по металлу и дереву с системой ЧПУ шпиндель устанавливают на специальном подвижном портале, который в процессе работы перемещает шпиндель вместе с закрепленной в нем цангой по трем осям: в плоскости станочного стола и по оси «Z» (то есть, в глубину).

Станок с тремя шпинделями по 2,2кВт

Проще говоря, движение передает станочной фрезе через узел, без возможных дополнительных искажений от передаточных станочных механизмов.

1.1 Технические параметры

Шпинделя различаются как по техническим параметрам, так и по предназначению, существует:

- двухшпиндельный фрезерный станок с ЧПУ (для фрезерного станка с ЧПУ по дереву и металлу);

- с вертикально-поворотным действием (для произведения сложных работ своими руками по дереву и металлу на фрезерных установках с системой ЧПУ);

- электрошпиндель (в том числе и самодельный, изготовленный своими руками);

- самодельный, сделанный своими руками электрошпиндель или шпиндель с вертикально-поворотным механизмом работы. Как правило, данные детали, сделанные своими руками, имеют достаточно малый эксплуатационный срок и им нужен постоянный ремонт;

- шпиндель для обработки торца. В такой модели головка шпинделя соединена двумя твердосплавными кассетами, а также головка оснащена двумя кассетами для обработки фаски с заданным углом.

Кроме того, валы для фрезерного станка различаются еще по затрачиваемой мощности и предельно возможному количеству совершаемых оборотов.

Образец работы фрезерного станка

Предельно возможное количество совершаемых оборотов определяется имеющимся де-факто режимом эксплуатации и работы станка и его сферы применения:

- гравирование;

- раскрой;

- фрезеровка.

Более того, имеются дополнительные режимы, где попросту неизбежно привлечение дополнительного инструментария. В целом же, для гравировальных работ чаще всего пользуются вертикально-поворотным шпинделем.

Для скоростной фрезеровки вертикально, наиболее предпочтителен электрошпиндель (в том числе самодельный электрошпиндель, произведенный своими руками).

Затрачиваемая мощность шпинделя полностью зависит от типа расходного материала. Например, мощности в 800 Вт будет более чем достаточно для точной и скоростной обработки картона и фанеры, тогда как шпиндель имеющий мощность в 1,5 кВт (двухшпиндельный вариант) идеально подойдет для фрезерной обработки пластика, древесины и различных тонких металлов.

Модель с мощностью 3-4 кВт и вертикально-поворотным механизмом работы будет наиболее предпочтительна для скоростной и точной обработки каменных элементов.

Шпиндель фрезерного станка с ЧПУ с воздушным охлажденим

- Узел частотного преобразователя станка (инвертор) без вала работать не может, и именно поэтому, дабы не допустить перебоев и различных поломок, требующих затем дорогостоящий и долгий ремонт, мощности двух этих механизмов всегда должны быть абсолютно идентичными.

Важно понимать, что в случае необходимости замены шпинделя (например, если производится ремонт) с небольшими рабочими оборотами на куда более мощный, обязательно следует убедиться в том, что был заменен и узел частотного преобразователя (инвертор)

1.2 Преимущества применения

Основные и наиболее значимые преимущества шпинделей следующие:

- предельно высокий коэффициент полезного действия (так называемый КПД), который достигает отметки в 80-95%;

- прочные элементы конструкции. Шпиндель весьма износоустойчив и прочен. Головка шпинделей новейших моделей и их внешняя оболочка сделана из бронзы и ей редко нужен ремонт;

- высокий эксплуатационный срок работы механических элементов шпинделя (головка, механизм крепежа и так далее), не требующих частый ремонт.

И все это благодаря тому, что как обычные шпиндели, так и шпиндели вертикально с двумя головками не имеют трущихся или же истирающихся элементов и у них почти полностью отсутствует эффект размагничивания магнитных элементов (головка, ротор и так далее).

Станок токарно-карусельный одностоечный 1516. Назначение и область применения

Одностоечный токарно-карусельный станок модели 1516 является универсальным станком и предназначен для обработки разнообразных изделий из чёрных и цветных металлов в условиях мелкосерийного и серийного производства.

Модель 1516 является распространенной среди токарно-карусельных станков на территории бывшего СССР. Станок позволяет производить токарную обработку деталей диаметром до 1600 мм, высотой до 1 метра и массой до 6300 кг. Станок экспортировался во многие страны мира.

Конструкция станка 1516 унифицирована с конструкцией станка модели 1512 и отличается только размерами план-шайбы и мощностью электродвигателя.

На станке можно производить цилиндрическое и коническое обтачивание и растачивание, протачивание плоскостей, сверление, зенкерование и развертывание отверстий, а также получистовое и чистовое обтачивание плоских торцовых поверхностей.

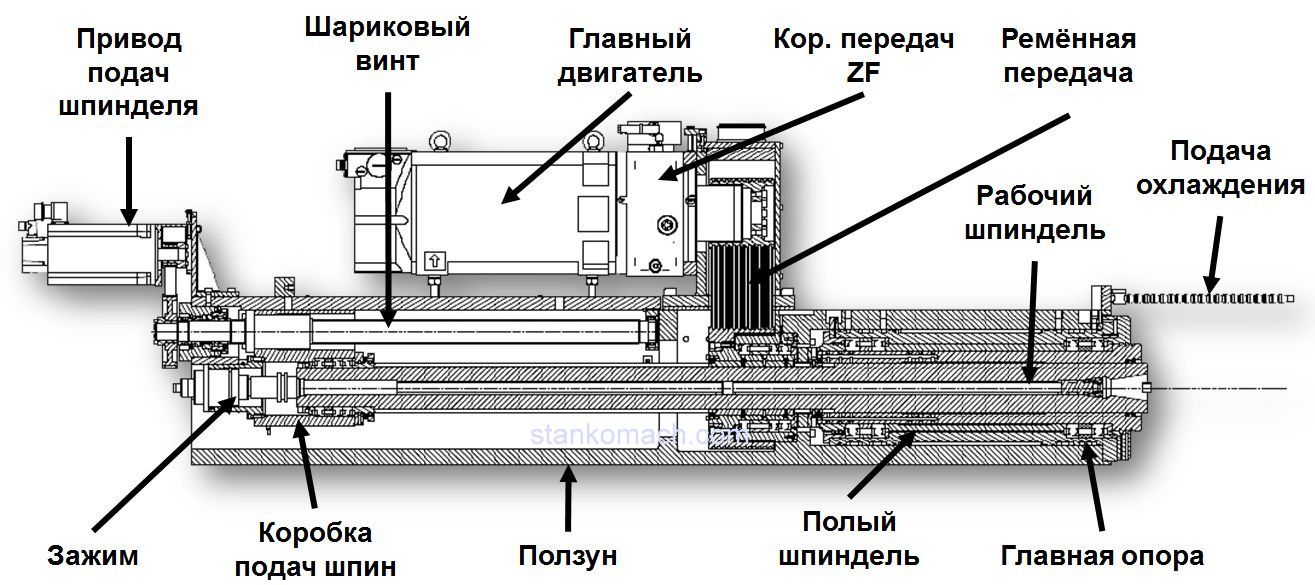

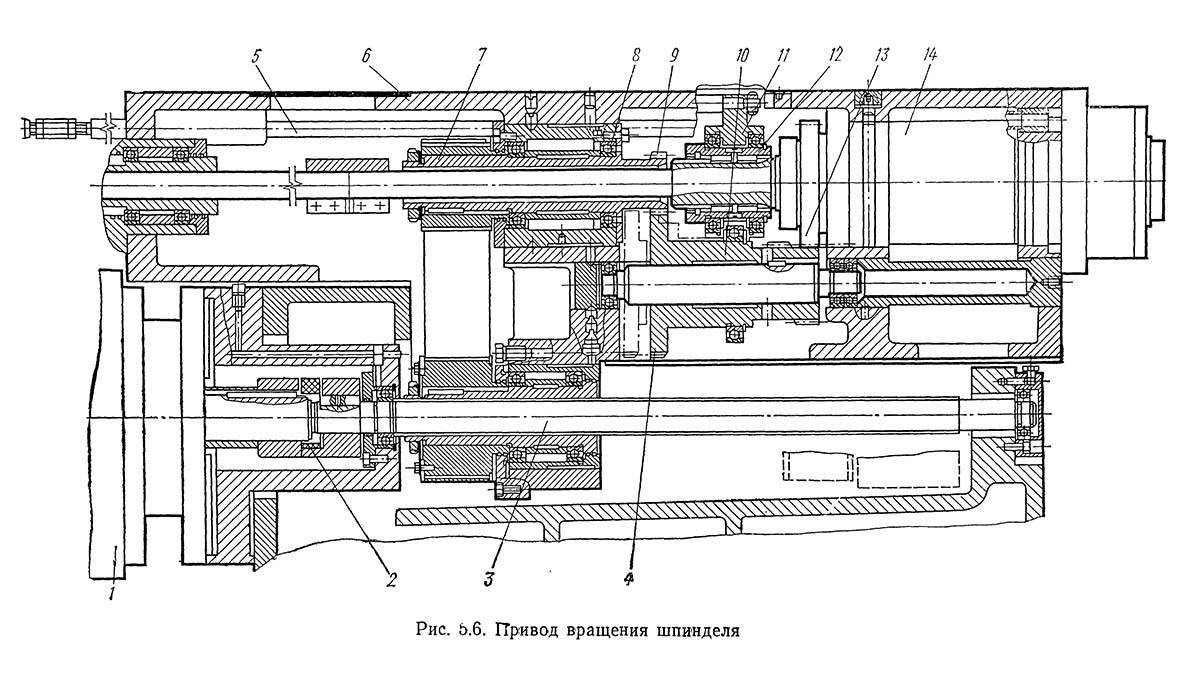

Принцип работы и особенности конструкции станка

Станок имеет два суппорта:

- вертикальный с пятипозиционной револьверной головкой с автоматическим поворотом и фиксацией на каждой позиции

- горизонтальный (боковой) с четырехпозиционным резцедержателем

Технологические возможности станка значительно расширяются с помощью поставляемых по особому заказу самоцентрирующей планшайбы, приспособлений (для резьбонарезания, обработки конических поверхностей, обтачивания фасонных поверхностей тел вращения по копиру, обработки деталей по упорам) и устройства для обработки с охлаждением.

На станках можно производить следующие операции:

- обтачивание цилиндрических и конических поверхностей;

- растачивание цилиндрических и конических поверхностей;

- обтачивание плоских торцовых поверхностей вертикальным и боковым суппортами.

Кроме того, вертикальным суппортом можно производить обтачивание плоских торцовых поверхностей с поддержанием ступенчато-постоянной скорости резания на чистовых и получистовых режимах; сверление, зенкерование и развертывание; прорезание канавок и отрезку.

При применении специальных приспособлений и устройств, которые поставляются вместе со станками по особому заказу за отдельную плату, на станках можно производить:

- обработку деталей по заданным размерам (по упорам);

- нарезание резьб, обтачивание и растачивание конических поверхностей;

- обработку фасонных поверхностей тел вращения по копиру (электрокопировальное устройство);

- обработку деталей с охлаждением.

В обычном исполнении станки поставляются с вертикальным револьверным суппортом, имеющим механический поворот и зажим револьверной головки, и боковым суппортом.

Помимо этого, по особому заказу за отдельную плату может быть поставлен станок с самоцентрирующей планшайбой с ручным зажимом изделия.

На станке одновременно могут быть смонтированы все приспособления, за исключением охлаждения, которое не может быть установлено одновременно с самоцентрирующей планшайбой.

В связи с тем, что установка приспособлений требует значительных изменений и доработок в станке, заказы на изготовление приспособлений к ранее поставленным станкам не могут быть выполнены. Приспособления поставляются только вместе со станком.

Значительная мощность электродвигателя главного привода, высокая жесткость базовых деталей и достаточная прочность всех элементов кинематической цепи в сочетании с широкими диапазонами регулирования чисел оборотов планшайбы и величин подач позволяют вести на станках высокопроизводительную работу на скоростных режимах резания.

Основные технические характеристики токарно-винторезного станка 1516

Разработчик – Краснодарский станкостроительный завод имени Седина.

Изготовитель – Краснодарский станкостроительный завод имени Седина.

Основные параметры станка – в соответствии с ГОСТ 44-93. Станки токарно-карусельные. Основные параметры и размеры. Нормы точности и жесткости.

Класс точности станков Н по ГОСТ 8—77.

Наибольший диаметр обрабатываемой заготовки – Ø 1600 мм Наибольшая высота обрабатываемой заготовки – Ø 1000 мм Диаметр план-шайбы – Ø 1400 мм Наибольший вес обрабатываемой заготовки – 6300 мм Частота вращения план-шайбы – 4..200 об/мин, 18 ступеней Мощность электродвигателя – 30 кВт Вес станка полный – 20 т

Модификации станка токарно-карусельный одностоечный 1516

1516.000, 1516-1, 1516-2, 1516.300, 1516.400 – станок токарно-карусельный универсальный одностоечный

1516Ф1, 1516ПФ1, 1516Ф1.041, 1516Ф1.300, 1516Ф1.323, 1516Ф1.400, 1516Ф1.423 – станок токарно-карусельный с УЦИ – устройством цифровой индикации

1516Ф2, 1516Ф3, 1516Ф3.271, 1516Ф3.471, 1516МФ4 – станок токарно-карусельный с УЧПУ – устройством числового программного управления

Виды, типы, категории шпинделей

Коллекторные шпиндели применяются для гравировок, ювелирной обработки миниатюрных изделий. Чаще всего это высокоскоростные устройства с цангой ER8 мощностью около 0,8 кВт. Для резки и раскройки мягких материалов больше подходят цанги ER11. Высокоскоростные коллекторные шпиндели хорошо зарекомендовали себя в профессиональном и любительском применении в станках с ЧПУ. Некоторые устройства оснащены системами плавного пуска с ограничением поступающего напряжения. Устройства с жидкостным охлаждением часто применяются в высококачественных промышленных агрегатах на предприятиях нашей страны. Мотор эффективно охлаждается водой или тосолом. Такие шпиндели укомплектованы высокоскоростными железными подшипниками, не требующими дополнительного обслуживания. Управление этими устройствами осуществляется через частотные преобразователи. Фрезы крепятся в цанги и закрепляются гайкой. На современном рынке доступны устройства как европейских, так и китайских производителей.

Коллекторные шпиндели применяются для гравировок, ювелирной обработки миниатюрных изделий. Чаще всего это высокоскоростные устройства с цангой ER8 мощностью около 0,8 кВт. Для резки и раскройки мягких материалов больше подходят цанги ER11. Высокоскоростные коллекторные шпиндели хорошо зарекомендовали себя в профессиональном и любительском применении в станках с ЧПУ. Некоторые устройства оснащены системами плавного пуска с ограничением поступающего напряжения. Устройства с жидкостным охлаждением часто применяются в высококачественных промышленных агрегатах на предприятиях нашей страны. Мотор эффективно охлаждается водой или тосолом. Такие шпиндели укомплектованы высокоскоростными железными подшипниками, не требующими дополнительного обслуживания. Управление этими устройствами осуществляется через частотные преобразователи. Фрезы крепятся в цанги и закрепляются гайкой. На современном рынке доступны устройства как европейских, так и китайских производителей.

Ременноприводной шпиндель

Ременноприводные шпиндели взаимодействуют с сервоприводами переменного напряжения или с асинхронными двигателями. Эта особенность дает возможность точно регулировать частоту вращения инструмента. Воздушные шпиндели – дешевые и надежные устройства для станков с программным управлением. Большей частью это приборы китайского производства с установленными керамическими подшипниками, выдерживающими высокие обороты. В некоторых шпинделях предусмотрена возможность автоматической смены режущих инструментов.

Технические характеристики и область применения

На современном рынке доступно большое количество шпинделей. Системы охлаждения, технология приведения в движение ротора, способ фиксации режущего инструмента и регулирования питания мотора тоже может отличаться. Поэтому лучше всего классифицировать все шпиндели, доступные в продаже, по типу обрабатываемых материалов. Возможности каждого устройства обусловлены их техническими характеристиками.

Область применения шпинделя — портальные станки с ЧПУ

Шпиндели мощностью 0,8 кВт используются при обработке ювелирных изделий, для создания гравировок, порезки пластиковых деталей до 5 мм толщиной, тонкой фанеры, а также для резки и сверления печатных плат. в такие устройства обычно устанавливаются очень тонкие граверы и миниатюрные фрезы. Высокоскоростные шпиндели мощностью от 1,2 кВт могут использоваться с качественными твердоплавкими фрезами для обработки металлических изделий. Для работы с тонкими прочными фрезами всегда используются шпиндели со скоростью вращения 30 000 об/мин.

Шпиндели мощностью 1,5 кВт применяются для обработки сувениров, создания неглубоких фрезеровок на латунных и алюминиевых предметах. Они также являются начальными приборами для обработки твердой древесины или акрилов толщиной до 15 мм. Мощность от 2,2 кВт позволяет обрабатывать твердое дерево и акрилы до 30 мм толщиной. Устройства от 3 кВт можно использовать для прочных материалов. Например, они часто используются в 3D устройствах по обработке твердого дерева или фигурной резке. Шпиндели на 4 кВт применяются при резке твердых материалов. Устройства мощностью от 4,5 кВт и выше позволяют максимально эффективно работать с большими фрезами для толстых заготовок из дерева или металла.

| Мощность (кВт) | Частота вращения (об/мин.) | Обрабатываемые материалы | Для водного охлаждения (л./час) | Насос |

| 0,8 | 8000-24000 | Тонкий пластик, фанера, гравировка металлических изделий | 780-1500 | Помпа DB-25A-220V |

| 1,5 | 8000-24000 | Латунь, алюминий | 1500-3000 | Помпа DB-50A-380V |

| 2,2 | 8000-24000 | Твердые породы дерева | 1500-3000 | Помпа ZWP75 |

| 3 | 8000-24000 | Высокопрочные металлические заготовки | 2000-3000 | Помпа ZWP150 |

| 4,5 и выше | 8000-24000 | Твердые деревянные и металлические заготовки | 2000-5000 | Помпа DB-100-380V |

Для примера рассмотрим характеристики изделий самых популярных производителей:

- На отечественном рынке доступны высокоскоростные китайские шпиндели с воздушным и жидкостным охлаждением GTM, HNZ, HQ, TDK с диапазоном мощности 0,8-6 кВт с частотой вращения 8000-18000/24000 об/мин. с цангами ER11, ER16, ER20, ER

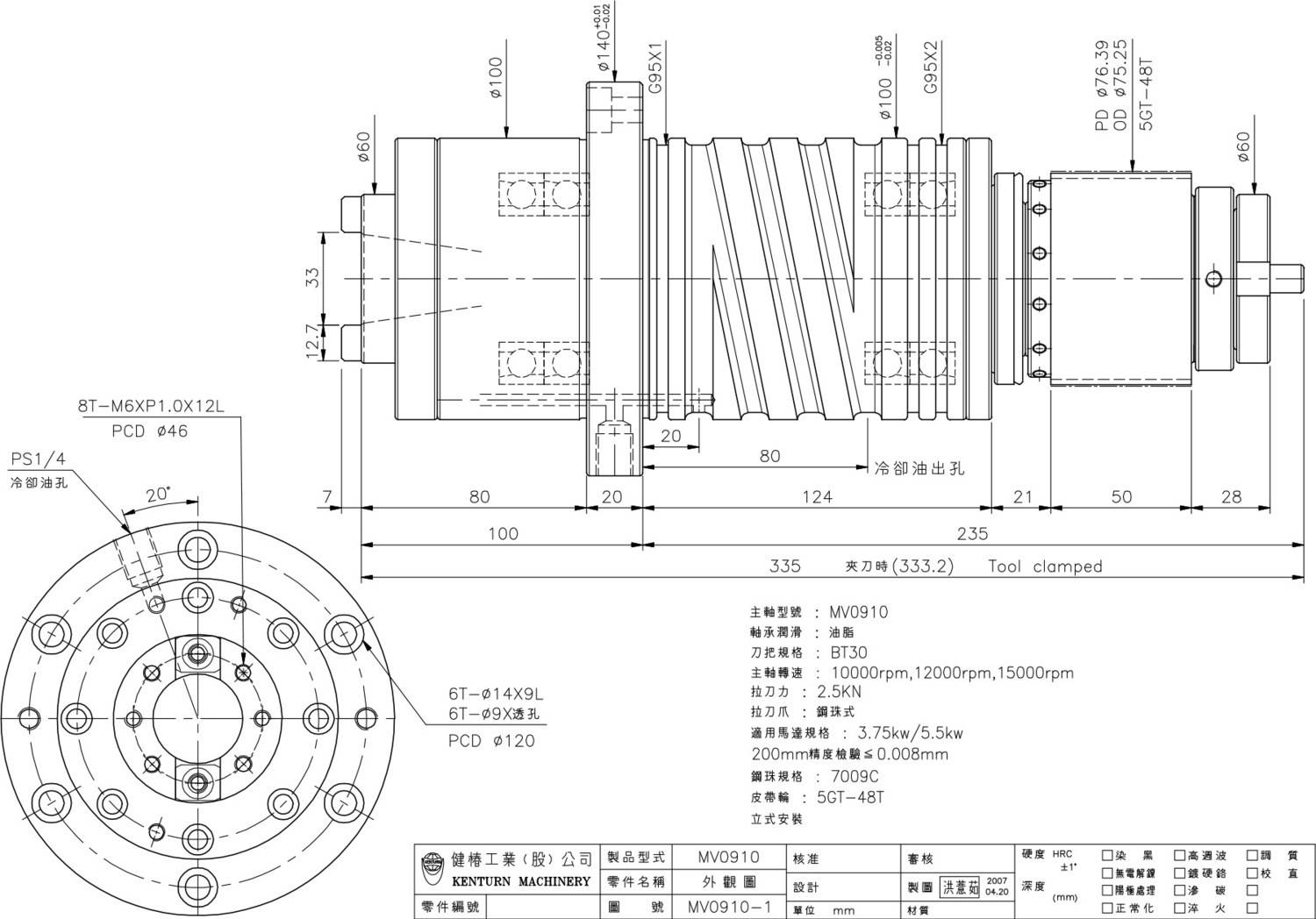

- Ременноприводные шпиндели BT30 для обработки заготовок из черного/цветного металла с частотой вращения 6000 об/мин. Некоторые изделия оснащены автоматической системой замены режущего инструмента;

- Минишпиндели с системами воздушного охлаждения мощностью 300-1050 Вт и частотой вращения до 32000 об/мин. В числе таких изделий представлена продукция компании Kress.

Применение

На горизонтально-фрезерном оборудовании по металлу делаются в заготовках шпоночные канавки. Они могут делаться несколькими способами в зависимости от используемого инструмента на разном оборудовании – вертикально-фрезерных станках или оборудовании общего назначения, используемого для проведения разноплановых работ по металлу.

Шлицы на валах диаметром до 100 мм делаются за один цикл фрезерования. На более широких валах эта операция может проводиться в два захода. Для чернового фрезерования необходимы делительные механизмы. Они есть на горизонтально-фрезерных, что делает это оборудование более удобным для обработки валов с большим диаметром.

Выбор фрезы для выполнения работ

Продольное фрезерование могут вести многошпиндельные горизонтально-фрезерные станки по металлу с использованием различных фрез, установленных в револьверную головку. При обработке металлических деталей несколькими различными фреза установка инструмента также может осуществляться в отправку, и далее в шпиндель.

Фрезерование дисковыми фрезами

Фрезерование дисковыми фрезами

Трёхсторонние дисковые фрезы используются для протачивания шпоночных сквозных пазов. Для достижения большей точности лучше сделать эту работу за один подход. При необходимости создания широкого паза в один приём провести эту операцию сложно. Второй, чистовой проход будет сделан фрезой с большим диаметром. Надёжным будет крепление фрезы при установке её в шпиндель с двумя опорами.

Существуют станки, предназначенные для работы только одним или несколькими видами фрез. Горизонтально-фрезерные, созданные для проведения работ дисковыми и цилиндрическими фрезами имеют дополнительную возможность использования торцевых фрез, что несколько увеличивает сферу, в которой применяется это оборудование.

Общие требования

Работа ручным фрезером по дереву будет более легкой и приятной, изделия получатся нормального качества, если выполнить некоторые условия:

- Фреза должна быть острой. Оценить этот параметр «на глаз» сложно, потому надо ориентироваться на рабочие моменты: если мотор сильно греется и/или обработанная поверхность не гладкая (говорят «грязная»), то фреза тупая. Ее необходимо заменить.

- Обрабатываемая заготовка должна быть прочно и надежно закреплена. Ничего хорошего на прыгающей и дергающейся заготовке вы не получите.

- Заготовки должны быть прочно закреплены. Лучше всего использовать струбцины

- Небольшая глубина съема за один проход. Чем больше древесины вы снимаете за один проход, тем больше нагрузка на фрезу. Это ведет к снижению скорости вращения, что ее больше увеличивает нагрузку. Далее — по кругу. Потому, если необходима большая глубина обработки, лучше ее разбить на несколько проходов.

- При замене фрезы необходимо агрегат обесточить. Причем не переключателем, а вынуть шнур из розетки. Это исключит возможность непроизвольного включения.

Не такие сложные требования, но их выполнение — залог хорошей работы и безопасности. Ну и основное требование — фрезер надо вести ровно, без рывков, толчков. Если ощущается сильное биение — изменяйте частоту вращения. Чаще всего ее надо уменьшить, а вообще стоит ориентироваться на рекомендации производителя (есть на упаковке).

Выбор вида охлаждения

Охлаждать зону вращения требуется, чтобы увеличить срок эксплуатации. Есть два типа.

Водяное (жидкостное)

- Они очень тихие – жидкость поступает почти бесшумно. Но при этом есть еще один громкий звук от движения крыльчатки.

- Наличие контура, которые включает систему трубок, емкость, помпу. Нужно постоянно контролировать подачу влаги и ее температуру.

- Может работать на низких оборотах.

Воздушное

- Сильный и не самый приятный звук.

- Может происходить разлет стружек под воздействием струи воздуха.

- Необходимо с одинаковыми промежутками заниматься прочисткой рубашки, где забиваются частички металла.

- Требуется очень тщательно следить за температурой, идеально – установить датчик с сигналом, потому что весь аппарат очень чувствителен к перегреву.

В результате рекомендуем применять воздушный вариант при работе с мягкими материалами, но когда заготовка из прочного металла, лучше применять жидкостное охлаждение.

Принцип работы

Работа практически всех станков основана на использовании режущих инструментов. Классическая конструкция шпинделя позволяет проводить надежное крепление инструмента в скоростном или силовом режиме.

Ключевыми особенностями подобного процесса можно назвать следующее:

- Есть возможность существенно повысить показатель производительности, для чего выбирается большая скорость резания. Стоит учитывать, что практически во всех случаях проводится составление технологической карты, в которой и указываются основные параметры: подача, скорость резания и некоторые другие.

- Подобный вариант исполнения шпинделя получил широкое распространение в случае финишного точения или фрезерования на станке. Именно поэтому требуется устройство повышенной мощности.

- В большинстве случаев для передачи вращения устанавливается асинхронный двигатель повышенной мощности. Изменить частоту вращения можно за счет зубчатой или ременной передачи.

- Некоторые конструкции напрямую соединены с валом устанавливаемого электрического двигателя, все промежуточные элементы отсутствуют. В подобном случае слишком большое усилие может стать причиной перегрузки мотора. Однако, отсутствие промежуточного элемента позволяет существенно уменьшить размер инструмента. Поэтому в электрических инструментах установленный двигатель напрямую связан со шпинделем.

Рассматривая принцип работы следует уделить внимание тому, что силовые и скоростные конструкции также имеют различный принцип работы. Силовые установки характеризуются следующими особенностями:

- Устанавливаются специальные переходные втулки конической формы, которые выступают в качестве переходника. Они изготавливаются самыми различными производителями, существенно повышают степень крепления устройства. Втулки подбираются в зависимости от особенностей хвостовика инструмента.

- При установке инструмента хвостовик фиксируется непосредственно во втулке, после чего в отверстии шпинделя. За счет этого обеспечивается равномерное распределение возникающей нагрузки.

Сегодня вал шпинделя токарного станка не соединяется напрямую с мотором. Это связано с тем, что возникающая переменная нагрузка может привести к повреждению электрического двигателя. Чаще всего устанавливается клиноременная передача или комплект шестерен. За счет этого обеспечиваются наиболее безопасные условия эксплуатации.

Шпиндель станка по металлу

В некоторых станках шпиндель станка по металлу изготавливают из углепластика, в результате чего он примерно в 6 раз легче металлического, а разность температурных деформаций его передней и задней шеек меньше на 20%.

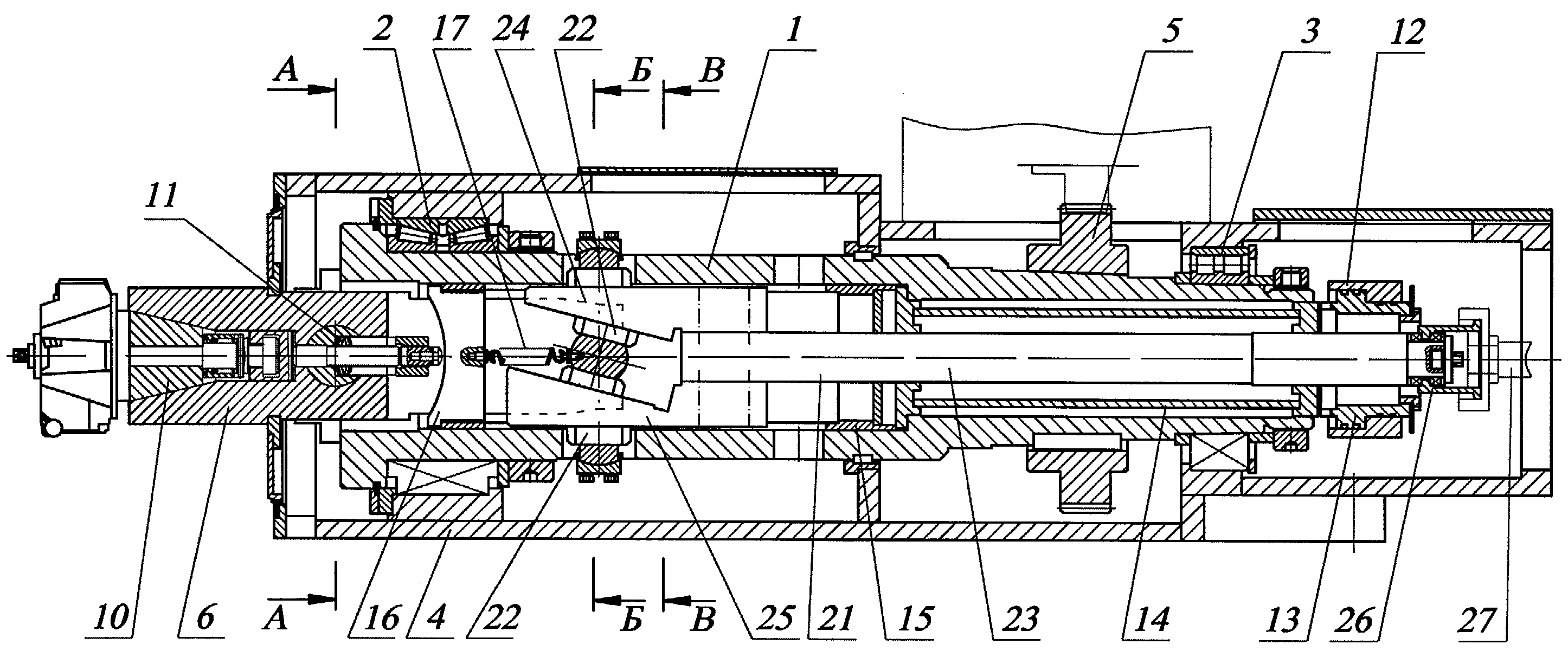

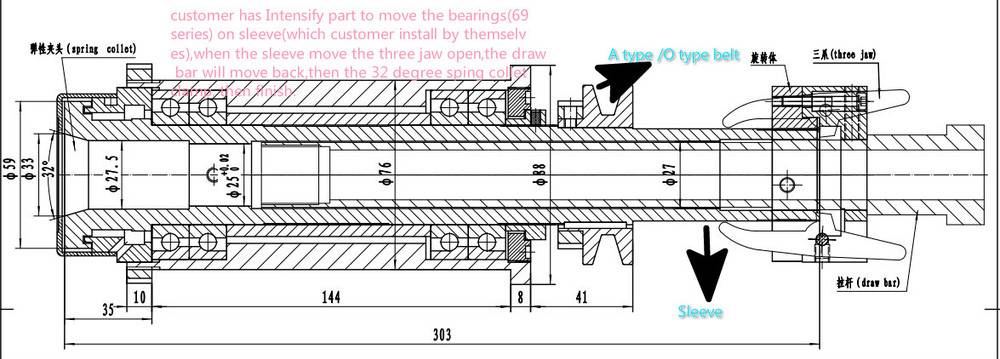

Во фрезерных и многоцелевых станках шпиндель имеет конусное отверстие (конус 7 : 24), куда устанавливается хвостовик оправки, имеющий также конус 7 : 24, выполненный по ГОСТ 25827–93 с режущим инструментом. Перед установкой оправки шпиндель должен иметь строго ориентированное положение, а его посадочное отверстие часто продувается сжатым воздухом для удаления возможных загрязнений. Зажим хвостовика оправки с инструментом в шпинделе производится ее осевым смещением тарельчатыми пружинами с захватом за специальную часть хвостовика оправки лепестковой цангой либо с помощью шарикового захвата. Разжим оправок производится, как правило, гидроцилиндром с поршнем.

В токарных станках с ЧПУ на шпинделе устанавливается патрон для зажима обрабатываемой заготовки, который производится автоматически с помощью гидро- или пневмоцилиндра. Если в качестве заготовки применяется пруток, тогда в шпинделе устанавливаются подающая и зажимная цанги.

Деталь конструкции обрабатывающих станков, которая служит для крепления заготовок режущего инструмента, называется шпинельный узел. Он является одной из основных частей кинематической схемы и позволяет производить надёжное крепление детали (инструмента), проводить центровку и устанавливать размер обрабатываемой части заготовки. К ним предъявляются следующие требования:

- обеспечение заданной скорости вращения;

- надёжное крепление заготовок или инструмента;

- требуемую скорость перемещения к задней бабке станка;

- сохранение высоких динамических качеств;

- поддержание постоянного температурного режима и неподверженность тепловой деформации;

- минимальные энергетические потери;

- постоянство динамических характеристик.

От выполнения этих требований зависит качество обрабатываемой заготовки.