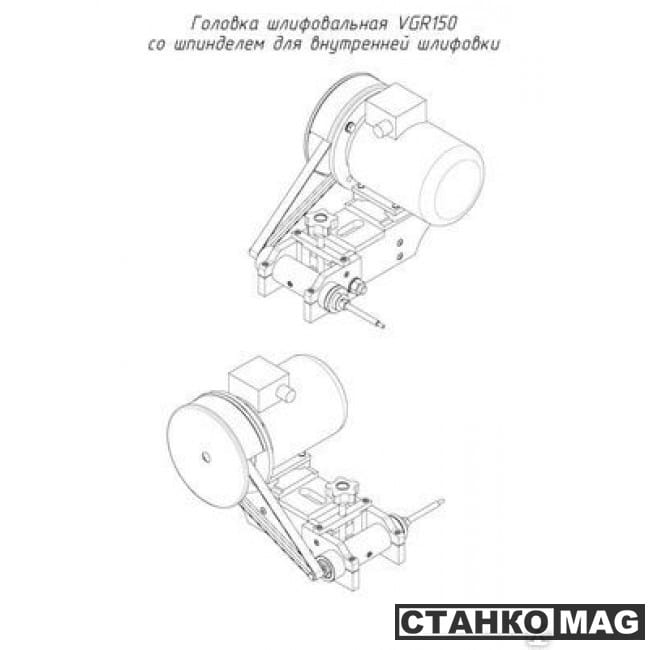

Шлифовальные головки для токарного станка. ВГР-150-ВШ (внутренняя шлифовка)

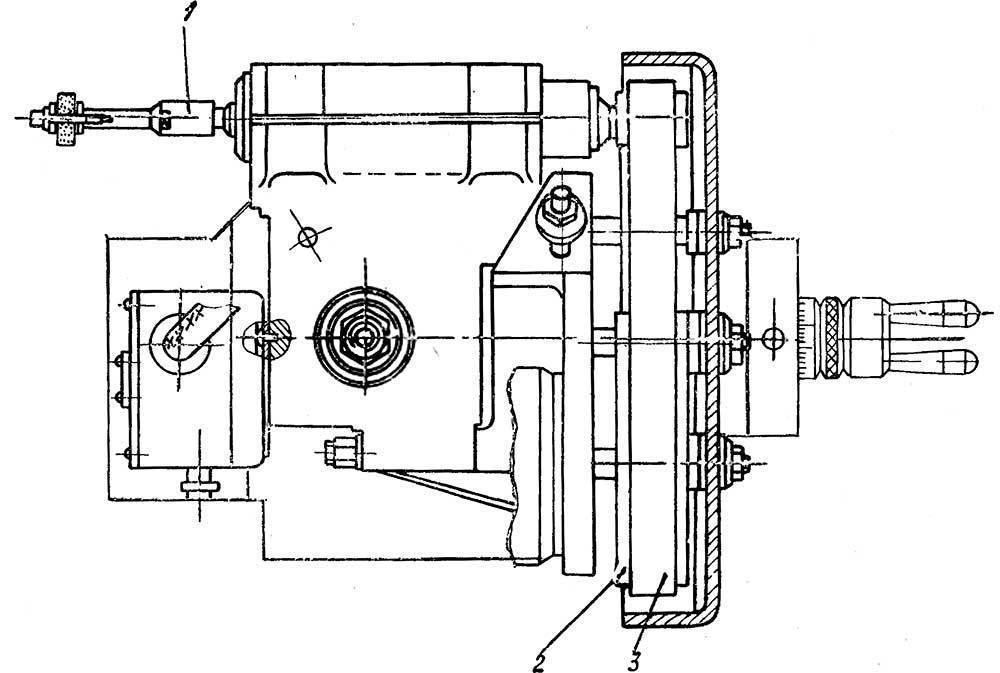

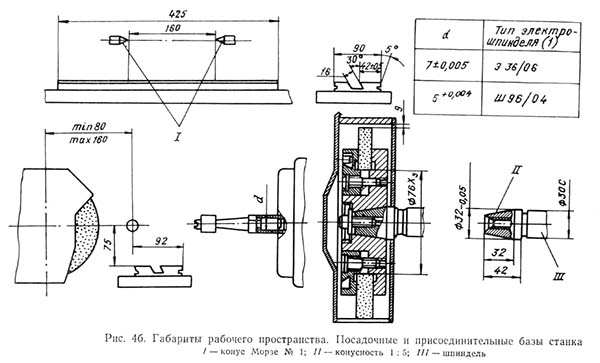

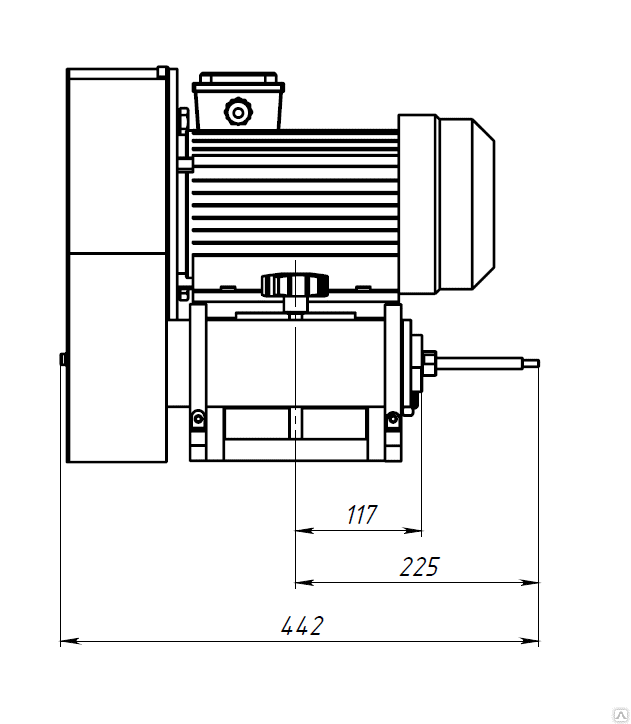

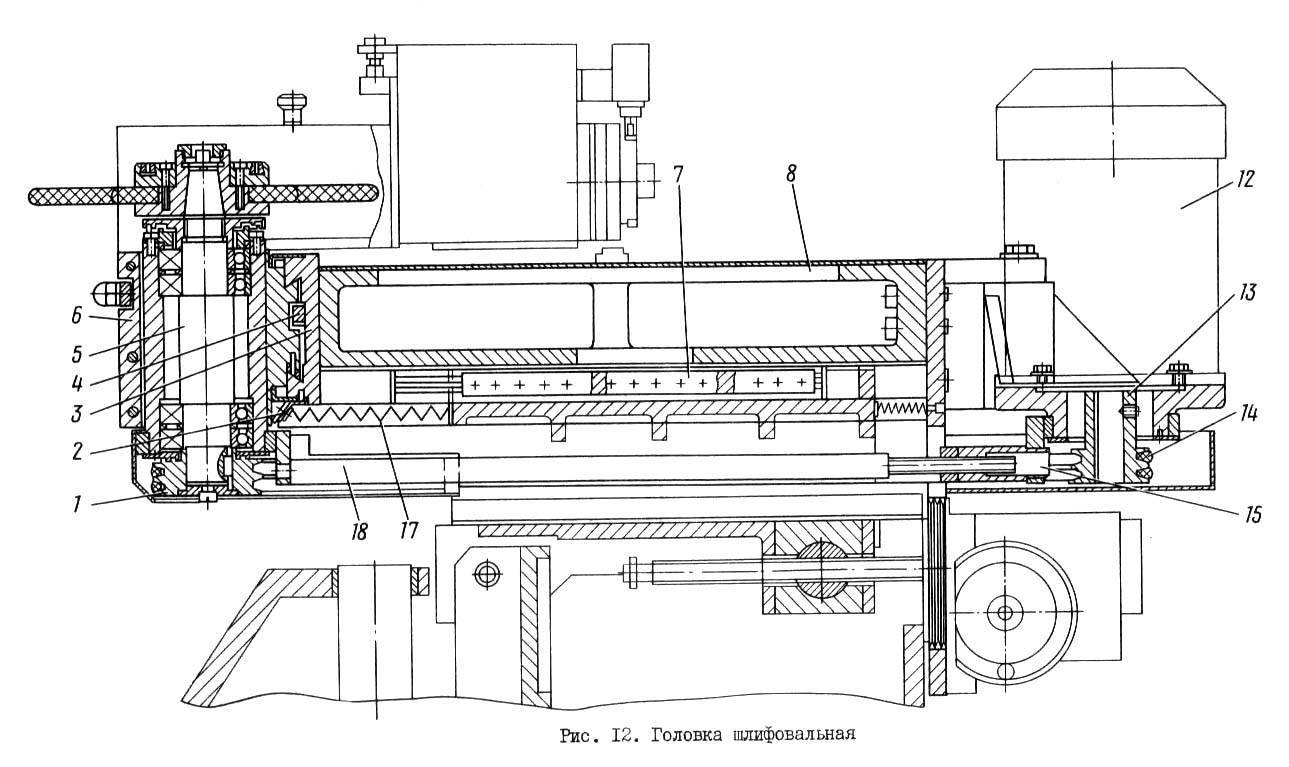

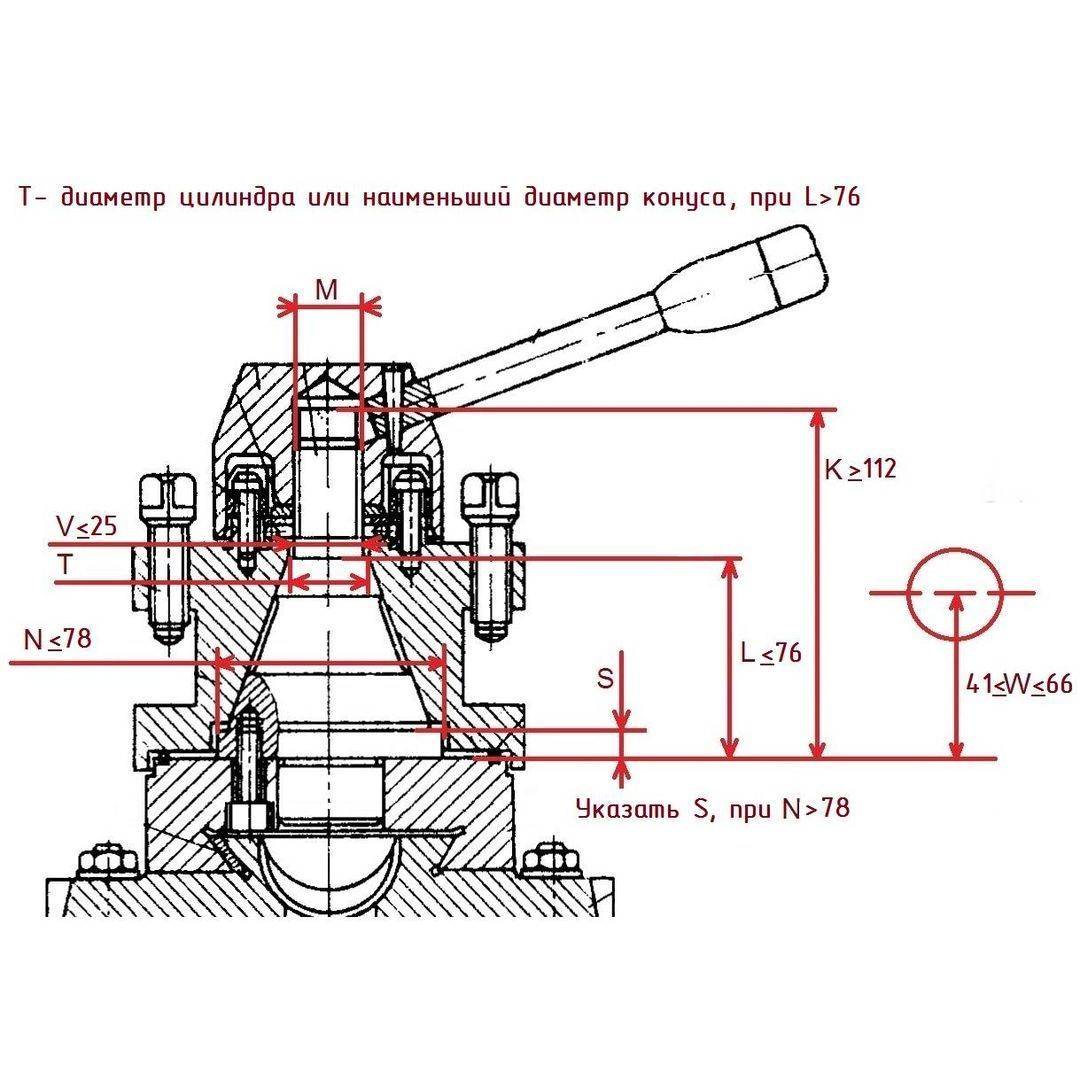

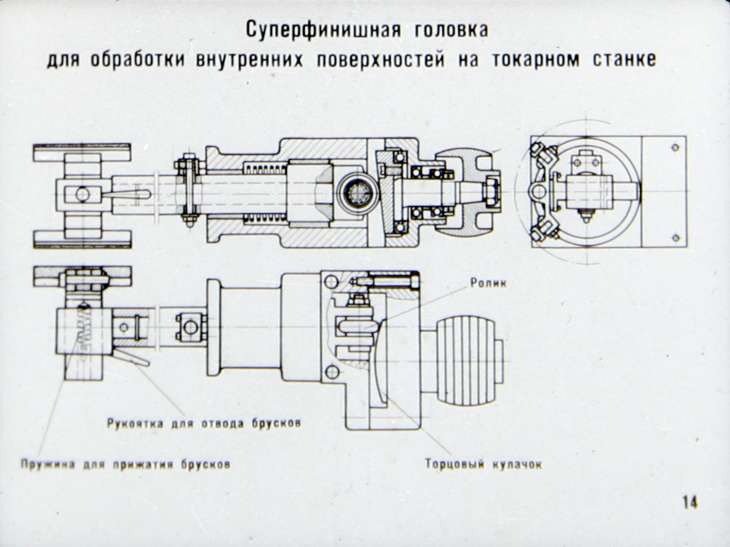

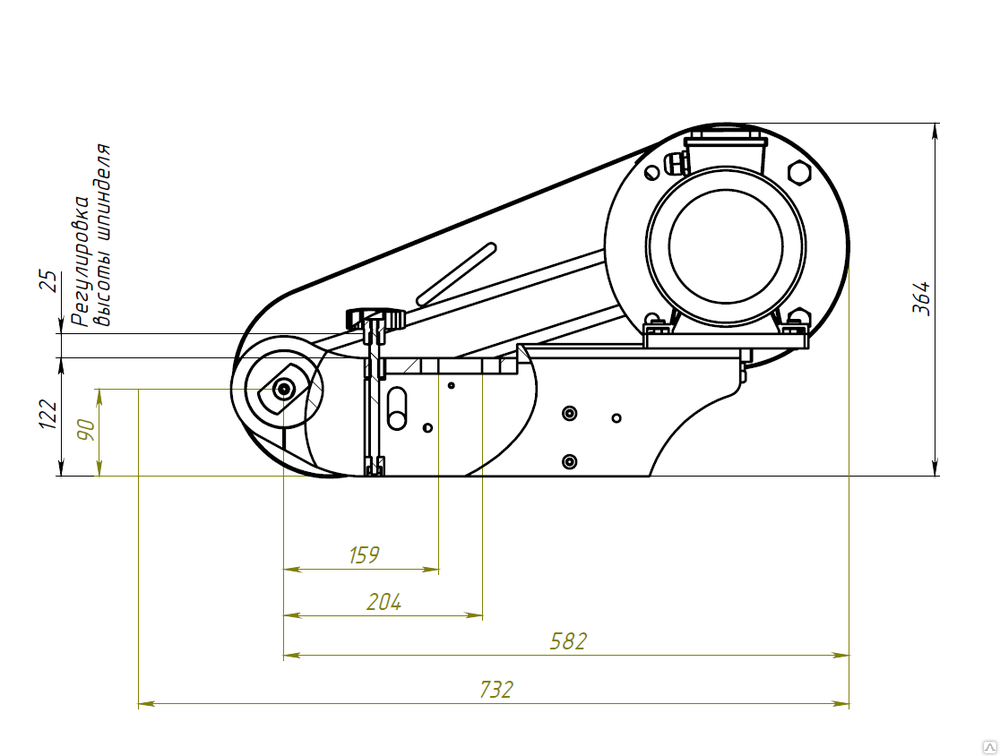

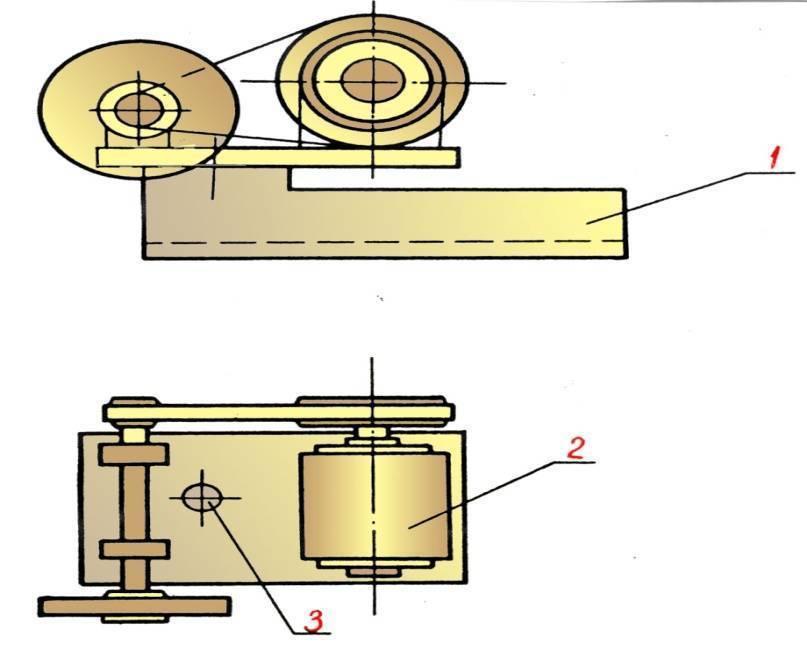

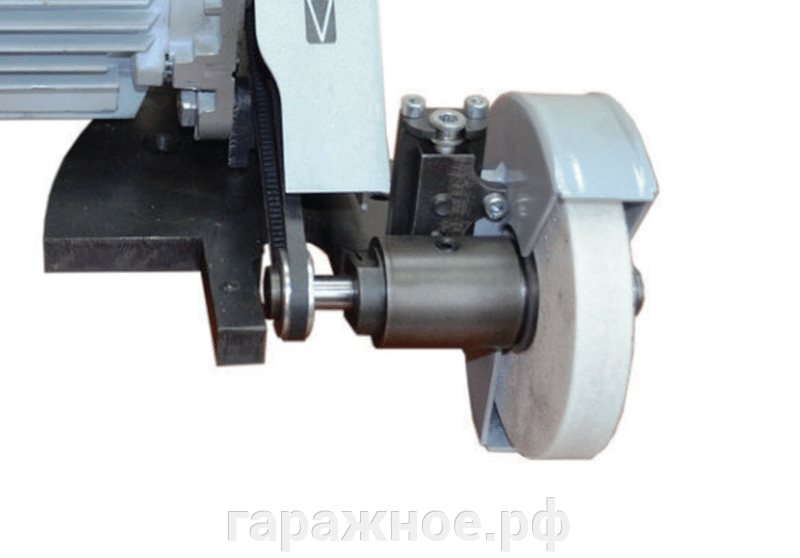

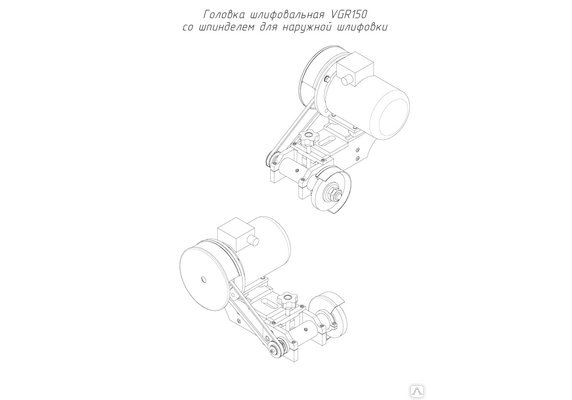

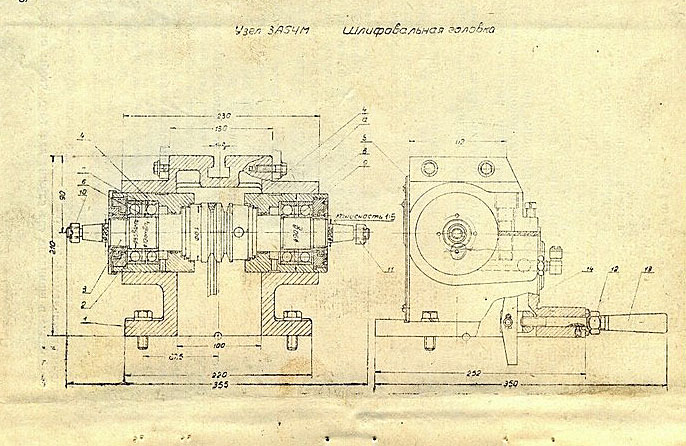

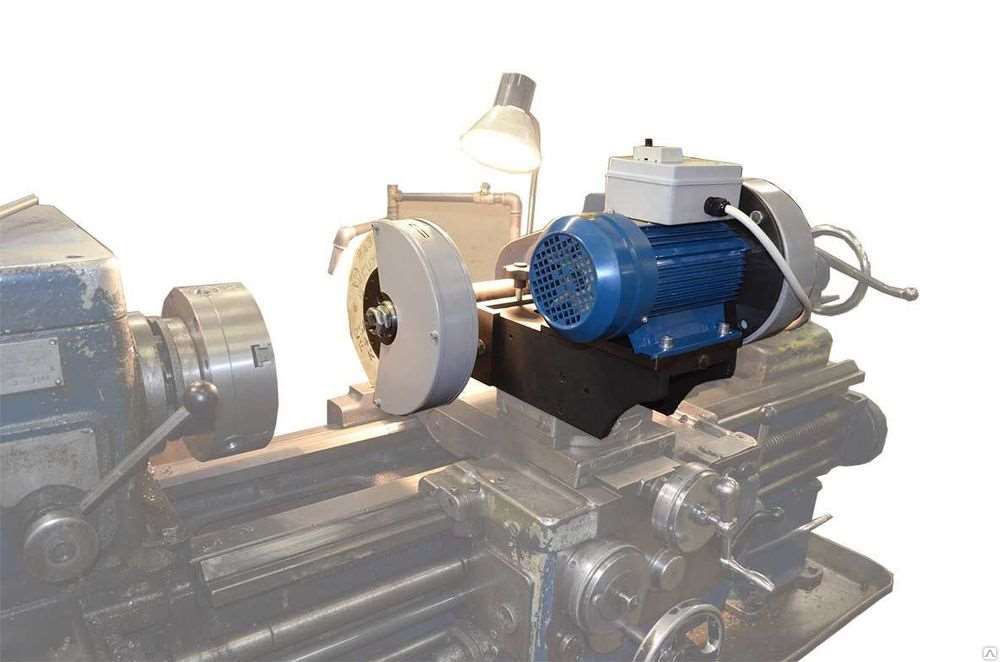

Для расширения возможностей токарного станка выпускается специальная механизированная оснастка — шлифовальная головка ВГР-150. Она состоит из электродвигателя мощностью 1.1 кВт, подключаемого в электросеть токарного станка, станины, устанавливаемой на универсальном токарном станке вместо штатного резцедержателя, и скоростного шпинделя.

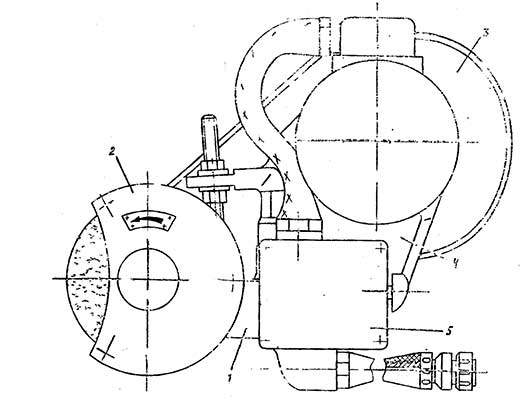

В этой комплектации головка ВГР-150 имеет один шпиндель для внутренней шлифовки. Внутренняя шлифовка производится абразивными шлифовальными насадками диаметром от 8 до 40 мм. Внутришлифовальные насадки — шарошки наклеиваются на входящую в комплект шпинделя оправку.

Закаленная оправка ввинчивается в шпиндель для внутренней шлифовки и точно позиционируется в его гнезде.

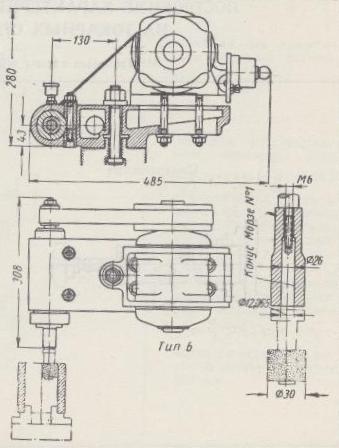

Минимальное расстояние от оси резцедержателя, до оси шпинделя шлифовальной бабки составляет 105 мм. Длинна паза 40 мм. Соответственно получаем диапазон поперечной фиксации шлифовального приспособления ВГР-150 в 40 мм

Частота вращения шпинделя для внутреннего шлифования на холостых оборотах при 50Гц — 16 800 об/мин

В дальнейшем, при желании заказчика, можно приобрести второй шпиндель для наружной шлифовки, в дополнение к внутренней шлифовке можно будет делать и наружную.

Шлифовальная головка для токарного станка выпускается нашим предприятием уже более 5 лет. За это время конструкция этого приспособления неоднократно усовершенствовалась, отвечает строгим требованиям машиностроительных норм и эргономики.

- Установка на станок: Шлифовальная головка ВГР-150 устанавливается на токарные станки с диаметром шпильки резцедержателя не более 22,5мм. Поверхность прилегания к основанию 202мм х 102 мм

- Технические характеристики:

- · Мощность двигателя: 1100 Вт

- · Напряжение питания: 380 В

- · Масса без оснастки: 30,5 кг

- Габариты: 350 х 500 х 330 мм (со шпинделем для внутренней шлифовки)

«ТехноСпецРесурс» уже много лет сотрудничает с ведущими производителями металообрабатывающего оборудования , наши специалисты помогут подобрать станок для любых целей и задач. Все станки имеют сертификаты соответствия и гарантии производителя.

Токарные станки по металлу – один из самых распространенных видов металлообрабатывающего оборудования, предназначенный для обработки вращающейся заготовки точением.

На таких устройствах точат детали режущим инструментом, придавая им коническую, цилиндрическую, или фасонную форму. Заготовки вращаются от шпинделя, а резец передвигается от подающего механизма с салазками суппорта.

Выполняемые операции: точение, сверление, зенкерование, нарезание резьбы и др.

Модернизированное оборудование для токарных работ по металлу

Дооснащение станков дополнительными устройствами расширяет сферу возможностей такими видами обработки металла, как шлифование и фрезерование. Устройства подразделяются по виду расположения шпинделя на горизонтальные и вертикальные. На последнем типе оборудования удобно обрабатывать тяжелые заготовки с большим сечением, но относительно малой длины.

Токарно-винторезный станок – наиболее универсальный из этой группы промышленного оборудования для обработки металла. На таких устройствах точат конусы и нарезают резьбу, выполняют самые разнообразные виды токарных работ.

Современный токарный автомат для выполнения разнообразных операций по металлу

Токарно-фрезерное оборудование совмещает в себе функции токарного и фрезерного станков. Устройства предназначены для обработки заготовок с получением деталей сложной формы, например, коленвал для автомобиля.

Для такой операции как шлифование металла применяются специальные головки, которые устанавливаются на токарный станок, если производителем не предусмотрена такая функция.

Шлифовальная головка ВГР 150

Существует несколько распространенных моделей головок для круглого шлифования, посреди которых отметим ВГР 150. Она содержит следующие характерности:

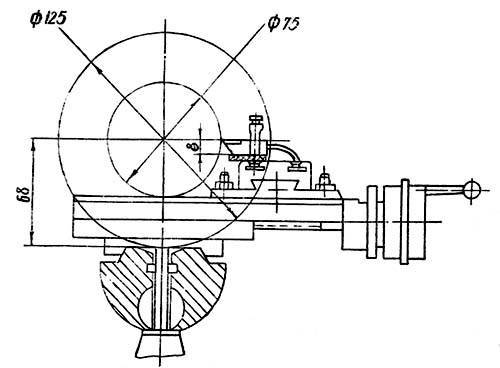

- поставляется со шпинделем для наружного шлифования с диаметром круга 125 миллиметров;

- версия ВГР 150 также может применяться для шлифования поверхностей находящихся внутри с кругом диаметром от 8 до 40 миллиметров;

- установки модели можно провести на станке токарной группы с диаметром шпильки под резцедержатель не больше 22,5 миллиметров. при этом станина ВГР 150 имеет поверхность примыкания 202 на 102 миллиметра;

- при наружном шлифовании критерий частоты оборотов шпинделя на холостом ходу составляет 5000 оборотов в минуту, для внутреннего – 16 800 оборотов в минуту на холостом ходу. во время работы критерий может значительно понижаться, что зависит от значения поперечной подачи. при сильной подаче есть вероятность проскальзывания ремня на установленных шкивах, что дает возможность исключить вероятность смещения выходного вала электрического двигателя относительно обмоток, а еще его деформации;

- приводные валы ВГР 150 установлены на прецизионных подшипниках;

- шпиндельная втулка и моторная база имеет возможность регулировки, что в большей степени увеличивает многосторонность устройства;

- с помощью ременой передачи можно проводить регулировку частоты вращения круга в зависимости от задач, в основном, есть 2 передачи;

- применять ВГР 150 можно для получения размеров с точностью в границах от 0,01 до 0,02 миллиметров. данный момент определяет то, что модель 150 и 200 могут применяться для получения поверхности высокой чистоты.

Самый большой диаметральный размер заготовки во время использования ВГР 150 исчерпывается продольным перемещением суппорта и зависит от свойств токарного станка.

Сталь и чугун с помощью рассматриваемой оснастки могут пройти процесс завершальной обработки на токарном станке. При этом можно достичь аналогичный критерий шероховатости, как и во время использования круглошлифовального оборудования. Модель 200 выделяется от рассматриваемой мощностью поставленного электрического двигателя и самыми большими диаметральными размерами устанавливаемых кругов. Таким образом можно уменьшить стоимость производства деталей за счёт увеличения многофункциональности оборудования которое применяется. При этом напомним, что оснастка подойдёт для старого и нового токарного оборудования, так как имеет универсальное использование.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Описание токарного станка

Токарный станок по дереву обладает одной ограничительной функцией: он способен лишь вращать заготовку из дерева. Столяр же способен из обычного куска дерева потихоньку вытачивать законченный предмет, к примеру:

В отличие от иных машин для обрабатывания дерева, использующихся только на тех или иных промежуточных этапах, токарный станок подходит для любых операций: от предварительной обработки до полировки. Необходимый инструмент — это желобчатые (в виде буквы «V» или цилиндрические) и плоские скребки, резцы, стамески всевозможных форм и размеров. Станок вертит заготовку, а рука мастера осуществляет контроль над движением резца. Исходя из того, какой предмет необходимо сделать, выделяют два варианта крепления заготовки.

В первом случае деревянная деталь крепится в горизонтальном положении между средоточиями передней и задней стенок. Второй метод учитывает то, что токарь по дереву крепит установку заготовки только лишь в передней «бабке» при помощи планшайбы или патрона. Если вы новенький в работе на данном станке, будет разумно приступать к работе через первый способ.

Токарный станок с электронной регулировкой (комплектация):

Вариант комплектации:

- желобчатая стамеска,

- резец-майсель (2 мм),

- полукруглый резец,

- отрезной резец,

- скошенная стамеска (косяк),

- полукруглая стамеска — для отделки фасонной поверхности,

- желобчатая стамеска (рейер) — для черновой обработки.

Принцип работы

Все устройство станка укреплено на станине, которая сделана из алюминиевых, чугунных либо профильных балок или двух стальных брусьев. С одной стороны станины токарь по дереву размещает переднюю бабку, а внутри нее расположен электродвигатель (0,5−1,5 лошадиных силы). Он вращает шпиндель, имеющий конус Морзе, по необходимости вставляется поводковый центр (с одним острием и 2-мя, 3-мя или 4-мя ножами), планшайба или патрон. С противоположной стороны станка располагается задняя бабка, а ее центр поджимает заготовку, закрепляя ее в горизонтальном положении.

Подручник, поворачивающийся в любую сторону

, располагается как можно ближе к болванке, направляет резец и поддерживает его.

На станках с ручной регулировкой частота (скорость) движения способна переключаться за счет рычага коробки передач, скорость которой от 450 до 2000 оборотов в минуту. В ней расположены шкивы с подшипниками.

В намного более сложных модификациях станков вместо коробки передач стоит электронный вариатор, дающий возможность мягко регулировать быстроту хода.

Ремонтные работы со станиной

В процессе работы станина станка может быть изношена, что ведет к необходимости ее ремонта. Основные неисправности станины:

- Наличие трещин чугунного материала. Для восстановления небольших трещин применяют сварку электродами из биметалла. Когда трещина достигает размеров свыше 5 мм, то вместо сварки применяют соединение хомутами. Первоначально вдоль трещины по обе стороны просверливают отверстия и вставляют закладные из стали. Далее эти закладные соединяют хомутами на сварку.

- Износ направляющих станины. Чтобы восстановить эти детали станины, применяют метод шабрения. Его суть состоит в том, что проводится строгание поверхностей начисто при помощи широких резцов шаберов.

Полирование

Полирование на токарном станке с целью получения высокой чистоты поверхности (V9—V11) осуществляют абразивной шкуркой, представляющей собой полотно с наклеенным на него слоем абразивных зерен. В зависимости от размера зерен различают шкурки грубые (№ 6, 5, 4), средние (№ 3, 2), мелкие (№ 1,0) и отделочные (№ 00,000).

231. ГЛАДКИЙ ВНУТРЕННИЙ ПРИТИР:

1 — оправка, 2 — разжимной притир, 3 — направляющий штифт

Полирование на токарном станке выполняют при помощи жимков — двух шарнирно связанных деревянных колодок, между которыми вкладывают абразивную шкурку (рис. 232). Токарь удерживает жимки за ручки левой рукой, создавая необходимый прижим шкурки к заготовке (детали), а правой рукой поддерживает шарнир и осуществляет продольную подачу. Можно закреплять шкурку в резцедержателе при помощи деревянной колодки с обхватом заготовки (детали) шкуркой (рис. 233,а), или с прижимом шкурки к заготовке (рис. 233,6). Не допускается прижим шкурки к заготовке (детали) вручную.

Приспособления для токарного станка по металлу

Функциональные возможности токарного станка во многом определяются применением специальных приспособлений. С их помощью можно выполнять дополнительные операции (фрезерование, шлифовка, нарезка резьб и т. д.), упростить выполнение работ или обеспечить фиксацию деталей со сложной конфигурацией.

Приспособления для фиксации заготовок

Для крепления заготовок используются универсальные приспособления – центры, втулки и оправки. Центры применяются для деталей длиной более трех метров с базовыми поверхностями в форме центровых отверстий. В зависимости от конструкции они подразделяются на вращающиеся и неподвижные, устанавливаются в пиноли передней и задней бабки. Угол конуса переднего центра зависит от типа работ. Для обычных операций он равен 60°, для тяжелых работ – 90°. Материалом является инструментальная сталь с твердостью HRC 55-58.

Существуют различные варианты конструкции центров для выполнения специальных операций:

- Рифленые центры для обработки пустотелых заготовок.

- Центры с выточкой. Применяются для подрезки торца.

- Подпружиненные или «плавающие центры – для точной установки деталей по торцу.

На рисунке выше представлены конструкции центров: а — обыкновенный; б — рифленый; в — с выточкой, г — вращающийся для заготовок с центровыми углублениями; д — вращающийся для заготовок с коническими концами.

В том случае, если деталь не может быть зафиксирована в патроне, например по причине неправильной геометрической формы, используется специальное приспособление для закрепления заготовок на станках – планшайба. Это плоский диск с радиальными или концентрическими пазами, который крепится к шпинделю станка через фланец. Пазы могут иметь Т-образную или фигурную форму в поперечном сечении. Заготовка центрируется и фиксируется на планшайбы с помощью сменных прихватов и наладок.

Для точения некоторых заготовок с внутренними сквозными отверстиями применяется фиксация с помощью оправки. Данные приспособления подразделяются на центровые и шпиндельные. В свою очередь центровые подразделяются на цельные и разжимные.

На рисунке выше показаны оправки в разрезе: а — центровые; б — шпиндельная; 1 — стержень; 2 — заготовка; 3 — разрезной элемент; 4 — гайка.

Дополнительные опоры

При обработке заготовок большой длины и малого диаметра, для обеспечения надежной фиксации применятся дополнительные опоры – люнеты. Они необходимы для повышения жесткости обрабатываемых заготовок. В зависимости от конструкции люнеты могут быть:

- подвижными;

- неподвижными;

- модернизированными с самоустанавливающейся муфтой;

- самоцентрирующимися, с встроенными в кулачки подшипниками.

Неподвижные приспособления применяются для обработки заготовок валов, длина которых превышает 10 диаметров изделия. Перед установкой люнета необходимо закрепит заготовку в центрах и проточить шейку под кулачки. Сам люнет состоит из чугунного корпуса с откидной крышкой для облегчения фиксации заготовки. Корпус крепится к станине планкой и болтом. Кулачки перемещаются с помощью регулирующих винтов, для их фиксации в нужном положении используются специальные винты. В некоторых конструкциях вместо кулачков используются ролики для снижения силы трения.

Подвижные люнеты устанавливаются непосредственно на каретку суппорта. Данное приспособления также используется для точения длинных валов, в частности для чистовой обработки, нарезки резьбы и других операций. Регулируемая кулачковая система позволяет настроить люнет под размер вала.

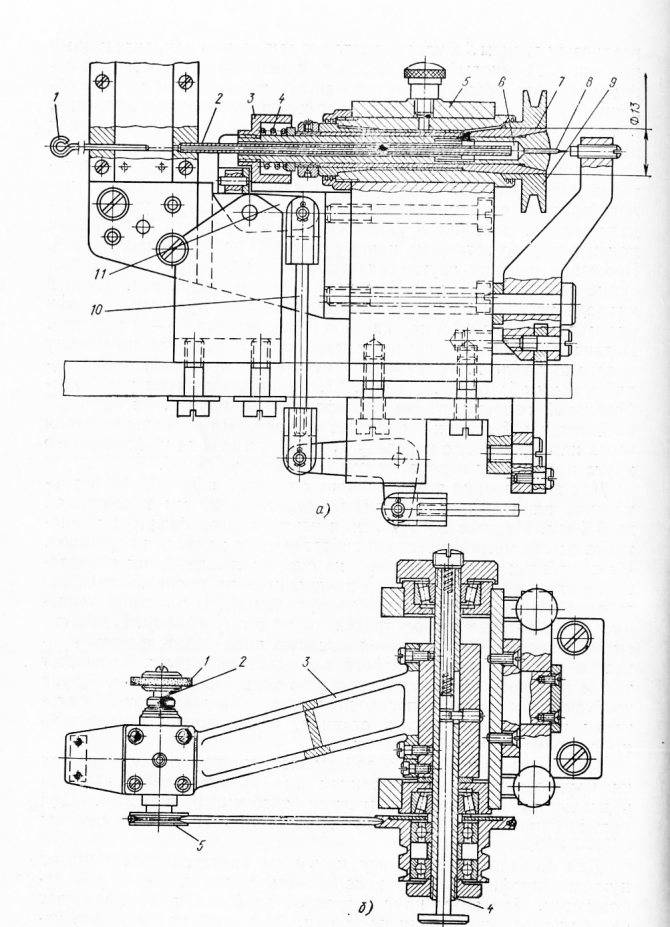

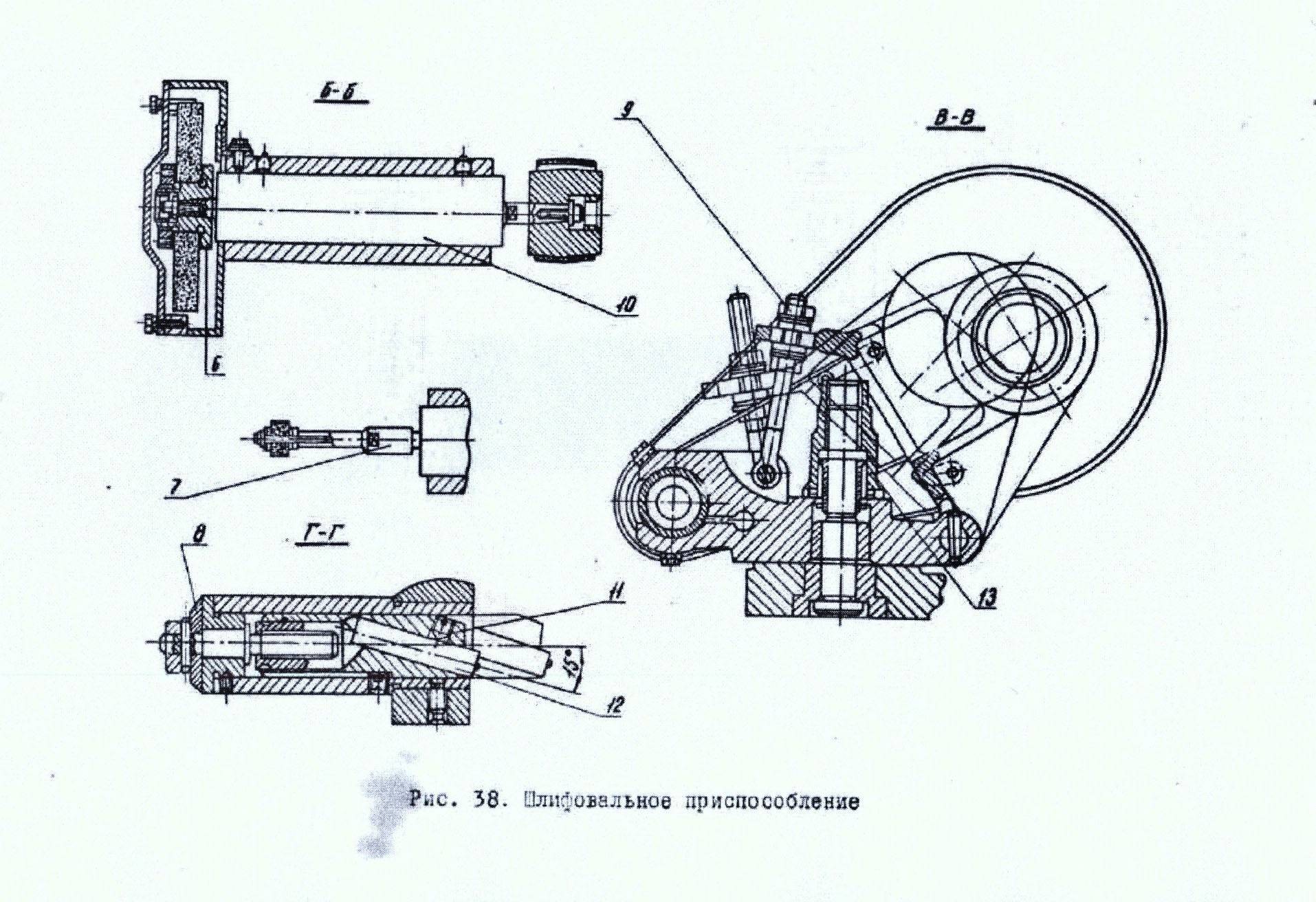

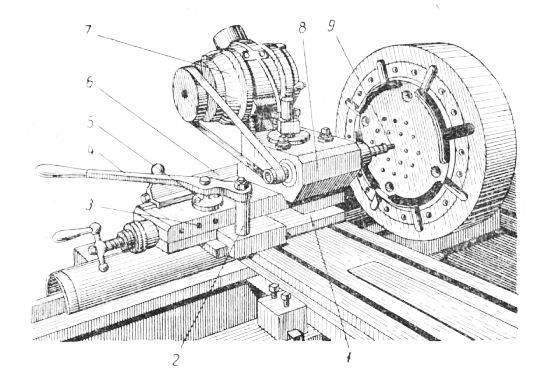

Приспособления для фрезерования и шлифовки

В современной металлообработке широко применяются приспособления для фрезерования поверхности обрабатываемой детали. С его помощью можно производить выборку пазов и канавок, контурную обработку и фрезерование плоскостей. На приспособление можно устанавливать торцевые и концевые фрезы для соответствующих операций.

Специальные шлифовальные приспособления применяются при штучном и мелкосерийном производстве, когда экономически нецелесообразно приобретать специальный станок для данной операции. Приспособление для шлифовки имеет собственный электродвигатель который подключается к цепи токарного станка. Головка приспособления имеет собственную станину, которая крепится вместо резцедержателя. Вращение осуществляется с помощью ременной передачи.

Применение различных приспособлений позволяет использовать весь потенциал токарного станка, является экономически оправданным с точки зрения уменьшения эксплуатационных расходов.

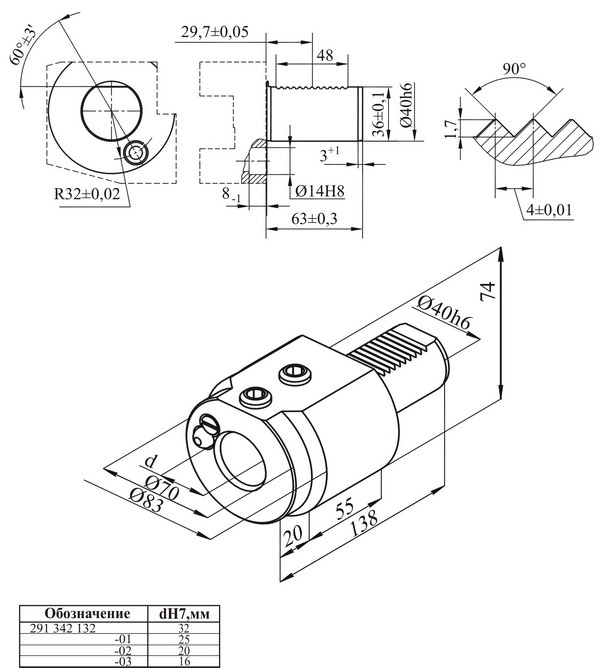

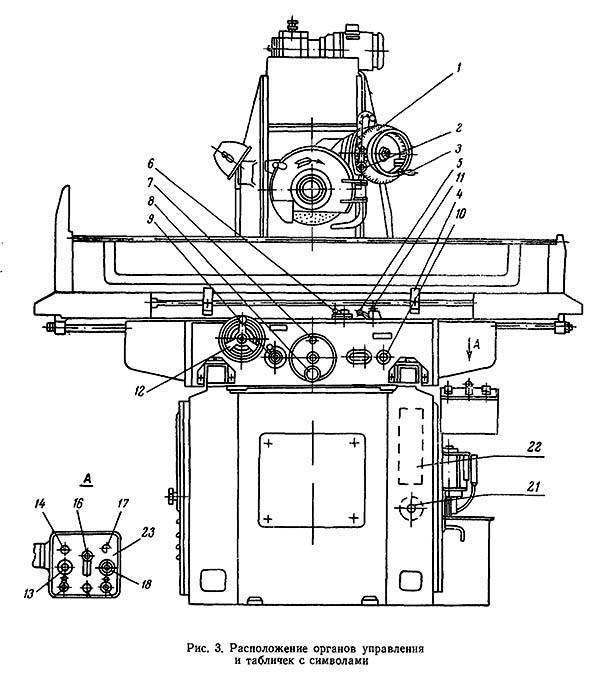

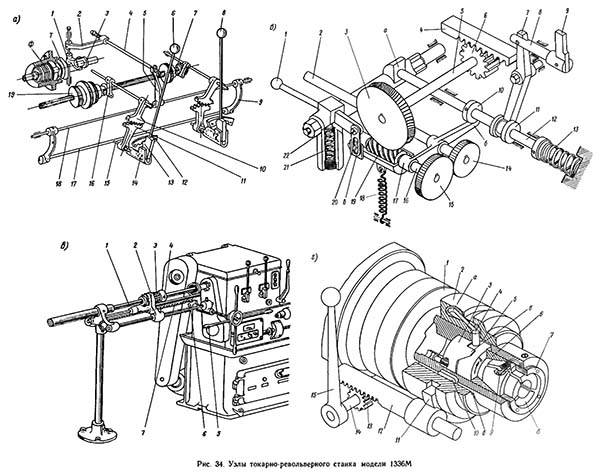

УГ9321.0300.000 Инструментальный диск шестипозиционный револьверной головки

Инструментальный диск револьверной головки УГ9321

Инструментальный диск револьверной головки УГ9321

Использование головок при центровых работах

На головках УГ9324 и УГ9325 инструмент для центровых работ устанавливается с помощью вспомогательных втулок в расточки инструментального диска.

Подача СОЖ осуществляется в рабочей позиции через вспомогательные втулки.

На головках УГ9321 (рис.5) инструмент для центровых работ устанавливается в блоки (I), которые монтируются на торцевой поверхности инструментальной головки в позициях 1,3,5. При установке блока необходимо вывернуть пробку 2 и, в случае работы с СОЖ, ослабить винт 4, вынуть шарик 3 и ввернуть пробку 2 в резьбу 5.

Диски инструментальные восьмипозиционные предназначены для установки резцедержателей с цилиндрическим хвостовиком ГОСТ 24900 (DIN 69880) диаметром 40 мм.

Диски изготавливаются с припусками в отверстиях под инструмент с диаметрами D4.

Окончательная обработка отверстий D4 в размер 40Н7 производится по месту с установкой на конкретной делительной головке.

Диски инструментальные изготавливаются на ОАО «Барановичский завод станкопринадлежностей» — производителе универсальной зажимной технологической оснастки, для комплектации металлорежущих станков.

Методы ремонта направляющих

Выбор способа ремонта направляющих станков токарной группы (выполнить такой ремонт своими руками, не имея специального оборудования, достаточно сложно) зависит от того, насколько сильно изношены данные конструктивные элементы, какой твердостью они обладают, насколько хорошо технически оснащена ремонтная бригада, которая будет заниматься выполнением этой непростой процедуры.

Изношенные направляющие станины токарного станка

Восстанавливать направляющие станины, подвергшиеся значительному износу после длительной эксплуатации, можно разными способами: строганием, фрезерованием, шабрением (с притиркой и без), протягиванием, шлифованием, накатыванием при помощи специальных роликов. К наиболее распространенным методам, используемым при капитальном ремонте станины токарного станка, относятся строгание, шабрение и шлифование.

Уточнить величину износа направляющих можно лишь после того, как с их поверхности удалены все загрязнения и имеющиеся забоины. Чтобы определить зазоры, имеющиеся на данных узлах токарного станка, на них накладывают металлическую линейку и с помощью щупа выявляют наиболее изношенные участки, требующие срочного ремонта, проводя замеры через каждые 30–50 см.

Проверка станины с помощью самодельного приспособления

Опытные специалисты могут выявить наиболее изношенные участки направляющих станины при помощи тонкой бумаги, толщина которой не превышает 0,02 мм. Такая бумага накладывается на рассматриваемые узлы токарного станка и прижимается к ним металлической линейкой. В тех местах, где направляющие не подверглись серьезному износу, бумага не вытаскивается из-под линейки, а обрывается по ее краю.

Определение наименее изношенных участков станины

Для выполнения шабрения, которое осуществляется в рамках капитального ремонта, станину оборудования устанавливают на жесткое основание, выверяя положение ее элементов в продольном и поперечном направлениях и при необходимости используя башмаки и клинья, чтобы отрегулировать ее расположение.

При проверке состояния направляющих станины и степени их износа в качестве базовых поверхностей используют те части, которые находятся под задней бабкой (именно они подвергаются наименьшему износу в ходе эксплуатации). После каждого этапа шабрения данные узлы токарного станка проверяют на параллельность и изогнутость.

Шлифовка направляющих станины в гаражных условиях

Шлифовка направляющих станины, по сравнению с операцией шабрения, отличается более высокой производительностью, но использовать такой метод при восстановлении незакаленных узлов нецелесообразно.

Чтобы шлифовка станины токарного станка была выполнена качественно, все забоины и задиры необходимо тщательно зачистить. Затем станину для ремонта фиксируют на рабочем столе продольно-строгального станка, следя за параллельностью ее поверхностей и направления его движения. Кроме того, используя уровень, который устанавливается на мостике задней бабки, проверяют извернутость направляющих. Только после этого начинают выполнять шлифовку данных узлов.

Как и перед шлифованием, перед финишным строганием станину следует предварительно зачистить от имеющихся забоин и закрепить на рабочей поверхности продольно-строгального станка, проверив параллельность ее элементов направлению его перемещения.

Читать также: Губка для паяльника своими руками

При использовании такого метода ремонта направляющие станины обрабатываются резцом за 3–4 захода, после чего проверяют их параллельность, прямолинейность и извернутость. Если после выполнения обработки все геометрические параметры ремонтируемых узлов соответствуют требованиям, станину открепляют от поверхности рабочего стола продольно-строгального оборудования.

Видео таких восстановительных операций показывает, что выполнить их своими руками, не имея специального оборудования для ремонта, практически невозможно.

Российские токарно-винторезные станки от завода-производителя РСПК Рязань

- ООО «ФЕНИКС», входящий в ГК «РСПК» выполняет работы по шлифовке направляющих станин на продольно-шлифовальных станках немецкой .

- Информацию по вопросам шлифовки вы можете получить, позвонив по телефону или написав на почту:

- Политика нашего предприятия направлена на диалог с партнерами для сокращения сроков согласования вопросов производства и стоимости работ, а также на точное и качественное исполнение технического задания в короткие сроки.

- Мы осуществляем шлифовку станин различных типов станков:

- направляющие станин токарных станков с РМЦ до 6 метров (1М63, 1М65, 16К20, 16М30, 1А983 и т. д.);

- направляющие станин фрезерных станков (6Т13, 6К81, 6Т83 и т. д.);

- направляющие станин шлифовальных станков (3Л722, 3Б724 и т. д.);

- кареточные группы, консоли, стойки, столы.

- Средний срок исполнения работ — пять рабочих дней.

Максимальные параметры обрабатываемых изделий:

- Наибольшая длинна шлифования, мм — 8590

- Ширина стола, мм — 1800

- Проход между стойками, мм — 2020

- Высота шлифования, мм — 1580

- Наибольший вес обрабатываемого изделия, кг — 12500

ООО «ФЕНИКС» готово выполнять работы по шлифовке направляющих любых деталей, которые позволяют исполнить технические возможности нашего оборудования.

В процессе эксплуатации любого станка все его детали подвергаются износу, в том числе и станина. Износ станины – образование трещин, перепадов уровня и т.д. крайне сильно влияет на качество изготавливаемых на данном станке изделий. Ввиду чего станина, каретка, стойки, консоли и некоторые другие элементы станков нуждаются в периодическом восстановлении геометрии путем шлифовки направляющих.

Шлифовка направляющих станины, она же шлифовка станины токарного станка, занимает особое место. Она должна быть выполнена с высочайшей точностью. Мы рады сообщить Вам, что теперь ООО “ФЕНИКС” оказывает различные услуги шлифовки станин в Рязани.

Цены на шлифовку направляющих станин

Цены на шлифовку станин, кареточных групп, стоек и т.д. >>

Контроль качества при шлифовке станин

Мы тщательно следим за качеством всех услуг, которые оказываем. Не стала исключением и шлифовка станин. Раз в неделю выборочно производится проверка станин на геометрию с помощью автоколлиматора. Также, при необходимости качество шлифовки проходит проверку на шероховатость профилометром “Hommel-Etamic T1000″.

Фото процесса шлифовки на 4 метровом станке Waldrich Coburg и ее результаты

Станина токарного станка используется для монтажа узлов, применяемых на станке. Станину изготавливают из чугуна. В итоге получается массивная, прочная и долговечная конструкция, но именно станина подвергается наибольшему износу в процессе эксплуатации станка. Это влияет на точность изготавливаемых на данном станке деталей.

Работа по шлифовке направляющих станины восстанавливает геометрические характеристики станка, а также ликвидирует задиры, забоины, сложные повреждения и иные дефекты. Станина устанавливается на столе и выставляется с использованием индикаторной головки. Оценивается степень износа, прямолинейность направляющих. После чего начинается сам процесс шлифовки.

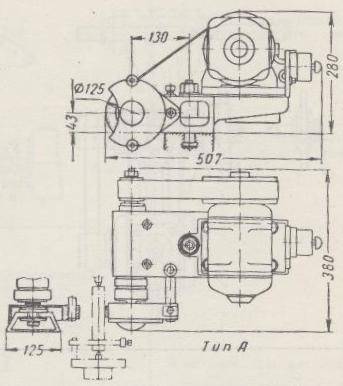

Головка шлифовальная ВГР 100 для токарного станка купить по цене 49900 руб. в Санкт-Петербурге на PromPortal.Su (ID#20774826)

49 900 руб. Скидка 4 990 руб. (еще 4 дня)

ВГР 100 Головка шлифовальная ВГР 100 для токарного станка с резцедержателем 75 мм. Оснастка для шлифовки шеек валов, посадок подшипников, втулок и внутренних каналов. Устанавливается на токарный станок в резцедержатель, без его снимания.

Станочная оснастка

| Наружный шлифовальный шпиндель | |

| размер круга | 125 мм x 20 x 32(∅ х Ш х отв.) |

| скорость холостого хода | 5600 об/мин. |

| Внутришлифовальный шпиндель | |

| диаметр шлифования | 8-40 мм |

| размер круга | 25 x 16 x 6 мм (∅ х Ш х отв.) |

| скорость холостого хода при 50Гц | 12 100 об/мин. |

| глубина шлифования | 70 мм |

| Длина станины станка (РМЦ) | 800 — 1500 мм |

| Мощность | 0,55 кВт |

| Напряжение | 220В (380В) |

Станок шлифовка

- Устанавливатся на любой токарный станок с шириной резцедержателя 75 мм (100 мм под заказ)

- Приводные валы на прецизионных подшипниках

- Моторная база и шпиндельная втулка регулируются

- Частота вращения шпинделя в зависимости от типа задачи — две скорости на выбор, или частотный регулятор (под заказ)

- Низкая стоимость обеспечиваемая точность в пределах 0,01 – 0,02 мм (ограничена в основном точностью применяемого в качестве базы токарного станка)

- Шпиндель для наружной шлифовки абразивными кругами диаметром 125 мм и посадку для оправки внутренней шлифовки под шарошки диаметром от 8 до 40 мм.

- Возможность шлифовать рабочие поверхности от 20 мм во внутреннем диаметре (во многом зависит от оправки шлифовального камня) и до 8 мм минимально при наружней шлифовке.

- Максимальный диаметр наружней шлифовки зависит от габаритов вашего токарного станка, но рекомендуется, из соображений эффективной производительности, не более 250 мм.

- Кожух шлифовального камня приспособлен для пылеудаления, при наружном шлифовании.

- Абразивный круг выставляется на уровне оси центров, с помощью регулировочного винта.

Регионы доставки:

- Россия

- Москва

- Санкт-Петербург

- Республика Адыгея

- Республика Башкортостан

- Уфа

- Белебей

- Белорецк

- Ишимбай

- Межгорье

- Мелеуз

- Нефтекамск

- Октябрьский

- Салават

- Сибай

- Стерлитамак

- Туймазы

- Учалы

- Кумертау

- Республика Бурятия

- Республика Алтай

- Республика Дагестан

- Ингушская Республика

- Кабардино-Балкарская Республика

- Республика Калмыкия

- Карачаево-Черкесская Республика

- Республика Карелия

- Республика Коми

- Республика Крым

- Республика Марий Эл

- Республика Мордовия

- Республика Саха (Якутия)

- Северо-Осетинская Республика

- Республика Татарстан

- Республика Тува

- Удмуртская Республика

- Республика Хакасия

- Чеченская Республика

- Чувашская Республика

- Алтайский край

- Краснодарский край

- Краснодар

- Абинск

- Адлер

- Анапа

- Апшеронск

- Армавир

- Белореченск

- Бетта

- Геленджик

- Горячий Ключ

- Гулькевичи

- Джубга

- Дивноморское

- Ейск

- Кореновск

- Кропоткин

- Крымск

- Курганинск

- Лабинск

- Новокубанск

- Новороссийск

- Пос. Кабардинка

- Приморско-Ахтарск

- Славянск-на-Кубани

- Сочи

- Ст. Варениковская

- Выселки

- Калининская

- Ст. Калниболотская

- Ст. Канеловская

- Ст. Марьянская

- Ст. Новолабинская

- Октябрьская

- Ст. Отрадная

- Полтавская

- Ст. Северская

- Ст. Староминская

- Ст. Старощербиновская

- Тбилисская

- Темрюк

- Тимашевск

- Тихорецк

- Туапсе

- Хадыженск

- Усть-Лабинск

- Брюховецкая

- Дагомыс

- Динская

- Каневская

- Крыловская

- Кущевская

- Лазаревское

- Ленинградская

- Мостовской

- Новокубанск

- Новопокровская

- Павловская

- Южный

- Красноярский край

- Пермский край

- Приморский край

- Ставропольский край

- Хабаровский край

- Амурская область

- Архангельская область

- Астраханская область

- Белгородская область

- Брянская область

- Владимирская область

- Волгоградская область

- Вологодская область

- Воронежская область

- Ивановская область

- Иркутская область

- Калужская область

- Калининградская область

- Кемеровская область

- Кировская область

- Костромская область

- Курганская область

- Курская область

- Ленинградская область

- Липецкая область

- Магаданская область

- Московская область

- Мурманская область

- Нижегородская область

- Новгородская область

- Новосибирская область

- Омская область

- Оренбургская область

- Орловская область

- Пензенская область

- Псковская область

- Ростовская область

- Рязанская область

- Самарская область

- Саратовская область

- Сахалинская область

- Свердловская область

- Смоленская область

- Тамбовская область

- Тверская область

- Томская область

- Тульская область

- Тюменская область

- Ульяновская область

- Челябинская область

- Забайкальский край

- Ярославская область

- Еврейская автономная область

- Камчатский край

- Ненецкий автономный округ

- Ханты-Мансийский автономный округ

- Чукотский автономный округ

- Ямало-Ненецкий автономный округ

- Беларусь

- Казахстан

Виды ремонта

- Предварительный осмотр и ремонт проводится каждый день перед началом работы. Подобная процедура проводится для выявления неисправностей, которые можно выявить при быстром осмотре: плохое питание электрооборудования из-за повреждения кабеля, нарушение крепления задней бабки, механическое повреждение токарно-винторезных станков 16К20 и 1К62, которые появились из-за внешнего воздействия. Подобный осмотр – требования техники безопасности не только при использовании 16К20 и 1К62, но и других моделей.

- Текущий ремонт проводится после планового осмотра. Проведение текущего ремонта подразумевает диагностику не только открытых элементов станков 16К20 и 1К62, к примеру, задней бабки, но и электрооборудования и других составляющих конструкции. Основная задача – исправление всех неисправностей, которые не позволяют проводить работы с заданными технологическими параметрами.

- Капитальный ремонт – самый сложный и дорогостоящий из приведенных в этом списке. Его проведение позволяет не только обеспечить нужные условия для работы, но и значительно увеличивает срок эксплуатации электрооборудования, составных частей привода, задней бабки, передачи и других составляющих конструкции. Основная задача, которую ставят перед собой, когда проводят капитальный ремонт, это возвращение показателей работы станка 16К20 и 1К62 к тем, который были заданы на заводе или приближение состояния оборудования к первоначальному. Капитальный ремонт предусматривает разбор корпуса, замену электрооборудования и других частей конструкции при необходимости.

Особенности капитального ремонта токарно-винторезных станков

При проведении работы по полному осмотру винторезного станка обращают особое внимание на следующее:

- Станину. Станина является связующим элементом и от ее состояния зависит точность обработки, наличие вибрации и многое другое.

- Суппорт предназначен для крепления инструмента и его передвижения относительно заготовки. Как и другие части конструкции, он подвержен износу.

- Фартук предназначен для преобразования вращательного движения в возвратно-поступательное. От его состояния будет зависеть плавность хода суппорта. Поэтому проводится проверка его состояния.

- Коробку скоростей и передач.

- На особенности работы всего электрооборудования.

- Состояние задней бабки.

Этапы ремонта токарно-винторезных станков

- При осмотре токарно-винторезных станин стоит помнить, что именно этот элемент конструкции является связующим. Так правильность расположения задней бабки может зависеть от степени деформации токарно-винторезных станин 16К20 и 1К62. Наличие деформации – результат высоких нагрузок.

- Монтаж коробки подач и скоростей токарно-винторезных станков. Коробка подач – один из наиболее важных элементов конструкции.

- Восстановление направляющих каретки токарно-винторезных станков – также один из важных этапов, который содержит технология капитального ремонта 16К20 и 1К62.

- Диагностика и монтаж фартука.

- Обслуживание передней бабки. Один из наиболее важных этапов – демонтаж, диагностика передней бабки, которая состоит из огромного количества важных элементов. Конструкция 16К20 и 1к62 устроена так, что коробка скоростей и подач расположена в этой части.

- Замена сменных шестерен.

- Замена суппорта 16К20 и 1К62, его наладка.

- Монтаж и наладка задней бабки.

- Проверка исправности электрооборудования, защитного устройства.

- Проверка состояния системы охлаждения.

- Замена и монтаж кожухов, различных защитных крышек, обновление табличек с техническими данными.

Примеры работ

Ремонт фартука токарного станка 1к62

Ремонт задней бабки токарного станка 1А616

Восстановление направляющих консолей станка 6Р81

Замена масляного отбойника фрезерного станка 6Р12

Шабровка станины токарного станка 1А61К

Ремонт суппорта токарного станка 1А616

Ремонт электромагнитной муфты подач токарного станка 1М63

Ремонт маслонасоса в токарном станке 1К62

Советы и рекомендации

Чтобы дерево лучше приняло политуру, его необходимо смазать протравкой. Этот состав можно сделать самостоятельно или приобрести готовый. Темное дерево необходимо смазывать протравой несколько раз. Светлое – один раз.

Состав для полировки можно сделать самостоятельно в домашних условиях. Для этого понадобится:

- 60 г смолы шеллака;

- спирт этиловый или винный крепостью 90–95° емкостью 500 мл.

Хранить приготовленную политуру необходимо в закрытой стеклянной емкости. Смесь требуется регулярно перемешивать.

Полировка на токарном станке происходит гораздо быстрее, если использовать жимки. Это приспособление из двух деревянных брусков. туда закладывают наждачную шкурку или засыпают порошок.

Ассортимент оснастки от инструментальной

Мы предлагаем широкий спектр разнообразных оснасток: кулачки, втулки, тиски, цанги, сверлильные патроны и многое другое. Каждое наименование представлено несколькими производителями и в максимально возможных вариациях. К примеру, имеется два вида сверлильного патрона — его можно приобрести не только в традиционном исполнении, но также и самозахватывающий сверлильный патрон. Помимо этого, имеется возможность выбора патрона от различных производителей. Огромный многолетний опыт на инструментальном рынке позволяют нам наилучшим образом обеспечить потребности покупателей. , купить токарную оснастку, тме оснастка.