Как выбрать тот самый шабер из огромного набора?

Как видим, выбор велик, но как же определиться, какой из предложенных инструментов взять для работы? Если перед вами стоит задача выровнять поверхность плоского предмета или детали, то вполне подойдет прямолинейное приспособление, количество режущих кромок может быть любое, приложитесь той, которая вам больше понравится. Если нет прямолинейного, то для этой задачи сойдет и криволинейный. Основная составляющая успешной работы – правильная заточка режущей кромки, геометрия в таких случаях определяется тем, насколько грубой планируется обработка, т.е. сколько нам надо снять миллиметров материала, также от твердости этого материала и от угла расположения режущей кромки относительно поверхности, которую обрабатываем.

Обычно угол заточки равняется 90-100°, работать так легче всего. Но если вам предстоит только черновая стадия обработки, то угол может составить от 75°, когда же производится уже отделочная стадия, угол берется максимальный – 100°. Что же касается материалов, то для мягких металлов можно заточить инструмент даже на 35-40°, а вот для стали нужен угол 75-90°, а если перед вами чугун или бронза, то приготовьте приспособление с заточкой под 90-100°. Выбирая ширину и радиус скругления для вашего режущего приспособления, опирайтесь также на твердость обрабатываемого материала и на требование к чистоте работы. Правило такое: при высокой твердости и чистоте шлифовки режущая кромка должна быть узкой (черновая стадия – до 3 см, а отделочная – 1,2 см) и с малым радиусом закругления.

Для особых случаев, например, для криволинейной работы по обработке подшипников, берут трехгранный инструмент, причем затачивают его на 60°. А если работы предстоит много, и она довольно разномастная, то потребуется очень много приспособлений в наличии, тогда проще использовать составной инструмент для шабрения. В нем можно просто менять пластины, причем делается это элементарно, лишь открутив зажимной винт. В некоторых случаях слесари делают не совсем стандартный вид такого инструмента – в виде кольца. Им намного удобнее шлифовать круглую деталь.

Шабер: что это такое?

В первую очередь посмотрим, как этот прибор используют в слесарных работах. Итак, шабер в этом случае — это инструмент, который слесаря в наше время широко и активно применяют для финишной обработки поверхностей механических деталей.

Какую пользу приносит этот строительный инструмент? На самом деле, он играет важную роль в таких работах. Он успешно выполняет свою основную функцию. Также он хорошо очищает металлическую поверхность от имеющихся неровностей. Таким образом, поверхность становится гладкой и удобной для дальнейших работ.

Конструкция слесарного прибора

Конструкция выглядит следующим образом:

- Рукоятка. Рукоятка может быть как с трехгранной, так и четырехгранной формы.

- Режущая часть.

Все эти нужные приборы для выполнения слесарных работ принято изготавливать из инструментальной стали. Они имеют стандартную длину, а именно 20 – 40 см. А вот ширина режущей части напрямую зависит от вида исполняемой работы. Также вид работ влияет на то, какой вид угла заточки будет использован специалистами. Например, при отделочных операциях принято пользоваться заточкой 90 градусов. А вот, для черновой обработки лучше вооружиться прибором с заточкой в 75 градусов.

Все эти нужные приборы для выполнения слесарных работ принято изготавливать из инструментальной стали. Они имеют стандартную длину, а именно 20 – 40 см. А вот ширина режущей части напрямую зависит от вида исполняемой работы. Также вид работ влияет на то, какой вид угла заточки будет использован специалистами. Например, при отделочных операциях принято пользоваться заточкой 90 градусов. А вот, для черновой обработки лучше вооружиться прибором с заточкой в 75 градусов.

Зачастую угол заострения кромки измеряется с учётом его оси.

Виды шаберов

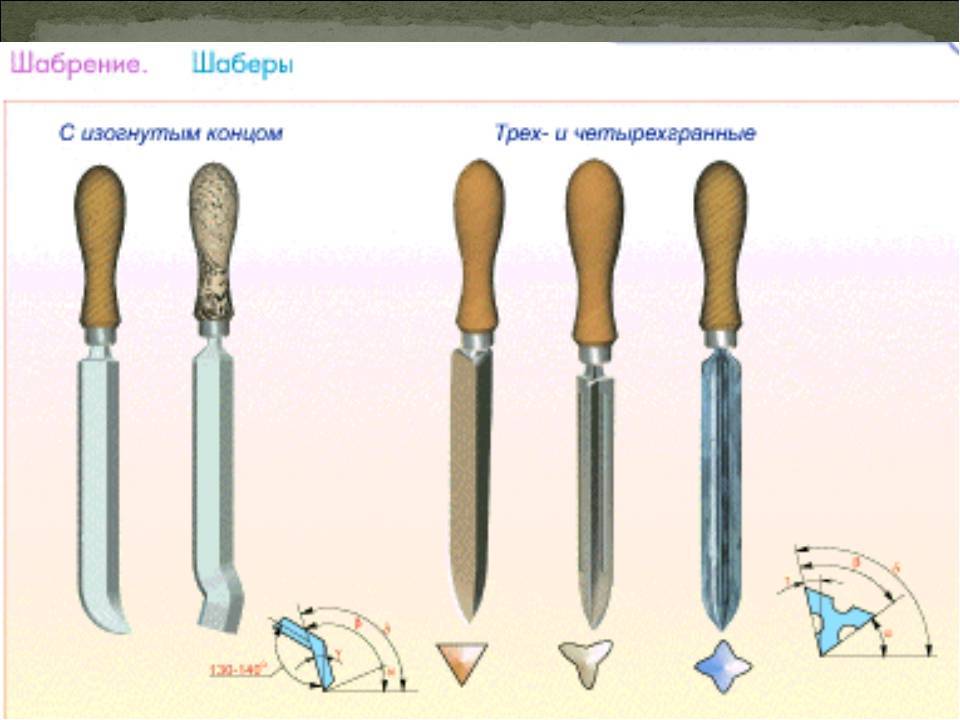

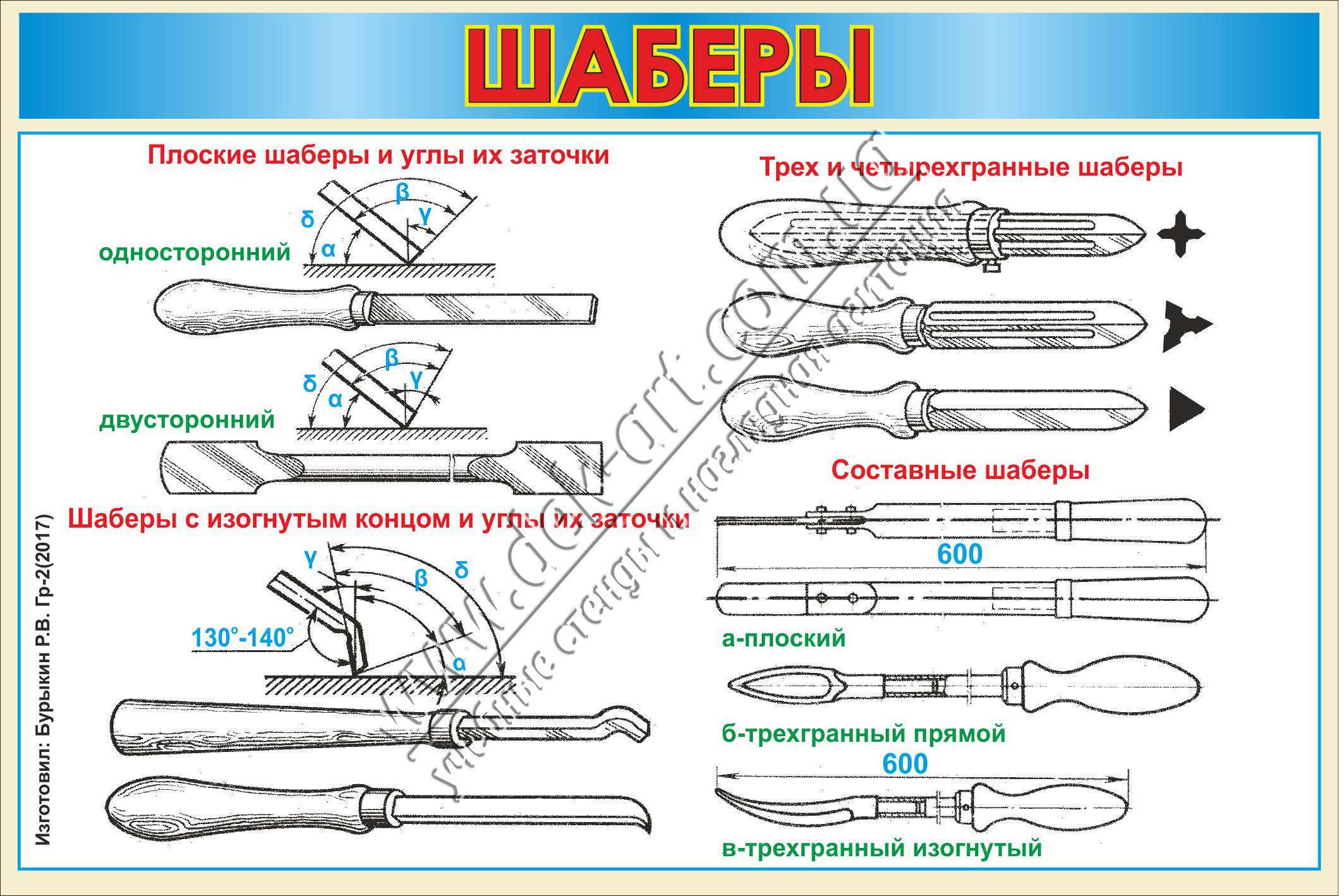

Поверхности шабрят односторонними и двусторонними шаберами.

По форме рабочей поверхности шаберы делятся на плоские, трехгранные, фасонные. Шаберы изготовляют из углеродистой инструментальной стали и закаливают их режущую часть.

По форме режущих концов шаберы различают прямые и изогнутые. Плоскими шаберами обрабатывают прямолинейные поверхности.

Плоский шабер

Шаберами с изогнутыми концами обрабатывают поверхности в острых углах или мягкие металлы (например, алюминий).

| Шаберы с изогнутыми концами |

Двусторонний плоский шабер служит для тех же целей, что и односторонний, но имеет больший срок службы.

Длина плоских односторонних шаберов составляет 200 — 300 мм, а двусторонних — 200 — 400 мм. Ширина шабера для чернового и получистового шабрения — 20 — 30 мм, для чистового — 15 — 20 мм. Угол заострения у шаберов чернового и получистового шабрения — 60 — 75°, для чистового — 90°.

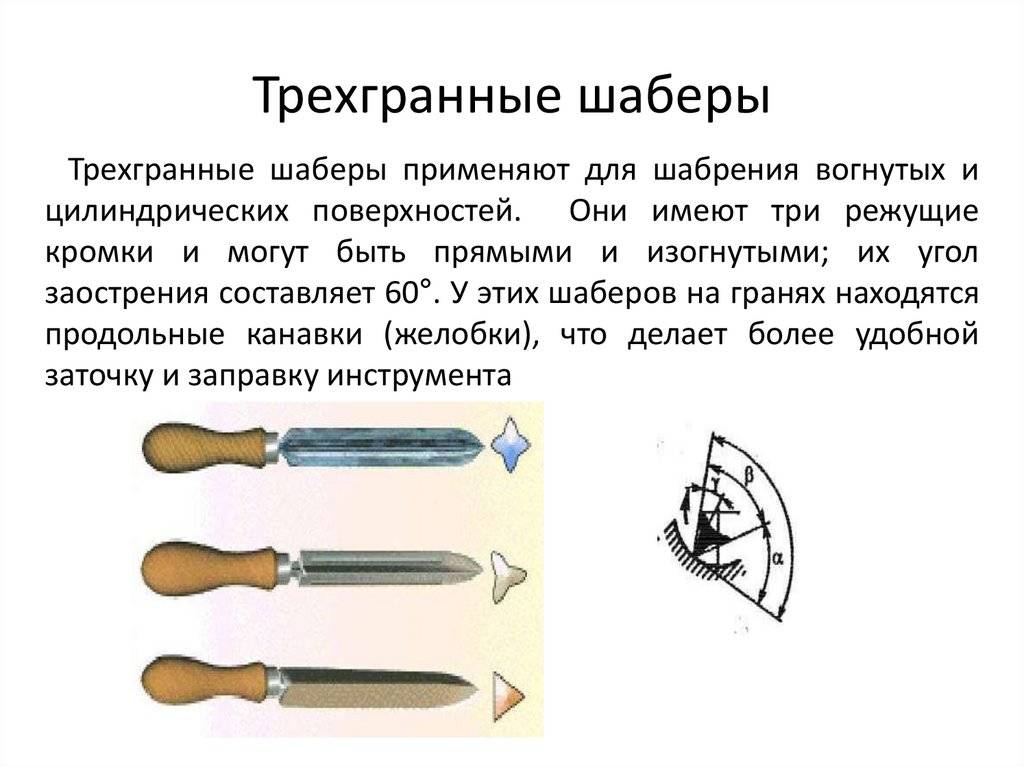

| Трехгранные шаберы |

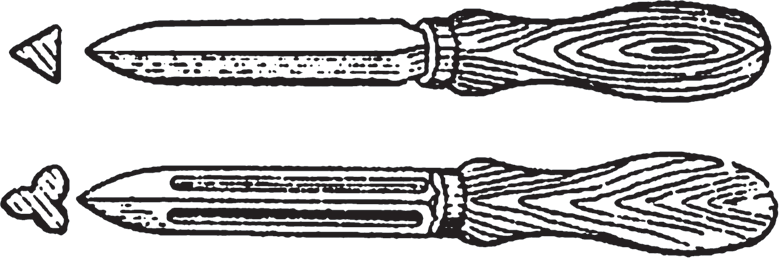

Трехгранными шаберами, которые, как правило, выпускают только односторонними, обрабатывают вогнутые и цилиндрические поверхности. Нередко трехгранные шаберы делают из сработанных трехгранных напильников. Длина трехгранных шаберов — 100 — 150 мм.

Вопросы

- Какие бывают виды шаберов?

- Для чего применяют плоские шаберы?

- Для чего используют трехгранные шаберы?

ДОМАШНИЙ СЛЕСАРЬ

Шабрение — операция окончательной обработки резанием поверхностей, состоящая в снятии очень тонких стружек металла путем соскабливания с помощью режущего инструмента, называемого шабером. К шабрению прибегают в тех случаях, когда необходимо получить гладкие трущиеся поверхности, обеспечить плотное прилегание сопряженных поверхностей, лучшую отделку и точные размеры деталей.

Производят шабрение как прямолинейных, так И криволинейных поверхностей, например, поверхностей подшипников, деталей приборов, а также различных инструментов и приспособлений, таких как поверочные плиты, линейки, угольники и др.

Для определения, какую именно часть поверхности необходимо шабрить, деталь пришабриваемой поверхностью кладут на контрольную плиту, покрытую тонким слоем краски, и с легким нажимом перемещают по ней в различных направлениях. При этом выступающие места пришабриваемой поверхности покрываются пятнами краски; эти места и подлежат шабрению.

Шабрение дает возможность получить точность поверхности от 0,003 до 0,01 мм. За один проход шабером снимается слой металла толщиной 0,005—0,07 мм; при среднем давлении на шабер толщина стружки составляет не более 0,01—0,03 мм.

Так же, как и опиливание, шабрение является одной из наиболее распространенных слесарных опера-

Ций. Это весьма трудоемкий и утомительный процесс, выполняемый, как правило, квалифицированными слесарями.

Шабер – это малоизвестный слесарный инструмент, созданный для шабрения металлических изделий.

Он представляет собой, грубо говоря, стамеску по металлу, при помощи которой выполняется так называемое шабрение (шабровка) – соскабливание с поверхности слоя материала.

Таким способом можно обрабатывать не только металл, что привело к распространению узкоспециализированных шаберов в других областях человеческой деятельности, например, в строительстве.

Как пользоваться для кутикулы

Основное предназначение шабера — аккуратно отодвигать и удалять кутикулу, освобождая и моделируя лунку ногтя для ускоренного роста и внешней эстетики рук.

Лопатку-пушер легко применять, не имея соответствующего опыта, но важно действовать по заданному алгоритму:

Правильно подобрать инструмент по материалу изготовления и форме пластины. Для твердой кутикулы лучше использовать металлический прибор. Для удаления чувствительной и мягкой кожи вокруг ногтя применяют прибор из пластика или силикона.

- Увлажнить кожу вокруг ногтя. Это поможет облегчить процесс удаления кутикулы. Убирая твердую и сухую кожицу велик риск повреждений и болезненных ощущений в ходе манипуляции.

- Обработать кутикулу смягчающим маслом, оставив для действия на 1-2 мин.

- Лопаткой отодвигать поступательными движениями кожицу от края к ее основанию, держа инструмент строго под углом 45 градусов. Слишком интенсивное надавливание может повредить пластину. Манипуляцию повторить с каждым пальцем.

- Острой стороной инструмента избавиться от кутикулы, аккуратно ее отсекая. Если кутикула довольно широкая и толстая, лучше воспользоваться ножничками. После окончания процедуры кутикулу смазывают смягчающим и питательным маслом персиковых или виноградных косточек, чайного дерева, авокадо или лаванды.

Если есть заусеницы, можно их удалить под основание ножницами, загрязнения легко удаляются острой частью пушера. Если кутикула плохо сдвигается, а сама процедура причиняет неприятные ощущения, стоит просто увеличить время размягчения кожи в воде.

Действовать необходимо аккуратно, бережно, так как грубые манипуляции могут привести к травмированию ногтя, способствовать искривлению и замедлению роста пластины.

Производители шаберов

На инструментальном рынке можно встретить шаберы как известных производителей, так и кустарные варианты, не имеющие названия, изготовленные из низкокачественных сталей, узнать маркировку которых не представляется возможным.

Стоимость последних заметно ниже, однако, качество исполнения не позволяет их использовать в полной мере, такие варианты попросту бесполезны, так как не способны обеспечить точность работы.

Поэтому лучше покупать качественные шаберы у надежных производителей.

- Ручные слесарные шаберы производятся такими известными компаниями, как STEINEL, RENNSTEIG и Narex.

- Среди электроинструмента популярны шаберы от Bosch и SKIL.

- Пневматические варианты производит Licota, Bosch, Permon, Air Pro и немецкая компания BIAX.

- Изготовлением маникюрного инструмента занимается Zauber, Merci, Olton, Zinger.

- Среди моделей для ювелирных работ популярны варианты от Zauber.

Что такое шабрение?

Шабрением называют высокоточную слесарную операцию по плотной подгонке деталей изделий или выравниванию различных поверхностей. Эта операция производится высококвалифицированными специалистами и производится как окончательная (финишная) отделка изделий или поверхности и после того, как было проделано предварительное шлифование, опиливание, фрезеровка или резание конкретной детали.

Для шабрения используется специальная шабровочная краска. Она наносится на поверхности сопрягаемых деталей для уточнения степени шабрирования одной части детали к другой. В результате шлифования происходит срезание мельчайших частиц металла с сопряжённых поверхностей, они «разбиваются» и, в идеале, получается сетка — наибольшее соприкосновение поверхностей изделия.

Краску для шабрения наносят ровным тонким слоем. На хорошо подготовленную поверхность она должна ложится равномерно, с равной степенью насыщенности, а на плохо подготовленную — неравномерно, с проплешинами. При визуальном осмотре становится очевидным: белые пятна означают — очень углублённые места, тёмные пятна на поверхности — углубление незначительное, серые пятна — это выступающие места, где слой краски самый тонкий.

В результате шабрения производится постепенное срезание мельчайших частиц металла с участков, где образовались сначала серые, а затем тёмные пятна, доведя тем самым поверхность детали до идеально ровной. Сам процесс шлифования производят в несколько этапов: предварительное (или черновое), точечное и, наконец, отделочное (или чистовое) шабрение.

Общие сведения о технологии

Операция чаще всего используется применительно к металлу, но в некоторых случаях схожими методами обрабатывают пластиковые и деревянные поверхности. Суть технологии заключается в ликвидации выраженных выпуклостей на изделии.

То есть с помощью специального инструмента обеспечивается притирка неровностей. Для понимания степени точности стоит отметить, что высота снимаемого слоя рассчитывается в микронах.

Особенностью метода является то, что он используется и в работе с нестандартными округлыми поверхностями, где требуется учет уклона радиальности. К примеру, это могут быть криволинейные и цилиндрические изделия.

Технологические особенности

Шабрение обладает рядом технических особенностей:

- Высокая точность обработки. Инструмент-шабер является очень точным, а с его помощью можно снимать слой металла толщиной от 0,01 до 0,5 миллиметров. Если рабочему нужно срезать более широкий слой, то он либо использует более грубый инструмент, либо просто повторяет операцию несколько раз, пока не получит нужные результаты.

- Возможность работы с деталями сложной формы. Лезвия шабера разной формы, что позволяет работать как плоскими объектами, так и различными сложными объектами (скажем, с подшипниками или деталями автомобилей). Это делает технологию универсальной, простой в использовании.

- Невозможность механизации. Шабровка является достаточно тонкой сложной процедурой, а для ее проведения необходимым соответствующий опыт. По очевидным причинам шабрение нельзя автоматизировать, что снижает популярность технологии (хотя шабер можно подключить к пневматическим устройствам).

Назначение шабровки

Применяется для финишной металлообработки, когда объекты должны взаимодействовать с минимальным трением, отлично дополняя друг друга. Операция позволяет достигнуть максимальной гладкости даже при миниатюрных размерах заготовки. Обычно этот этап обязателен при производстве:

- измерительных и контрольных приборов, так как у них должна быть высокая точность;

- подшипников скольжения – при наличии неровностей будет появляться трение, деформирующее вал, а также риск быстрого износа и перекоса оси;

- направляющие любых станков;

- автомобильные двигатели и некоторые другие запчасти на авто.

В этот перечень также могут попасть все узлы, для работы которых важна точность и отсутствие любых дефектов.

Сфера применения

- Методом шабрения обрабатываются криволинейные и плоские поверхности, например, поверхность подшипников скольжения, направляющие станков, детали приборов, поверхности многих инструментов и приспособлений. За один проход шабер удаляет до 0,7 мм , это очень тонкий слой металла для заготовки. Если прикладывать среднее усилие в работе с инструментом, то можно удалить стружку толщиной 0,01-0,03 мм. Это очень трудоемкий процесс, который во многом зависит от опыта слесаря, на практике шабрение составляет около 20%.

- Шаберы бывают разных видов, от этого зависит их область применения. Они нашли уже давно назначение в ремесленной деятельности, например, для обработки дерева. Для этого подбираются шаберы или цикля определенной формы, для гладкой поверхности — прямоугольной формы, а для закругленных или круглых деталей из дерева, резьбы в форме яйца или «шейки лебедя». Используя шабер в обработке деревянной поверхности, им делают движения только в направлении волокон дерева. В процессе работы появляется тонкая закругленная стружка. Главным условием в достижении качественного результата является хорошо заточенное лезвие.

- Поверхность, обработанная методом шабрения, обеспечивает герметичность и плотность прилегания по всей металлической поверхности. Данный метод нашел применение в скульптуре и литографии, в стоматологии.

- Незаменимым инструментом является шабер для мастера маникюра при условии, что инструмент качественный, его также называют маникюрной лопаткой или пушером. Инструментом отодвигают кутикулу и удаляют нарастающую тонкую кожицу в нижней части ногтевой пластины, это предотвращает появление заусениц. Пушер применяется в подготовительной процедуре при выполнении наращивания ногтей или обычного маникюра. Шаберы для выполнения маникюра изготавливаются из медицинской стали, но также бывают изделия из пластика или дерева, хотя они не настолько прочны.

Сферы использования

Такие слесарные устройства в наши дни успешно используют для разных металлических конструкций. В большинстве случаев их используют для:

- Лезвий режущих инструментов. Для лезвий подходит точило — шабер.

- Изготовления станочных деталей и деталей высокоточных приборов.

- Изготовление самых разнообразных измерительных инструментов.

- Изготовления элементов подшипников скольжения.

- Изготовления специальных приспособлений, которые осуществляют контрольные операции.

Для упомянутых работ опытные специалисты используют разные виды устройства. Поэтому давайте познакомимся с существующими видами этого слесарного инструмента.

Инструменты и приспособления для шабрения. Шаберы

Режущим инструментом при шабрении является шабер. Шаберы различаются по конструкции — цельные и составные, по форме режущей кромке — плоские, трехгранные и фасонные, а также по числу режущих граней — односторонние и двухсторонние.

Шаберы изготовляются изуглеродистых инструментальных сталей марок У10…У13. Составные шаберы могут оснащаться пластинами из быстрорежущей стали или твердого сплава.

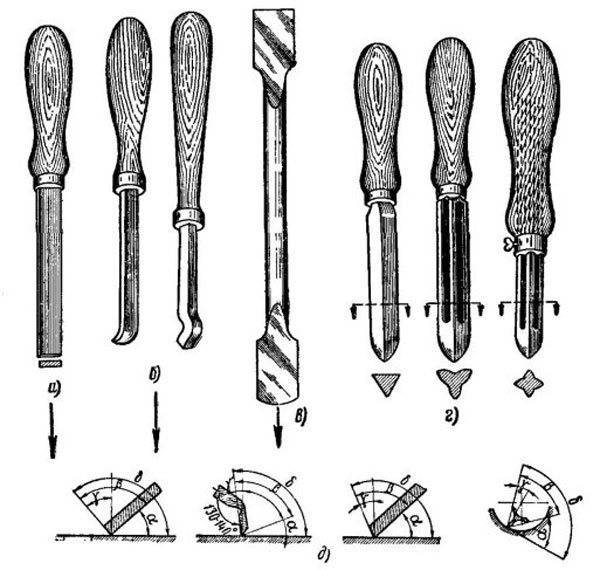

Для шабрения плоских поверхностей используются одно- или двухсторонние шаберы с прямолинейной или криволинейной режущей кромкой (рис. 4.3, а, б, в). Геометрические параметры шаберов зависят от вида обработки, материала заготовки и угла установки инструмента по отношению к обрабатываемой поверхности. Торцевая поверхность шабера затачивается под углом заострения 90… 100° по отношению к оси инструмента. При черновой обработке угол заострения равен 75…90°, при чистовой — 90°, а при отделочной — 90… 100°. Угол заострения для чугуна и бронзы выбирается равным 90… 100°, для стали — 75…90°, а для мягких металлов — 35…40°.

Выбор длины режущей кромки и радиуса ее закругления зависит от твердости обрабатываемого материала и заданной шероховатости обработанной поверхности. Чем тверже обрабатываемый материал и выше требования к чистоте обработанной поверхности, тем более узкой должна быть режущая кромка шабера и меньшим радиус закругления.

Для чернового шабрения применяются шаберы с шириной режущей кромки 20… 30 мм, для чистового — 15… 20 мм и для отделочного — 5… 12 мм.

Для шабрения вогнутых поверхностей, например вкладышей подшипников скольжения, предназначены трехгранные шаберы (рис. 4.3, г), которые имеют три режущие кромки и могут быть прямыми и изогнутыми; их угол заострения составляет 60°. У этих шаберов на гранях находятся продольные канавки (желобки), что делает более удобной заточку и заправку инструмента.

Помимо цельных, используются составные шаберы (рис. 4.3, д), позволяющие быстро заменять режущие пластины, а потому удобные для выполнения различных шабровочных работ. Такой шабер состоит из корпуса держателя 2, рукоятки 4 и зажимного винта 3. Сменную режущую пластину 1 из углеродистой, быстрорежущей стали или твердого сплава закрепляют в держателе 2, вращая винт 3 при помощи рукоятки 5.

В более простой конструкции шабера (рис. 4.3, е) режущие пластины 6 закрепляются в рукоятке 7 при помощи гайки.

При шабрении вкладышей подшипников скольжения для уменьшения числа переточек в процессе работы применяются шаберы- кольца (рис. 4.4), которые могут быть изготовлены из кольца изношенного конического роликового подшипника.

Поскольку шабрение является заключительной операцией слесарной обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этих целей предназначены проверочные инструменты.

К проверочным инструментам (рис. 4.5) относятся: проверочные плиты для контроля широких плоских поверхностей; плоские проверочные линейки (рис. 4.5, а, б), применяемые при контроле шабрения длинных и сравнительно узких плоских поверхностей; трехгранные угловые линейки (рис. 4.5, в), использующиеся при контроле шабрения поверхностей, расположенных под внутренним углом, угловые плиты — для контроля качества шабрения поверхностей под прямым углом; а также проверочные валики — для контроля шабрения цилиндрических поверхностей и выемок. Контроль качества шабрения всеми этими инструментами основан на выявлении неровностей на обработанной шабрением поверхности. Неровности на обрабатываемой поверхности становятся видимыми после наложения ее на окрашенный проверочный инструмент или наоборот, после наложения окрашенного инструмента на обработанную поверхность и взаимного их перемещения друг относительно друга.

Весьма важным является хранение проверочных инструментов в надлежащем состоянии, поэтому после работы проверочный инструмент следует очищать, смазывать и только потом укладывать в футляр или накрывать крышкой.

Слесарный инструмент шабер используется для обработки трущихся поверхностей с малой шероховатостью для получения точной формы и размера и обеспечения максимального прилегания и герметичности соединения. Как правило, шабером срезается мелкая стружка на поверхности, которая предварительно была обработана другими режущими инструментами.

Шабер электрический

Инструмент электрического типа включает в себя двигатель, вал, шатун, редуктор и особую сменную насадку, которая с легкостью затачивается. Хороший электрошабер может в разы ускорить обработку, но стоимость такого оборудования довольно высокая, потому большинство слесарей работают «по старинке». Кроме того, шабер плоский можно заменить неисправным напильником.

Более того, электрическое устройство также можно приспособить для снятия штукатурки и краски со стен или потолка. Некоторые модели позволяют обрабатывать:

- Бетон;

- Древесину;

- Пластик и иные поверхности.

В сравнении с иными видами электроинструмента шаберы отличаются легкостью и надежными крепежными элементами для насадок. О выборе слесарного шабера читайте в этой статье.

Для чего нужен шабер?

Хотя точные инженерные расчёты упрощают процесс подгонки готовой детали (особенно изготовленной вручную), в некоторых видах деятельности все же требуется индивидуальная доработка. К числу таких операций относится шабрение, выполняемое при помощи шаберов. Основное назначение шабера – удалить небольшую часть металла, которая препятствует нормальному соединению смежных деталей. Типовым примером применения шабера слесарного по металлу является удаление заусенцев, образовавшихся на торцах трубы и препятствующих обычной установке любого фитинга. В результате шабрения можно ликвидировать, например, заусенцы на втулке, из-за чего проворот расположенного в ней вала будет сопровождаться значительным трением. Шаберы используются также для удаления локальных выступов металла на плоских поверхностях, сглаживания профиля канавок и пазов, а в ювелирном деле – и для формирования сложных рельефов, которые экономически нецелесообразно получить штамповкой.

Область применения шаберов:

- Ручное изготовление продукции в единичных экземплярах.

- Устранение незначительных поверхностных дефектов после механической резки или литья.

- Удаление пятен краски или засохшего клея.

- Незначительное увеличение чистоты поверхности.

Шаберы

Шабер изготовляют из инструментальной стали У10 и У12А или ШХ15, с термообработкой до твердости 56–64 HRC.

Форма шабера в основном определяется формой обрабатываемой поверхности с соблюдением общих закономерностей.

Для шабрения плоских поверхностей, а также открытых плоскостей, пазов, канавок и т.д, применяются плоские шаберы. По наличию режущих лезвий плоские шаберы могут быть двусторонними (рис. 1, а) и односторонними (рис. 1, б).

Рис. 1. Шаберы плоские: а — двусторонние, б — односторонние

Длина шабера (вместе с рукояткой) выбирается 500–600 мм, толщина лезвия 3–5 мм и ширина лезвия 20–25 мм (или с учетом ширины пазов или канавки). Большое значение имеет форма режущего лезвия шабера.

Весьма рациональной является выпуклая форма лезвия (рис. 2, а). Ее рекомендуют для получистового шабрения очерчивать дугой радиуса 30–40 мм или 40–55 мм — для чистового шабрения.

При отсутствии такого закругления лезвия (рис. 2, б) шабер применяют для тонкого чистового шабрения. Следует учитывать, что острые углы шабера при малейшем отклонении режущей кромки от обрабатываемой плоскости врезаются в металл и вызывают появление царапин. Этот шабер работает всем лезвием, что требует приложения больших усилий при предварительной обработке, но он эффективен при грубом шабрении. В целях повышения производительности режущее лезвие желательно делать по возможности более широким. При получистовом шабрении длину прямолинейного режущего лезвия несколько уменьшают, а также применяют шаберы с односторонней радиусной заточкой (рис. 2, в).

Рис. 2. Форма лезвия шабера

Для обработки стенок пазов, канавок и смежных плоскостей, а также мягких металлов (алюминия, цинка, баббита и др.) применяют шаберы с отогнутым концом (рис. 3).

Рис. 3. Шаберы плоские с отогнутым концом: а — двусторонний, б — односторонний

Трехгранные шаберы выполняются прямыми и изогнутыми. Они применяются для шабрения криволинейных поверхностей, например, отверстий во вкладышах подшипников (рис. 4).

Рис. 4. Трехгранные шаберы

Рис. 5. Основные геометрические параметры шаберов: а — плоского; б — с изогнутым концом; в — трехгранного

Производительный труд при шабрении обеспечивают заточкой шабера и нужным уклоном шабера при работе.

При шабрении шабером следует различать следующие углы (рис. 5).

- α — угол установки шабера, определяемый положением рук слесаря;

- β — угол заострения шабера, получаемый при заточке;

- δ — угол резания, равный сумме двух указанных углов;

- γ — передний угол.

Значения углов для чугуна и стали приведены в табл. 1.

Таблица 1. Значения геометрических параметры шаберов

| Шабер | Углы, град. | |||

| α | β | δ | γ | |

| Плоский | 20-30 | 75-100 | Св.90 | 0 до -40 |

| С отогнутым концом | 30-40 | 70-90 | Св.90 | 0 до -40 |

| Трехгранный | 60 | 60 | 120 | 0 до -40 |

Как научиться правильно скоблить ↑

Шабровка в домашнем строительстве не предполагает предварительной подготовки поверхностей, а вот шабрение металла в промышленных условиях требует сноровки.

Чтобы работать инструментом своими руками, нужно знать, что такое шабрение, – это порядок операций, выполняемых последовательно.

- Смажьте пластинку для контроля шабровочной краской – смесью сажи и моторного масла.

- Приложите деталь, требующую шабровки, к пластинке и плавно проведите ей вперед-назад.

- Посмотрите на пятнышки, возникшие на поверхности. Белые говорят об отсутствии краски и обозначают самые глубокие места, черные – о наличии краски и обозначают среднюю глубину, серые – наличие выступов, требующих шабрения.

- Подготовьте отточенный инструмент и начинайте соскабливать неровности. Держите шабер под углом 30-40⁰, делайте движение вперед с нажимом, а назад возвращайтесь спокойно. Начинайте с длинных штрихов – от 20 мм, и медленно сокращайте амплитуду – до 5 мм. Двигайте инструмент в разные стороны – штрихи должны скрещиваться под углом 45⁰.

- По завершении шабрения протрите деталь и повторите окрашивание. Уточните чистоту шлифовки с помощью контрольного квадрата.

Механика шабрения

Контрольная рамка 25х25 мм позволяет определить, насколько глубоко выполнена шабровка. Для этого приложите рамку к детали и посчитайте число пятен внутри нее:

- 5-6 – грубо;

- 7-10 – чисто;

- 11-14 – точно;

- от 22 – ювелирно.

Как выбрать шабер в зависимости от поверхности:

- прямой – для обтачивания краев;

- фасонный – для гнутых деталей;

- узкий – для твердых сплавов и материалов;

- широкий – для скобления мягких материалов;

- радиусный – для плоских поверхностей.

Угол заточки острия шабера:

- стандартный – 60-70⁰;

- для бронзы и чугуна – около 100⁰;

- для мягких сплавов – 40⁰.

Как сделать шабер своими руками

Купить достойный шабер не составит труда, но имея в хозяйстве подручные материалы, вы можете сделать инструмент, идеально подходящий для собственных нужд.

Простейший в домашних условиях

Простейший слесарный шабер можно изготовить своими руками при наличии одной лишь твердосплавной пластинки для рабочей части.

Готовое изделие

Необходимые инструменты и материалы:

- четырехгранный пруток 15х15;

- быстросменная пластинка Т5К10;

- болт с шайбой;

- наждачная бумага;

- болгарка;

- тиски.

Пропиленные прорезь и паз

Последовательность действий для изготовления:

- От прутка болгаркой отпилите часть длиной 25-30 см. Это будущий корпус.

- Зажмите корпус в тисках и выполните отрезным кругом болгарки пропил вдоль на глубину 2-3 см.

- Сделайте замер режущей пластинки и выпилите в прутке паз под нее глубиной около 0,5-1 см.

- Поперек просверлите отверстие под зажимной болт.

- Зачистите все срезы наждачной бумагой и установите пластинку в паз.

- Закрутите болт отверткой или шестигранником.

Установка пластинки в корпус

Сложный инструмент на станках

При наличии станков и электрооборудования можно изготовить своими руками шабер сложной конструкции.

Шабер с прикрепленной рукояткой

Инструменты и материалы:

- шаберная пластина

- фрезерный станок;

- токарный станок;

- стальной пруток 2х1,5 см;

- стальной стержень диаметром 0,5 см.

Выточенные детали: основание, крышка и стержень с резьбой

- Из металлического прутка выточите основание под пластину и крышку.

- В основании инструмента просверлите поперечное отверстие для крепления крышки на винт.

- На кончике стального стержня вырежьте резьбу, а в крышке и основании шабера просверлите продольное отверстие аналогичного диаметра. Нарежьте внутреннюю резьбу.

- Закрепите стержень на основании.

- Выточите из дерева рукоятку – можете использовать ножку от обыкновенного стула.

- В рукоятке просверлите отверстие и установите внутрь стержень шабера.

- Рукоятку можете дополнительно усилить металлическим кольцом, предварительно выточив его из мягкого металла.

Инструмент в сборе

Кольцо в начале рукоятки крупным планом

Временное приспособление из напильника

Шабер из напильника стоит мастерить только тогда, когда другого материала под рукой нет. Напильник для качественного скребка должен быть достаточно широким – около 8-10 мм и изготовлен из твердого материала. Оптимальная длина инструмента совпадает с длиной ладони или значительно больше. Рукоятка удобная, хорошо лежит в руке, не травмируя ладонь при работе.

Последовательность изготовления:

- Заточите рабочую кромку напильника под пластинку шабера. Для снятия большого припуска выточите ровную линию, для чистовой шабровки – округлую.

- С помощью бруска или электрического наждака заточите инструмент так, чтобы с одной стороны образовалась насечка 1 см, торец стал плоским, а с боков образовались скругления.

Узкий напильник – основа для шабера

Следующим этапом заправьте инструмент алмазной пастой на абразивном бруске, например, F120:

- Закрепите брусок на рабочей поверхности.

- Установите шабер торцом на брусок и проведите им по направлению к себе несколько раз, пока не сточатся мелкие неровности.

Схема заправки шабера

Если в процессе работы инструмент будет скользить, заправьте его повторно.

Чтобы зачистить поверхность от грязи или неровностей либо зашлифовать слой металла до однородной гладкой текстуры, используйте шабер – что это такое, вам теперь известно. Выбирайте инструмент согласно типу обрабатываемой поверхности и требованиям к итоговой шероховатости материала.

Шаберы по металлу – это немаловажный и необходимый инструмент в производстве. С помощью него металлическое изделие превращается в гладкую и ухоженную деталь, которую приятно брать в руки.

Чтобы до вести до такого состояния изделия нужны специальные знания и умения в шабрении. Что же такое шабрение? Под этим словом имеется ввиду снятие тонкого слоя материала. Таким образом удаляется любая шероховатость, которая бы помешала слаженной работе металлической детали с остальными механизмами, и достигается идеальная гладкость. Нередко такая обработка применяется при работе с деревом, но в этом деле используются совершенно другие приборы.

Назначение и принцип действия шабера

Шабер – слесарный металлорежущий инструмент, предназначенный для шабрения металлических изделий.

Этот процесс позволяет добиться минимальной степени шероховатости поверхностей деталей, придать им точные геометрические параметры.

Посредством рассматриваемого инструмента выполняется соскабливание неровностей, в результате чего достигается выравнивание поверхности, придание ей максимальной гладкости.

В зависимости от типа выполняемых операций, классический плоский шабер может использоваться:

- Для черновой (грубой) обработки изделий, посредством которой удаляются риски и следы предыдущих манипуляций. В этом случае применяется инструмент с углом заострения режущей части в 70 – 75° при ширине в 20 – 30 мм, что позволяет снимать слой в 0,02 – 0,07 мм.

- Для получистовой обработки подходит инструмент шириной 12-15 мм для удаления за один проход микрорельефа в 0,01 – 0,02 мм.

- Режущая кромка моделей для чистовой обработки выполнена под углом 90° при ширине 5 – 10 мм. Используется инструмент с углом заострения 90 – 100°. За каждый проход снимаются очень тонкие слои (8 – 10 мкм) металла.

По сути, шабер – инструмент для финишной обработки металлических изделий, посредством которого выполняется удаление микрозаусенцев, выравнивание поверхности, устранение наклепа, производится точная подгонка геометрии обрабатываемой детали путем снятия тонкого верхнего слоя материала.

Шабрить можно как плоские, так и криволинейные (включая вогнутые) поверхности и кромки.

Принцип финальной обработки шабером заключается в соскабливании слоя материала подобно работе стамеской, при этом допускаются движения инструментом как «от себя», так и «на себя». Последний способ считается предпочтительным из-за более высокой производительности.

Кроме чисто технического использования существует и отделочное применение шабера.

В этом случае инструмент применяется для создания рисунка или узора на металле.

Шаберы также используют автослесари для удаления шплинтов, старых прокладок, шлангов радиатора, подгонки деталей до нужных размеров.

https://youtube.com/watch?v=DSJxg2ijeyQ

Заключение

Подведем итоги нашей статьи. Шабровкой называют технологию, с помощью которой можно выравнивать различные изделия из металла, дерева или камня. Это могут быть металлические листы, подшипники, автомобильные запчасти, изделия сложной формы. Для шабровки используется специальный инструмент, который называют шабером. Он имеет вид металлического изделия с деревянной ручкой, у которого имеется один заостренный конец. Шабер обычно делают из двух разновидностей стали: инструментальная сталь используется для изготовления основного инструмента — тогда как конец-резак делается из острой твердосплавной стали, которая сохраняет форму при обработке.

Конец-резак шабера может иметь сложную форму (на практике обычно используются инструменты с 1, 3 или 4 гранями). Технологические особенности шабрения — высокая степень зачистки, возможность работы с деталями любой формы, невозможность механизации. Процедура шабровки проста — человек прикладывает инструмент к металлу, делает широкие движения в направлении «от себя». Перед шабровкой рекомендуется нанести на столярную плиту специальную краску, приложить к нему обрабатываемую деталь — по характеру пятен можно будет установить наличие дефектов изделия. На шабровку похожа притирка, однако между этими операциями существует много отличий.

- Кожевников Д. В., Кирсанов С. В. Резание материалов. Учебник (гриф УМО). М.:Машиностроение. 2007.

- Кожевников Д. В., Кирсанов С. В. Металлорежущие инструменты. Учебник (гриф УМО). Томск: Изд-во Томского ун-та. 2003.

- Резание конструкционных материалов, режущие инструменты и станки, под ред, П. Г. Петрухи, М., 1974

- Статья на Википедии про шабрение

![Глава xv. шабрение [1980 макиенко н.и. - общий курс слесарного дела]](https://metallcore.ru/wp-content/uploads/1/7/0/1704ac0a3da4f7ac9f1a68c898e893cd.jpeg)