Возможные дефекты при рубке металла: как образуются углы

Есть моменты, которые не исправить. Они сопровождают фактически каждый процесс металлообработки таким способом. К ним можно отнести:

- кривость кромки;

- отсутствие параллельных линий;

- наличие заусенцев и шероховатости;

- неравномерная глубина канавки.

Чтобы минимизировать возможность дефективного исполнения, нужно знать причины:

- плохое крепление заготовки;

- кривое нанесение разметки;

- неправильная сила удара;

- плохо заточенный инструмент.

В статье мы рассказали и перечислили все основные приемы и порядок выполнения рубки металла – делайте все согласно нашему конспекту, предписанным технологиям и наслаждайтесь отличным результатом.

Источник

Рубка листового металла в METAL БЮРО

Отличительные особенности рубки листового проката в METAL БЮРО

Рубка листового материала производится одновременно по всей ширине листа с формированием прямых резов, а также применяется для вырубки из листов однотипных деталей/пазов различной конфигурации, пробивки отверстий. Рубка преимущественно используется для тонких/ средней толщины листов, обладает хорошей производительностью, скоростью и точностью, благодаря различным приспособлениям, поддерживающим листы во время обработки и системам точного позиционирования. Рубка листов выполняется без смятия/ скручивания листовой заготовки, с формированием ровного края реза без заусенцев, зазубрин, вмятин, в процессе рубки не образуется отходов в виде стружки – все, что требуется нашим клиентам.

Кроме того, с помощью пил трения, оборудования термической гидроабразивной резки мы проводим раскрой стали по разным контурам: линейной резки, сложной произвольной траектории, рисунка, для пробивки отверстий. Наше специализированное оборудование позволяет разрезать листовые материалы любой толщины, разного состава, с широким диапазоном механических параметров.

Основные способы рубки листовой стали

Рубка стального проката в листах/ рулонах у нас реализовывается на следующем оборудовании:

- с помощью ручных инструментов – рычажных или сабельных гильотинных ножниц

- с помощью гидравлических или электромеханических гильотинных ножниц

- на комбинированных пресс-ножницах, где производится рубка под разными углами, вырубка пазов, деталей разного профиля (круглого, квадратного или другого), пробивка отверстий, гибка листового проката

- на линиях поперечной/ поперечно-продольной резки рулонного проката, гидравлическими ножницами производится разделительная поперечная резка рулонной стали на отдельные листы или ленты

Индивидуальная ручная рубка листовых материалов

Ручная рубка листов применяется для малосерийного производства и производиться в нашей компании непосредственно на рабочей площадке или в помещении с помощью:

- рычажных ножниц, на которых может производиться рубка листов/полосы толщиной 3…4мм, небольших прутков круглого проката диаметром 8мм

- ножниц сабельного типа на которых можно разрезать листы любой длины

Ручная рубка листов происходит с небольшой скоростью и не отличается высокой точностью. Для высокоточной и высокоскоростной рубки листового металла в больших объемах используется полу-/ автоматическое оборудование с ЧПУ.

Рубка листового проката гильотинными ножницами

Гильотинные ножницы маятникового типа с разным типом привода (кривошипные, гидравлические) используются для разделительной рубки листового проката и могут выполняться с упором, с открытой задней стороной станка (такие станки комплектуются конвейерными или пакетирующими системами). Станок для рубки имеет прочную цельносварную станину, педальное или кнопочное управление.

Современные гидроприводные ножницы обладают плавным бесшумным ходом и небольшим энергопотреблением, обеспечивают высокое качество реза и оснащаются пневматической системами боковой и горизонтальной поддержки листов, лазерными указателями зоны реза, световой системой защиты, контроллерами автоматической настройки зазора между ножом и листовой заготовкой (в зависимости от марки стали, толщины).

Рубка листов на комбинированных гидравлических пресс-ножницах

На рабочих станциях комбинированных пресс-ножниц, имеющих в своем составе копировальные и измерительные столы, устройства гибки и функциональные блоки с набором инструментов и оснастки (например, переходников штампов, подштамповых плит) производится:

- рубка гильотиной разделительная/ под разными углами плоского проката (листа, полосы), балки, уголков, прутков

- пробивка отверстий

- вырубка пазов в листовом/ полосовом прокате

- гибка листовых заготовок

- высечка деталей прямоугольной или другой формы

Способы рубки металла

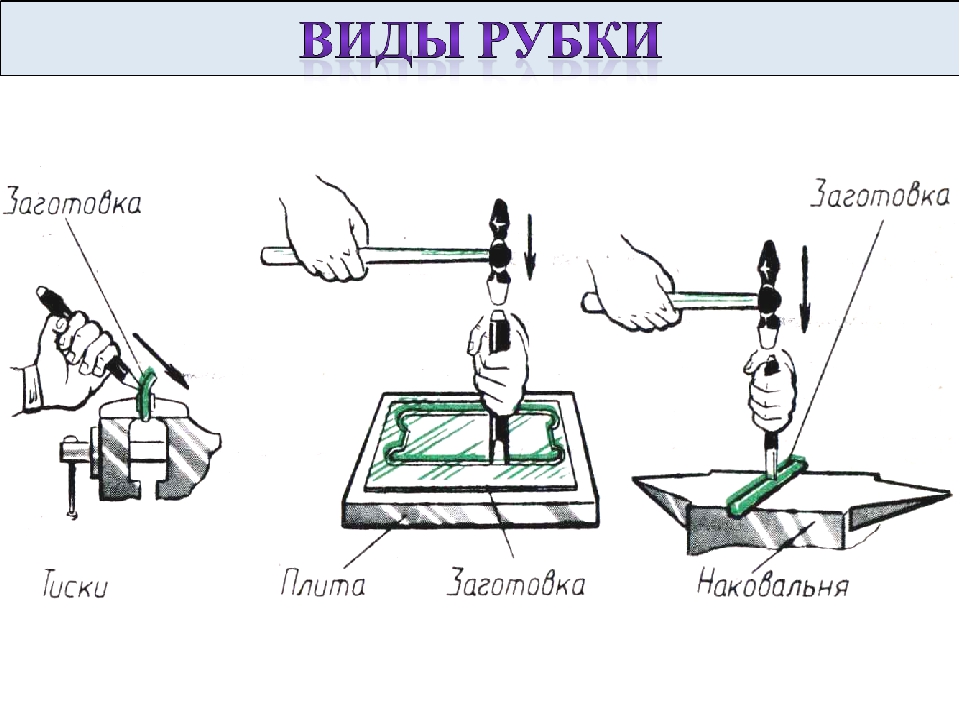

Технология слесарной рубки металла подразделяется на следующие виды:

- по характеру решаемых задач (вырубка деталей по заданной форме, отделение части металла необходимого размера, вырубание канавок);

- способу операции (ручную или механизированную);

- методу фиксации;

- направлению рубочного действия (вертикальное или горизонтальное).

Все виды рубки металла могут осуществляться как вручную, так и механически. Это определяется требуемым качеством получаемого изделия, количеством (производительностью), техническими возможностями (наличием ручного или механического инструмента).

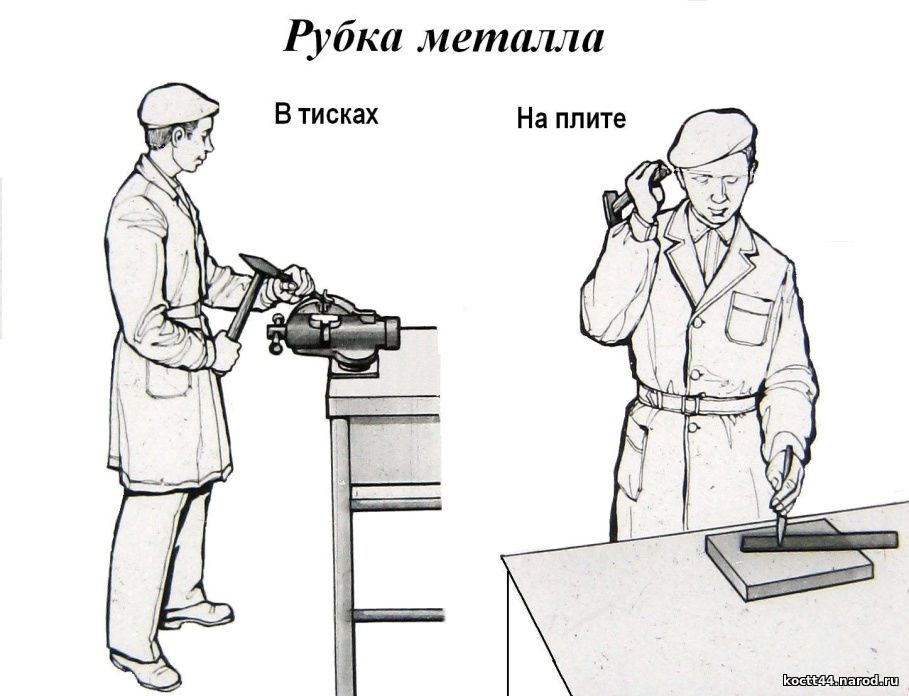

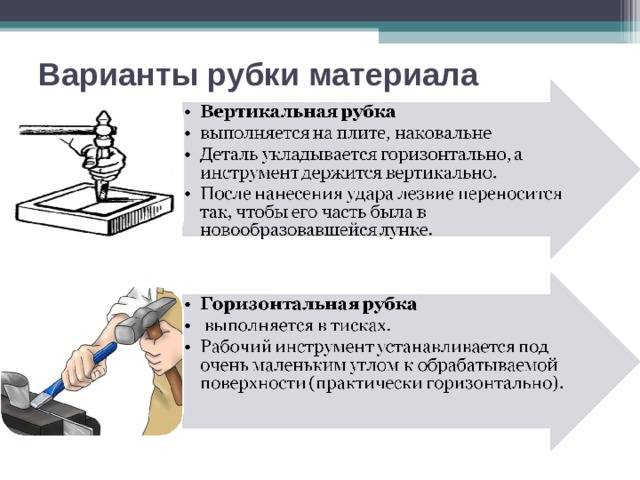

Она может зажиматься в тисках (если позволяют размеры и масса). Если это невозможно, заготовку располагают на наковальне или металлической плите. Горизонтальную операцию целесообразно производить с использованием слесарных тисков.

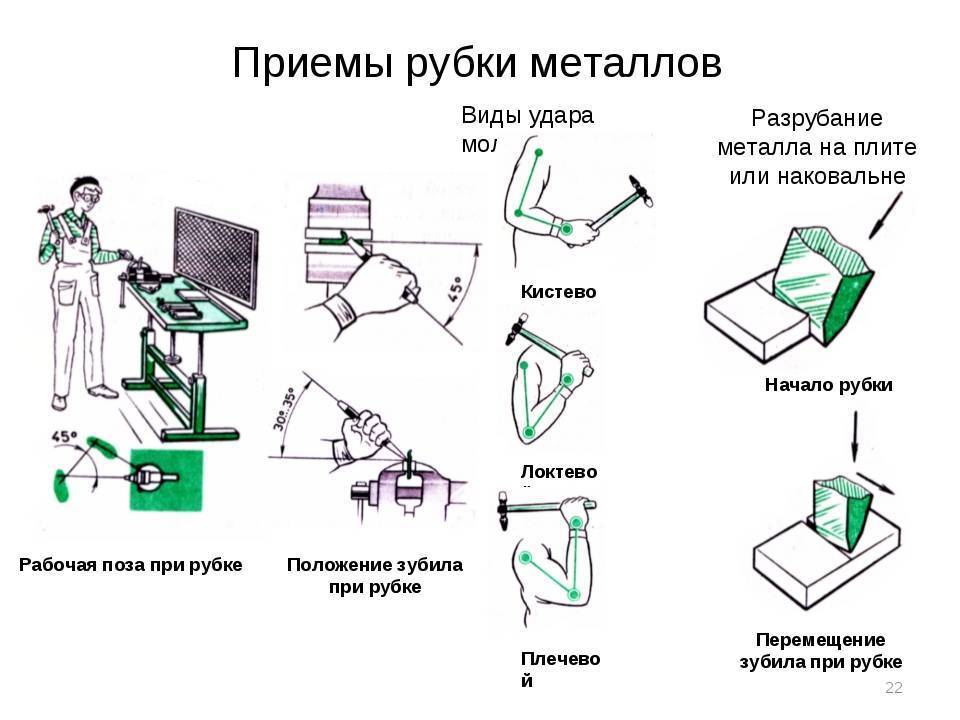

При ручной рубке выделяют три способа нанесения удара молотком. Это — кистевой, локтевой и плечевой удар. От силы удара зависит скорость проведения операции и качество получаемого края детали. На силу удара влияет масса ударной части молотка, длины ручки.

В оборудованных мастерских и на металлообрабатывающих предприятиях применяют различные виды механизированных способов рубки и резки металлических заготовок. К этим способам относятся:

- вырубка с помощью пресса или молота;

- рубка и резка с помощью гильотины;

- применения специальных станков.

В основу механизированных видов положены, механические, гидравлические или электрические принципы приведения в действие режущего инструмента.

Обработка кромок металла. Виды обработки кромок. Зубило. Крейцмейсель.

Для обработки кромок профильного и листового металлопроката существует много различных способов автоматических и ручных. Все зависит от технических условий, характера производства и назначения материала.

Обработка кромок производится для получения надлежащей их чистоты и точности. Кромки подготовляются под сварку, чеканку для точной пригонки деталей, для удаления слоя металла вдоль кромок в случае его повреждения при резке на ножах или автогенной резке.

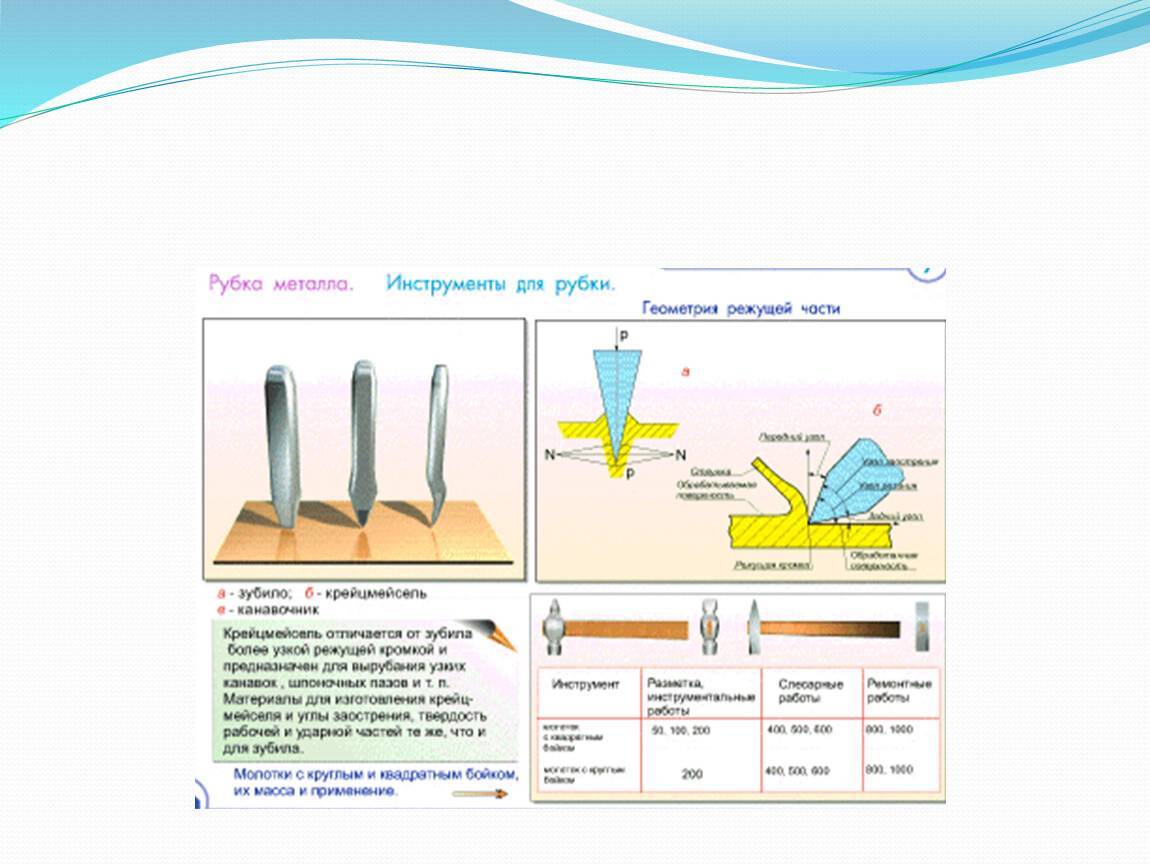

Форма и материал зубила.

Зубила, изготовленные из углеродистой и инструментальной сталей марок У7А или У8А овального или многогранного сечения представляют собой стержень, один конец которого оттягивается и затачивается. Заточенная кромка зубила называется лезвием. Второй конец зубила, который имеет форму, слегка сведенную на конус, называется головкой.

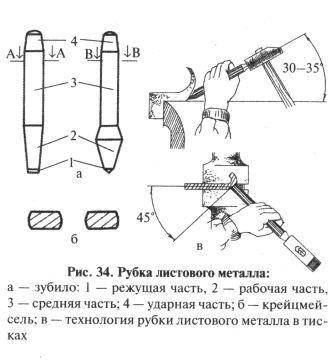

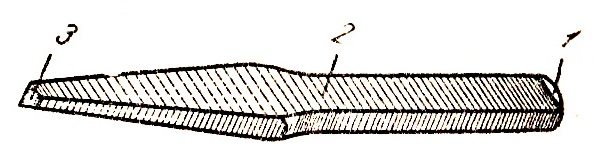

Рис. 1. Зубило:

1 — головка; 2 — стержень; 3 — лезвие.

Какие работы выполняют крейцмейселем?

Крейцмейсель предназначается для прорубания узких канавок и, так же как и зубило, состоит из стержня, лезвия и головки. Во избежание заклинивания лезвие делается шире оттянутой части стержня.

Рис. 2. Крейцмейсель:

1—головка; 2 — стержень; 3 — лезвие.

Как сделать зубило?

Рабочие должны следить за исправным состоянием головок зубил и круйцмейселя, иначе это может привести к травматизму рук. Чтобы этого не произошло, нужно правильно сделать зубило. Для этого необходимо произвести отжиг, а после опилить режущие части и головки. Угол режущей части проверяется по шаблону. Затем проводят закалку до необходимой твердости путем нагрева до 700 — 800°, с охлаждением в воде.

Заточка зубила.

Угол заточки зубила применяют для рубки чугуна и стали (твердой) в 70 — 750, для твердой бронзы до 70°, для стали средней твердости 60° и для меди и латуни 45°.

Для нанесения ударов при рубке применяется молоток. Молоток должен быть исправным и плотно насажен на ручку.

Смотреть что такое «Крейцмейсель» в других словарях:

- крейцмейсель — крейцмейсель … Орфографический словарь-справочник

- крейцмейсель — зубило, долото Словарь русских синонимов. крейцмейсель сущ., кол во синонимов: 2 • долото (16) • зубило … Словарь синонимов

- КРЕЙЦМЕЙСЕЛЬ — (нем. Kreuzmei?el) инструмент для вырубания узких канавок, шпоночных пазов и т. п … Большой Энциклопедический словарь

- КРЕЙЦМЕЙСЕЛЬ — с узким лезвием (см.) для вырубания в твёрдых материалах узких канавок, шпоночных пазов или рубки швов, заусенцев и др … Большая политехническая энциклопедия

- КРЕЙЦМЕЙСЕЛЬ — (от немецкого Kreuz meiβel) узкое зубило, литейный инструмент для обрубки и очистки отливок из черных и цветных сплавов. Крейцмейсель крепят в пневматическом молотке. Угол заточки α (рис. К 28) зависит от твердости обрабатываемого… … Металлургический словарь

- КРЕЙЦМЕЙСЕЛЬ — (от нем. Kreuzmeissel) узкое зубило (см. рис.) для слесарной обработки твёрдых материалов (рубки, вырубания узких канавок и т. д.). Крейцмейсель … Большой энциклопедический политехнический словарь

- крейцмейсель — (нем. Kreuzmeißel), инструмент для вырубания узких канавок, шпоночных пазов и т. п. * * * КРЕЙЦМЕЙСЕЛЬ КРЕЙЦМЕЙСЕЛЬ (нем. Kreuzmeibel), инструмент для вырубания узких канавок, шпоночных пазов и т. п … Энциклопедический словарь

- крейцмейсель — (нем. kreuzmeibel) зубило с узким лезвием, употребляемое для вырубания канавок в металле. Новый словарь иностранных слов. by EdwART, , 2009. крейцмейсель (рэ, мэ, сэ), я, м. (нем. Kreuzmeißel … Словарь иностранных слов русского языка

- Крейцмейсель — (нем. Kreuzmeiβel) узкое Зубило для слесарной обработки твёрдых материалов (рубки, вырубания узких канавок и т. п.) … Большая советская энциклопедия

- Крейцмейсель — см. Зубило (доп.) … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Какие работы выполняют крейцмейселем

Возможные дефекты

Есть моменты, которые не исправить. Они сопровождают фактически каждый процесс металлообработки таким способом. К ним можно отнести:

- кривость кромки;

- отсутствие параллельных линий;

- наличие заусенцев и шероховатости;

- неравномерная глубина канавки.

Чтобы минимизировать возможность дефективного исполнения, нужно знать причины:

- плохое крепление заготовки;

- кривое нанесение разметки;

- неправильная сила удара;

- плохо заточенный инструмент.

В статье мы рассказали про все приемы рубки металла. Делайте все согласно правилам, предписанным технологиям и наслаждайтесь отличным результатом.

Чтобы уточнить интересующую вас информацию, свяжитесь с менеджерами по телефонам; (473) 239-65-79;. Они ответят на все ваши вопросы.

Суть раскройки

Рубка металла – это слесарная операция, позволяющая отсоединить лишние элементы (часть, слой или дефект) с основной заготовки. Она помогает снять:

- окалины;

- неточности в размерах, если они возникли на этапе производства изделия;

- заусенцы.

Также можно разделить одну заготовку на несколько разных частей.

Процесс происходит за счет оказания физического давления посредством более прочного материала. Обычно для лезвий используется инструментальная сталь с добавлением углерода, которая прошла дополнительную термообработку, закалку, чтобы повысить прочность. У обрабатываемого железа менее стойкая химическая решетка, поэтому межмолекулярные связи рвутся, происходит непластическая деформация. Иногда, чтобы ускорить процедуру, образец подвергают термической обработке.

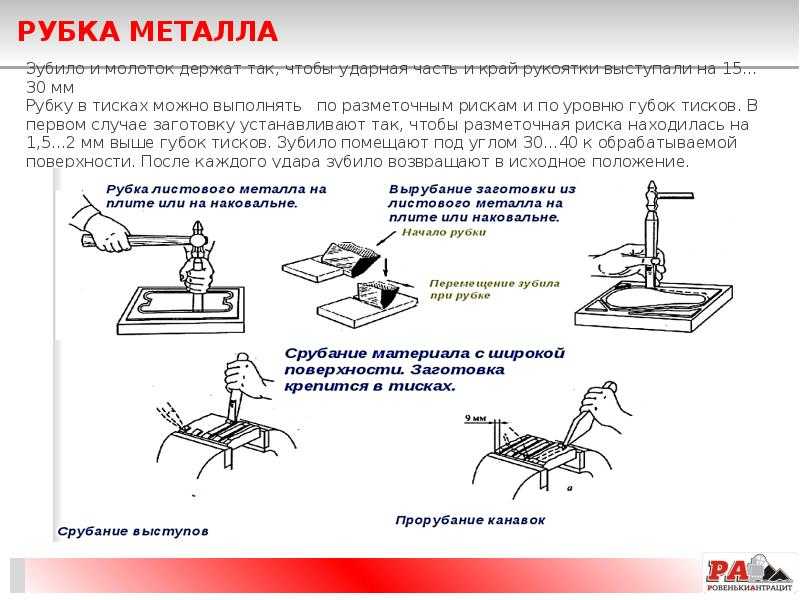

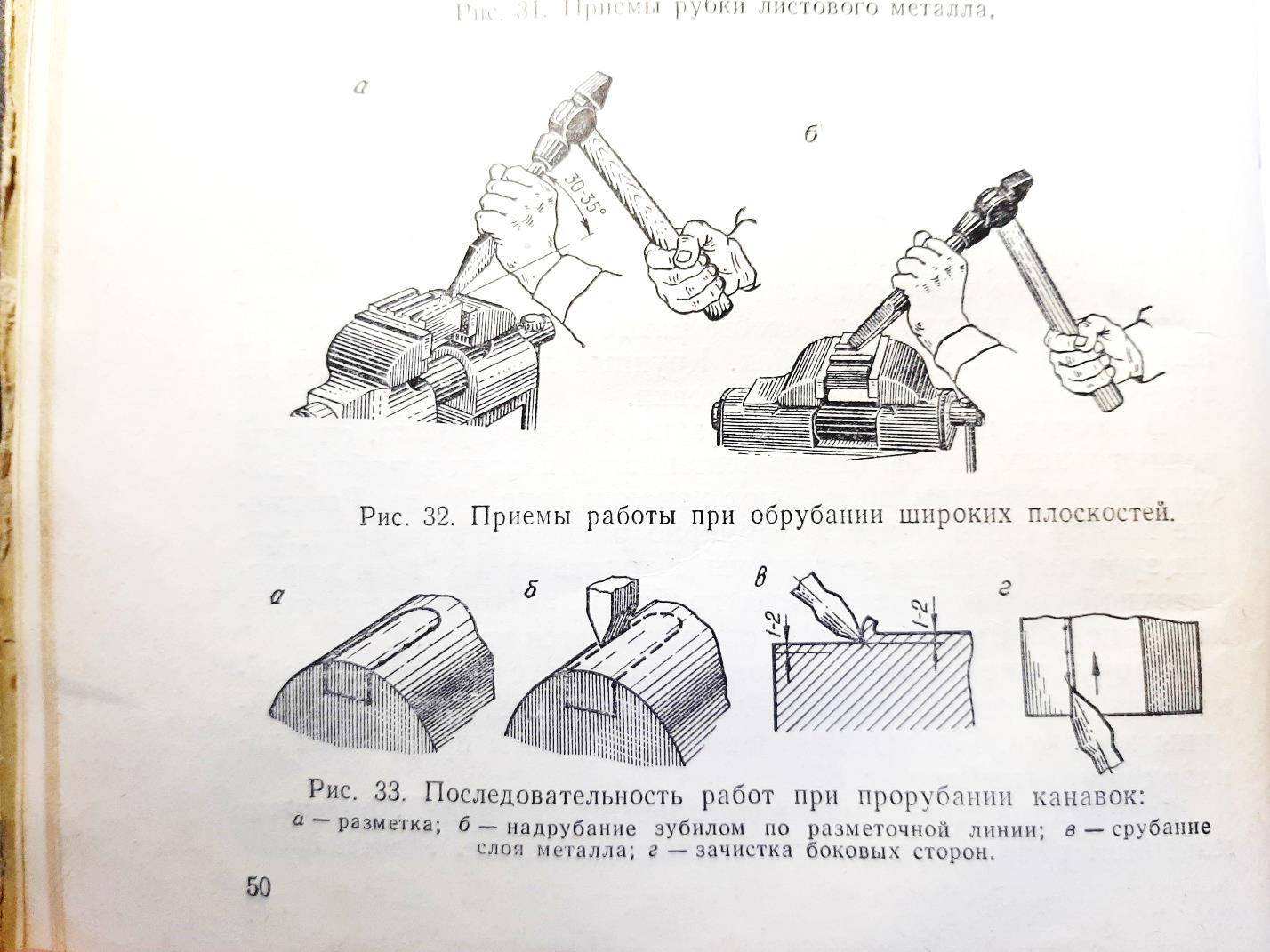

Приемы рубки металла.

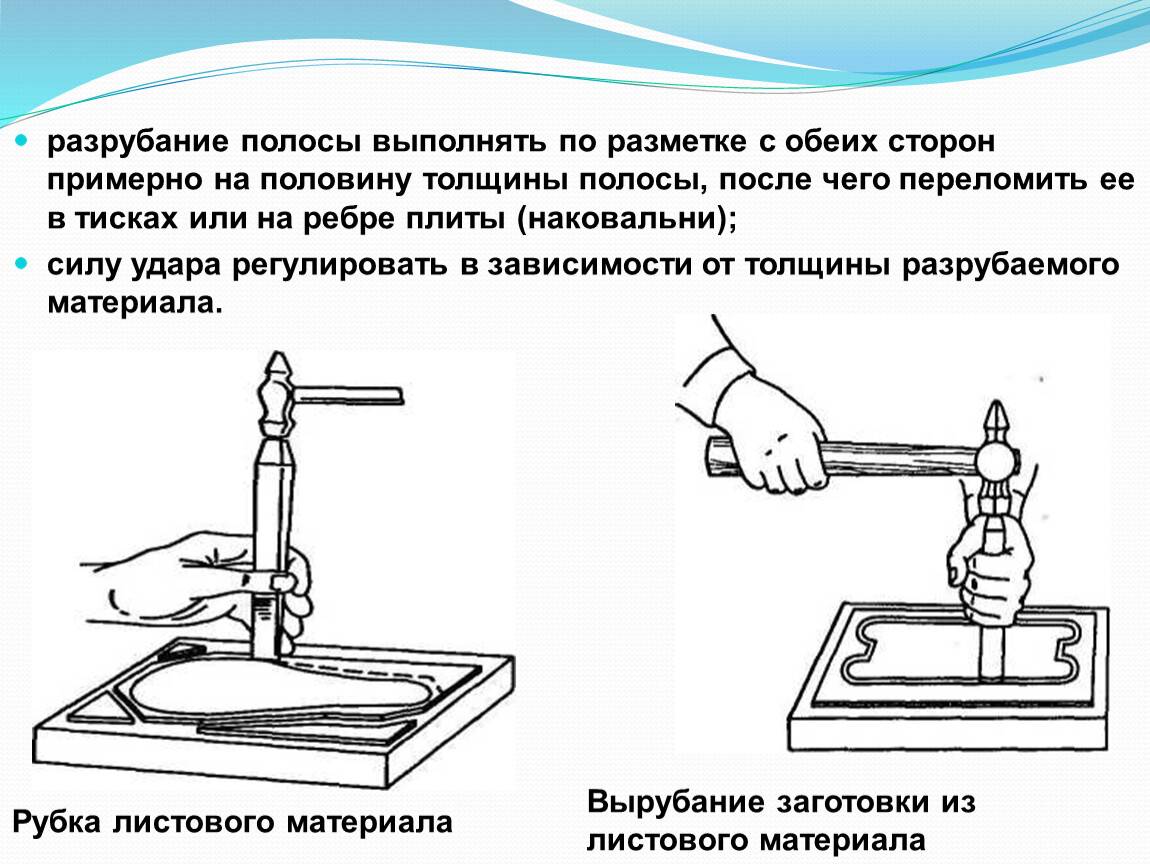

Разрубание металла. При разрубании металла зубило устанавливают вертикально и рубку ведут плечевым ударом. Листовой металл толщиной до 2 мм разрубают с одного удара, поэтому под него прикладывают подкладку из мягкой стали. Листовой металл толщиной более 2 мм или полосовой материал надрубают примерно на половину толщины с обеих сторон, а затем ломают, перегибая его поочередно в одну и в другую сторону,или отбивают.

Разрубание полосы на наковальне.

Начало (а) и конец (б) установки зубила при рубке листового металла и надрубание по контуру

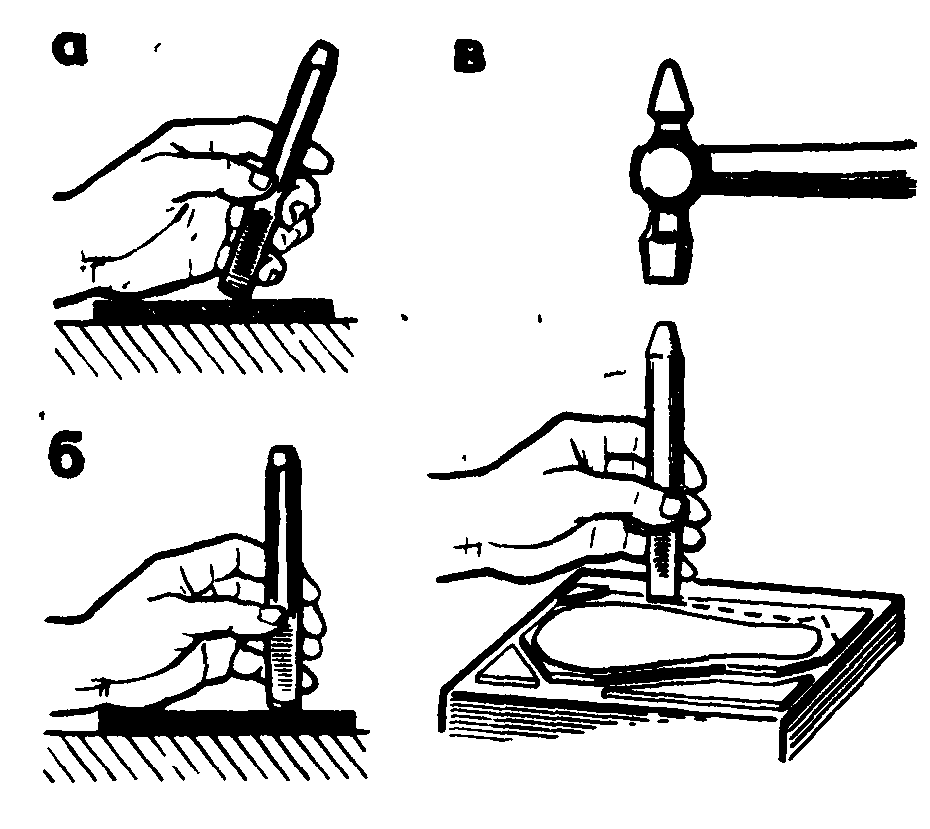

Вырубание заготовок из листового металла. После разметки контура изготовляемой детали заготовку кладут на плиту и производят вырубку (не по линии разметки, а отступив от нее 2…3 мм — припуск на опиливание) в такой последовательности:

· устанавливают зубило наклонно так, чтобы лезвие было направлено вдоль разметочной риски;

· зубилу придают вертикальное положение и наносят молотком легкие удары, надрубая, по контуру;

· рубят по контуру, нанося по зубилу сильные удары; при перестановке зубила часть лезвия оставляют в прорубленной канавке, а зубило из наклонного положения опять переводят в вертикальное и наносят следующий удар; так поступают непрерывно до конца (замыкания) разметочной риски;

· перевернув лист, прорубают металл по ясно обозначившемуся на противоположной стороне контуру;

· вновь переворачивают лист и заканчивают рубку;

· если лист относительно тонкий и прорублен достаточно, заготовку выбивают молотком.

Вырубание заготовки из листового металла: а — прорубание заготовки по контуру, б — выбивание заготовки молотком.

При рубке зубилом с закругленным лезвием канавка образуется ровная, а при рубке зубилом с прямым лезвием — ступенчатая.

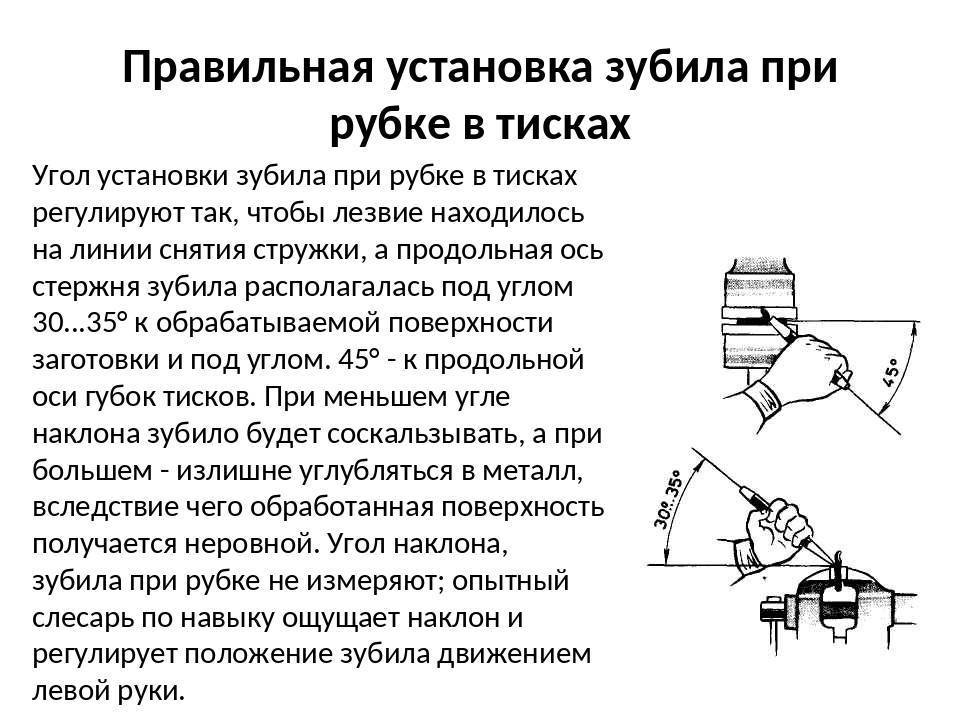

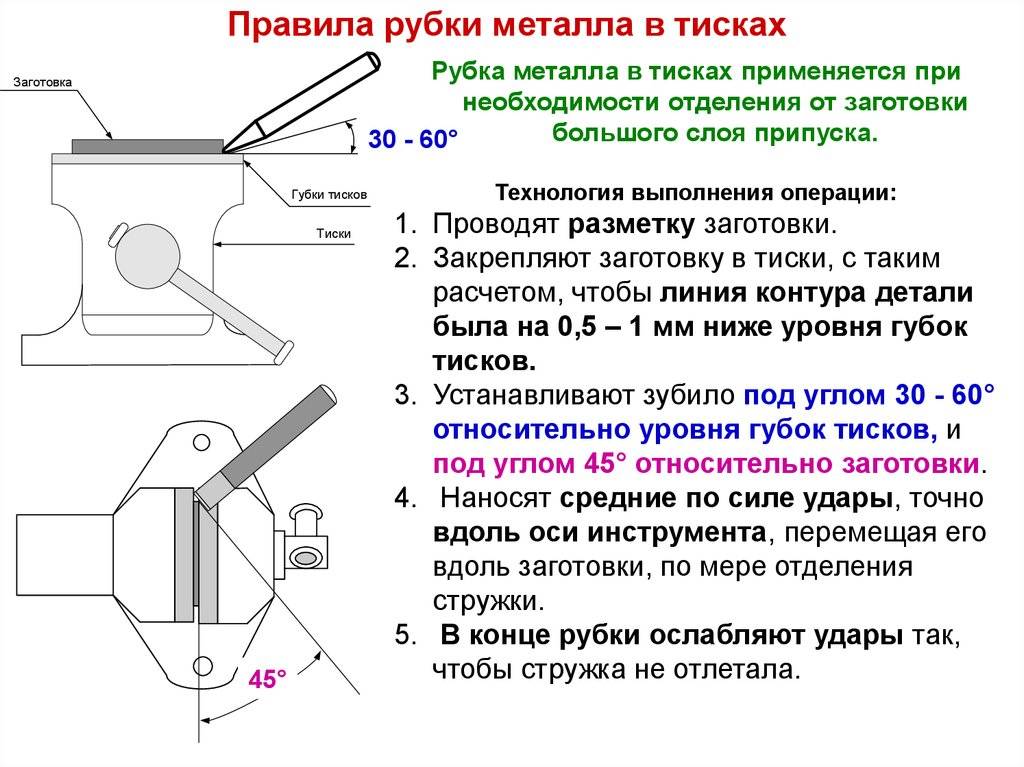

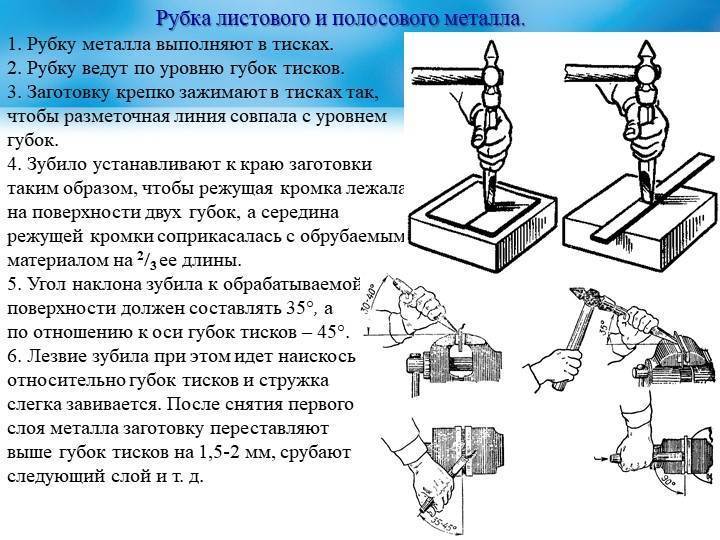

Рубку листового и полосового металла выполняют в тисках. Рубку листового материала, как правило, ведут по уровню губок тисков. Заготовку (изделие) крепко зажимают в тисках так, чтобы разметочная линия совпала с уровнем губок.

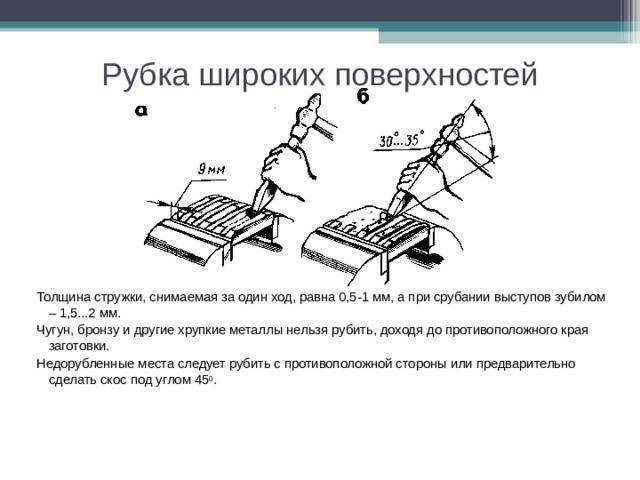

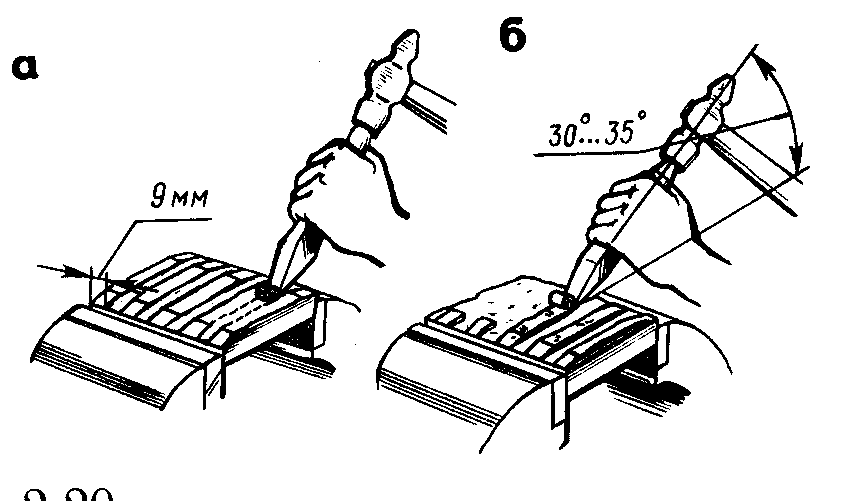

Зубило устанавливают к краю заготовки таким образом, чтобы режущая кромка лежала на поверхности двух губок, а середина режущей кромки соприкасалась с обрубаемым материалом на 2/3 ее длины. Угол наклона зубила к обрабатываемой поверхности должен составлять 30…35º, а по отношению к оси губок тисков — 45°. Лезвие зубила при этом идет наискось относительно губок тисков и стружка слегка завивается. После снятия первого слоя металла заготовку переставляют выше губок тисков на 1,5…2 мм, — срубают следующий слой и т. д.

Рубка листового металла в тисках: а, б — наклон зубила соответственно к обрабатываемой поверхности и оси губок.

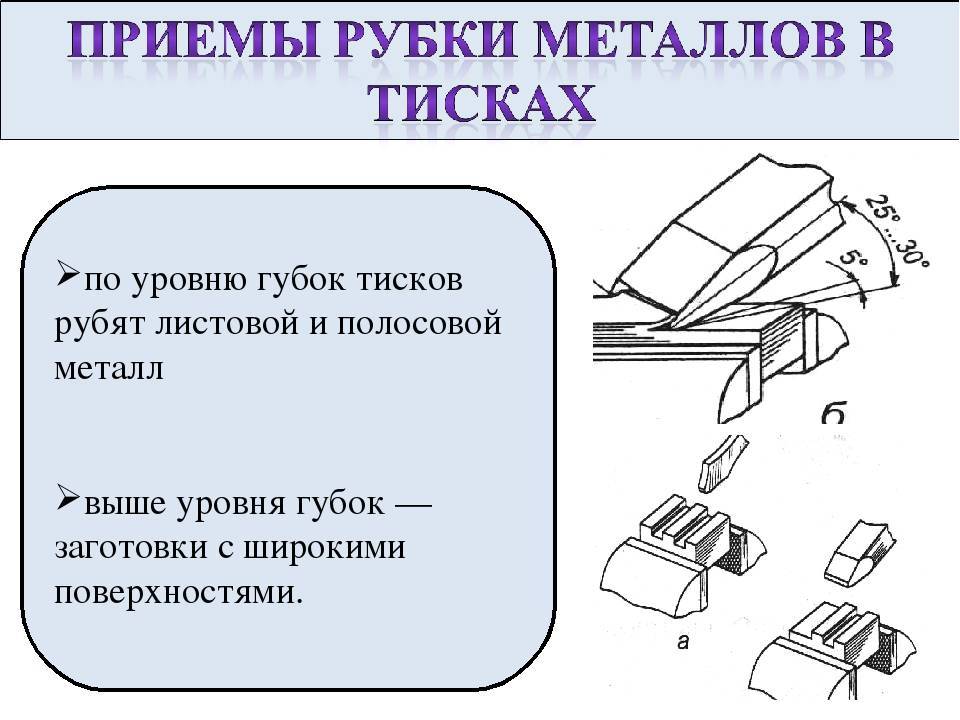

Рубка по разметочным рискам является наиболее трудной операцией. На заготовку предварительно наносят риски на расстоянии 1.5…2 мм одна от другой, а на торцах делают скосы (фаски) под углом 45º, которые облегчают установку зубила и предупреждают откалывание края при рубке хрупких материалов. Заготовку зажимают в тисках так, чтобы были видны разметочные риски. Рубят строго по разметочным рискам. Первый удар наносят при горизонтальном положении зубила, дальнейшую рубку выполняют при наклоне зубила на 25…30º. Толщина последнего чистового слоя должна быть не более 0,5…0,7 мм.

Рубка по разметочным рискам.

Рубка широких поверхностей является трудоемкой и малопроизводительной операцией, применяемой в том случае, когда невозможно снять слой металла на строгальном или фрезерном станке.

Работу осуществляют в три приема. Предварительно на двух противоположных торцах заготовки срубают немного металла, делая фаски (скосы) под углом 30…45°, а на двух противоположных боковых торцах наносят риски, отмечающие глубину каждого рабочего хода. Затем на широкой поверхности заготовки выполняют Параллельные риски, расстояние между которыми равно ширине режущей кромки крейцмейселя, и заготовку зажимают в тисках.

После этого крейцмейселем предварительно прорубают узкие канавки (рис. 75, а), а потом зубилом срубают оставшиеся между канавками выступы. После срубания выступов выполняют окончательную обработку. Такой способ (предварительное прорубание канавок на широких деталях) значительно облегчает и ускоряет рубку. На заготовках из чугуна, бронзы и других хрупких металлов во избежание откалывания краев делают фаски на расстоянии 0,5 мм от разметочной риски.

При рубке цветных сплавов рекомендуется режущую часть зубила слегка смачивать мыльной водой или протирать промасленной тряпкой, а при рубке алюминия — скипидаром. Это способствует увеличению стойкости режущей части зубила до очередной переточки.

Рубка металла гильотиной

На металлообрабатывающих, машиностроительных предприятиях, крупных мастерских применяется механизированная рубка металла. Наиболее распространённой является рубка с применением различных гильотин. Механизация рубки позволяет повысить качество рубленого края, осуществлять вырубку более толстого металла, увеличить скорость получения готовой заготовки.

Гильотины применяются для рубки листового металла различной толщины. Техника рубки достаточно проста. Гильотина имеет специальный нож, который под давлением опускается на лист металла, разрубая его по нанесённой разметке. Для создания требуемого усилия применяют механическую, гидравлическую или электромеханическую системы. В этом случае металлическая полоса стальная подвергается воздействию ножа, который реализует вертикальный способ рубки. В этом случае специальное устройство — рольганг — подаёт металлическую заготовку на заданную длину. Фиксирующее устройство осуществляет захват и удержание заготовки в требуемом положении. На место рубки под давлением опускается нож, который осуществляет эту операцию ровно по линии разметки.

Создание необходимого краткосрочного давления на лист металла позволяет произвести точную рубку по сделанной отметке и обеспечить высокое качество результата. Гильотинная резка обладает следующими преимуществами:

- получить ровный край на срезе;

- отсутствуют зазубрины и заусенцы;

- не происходит серповидных откосов на протяжении всей длины кромки;

- не бывает неравномерных скосов.

Кроме технических преимуществ, применение гильотины позволяет снизить себестоимость каждой детали и повысить производительность труда на этой операции.

Особенно важным является обстоятельство, что при такой резке удаётся повысить безопасность проведения операции.

Поэтому можно выбрать марку металла, требуемый угол среза, параметры проводимой операции (мощность, скорость, периодичность).

Рубка стального и оцинкованного листа в размер

Обработка листов металлопроката

Раскройка и порезка листов металла происходит с использованием разных технологий. Есть лазерная, газолазерная, плазменная и абразивная резка. Их достоинства – в том, что они могут вырезать из листа заготовки и детали любой формы.

Недостаток один – такие технологии довольно дорогостоящие, и большая часть из них требует использования расходных материалов. Например, кислорода при газолазерной резке углеродистой стали или азота – в случае порезки нержавеющей стали.

Гораздо более дешевый метод – рубка листа на гильотине. Металл рубится прямолинейным раскроем с помощью гильотинных ножниц. Лисы металла можно рубить как поперечно, так и продольно. Поперечная рубка происходит одним разрезом, а в случае продольной – лист может разрезаться гильотиной несколько раз по мере своего продвижения вдоль разреза.

У этого способа также есть один недостаток – так кроятся детали с несложным контуром. Но часто технология обработки требует именно такого подхода к раскрою – например, рубка листа в размер из рулонов металлопроката. Без такой операции нельзя дальше обрабатывать металл.

Рубка листа гильотиной – преимущества

- довольно высокая точность рубки, от 0.5 до 2миллиметров;

- высокая скорость при раскрое металлов;

- рубка листа – цена такой операции ниже по сравнению с другими технологиями;

- высокое качество среза – отсутствие окалины и заусенцев, абсолютная вертикальность;

- нет необходимости в дальнейшей обработке срезов металла;

- рубка листа оцинкованного или полированного металла обеспечивает полную сохранность поверхности, отсутствие деформаций и повреждений;

- можно производить рубку сложных профилей – таких, как уголки, швеллеры при использовании специальных ножей в гильотине;

- минимальные потери металла при рубке за счет оптимизации раскроя.

Все вышеперечисленные факторы влияют на стоимость конечных изделий и позволяют сделать ее меньше по сравнению с использованием других технологий.

Принцип работы и виды гильотинных станков

Когда-то во Франции гильотины использовали для казни людей, но сегодня они работают во благо – режут металл. Принцип работы гильотинного станка сочетает в себе функционирование обычной гильотины и ножниц. То есть кроме верхнего ножа, который опускается на поверхность металла, есть еще нижний нож, который закреплен неподвижно.

Также для рубки металла большой толщины недостаточно того, чтобы гильотина просто падала на его поверхность под собственным весом. Необходимо создать достаточное давление на нож для того, чтобы разрубить металл. Исходя из этого в гильотинных станках используют электромеханические, пневматические и гидравлические системы для подачи, фиксации и рубки листов и деталей.

Самые мощные станки – гидравлические. Они имеют массивную конструкцию и тяжелую мощную гильотину, точно рубят металл разной толщины и устанавливаются на крупных предприятиях. Стоимость таких станков высока.

За ними следуют пневматические устройства, в которых вместо жидкости используется сжатый воздух – а принцип действия такой же.

Электромеханические гильотины – самые экономичные в плане потребления энергии и самые высокоточные, с точностью резки до нескольких микрон.

В нашей компании можно заказать рубку листа, уголка и швеллера в размер заказчика, а также узлов и деталей по чертежам. Все заказы выполняются точно в оговоренный срок, используется материал высокого качества. При этом цены ниже, чем у конкурентов. Обращайтесь к нам – и Вы останетесь довольны сотрудничеством.

Распиловка материала в промышленных масштабах

Рубку в промышленности используют не часто в связи с не самым качественным результатом. Метод гильотины применяют исключительно как промежуточный этап металлообработки. Но это экономически невыгодно – делать два задания вместо одного. Чтобы сразу получать идеальный срез, а также работать с более сложными геометрическими формами, чем линия, заводы оснащены специальными станками. Например, абразивным. Принцип его действия заключается в том, что газ под мощным давлением подает поток воды, смешанный с мельчайшим абразивом. Эта смесь отлично пробивает даже толстый металл, оставляя ровные кромки. Посмотрим видео:

Такое оборудование, а также газовое, плазменное, лазерное в основном оснащается пультом ЧПУ. Заготовка распиливается в соответствии с заранее обусловленным результатом, вычислениями.

§ 3. Инструмент и приспособления для рубки металла

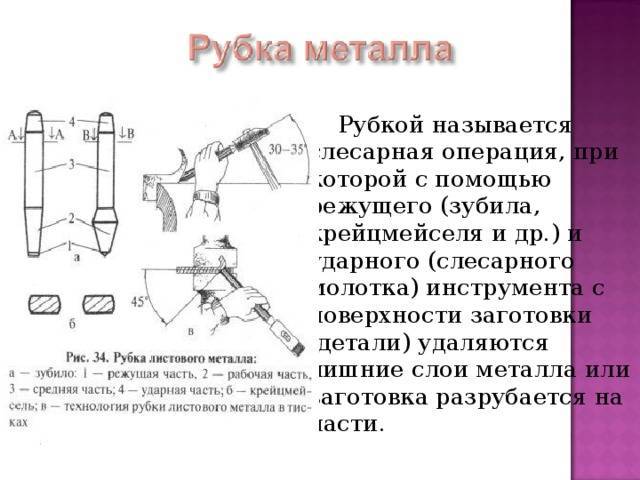

Рубкой называется слесарная операция, при которой с помощью режущего инструмента с заготовки или детали удаляют лишние слои металла или заготовку разрубают на части. При современных способах обработки материала или заготовок рубка металла — подсобная операция.

Рубку металла производят в тисках, на плите и на наковальне с помощью слесарного молотка, слесарного зубила, крейцмейселя, кузнечного зубила и кувалды.

Рубка металла бывает горизонтальная и вертикальная в зависимости от расположения зубила во время операции. При горизонтальной рубке, производимой в тисках, заднюю грань зубила устанавливают к плоскости губок тисков почти горизонтально, под углом не более 5°С. Вертикальную рубку выполняют на плите или наковальне. Зубило устанавливают вертикально, а перерубаемый материал укладывают на плите горизонтально.

Рис. 3. Тиски параллельные:

1 — червячный винт, 2, 3 — подвижная и неподвижная губки, 4 — поворотный круг,

5 — винт поворотного круга, 6 — нижняя плита

Тиски бывают параллельные (рис. 3)—чугунные со стальными закаленными накладными губками 2, 3 и стуловые (рис. 4)—стальные. Материал перерубают преимущественно в стуловых тисках, так как они прочнее параллельных. На параллельных тисках разрешается перерубать только тонкую сталь.

Рубку тонкого металла, обрубку плоскостей, приливов, заусенцев, вырубку канавок производят в тисках, а перерубку толстого металла или длинных 2 полос и прутков — на плите или наковальне.

Слесарные молотки, используемые при рубке, бывают с круглыми или квадратными бойками (рис. 5, а, б).

Рис. 4. Тиски стуловые:

1 — рычаг, 2,3— подвижная и неподвижная губки, 4 — втулка, 5—пружина, 6— лапа, 7 — распорная втулка

Молотки с круглыми бойками применяют, когда требуется большая сила и меткость удара, а с квадратными— для более легких работ. Молотки изготовляют из инструментальной стали У7. Рабочие части молотка закаливают и отпускают. Молоток должен быть в исправном состоянии, без трещин, плен, раковин и других дефектов.

Для слесарной рубки применяют молотки массой 400, 500, 600 и 800 г. Молотки насаживают на ручки из древесины твердых и вязких пород (береза, клен, дуб, рябина). Ручки должны быть овальной формы, с гладкой и чистой поверхностью, без сучков и трещин. Длина ручки молотка массой 400—600 г равна 350 мм, массой 800 г —380—450 мм.

Рабочую часть зубила и крейцмейселя (рис. 5, е, г) закаливают на длину не менее 30 мм, а головку — слабее лезвия (на длину около 15—25 мм), чтобы при ударе молотком она не крошилась и не трескалась. Вся остальная часть зубила и крейцмейселя должна оставаться мягкой. Зубила и крейцмейсели не должны иметь трещин, плен и других пороков.

Рис. 5. Инструмент для рубки: а — Слесарный молоток с круглым бойком, б — слесарный молоток с квадратным бойком, в — слесарное зубило, г — крейцмейсель

Рис. 6. Заточка зубила на заточном станке: а — Приемы держания зубила при заточке, б — шаблон для проверки правильности угла заточки

Наиболее часто используют зубила длиной 175 и 200 мм с лезвиями шириной 20 и 25 мм. Для прорубания канавок в стали и чугуне применяют креицмеисели длиной 150—175 мм с лезвием шириной 5—10 мм. Головки зубила и креицмеиселя отковывают на конус, что обеспечивает правильное направление удара молотком и уменьшает возможность образования грибовидной шляпки на головке.

Угол заточки зубил и крейцмейселей зависит от твердости обрабатываемого металла. Для рубки чугуна, твердой стали и твердой бронзы угол заточки инструмента равен 70°, для рубки средней и мягкой стали —60°, для рубки латуни, меди и цинка —45°, для рубки очень мягких металлов (алюминия, свинца) — 35—45°.

Слесарный инструмент затачивают на заточных станках с абразивными кругами. Во время заточки рабочая часть инструмента (лезвие) сильно нагревается и может произойти ее отпуск. При отпуске твердость закалки теряется и инструмент становится негодным для дальнейшей работы. Во избежание этого рабочую часть инструмента во время заточки охлаждают водой. На рис. 6 показано, как надо держать зубило при заточке и как проверять правильность заточки угла,

Источник

Общая информация

Рубка металла это слесарная операция, заключенная в воздействии режущего либо ударного инструмента на металлическую заготовку. Процесс позволяет разделить ее на части, избавиться от лишних слоев материала, а также получить канавки и пазы. Режущим инструментом для рубки металла служит крейцмейсель или зубило, а ударным — молоток. Последний используется всегда при ручной работе, а первые два — в зависимости от желаемого результата.

Зубило предназначено для грубой работы и обрезания заусенцев. Состоит оно из 3 частей:

- рабочей (осуществляет рубку);

- средней (мастер держит зубило за нее);

- ударной (по ней бьют молотком).

Ручная обработка заготовок на производстве — энергозатратный и малопроизводительный процесс. Часто она заменяется на механическую.

Последовательность рубки металла зубилом такова:

- заготовка кладется на плиту или наковальню, а лучше — крепится в тисках;

- зубило ставится на линию разметки (место обрубания) вертикально;

- молотком наносятся легкие удары по контуру;

- далее следует глубокая рубка по проявившемуся контуру;

- заготовка переворачивается;

- удары зубилом производятся с другой стороны до окончания рубки.

Важно оставлять небольшую часть лезвия в прорубленной канавке, чтобы процесс был точным. Теперь — пара слов о проблемах, возникающих по ходу ручной рубки металла

Слесарная рубка металла — что это такое?

Рубка состоит в запланированном и контролируемом образовании требуемой формы детали из листового металла Процесс входит в перечень стандартных операций слесарного дела, уровень сложности – низкий.

Суть: удалить лишний материал по намеченной форме и размерам с помощью буквально пары инструментов.

Слесарная рубка металла

Слесарная рубка металла

На лист-заготовку наносится разметка, практикуется обработка заготовок по установленному шаблону.

Затем с небольшим отступом от линии ударами по зубилу молотком проводится разделение материала.

При аккуратных действиях качество детали будет достаточно высоким.

Единственная потребность – последующая обработка краёв: из-за ударного способа воздействия края будут выглядеть рваными.

Для чего применяется эта операция?

- удаление припусков и кромок на готовом изделии;

- получение готового изделия и листовых заготовок;

- снятие окалины и других дефектов товарного вида;

- получение углублений (канавок, пазов и т.д.).

Кому нужна эта операция?

- работникам машиностроительных и ремонтных организаций, литейных цехов, в автомобилеремонтных мастерских – там, где идёт работа с металлом;

- в строительстве и ремонте (внутренние и наружные работы);

- специалистам, занимающимся ремонтом техники;

- обывателям для домашних и хозяйственных нужд.