Рабочее место

Качественное освещение — необходимое условие для правильной организации рабочего места. Для того чтобы обеспечить достаточное количество света, на самом станке необходимо закрепить лампы. Чтобы избежать поражения электрическим током и обеспечить устойчивость в рабочем положении, под ногами оператора станка должна находиться решетка из диэлектрика, изготовленная из пластика или резины. Также для безопасной и удобной организации рабочего места все необходимые инструменты, детали и заготовки необходимо расположить в одном специально отведенном месте. Так, размещение их в инструментальных шкафах по левую или правую сторону от рабочего места позволит сэкономить рабочее время, так как любой необходимый предмет будет всегда под рукой. Однако следует помнить, что на самом оборудовании хранить инструменты небезопасно.

Виды ремонта

Ремонтные работы выполняются с целью поддержание эксплуатационных характеристик токарного оборудования и бывают двух видов: плановые и неплановые. Первые выполняются только на основании графиков планово-предупредительных ремонтов. Для 16К25 предусматривается четыре вида работ, включающие осмотр и три вида ремонтов:

- малый;

- средний;

- капитальный.

Согласно п. 17.2 «Руководства по эксплуатации» токарного станка 16К20, его межремонтный период (время работы до первого капремонта) при условии соблюдения эксплуатационных требований производителя составляет 10 лет при двухсменной работе. За этот период должно быть выполнено шесть плановых осмотров 16К20, четыре малых ремонта, один средний (в середине периода) и один капитальный (в конце периода).

Потребность в неплановых ремонтных работах обычно возникает при внезапном снижение допустимых параметров оборудования или выходе его строя. Такое обычно происходит при несоблюдении паспортных требований производителя по эксплуатации и обслуживанию токарного оборудования. На производственных предприятиях все виды работ проводят по графикам ППР квалифицированным персоналом специализированных ремонтных подразделений. На малых предприятиях ремонт токарного станка выполняют своими руками по мере возникновения проблем с его точностью и работоспособностью.

Малый ремонт

Этот вид ремонтных работ выполняется как по утвержденной номенклатуре, так и по результатам наблюдений за токарным оборудованием во время ежесменного и периодического технического обслуживания. Его цель — обеспечить работу токарного оборудования до следующего планового ремонта.

Согласно п. 17.3.3 «Руководства по эксплуатации» токарного станка 16К20 при малом ремонте обязательными для выполнения являются следующие виды работ:

- выявление неисправностей для устранения при последующих плановых ремонтных работах;

- замеры геометрии оборудования на паспортную точность;

- испытания на холостом ходу;

- испытания на шумность и температурные режимы;

- проверка точности и чистоты обработки.

Малый ремонт

Выполнение остальных работы из приведенного в Руководстве перечня выполняют только при необходимости в зависимости от состояния оборудования. По результатам малого ремонта составляется ведомость состояния деталей механизмов для включения в состав следующих по графику ППР работ.

Средний ремонт

В состав этого вида ремонтных мероприятий входят работы по списку рекомендаций малого ремонта, а также неполная разборка токарного 16К20, при которой выполняется восстановление работоспособности основных механизмов и агрегатов. Такой ремонт для токарно-винторезного станка 16К20 выполняют по перечню, который приводится в п. 17.3.4 «Руководства по эксплуатации».

При среднем ремонте обязательно проверяется точность до и после разборки токарного оборудования, проводится контроль жесткости шпинделя, а также делаются замеры износа поверхностей трения до и после их восстановления. Средний ремонт токарного станка выполняют в середине межремонтного периода. Его цель — восстановление ресурса токарного оборудования до такого уровня, чтобы станок смог проработать до капитального ремонта.

Капитальный ремонт

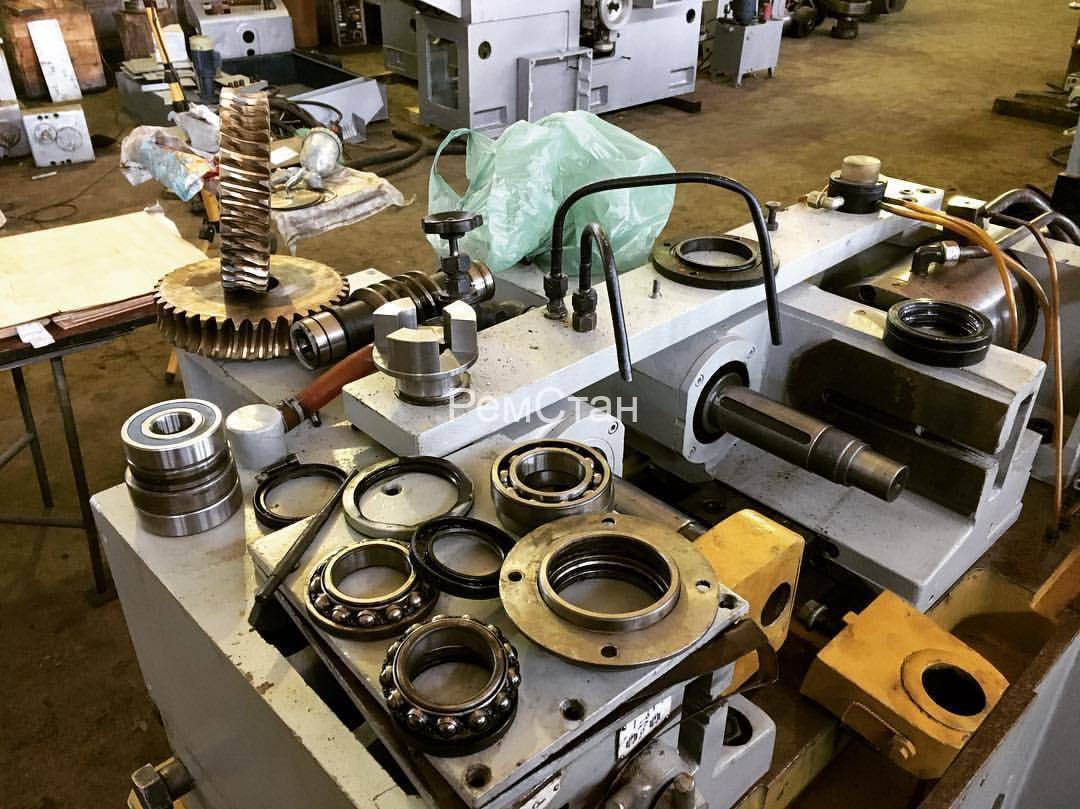

Согласно п. 17.3.2. «Руководства по эксплуатации» капитальный ремонт токарного станка 16К20 предваряется осмотром состояния станочного оборудования. Во время осмотра проверяют данные осмотров при предшествующих ремонтных работах, определяют перечни деталей на восстановления и замену, а также производят изготовление рабочих чертежей для заказа заменяемых деталей.

Капитальный ремонт станка 16К20

После полного демонтажа всех механизмов, выполняется очистка каждой деталей, после чего производится их осмотр и сверка с дефектной ведомостью. Капремонт предусматривает восстановление всех паспортных характеристик 16К20. Поэтому токарные станки после качественного капитального ремонта имеют такие же параметры, как и новое токарное оборудование, а их межремонтный период также составляет десять лет.

Капитальный ремонт гильотин, прессов, листогибов

Элементы конструкции гильотинных ножниц, прессов, листогибов во время эксплуатации изнашиваются, в результате чего точность их работы снижается. Наша компания предлагает услуги капитального ремонта различного кузнечно-прессового оборудования:

- Гильотины – диагностика, замена втулок, подшипников, вкладышей, ножей и других рабочих элементов. Ремонт узлов: замена шестерён редуктора, муфты-тормоза, ремонт пневмосистемы, изготовление электрошкафа, заднего упора, настройка оборудования – выставление зазоров и нормативов точности между ножами.

- Работа гильотины проверяется как на холостом ходу, так и на заготовке.

- Прессов – диагностика, дефектовка по механической части и электрооборудованию. Восстановление базовых деталей – стола, станины, ползуна, изготовление бронзовых вкладышей, замена подшипников, гидравлического оборудования. Выставление норм точности пресса, обкатка, проверка точности и консервация – до передачи пресса заказчику.

- Листогибов – гидравлических, электромеханических, пневматических, в т.ч с ЧПУ. Проводится диагностика оборудования, составление дефектной ведомости, выполняются типовые операции по капитальному ремонту.

Организация капитального ремонта станков проходит на базе завода – производителя станочного оборудования

Для заказчика это важно, так как мы поставляем комплектующие и узлы по самым низким ценам. Техническое оснащение нашего производственного предприятия и профессиональный кадровый состав позволяют решать самые сложные задачи – даже те, от которых отказались другие компании

Возможные неисправности

При длительной эксплуатации токарного оборудования детали его механизмов теряют свои первоначальные качества, что приводит к изменению их формы, увеличению зазоров в местах сопряжений и ухудшению состояния поверхностей трения. Одна из главных причин возникновения таких неисправностей – это износ поверхностей трения отдельных деталей, который происходит в результате:

- воздействия силы трения;

- пластической деформации (смятия металла);

- усталости поверхностного слоя;

- химической коррозии.

Возможные неисправности основных элементов токарного станка:

- Корпусные детали. Трещины, сколы, износы отверстий, повреждение резьб, отклонение от прямолинейности плоскостей.

- Валы. Износ шеек, шпоночных пазов, центровых отверстий.

- Фланцы. Трещины и сколы в крепежных отверстиях. Износ поверхностей сопряжения.

- Шестерни и валы-шестерни. Износ зуба и радиальное биение зубчатого венца.

- Шпиндель. Износ шеек, переднего внутреннего конуса и шлицевого соединения.

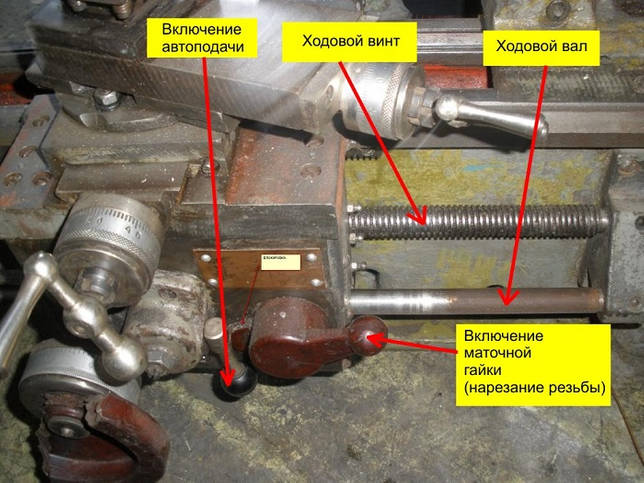

- Ходовой винт. Износ резьбы и шеек.

- Валик ходовой. Износ шпоночного паза и шеек.

На основании осмотра и контрольных замеров этих компонентов 16К20 определяется необходимость ремонта и проводится подготовка к ремонтно-восстановительным работам. Осмотр станка на предмет ремонта начинается со шкива, который на токарном станке 16К20 передает движение от главного двигателя к шпинделю. Перечень основных проблем, возникающих вследствие нарушений правил эксплуатации оборудования, приводится в разделе 16 «Руководства по эксплуатации. Здесь же указаны возможные причины и методы их устранения.

Виды ремонта

- Предварительный осмотр и ремонт проводится каждый день перед началом работы. Подобная процедура проводится для выявления неисправностей, которые можно выявить при быстром осмотре: плохое питание электрооборудования из-за повреждения кабеля, нарушение крепления задней бабки, механическое повреждение токарно-винторезных станков 16К20 и 1К62, которые появились из-за внешнего воздействия. Подобный осмотр – требования техники безопасности не только при использовании 16К20 и 1К62, но и других моделей.

- Текущий ремонт проводится после планового осмотра. Проведение текущего ремонта подразумевает диагностику не только открытых элементов станков 16К20 и 1К62, к примеру, задней бабки, но и электрооборудования и других составляющих конструкции. Основная задача – исправление всех неисправностей, которые не позволяют проводить работы с заданными технологическими параметрами.

- Капитальный ремонт – самый сложный и дорогостоящий из приведенных в этом списке. Его проведение позволяет не только обеспечить нужные условия для работы, но и значительно увеличивает срок эксплуатации электрооборудования, составных частей привода, задней бабки, передачи и других составляющих конструкции. Основная задача, которую ставят перед собой, когда проводят капитальный ремонт, это возвращение показателей работы станка 16К20 и 1К62 к тем, который были заданы на заводе или приближение состояния оборудования к первоначальному. Капитальный ремонт предусматривает разбор корпуса, замену электрооборудования и других частей конструкции при необходимости.

Особенности капитального ремонта токарно-винторезных станков

При проведении работы по полному осмотру винторезного станка обращают особое внимание на следующее:

- Станину. Станина является связующим элементом и от ее состояния зависит точность обработки, наличие вибрации и многое другое.

- Суппорт предназначен для крепления инструмента и его передвижения относительно заготовки. Как и другие части конструкции, он подвержен износу.

- Фартук предназначен для преобразования вращательного движения в возвратно-поступательное. От его состояния будет зависеть плавность хода суппорта. Поэтому проводится проверка его состояния.

- Коробку скоростей и передач.

- На особенности работы всего электрооборудования.

- Состояние задней бабки.

Этапы ремонта токарно-винторезных станков

- При осмотре токарно-винторезных станин стоит помнить, что именно этот элемент конструкции является связующим. Так правильность расположения задней бабки может зависеть от степени деформации токарно-винторезных станин 16К20 и 1К62. Наличие деформации – результат высоких нагрузок.

- Монтаж коробки подач и скоростей токарно-винторезных станков. Коробка подач – один из наиболее важных элементов конструкции.

- Восстановление направляющих каретки токарно-винторезных станков – также один из важных этапов, который содержит технология капитального ремонта 16К20 и 1К62.

- Диагностика и монтаж фартука.

- Обслуживание передней бабки. Один из наиболее важных этапов – демонтаж, диагностика передней бабки, которая состоит из огромного количества важных элементов. Конструкция 16К20 и 1к62 устроена так, что коробка скоростей и подач расположена в этой части.

- Замена сменных шестерен.

- Замена суппорта 16К20 и 1К62, его наладка.

- Монтаж и наладка задней бабки.

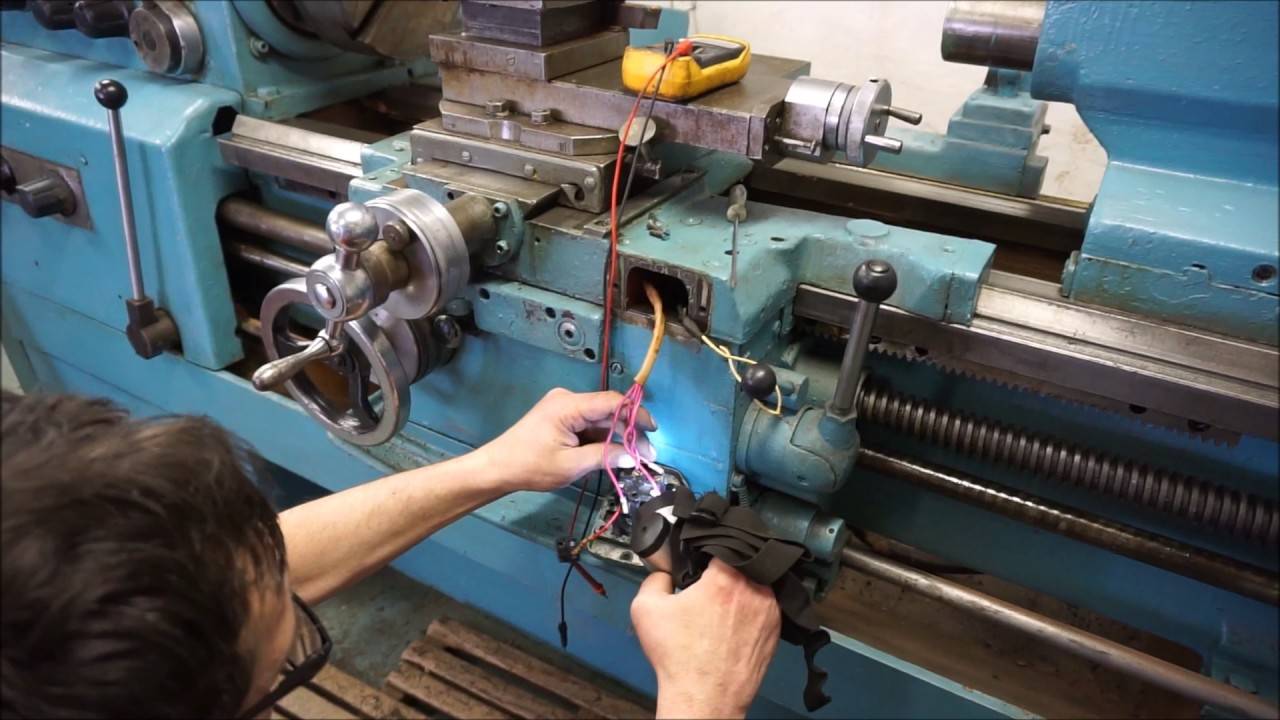

- Проверка исправности электрооборудования, защитного устройства.

- Проверка состояния системы охлаждения.

- Замена и монтаж кожухов, различных защитных крышек, обновление табличек с техническими данными.

Примеры работ

Ремонт фартука токарного станка 1к62

Ремонт задней бабки токарного станка 1А616

Восстановление направляющих консолей станка 6Р81

Замена масляного отбойника фрезерного станка 6Р12

Шабровка станины токарного станка 1А61К

Ремонт суппорта токарного станка 1А616

Ремонт электромагнитной муфты подач токарного станка 1М63

Ремонт маслонасоса в токарном станке 1К62

Режущий инструмент

Для изготовления режущих инструментов применяют различные материалы: инструментальные углеродистые, легированные и быстрорежущие стали, твердые сплавы, минералокерамические материалы и алмазы.

В статье дан обзор современных конструкций металлорежущего инструмента с механическим креплением режущих пластин для токарной обработки. Приведен общий подход к выбору инструмента и параметров режима резания.

Приведены страницы книги английского механика Генри Д. Бэргарда Токарные станки, изданной в 1919 году, переизданной в 2015 году издательством Andesite Press (Henry D. Burghardt: Machine Tool Operation, Part I: The Lathe; Bench Work and Work at the Forge, New York: McGraw-Hill Book Co.; London: Hill Pub. Co., 1919).

Выбор смазки для направляющих

Лучшая смазка для направляющих – та, которая указана в паспорте оборудования. В случае его утери выбирать, чем смазывать направляющие станка, следует с учетом:

- их типа;

- расположения в пространстве;

- материала трущихся поверхностей;

- диапазона рабочих температур.

Для смазки горизонтальных направляющих скольжения используются антискачковые масла 68 класса вязкости по ISO, вертикальных – 220 класса.

Какая смазка лучше для направляющих качения, зависит от скоростного режима работы и степени нагрузки – чем меньше скорость и выше нагрузка, тем более вязким и плотным должен быть смазочный материал.

Решая, чем смазывать линейные направляющие станка, необходимо учитывать особенности их конструкции, скорость перемещения, удельные рабочие нагрузки. Тяжелонагруженные механизмы требуют применения высоковязких противозадирных смазок, скоростные – масел малой вязкости с улучшенными антифрикционными свойствами.

Масла серии Mobil Vactra Oil существенно облегчают подбор смазочного материала для направляющих: они подходят для любых комбинаций материалов трущихся пар.

Общая характеристика токарно-винторезного станка по металлу 1М63 (ДИП300)

За выпуск разработки отвечал станкостроительный завод из Рязани. Станок отличается поддержкой самых современных технологий, доступных для того времени. Характерно улучшение электрической, кинематической схем, расширение функций. Новые характеристики позволили оборудованию сохранить актуальность до настоящего времени.

Устройство обладает такими базовыми характеристиками со времён СССР:

- Обработку проводят для заготовок не больше 2-тонной массы.

- 1400 миллиметров – предел по длине.

- 315 миллиметров – высота центров у станка.

- 350 миллиметров – диаметр заготовки, максимально допустимый при установке над суппортом.

- Над станиной тот же параметр составляет уже 630 миллиметров.

- Н – обозначение класса точности.

- Порядка 4,3 веса у самого токарного станка.

- В сантиметрах оборудование имеет такие габариты: 129 на 168 на 353.

13 кВТ – общая мощность двигателя для установки со шпинделем. Всего поддерживается 11 обратных скоростей, и 22 – прямых.

Составление годового план-графика планово — предупредительного ремонта оборудования

Цель: научиться рассчитывать периодичность работ по плановому ТО и ремонту. Составлять годовой план – график ППР оборудования.

Ход работы :

1. Выбрать номер оборудование по варианту(см. в приложении 1) 2. Вносим в пустую форму графика ППР наше оборудование. 3. На этом этапе определяем нормативы ресурса между ремонтами и простоя: 4. Смотрим приложение №1 «Нормативы периодичности, продолжительности и трудоемкости ремонта» выбираем значения периодичности ремонта и простоя при капитальном и текущем ремонтах, и записываем их в свой график. 5. Для выбранного оборудования нам необходимо определиться с количеством и видом ремонтов в предстоящем году. Для этого нам необходимо определить количество отработанных часов оборудования ( расчет условно ведется с января месяца) ( см. приложение 2) 6. 4. Определяем годовой простой в ремонте 7. В графе годового фонда рабочего времени указываем количество часов, которое данное оборудование будет находиться в работе за вычетом простоев в ремонте. 8. Сделать вывод

Таблица 1 – Задание

Теоретическая часть

Планово-предупредительный ремонт (ППР) – это комплекс организационно-технических мероприятий по надзору, уходу и всем видам ремонта, которые проводятся периодически по заранее составленному плану.

Благодаря этому предупреждается преждевременный износ оборудования, устраняются и предупреждаются аварии, системы противопожарной защиты поддерживаются в постоянной эксплуатационной готовности.

Система планово-предупредительного ремонта включает в себя следующие виды технического ремонта и обслуживания:

• еженедельное техническое обслуживание,

• ежемесячный текущий ремонт,

• ежегодный планово-предупредительный ремонт,

Ежегодный планово-предупредительный ремонт проводится в соответствии с годовым план-графиком ППР оборудования.

Составление графика ППР

Годовой график планово-предупредительного ремонта, на основе которого, определяется потребность в ремонтном персонале, в материалах, запасных частях, комплектующих изделиях. В него включается каждая единица, подлежащая капитальному и текущему ремонту.

Для составления годового графика планово-предупредительного ремонта (графика ППР) нам понадобятся нормативы периодичности ремонта оборудования. Эти данные можно найти в паспортных данных завода-изготовителя, если завод это специально регламентирует, либо использовать справочник «Система технического обслуживания и ремонта».

Имеется некоторое количество оборудования. Все это оборудование необходимо внести в график ППР.

В графе 1 указывается наименование оборудования, как правило, краткая и понятная информация об оборудовании.

В графе 2 – кол-во оборудования

В графе 3-4 – указываются нормативы ресурса между капитальными ремонтами и текущими.(см приложение 2)

Графах 5-6 – трудоемкость одного ремонта ( см табл 2 приложение 3) на основании ведомости дефектов.

В графах 7-8 – указываются даты последних капитальных и текущих ремонтов (условно принимаем январь месяц текущего года)

В графах 9-20 каждая из которых соответствует одному месяцу, условным обозначением указывают вид планируемого ремонта: К – капитальный, Т – текущий.

В графах 21 и 22 соответственно записываются годовой простой оборудования в ремонте и годовой фонд рабочего времени.

НОРМАТИВЫ ПЕРИОДИЧНОСТИ, ПРОДОЛЖИТЕЛЬНОСТИ И ТРУДОЕМКОСТИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА

№ п/п

Наименование оборудования

Нормативы ресурса между ремонтами

Время простоя оборудования

Источник

Токарно-винторезный 1М63

Цель ремонта: капитальный ремонт, восстановление технических характеристик согласно паспортным данным завода изготовителя

Перечень проводимых работ при капитальном ремонте

Получение станка в ремонт

-проверка станка на точность

-составление дефектной ведомости

-очистка от стружки и масла

-разборка на узлы, мойка узлов

Ремонт станины

-разборка, промывка, дефектация

Ремонт шпинделя

Ремонт коробки скоростей

-разборка, промывка, дефектация

-ремонт и замена комплектующих

Ремонт фартука

-разборка, промывка, дефектация

-ремонт (замена) муфт и втулок

Ремонт суппорта

-разборка, промывка, дефектация

-ремонт продольных направляющих каретки

-шлифовка прижимных планок

-шабровка поперечных направляющих каретки

-шабровка направляющих верхнего суппорта

-шабровка направляющих верхних салазок

-ремонт винта и гайки поперечного суппорта

-ремонт винта и гайки верхнего суппорта

-сборка-наклейка на поверхности скольжения суппорта и каретки износостойкого пластикового покрытия «ZX»

Ремонт коробки подач

-разборка, промывка, дефектация

-ремонт и замена изношенных деталей

Ремонт задней бабки

-разборка, промывка, дефектация

-расточка и хонинговка направляющей пиноли задней бабки

-шлифовка пиноли задней бабки

-ремонт винта и гайки пиноли

Ремонт ходового винта и вала

Ремонт системы охлаждения и смазки

-разборка, промывка, дефектация

-ремонт (замена) трубопроводов и насосов

Ремонт электрооборудования

-установка нового электрошкафа

-монтаж новой низковольтной аппаратуры в электрошкафу

-ремонт(замена) светосигнальных и осветительных устройств

-ремонт(замена) эл. двигателей

-новый электромонтаж по станку

Ремонт ограждений

Сборка, шпатлевка и окраска

Обкатка станка на холостом ходу на всех скоростях и подачах

-механика(проверка геометрической точности, проверка на чистоту обработки детали, проверка на вибрации и жесткость, проверка люфтов, проверка на шум и нагрев)

-электрика(проверка на нагрев, на мощность)

Сдача станка заказчику

Результатом оказанных услуг является

· Полностью функционирующая и комплектная единица оборудования, с восстановленными техническими характеристиками согласно паспортным данным завода изготовителя, принятая Заказчиком;

· Полный комплект необходимой документации;

Общее описание

Токарно-винторезный станок мод.1М63 предназначен для выполнения разнообразных токарных работ, включая точение конусов и нарезание резьб: метрических, дюймовых, модульных, питчевых.

Высокая мощность привода и жесткость станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов.

Табл. 1 Технические характеристики

Источник

Как производится капремонт основных узлов?

Капитальный ремонт основных узлов выполняется с целью восстановления исправности, полного или же близкого к полному восстановлению ресурса с осуществлением замены или восстановления.

Восстановление направляющих

Направляющие — одна из наименее изнашивающихся частей токарного станка. В зависимости от степени износа существует несколько методов капитального ремонта.

Шабрением

При погрешности менее 0.15 мм на 1000 мм длины выполняют восстановление шабрением. Станина устанавливается на ремонтный стенд и закрепляется строго в горизонтальной плоскости. Шабрение проводят в три этапа. Черновой проход выполняют шабером с рабочей шириной 20–30 мм.

Получистовое шабрение выполняется шабером 11–18 мм, финишное (чистовое) шабрение – шабером с рабочей шириной 5–10 мм. Так как направляющие станка длинные, шабрение происходит по маякам. Этот метод даёт возможность получить высокую точность обработки (до 0,002 мм на 1000 мм) и применяется для незакаленных направляющих.

Шлифованием

Шлифование применяют для закалённых направляющих, так же при необходимости ускорить процесс ремонта. Обработка ведётся чашечным шлифовальным кругом, позволено выполнять ремонт без разборки станка. Шлифование намного более производительный процесс, чем шабрение. Этот метод позволяет получить высокую точность и малую шероховатость поверхности направляющих.

Строганием

При серьёзном износе (более 0,15 мм на 1000мм) направляющие возможно исправить, прибегнув к строганию. Обработка строганием по продолжительности выполнения операции – самый быстрый способ. Однако, продолжительность увеличивается при транспортировке. Строгание проводят в два этапа: черновое строгание выравнивает направляющие, а финишное (минимум 2 прохода) снимает дополнительный слой металла.

Станина

Что касается станины, то нужно устранить неточности, возникающие при износе направляющих. От той или иной степени износа зависит, какой именно способ восстановления выберется в конкретной ситуации. При неточности 0,15 мм на 1 метр применяется шабрение, при большом восстановление проводят путем строгания или шлифовки.

Задняя бабка

Задняя бабка служит для фиксации заготовки и инструмента. Это один из самых используемых узлов станка. При ремонте следует восстановить сопряжение бабки со станиной, устранить люфт, выверить точность отверстия и расположение центров.

В случае неисправности, заменить или восстановить пиноль и винт подач. Отверстие под пиноль ремонтируется притирами (малоизношенные отверстия), растачиванием с подгонкой и акрилопластом (самый эффективный и экономичный метод).

Ремонтируем каретку суппорта

При капитальном ремонте каретки суппорта токарного станка необходимо восстановить её нижние направляющие, сопрягающиеся с направляющими станины. Также при восстановлении этого механизма необходимо устранить люфт между направляющими. Направляющие суппорта ремонтируются шлифованием и шабрением. После проведения капитального ремонта каретку необходимо правильно выставить.

Ходовой винт и ходовой вал

Зачастую, при ремонте требуется восстановить соосность ходового винта, вала, фартука и коробки подач. Для этого, коробка подач закрепляется на станине, устанавливаем каретку и прикрепляем прижимную планку. Устанавливаем оправы в отверстия коробки подач, а фартук соединяем с кареткой. Каретку двигаем к коробке подач до соприкосновения оправ. Измеряем щупом полученный просвет.

Это интересно: Насадки для гравера – разновидности, назначение, особенности применения

Планово-предупредительный ремонт

ППР (планово-предупредительный ремонт) – подразумевает под собой все действия по сохранению рабочей мощности токарного станка. При уходе за оборудованием, его технические характеристики будут соответствовать заявленным в паспорте.

Для каждого токарного станка нужно составить график, который будет учитывать заявленные в паспорте данные и особенности режима работы. В графике должны быть четко прописаны интервалы между проведением работ по техническому уходу (смазке, уборке, контролю масел), замене непригодных деталей и системой промывки узлов.

Также в план оборудования вносятся профилактические, текущие и капитальные ремонты. Причем необходимо вносить как малые, так и средние текущие работы.

Когда проводить обслуживание и ремонт?

Все производители токарного оборудования в плане технического обслуживания указывают такие работы:

Соблюдение правил эксплуатации механизмов управления станка.

Правильная организация рабочего места с ограничениями.

Слежка за чистотой и целостностью смазочной системы и емкостей.

Контроль за уровнем масла в оборудовании.

Устранение небольших поломок.

Регулировка разных систем станка.

Все эти обязанности не нуждаются в выделении отдельного дня, они проводятся быстро и могут поводиться в обеденные перерывы или при передаче работы другой смене. Переналаживать токарный станок лучше в выходной день. Если в штате есть специалист с допуском на наладку оборудования, то он легко справиться с подобной задачей. Если же такого в штате нет, то наладку оборудования лучше передать в обязанности ремонтно-наладочной бригады.

Частью планово-предупредительного ремонта является ежедневный уход по очистке и настройке станка после завершения работы. Если предприятие работает в несколько смен, ППР советуют проводить каждые 8 часов.

Также стоит учесть, что на предприятии, где используются токарные установки и посменный график работы, в штате должна быть ремонтно-наладочная бригада, в составе которой есть механики, смазчики, электрики, шорники и слесари. Именно эта бригада будет отвечать за работоспособность оборудования и качество производимой продукции.