Инструкция по эксплуатации

Перед тем, как начать эксплуатацию мотоблока Пахарь новые владельцы должны прочитать инструкцию по эксплуатации, чтобы понять принцип обращения с оборудованием и тем самым обезопасить себя от получения травм.

Кроме этого, в инструкции по эксплуатации предоставлен график проведения технического обслуживания и решение наиболее часто встречающихся поломок.

Электронный вариант этого документа приведен здесь.

Первый запуск и обкатка

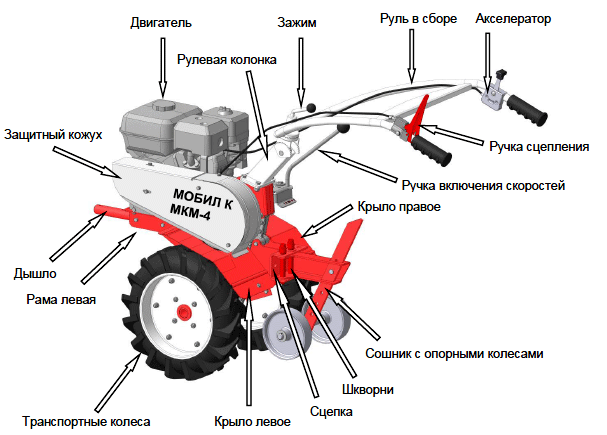

Если Вы первый владелец мотоблока Пахарь, то Вам необходимо будет его собрать, поскольку с завода он продается в разобранном состоянии.

Для этого необходимо четко следовать инструкции по эксплуатации.

- Далее, в обязательном порядке следует добавить масло и топливо в соответствующие отсеки, поскольку про бензин все помнят, а вот о том, что необходимо добавить смазочный материал, многие забывают и есть огромный шанс выхода из строя двигателя.

- После этого, следует провести обкатку мотора. Этот режим обычно длится от 6 до 8 часов. Во время обкатки допускается использовать устройство на половину максимальной мощности. Например, можно произвести фрезеровку почвы, но только на треть наибольшего погружения.

- Обкатка необходима для того, чтобы детали мотора мотоблока Пахарь смазались, и уменьшилось трение в них.

- После того, как окончилась обкатка, следует заменить моторное масло, поскольку в нем собирается большое количество абразивных частиц.

Обслуживание

Для продления срока службы мотоблоков Пахарь Ландер, следует проводить их регулярное обслуживание, график проведения которого четко описан в инструкции по эксплуатации.

Перед каждым выездом следует проверять наличие топлива и моторного масла, визуально оценивать состояние машины на предмет выхода из строя деталей, проверять надежность фиксации навесного оборудования.

Моторное масло подлежит замене спустя 25 моточасов. За это время в нем собирается большое количество абразивных частиц, которые могут повредить детали двигателя. Производитель рекомендует использовать синтетические (5W-30) или полусинтетические (10W-30) варианты смазочного материала.

Трансмиссионное масло должно меняться дважды в год: весной и осенью.

Исправление неисправностей

Рано или поздно каждый владелец мотоблоков Пахарь сталкивается с мелкими поломками. Пути их решения четко описаны в инструкции по эксплуатации. Ниже представлены наиболее часто встречающиеся неисправности их устранения.

Если двигатель трудно запускается или вовсе не приводится в действие:

Неисправна система зажигания

— Попробуйте отрегулировать зазор свечи зажигания;

— Если на ней есть большое количество нагара, то попробуйте очистить ее;

— Замените свечу зажигания.

— Очистите топливные фильтры и всю систему в целом;

— Проведите настройку карбюратора;

Если двигатель перегревается во время эксплуатации, то этому могло послужить засорение воздушного фильтра или системы охлаждения. Их необходимо прочистить.

Если возникли более серьезные неисправности, то для их решения необходимо обратиться в сервисный центр.

Термический класс сварки

Термический класс сварки включает в себя разновидности сварочных работ, для которых требуется тепловая энергия. Если охарактеризовать весь процесс в нескольких словах: в результате правления на краю изделия образуется расплавленная субстанция, которая после стыковки остывает и кристаллизуется, в результате чего образуется сварочный шов.

Электродуговая

Самый популярный вид сварочных работ в наши дни осуществляется, благодаря сварочному току, возникающего при соприкосновении электрода и свариваемого изделия. В процессе работы электрод расплавляется и выходит наружу, образуя тем самым защитную пленку.

Процесс электродуговой сварки подразделяют на три группы в зависимости от того, как выполняется зажигание и манипуляции.

- При ручной (ГОСТ 5264-80) все действия выполняются человеком без помощи каких-либо механизмов.

- При полуавтоматической (ГОСТ 11533-75), или как ее еще называют, механизированной, автоматизируется подача электродной проволоки, а весь остальной процесс производится человеком.

- Автоматическая же полностью исключает участие людей. Все процессы полностью автоматизированы и характеризуются большой точностью до сотых миллиметра.

Электронно-лучевая (ГОСТ Р 57550)

Скоростные электроны, излучаемые мощным источником тепла, отдают энергию атомам веществам, вследствие чего происходит плавление материала.

Благодаря возможности фокусировать луч до нужных размеров этот тип нашел широкое применение в производстве микродеталей.

Термитная (ГОСТ Р 57181-2016)

Представить, как происходит процесс сварки с высокотехнологичным оборудованием, достаточно просто, но как быть, если работы необходимо осуществить в полевых условиях, например, соединить рельсы?

Это метод основан на применении термита – порошкообразной смеси, в состав которой входит алюминий и оксиды металлов.

Суть процедуры заключается в том, что концам соединяемых элементов придают нужную форму за счет использования термостойких материалов, а затем нагревают их, заливая место соединения предварительно зажженной термитной смесью. В итоге раскаленное железо сваривается с металлом самих деталей, что приводит к образованию прочного, надежного и долговечного соединения, обладающего высокими техническими характеристиками.

Электрошлаковая (ГОСТ 15164-78)

Принципиально новый вид соединения металлов. Особенность состоит в подборе шлака, температура плавления которого превышает температуру основного сырья и проволоки электрода. Первая стадия ничем не отличается от дуговой сварки. Отличия становятся заметными после образования ванны, когда горение дуги останавливается и оплавление кромок осуществляется за счет проходящего тока через сплав.

Газопламенная (ГОСТ 12.3.036-84)

Вся процедура происходит в пламени открытой горелки. Поддержание пламени происходит, благодаря постоянной подаче горючего газа в смеси с кислородом. Металл при контакте с пламенем начинает меняться в зависимости от его качеств, в результате чего образуется ванна для сплавления.

Лазерная (ГОСТ 28915-91)

LWM (сокращение в международной номенклатуре) – сварка с использованием лазерного луча. Весь процесс сварки металлов производится лазерным лучом, сгенерированным квантовым генератором.

Плюсы и минусы

| Известный бренд. Компания с большой историей, в 1985 году появился первый мотоблок | Высокая цена. У конкурентов ценники значительно выше, особенно у китайцев. |

| Высокая надежность. Контроль качества сборки и самих комплектующих значительно выше, чем у китайских конкурентов. | Спорное соотношение цены и качества. Техника то хорошая, но и стоимость у нее космическая. |

| Современные двигатели. Фирма сотрудничает с такими брендами как Ямаха, Хонда, Б&С. | Дорогие запчасти на двигатели. Японские и американские бренды редко ломаются, но если это произойдет, то рациональным ремонт будет только при замене на аналоги от китайских фирм. |

| Большой выбор. Модельный ряд насчитывает 15 моделей на текущий момент. | Морально устаревшее сцепление и цепной редуктор. Ременное сцепление имеют низкую надежность, ремни постоянно изнашиваются, а цепь в редукторе часто вытягивается, начинает греметь и требует замены. |

| Современные технологии. Компания не стоит на месте, постоянно что-то улучшает в своей технике, к примеру все тот же редуктор МультиАгро. Функция отключения полуоси. | Чем больше узлов и функции, тем ниже надежность. Эксперты отмечают, что наличие функции полуоси снижает надежность редуктора. |

Мотоблоки Нева – хорошая техника, но не понятно ее ценообразование, вроде бы цепной редуктор, ременное сцепление, двигатель от известных брендов (их же ставят и конкуренты на свои мотокультиваторы), при этом у конкурентов ценник ниже на 10-25%.

Модельный ряд

Модельный ряд

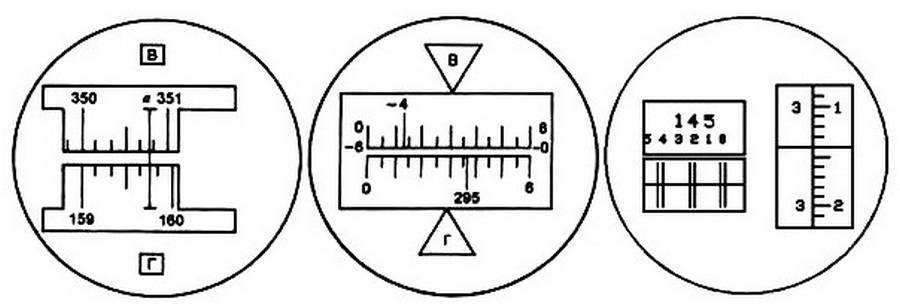

Взятие отсчётов теодолитом

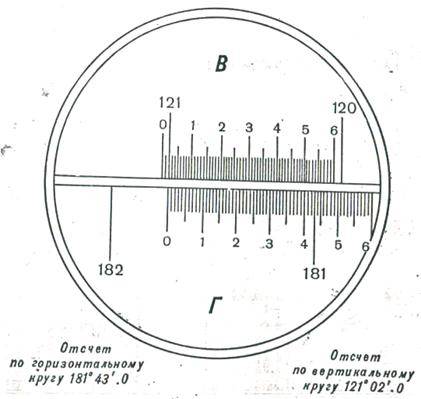

Отсчёт — это число, состоящие из градусов, минут и секунд (секунд не всегда). Посмотрев в микроскоп увидим верхнюю и нижнюю шкалу, маркированную, соответственно, для снятия отсчётов по вертикальному и горизонтальным кругу.

Есть шкаловый микроскоп и микроскоп-оценщик (штриховой микроскоп). Микроскоп-оценщик сразу показывает нужный угол по горизонтальной и вертикальной оси в градусах и минутах, правда точность немного снижена чем у шкалового микроскопа, поскольку минимальное деление равно 10 минутам, а с точностью до минуты приходится определять на глаз.

Микроскоп-оценщик (слева) и шкаловый микроскоп теодолита

Есть 2 шкалы, которые изменяют своё положение по отношению друг к другу — шкала лимба и шкала алидады. В шкаловом микроскопе на шкалу алидады нанесены цифры от 1 до 6 и 60 делений, соответствующие 60 минутам. Шкала алидады подвижна.

В шкаловом микроскопе значением градусов будет являться то число, которое попало на шкалу алидады для горизонтального угла или, соответственно, вертикального. Значением в минутах будет являться то число, на которое указывает значение градусов шкалы лимба на шкале алидады. К примеру, на снимке ниже мы увидим значения горизонтального и вертикального углов, соответственно, 181 градус 43 минуты и 121 градус 2 минуты

Основные конструктивные особенности

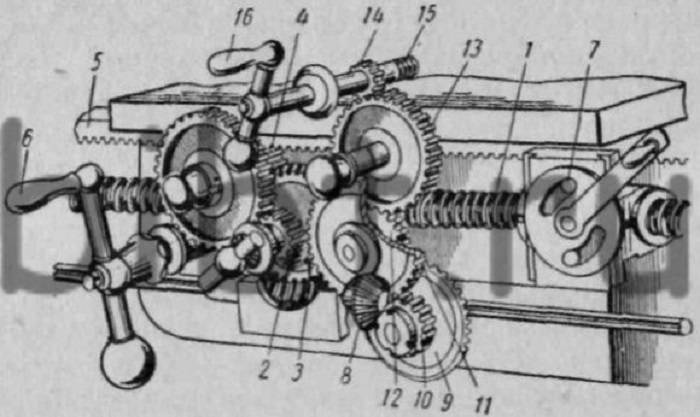

Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

Передние и задние бабки

У передней или шпиндельной бабки есть основная роль – фиксировать заготовку в обработке и передавать вращение заготовке от электрического двигателя.

Внутри корпусной части бабки расположен шпиндель. На корпусе станка снаружи монтируется рукоятка регулировки скорости. Задняя бабка или упорная необходима для фиксации заготовки.

Суппорт

Суппорт предназначен для того, чтобы перемещать резцедержатель с резцом в продольном, поперечном направлении по отношению к оси станка. Нижняя часть суппорта именуется салазками или кареткой.

Спустя определенное время работы станка суппорт будет нуждаться в регулировке, поскольку, в противном случае снизится скорость обработки. Регулировка от зазоров заключается в подтягивании клиновой планки.

По сравнению с другими деталями суппорт имеет большие размеры. Выбор резцедержателя определяется классом станка. Для крупногабаритного оборудования обязательно закреплять резцы дополнительно четырьмя винтами.

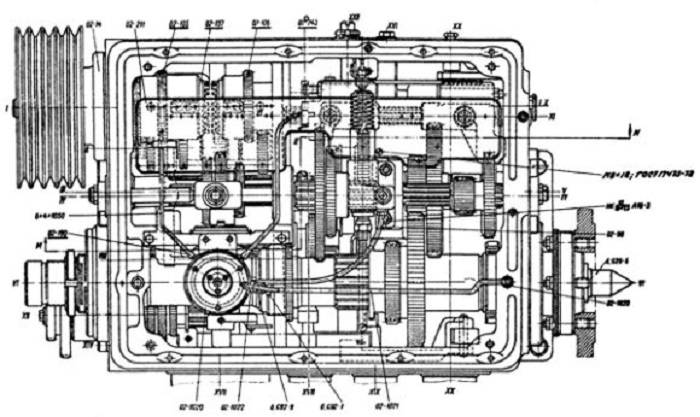

Коробка скоростей

Это основная часть привода шпинделя. Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Коробка встраивается в корпус бабки шпинделя или в отдельном корпусном блоке. Изменение скорости может происходить бесступенчатым или ступенчатым способом. В стандартную коробку передач входят следующие составляющие:

- система зубчатых передач;

- клиноременная передача;

- реверсивный электродвигатель;

- электромагнитная муфта с системой торможения;

- рукоять для переключения скоростей.

Работает коробка скоростей за счет шестерен.

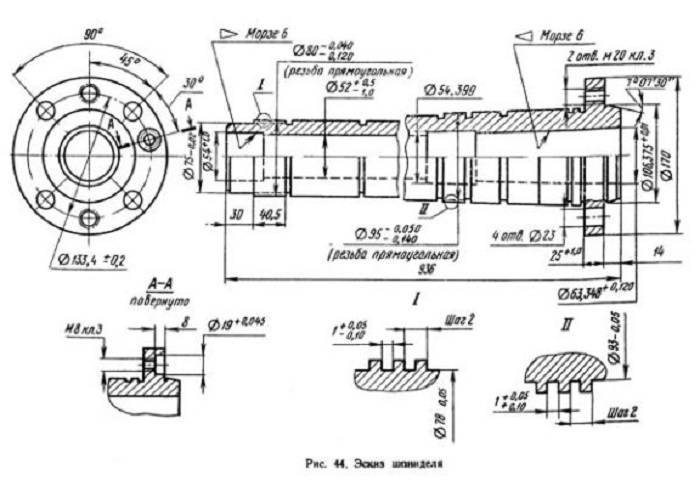

Шпиндель

Это основная часть станка, которая сделана в виде вала с конусным отверстием для закрепления заготовок. Чтобы деталь имела высокую прочность и долговечность, ее изготавливают из высокопрочной стали.

В классическом варианте шпиндель сделан на высокоточных подшипниках качения. На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На торце конструкции расположено коническое отверстие. Полость шпинделю необходима, чтобы установить пруток, помогающий при необходимости выбивать центр из посадочного места.

Непосредственно прочность и долговечность шпинделя зависит от имеющихся там подшипников.

Станина

Это основная часть станка, которая выполнена с помощью чугунного литья. К ней прикреплены все наиболее важные детали и элементы данной конструкции.

Сама станина состоит из двух стальных балок. Балки, в свою очередь, соединены между собой ребрами жесткости. У каждой из балок – соединение к двум направляющим.

Направляющие с обоих сторон относятся к призматической группе. Направляющая плоской формы расположена внутри с левой стороны.

Нарезание резьбы

Нарезать резьбу при помощи токарно-винторезного станка можно несколькими способами. Для этого используется плашка, метчик, резец и другие виды инструмента.

С их помощью есть возможность нарезать внутреннюю и внешнюю резьбу

При использовании резца важно соблюдать полностью технологию. Она включает:

- правильную заточку резца;

- аккуратную настройку режимов работы станка;

- при помощи шаблона правильная установка резца по центру детали;

- замер полученных размеров калибрами или шаблонами.

В такой работе недопустим брак в виде заострений, рваных нитей, задир и дробления.

Электрический блок управления

В стандартный блок управления токарно-винторезным станком входит сразу несколько рукояток и кнопок:

- рукоятка для настройки количества оборотов;

- система управления для установки параметров резцовой поверхности;

- рукоятки для управления суппортом.

Станок с ЧСПУ обладает более сложным устройством, но при этом может работать без участия оператора на промежуточных этапах.

Фартук

В фартуке токарно-винторезного станка расположены механизмы, которые преобразуют вращательное движение ходового винта и ходового вала в поступательное движение суппорта.

Электросварка в домашних условиях

Электросварка — это процесс эффективного несъемного соединения металлических деталей. Сегодня он активно используется для создания сетчатой сетки, всех видов рамок, резервуаров. Люди, обладающие соответствующими навыками, на собственном заднем дворе могут создавать навесы для крыш, ажурных заборов и других вещей, необходимых в повседневной жизни. Вот почему многие люди обеспокоены тем, как научиться работать с электросваркой.

Рекомендации:

Хорошо очищайте поверхности для сварки

Важно, чтобы на них не было ржавчины, грязи. Вставьте электрод в специальное держательное устройство для сварки и сформируйте электрическую арку

Для этого необходимо вызвать движение тока в области сварки. При электрической дуге необходимо сделать промежуток между ним и соединительной поверхностью

Следует отметить, что размер зазора не должен изменяться от трёх до пяти миллиметров. В противном случае дуга будет периодически прерываться, соответственно, это приведёт к ухудшению качества сварного шва. Стержень должен удерживаться под углом около 70 градусов. Однако это значение можно изменить, чтобы улучшить комфортность электросварки. Соблюдайте правила безопасности.

Электросварка требует соблюдения следующих правил безопасности:

Должны быть эффективно изолированы провода, которые подключены к источнику питания и дуговой сварке, а также необходимо заземление корпуса сварочного аппарата. Рекомендуется использовать корпус и дополнительное электрооборудование. Рекомендуется использовать специальные силовые выключатели в блоках питания. Они во время холостого хода разрывают сварочный контур и накладывают напряжение на 12 В на держатель. Сварочные работы должны проводиться в хороших сухих перчатках и одежде

Обратите внимание, что, если вы планируете работать в ограниченном пространстве, следует побеспокоиться о подготовке матов из резины или резиновых галошах. В случае одновременного использования нескольких сварочных аппаратов их необходимо расположить так, чтобы расстояние между ними составляло не менее 0,35 м (оптимальная ширина проходов — около 0,8 м)

Следует уделять большое внимание этим правилам. Ведь электросварка — это довольно травмоопасный процесс. Но любой беды можно избежать, если внимательно изучить вопрос и ответственно подходить к делу

Но любой беды можно избежать, если внимательно изучить вопрос и ответственно подходить к делу.

Разновидности конструкций теодолитов

Теодолит был изобретен сравнительно давно (1875 г.), но вместе с технологическим прогрессом постоянно совершенствуется и его конструкция. В зависимости от конструкции, рассматриваемые измерительные приборы также подразделяются на три вида:

- Лазерные;

- Электронные;

- Оптические.

Лазерные устройства были изобретены самыми последними и считаются самыми прогрессивными. Они вооружены лазерным лучом, который визуально подсвечивает отметку на измеряемом объекте. Оператор устанавливает настройку такого теодолита особым образом, чтобы луч проходил через две точки. В это время устройство само рассчитывает угол наклона, по которому и проходит лазер. Главный минус таких приборов – крайне ограниченная дальность, ведь с увеличением расстояния лазерный луч будет рассеиваться. Основная область применения подобных теодолитов – возведение несущих колонн и постройка мостов.

Электронные приборы оснащены дисплеем на жидких кристаллах и оборудованы системой датчиков. По завершению того, как оператор выставит прибор по точкам, между которых нужно измерить угол, устройство самостоятельно определит наклон и выведет его числовое значение на дисплей. Плюсом таких моделей является улучшенная визуализация измерительных значений, т. к. оператору нет необходимости внимательно всматриваться в шкалу.

Оптические теодолиты были изобретены самыми первыми. Принцип действия их основано на использовании визирной трубки, которая имеет нанесенную на линзу шкалу. По данной шкале и осуществляется ориентирование по размерам угла между несколькими горизонтальными/вертикальными точками измеряемого объекта.

Устройство простейшего теодолита

Хоть простейшими и являются оптические приборы, но работать с ними гораздо сложнее, нежели с электронными или лазерными. Причиной тому является осуществление большей части измерительной работы непосредственно оператором.

Оптический теодолит состоит из:

- Специальной подставки;

- Защитного корпуса;

- Визирной трубы;

- Винтов-регулировщиков наведения;

- Цилиндрического уровня;

- Отвеса (сродни обычному строительному);

- Микроскопа для отчета.

Корпус прибора закрепляется на специальной подставке. В нем установлена визирная трубка, которая совмещена с микроскопом для отчета. Трубка является подвижной и нужна для выцеливания объекта измерения. Прибор также оснащается двумя видами уровней – отвесом и цилиндрическим уровнем. Первый нужен для выставления прямого уровня по вертикали, а второй – по горизонтали.

Трубка визира нужна для осуществления наблюдения за объектом, который находится на некотором расстоянии от устройства. Трубка может давать увеличение в пределах кратности от 15 до 50. Чем выше выдаваемое трубой увеличение, тем точнее прибор. В окуляре трубки вставлена специальная линза, которая оснащена измерительной сеткой. Сетка прочно отрисована на стекле и не стирается даже со временем. В некоторых дорогостоящих приборах она попросту выгравирована.

Эту сетку использует оператор для ориентирования устройства при настройке. Главное ее предназначение – выставление точек на исследуемом предмете по вертикали/горизонтали. Однако, прежде чем приступить к исследованию объекта, оператору необходимо выровнять аппарат с помощью уровня и отвеса. Ведь даже при наличии небольших перекосов в установке прибора можно получить совершенно неточные значения.

Уровни отвечают за правильное положение устройства для производства последующих измерений. Более точными считаются цилиндрические уровни, в бюджетных моделях они круглые. При использовании круглого уровня для правильного выставления аппарата необходимо постараться установить его таким образом, чтобы пузырек воздуха расположился ровно по центру блюдца. При этом необходимо регулировать с помощью винтов длину опор треноги. Большой ошибкой считается пренебрегать такой регулировкой, а вместо этого подкладывать под опоры ненадежные в плане устойчивости предметы (камушки, плитку и т.п.).

Сердцем оптического теодолита является микроскоп. Он имеет большую степень увеличения и оборудован особой делительной сеткой, на которую нанесена шкала. Именно эта шкала указывает градусы с минутами. Более современные и дорогостоящие модели вдобавок еще могут показывать не только минуты, но и секунды. Шкала именуется лимбом. Она определяет точный наклон между двумя нужными точками, которые были установлены с помощью визирной трубки.

В чем состоит принцип точения?

Токарная обработка — наиболее распространенный способ механообработки, предполагающий снятие с обрабатываемого изделия припуска. Это необходимо для создания детали, обладающей конкретной формой, габаритами, качеством поверхности. Для выполнения подобных операций используется специальное оборудование — станки, относящиеся к токарной группе. Эти агрегаты зачастую применяются в процессе работы с телами вращения типа шестерен, шкивов, валов, колец, гаек и прочего. Спектр операций, производимых на таких агрегатах, весьма разнообразен:

- точение;

- проточка;

- отрезание;

- сверление, растачивание, зенкерование, развертывание;

- резьбонарезание и многое другое.

Все перечисленные разновидности механообработки представлены на рисунке 1.

Рисунок 1. Основные виды токарных работ: а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей; в — обработка торцов и уступов; г — вытачивание канавок, отрезка заготовки; д — обработка внутренних цилиндрических и конических поверхностей; е — сверление, зенкерование и развертывание отверстий; ж — нарезание наружной резьбы; з — нарезание внутренней резьбы; и — обработка фасонных поверхностей; к — накатывание рифлений.

В ходе мехобработки не обойтись без металлорежущего инструмента. При выполнении различных операций на токарном станке потребуются резцы, сверла, зенкера, развертки, метчики, плашки.

Процедура резания напоминает расклинивание, даже рабочая часть резца подобна клину, что можно наблюдать на рисунке 2.

Рисунок 2. Схематичное обозначение работы клина (а) и резца (6): 1 — стружка; 2 — резец; 3 — заготовка; 4 — припуск; Р — сила, действующая на резец и клин в ходе работ; β — угол заострения

Под воздействием усилия Р лезвие инструмента врезается в болванку. При этом передняя поверхность резца отделяет слой металла от болванки, превращая его в стружку и преодолевая силы сцепления частиц. Срезаемая поверхностная часть изделия называется припуском.

В целом, все технологии механообработки металлов, так или иначе предполагающие удаление припуска и преобразование его в стружку, объединяются под общим названием «резание металла». Чтобы рабочий процесс протекал эффективно, он должен выполняться оперативно и не должен прерываться. Что касается формы детали, то она зависит от двух основных показателей — от движения заготовки и инструмента, а также от его конструктивных характеристик.

Обеспечить процедуру резания можно, если в оборудовании выполняются основные действия:

- главное движение — вращение обрабатываемой детали;

- движение подачи — прямолинейное перемещение резца.

Подача осуществляется вдоль и поперек по отношению к болванке. Более того, она производится под углом к оси вращения изделия, который может быть фиксированным либо изменяться. Главным движением называется вращательное из-за его высокой скорости.

На рисунке 3 изображены основные разновидности стружки:

- элементарная или стружка скалывания — характерна для материалов, отличающихся высокой твердостью и небольшой вязкостью. Их резание ведется на небольших скоростях. В результате образуется стружка, чьи элементы не связаны друг с другом или их связь довольно слабая;

- ступенчатая — свойственна металлам средней твердости (например, алюминий и сплавы на его основе), механообработка которых выполняется на средних скоростях. Она имеет форму ленты, одна сторона которой гладкая, а другая — зазубренная;

- сливная — образуется, если обрабатывать такие материалы, как медь, свинец, олово, мягкую сталь, пластмассу на высоких скоростях. Главная ее особенность — внешний вид. Она зачастую выглядит как спираль или лента;

- надлома — формируется в процессе механической обработки резанием металлов с неудовлетворительной пластичностью типа бронзы или чугуна. Она состоит из отдельных элементов.

Рисунок 3. Виды стружки: а — элементарная, б — ступенчатая, в — сливная спиральная, г — сливная ленточная, д — надлома

Для выполнения различных токарных операций используется соответствующее оборудование — токарные станки. Эти агрегаты отличаются друг от друга своим предназначением и техническими характеристиками, автоматизацией и прочими критериями. Основные типы станков изображены на рисунке 4. Это винторезные, револьверные, лоботокарные, карусельные машины, которые могут быть полностью или частично автоматическими. К тому же, в последнее время их часто оснащают системой программного управления.

Рисунок 4. Токарные станки: а — токарно-винторезный, б — токарно-револьверный, в — лоботокарный, г — токарно-карусельный

Обзор модельного ряда

Основной упор компании «Мобил К» был сделан на качество всех комплектующих. Мотор является одним из основных узлов мотоблока, поэтому, при производстве MKM-3 Lander применяются мировые двигатели для садовой техники.

В зависимости от установленного двигателя изменяется мощность машины и ее возможности.

Их сравнительная таблица представлена ниже:

| Наименование | МКМ-3-С6 | МКМ-3-С67 | МКМ-3-GX-200 | МКМ-3-Б6 | МКМ-3-Б6,5 | МКМ-3-ДК6,5 |

| Двигатель | Robin-Subaru EX17D PREMIUM | Robin-Subaru EX21D PREMIUM | Honda GX200 | Briggs& (США) | Briggs& Vanguard (США) | Dinking (Китай) |

| Мощность мотора (л.с.) | 6,0 | 7,0 | 6,5 | 6,0 | 6,5 | 6,5 |

| Рабочий объем (см 3 ) | 169 | 198 см3 | 198 | 186 | 205 | 198 |

| Емкость бака (л) | 3,6 л | 3,6 л | 3,0 л | 3,8 л | 3,8 л | 3,0 л |

| Масса (кг) | 67 | 67 | 67 | 67 | 67 | 67 |

| Глубина культивации (см) | 17 | 17 | 17 | 30 | 30 | 30 |

| Ширина культивации (см) | 73* | 73* | 73* | 103 | 103 | 103 |

| Примечание: * допускается установка 2-х дополнительных секций фрез для увеличения ширины захвата до 103 см. |

- Несмотря на выбранный мотоблок, габаритные размеры всего модельного ряда MKM-3 Lander составляют 155×73×130 см.

- Отдельно стоит выделить модель VRV-3-GX-220, она оснащена мотором Honda GX 220, который считается самым надежным и качественным из всех существующих двигателей для малой садовой и агротехнической техники.

- Компания «Мобил К.» специализируется на выпуске малолитражной сельскохозяйственной техники для обработки участков с площадью до 15 соток.

- Все мотоблоки МКМ-3 Lander работают на высокооктановом топливе АИ-92 или АИ-95.