Технические характеристики сверлильного станка 2М58-1

| Наименование параметра | 2М58-1 |

| Основные параметры станка | |

| Класс точности станка | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 100 |

| Наибольший условный диаметр сверления в чугуне, мм | |

| Диапазон нарезаемой резьбы в стали 45, мм | |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 500..3150 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 2650 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 1500 |

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 630 |

| Угол поворота рукава вокруг колонны, град | 360 |

| Размер поверхности плиты (ширина длина), мм | |

| Наибольшая масса инструмента, устанавливаемого на станке, кг | |

| Шпиндель | |

| Диаметр гильзы шпинделя, мм | |

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 6 |

| Частота прямого вращения шпинделя, об/мин | 12; 12; 15; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250 |

| Количество скоростей шпинделя прямого вращения | 22 |

| Частота обратного вращения шпинделя, об/мин | |

| Количество скоростей шпинделя обратного вращения | |

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,063; 0,08; 0,10; 0,125; 0,16; 0,20; 0,25; 0,315; 0,40; 0,50; 0,63; 0,80; 1,25; 1,60; 2,00; 2,5; 3,15 |

| Число ступеней рабочих подач | 18 |

| Пределы рабочих подач на один оборот шпинделя при нарезании резьбы, мм | |

| Перемещение шпинделя на одно деление лимба, мм | |

| Перемещение шпинделя на оборот лимба, мм | |

| Наибольший допустимый крутящий момент, кгс*см | 280 |

| Наибольшее усилие подачи, кгс | 5000 |

| Зажим вращения колонны | Гидр |

| Зажим рукава на колонне | Электр |

| Зажим сверлильной головки на рукаве | Гидр |

| Электрооборудование. Привод | |

| Количество электродвигателей на станке | |

| Электродвигатель привода главного движения, кВт | 13 |

| Электродвигатель привода перемещения рукава, кВт | 3,0 |

| Электродвигатель гидронасоса колонны, кВт | 0,75 |

| Суммарная мощность установленных электродвигателей, кВт | |

| Габариты и масса станка | |

| Габариты станка (длина ширина высота), мм | 4850 х 1830 х 4885 |

| Масса станка, кг | 18000 |

Список литературы:

Глухов Н.М. Работа на координатно-расточных станках, 1953

Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

Кашепава М.Я. Современные координатно-расточные станки, 1961

Кудряшов А.А. Станки инструментального производства, 1968

Бернштейн-Коган В.С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

Богданов А.В. Расточное дело, 1960

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики сверлильно-фрезерно-расточной группы станков

- Выбор подходящего станка для металлообработки

- Технология ремонта станков

- Методика проверки и испытания сверлильных станков на точность и жесткость

- Справочник сверлильных станков

- Заводы производители сверлильных станков в России

- Заводы производители металлорежущих станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Особенности конструкции узлов станка

Рабочий стол

Опорная плита изготовлена в виде отливки из модифицированного чугуна. Для усиления в конструкции предусмотрены продольные и поперечные ребра. Специальные Т-образные пазы позволяют использовать разные способы фиксации обрабатываемых деталей. Можно устанавливать:

- Трехкулачковый патроны, в них закрепляют цилиндрические детали. Тогда осевые сверления будут выполнены с высокой точностью.

- Четырехкулачковые патроны предназначены для фиксации несимметричных деталей на столе.

- Пневматические или эксцентриковые фиксаторы используют для позиционированного закрепления специальной формы.

Опорная колонна

Для фиксации колонны используется конусное кольцо. При осевом перемещении конус зажимает цилиндр, не позволяя ему проворачиваться во втулке. Непроизвольный поворот колонны невозможен. Она жестко фиксируется.

Для облегчения перемещений конусного кольца использованы специальные фланцы. Для их смещения применяют винтовые зажимы, соединенные рукоятками управления и соответствующими механизмами продольного перемещения.

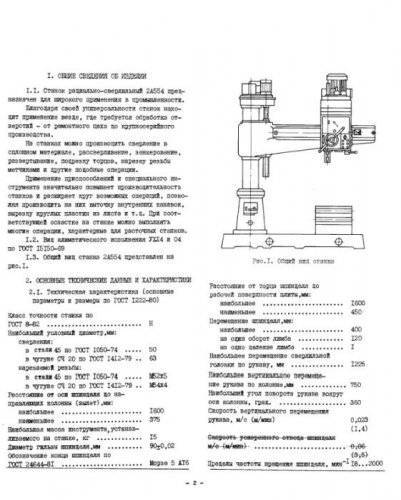

1 Назначение, функциональные возможности

Радиально сверлильные станки широко используются как в массовом, так и в единичном производстве для формирования отверстий в деталях из металла, чугуна и цветных сплавов. Основным движением в оборудовании данного класса является вращательное движение рабочего инструмента — сверла, и его возвратно-поступательная подача.

Радиальные агрегаты ориентированы на работу с крупногабаритными деталями, непригодными для рассверливания на обычных вертикальных станках из-за трудоемкости перемещения заготовки по рабочему столу. В отличие от стандартного оборудования, в радиальных механизмах зафиксированная на плоскости стола деталь остается неподвижной, а в требуемое положение перемещается шпиндель с рабочим инструментом.

От типа смонтированного на шпиндель рабочего инструмента непосредственно зависят функциональные возможности агрегата. Так, современные радиально сверлильные станки способы выполнять следующие операции:

- сверление;

- зенкерование;

- зенкование;

- развертывание;

- растачивание;

- подрезка торцов;

- нарезание резьбы (метрическая, дюймовая)

Ключевыми характеристиками оборудования являются три параметра: максимальный диаметр сверления, вылет шпинделя по отношению к станине и размеры рабочего стола, последние 2 определяют размеры деталей, которые может обрабатывать конкретный агрегат.

1.2 Особенности конструкции

В зависимости от конструктивных особенностей все радиальные агрегаты классифицируются на три группы:

- универсальные (стационарные);

- переносные (используются для обработки крупногабаритных заготовок, к которым оборудование подается подъемным краном);

- самоходные (перемещаются на тележках по рельсовым путям, фиксируются на деталях посредством башмаков).

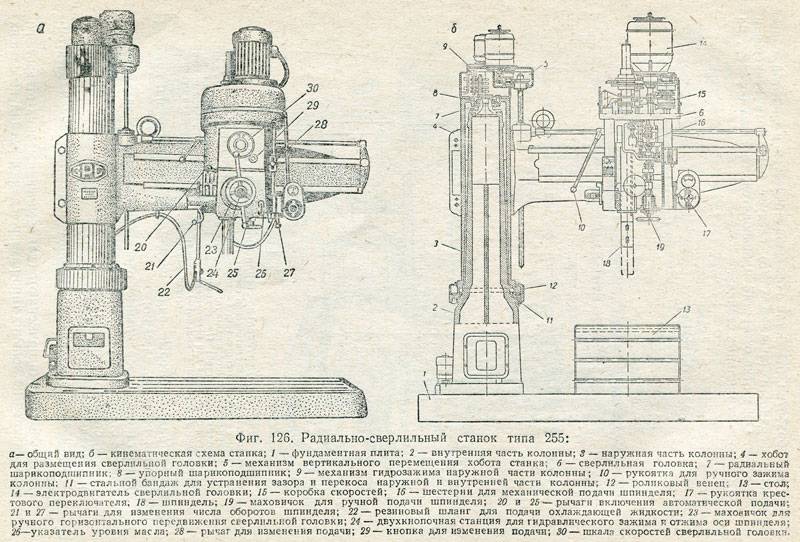

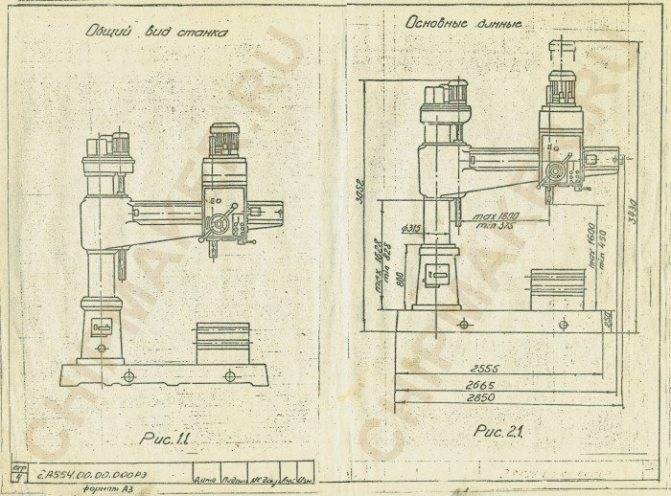

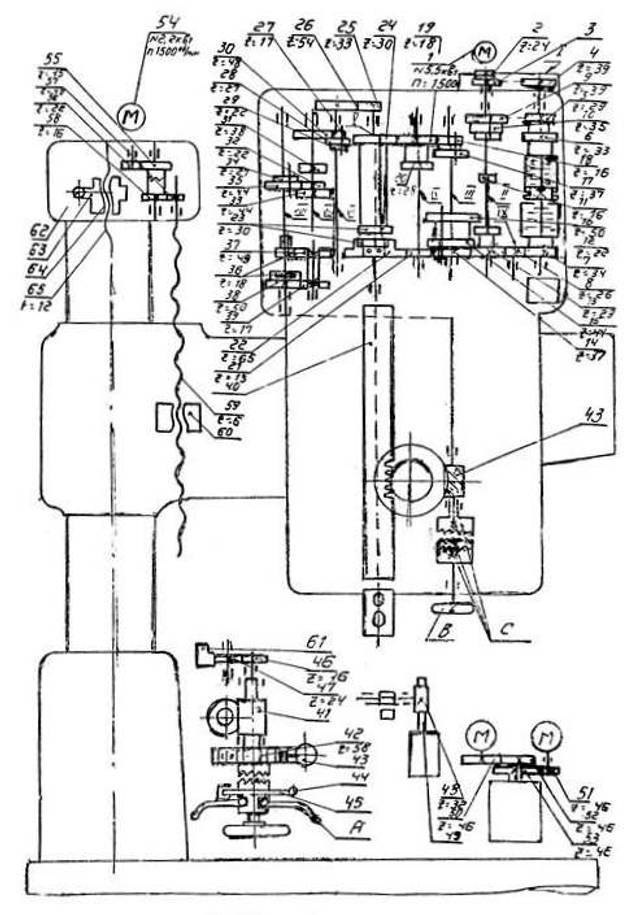

Схема конструкции радиального станка 2Е18П

Конструкция станка состоит из следующих узлов:

- Фундаментная плита.

- Несущая колонна.

- Гидрозажим.

- Поворотная гильза.

- Траверса.

- Сверлильная головка.

В процессе обработки сверлильная головка может перемещаться как вдоль направляющей траверсы, так и поворачиваться в пределах 360 0 благодаря перемещению поворотной гильзы. Сама деталь устанавливается на рабочем столе либо прямо на фундаментной плите (зависит от конструкции конкретного станка).

Колонна, монтирующаяся на фундаментной плите, выполняется из металлической трубы. На ее верхней части установлен механизм подъема, перемещающий траверсу в вертикальной плоскости. Сверлильная головка представляет собой отдельный конструктивный узел, состоящих из блока скоростей, механизма подачи и шпинделя.

Сверлильная головка в таком оборудовании имеет конструкцию, аналогичную вертикально-сверлильным агрегатам, однако она отличается повышенным числом подач и оборотов. Увеличенная скорость вращения шпинделя требует эффективной смазки, которая обеспечивается системой автоматической подачи СОЖ (резервуар с жидкостью, как правило, размещается внутри фундаментной плиты).

Крутящий момент на шпиндель сообщается от двигателя через коробку скоростей, состоящую из зубчатых колес. В качестве привода используются асинхронные двигатели, в одном станке может устанавливаться 3-8 моторов, каждый из которых отвечает за движения определенного узла конструкции. Для примера: распространенный станок 2А553 имеет 7 движков (электрическая схема демонстрирует расположение каждого из приводов):

Электрическая схема станка 2А554

- M1 — двигатель насоса подачи СОЖ;

- M2 — двигатель шпинделя;

- M3 — двигатель ускоренного отвода шпинделя;

- M4 — двигатель траверсы;

- M5 — двигатель гидронасоса траверсы;

- M6 — двигатель набора скоростей;

- M7 — двигатель набора подач.

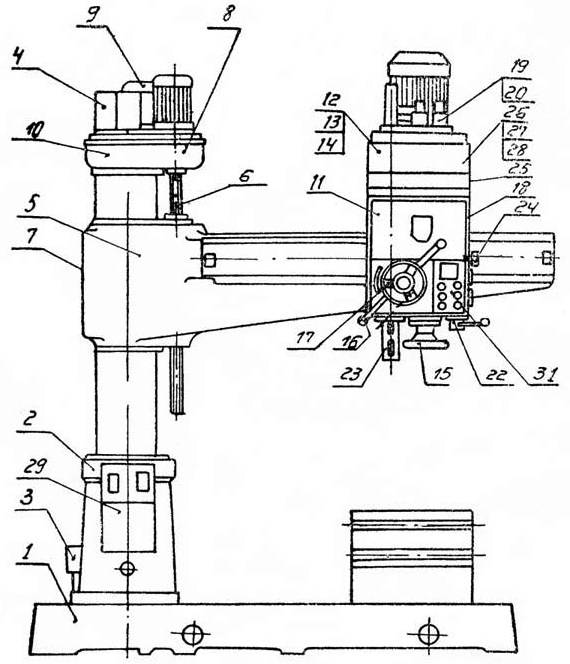

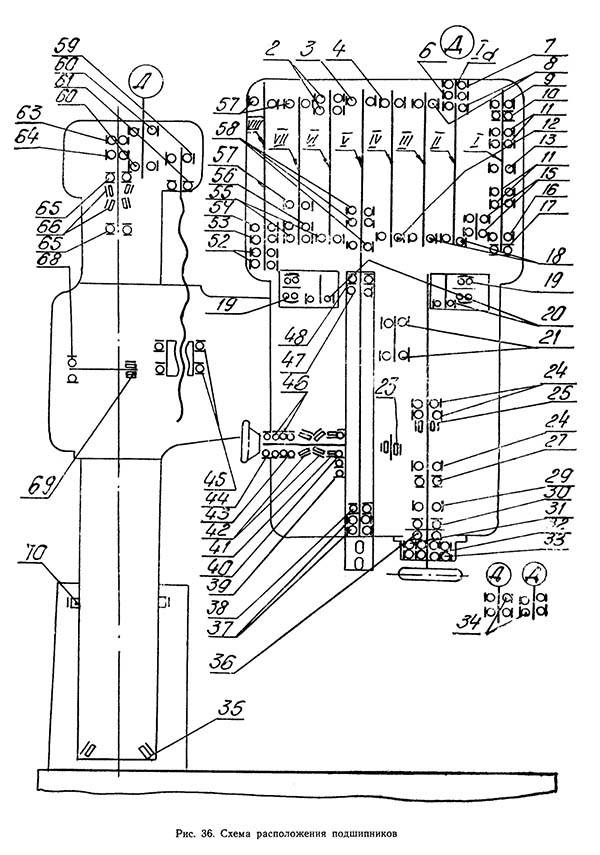

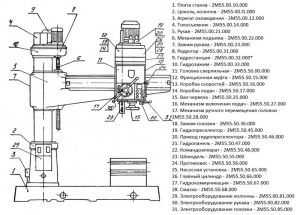

Расположение составных частей радиально-сверлильного станка 2Н55

Спецификация составных частей сверлильного станка 2Н55

- Плита, цоколь, колонна – 11 (номер узла)

- Охлаждение – 12

- Рукав и зажим – 21

- Механизм подъема сверлильной головки – 31

- Механизм гидрозажима – 32

Спецификация составных частей сверлильной головки СГ-50Н, СГ-350Н

- Фрикционная муфта – 15

- Коробка скоростей – 16

- Коробка подач – 17

- Вал червяка – 25

- Механизм включения подач – 26

- Зажим сверлильной головки – 36

- Противовес – 37

- Гидропреселектор – 45

- Привод гидропреселектора – 46

- Гидрооборудование – 47

- Управление фрикционной муфтой – 48

- Управление набором скоростей и подач – 49

- Шпиндель –

- Электрооборудование – 93

- Электропульт – 95

- Электрошкаф – 96

- Вводная панель – 97

Общая компоновка станка 2н55

Основанием станка является фундаментная плита, на которой неподвижно закреплен цоколь. В цоколе на подшипниках монтируется вращающаяся колонна, выполненная из стальной трубы. Рукав станка со сверлильной головкой размещен на колонне и перемещается по ней с помощью механизма подъема, смонтированного в корпусе на верхнем торце колонны. В этом же корпусе расположено гидромеханическое устройство для зажима колонны и токоподводящее устройство для питания поворотных и подвижных частей станка. Механизм подъема связан с рукавом ходовым винтом.

Сверлильная головка выполнена в виде отдельного силового агрегата и заключает в себе узлы: коробки скоростей и подач, механизм подачи, шпиндель с противовесом и др. Она перемещается вручную по направляющим рукава. В нужном положении головка фиксируется установленным на ней механизмом зажима.

В фундаментной плите выполнен бак и насосная установка для подачи охлаждающей жидкости к инструменту. На плите устанавливается стол для обработки на нем деталей небольшого размера.

Все органы управления станка сосредоточены на сверлильной головке. На панели цоколя размещены кнопки вводного выключателя, подключающего, станок к внешней электросети, и кнопки управления насосом охлаждения. Для освещения рабочей зоны в нижней части сверлильной головки, за шпинделем, установлена люминесцентная лампа.

Электроаппаратура смонтирована в нише, которая расположена с обратной стороны рукава.

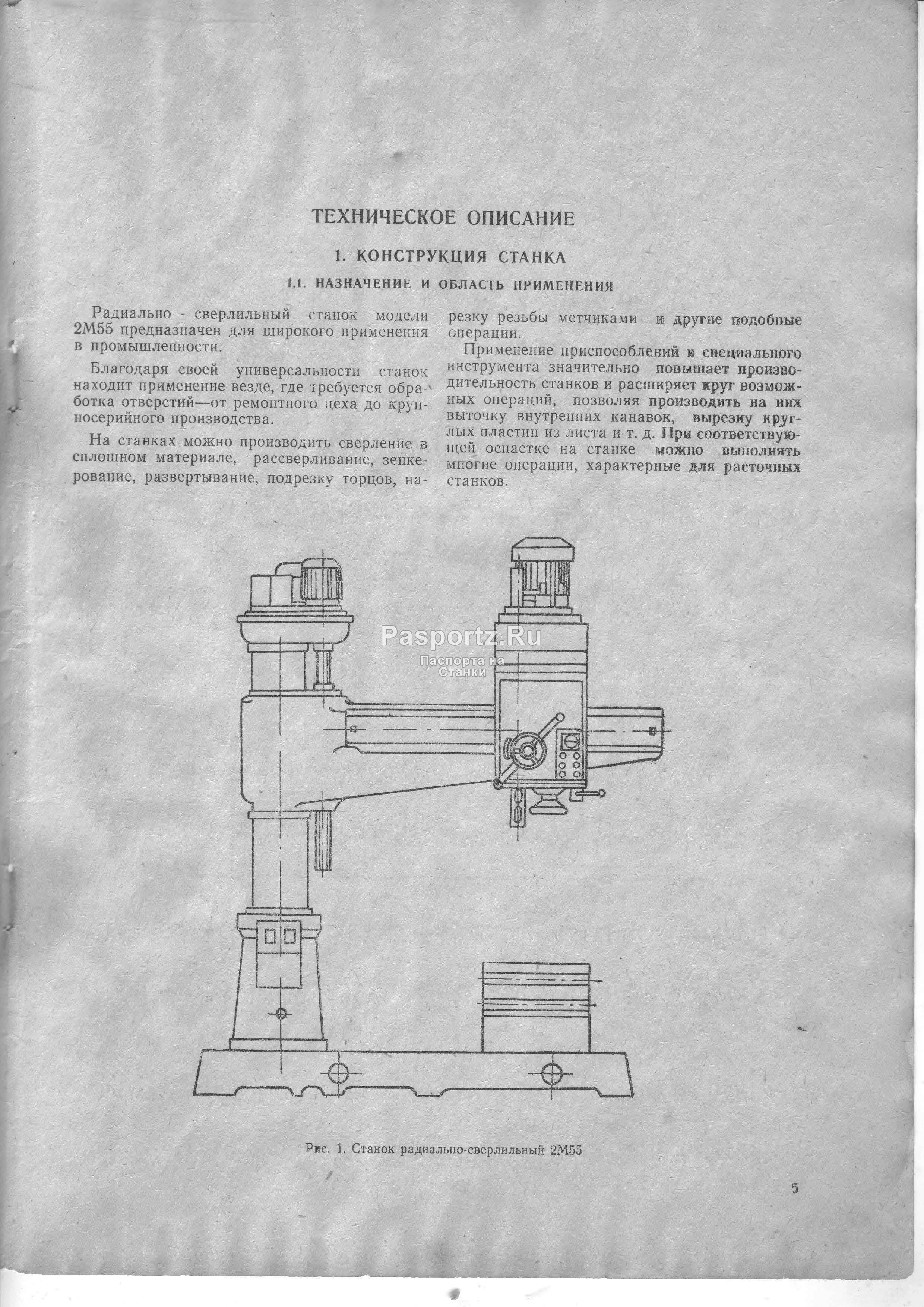

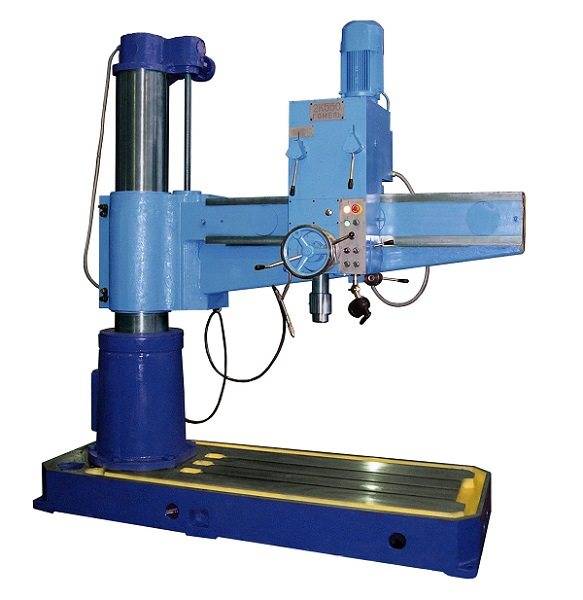

Обзор сверлильного станка 2М55: конструкция, характеристики, паспорт

Радиально-сверлильные станки серии 2М55 предназначены для обработки неподвижных деталей и заготовок с большой массой, смещение которых на рабочей поверхности стола затруднено. Проектированием и изготовлением этой марки оборудования занимался Одесский завод радиально-сверлильных станков. Паспорт для эксплуатации также составлялся этим объединением.

Конструктивные особенности станка

Радиально-сверлильный станок 2М55 имеет достаточно широкий набор операций. С его помощью можно выполнять сверление, рассверливание, зенкерование, подрезку торцов заготовки специальным инструментом, формирование резьбы и много другое. В паспорте оборудования указан полный перечень функций.

Конструкция станка во многом стандартна — на плите станка располагается колонна. На ней с помощью специального зажима крепится подвижный рукав. Именно на нем располагаются основные узлы и агрегаты оборудования – электродвигатель, коробка передач и шпиндельная головка. В конструкции предусмотрены механизмы смещения рукава по вертикальной плоскости колонны, а также изменение положения шпинделя в горизонтальном направлении.

Согласно техническим характеристикам из паспорта у станка 2М55 есть следующие особенности эксплуатации:

- высокая точность выполняемых работ. Она обеспечивается минимальным усилием для смещения шпинделя даже при формировании малых диаметров сверления;

- функциональность. Это обусловлено большим количеством числа передач и оборотов. Производительность не падает при обработке заготовок из различных материалов. Удобная система замены режущего инструмента;

- предварительная установка режимов работы. Для этого в конструкции есть преселективное устройство. Оператор предварительно устанавливает набор режимов, которые запускаются в порядке очередности.

Еще одним преимуществом станка перед аналогичными моделями является двухколонная компоновка. Она позволяет добиться максимальной жесткости при фиксации колонны. Это минимизирует вероятность неконтролируемого смещения шпинделя во время работы.

На верхнем торце станка 2М55 отсутствуют компоненты, которые требуют обслуживания. Это повышает эксплуатационные качества оборудования, так как сокращается время выполнения ремонтных и профилактических работ.

Технические характеристики оборудования

С помощью станка можно обрабатывать заготовки и детали из различных материалов. Наиболее популярными являются сталь и чугун. Благодаря широкому выбору режимов возможно формирование качественных отверстий в специальных сплавах чугуна с особыми характеристиками. Рекомендации по эксплуатации указаны в паспорте.

Общая масса оборудования в собранном виде составляет 4700 кг. Габариты станка при максимальном вылете шпиндельной головки по направляющему рукаву не превышают 266,5*102*343 см. Максимально допустимый диаметр сверления в деталях из стали равен 50 мм. Для чугунных заготовок этот параметр больше и составляет 63 мм. При настройках можно установить вылет шпинделя от 37,5 до 160 см. Рабочая головка смещается по направляющим рукава на расстояние до 122,5 см. Минимальное и максимальное расстояние от торца шпинделя до плиты варьируется в пределах от 45 до 160 см. Высота подъема рукава составляет 75 см. Размеры станины, на которую устанавливается обрабатываемая деталь – 100*255,5 см.

Для настройки работы необходимо знать следующие технические характеристики, указанные в паспорте станка:

- пределы частот вращения шпиндельной головки – от 20 до 2000 об/мин;

- число скоростей. При прямом вращении — 24, для обратного – 12;

- максимально допустимый показатель крутящего момента – 7100 кгс*см;

- усилие подачи не должно превышать значение 20 кН;

- мощность электродвигателей. Главного привода – 4,5 кВт; для смещения рукава — 2,2 кВт; устройства гидравлического зажима – 0,55 кВт; для набора скоростей и подач – по 0,15 кВт.

Для оптимизации работы механизмов в конструкции станка есть несколько типов зажимов. Согласно данным паспорта фиксация рукава на колонне происходит с помощью электрического устройства. Гидравлические фиксаторы установлены в приборах вращениях колонны и сверлильной головки, расположенной на рукаве.

Несмотря на функциональность и высокие технологические характеристики станка 2М55 в настоящее время выпускаются более совершенные аналоги. Среди них можно выделить модели 2С550, 2К550 и АС2550. Разница между описываемым устройством и ними заключается в улучшенных эксплуатационных качествах и увеличению точности обработки за счет внедрения устройств цифрового управления.

С примером функциональности станка 2М55 можно знакомиться из содержания видеоматериала:

Возможные неисправности

Неисправности 2М55 выявляются при нажатии на кнопки управления. Самыми распространенными являются (причины):

- отсутствие начала перемещений или включения механизмов при нажатии на клавиши (нет питания в электрической цепи);

- неправильный выбор скоростей и подач после преднабора (сбой регулировки);

- отсутствие вращения на шпинделе (низкое давление в гидросистеме);

- отключение подачи при сверлении, срабатывание предохранительного устройства (затупился инструмент, не правильно выбран режим резания).

С остальными возможными неисправностями можно ознакомиться в инструкции по эксплуатации радиально-сверлильного станка.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

4 Магнитный сверлильный станок – настольный и мобильный

Сейчас большую популярность обретает магнитный сверлильный станок – компактный агрегат, который ставят и крепят на верстак (горизонтально-сверлильные станки) либо на обрабатываемую конструкцию или непосредственно на деталь (вертикальный) посредством специальной магнитной подошвы. Такой магнитный сверлильный станок используется для выполнения глубоких и больших по диаметру отверстий в строительном оборудовании, в крупногабаритной производственной технике и машинах, в стальных и металлических конструкциях.

Современный магнитный сверлильный станок можно подвезти к большой конструкции, которую нецелесообразно или же нереально передвинуть, и выполнить с его помощью все запланированные операции обработки. По сути, данные установки не имеют альтернативы в тех случаях, когда сверление производится не в цехах, а в полевых условиях. Так, например, магнитный сверлильный станок незаменим для: судостроительных компаний; при прокладке различных трубопроводов и других сетей; при возведении мостов и иных масштабных конструкций.

Магнитный сверлильный станок крепится к металлическим парамагнитным поверхностям девяти и более миллиметров толщиной, иначе он держаться не будет. При малой толщине допускается подкладывать под заготовку лист стали. Так как станок с магнитной подошвой – это современное оборудование, по большому счету даже инновационное, оно имеет электронные управляющие комплексы, которые автоматизируют выполнение работ и не дают дорогой установке выходить из строя из-за небрежности рабочего.

Магнитный сверлильный станок описывается следующими важными показателями:

- сила (прижимная) магнита: в некоторых агрегатах она достигает величины в 26 тысяч ньютон;

- скорость шпинделя: магнитный сверлильный станок способен просверлить без риска поломки очень крупные отверстия (до нескольких десятков сантиметров), так как он оснащается понижающим обороты редуктором;

- мощность: чем она выше, тем больше у агрегата производительность, понятно, что маломощный мини-сверлильный станок имеет малую производительность, а оборудование с мощностью порядка 1800 Вт способно осуществить почти любую операцию.

Известными производителями вертикально- и горизонтально-сверлильных станков с магнитной подошвой являются фирмы Энкор, Proma, Metabo, DeWalt.

Расположение составных частей радиально-сверлильного станка 2Н55

Спецификация составных частей сверлильного станка 2Н55

- Плита, цоколь, колонна — 11 (номер узла)

- Охлаждение — 12

- Рукав и зажим — 21

- Механизм подъема сверлильной головки — 31

- Механизм гидрозажима — 32

Спецификация составных частей сверлильной головки СГ-50Н, СГ-350Н

- Фрикционная муфта — 15

- Коробка скоростей — 16

- Коробка подач — 17

- Вал червяка — 25

- Механизм включения подач — 26

- Зажим сверлильной головки — 36

- Противовес — 37

- Гидропреселектор — 45

- Привод гидропреселектора — 46

- Гидрооборудование — 47

- Управление фрикционной муфтой — 48

- Управление набором скоростей и подач — 49

- Шпиндель —

- Электрооборудование — 93

- Электропульт — 95

- Электрошкаф — 96

- Вводная панель — 97

Общая компоновка станка 2н55

Основанием станка является фундаментная плита, на которой неподвижно закреплен цоколь. В цоколе на подшипниках монтируется вращающаяся колонна, выполненная из стальной трубы. Рукав станка со сверлильной головкой размещен на колонне и перемещается по ней с помощью механизма подъема, смонтированного в корпусе на верхнем торце колонны. В этом же корпусе расположено гидромеханическое устройство для зажима колонны и токоподводящее устройство для питания поворотных и подвижных частей станка. Механизм подъема связан с рукавом ходовым винтом.

Сверлильная головка выполнена в виде отдельного силового агрегата и заключает в себе узлы: коробки скоростей и подач, механизм подачи, шпиндель с противовесом и др. Она перемещается вручную по направляющим рукава. В нужном положении головка фиксируется установленным на ней механизмом зажима.

В фундаментной плите выполнен бак и насосная установка для подачи охлаждающей жидкости к инструменту. На плите устанавливается стол для обработки на нем деталей небольшого размера.

Все органы управления станка сосредоточены на сверлильной головке. На панели цоколя размещены кнопки вводного выключателя, подключающего, станок к внешней электросети, и кнопки управления насосом охлаждения. Для освещения рабочей зоны в нижней части сверлильной головки, за шпинделем, установлена люминесцентная лампа.

Электроаппаратура смонтирована в нише, которая расположена с обратной стороны рукава.

Оглавление

Радиально-сверлильный станок 2М55 получил широкое применение не только в ремонтных цехах, а и в крупносерийном производстве. На станке можно выполнять следующие виды работ:

- Сверление;

- Рассверливание;

- Зенкерование;

- Развертывание;

- Нарезку резьбы метчиком

С применением приспособления и специального инструмента, на станке возможно выполнять работы, характерные расточным станкам

Устройство радиально-сверлильного станка 2М55

- Плита

- Цоколь

- Система охлаждения

- Токосъемник

- Рукав

- Механизм подъема

- Механизм зажима рукава

- Редуктор

- Гидростанция

- Зажим

- Сверлильная головка

- Муфта фрикционная

- Коробка скоростей станка

- Коробка подач станка

- Червячный вал

- Механизм подач станка

- Ручное перемещения сверлильной головки

- Зажим сверлильной головки

- Гидропреселектор

- Привод гидропреселектора

- Гидравлическая панель

- Командоконтролер

- Шпиндельная бабка

- Противовес

- Насос

- Главный цилиндр

- Гидрокоммуникация

- Система смазки

- Электрооборудование для колонны

- Электрооборудование для рукава

- Электрооборудование для головки

Органы управления радиально-сверлильного станка 2М55

- Выключатель электронасоса охлаждения

- Вводной выключатель из каталога ABB;

- Ускоренный подвод шпиндельной бабки и включения механической подачи

- Включение упора для настройки необходимой глубины сверления

- Блокировка механизма подачи при нарезании резьбы

- Отжим сверлильной головки

- Отжим колонны и головки

- Зажим колонны и головки

- Соединение лимба с механизмом подачи станка

- Точная настройки лимба на необходимую глубину сверления

- Указатель нагрузки

- Рукоятка натяжения пружин противовеса

- Сигнальная лампа

- Управления подъемом рукава

- Отключения шпиндельной бабки от коробки скоростей

- Рукоятка предварительного набора скоростей

- Пуск главного двигателя

- Управление опусканием рукава и остановкой рукава при подъеме

- Рукоятка предварительного набора подач

- Кнопка «Общин стоп»

- Управление пусковой реверсивной муфтой

- Выключатель освещения

- Рукоятка включения механической подачи

- Маховик топкой ручной подачи шпинделя

- Край включения охлаждающей жидкости

- Маховик перемещения сверлильной головки

Плита, цоколь и колона радиально-сверлильного станка

Фундаментная плита 1 – жесткая отливка, усиленная ребрами в продольных и поперечных направлениях. На поверхности плиты расположены Т-образные пазы, служащие для крепления стола, заготовок или специального приспособления.

На плите неподвижно крепится цоколь 5 , в котором на подшипниках 3 и 10 установлена колона 6. Колона является наиболее нагруженной деталью станки, поэтому выполнена из стальной трубы и имеет закаленную с маленькой шероховатостью рабочую поверхность, по который перемещается рукав.

Подшипник 3 установлен на конической шейке фланца 2 и затягивается гайкой 4

Для зажима колонны служит конусное кольцо 11, прочно посаженное на трубку. При затягивании винтовой пары 8, конусное кольцо перемещается с колонной вниз относительно стойки 9, плотно прижимаясь к конусному гнезду цоколя. Таким образом, происходит зажим колоны.

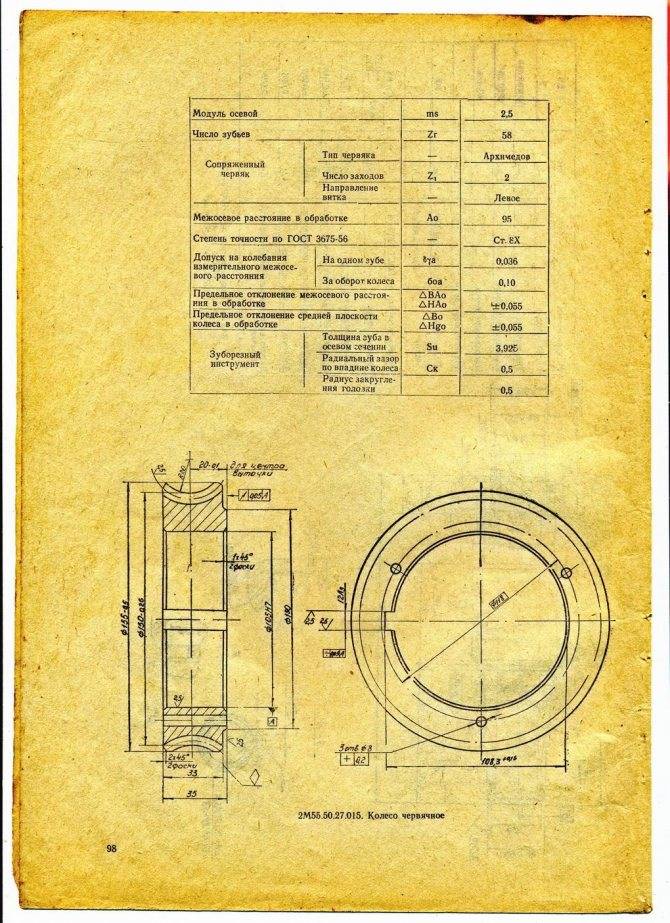

Коробка скоростей сверлильного станка 2М55

Коробка скоростей сверлильного станка предназначена для обеспечения частоты вращения шпинделя и располагается между фрикционной муфтой и шпиндельной бабкой.

С верхней муфтой коробка скоростей соединяется при помощи блок шестерен 3 и 4. С нижней муфтой – шестерней 29, закрепленной на валу 2, через паразитную шестерню 28.

При работе верхней муфты обеспечивается крутящий момент шпинделя по часовой стрелке. Нижней муфты – против часовой стрелки.

Опоры валок 2, 3, 4 и 5 устанавливаются в корпусе сверлильной головки 30. Осевое положение опор фиксируется при помощи стопорных колец.

Вал 5- полая чугунная гильза с внутренним шлицевым отверстием, которые входит в зацепление с хвостовиком шпинделя.

Коробка подач сверлильного станка 2М55

Коробка подач сверлильного станка установлена между шпиндельной бабкой и механизмом подачи. Получает крутящий момент от шпинделя через шестерню 1 и шлицевое отверстие, в котором проходит вал 7.

Шест ступеней подач обеспечиваются за счет шестерни-двойчатки 4. Расположенной на валу 7.Еще шесть ступеней подачи обеспечиваются при перемещении шестерни 3 в нижнее положение.

Паспорт радиально-сверлильного станка 2М55 можно скачать здесь

голоса

Рейтинг статьи

Технические характеристики

- Диаметр сверления в стали 45 по ГОСТ 1050-38 , мм 32

- Диаметр сверления в чугуне СЧ по ГОСТ 1412-89, мм 40

- Расстояние от оси шпинделя до направляющей колонны (вылет), мм 1000

- Масса 2Л53У инструмента, кг, max 5

- Перемещение шпинделя, мм max 325

- Перемещение сверлильной головки по рукаву, мм, max 710

- Max вертикальное перемещение рукава по колонне, мм 6251

- Угол max поворота рукава вокруг оси колонны, град. 330

- Пределы частоты вращения шпинделя, мин-1 35,5 — 1400

- Число ступеней вращения шпинделя 8

- Число ступеней рабочих подач 6

- Габаритные размеры, мм ДхШхВ, мм 2500x1070x2840

- Вес, кг 3500

Облегченный радиально-сверлильный станок 2Л53У используется при единичном, мелкосерийном и серийном производстве. Оборудование активно применяют на небольших заготовительных предприятиях, цехах и заводах. Механизм способен выполнять такие технологические операции, как:

- зенкование;

- сверление;

- рассверливание;

- нарезание резьбы;

- развертывания;

- подрезка плоскостей резцом.

Перед тем, как приобретать станок 2Л53У, стоит подготовить бетонную основу под установку оборудования. Высота слоя должна быть не менее 40 см.

Основные части и узлы станка:

- чугунный рабочий стол, обладающий поворотной конструкцией, который может проворачиваться вокруг оси на +90 и -80 градусов вручную;

- система подачи охлаждающей жидкости (СОЖ);

- устройство переключения подач;

- сверлильная головка, в корпусе которой, имеется коробка скоростей и коробка подач, устройство для переключения подачи и органы управления;

- электрооборудование, проводка и электрошкаф;

- бочка на которой крепится поворотный стол, осуществляющий движение по вертикали и вокруг колонны на 360 градусов;

- элементы управления;

- механизм перемещения и зажима сверлильной головки.

- рукав, на котором находится механизм сверлильной головки;

- фундаментная плита, на которой расположена вертикальная чугунная колонна.

Чтобы предотвратить обрыв электропроводов, поворот рукава относительно колонны притеснен жесткими упорами. Передвижение бочки по колонне возможно за счет надежного соединения винта с кронштейном. Для предотвращения перегрева рабочего инструмента и быстрого износа оснастки, в конструкцию 2Л53У вмонтирована СОЖ, которая подает жидкость с помощью насоса охлаждения.

Чтобы переключить скорость и подачу, оператору необходимо воздействовать на рукоятку, которая находится справа на сверлильной головке. Предохранительная муфта расположена таким образом, что специалист может без демонтажа узлов произвести нужную регулировку.

Промышленное станочное устройство 2Л53У оборудовано тремя электродвигателями, а именно:

- для подачи охладительной жидкости в рабочую зону – 0,125 кВт;

- привод стола – 0,56 кВт;

- привод шпинделя – 2,2 кВт.

Станок 2Л53У надежно защищен от перегрузок и коротких замыканий с помощью предохранителя и теплового реле. Самовольное передвижение стола не допускается блокированной рукояткой отжима и конечным выключателем. Помимо этого, имеется специальное устройство торможения, которое управляется электромагнитом. Чтобы сработал пружинный тормоз, следует установить рукоятку в нейтральное положение, что приводит к автоматическому отключению электромагнита. Срабатывание тормозной системы в автоматическом режиме также происходит при умышленных или случайных отключениях электросети.

Радиально-сверлильный станок 2Л53У позволяет оператору выполнять обработку разного уровня сложности. Это возможно за счет широкого диапазона чисел оборотов и подач шпинделя. Большим преимуществом является то, что специалист, работая за станком, прилагает минимум физических усилий при меньших радиусах сверления, что позволяет увеличить эффективность рабочего процесса. Все виды технологических операций выполняются строго с международными стандартами качества.

Для усовершенствования механизма, в конструкцию монтируется:

- защитный экран для области сверления и резания;

- система воздушного охлаждения рабочей оснастки;

- поворотная или стандартная тумба.

Данная модель станка считается незаменимой, если на предприятии постоянно требуется обрабатывать металлические детали. Оборудование довольно простое в использовании и вполне может выступать самостоятельной производственной единицей.

голоса

Рейтинг статьи

Особенности и технические характеристики устройства

Станки радиально-сверлильного типа относятся к металлорежущему классу оборудования и предназначены, главным образом, для механической обработки самых разных деталей, как из стали, так и из цветных металлов.

Данный настольный агрегат относится к оборудованию второго класса по принятой классификации всего металлорежущего оборудования.

Среди основных характеристик популярных моделей 2м55, 2к52, 2а554, ас2532, а также 2н55 и 2532л можно отметить возможность выполнять сверление под различными углами.

Видео:

Оборудование данного класса преимущественно используется при черновой, получистовой, а также чистовой обработке самого разного вида поверхностей, его характеристики соответствуют данному виду работ.

ВАЖНО ЗНАТЬ: Применение мини фрезерных станков по металлу

Настольный станок 2к52 и другие могут успешно работать как с цилиндрическими и коническими, так и с торцевыми и резьбовыми типами поверхностей различных видов металлов.

Основными рабочими инструментами оборудования данного класса являются сверла, зенкера, развертки, а также самые разные метчики.

Кроме этого, при выполнении специфических видов обработки может дополнительно использоваться и специальный инструмент.

Станки 2м55, 2к52, 2а554, ас2532, а также 2н55 и 2532л имеют отличительную особенность, которая заключается в том, что они, главным образом, предназначены для проведения обработки внутренних цилиндрических, а также конических поверхностей в тех деталях, которые имеют достаточно крупные размеры и неправильные формы.

Ремонт заготовок на станках радиально-сверлильного класса осуществляется максимально удобным способом.

Деталь, перед выполнением сверления, жестко раскрепляется на рабочем столе в специальном креплении.

При этом режущий инструмент плавно перемещается относительно плоскости самой обрабатываемой заготовки.

Настольный станок данного типа, вне зависимости от своей модели, имеет высокие характеристики по мощности, что дает возможность проводить обработку, в том числе и стальных поверхностей.

За счет своих функциональных возможностей, оборудование этого класса нашло широкое применение на самых разных типах производства, в том числе автомобилестроении и самолетостроении.

Горизонтальный сверлильно-расточной станок

Данная категория станков относится к универсальным моделям. Особенность таких станков в том, что они имеют как минимум одну ось свободы. Основной рабочей поверхностью для такой универсальной модели является стол, на который крепят обрабатываемые детали или заготовки. По общим правилам такие станки используются для единичного и серийного производства. Принцип работы этого устройства допускает автоматизацию, а также универсальность модели в плане многообразия вариантов заготовок. Тут стоит отметить, что горизонтально-сверлильные станки расточного типа, то функциональность их шпинделя, а также рабочего стола ограничены.

| Название станка | Ход ось X | Ход, ось Y | Ход, ось Z | Размер стола | Макс. Ø сверления |

| BO 90 CNC – Горизонтальный сверлильно-фрезерный центр с ЧПУ | 700 мм | 510 мм | 800 мм | 630×630 мм | 30 мм |

| BO 110 с ЧПУ – Горизонтальный сверлильный центр | 1200 мм | 900 мм | 550 мм | 1320х1010 мм | 50 мм |

| BO 130 с ЧПУ – Сверлильно-фрезерный обрабатывающий центр с ЧПУ | 1500 мм | 1140 мм | 1000 мм | 1000х1350 мм | 50 мм |

| BO F 110 – Горизонтальный фрезерно-расточный станок с ЧПУ | 1500 мм | 1500 мм | 1100 мм | 1250х1400 мм | 110 мм |

| Название станка | Ход ось X | Ход, ось Y | Ход, ось Z | Размер стола | Макс. Ø сверления |

| BO 110 – Горизонтальный фрезерно-расточной станок | 900 мм | 900 мм | 600 мм | 1100×960 мм | 50 мм |

| BO 130 – Горизонтальный сверлильно-фрезерный станок | 2000 мм | 1800 мм | 900 мм | 1600×1800 мм | 60 мм |

Одними из самых распространенных на сегодняшний день сверлильных станков являются станки с горизонтальным расположением шпинделя, на котором крепится рабочий инструмент. При помощи станков данного типа можно высверливать сквозные или глухие отверстия, обрабатывать уже существующие отверстия и так далее.

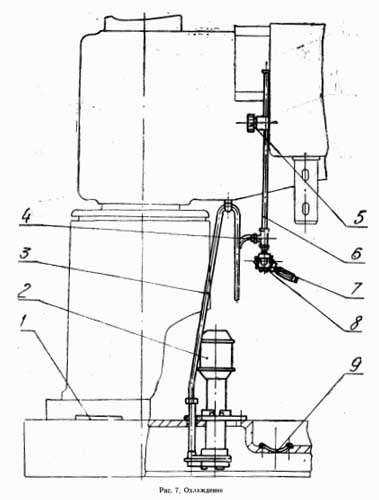

Система охлаждения

В пустоты плиты размещена емкость для СОЖ. Охлаждающая жидкость подается в территорию резания, к наконечнику, насосом по шлангу. В зависимости от габаритов детали можно делать управление высоты наконечника.

В 2М55 кол-во СОЖ заливают в зависимости от продуктивности насоса. Его продуктивность 22 л/мин.

Горбыль используем отходы производства с пользой виды, получение, применение, расчет параметров

Система охлаждения станка

Список компонентов системы охлаждения:

- крышка закрывающая емкость -1;

- насос в сборе – 2;

- шланг – 3;

- тройник – 4;

- регулятор опускания – 5;

- штанга – 6;

- наконечник – 7;

- шарнирное соединение – 8;

- сетка – 9.