Хранение

Согласно ГОСТу ISO 2230-2013, хранят вулканизированную пористую резину, а также произведённые из неё изделия в недеформированном состоянии с минимальным количеством опудривающего вещества, исключая прямой контакт с металлом (необходима защита слоем бумаги) и жидкими/полужидкими веществами (бензином, кислотой, чистящими и дезинфицирующими жидкостями).

Огромное значение уделяется следующим факторам:

- Температура. Температура хранения изделий, выполненных из вспененной резины, не должна превышать 25℃. Если было допущено снижение температуры ниже 15℃, изделия перед эксплуатацией обязательно необходимо прогреть по всему объёму до 30℃. Это поможет не допустить их повреждения и деформации.

- Свет и тепло. Непосредственное место хранения должно быть надёжно защищено от прямого солнечного света или имеющего высокую ультрафиолетовую активность искусственного света. Необходимо следить за тем, чтобы оно было заметно удалено и от автономных источников тепла.

- Влажность. Влажность допустима не более 70%, главное – следить, чтобы на поверхностях резиновых изделий не образовывался конденсат. Точка росы в каждом конкретном случае высчитывается индивидуально – варьируется она от 0℃ до 16℃.

- Излучения. Кроме того, обязательным условием хранения пенистой резины и изделий из неё выступает изоляция от источников ионизирующего излучения, от оборудования, генерирующего озон.

Варианты исполнения губчатой резины

Пористую вспененную резину выпускают в нескольких вариантах.

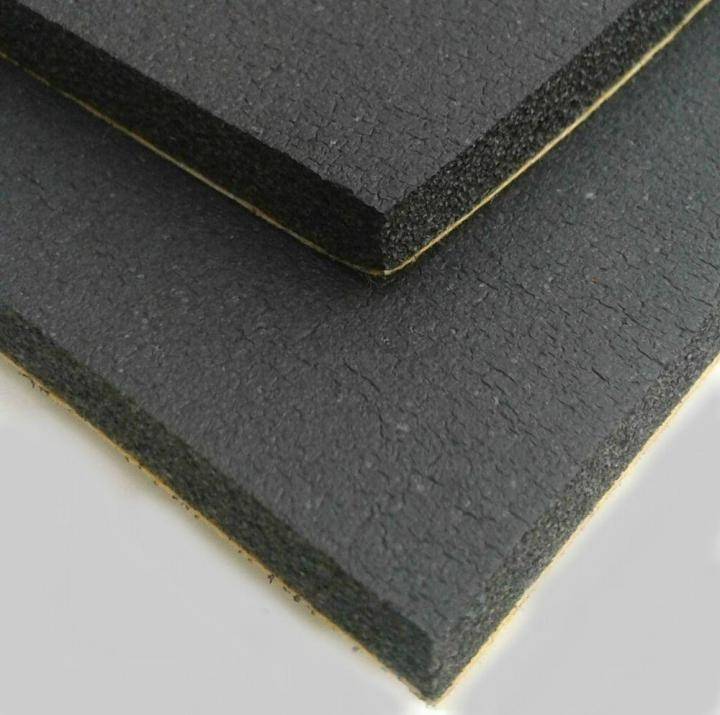

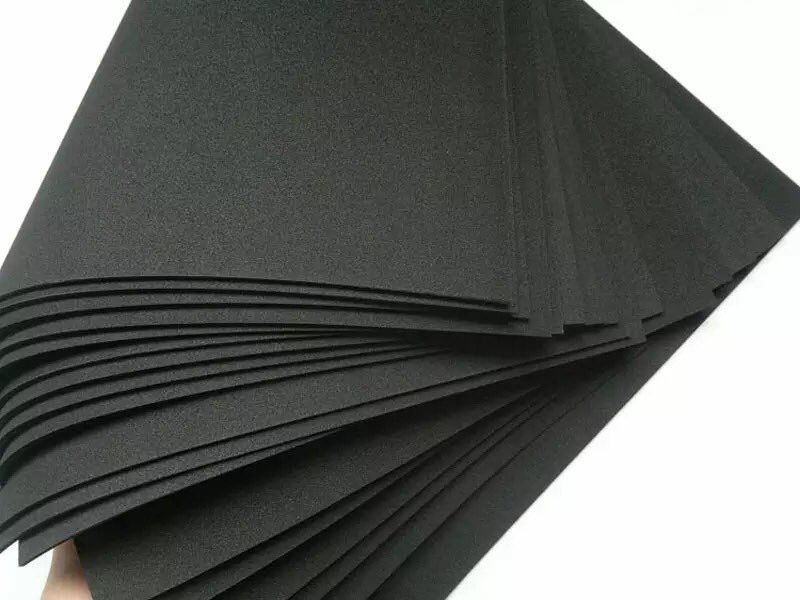

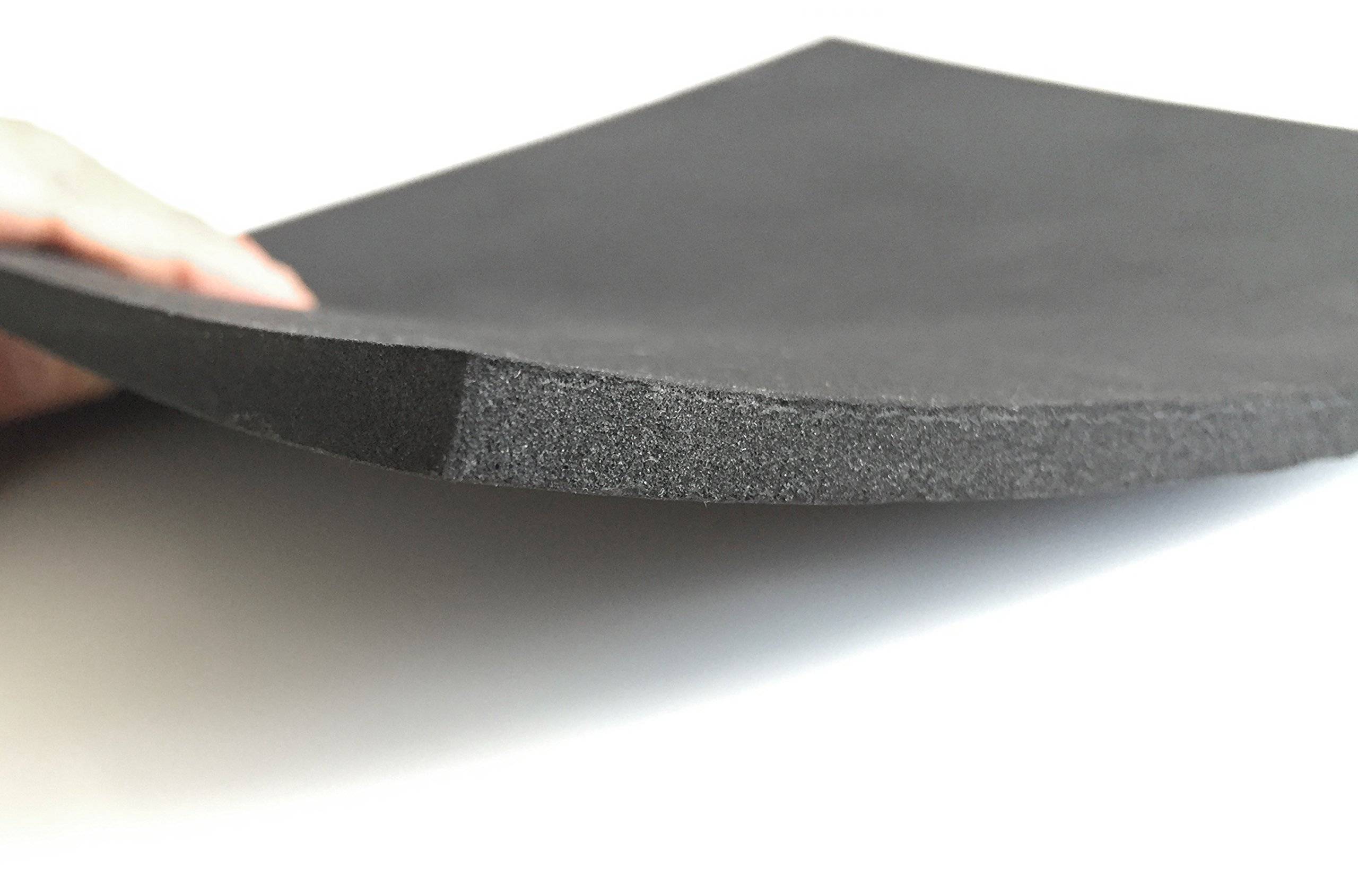

Листовой

С помощью специальных пресс-форм вспененный материал превращают в листы прямоугольной или квадратной формы.

С помощью специальных пресс-форм вспененный материал превращают в листы прямоугольной или квадратной формы.

Размер вспененной листовой резины в среднем равен 650 на 650 мм.

Толщина у листов очень разная – от 5 до 45 мм.

Их применяют в качестве прокладок и утеплителей.

Цена такого материала — от 250 рублей за кг.

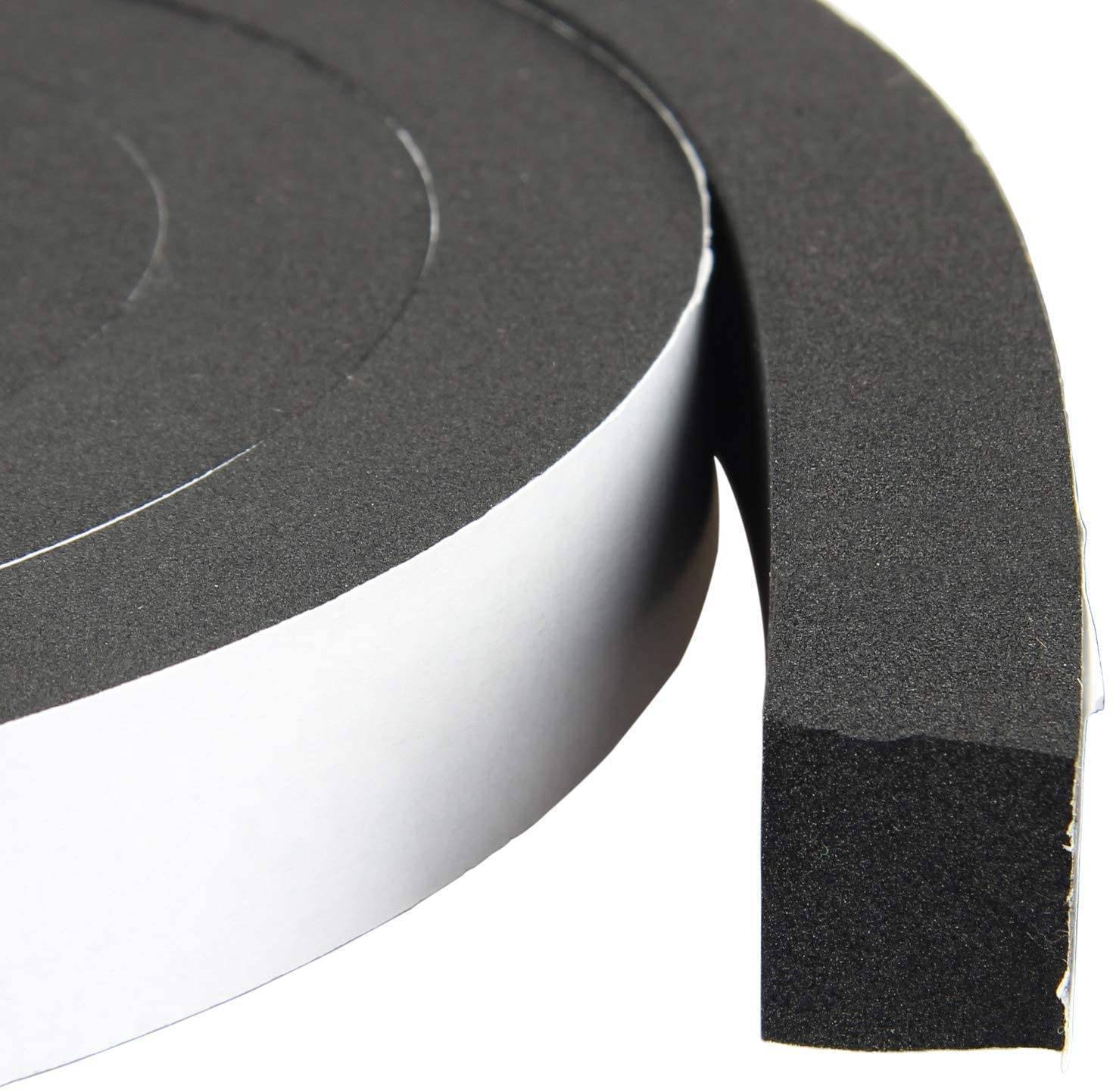

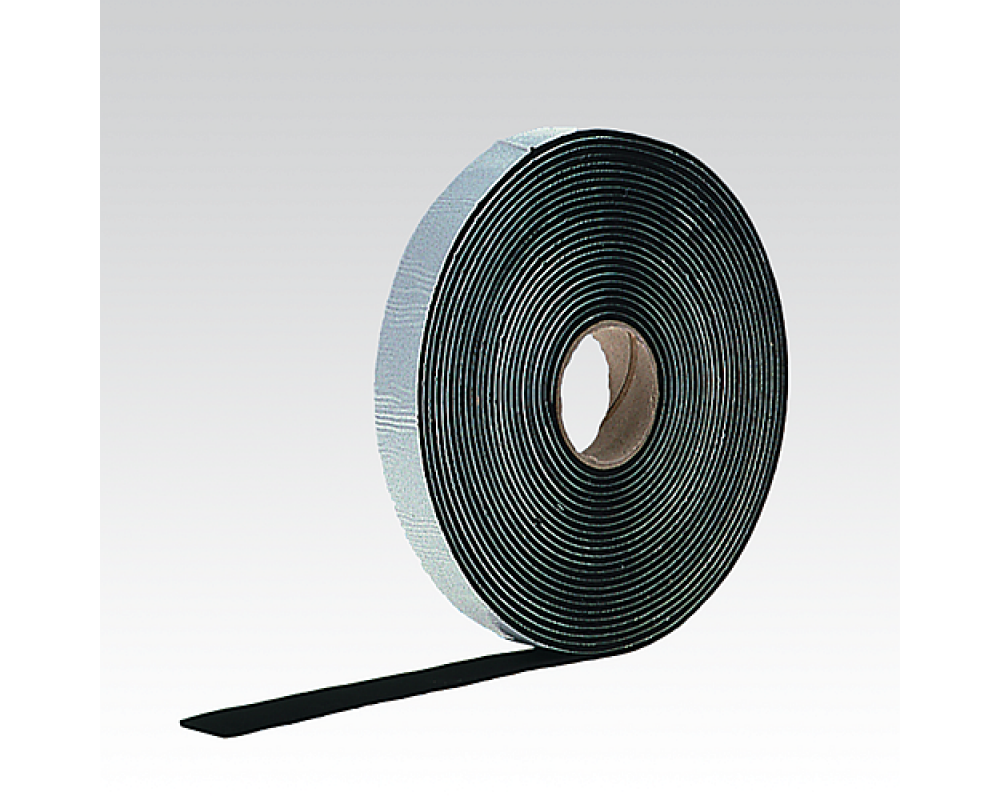

Ленточный и рулонный

Из пористой резины в виде рулонов и лент обычно изготавливают самоклеящиеся утеплители для дверей и окон, которые легко соединять с поверхностью без посторонней помощи.

Для этого просто достаточно снять защитную пленку с той стороны материала, на который нанесено клеящее вещество. Прослужить такая лента в состоянии несколько лет.

Цена обычной рулонной резины — от 120 рублей за кг.

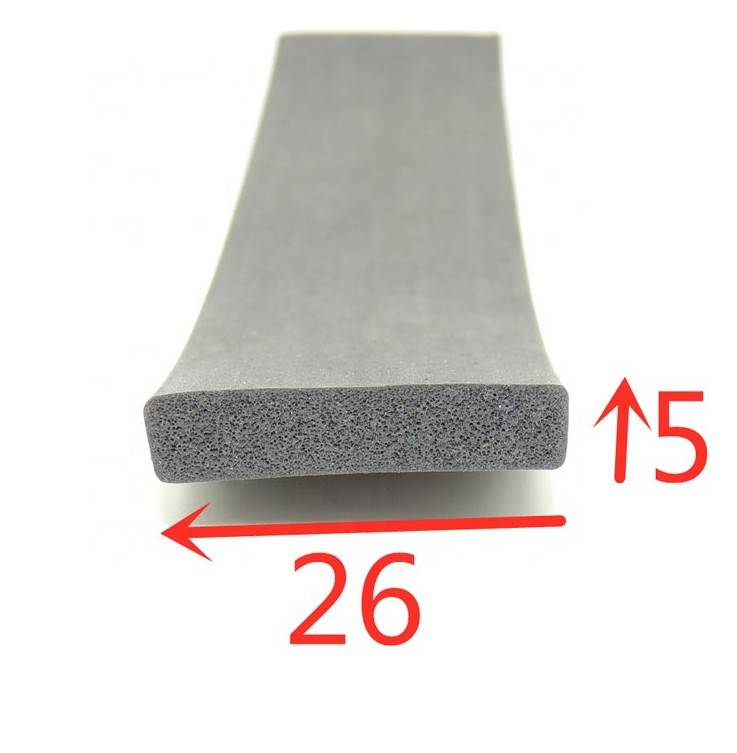

Шнуровой

Вспененные шнуры используют в качестве теплоизоляторов и уплотнителей в самых разных сферах. Часто их делают из силикона.

Цена такого изделия начинается в среднем от 70 рублей за метр.

Примеры изделий из пористой резины, используемых в автомобилестроении

Одним из видов изделий, активно применяемых в сфере автомобилестроения, является самоклеющийся шнур на основе пористой резины. Он отличается эластичностью, прочностью и простотой монтажа. Кроме того, шнур способен выдерживать большие нагрузки без деформации, он имеет устойчивость к воздействию химических веществ, выдерживает перепады температур. Его главным предназначением является герметизация и уплотнение автомобильных дверей и окон. Также в некоторых случаях уплотнители служат для предотвращения утечки газов, горючего, масел и других жидкостей. Помимо этого, они снижают большие фрикционные нагрузки деталей и обеспечивают хорошую герметичность. Уплотнители из пористой резины активно используют а автомобильной промышленности благодаря их износостойкости, низкому коэффициенту истирания, высокой сопротивляемости поперечным нагрузкам и др.

Виды листовых резиновых пластин

Основополагающим документом для производителей листовой резины является ГОСТ 7338 –90. Этот документ действует в отношении резиновых пластин, которые предназначены для производства деталей, применяемых для уплотнения неподвижных соединений, предотвращающих трения между поверхностями деталей выполненных из металла. Кроме этого, детали, выполненные из резины этого типа должны воспринимать ударные нагрузки, которые могут возникать в машинах и механизмах, работающих в разных отраслях промышленности и строительства. В этом же документы определены типы резин и условия работы, для которых они предназначены. Так, маслостойкая резина имеет три степени твердости, и может работать при температуре от – 40, до +90 градусов Цельсия. Она должна сохранять работоспособность в средах, содержащих жиры, масла, эмульсии, инертные газы и пар.

ГОСТ определяет, что в зависимости от сферы применения и условия работы, выпускают три основных типа резины технической листовой.

Резина листовая маслобензостойкая

Резина листовая маслобензостойкая

Резина листовая маслостойкая

Резина листовая маслостойкая

Тепломорозокислотошелочестойкая листовая резина

Тепломорозокислотошелочестойкая листовая резина

- тепломорозокислотошелочестойкая (ТМКЩ);

- маслостойкая МС;

- маслобензостойкая МБС.

Пластина резиновая ТМКЩ сохраняет работоспособность в таких средах, как – водная, кислотная, щелочная и газовая. Ее допускается эксплуатировать, в зависимости от степени твердости от – 45 до +90 градусов Цельсия.

Маслобензостойкая (МБС) листовая резина может работать в масляной или в среде, в которой присутствуют углеводородные топлива. Диапазон рабочих температур составляет от -30 до +80 градусов Цельсия.

В форме листов производят еще несколько видов резины:

- вакуумная;

- силиконовая;

- губчатая.

Техпластина листовая губчатая

Техпластина листовая губчатая

Силиконовая резина листовая Техпластина листовая вакуумная

Силиконовая резина листовая Техпластина листовая вакуумная

Белая вакуумная резина марки 7889 отличается следующими параметрами – она невосприимчива к воздействию высокого давления и температуры, обладают высокой упругостью и одновременно она с успехом сопротивляется сжатию. Резина ваккумная, кроме листового исполнения может поставляться потребителю в виде рукавов, шнуров и пр. К вакуумной относят и цветную резину листовую вулканизованную. Кстати, разные цвета не несут никакой смысловой нагрузки. Такую резину производят исключительно из эстетических соображений. Силиконовая листовая резина – это материал, который производят, используя высокомолекулярные веществ, в которые входят кремний и некоторые органические вещества. По внешнему виду она неотличима от той, которую производят из обычного каучука. Но ее химическая формула позволяет ей работать в температурном диапазоне от -50 до +480 градусов Цельсия. Если температура среды не более +100 градусов, то можно сказать, что детали из этого сорта резины будут работать вечно. Кстати, работа в таких экстремальных условиях длительное время не отражается на ее эксплуатационных мастерских.

Губчатая (пористая) резина – по сути, это вспененный каучук, который может быть отформован в листы и пр. Промышленность выпускает несколько марок этой продукции, которые отличаются друг от друга плотностью и областями применения. Кстати, нередко пористую резину используют для творчества.

Пищевую листовую резину производят, руководствуясь требованиями ГОСТ 17133-83. Изделия из этого материала применяют для изготовления уплотнений, которые контактируют с пищевыми веществами. Техническая пластина может быть поставлена заказчику в виде пластин определенного размера или в виде рулонов.

Виды пористой резины

Технологические возможности химических предприятий позволяют выпускать широкую гамму изделий, в основе которых лежит пористый материал. Ниже приведен краткий список выпускаемой продукции на основе ячеистой губчатой резины.

- пористая резина самоклеящаяся;

- листовая;

- резина микропористая 10мм;

- неопреновое полотно (cr 160).

Пористая резина самоклеящаяся Самоклеящаяся пористая резина применяется на работах, связанных с обеспечением звукоизоляции, при сооружении систем вентиляции и кондиционирования. Эту продукцию выпускают в виде рулонов. С одной стороны, на поверхность нанесен специальный клеящий состав, закрытый или фольгой, или бумагой со специальной пропиткой.

Пористая резина листовая

Листовая резина представляет собой множество связанных между собой ячеек. Причем количество этих ячеек составляет до одного миллиона в кубическом сантиметре. Для удобства применения листовую резину производят в виде пластин определенного размера и толщины.

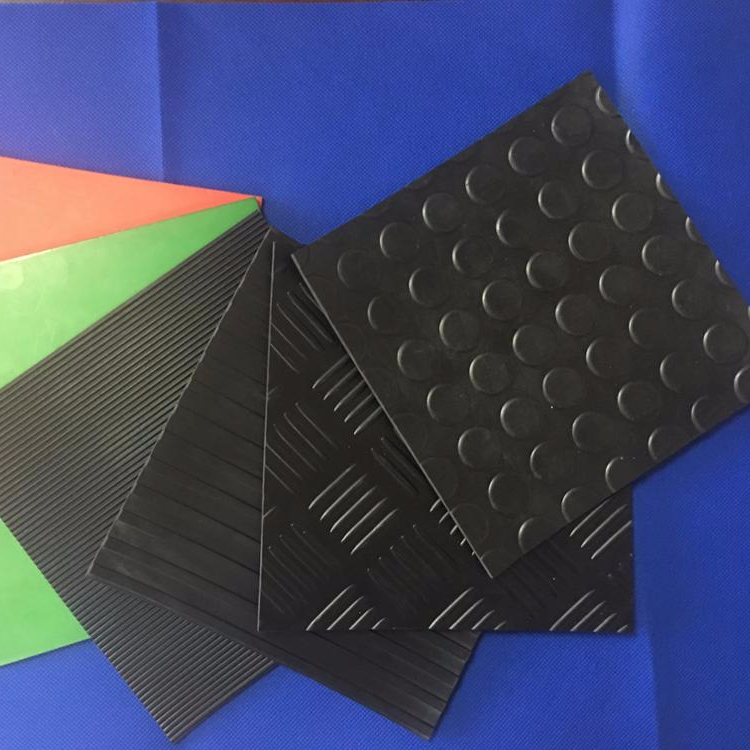

Резина микропористая 10 мм

Резина микропористая нашла свое применение в производстве и ремонте обуви. В частности, из нее производят подошву. Ее использование в этом качестве продляет срок службы в несколько раз. Резину этого типа выпускают в листах толщиной от 2,5 до 10 мм. На ее поверхности может быть выполнено рифление в разной форме. Такое решение увеличивает ходовые свойства обуви.

Изготовление пористой резины

Пористая резина может быть сделана из природного каучука с добавкой некоторых остальных веществ. Он при этом обязан отвечать нескольким требованиям:

- Каучук должен владеть нужной пластичностью.

- Скорости работы вулканизатора и вспенивания начального сырья обязаны быть соизмеримы.

- Проводимость тепла каучука должна быть сравнима с температурой вулканизации.

- В момент закипания (вспенивания) давление в середине смеси должно быть больше внешнее.

Изготовление пористой резины

Для получения настоящего продукта смеси каучука и серы недостаточно. С целью улучшения показателей и увеличить практичное назначение нужно внесение ряда добавок. Элементы, которые вносят в смесь, влияют не только на химические, но и на физические параметры готового изделия.

Выбор сырья для изготовления пористой резины зависит от того, какую резину нужно сделать, к примеру, для обычной пористой резины широкого использования, вполне, подходит обычный каучук. Для изделия, какое будет использоваться в трудных термических условиях, используют этиленпропиленовый каучук.

Ускорители и активаторы

Используя, вспененный метод изготовления резины, в смесь добавляют подобные вещества, как ускорители. При совместном применении ускорителей и серы происходит уменьшение времени вулканизации и в то же время с этим происходит улучшение параметров готового продукта. Во время изготовления пористой резины используют ускорители 2-ух типов – органические и неорганические. Органические, по собственной природе, более энергичны и результат от их применения более виден.

Каландрование

Как только сделана смесь, в которой каучук перемешан с элементами, он должен пройти обработку, прежде чем его отправить на прессовую вулканизацию. Для этого можно использовать данное оборудование, как каландр. Так, называют механизм, предназначенного для раскатывания смеси в листы заданного размера. Конструктивно стандартной каландр собой представляет трехвалковую машину. Один вал размещен сверху. На валы подают пар и воду. Аналогичным образом, выполняется надзор за температурой. Она определяет качество грядущего изделия — с ровной поверхностью и одинаковой толщины.

Еще одна машина, какую применяют на подготовительной обработке смеси – экструдер. При помощи шнекового механизма приготовленная смесь подается экструзивную головку, в которой поставлен формующий инструмент. Аналогичным образом, смеси придают форму грядущего изделия.

В результате проведения данной подготовки, отформованная смесь подается на вулканизационную установку. Вулканизирование может быть проведена всевозможными вариантами, порой, приближенно она напоминает процесс литья под давлением.

Изделие считается готовым после прохождения вулканизации и проверки работниками ОТК.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Сотрудничество с ОДО «Ирбис-АРТИ»

Наша компания осуществляет поставки пористой резины высокого качества, соответствующей нормам ГОСТ. Пористая резина предназначается для применения в промышленной, строительной, технической отраслях. Рекомендуется эксплуатировать материал в условиях тропической и умеренной климатических зон. Допускается использование резины в условиях холодного климата при создании определенных условий.

Наши консультанты познакомят со спецификой материала, расскажут о вариантах сотрудничества с нашей компанией. Мы готовы предоставить справочную информацию по вопросам изготовления и эксплуатации пористой резины.

Микропористая резина EPDM 1×2 м, 2 мм, Франция

Микропористая резина ЕPDM (марка ERK) производство Франция. Пористая резина – это эластичный материал, который подразделяется на несколько типов в зависимости от основы пор (замкнутые, сообщающиеся и смешанные).. Свойства пористой резины зависят от того какими свойствами обладает полимерная основа, а так же от плотности, состава и структуры пор. EPDM (основа – этиленпропиленовый каучук). Размер пор изменятся от приблизительно 0,4 мкм, такая резина называется микропористой до 0,4 мм. Объем пор в общем составе резины, в зависимости от вида резины, может варьироваться от 20% до 80%. По сравнению с монолитной, пористая резина имеет ряд преимуществ. Так, она обладает повышенной упругостью, мягкостью, высокими амортизирующими, шумовиброизоляционными свойствами. Этот материал с равным успехом эксплуатируется как в тропическом климате, так и в умеренном. Резины EPDM и можно использовать даже в районах крайнего севера.

Пористую резину используют в изготовлении деталей служащих

- уплотнителями защищающими соединения от пыли,

- амортизаторами при ударе,

- для компенсации зазора.

- гидровиброшумоизоляции

Пористая резина используется

- при сборке в качестве уплотняющего материала;

- в машиностроении и приборостроении, самолетостроении, как амортизирующий и виброизолирующий материал.

- в качестве звукоизоляции на металлических листах и каркасах. – в упаковочной таре как противоударная прокладка.

- в изготовлении спинок для сидений.

- в производстве бытовой техники, как электроизоляционный материа

- в производстве топливных баков.

Производство пористой резины из каучука: Суть данного процесса в пластикации каучука и добавлении в него всех ингредиентов входящих в рецепт. Исключение составляют лишь порообразователи. Эти вещества вводятся в общую массу компонентов в последнюю очередь. Как правило, полученная смесь состоит из каучука на 80%. Пластичность этого компонента определяет качество пористой резины. Обычно производители стараются использовать натуральный каучук, поскольку если его заменить синтетическими каучуками, например, сополимерами бутодиена на основе нитрила акриловой кислоты или полимерами бутодиена дают в итоге низко прочные вулканизаторы. Чтоб этого не произошло в синтетические каучуки добавляется технический углерод. Порообразователи – это вещества, которые разлагаются при более низкой температуре, чем температура вулканизации и выделяют газы. Тип пористой резины зависит от типа порообразователя, а так же от количества парообразующих органических или неорганических веществ которое может составлять от 2 до 30%.В смесь ингредиентов порообразующие вещества добавляют при температуре 40-60 °С. После того, как порообразующие вещества добавлены, приступают к обработке полученной смеси на шприц машине или на коландре. Происходит это при более низком температурном режиме. Вулканизация проводится в условиях как постоянной, так и меняющихся температур. Высота температурного режима, а так же время процесса вулканизации зависит от толщины изделия, состава пористой резины, ускорителей и типа порообразующего вещества.Современные технологии позволяющие варьировать химический состав смеси, пластичность каучука и вулканизации, дают возможность получать пористую резину с различными характеристиками. Она может быть мягкой и твердой, с различным диаметром пор и пр. Вулканизация пены происходит в специальных формах, а после промывки пористую резину сушат и подвергают обработке.Пористая резина используется:

Резиновая смесь | EPDM-CR-SBR | |

ЦВЕТ | ЧЕРНЫЙ | |

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | ||

Наименование | Тестирующий метод | Результат |

СПЕЦИФИКАЦИИ | ASTM D 1056-00 | 2A2 |

SAE J-18 APR2002 | 2A2 | |

ASTM D 6576-00 | TYPE II A/B SOFT-MEDIUM | |

ПЛОТНОСТЬ | ASTM D 1056 | 102 +/- 38 kg/m³ |

СОПРОТИВЛЕНИЕ СЖАТИЮ ПРИ 25% СЖАТИЯ | ASTM D 1056 | 35 – 65 kPa |

СТЕПЕНЬ ТВЕРДОСТИ SHORE (00) | ASTM D 2240 | 50 +/- 5 |

СТАРЕНИЕ (7 ДНЕЙ ПРИ +70ºC) ИЗМЕНЕНИЯ В ОТКЛОНЕНИИ СЖАТИЯ | ASTM D 1056 | +/- 30% |

ПРЕДЕЛ ПРОЧНОСТИ (Die A) | ASTM D 412 | 689 kPa |

УДЛИНЕНИЕ (Die A) | ASTM D 412 | 125% |

TEAR STRENGTH (Die C) | ASTM D 624 | 1,7 kN/m |

ПОГЛОЩЕНИЕ ВОДЫ | ASTM D 1056 | < 5% |

НАБОР СЖАТИЯ | ASTM D 1056 (B2 or B3) | ≤ 35 |

СОПРОТИВЛЯЕМОСТЬ К ОЗОНУ | ASTM D 1171 | ОЦЕНКА “0” |

ТЕМПЕРАТУРНЫЙ ДИАПАЗОН ºC | НИЖНИЙ | -40 |

ВЕРХНИЙ | +93 | |

ВРЕМЕННЫЙ | +121 | |

ВОСПЛАМЕНЯЕМОСТЬ | FMVSS 302 | ТЕСТ ПРОШЕЛ |

UL94 HF-1 | ТЕСТ ПРОШЕЛ | |

СОПРОТИВЛЕНИЕ К СРЕДЕ | ВОЗДУХ И УЛЬТРАФИОЛЕТ | ТЕСТ ПРОШЕЛ |

МАСЛА | ТЕСТ НЕ ПРОШЕЛ | |

КИСЛОТЫ | ТЕСТ ПРОШЕЛ | |

РАЗМЕР ЛИСТА | 2000mm x 1000mm | |

ТОЛЩИНА | 2- 40 mm |

Полезные качества

Пористая резина:

- не теряет своих свойств под воздействием агрессивных химических веществ, масел и горючего;

- прочна, не разрывается даже при огромных нагрузках, мало деформируется и быстро «восстанавливается» после сильных точечных ударов;

- лучи солнца ее не портят, а кислород и вода (в том числе и соленая морская) не исстирают и не окисляют;

- такая резина – хороший гидроизолятор, коэффициент впитываемости воды у нее очень низок – всего около 2% от своего веса;

- не горит и не замерзает – выдерживает экстремально низкие (до -50) и сверхвысокие температуры (до +110);

- ее можно применять не только в районах, где преобладает умеренный или субтропический климат, но и в зонах с резко континентальным климатом;

- не портится в условиях вакуума, на нее практически не воздействует радиоактивное излучение;

- мягкость и эластичность вспененной резины защищают от травм, смягчают удары, поэтому ее используют в качестве обивочного материала в салонах авто- и авиатранспорта и вагонах поездов;

- ее легко мыть – можно обойтись простой водой, не использовать едкие щелочные вещества;

- материал хорошо поддается обработке, из него несложно изготавливать детали нужного размера и формы.

Ячеистая резина из вторсырья также:

- Очень прочная – ее можно применять на заводских складах и промышленных зонах.

- Эластичная и отлично сцепляется с самыми разными видами поверхностей – металлом, пластиком, керамикой. Такой материал используют на тротуарах, лестницах, пандусах, подножках транспорта и детских площадках.

- Не скользкая, очень быстро впитывает влагу и высыхает. Хорошо подходит для бассейнов, аквапарков, саун, пирсов и территорий около фонтанов.

Листы и рулоны 1000х2000 из пористой резины

Лучшая цена от дилера

Качество подтверждено паспортами завода изготовителя

В наличии на складе

Описание и технические характеристики пористой резины:

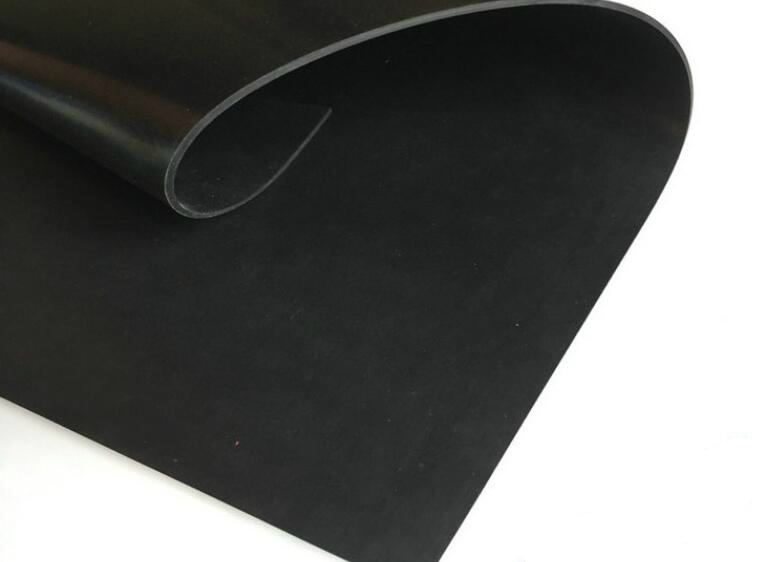

Резина по ТУ 38.105 867-90 представляет из себя достаточно мягкий на ощупь лист. Если мы говорим о прессовой резине по ТУ 38.105867-90 то на обоих поверхностях листа присутствует легкий, чуть заметный рисунок в виде небольших квадратов. Автоклавная резина абсолютно гладкая с обоих сторон. Внутри, при разрезе резинового листа, хорошо заметна пористая структура. Рулонная резина снаружи гладкая, похоже на автоклавную.

Климат где могут применяться листы из пористой резины:

Резиновые листы из пористой резины используются во всех климатических условиях. В умеренном , тропическом и при определенных условиях и холодном климатах.

Наиболее подходящие варианты использования и применения пластины :

- уплотнение соединений

- амортизация

- детали способом вырубки , за исключением дублированной пластины

Температура окружающей среды при использовании пористой пластины: – 45 + 70 С

Пористая пластина имеет группы :

- I группа автоклавная

- I группа прессовая

- II группа прессовая

Размеры и габариты пористой пластины :

Типы пластин из пористой резины: Вид пористых резин | Размер пористых пластин | Толщина, мм. | Кажущаяся плотность, кг/м³ | Рабочая среда | Температура , ºС | Гарантийный срок хранения, лет |

1 группа автоклавная ТУ 38 105867-90 | Не менее 200х200 | от 3 до 50 (свыше 12 в склеенном виде) | 150-550 | Воздух, пыль, брызги воды | от -45 до +70оС | 10 |

1 группа прессовая ТУ 38 105867-90 | В интервале 620-680х620-680 | от 5 до 50 (свыше 20 в склеенном виде) | 300-550 | Воздух, пыль, брызги воды | от -45 до +70оС | 6 |

2 группа прессовая ТУ 38 105867-90 | 500х700 | от 3 до 20 | 510-850 | Воздух, пыль, брызги воды | от -45 до +70оС | 10 |

Рулонная пластина | 1000х1000 1000х2000 | 5, 8, 10 | 300-550 | Воздух, пыль, брызги воды | от -45 до +70оС | 10 |

Прессовая пластина от 5 мм до 20 мм:

1 группа в интервалах 620-660 х 620-660 миллиметров

В бухте может быть пластина более маленького размера , что соответствует ТУ 38. 105 867-90 , она составляет менее 10%. Ее размер составляет 200х200 миллиметров.

2 группа : 500 х 700 миллиметров

Автоклавная пластина поставляется под заказ в течении 5-10 дней , размером не менее 200х200 миллиметров

Толщина пластины:

- I группа автоклавная: 3 – 50 миллиметров , толщина более 12 миллиметров – скленная

- I группа прессовая: 5 – 60 миллиметров ,толщина более 20 миллиметров – склееная

- II группа прессовая: 3 – 20 миллиметров

Бухты пористых пластин представляют из себя связку листов, перевязанных хб лентой, на которой закреплена бумажная бирка с техническими характеристиками и названием завода изготовителя. Ее масса составляет 3кг.

Завод, производящий пластину гарантирует ее хранение в зависимости от группы. Так первая группа автоклавной пластины гарантированно храниться до трех лет, первая группа прессовой пластины то же три года, а вот вторая группа пористой способна храниться до четырех лет.

Ориентировочный вес пластин из пористой резины (размером 0.69*0.69 метра): Толщина, мм. | Вес 1шт., кг. | Толщина, мм. | Вес 1шт., кг. | Толщина, мм. | Вес 1шт., кг. |

3мм | 1.0 | 8мм | 2.0 | 16мм | 3.9 |

4мм | 1.2 | 10мм | 2.4 | 20мм | 4.9 |

5мм | 1.4 | 12мм | 2.9 | 30мм | 7.4 |

6мм | 1.6 | 14мм | 3.4 | 40мм | 9.9 |

Техпластина пористая рулонная 1000 х 1000 и 1000 х 2000

Данный вид пористой пластины в отличии от листовой, описанной ранее поставляется из Китая.

Поставляется в основном три варианта толщины:5 мм, 8 мм, 10мм

Размеры рулонов :1000х1000 мм и 1000х2000 мм

Вес рулонов пористой пластины

Толщина | 1000х1000 мм | 1000х2000 мм |

5 мм | 4 кг | 8 кг |

8 мм | 6.3 кг | 12.6 кг |

10мм | 8 кг | 16 кг |

В компании ООО «МОСТ-52» Вы можете купить по выгодной цене от дилера завода различные виды резиновых пластин всевозможного размера , толщины и назначения : ТМКЩ-С, ТМКЩ-М, ТМКЩ-Т, МБС-С, МБС-М, МБС-Т, ПОРИСТЫЕ РЕЗИНОВЫЕ ПЛАСТИНЫ, ВАКУУМНЫЕ ПЛАСТИНЫ, ПЛАСТИНЫ РЕЗИНОВЫЕ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ПРОМЫШЛЕННОСТИ ,ИЗ СМЕСЕЙ ИРП 1231, ИРП 1232, 52-3042, С-486Т, ТРАНСФОРМАТОРНАЯ ПЛАСТИНА УМ , ОМ, СИЛИКОНОВАЯ ПЛАСТИНА, ПЛАСТИНА ПИЩЕВАЯ , СКРЕБКИ ДЛЯ СНЕГОУБОРОЧНОЙ ТЕХНИКИ.

Особенности отгрузки пористой пластины компанией ООО “МОСТ-52”:

1. Отгрузка осуществляется тарными местами. В случае если заказчик покупает пористую резину в листах , то отгрузка осуществляется запакованными пачками весом по 30кг. Если заказчик приобретает пористую техпластину в виде рулона, то отгрузка минимальная партия будет – 1 рулон.

2. Отгрузка осуществляется в буднии дни с 9-00 до 17-00 по адресу: г.Нижний Новгород, ул. Федосеенко 57А.

ХОТИТЕ КУПИТЬ ПОРИСТУЮ ПЛАСТИНУ ?

ЛЮБАЯ ТОЛЩИНА ОТ 3 ММ ДО 60 ММ !

ЗВОНИТЕ ПРЯМО СЕЙЧАС !

8(831) 282-99-11

СРАЗУ НАПРАВЬТЕ ЗАЯВКУ И РЕКВИЗИТЫ !pkfmost-1@mail.ru

Изготовление пористой резины

Пористая резина может быть изготовлена из природного каучука с добавлением некоторых других веществ. При этом он должен отвечать ряду требований:

- Каучук должен обладать необходимой пластичностью.

- Скорости работы вулканизатора и вспенивания исходного сырья должны быть сопоставимы.

- Теплопроводность каучука должна быть сопоставима с температурой вулканизации.

- В момент закипания (вспенивания) давление внутри смеси должно превышать наружное.

Для получения полноценного продукта смеси каучука и серы недостаточно. Для улучшения параметров и расширить функциональное назначение необходимо внесение ряда добавок. Компоненты, которые вносят в смесь, оказывают влияние не только на химические, но и на физические параметры готового изделия. Выбор сырья для производства пористой резины зависит от того, какую резину необходимо изготовить, например, для обыкновенной пористой резины широкого применения, вполне, подходит традиционный каучук. Для изделия, которое будет эксплуатироваться в сложных термических условиях, применяют этиленпропиленовый каучук.

Для получения полноценного продукта смеси каучука и серы недостаточно. Для улучшения параметров и расширить функциональное назначение необходимо внесение ряда добавок. Компоненты, которые вносят в смесь, оказывают влияние не только на химические, но и на физические параметры готового изделия. Выбор сырья для производства пористой резины зависит от того, какую резину необходимо изготовить, например, для обыкновенной пористой резины широкого применения, вполне, подходит традиционный каучук. Для изделия, которое будет эксплуатироваться в сложных термических условиях, применяют этиленпропиленовый каучук.

Ускорители и активаторы

Применяя, вспененный метод изготовления резины, в смесь добавляют такие вещества, как ускорители. При совместном использовании ускорителей и серы происходит сокращение времени вулканизации и одновременно с этим происходит улучшение свойств готового продукта. При изготовлении пористой резины применяют ускорители двух типов – органические и неорганические. Органические, по своей природе, более активны и эффект от их использования более заметен.

Каландрование

После того как создана смесь, в которой каучук перемешан с компонентами, он должен пройти обработку, перед тем, как его отправить на прессовую вулканизацию. Для этого применяют такое оборудование, как каландр. Так, называют механизм, который предназначен для раскатывания смеси в листы заданного размера. Конструктивно типовой каландр представляет собой трехвалковую машину. Один вал расположен сверху. На валы подают пар и воду. Таким образом, осуществляется надзор за температурой. Она определяет качество будущего изделия – с гладкой поверхностью и одинаковой толщины.

Еще одна машина, которую используют на предварительной обработке смеси – экструдер. С помощью шнекового механизма приготовленная смесь подается экструзивную головку, в которой установлен формующий инструмент. Таким образом, смеси придают форму будущего изделия. После проведения такой подготовки, отформованная смесь передается на вулканизационную установку. Вулканизация может быть проведена различными способами, иногда, приближенно она напоминает процесс литья под давлением.

Изделие считается готовым после прохождения вулканизации и проверки работниками ОТК.

Сферы применения резинового материала

Ячеистую вспененную резину, произведенную из вторсырья, применяют в качестве уплотнителя, амортизатора и утеплителя:

- В транспорте, в гражданской и военной авиации в качестве «гасителя» ударов, толчков и колебаний. В частности их используют для виброизоляции на кузовах железнодорожного и автомобильного транспорта для защиты от камней и грязи. Также резину применяют в кабинах и вагонах, чтобы смягчить вибрацию сидений для пассажиров.

- В машино- и приборостроении в качестве уплотнителей, а также амортизаторов. В этих отраслях резиновый вспененный материал применяют, чтобы сделать движущиеся детали различных механизмов ударостойким, защитить их от попадания влаги и пыли, предотвратить трение между неподвижными деталями, компенсировать зазоры.

- В бытовой технике (в стиралках в качестве электроизолятора).

- В кабельных и теплотрассах, водоочистных сооружениях, нефте- и газопроводах, а также баках и резервуарах для гидроизоляции и в качестве заполнителя швов во фланцах труб.

- В строительных работах – с помощью губчатого материала от вредных звуковых вибраций ограждают металлические листы и каркасы. Его также используют для звукоизоляции стен.

- В пищевой промышленности (прокладки на упаковках, защищающие тару от падений и ударов).

- Для уплотнения окон и дверей. Ячеистый вспененный материал защищает створки от повреждений, не дает холоду проникать в помещение.

Кроме прокладок, утеплителей и уплотнителей из вспененной резины также производят бытовые шланги в виде трубок, обувную подошву, ею наполняют автомобильные покрышки.

Общие сведения

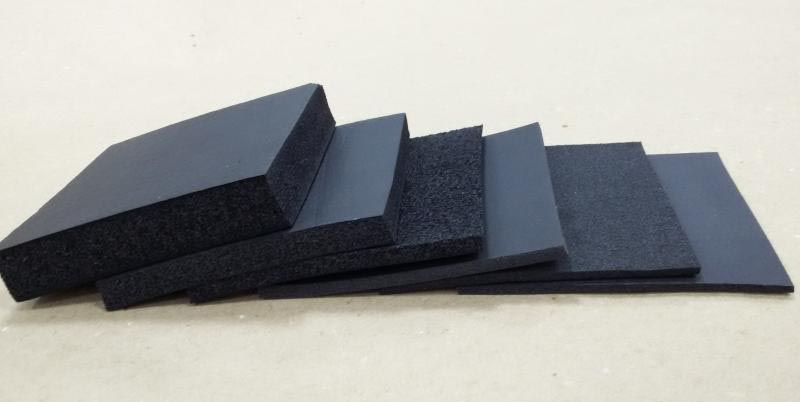

Выделяют следующие виды резины:

- Первая группа прессования. Материал отличается толщиной 5-50 мм. Плотность составляет 300-550 кг/м3.

- Вторая группа прессования. Плотность листов толщиной 3-20 мм составляет 510-850 кг/м3.

- Автоклавная. При толщине от 3 до 75 мм плотность материала составляет 150-550 кг/м3.

В зависимости от основных параметров состава материал находит применение в разных сферах. Пористая резина используется для производства перчаток со специальным защитным покрытием, которое снижает вибрационные нагрузки. Перчатки применяются на производстве, в цехах, на строительных площадках. Материал подходит для изготовления рамок, уплотнительных элементов, прокладок, профилей и бытовых шлангов. Доступный материал становится альтернативой дорогостоящей коже в обувном производстве при изготовлении подошвы обуви. Не рекомендуется использовать состав в непосредственном контакте с пищевыми продуктами. Материал не подходит также для работ с нефтепродуктами.

Особенности изготовления губчатой резины

Для производства применяется резиновая смесь с содержанием твердого каучука, порообразователей (органические/неорганические), вулканизатора, смягчителей, противостарителей и наполнителей. Порообразователь подвергается обработке при высоких температурах, что приводит к разложению компонентов. В результате образуется пена и газ.

Производство губчатой резины может проводиться несколькими методами: путем литья под давлением, способом вулканизации в автоклаве, с применением технологии прессовой вулканизации. Непрерывный способ дает возможность получить шприцеванный продукт: для вулканизации состав помещают в микроволновое оборудование, в расплав солей, в горячий воздушный поток.

Пористая губчатая резина выпускается в виде листов, пластин, формованных продуктов. Материал находит применение при выпуске прокладок, уплотнительных изделий, подошв обуви, теплоизоляционных товаров. Губчатая резина используется для наполнения автопокрышек.