Абсолютная и относительная погрешности

Точность полученного в результате вычисления результата определяется погрешностью вычислений. Различают два вида погрешностей – абсолютную и относительную.

Абсолютная погрешность некоторого числа равна разности между его истинным значением и приближенным значением, полученным в результате вычисления или измерения:

(А.1)

где а – приближенное значение числа х.

Относительная погрешность – это отношение абсолютной погрешности к приближенному значению числа:

(А.2)

Истинное значение величины х обычно неизвестно. Имеется лишь приближенное значение а и нужно найти его предельную погрешность . В дальнейшем значение принимается в качестве абсолютной погрешности приближенного числа а. Тогда истинное значение х находится в интервале .

Точностные особенности

Что касается точностных характеристик, то они зависят от диаметра и общих размеров заготовок, а также схем установки. В различных случаях будут такие характеристики:

- При токарном виде изделия на холостом ходу радиальное биение составит 0,045 миллиметра, а торцевое биение составит порядка 0,025 миллиметра;

- Первая схема закрепления подходит для заготовок диаметром от 5 до 118 миллиметров, здесь присутствует только радиальное биение в 0,040 миллиметров на длине 80 миллиметров;

- Второй вариант закрепления для заготовок диаметром от 77 до 188 миллиметров и от 160 до 250 миллиметров имеет биение торцевое и радиальное величиной 0,025 и 0,045 миллиметра соответственно;

- Имеется также и вариант закрепления заготовки за внутреннюю поверхность с прямыми кулачками. Параметры и виды биений аналогичны предыдущему варианту, но диаметр заготовок здесь находится в диапазоне от 62 до 174 миллиметров и от 145 до 256 миллиметров.

Схема базирования длинных цилиндрических деталей.

| Чтобы точно определить положение валика в пространстве, необходимо задать пять координат, которые лишают его пять степеней свободы: возможности перемещаться в направлении осей OX, OY, OZ и вращаться относительно осей OX, OZ. Шестая степень свободы – вращение вокруг собственной оси – отнимается несколькими способами: 1. если есть у валика шпоночный паз, лыска и т.д. то ориентировка происходит по ним; 2.е сли валик гладкий, то с помощью силового замыкания (силами трения). |

| Если координаты заменим призмой, то получим вторую схему базирования. |  |

Цилиндрическая поверхность вала, несущая четыре опорные точки, называется двойной направляющей. Торцовая поверхность – упорная база.

Причины возникновения погрешностей

Погрешности неизбежно возникают в процессе изготовления деталей машин. Это обусловлено неточностями, сопровождающими любой производственный процесс.

В самом начале разработки конструкций машин и механизмов конструктор, учитывает будущие отклонения размеров деталей в процессе производства. Он назначает допуски на изготовление деталей, т.е. определяет верхние и нижние пределы размеров детали.

Влияние допусков деталей на точность машин можно уменьшить и не повышая точность деталей. Это достигается за счет применения селекционной сборки и введения в конструкцию механизма деталей-компенсаторов (прокладок, шайб, дистанционных колец и др.). Это позволяет компенсировать неточности размеров деталей в направлении осей или в направлениях, параллельных осям, но не компенсируют неточности размеров в радиальных направлениях.

В последние годы появились компенсаторы из пластмассы, которые позволяют компенсировать неточности и радиальных размеров. Однако и селекционная сборка, и применение компенсаторов увеличивают продолжительность сборочных операций, ограничивают взаимозаменяемость деталей и, следовательно, усложняют процесс производства и эксплуатации машин. Поэтому при массовом производстве изделий необходимо обеспечивать полную взаимозаменяемости деталей за счет уменьшения допусков на их изготовление.

Правильно выбрать степень точности изготовления деталей можно только при точном учете всех погрешностей, возникающих в процессе производства.

К ним относятся:

- погрешности, обусловленные выбранным способом базирования детали при обработке на станках;

- погрешности размещения (установки) детали в приспособлении;

- погрешности, обусловленные колебаниями сил резания;

- погрешности, обусловленные колебаниями сил закрепления детали в приспособлении;

- погрешности изготовления деталей самого приспособления;

- погрешности, связанные с износом инструментов;

- погрешности, вызываемые упругой деформацией системы станок—приспособление—инструмент—деталь (СПИД);

- и др.

Требуемое расположение поверхностей детали можно обеспечить только в следующих случаях:

- если заготовка занимает определенное положение в рабочей зоне станка;

- если положение заготовки в рабочей зоне определено до начала обработки, на основе этого можно корректировать движения формообразования.

Сумма возможных погрешностей, возникающих при обработке деталей, не должна превышать величину допуска, установленного на тот размер детали, который должен быть выдержан при выполнении данной операции.

Точное положение заготовки в рабочей зоне станка достигается в процессе установки ее в приспособлении. Процесс установки включает в себя:

- базирование (придание заготовке требуемого положения относительно выбранной системы координат);

- закрепление (приложение сил и пар сил к заготовке для обеспечения постоянства и неизменности ее положения, достигнутого при базировании).

Фактическое положение заготовки, установленной в рабочей зоне станка, отличается от требуемого.Это обусловливается отклонением положения заготовки (в направлении выдерживаемого размера) в процессе установки. Это отклонение называют погрешностью установки. Она в свою очередь состоит из

- погрешности базирования;

- погрешности закрепления.

Поверхности, принадлежащие заготовке и используемые при ее базировании, называют технологическими базами.

Поверхности, принадлежащие заготовке и используемые для ее измерений — измерительными базами.

Для установки заготовки в приспособлении обычно используют несколько баз. Упрощенно принято считать, что заготовка соприкасается с приспособлением в точках, называемых опорными.

Классы точности болтов

Болты и другие крепежные изделия изготавливают нескольких классов:

Каждый из них имеет свои допуски измеряемой величины, отличные от остальных и применяется в различных сферах.

Крепеж С используют в отверстиях с диаметром немногим больше диаметра болта (до 3мм). Болты без труда устанавливаются, не отнимая много времени на работу. Из минусов стоит отметить то, что при физическом воздействии на такой крепеж, болтовое соединение может сместиться на несколько миллиметров.

Крепеж В подразумевает использование болтов, диаметр которых меньше отверстия в пределах 1-1,5 мм. Это позволяет конструкции меньше подвергаться смещениям и деформациям, но повышаются требования к изготовлению отверстий в креплениях.

Гайки шестигранные класса точности В

Крепеж А создается по проекту. Диаметр болта такого типа, меньше диаметра отверстия максимум на 0,3 мм и имеет допуск только со знаком минус. Это делает крепеж неподвижным, не позволяет происходить смещению узлов. Изготовление болтов А-класса стоит дороже и не всегда используется в производстве.

Класс точности присутствует в описании всех измерительных приборов и является одной из самых важных характеристик. Чем выше его значение, тем более дорогостоящий будет прибор, но в то же время он сможет предоставить более точную информацию. Выбор стоить делать исходя из сложившейся ситуации и целей в которых будет использоваться такое средство

Важно понимать, что в некоторых ситуациях экономически выгодно будет приобрести дорогостоящее сверхточное оборудование, чтобы в дальнейшем сберечь деньги

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

В соответствии с ГОСТ 8.401-80 все средства измерений делятся на классы точности, которые устанавливают в стандартах или технических условиях, содержащих технические требования к СИ, подразделяемым по точности. Классы точности СИ конкретного типа выбирают соответственно из ряда классов точности, регламентированных в стандартах или других НД на СИ рассматриваемого вида. В данных стандартах устанавливают конкретные требования к метрологическим характеристикам, отражающим уровень точности СИ этого класса.

Классы точности присваивают средствам измерений при их разработке с учетом результатов государственных приемочных испытаний. Как было указано выше, пределы основной и дополнительной погрешностей следует выражать в форме абсолютных, относительных или приведенных погрешностей в зависимости от характера измерения погрешностей в пределах диапазона измерений конкретного вида СИ.

Пределы допускаемой основной погрешности, выражаемые абсолютной систематической погрешностью, наиболее часто используются для характеристики погрешностей, возникающих по вине схем СИ. Однако их значение можно уменьшить за счет регулировки определенных элементов схем, вариации параметров влияния которых заметно сказывается на так называемых аддитивных и мультипликативных погрешностях.

Обозначение классов точности СИ в документации может осуществляться в форме абсолютных погрешностей или относительных погрешностей (таблица 4.1).

При этом классы точности следует обозначать в документации прописными буквами латинского алфавита или римскими цифрами. В необходимых случаях к обозначению класса точности буквами латинского алфавита допускается добавлять индексы в виде арабской цифры. Классам точности, которым соответствуют меньшие пределы допускаемых погрешностей, должны соответствовать буквы, находящиеся ближе к началу алфавита, или цифры, означающие меньшие числа.

В эксплуатационной документации на СИ конкретного вида, содержащей обозначение класса точности, должна быть ссылка на стандарт или технические условия, в которых установлен класс точности данного СИ.

Стандарт ГОСТ 8.401—80 предусматривает определенные обозначения классов точности на СИ. В соответствии с указанным стандартом условные обозначения классов точности наносятся на циферблаты, щитки и корпуса СИ. Они включают числа, прописные буквы латинского алфавита или римские цифры. За исключением технически обоснованных случаев, вместе с условным обозначением класса точности на циферблат, щиток или корпус СИ должны быть нанесены обозначения стандартов или ТУ, устанавливающих технические требования к этим СИ.

На СИ одного и того же класса точности, которые эксплуатируются в различных условиях, следует наносить обозначение условий их эксплуатации, предусмотренные в стандартах или ТУ на СИ.

Правила построения и примеры обозначения классов точности приведены в таблице 4.1.

Таблица 4.1. Формулы вычисления погрешностей и обозначение классов точности СИ

Схемы базирования

Схемой базирования называется чертеж, где с помощью графического изображения указывается местоположение опорных точек устанавливаемого изделия на поверхностях базирования. Базы подразделяются на следующие подвиды:

- Конструкторские: определяют местоположение сборочного элемента, принадлежащего заготовке.

- Технологические: указывают относительное местонахождение детали во время ее обработки, эксплуатации или ремонтирования.

- Измерительные: находят месторасположение изделия и элементов измерения.

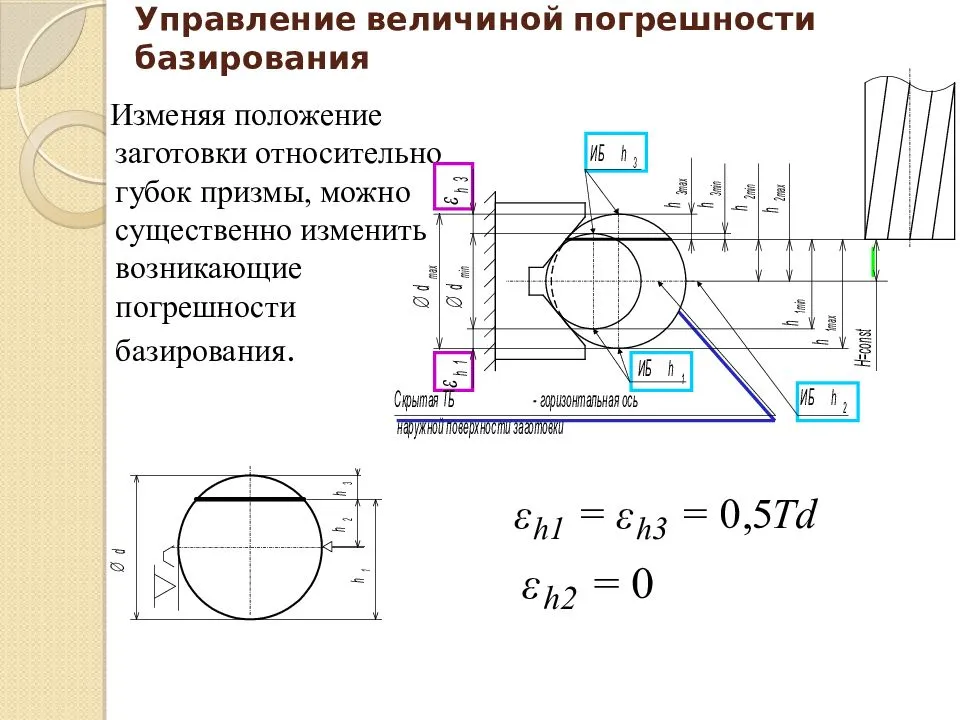

База может лишать обрабатываемый объект от 1 до 3 степеней свободы, что исключает возможность его передвижения в координатной системе. На схемах она обозначается в виде мнимой или реальной плоскости. Базы выбираются во время проектирования изделия и используется при изготовлении и последующей обработке заготовки.

При выборе базовых поверхностей применяются принципы совмещения и постоянства базовых поверхностей. В виде технологических баз выступают одинаковые поверхности заготовки. Во время наложения баз возникает небольшое отклонение детали. Для поддержания данных принципов на изделиях образуют несколько вспомогательных поверхностей: отверстия в деталях корпуса и обработанные отверстия. Если принципы не соблюдаются, то берется обработанная поверхность, выступающая в качестве новой базы. Она улучшает точность и жесткость расположения детали.

На схеме базирования все точки имеют собственную нумерацию. Во время наложения геометрических поверхностей изображается точка, вокруг которой указываются номерные знаки совмещенных точек. Процесс нумерации осуществляется с основной базы, концентрирующей на себе наибольшее число точек опоры.

При нанесении графических обозначений на схему должно быть изображено наименьшее количество проекций детали, достаточных для изображения основных точек опоры. Также на ней необходимо изобразить установочные элементы, служащих для закрепления детали: зажимы и цанговые патроны.

Построение схемы базирования производится по правилу шести точек. Оно заключается в лишении заготовки 6 степеней свободы при помощи использования наборов из 3 баз с 6 точками опоры. С его помощью происходит одновременное наложение 6 двухсторонних геометрических связей, что обеспечивает полную неподвижность детали. Если осуществляется базирование конической заготовки, то для обеспечения ее устойчивого положения необходимо применять набор из 2 базовых поверхностей.

При базировании изделий в промышленности используется способ автоматического получения размерных характеристик заданной точности на станках с предварительно установленными настройками. Установка упоров осуществляется от технологических базовых поверхностей заготовки. Во время этой процедуры используется набор из 3 баз. При этом также применяют полную схему базирования, лишая изделие 6 степеней свободы.

Схемы для определения местоположения детали подразделяются на следующие категории:

- Базирование детали по торцу и отверстию, образующими 5 точек опоры. Этот вид схемы базирования упрощает процесс определения местоположения заготовки. Он широко применяется при обработке моторов-редукторов и скоростных коробок.

- Базирование изделия по плоскости, отверстию и торцу. В этом случае оси установочных элементов детали параллельны базовой поверхности. Посредством этой категории схем осуществляется полное базирование. Отличительной особенностью этого вида базирования является высокая точность размещения отверстий.

- Базирование по 2 отверстиям, пересекающимся с плоскостью под углом в 90°. Данный вид схемы позволяет применять принцип постоянства во время производственных процессов и осуществлять закрепление заготовок на автоматических линиях.

Применение схем зависит от величины диаметра и местоположения отверстий, а также от расстояния между обрабатываемыми поверхностями.

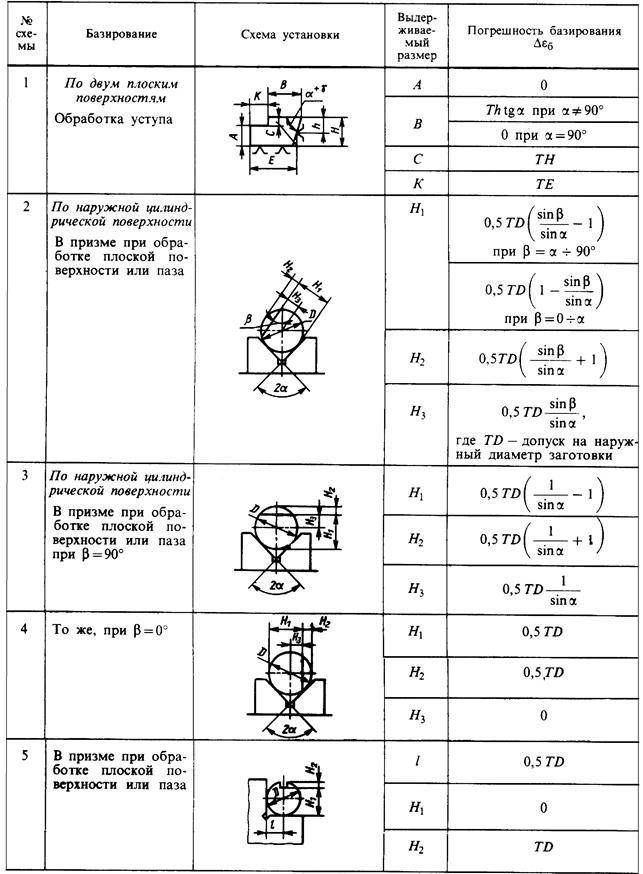

Методики расчета неточности базирования

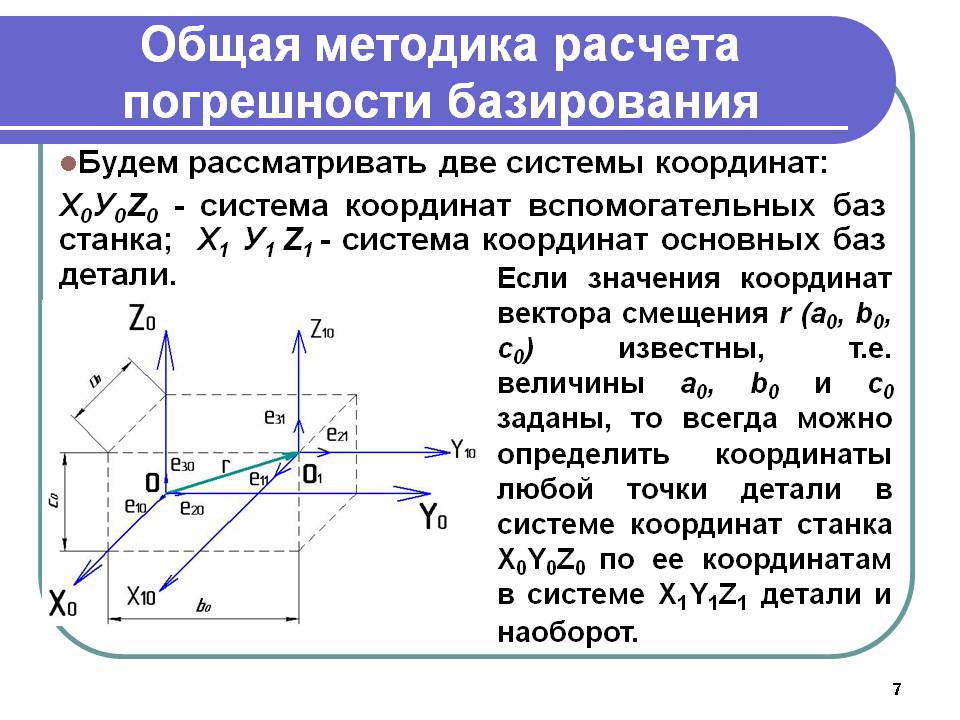

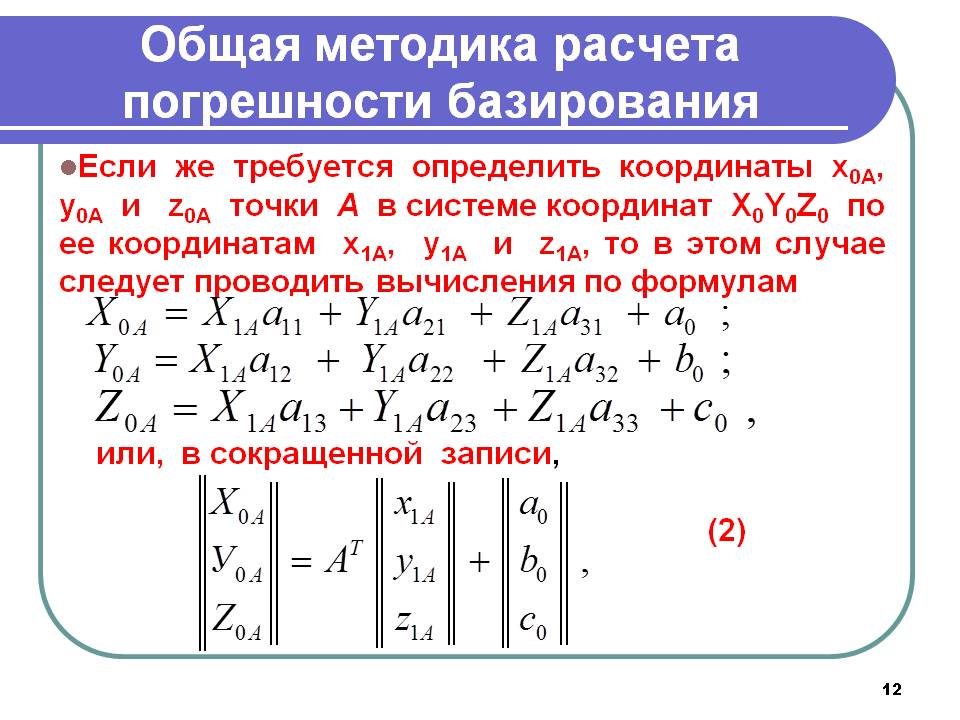

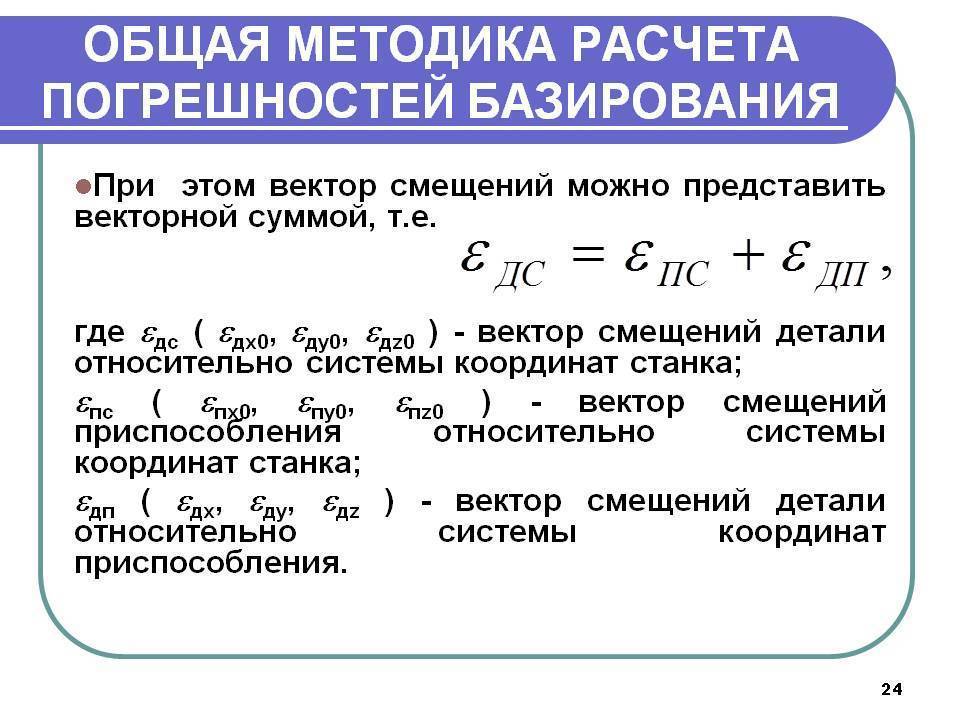

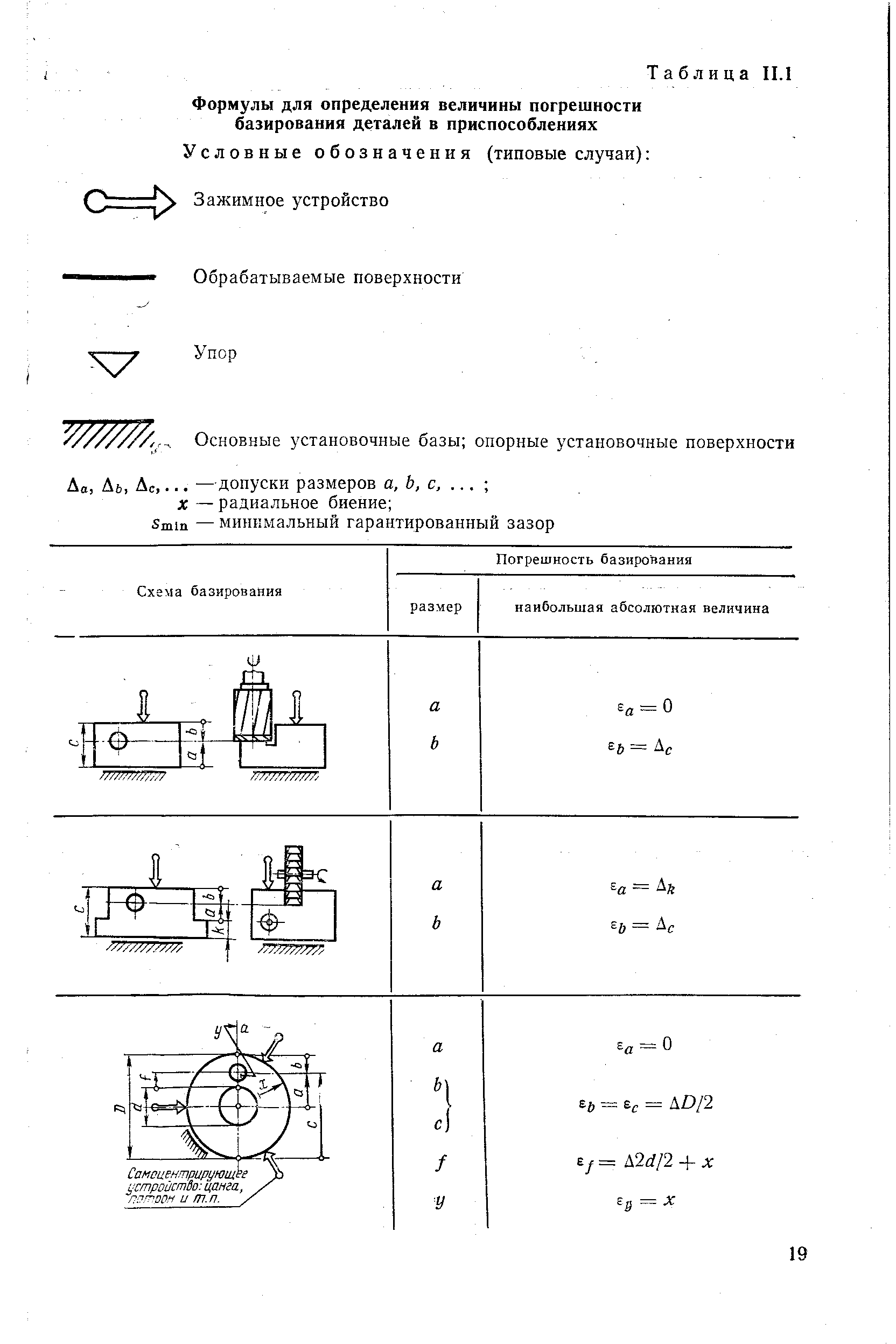

Расчёт неточности базирования делается по общему алгоритму:

- Обозначение положения измерительной базы, исходя из размерных параметров детали. Измерительная база показывает относительное расположение предмета и устройств для вычисления.

- Нахождение места расположения технологичной базы заготовки. Она предоставляет информацию о положении изделия во время процедуры обработки.

- В случае, когда технологическая и измерительная базы сочетаются, погрешность измерения равняется 0.

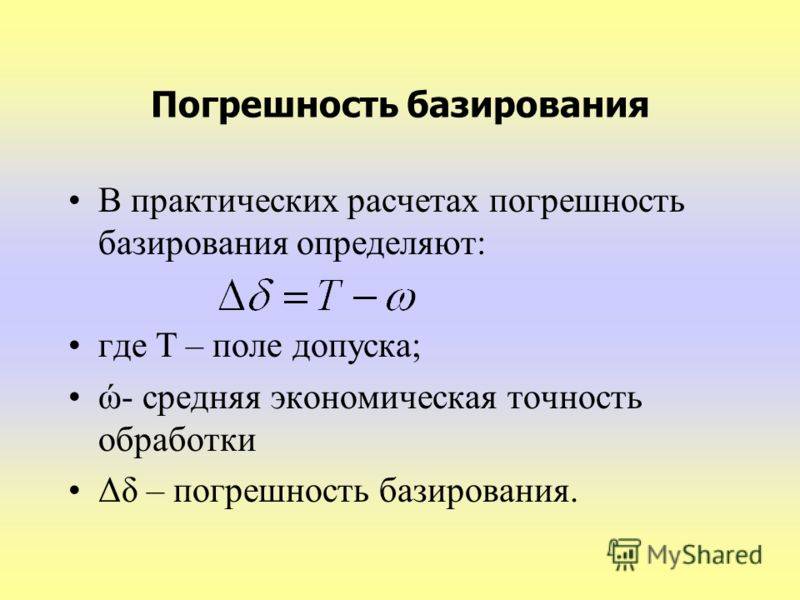

- Если базы имеют различия, то вычисления величины отклонения нужно произвести геометрические расчёты отклонений заготовки. Из предельно возможных значений необходимо вычесть полученные результаты. Разница данных чисел является искомой погрешностью. Общая формула выглядит так: = Т -?ж.

Классификация базисов, в себя включает, кроме измерительной и технологичной баз, большое количество подвидов:

- запасная база: определяет расположение заготовки, прикреплённой к сборочной единице;

- направляющая база: при зажиме уменьшает деталь в движении, предоставляя ей 2 степени свободы (вдоль оси и вокруг другой координатной оси);

- опорная база: лишает изделие только 1 степени свободы – поворота вокруг оси координат;

- спрятанная база: собой представляет виртуальную ось на воображаемой плоскости, используется при измерении неточности детали, установленной в трёхкулачковом патроне(под скрытой базой понимается ось патрона, одновременно с которой при смещении диаметра передвигается ось заготовки);

- явная база: выступает полной противоположностью скрытой базы и считается существующей осью, располагающейся на действительной координатной плоскости.

При отсутствии общего базиса и предельных значений специалист должен для правильного определения неточности базирования отыскать исходную базу – часть измеряемой заготовки, которая сходится с поверхностью которая обрабатывается по размерам. Если она не меняется и не передвигается, то погрешность будет равна нулю.

Примером расчёта неточности базирования как правило выступает задача по определению величины отклонения детали во время её фрезеровки. С самого начала нужно составить эскиз изделия и на нём отметить поверхность, являющуюся измерительной базой. Дальше необходимо определить кол-во степеней, лимитирующих перемещение. Отверстия детали сочетаются с цилиндрическими пальцами. Получившееся расстояние между отверстиями будет выступать технологичной базой. Для нахождения отклонения необходимо произвести соединение данных баз и отыскать их разница

Важно, чтобы погрешность не оказалась меньше доступных величин отклонения

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Создание базовых поверхностей

Одним из основных условий современного производства изделий из древесины является взаимозаменяемость деталей, которая невозможна без высокой степени точности обрабатываемых материалов. Точная обработка возможна лишь при наличии у заготовок (деталей) базисных поверхностей, используемых для установки на станке при обработке заготовок.

Изготовление детали осуществляется выполнением технологических операций путем последовательного удаления с заготовки соответствующих слоев древесины механическим воздействием. В результате операций механической обработки образуются новые поверхности, ориентированные определенным образом относительно друг друга.

Процесс ориентирования обрабатываемой заготовки при формировании новых поверхностей относительно определенных, установочных, поверхностей станка называется базированием. Поверхность, определяющую положение заготовки по трем точкам опоры, называют установочной. Заготовки базируются относительно инструмента при помощи технологических баз по установочным поверхностям базирующих элементов станка.

Технологической базой называют совокупность поверхностей, или точек заготовки, по отношению к которым ориентируются поверхности детали при обработке. Базирующими элементами станка могут быть роликовые конвейеры, каретки, кулачки, патроны, столы, суппорты, направляющие линейки, упоры и т. п. Установочными поверхностями базирующих элементов станков являются поверхности для базирования заготовки, соприкасающиеся с ее технологической базой.

Надежность базирования заготовок при обработке определяет точность их размеров. Поверхности заготовки могут быть использованы и иметь следующие характерные случаи: базирование по одной стороне, а обработке подвергается противоположная сторона; базирование и обработка одной и той же стороны; базирование по одной, а обработка – смежной стороны; базирование по двум смежным сторонам, а обработка другой смежной стороны; базирование по трем сторонам с определенным фиксированным положением заготовки в пространстве относительно режущих инструментов.

При выборе базовой поверхности должны учитываться приемы выполнения работы. Так, базирование покоробленной заготовки на плоскости стола более определено вогнутой стороной, чем выпуклой. Прижим заготовки лучше осуществлять на поверхности, противоположной опорной. Прижим не должен деформировать заготовку, его необходимо располагать как можно ближе к месту действия сил резания. Это обеспечивает более высокую жесткость крепления заготовки, уменьшает амплитуду вынужденных колебаний при возможной вибрации заготовки. Количество чистовых баз у заготовок для получения из них деталей требуемой точности по размерам и форме зависит от размеров их формы и методов механической обработки.

Механическая обработка черновых заготовок является начальной стадией, обеспечивающей получение взаимозаменяемых чистовых заготовок. Обработку черновых заготовок начинают с создания начальной установочной чистовой базы в виде реальной поверхности заготовки правильной геометрической формы. В качестве чистовой базы может быть прямая плоскость или правильная цилиндрическая поверхность. У прямолинейных заготовок в качестве начальной чистовой базы обычно используют одну из ее плоскостей, у заготовок криволинейной формы – ее плоские или криволинейные поверхности, если они соответствуют по форме цилиндрической поверхности.

При первичной обработке криволинейные поверхности формируются как часть цилиндрической поверхности определенного радиуса кривизны.

Назначения допусков формы и расположения

Основные положения, поясняющие назначение каждого из них, приведены в ГОСТ 24643-81. Допуски формы и расположения поверхностей позволяют выбрать способ, инструмент, порядок для обработки. Кроме этого допуски формы и расположения поверхностей определяют условия эксплуатации отдельных изделий составляющих конкретный механизм, его надёжность и долговечность.

Числовые значения допусков формы

В современном стандарте для точности обработки утверждено 16 классов. Их числовые значения возрастают от одного класса к другому. Прирост точности происходит в 1,6 раза. Стандарт определяет три основных уровня, которые обозначаются заглавными буквами латинского алфавита: «А», «В» и «С». Каждый из уровней определяет следующие положения:

- первой (литера А) признаётся нормальная точность, которая составляет не менее 60 % от погрешностей всех указанных размеров;

- вторая геометрическая точность (литера В) относится к категории повышенной точности (обычно она равна около 40% допусков для всех применяемых деталей);

- наивысшей степенью точности является третий уровень (литера С), которая не превышает 25% от всех использованных погрешностей.

Числовые значения допусков формы цилиндрических поверхностей, устанавливаются для каждого из трёх уровней. Согласно стандарту они не должны превышать 30% для первого уровня, 20% для второго и 12% для третьего. Это связано с применяемыми ограничениями при отклонении радиуса изделия, с помощью указания места расположения установленного размера.

Допуски плоскости и прямолинейности

Оценка соблюдения параметров плоскости осуществляется путём сравнения с характеристиками выбранной базой. Базой служит отдельный элемент детали, которые однозначно считают плоскими. Характер и расположение прямолинейного участка уточняется по результатам сравнения со своей базой. Каждый из разрешённых изменений обозначается установленным значком. В сноске к этому знаку указывают расположение и величину установленного отклонения. Допуск устанавливается для линий и плоскостей различного порядка. Все разрешённые изменения размеров объединяют единым полем. Общепризнанными изменения характера прямолинейности считаются выпуклость и вогнутость. Расположение и параметры отклонения от заданной плоскости обозначаются аббревиатурой (EFE). Для описания характеристик прямолинейности приняты показатели, входящие в единый комплект, обозначаемый (EFL).

Допуски круглости, цилиндричности профиля продольного сечения

Под понятием цилиндричности понимают сходство изготовленного изделия с параметрами аналогичного цилиндра. Его диаметр, длина, расположение должны соответствовать указанным в технической документации. Для сравнения выбирают цилиндр с прилегающей (контрольной) поверхностью, имеющей меньший диаметр. Он может быть свободно вписан в реальную внутреннюю поверхность. Установленные отклонения от цилиндричности позволяют установить соответствие обработанной детали заданной форме. Расположение указанных отклонений определяют конечный вид изделия, её место установки в агрегате после сборки. Это служит главным отличием от изменений профиля продольного сечения и так называемой круглости. Они задают только один параметр отклонения от точек расположенных на заготовке. Под отклонением от так называемой круглости понимают наибольшее расстояние, задающее расположение точек на поверхности детали по отношению к прилегающей окружности. Под этой окружностью понимают окружность с большим радиусом, описанную вокруг наружной поверхности вращения, с минимальным диаметром, который устанавливает самое близкое расположение между точками этих окружностей. Наиболее встречаемыми отклонениями являются овальность и огранка.

Контроль величины этих изменений производится с помощью специальных измерительных устройств. К ним относятся: специальные шаблоны, координатно-измерительные машины, так называемые «кругломеры».

Допуски перпендикулярности, параллельности, наклона торцевого биения

В процессе эксплуатации элементов конструкции агрегата, имеющего цилиндрическую форму, наблюдается эффект так называемого торцевого биения. Предотвращения негативных последствий устраняется установлением разрешённых отклонений от утверждённых размеров. Эти значения наносятся на протяжении всей заготовки. Допуск устанавливает величину и характер торцевого биения. Для отдельных случаев его величину задают относительно наибольшего диаметра торцевой поверхности, расположенной в готовом агрегате.

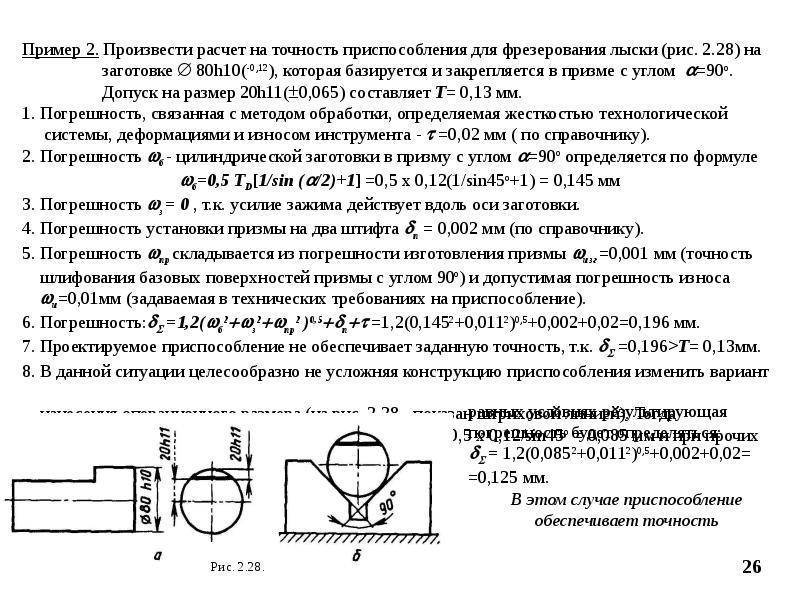

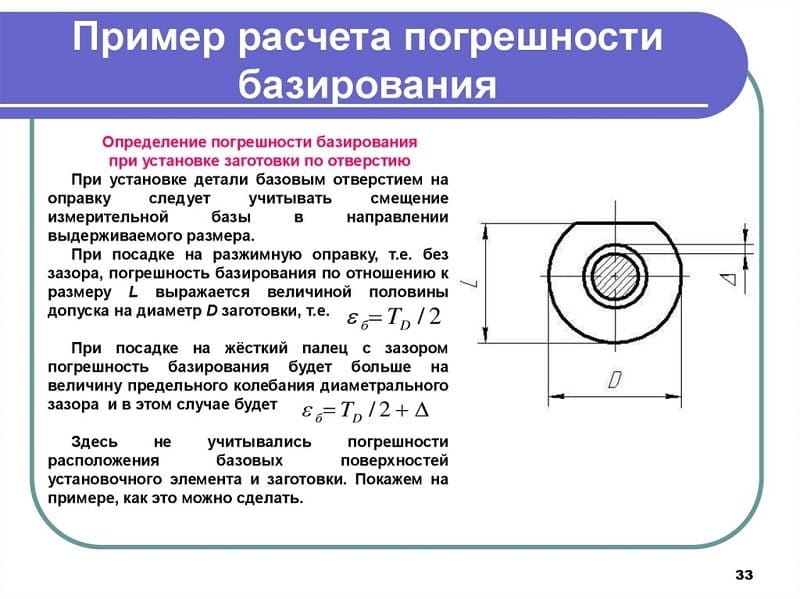

Слайд 3Пример расчета погрешности базирования В данном случае при обработке наружного

диаметра партии втулок на настроенном станке погрешность базирования будет определяться

смещением оси заготовки относительно линии центров станка, а также ее поворотом на некоторый угол к линии центров. Величины смещения и поворота определяются зазором между оправкой и поверхностью базового отверстия, а также отклонением от перпендикулярности торца заготовки к оси отверстия, т.е. биением торца. Смещение оси заготовки относительно линии центров станка приведет к отклонению от соосности обработанной поверхности и базового отверстия, а торцовое биение – к отклонению от цилиндричности обработанной поверхности (конусности). Погрешность базирования, обусловленную смещением заготовки относительно линии центров станка, можно представить в виде – смещение отверстия заготовки относительно оси оправки; – смещение оси цилиндрической поверхности оправки относительно линии центров станка.

Расчет погрешности базированияПусть требуется определить погрешность базирования втулки на жесткой оправке с зазором и упором в торец при точении наружной поверхности диаметром D=65-0,19 . Заданные размеры: doпр=30-0,03; dотв=30+0,13; l=50. Наружная поверхность партии заготовок обработана в размер D3 = 66-0,3 .

Базирование деталей типа дисков

Заготовки в форме диска представляют собой предмет в виде круга или низкого цилиндра. Они обладают небольшой длиной и 2 плоскостями симметрии. Из-за необычного строения возникают сложности во время обработки торцов дисковых изделий. Торцовые поверхности являются параллельными, они пересекаются с осью отверстия под углом 90°. Производятся диски из листового проката при помощи отрезания или воздействия ацетилено-кислородного пламени.

Центрирование производится при помощи самоцентрирующих кулачков. На ось с цилиндрической поверхностью накладываются 2 связи, что не позволяет заготовке свободно перемещаться по осям абсцисса и ордината. Чтобы лишить диск возможности перемещения по оси аппликата, необходимо наложить дополнительную геометрическую связи. В этом случае ось является опорной базой. Для деталей типа диск используется установочная, опорная и двойная опорная базы.

В начале процедуры базирование диск крепится на кулачках патрона. Торец детали обтачивают до кулачков. Внешнюю поверхность, оставшуюся необработанной, подрезают. Для достижения лучшей точности используется чистое обтачивание, во время которого заготовка крепится посредством прижима трения. Диск должен прижиматься либо к кулачкам патрона, либо к его оправе. Опорные базы детали размещаются максимально близко к обрабатываемой поверхности зубьев. Шестерни диска обрабатываются в сложенном состоянии на станках. При их базировании используются инструменты – монеты.

Назначение

Значение припусков оказывает влияние на результативность и качество обработки, так как они восполняют неточности предыдущей и текущей рабочих операций. При этом должен быть соблюден баланс между недостаточным и очень большим значением. При недостаточном уменьшится точность и качество работ ввиду неполного убирания проблемного слоя и усложнения выверки заготовки во время монтажа на станке, а при избыточном увеличится цена производства ввиду увеличения расхода финансовых и энергетических ресурсов и затрат труда. Приемлемо усредненное значение, обеспечивающее достаточное качество при минимум затратах.

Зная что такое припуск, понять можно, что составляющий его материал уходит в отходы. При перевоплощении заготовок в детали в стружку уходит до 60% массы материала. Лишь на некоторых заводах автомобилестроения эта величина сокращена до 20-30%

Стружка принимается во внимание как потери из-за сниженной цене. Более того на убирание материала затрачиваются энергия и трудовые часы

Ввиду этого важен расчет благоприятного значения, для достижения которого меняют технологии производства. К примеру, применяют чугунные отливки взамен штампованных заготовок, не просящие токарной обработки. Аналогичным образом существенно уменьшают стоимость изготовления деталей.