Физический смысл модуля Юнга

Во время принудительного изменения формы предметов внутри них порождаются силы, сопротивляющиеся такому изменению, и стремящиеся к восстановлению исходной формы и размеров упругих тел.

Если же тело не оказывает сопротивления изменению формы и по окончании воздействия остается в деформированном виде, то такое тело называют абсолютно неупругим, или пластичным. Характерным примером пластичного тела является брусок пластилина.

Виды деформации

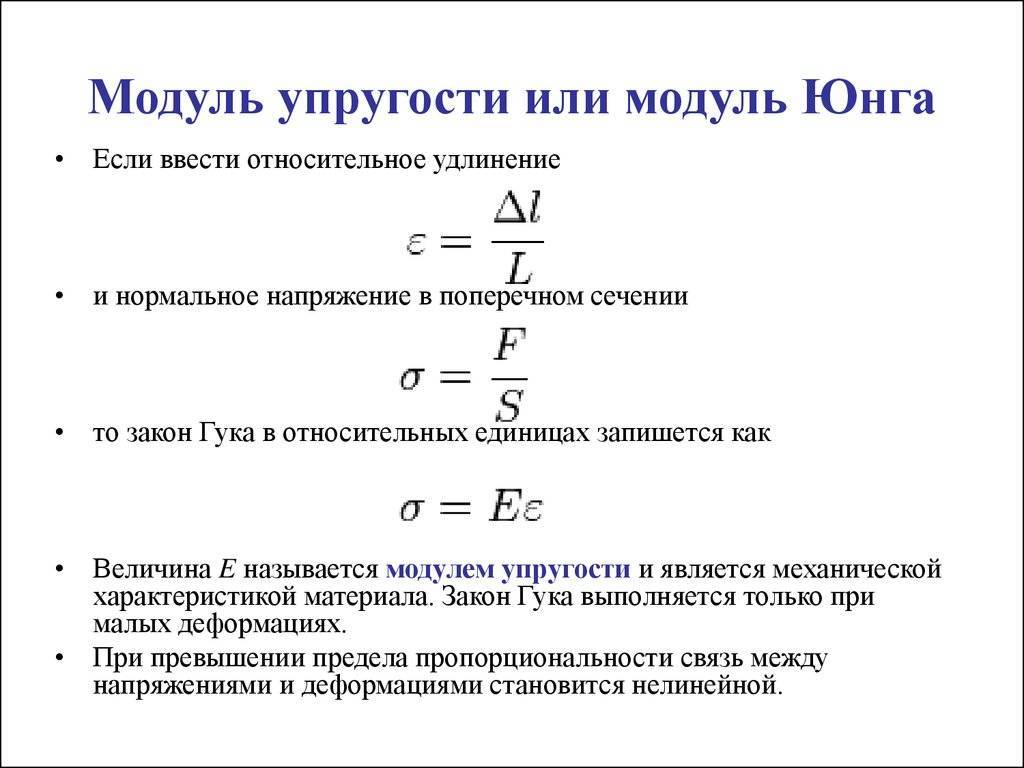

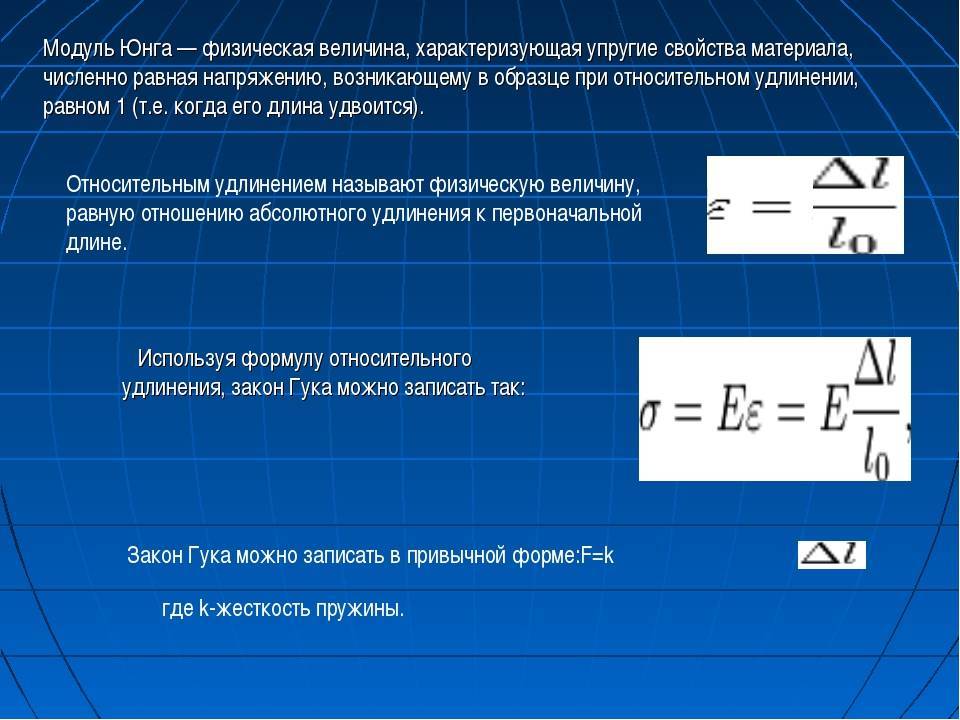

Р. Гук исследовал удлинение стрежней из различных веществ, под воздействием подвешенных к свободному концу гирь. Количественным выражением степени изменения формы считают относительное удлинение, равное отношению абсолютного удлинения и исходной длины.

В результате серии опытов было установлено, что абсолютное удлинение пропорционально с коэффициентом упругости исходной длине стрежня и деформирующей силе F и обратно пропорционально площади сечения этого стержня S:

Δl = α * (lF) / S

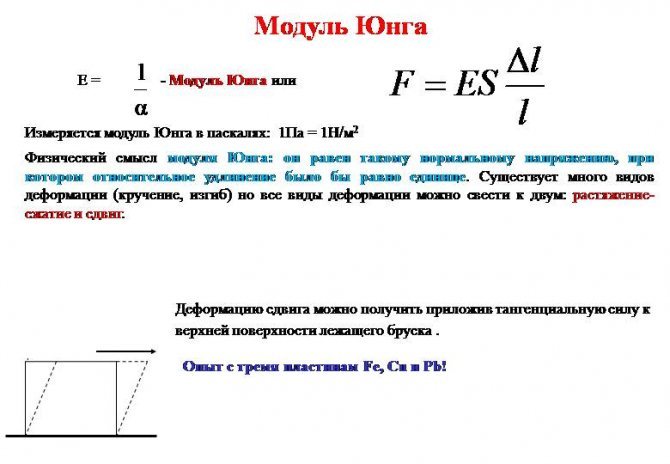

Величину, обратную α, и называют модулем Юнга:

1/α = E

Относительная деформация:

ε = (Δl) / l = α * (F/S)

Отношение растягивающей силы F к S называют упругим напряжением σ:

ε=α σ

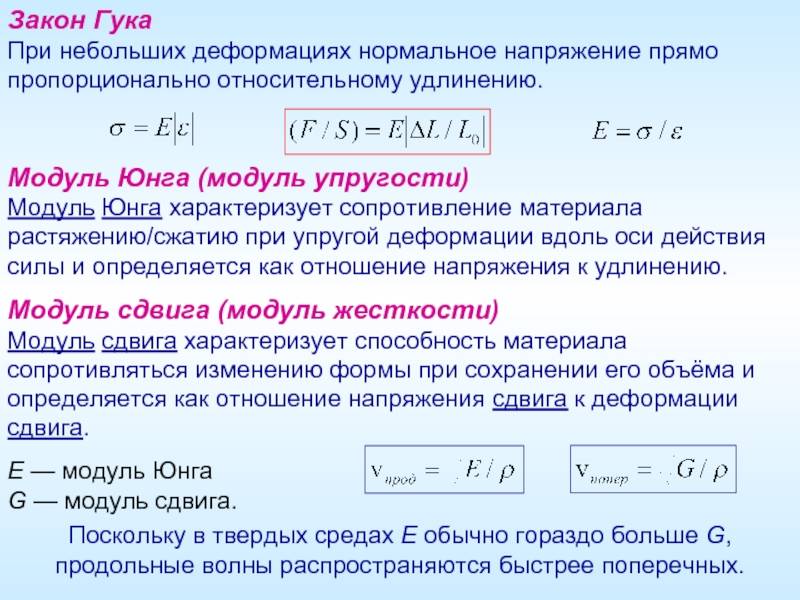

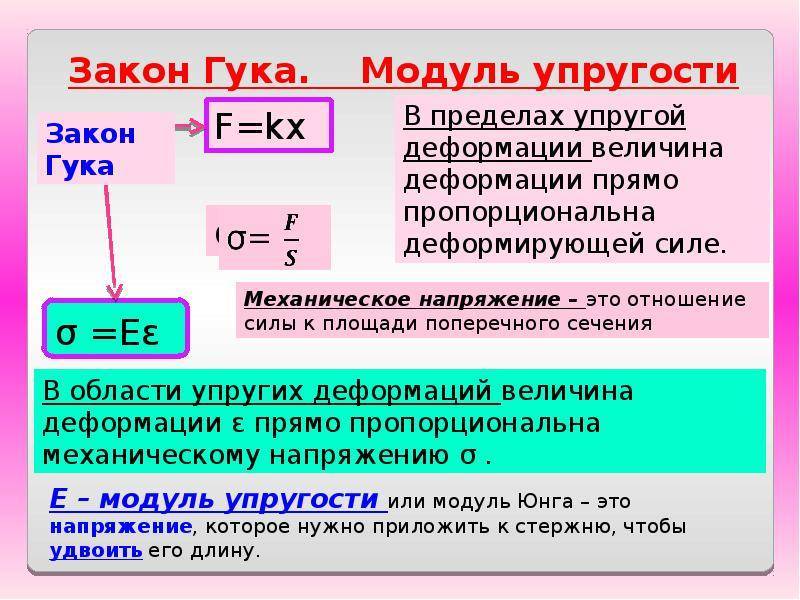

Закон Гука, записанный с использованием модуля Юнга, выглядит так:

σ = ε/α = E ε

Теперь можно сформулировать физический смысл модуля Юнга: он соответствует напряжению, вызываемому растягиванием стержнеобразного образца вдвое, при условии сохранения целостности.

В реальности подавляющее большинство образцов разрушаются до того, как растянутся вдвое от первоначальной длины. Значение E вычисляют с помощью косвенного метода на малых деформациях.

Коэффициент жёсткости при упругой деформации стержня вдоль его оси k = (ES) / l

Модуль Юнга определяет величину потенциальной энергии тел или сред, подвергшихся упругой деформации.

Модуль Юнга и его основной физический смысл

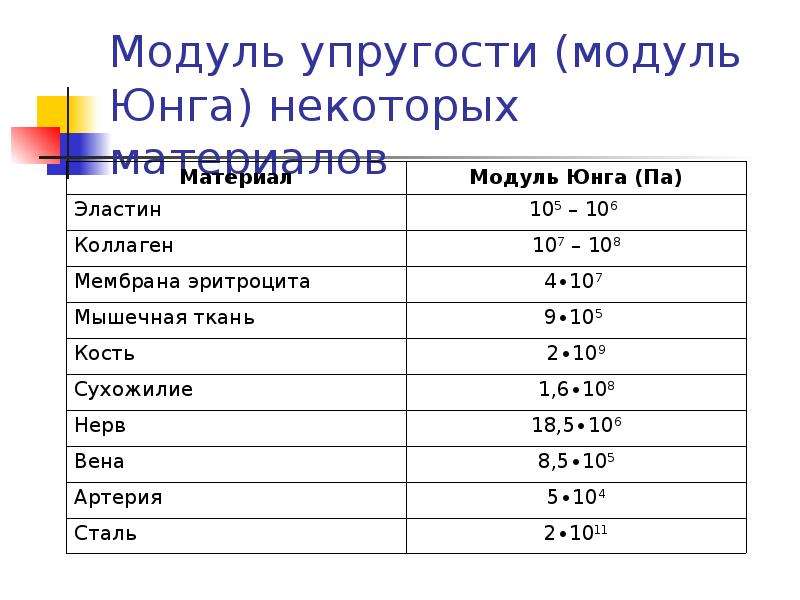

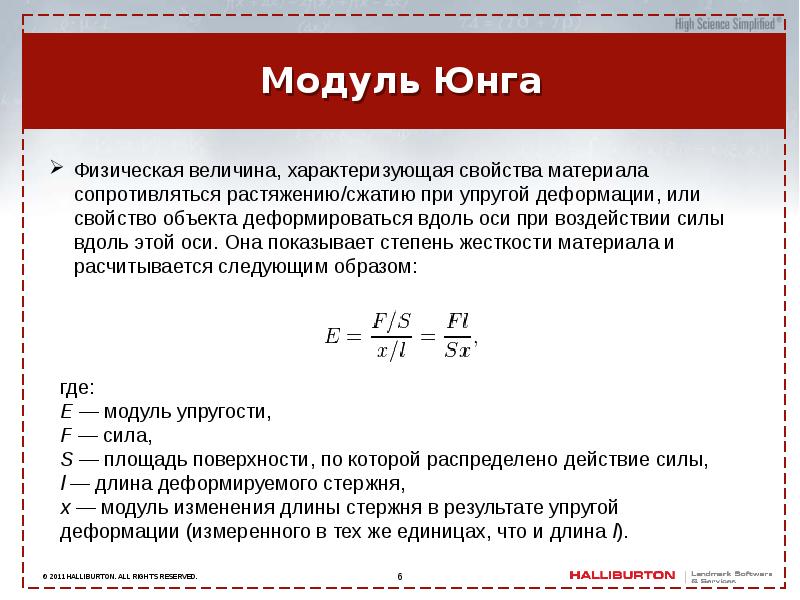

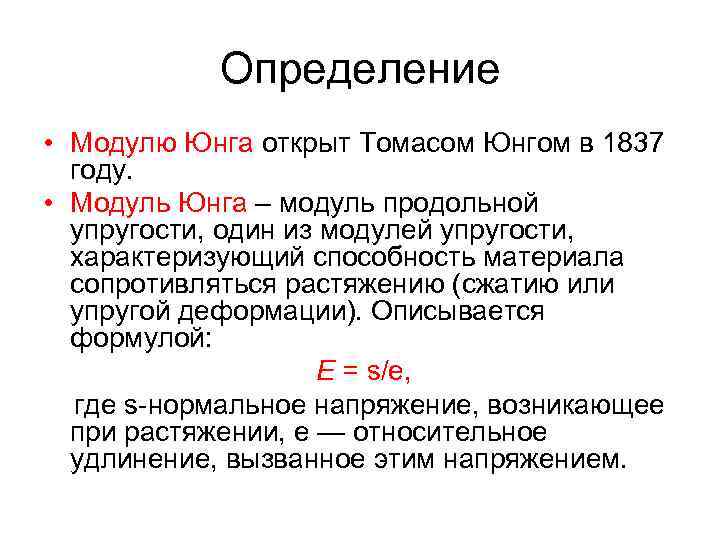

Модулем продольной упругости конструкционного материала, или модулем Юнга, называют физическую величину, которая характеризует свойство материалов, обеспечивающее их сопротивление деформациям, действующим в продольном направлении.

Параметр характеризует степень жесткости конкретного материала.

Название модуля соответствует фамилии Томаса Юнга – известного английского физика и ученого, который занимался исследованием процессов сжатия и растяжения для твердых материалов. Обозначается данная физическая величина латинской буквой E. Измеряется модуль Юнга в Паскалях.

Параметр модуль Юнга, или модуль продольной упругости, используется при различных расчетах при испытаниях материалов на степень деформации при растяжении-сжатии, а также при изгибе.

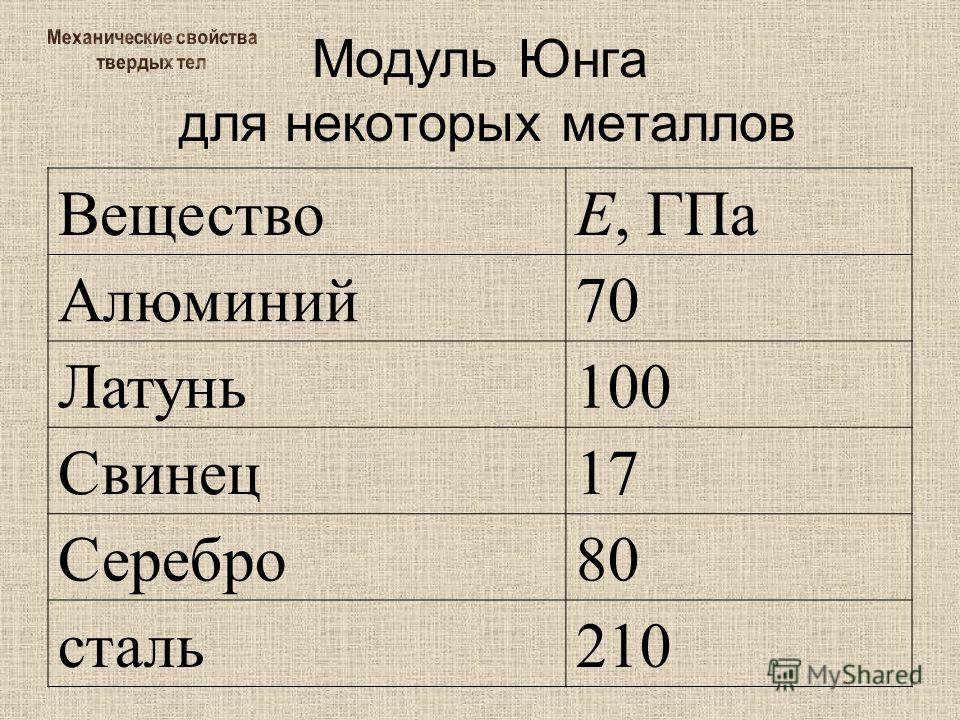

Надо сказать, что большинству используемых конструкционных материалов свойственен показатель модуля Юнга достаточно больших значений, которые, как правило, имеют порядок 109 Па. Поэтому для удобства расчетов и записи используют кратную приставку «гига» (ГПа).

Ниже приведены показатели модуля Юнга для некоторых конструкционных материалов, которые достаточно часто используются для различных практических целей. Именно от их свойств прочности зависит долговечность строительных сооружений и других объектов.

Согласно приведенной таблице, максимальный показатель модуля принадлежит стали, а минимальный – дереву.

| Название материала | Показатель E, | Название материала | Показатель E, |

| хром | 300 | латунь | 95 |

| никель | 210 | дюралюминий | 74 |

| сталь | 200 | алюминий | 70 |

| чугун | 120 | стекло | 70 |

| хром | 110 | олово | 35 |

| серый чугун | 110 | бетон | 20 |

| кремний | 110 | свинец | 18 |

| бронза | 100 | дерево | 10 |

В этом случае физический смысл модуля Юнга заключается в нахождении математического отношения нормальных напряжений к соответствующим показателям деформации на определенном участке диаграммы до конкретно заданного предела пропорциональности σпц.

В виде математического выражения модуль Юнга выглядит следующим образом: E=σ/ε=tgα

Следует также сказать о том, что модуль Юнга является еще и коэффициентом пропорциональности в математическом описании закона Гука, который выглядит следующим образом: σ=Eε

Поэтому непосредственная связь модуля продольной упругости с измеряемыми характеристиками поперечных сечений материалов, участвующих в испытаниях на жесткость, выражается с помощью таких показателей, как ЕА и Е1.EA – это показатель жесткости при растяжении-сжатии материала в его поперечном сечении, где А – значение площади сечения стержня.

Е1 – это показатель жесткость при изгибе материала в его поперечном сечении, где 1 – значение осевого момента инерции, который возникает в сечении ипытываемого материала.

Таким образом, модуль Юнга – это универсальный показатель, который позволяет с нескольких сторон характеризовать прочностные свойства материала.

Диаграмма растяжения

Для исследования деформации растяжения стержень из исследуемого материала при помощи специальных устройств (например, с помощью гидравлического пресса) подвергают растяжению и измеряют удлинение образца и возникающее в нем напряжение. По результатам опытов вычерчивают график зависимости напряжения σ

от относительного удлиненияε . Этот график называют диаграммой растяжения (рис. 10).

Рис. 10

Многочисленные опыты показывают, что при малых деформациях напряжение σ

прямо пропорционально относительному удлинениюε (участокОА диаграммы) – выполняется закон Гука.

Эксперимент показывает, что малые деформации полностью исчезают после снятия нагрузки (наблюдается упругая деформация). При малых деформациях выполняется закон Гука. Максимальное напряжение, при котором еще выполняется закон Гука, называется пределом пропорциональности

σп . Он соответствует точки А диаграммы.

Если продолжать увеличивать нагрузку при растяжении и превзойти предел пропорциональности, то деформация становится нелинейной (линия ABCDEK

). Тем не менее при небольших нелинейных деформациях после снятия нагрузки форма и размеры тела практически восстанавливаются (участокАВ графика).Максимальное напряжение, при котором еще не возникают заметные остаточные деформации, называется пределом упругостиσуп . Он соответствует точке В диаграммы. Предел упругости превышает предел пропорциональности не более чем на 0,33%. В большинстве случаев их можно считать равными.

Если внешняя нагрузка такова, что в теле возникают напряжения, превышающие предел упругости, то характер деформации меняется (участок BCDEK

). После снятия нагрузки образец не принимает прежние размеры, а остается деформированным, хотя и с меньшим удлинением, чем при нагрузке (пластическая деформация).

За пределом упругости при некотором значении напряжения, соответствующем точке С

диаграммы, удлинение возрастает практически без увеличения нагрузки (участокCD диаграммы почти горизонтален). Это явление называетсятекучестью материала .

При дальнейшем увеличении нагрузки напряжение повышается (от точки D

), после чего в наименее прочной части образца появляется сужение («шейка»). Из-за уменьшения площади сечения (точкаЕ ) для дальнейшего удлинения нужно меньшее напряжение, но, в конце концов, наступает разрушение образца (точкаК ).Наибольшее напряжение, которое выдерживает образец без разрушения, называется пределом прочности . Обозначим егоσ пч (оно соответствует точкеЕ диаграммы). Его значение сильно зависит от природы материала и его обработки.

Чтобы свести к минимуму возможность разрушения сооружения, инженер должен при расчетах допускать в его элементах такие напряжения, которые будут составлять лишь часть предела прочности материала. Их называют допустимыми напряжениями. Число, показывающее, во сколько раз предел прочности больше допустимого напряжения, называют коэффициентом запаса прочности

. Обозначив запас прочности через n, получим: \(~n = \frac{\sigma_{np}}{\sigma}\) .

Запас прочности выбирается в зависимости от многих причин: качества материала, характера нагрузки (статическая или изменяющаяся со временем), степени опасности, возникающей при разрушении, и т.д. На практике запас прочности колеблется от 1,7 до 10. Выбрав правильно запас прочности, инженер может определить допустимое в конструкции напряжение.

Модули прочности

Кроме нормального нагружения, существуют и иные силовые воздействия на материалы.

Модуль сдвига G определяет жесткость. Эта характеристика показывает предельное значение нагрузки изменению формы предмета.

Модуль объемной упругости К определяет упругие свойства материала изменить объем. При любой деформации происходит изменение формы предмета.

Коэффициент Пуассона μ определяет изменения отношение величины относительного сжатия к растяжению. Эта величина зависит только от свойств материала.

Для разных сталей значения указанных модулей приведены в таблице 3.

Таблица 3: Модули прочности для сталей

| Наименование стали | Модуль упругости Юнга, 10¹²·Па | Модуль сдвига G, 10¹²·Па | Модуль объемной упругости, 10¹²·Па | Коэффициент Пуассона, 10¹²·Па |

| Сталь низкоуглеродистая | 165…180 | 87…91 | 45…49 | 154…168 |

| Сталь 3 | 179…189 | 93…102 | 49…52 | 164…172 |

| Сталь 30 | 194…205 | 105…108 | 72…77 | 182…184 |

| Сталь 45 | 211…223 | 115…130 | 76…81 | 192…197 |

| Сталь 40Х | 240…260 | 118…125 | 84…87 | 210…218 |

| 65Г | 235…275 | 112…124 | 81…85 | 208…214 |

| Х12МФ | 310…320 | 143…150 | 94…98 | 285…290 |

| 9ХС, ХВГ | 275…302 | 135…145 | 87…92 | 264…270 |

| 4Х5МФС | 305…315 | 147…160 | 96…100 | 291…295 |

| 3Х3М3Ф | 285…310 | 135…150 | 92…97 | 268…273 |

| Р6М5 | 305…320 | 147…151 | 98…102 | 294…300 |

| Р9 | 320…330 | 155…162 | 104…110 | 301…312 |

| Р18 | 325…340 | 140…149 | 105…108 | 308…318 |

| Р12МФ5 | 297…310 | 147…152 | 98…102 | 276…280 |

| У7, У8 | 302…315 | 154…160 | 100…106 | 286…294 |

| У9, У10 | 320…330 | 160…165 | 104…112 | 305…311 |

| У11 | 325…340 | 162…170 | 98…104 | 306…314 |

| У12, У13 | 310…315 | 155…160 | 99…106 | 298…304 |

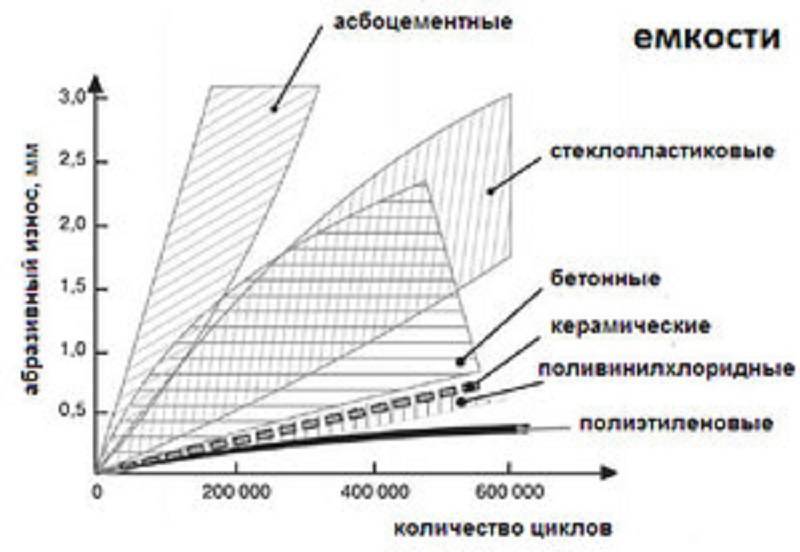

Для других материалов значения прочностных характеристик указывают в специальной литературе. Однако, в некоторых случаях проводят индивидуальные исследования. Особенно актуальны подобные исследования для строительных материалов. На предприятиях, где выпускают железобетонные изделия, регулярно проводят испытания по определению предельных значений.

Republished by Blog Post Promoter

Что это такое?

Модуль упругости (модуль Юнга) – показатель, определяющий механическую реакцию материала. При помощи данного параметра удается охарактеризовать поведение образца при растяжении. Если говорить более простым языком, то модуль упругости означает пластичные свойства стали, и чем выше показатель, тем меньше растяжение. В теории модуль Юнга обозначают буквой «Е». Это один из компонентов закона Гука, в котором рассматриваются возможные деформации упругих тел. Посредством данной величины удается связать возникающие в материале напряжения с деформацией, которую он испытывает. Единица измерения модуля упругости – паскали (Па) или мегапаскали (МПа). Однако часто инженеры при проведении расчетов отдают предпочтение кгс/см2. Показатель определяют путем исследований в лабораториях, фиксируя образцы на специальном оборудовании. В основе методики лежит разрыв образцов в форме гантелей на автоматизированных установках.

В ходе эксперимента автоматика отслеживает показатели изменения длины и натяжения заготовки, при которых она разрушается, а затем делит результаты. Полученное число и будет модулем Юнга или модулем упругости. Примечательно, что подобная методика определения показателя используется для определения Е:

- стали;

- меди;

- других упругих образцов.

В хрупких материалах параметр определяют путем сжатия до момента появления трещин. Стоит подробнее остановиться на разборе модуля Юнга с точки зрения физики. В процессе принудительного нагружения, которое приводит к изменению формы материала, внутри него возникают ответные усилия. Силы начинают оказывать сопротивление напряжениям извне и стремятся вернуть форму тела. Если образец совершенно не реагирует на нагрузку (точнее, полностью меняет форму и не восстанавливает ее при снятии усилий), его принято считать пластичным. В качестве примера стоит назвать пластилин, который наглядно отражает теорию на практике. Исследованием упругости материалов занимался ученый Р. Гук, которого интересовало, как будут меняться и удлиняться стержни разных материалов под воздействием гирь. Благодаря ранее проведенной серии опытов удалось доказать, что величины абсолютного удлинения и исходной длины прямо пропорциональны. В то же время абсолютное удлинение обратно пропорционально площади поперечного сечения исследуемого стержня.

Гук вывел целый закон, а также ввел параметр Е для характеристики свойств упругого материала. Таким образом, физический смысл модуля заключается в том, что параметр соответствует напряжению, вызываемому в стержне при растягивании на длину, которая в два раза выше при условии отсутствия видимых разрушений образца.

Посредством модуля Е удается предугадать, как будет вести себя материал при определенных нагружениях. Однако он не дает понимания того, что с ним произойдет при других способах нагружения. Поэтому для проведения эффективных расчетов необходимо введение дополнительных параметров.

- Жесткость. Показатель демонстрирует степень пластичности узла исследуемого образца. Единица измерения параметра – кгс.

- Относительное удлинение в продольном направлении. При расчете используются два показателя: величина абсолютного удлинения и общая длина образца. Показатель не имеет единицы измерения, однако для упрощенного понимания его умножают на 100%.

- Относительное удлинение в поперечном направлении. Высчитывается таким же образом, как и предыдущий параметр, только вместо длины используют диаметр стержня-образца. Как показали испытания, поперечное удлинение обычно меньше продольного.

- Коэффициент Пуассона. Представляет собой соотношение двух последних показателей. Параметр делает возможным описание того, как материал будет менять свою форму, опираясь на величину нагрузки и место ее приложения.

- Модуль сдвига. С его помощью удается описать поведение материала с упругими свойствами при воздействии сил по касательной. Другими словами, помогает оценить работу конструкции при воздействии на нее ветра под углом в 90 градусов.

Общее понятие

Модуль упругости (также известный как модуль Юнга) – один из показателей механических свойств материала, который характеризует его сопротивляемость деформации растяжения. Другими словами, его значение показывает пластичность материала. Чем больше модуль упругости, тем менее будет растягиваться какой-либо стержень при прочих равных условиях (величина нагрузки, площадь сечения и прочее).

В теории упругости модуль Юнга обозначается буквой Е. Является составной частью закона Гука (закона о деформации упругих тел). Связывает напряжение, возникающее в материале, и его деформацию.

Согласно международной стандартной системе единиц измеряется в МПа. Но на практике инженеры предпочитают использовать размерность кгс/см2.

Определение модуля упругости осуществляется опытным путем в научных лабораториях. Суть данного способа заключается в разрыве на специальном оборудовании гантелеобразных образцов материала. Узнав напряжение и удлинение, при котором произошло разрушение образца, делят данные переменные друг на друга, тем самым получая модуль Юнга.

Отметим сразу, что таким методом определяются модули упругости пластичных материалов: сталь, медь и прочее. Хрупкие материалы – чугун, бетон – сжимают до появления трещин.

Дополнительные характеристики механических свойств

Модуль упругости дает возможность предугадать поведение материла только при работе на сжатие или растяжение. При наличии таких видов нагрузок как смятие, срез, изгиб и прочее потребуется введение дополнительных параметров:

- Жесткость есть произведение модуля упругости на площадь поперечного сечения профиля. По величине жесткости можно судить о пластичности уже не материала, а узла конструкции в целом. Измеряется в килограммах силы.

- Относительное продольное удлинение показывает отношение абсолютного удлинения образца к общей длине образца. Например, к стержню длиной 100 мм приложили определенную силу. Как результат, он уменьшился в размере на 5 мм. Деля его удлинение (5 мм) на первоначальную длину (100 мм) получаем относительное удлинение 0,05. Переменная является безразмерной величиной. В некоторых случаях для удобства восприятия переводится в проценты.

- Относительное поперечное удлинение рассчитывается аналогично вышепредставленному пункту, но вместо длины здесь рассматривается диаметр стержня. Опыты показывают, что для большинства материалов поперечное удлинение в 3-4 раза меньше, чем продольное.

- Коэффициент Пуансона есть отношение относительной продольной деформации к относительной поперечной деформации. Данный параметр позволяет полностью описать изменение формы под воздействием нагрузки.

- Модуль сдвига характеризует упругие свойства при воздействии на образец касательных напряжений, т. е. в случае, когда вектор силы направлен под 90 градусов к поверхности тела. Примерами таких нагрузок является работа заклепок на срез, гвоздей на смятие и прочее. По большому счету, модуль сдвига связан с таким понятием как вязкость материла.

- Модуль объемной упругости характеризуется изменением объема материала для равномерного разностороннего приложения нагрузки. Является отношением объемного давления к объемной деформации сжатия. Примером такой работы служит опущенный в воду образец, на который по всей его площади воздействует давление жидкости.

Читать также: Установка накладных розеток на кухне

Помимо вышесказанного необходимо упомянуть, что некоторые типы материалов имеют различные механические свойства в зависимости от направления нагрузки. Такие материалы характеризуются как анизотропные. Яркими примерами служит древесина, слоистые пластмассы, некоторые виды камня, ткани и прочее.

У изотропных материалов механические свойства и упругая деформация одинаковы в любом направлении. К ним относят металлы (сталь, чугун, медь, алюминий и прочее), неслоистые пластмассы, естественные камни, бетон, каучук.

Силы упругости.

При деформациях твердого тела его частицы (атомы, молекулы, ионы), находящиеся в узлах кристаллической решетки, смещаются из своих положений равновесия. Этому смещению противодействуют силы взаимодействия между частицами твердого тела, удерживающие эти частицы на определенном расстоянии друг от друга. Поэтому при любом виде упругой деформации в теле возникают внутренние силы, препятствующие его деформации.

Силы, возникающие в теле при его упругой деформации и направленные против направления смещения частиц тела, вызываемого деформацией, называют силами упругости

.

Силы упругости препятствуют изменению размеров и формы тела. Силы упругости действуют в любом сечении деформированного тела, а также в месте его контакта с телом, вызывающим деформации. Например, со стороны упруго деформированной доски D

на брусокС , лежащий на ней, действует сила упругостиF упр (рис. 7).

Рис. 7

Важная особенность силы упругости состоит в том, что она направлена перпендикулярно поверхности соприкосновения тел, а если идет речь о таких телах, как деформированные пружины, сжатые или растянутые стержни, шнуры, нити, то сила упругости направлена вдоль их осей. В случае одностороннего растяжения или сжатия сила упругости направлена вдоль прямой, по которой действует внешняя сила, вызывающая деформацию тела, противоположно направлению этой силы и перпендикулярно поверхности тела.

Силу, действующую на тело со стороны опоры или подвеса, называют силой реакции опоры или силой натяжения подвеса

. На рисунке 8 приведены примеры приложения к телам сил реакции опоры (силыN 1,N 2,N 3,N 4 иN 5) и сил натяжения подвесов (силыT 1,T 2,T 3 иT 4).

Рис. 8

Допускаемое механическое напряжение в некоторых материалах при растяжении

Из жизненного опыта мы знаем, что различные материалы по-разному сопротивляются изменению формы. Прочностные свойства кристаллических и других твердых тел определяются силами межатомного взаимодействия. Чем больше расстояния между атомами, тем сильнее силы, стягивающие атомы вместе. Эти силы достигают максимума при определенном значении напряжения, составляющем примерно одну десятую модуля упругости Юнга.

Испытание на растяжение

Это значение называется теоретической прочностью; как только оно превышается, материал начинает разрушаться. В действительности разрушение начинается при более низких значениях, поскольку реальные образцы неоднородны. Это приводит к неравномерному распределению напряжений, и разрушение начинается в тех областях, где напряжения выше.

Значения σrast в МПа:

| Материалы | Материалы σrast | |

| Материалы srast Boron | 5700 | 0,083 |

| Графит | 2390 | 0,023 |

| Сапфир | 1495 | 0,030 |

| Стальная проволока | 415 | 0,01 |

| Стекловата | 350 | 0,034 |

| Конструкционная сталь | 60 | 0,003 |

| Нейлон | 48 | 0,0025 |

Эти элементы учитываются дизайнерами при выборе материала для изготовления будущего изделия. На основе этих данных также выполняются расчеты прочности. Например, канаты, используемые для подъема и вытягивания, должны иметь десятикратный запас прочности. Они должны регулярно проверяться путем подвешивания груза, в десять раз превышающего номинальную грузоподъемность каната.

Пределы прочности для критических конструкций также различны.

Модуль упругости различных материалов

Модули упругости для различных материалов имеют совершенно разные значения, которые зависят от:

- природы веществ, формирующих состав материала;

- моно- или многокомпонентный состав (чистое вещество, сплав и так далее);

- структуры (металлическая или другой вид кристаллической решетки, молекулярное строение прочее);

- плотности материала (распределения частиц в его объеме);

- обработки, которой он подвергался (обжиг, травление, прессование и тому подобное).

Так, например, в справочных данных можно найти, что модуль упругости для алюминия составляет диапазон от 61,8 до 73,6 ГПа. Видимо, это и зависит от состояния металла и вида обработки, потому как для отожженного алюминия модуль Юнга – 68,5 ГПа.

Его значение для бронзовых материалов зависит не только от обработки, но и от химического состава:

- бронза – 10,4 ГПа;

- алюминиевая бронза при литье – 10,3 ГПа;

- фосфористая бронза катанная – 11,3 ГПа.

Модуль Юнга латуни на много ниже – 78,5-98,1. Максимальное значение имеет катанная латунь.

Сама же медь в чистом виде характеризуется сопротивлением к внешним воздействиям значительно большим, чем ее сплавы – 128,7 ГПа. Обработка ее также снижает показатель, в том числе и прокатка:

- литая – 82 ГПа;

- прокатанная – 108 ГПа;

- деформированная – 112 ГПа;

- холоднотянутая – 127 ГПа.

Близким значением к меди обладает титан (108 ГПа), который считается одним из самых прочных металлов. А вот тяжелый, но ломкий свинец, показывает всего 15,7-16,2 ГПа, что сравнимо с прочностью древесины.

Для железа показатель напряжения к деформации также зависит от метода его обработки: литое – 100-130 или кованное – 196,2-215,8 ГПа.

Чугун известен своей хрупкостью имеет отношение напряжения к деформации от 73,6 до 150 ГПа, что соответствует от его виду. Тогда как для стали модуль упругости может достигать 235 ГПа.

На величины параметров прочности влияют также и формы изделий. Например, для стального каната проводят расчеты, где учитывают:

Интересно, что этот показатель для каната будет значительно ниже, чем для проволоки такого же диаметра.

Стоит отметить прочность и не металлических материалов. Например, среди модулей Юнга дерева наименьший у сосны – 8,8 ГПа, а вот у группы твердых пород, которые объединены под названием «железное дерево» самый высокий – 32,5 ГПа, дуб и бук имеют равные показатели – 16,3 ГПа.

Среди строительных материалов, сопротивление к внешним силам у, казалось бы, прочного гранита всего 35-50 ГПа, когда даже у стекла – 78 ГПа. Уступают стеклу бетон – до 40 ГПа, известняк и мрамор, со значениями 35 и 50 ГПа соответственно.

Такие гибкие материалы, как каучук и резина, выдерживают осевую нагрузку от 0,0015 до 0,0079 ГПа.

Общее понятие

При любом внешнем воздействии на предмет, внутри его возникают встречные силы, компенсирующие внешние. Для идеальных систем, находящихся в равновесии, силы равномерно распределены и равны, что позволяет сохранить форму предмета. Реальные системы не подчиняются таким правилам, что может привести к их деформации. Оценивая прочность материалов, говорят об их упругости.

Упругие материалы – это те, которые после прекращения внешнего воздействия, восстанавливают свою первоначальную форму.

Внутренние силы распределены равномерно по всей площади поперечного сечения предмета, имеют свою интенсивность, которая выражается количественно, называется напряжением (р) и измеряется в Н/м 2 или по международной системе Па.

Напряжение имеет свою пространственную направленность: перпендикулярно площади сечения предмета – нормальное напряжение (σz) и лежащая в плоскости сечения – касательное напряжение (τz).

Модуль упругости (Е) как единицу измерения отношения материала к линейной деформации, и нормальное напряжение связывает формула закона Гука:

где ε – относительное удлинение или деформация.

Преобразовав формулу (1) для выражения из нее нормального напряжения, можно увидеть, что Е является постоянной при относительном удлинении, и называется коэффициентом жесткости, а его единицы измерения Па, кгс/мм 2 или Н/м 2 :

Модуль упругости – это единица измерения отношения напряжения, создаваемого в материале, к линейной деформации, такой как, растяжение и сжатие.

В справочных материалах размерность модуля упругости выражается в МПа, так как деформация имеет довольно малое значение. А зависимость между этими величинами обратно пропорциональная. Таким образом, Е имеет высокое значение, определяемое 107-109.

Предел прочности материала

Это предел возникающего напряжения, после которого образец начинает разрушаться.

Статический предел прочности измеряется при продолжительном приложении деформирующего усилия, динамический — при кратковременном, ударном характере такого усилия. Для большинства веществ динамический предел больше, чем статический.

Инструмент для определения предела прочности

Читать также: Как проверить работу аккумулятора автомобиля

Кроме того, существуют пределы прочности на сжатие материала и на растяжение. Они определяются на испытательных стенда опытным путем, при растягивании или сжатии образцов мощными гидравлическим машинами, снабженными точными динамометрами и измерителями давления. В случае невозможности достижения требуемого давления гидравлическим способом иногда применяют направленный взрыв в герметичной капсуле.

Таблица показателей упругости материалов

Перед тем, как перейти непосредственно к этой характеристике стали, рассмотрим для начала, в качестве примера и дополнительной информации, таблицу, содержащую данные об этой величине по отношению к другим материалам. Данные измеряются в МПа.

Модуль упругости различных материалов

Как можно заметить из представленной выше таблицы, это значение является разным для разных материалов, к тому же показателя разнятся, если учитывать тот или иной вариант вычисления этого показателя. Каждый волен выбирать именно тот вариант изучения показателей, который больше подойдёт ему. Предпочтительнее, возможно, считать модуль Юнга, так как он чаще применяется именно для характеристики того или иного материала в этом отношении.

После того как мы кратко ознакомились с данными этой характеристики других материалов, перейдём непосредственно к характеристике отдельно стали.

Для начала обратимся к сухим цифрам и выведем различные показатели этой характеристики для разных видов сталей и стальных конструкций:

- Модуль упругости (Е) для литья, горячекатанной арматуры из сталей марок, именуемых Ст.3 и Ст. 5 равняется 2,1*106 кг/см^2.

- Для таких сталей как 25Г2С и 30ХГ2С это значение равно 2*106 кг/см^2.

- Для проволоки периодического профиля и холоднотянутой круглой проволоки, существует такое значение упругости, равняющееся 1,8*106 кг/см^2. Для холодно-сплющенной арматуры показатели аналогичны.

- Для прядей и пучков высокопрочной проволоки значение равняется 2·10 6 кГ/см^2

- Для стальных спиральных канатов и канатов с металлическим сердечником значение равняется 1,5·10 4 кГ/см^2, в то время как для тросов с сердечником органическим это значение не превышает1,3·10 6 кГ/см^2 .

- Модуль сдвига (G) для прокатной стали равен 8,4·10 6 кГ/см^2 .

- И напоследок коэффициент Пуассона для стали равен значению 0,3

Это общие данные, приведённые для видов стали и стальных изделий. Каждая величина была высчитано согласно всем физическим правилам и с учётом всех имеющихся отношений, которые используются для выведения величин этой характеристики.

Ниже будет приведена вся общая информация об этой характеристике стали. Значения будут даваться как по модулю Юнга, так и по модулю сдвига, как в одних единицах измерения (МПа), так и в других (кг/см2, ньютон*м2).

Сталь и несколько разных её марок

| Материал | Показатели модуля упругости (Е, G; Н*м2, кг/см^2, МПа) |

| Сталь | 20,6*10^10 ньютон*метр^2 |

| Сталь углеродистая | Е=(2,0…2,1)*10^5 МПа; G=(8,0…8,1)*10^4 МПа |

| Сталь 45 | Е=2,0*10^5 МПа; G=0,8*10^5 МПа |

| Сталь 3 | Е=2,1*10^5 МПа; G=0,8*10^5 МПа |

| Сталь легированная | Е=(2,1…2,2)*10^5 МПа; G=(8,0…8,1)*10^4 МПа |

Значения показателей упругости стали разнятся, так как существуют сразу несколько модулей, которые исчисляются и высчитываются по-разному. Можно заметить тот факт, что в принципе сильно показатели не разнятся, что свидетельствует в пользу разных исследований упругости различных материалов. Но сильно углубляться во все вычисления, формулы и значения не стоит, так как достаточно выбрать определённое значение упругости, чтобы уже в дальнейшем ориентироваться на него.

Кстати, если не выражать все значения числовыми отношениями, а взять сразу и посчитать полностью, то эта характеристика стали будет равна: Е=200000 МПа или Е=2 039 000 кг/см^2.

Данная информация поможет разобраться с самим понятием модуля упругости, а также ознакомиться с основными значения данной характеристики для стали, стальных изделий, а также для нескольких других материалов.

Следует помнить, что показатели модуля упругости разные для различных сплавов стали и для различных стальных конструкций, которые содержат в своём составе и другие соединения. Но даже в таких условиях, можно заметить тот факт, что различаются показатели ненамного. Величина модуля упругости стали практически зависит от структуры. а также от содержания углерода. Способ горячей или холодной обработки стали также не может сильно повлиять на этот показатель.

Коэффициент запаса прочности

Для количественного выражения запаса прочности при конструировании применяют коэффициент запаса прочности. Он характеризует способность изделия к перегрузкам выше номинальных. Для бытовых изделий он невелик, но для ответственных узлов и деталей, могущих при разрушении представлять опасность для жизни и здоровья человека, его делают многократным.

Запас прочности

Точный расчет прочностных характеристик позволяет создать достаточный для безопасности запас прочности и одновременно не перетяжелить конструкцию, ухудшая ее эксплуатационные характеристики. Для таких расчетов используются сложные математические методы и совершенное программное обеспечение. Наиболее важные конструкции обсчитывают на суперкомпьютерах.