Настольный сверлильный станок из дрели

Самой распространённой конструкцией можно считать станок, выполненный из ручной или электродрели, которую можно выполнить съёмной, для возможности использования её вне станка, и стационарной.

Основные элементы станка

Основными элементами станка являются:

- дрель;

- основание;

- стойка;

- крепление дрели;

- механизм подачи.

Основание или станину можно выполнить из цельного спила твёрдого дерева, мебельного щита или ДСП. Некоторые предпочитают в качестве основания металлическую плиту, швеллер или тавр. Станина должна быть массивной, чтобы обеспечивать устойчивость конструкции и компенсировать вибрации при сверлении для получения аккуратных и точных отверстий. Размер станины из дерева — не менее 600х600х30 мм, из стального листа — 500х500х15 мм. Для большей устойчивости основание можно сделать с проушинами или отверстиями под болты и крепить его к верстаку.

Стойка может быть изготовлена из бруса, круглой или квадратной в сечении стальной трубы. Некоторые мастера в качестве основания и стойки используют каркас старого фотоувеличителя, некондиционный школьный микроскоп, другие детали, имеющие подходящую конфигурацию, прочность и массу.

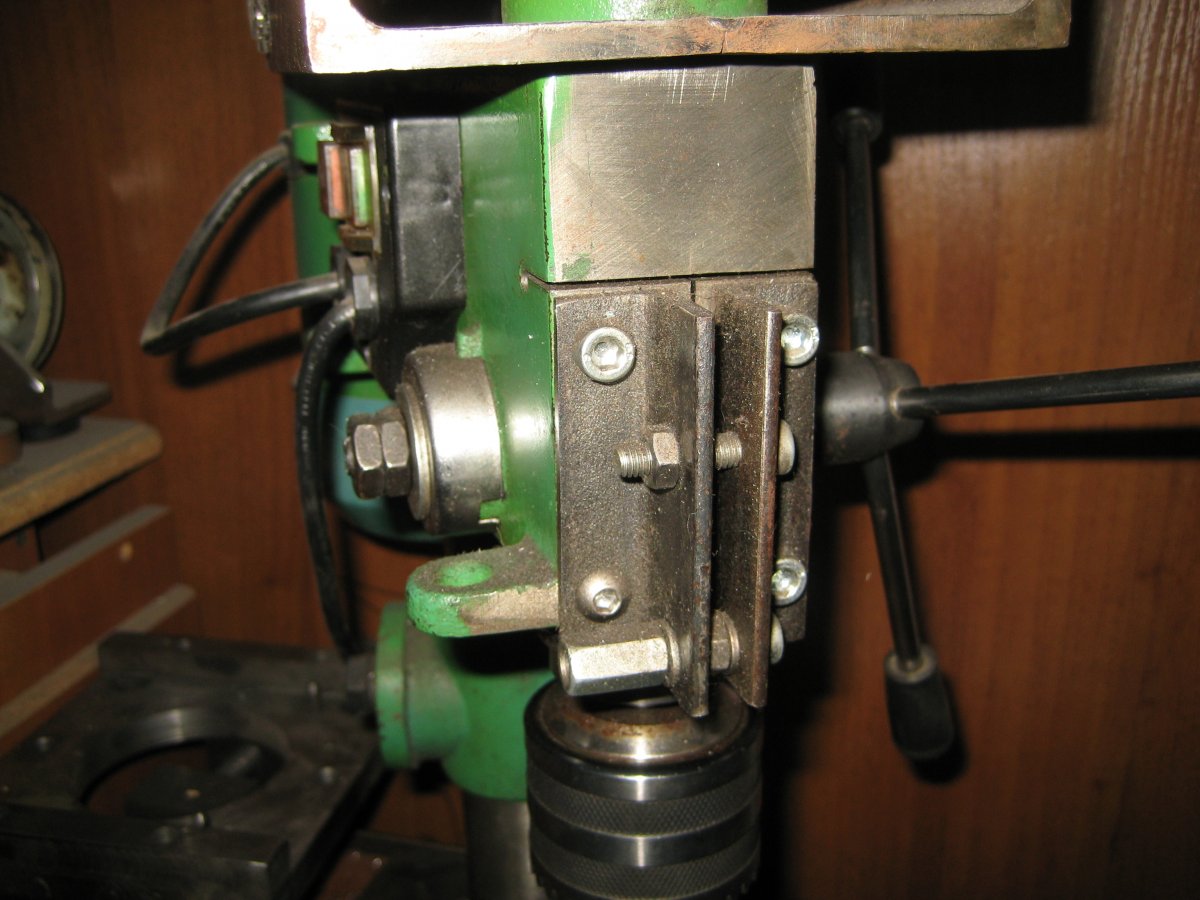

Крепление дрели осуществляется с помощью хомутов или кронштейнов с отверстием в центре. Кронштейн надёжнее и даёт большую точность при сверлении.

Особенности конструкций механизма подачи дрели

Механизм подачи нужен для вертикального перемещения дрели вдоль стойки и может быть:

- пружинным;

- шарнирным;

- конструкцией по типу винтового домкрата.

В зависимости от принятого типа механизма тип и устройство стойки также будет отличаться.

На чертежах и фото приведены основные конструкции настольных сверлильных станков, которые можно сделать из электро- и ручной дрели.

Видео 1. Пошаговое руководство для недорогого станка. Станина и стойка — деревянные, основа механизма — направляющая для мебели

Видео 2. Сверлильный станок — домкрат от «Жигули» и дрель

Видео 3. Пружинно-рычажная стойка для дрели

Видео 4. Пошаговое создание стальной стойки для дрели

Станок на основе рулевой рейки легкового автомобиля

Рулевая рейка для автомобиля и дрель — достаточно массивные изделия, поэтому станина должна быть также массивной и, желательно, с возможностью закрепления станка на верстаке. Все элементы выполняют на сварке, так как соединение на болтах и винтах может оказаться недостаточным.

Станину и опорную стойку сваривают из швеллеров или другого подходящего проката, толщиной около 5 мм. Рулевую рейку закрепляют на стойку, которая должна быть длиннее рейки на 70–80 мм, через проушины рулевой колонки.

Чтобы станком удобнее было пользоваться, управление дрелью выносят в отдельный блок.

Видео 5. Сверлильный станок на основе рулевой рейки от «Москвич»

Порядок сборки сверлильных настольных станков:

- подготовка всех элементов;

- крепление стойки к станине (проверяем вертикальность!);

- сборка механизма перемещения;

- крепление механизма к стойке;

- крепление дрели (проверяем вертикальность!).

Все крепления должны быть выполнены максимально надёжно. Стальные неразъёмные конструкции желательно соединять сваркой. При использовании любого рода направляющих нужно убедиться, что при движении не образуется поперечный люфт.

Совет! Для фиксации детали, в которой высверливается отверстие, станок можно оборудовать тисками.

В продаже также можно найти готовые стойки для дрели

При покупке нужно обратить внимание на массу конструкции и размер рабочей поверхности. Лёгкие (до 3 кг) и недорогие (до 1,5 тыс

руб.) стойки годятся для выполнения отверстий в тонком фанерном листе.

Модернизация привода главного движения вертикально-сверлильного станка

Введение

Станкостроение – крупная отрасль машиностроения, которая в состоянии

полностью обеспечить потребность нашей промышленности в металлорежущем

оборудовании. От уровня его развития во многом зависит успех всей

промышленности страны.

Конструкции создаваемых станков должны быть перспективными, т.е. отвечать

требованиям завтрашнего дня. При разработке нового станка необходимо заложить в

проект определенный запас совершенства и новизны решений его основных

элементов. Конструктор, проектирующий современный станок, должен принимать

оптимальные технические решения, как по его отдельным элементам, так и по

станку в целом.

Вновь создаваемые станки должны быть общественно-целесообразными,

технически и эстетически совершенными, экономичными. Известно, что один и тот

же станок, отвечающий всем этим требованиям, может иметь различную кинематику,

конструкцию, компоновку, форму. В свою очередь, определенного конструктивного

решения может изготовляться при разном уровне организации производства,

различными технологическими приемами и может иметь различное качество

исполнения. Только оптимальное сочетание удачного конструктивного решения,

современных прогрессивных технологических процессов, совершенных форм

организации производства и высокого качества изготовления может обеспечить

создание станка, отвечающего требованиям эксплуатации, экономичного и

обладающего высоким эстетическим качеством.

Современные металлорежущие станки − это высоко развитые машины,

включающие большое число механизмов и использующие механические, электрические,

электронные, гидравлические, пневматические и другие методы осуществления

движений и управления циклом. По конструкции и назначению трудно найти более

разнообразные машины, чем металлорежущие станки. На них обрабатывают

всевозможные детали от мельчайших элементов часов и приборов до деталей,

размеры которых достигают многих метров: турбин, прокатных станов, теплоходов.

Поэтому габариты самих станков очень различны.

В настоящее время в машиностроении предъявляются высокие требования к

технико-экономическим показателям станков, определяющим их качественные

характеристики:

· высокую производительность при обеспечении заданной точности

и шероховатости обрабатываемой поверхности;

· высокую точность обработки путем повышения геометрической и

кинематической точности составных элементов станков, уменьшения их износа и

температурных деформаций, повышения их жесткости при эксплуатации;

· простоту, легкость и безопасность обслуживания, управления и

ремонта;

· надежность и долговечность станков в эксплуатации при низкой

себестоимости изготовления и материалоемкости их деталей;

· возможность быстрой переналадки станка для выпуска нового

вида изделий.

1. Анализ конструкции базовой модели

.1 Исходные данные для модернизации станка

Станок вертикально-сверлильный 2А125 предназначен для выполнения

следующих видов работ: сверления, рассверливания, зенкерования, зенкования,

развертывания и растачивания отверстий. Станок используется для работы в

условиях единичного, мелкосерийного и серийного производства в ремонтных и

сборочных цехах. Жесткость конструкции, прочность рабочих механизмов и

достаточная мощность привода позволяют использовать на станке режущий

инструмент, оснащенный твердосплавными пластинами. Кинематическая цепь станка

служит для осуществления двух основных движений – вращательного движения

шпинделя и вертикального перемещения (подачи) гильзы со шпинделем. Механизм

коробки скоростей приводит во вращение вертикально расположенный

электродвигатель через ременную передачу. Коробка скоростей сообщает шпинделю 9

ступеней скорости, которая изменяется передвижением 2 зубчатых блоков по

шлицевым валам. На промежуточных валах смонтированы два тройных блока шестерён.

Опоры валов коробки размещены на двух плитах: верхней и нижней. Последний вал

представляет собой гильзу со шлицевым отверстием, через которое передается

вращение шпинделю станка. На этой же гильзе крепится шестерня привода механизма

подач.

20ГДС-4-8 в качестве низкочастотной

Известно, что низкочастотные головки бывают в продаже крайне редко. Гораздо чаще в магазинах можно встретить среднечастотные динамические головки 20ГДС-4-8 (старое название 15ГД-11). При необходимости их можно использовать в качестве низкочастотных путем увеличения гибкости гофрированной центрирующей шайбы .

С этой целью из нее удаляют два противоположных сектора по 90 градусов каждый (см. рис.) Удаляемые части аккуратно вырезают тонким острым скальпелем так, чтобы на срезе не оставалось бумажных хлопьев и отдельных нитей. Края образовавшихся отверстий промазать вибропоглащающей мастикой

Многоцелевой вертикально-сверлильный станок 2Н135

Многофункциональные сверлильные станки 2Н135, у которых относительный диаметр высверливания составляет 35 мм, можно повстречать как на производстве с выпуском изделий маленькими партиями, мастерских по ремонту автомобилей и прочих маленьких фирмах, так и на больших заводах. Базовая модель станка имеет ручное управление, подъёмный стол, фундаментную плиту.

Многосторонность его заключается в том, что с использованием самых разных инструментов, помимо ключевой операции – сверление, можно создать нарезку резьбы с использованием машинных метчиков (в ручном режиме). Доступны для данного оборудования подобные операции как развёртывание, зенкование и зенкерование.

Широкий диапазон скоростей дает возможность работать с материалами различной плотности и стойкости к механическому действию.

Но и такой станок просит доработок при выполнении однотипных операций. Модернизацией сверлильных станков занимаются не только профессионалы производств, где установлены станки такого типа, но и конструкторский отдел завода производителя. На основе 2H135 создано немало станков, к главной маркировке добавляется буква или цифра, но изменения конструкции станка при этом значительные.

Станки такого типа выпускаются тем же заводом, что и сам 2Н135. Есть ряд аналогичных станков, выпускаемых иными станкостроительными заводами, раставленными в Гомеле, Астрахани, Липецке. Молодечно.

Если сверлильное оборудование, выпущенное в Одессе, имеет аналогичный диаметр самого большого высверливания – 35 мм, то доработки иными изготовителями дали возможность увеличить диапазон до 50 мм, о чём говорят маркировки на аналогах 2Н150. Может меняться и расстояние от стола и от плиты до торцевой стороны шпинделя. В различных станках применяется различная величина стола, перемещение стола по оси «Z». Разным может быть перемещение шпиндельной головки и шаг самого шпинделя и частота его вращения.

Меняются и критерии крутящего момента, числа ступенек рабочих подач, и их силы.

Мощность станка напрямую связана с мощностью электрического двигателя. Для заменителей 2Н135 применяются моторы от 2,2 до 7,5 кВт.

Разница в габаритах не слишком большая, а в массе между меньшим и большим составляет 1 тонну.

Какой ход действий?

Для этого необходима подробная пошаговая инструкция:

- Выбираем необходимые материалы. Для упрощения работы и финансовой выгоды, можно посмотреть на старые элементы или технику, сняв с нее все необходимые компоненты для будущего сверла;

- Делаем новые детали;

- Собираем станок;

- Делаем первый опытный образец сверления.

Обратите внимание!

Компрессор своими руками: ТОП-130 фото-обзоров готовых компрессоров. Пошаговая инструкция + схемы и чертежи

Ветрогенератор своими руками: ТОП-170 фото-обзоров готовых приборов. Подробная инструкция по самостоятельному изготовлению для начинающих

- Точечная сварка своими руками — лучший мастер-класс по изготовлению самодельной точечной сварки с пошаговыми фото-схемами работы своими руками

ЧПУ для сверлильного станка

Исполнять все нужные операции в ручном режиме — не самое правильное решение точного производства, нужна обновление. Оснащение больших станков системами ЧПУ более выгодно. Программируется он легко, после пуска, всеми его системами управляет компьютер, что дает возможность избежать остановок в работе и брака, связанного с антропогенным аргументом.

Сверлильные станки с программным обеспечением с позиционной или комбинированной системой управления дают возможность увеличить круг работ и сделать больше точность обработки. Оборудование дает возможность исполнять сверлильно-фрезерно-расточные операции без использования маркировки и применения кондукторов.

В изготовлении деталей для сложной техники постоянно применяются твёрдые сплавы, тяжело поддающиеся отделке. Во время обработки на станках с системой ЧПУ почти всегда лучше всего проводить охлаждения сверла и заготовки. Даже очень мощный сверлильный станок может справиться с задачей по высверливанию 10 см плиты за 5 минут, однако без смазочно-охлаждающей жидкости понадобилось бы регулярно менять свёрла, т.к. сухое сверление, на конкретных режимах резания, приводит к привариванию инструмента к железной заготовке.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

2 Конструкция станка

Частичная автоматизация рабочего процесса

Особо автоматизировать в сверлильных станках нечего, но каждый из его узлов может быть доработан и усовершенствован. И все-таки частичная автоматизация рабочего процесса возможна – это автоматический зажим детали. Для этого используется пневматическое устройство. Энергией для кондукторов является сжатый воздух или жидкость, подаваемая под давлением.

Крепление заготовки в пневматическом устройстве более надёжное, чем при ручном зажатии, так как силу пневматического зажима можно регулировать.

Схема работы автоматического зажима состоит в следующем:

- планка с пинолью связана посредством хомута. при движении пиноли для приближения шпинделя к заготовке, косой срез планки давит на золотник распределительного крана, обеспечивая доступ воздуха в цилиндр;

- воздух приводит в движение поршень цилиндра;

- поршень активизирует зажим;

- надежное крепление детали на рабочем столе происходит до того момента, как сверло коснётся изделия;

- по окончанию работы, при подъёме шпинделя, поток воздуха перекрывается, и заготовка высвобождается из автоматических тисков.

Это только одна из схем, по которым проводится модернизация зажимного устройства заготовки. Существуют и другие, как более сложные (в плане изготовления), так и более простые, с применением специальных креплений на рабочий стол. Одним из таких приспособлений можно назвать подобие патрона от сверлильного станка с затворным механизмом.

Доработка новых станков

Одним из слабых мест сверлильных станков Диолд СТ-1651 считается люфт пиноли, что приводит к периодическому смещению сверла. Увеличить точность выполнения расточки детали, можно лищь снизив просвет между пинолью и корпусом до нужного размера, чтобы шпиндель мог в автоматизированном или ручном режиме принимать начальное положение, а не застревал на половине пути.

Для этого не обязательно менять её на вновь выточенную деталь с большим диаметром. Доработка сверлильного станка с подобным дефектом может ограничиваться 2-мя надрезами в корпусе, установкой балансировочных болтов и графитной смазкой пиноли с дальнейшей её притиркой.

Обновление китайских сверлильных станков бытового уровня может составлять довольно большую часть бюджета, по этому, в зависимости от задач, порой лучше всего сразу приобретать более оборудование хорошего качества.

Общая характеристика систем с ЧПУ

В современном производстве выделяют четыре поколения станков с ЧПУ.

Первое поколение представлено системами ЧПУ, которые внедрялись на производство еще в Советском Союзе, это были целиком и полностью отечественные системы. Чаще всего это было громоздкое оборудование и порой оно занимало целый шкаф. Нет смысла перечислять недостатки первых систем с ЧПУ, однако на некоторых предприятиях их до сих пор используют.

Второе поколение систем с ЧПУ стало постепенно внедрятся на производстве уже в 90-е годы XX века. Главное их отличие было в наличие корзины с полным комплектом плат, которые соединялись с приводами и со станком. В данном случае промышленный компьютер мог находится как в корзине, так и стоять раздельно. Еще одной отличительной особенностью систем с ЧПУ второго поколения является наличие клавиатуры, на которой располагалось большое количество функциональных кнопок.

Данные системы не были лишены недостатков, к которым относятся следующие:

-Большое количество разъемных соединений, что отрицательно сказывалось на эффективности работы всей системы

-Наличие большой габаритной системы, не позволяющей как следует встраиваться в конструкцию станка

-Сложность при техническом обслуживании из-за отсутствия доступа к печатным платам.

-Сложность эксплуатации из-за отсутствия стандартизации при установлении интерфейса функциональных зон, нерациональность расположения рабочих клавиш, индивидуальность исполнения.

-Системы с ЧПУ второго поколения были достаточно универсальны и чтобы их приспособить к конкретному станку приходилось усердно потрудиться.

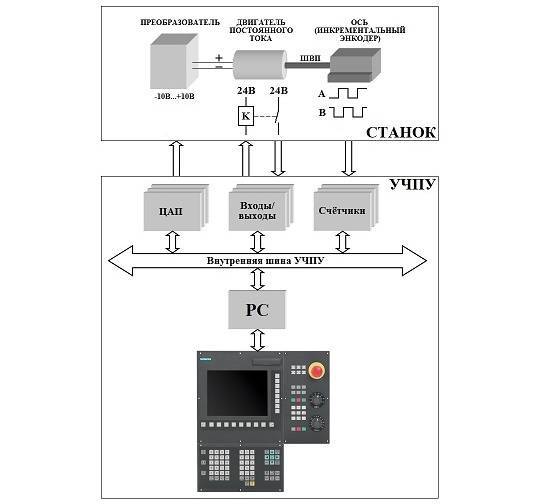

Рисунок. 1. Станок второго поколения (структурная схема)

Процесс развития систем с ЧПУ шел по пути совершенствования электронной начинки. Совершенствование работы частотных преобразователей, изобретение сенсорного экрана привели к изобретению третьего поколения систем с ЧПУ (структурная схема представлена на рис. 2).

В отличие от предыдущего поколения новые станки можно было назвать «бескорпусными». Небольшой компьютер находился в пульте оператора, контроллеры исполнения монтировались на непосредственной близости от исполнительного механизма. Система 3-го поколения полностью решали проблемы присущие 2-му поколению систем с ЧПУ.

Рисунок. 2. Станок третьего поколения (структурная схема)

Итогом развития информационных технологий стало создание систем ЧПУ четвертого поколения. Появление данной системы позволило решить большинство проблем связанных с эксплуатацией промышленного оборудования с ЧПУ.

Теперь был обеспечен полноценный процессорный подход, включающий все стадии технологического процесса, включающий стадии от подготовки и наладки до профилактики и ремонта.

На рисунке 3 представлена система с ЧПУ четвертого поколения.

Особо хочется отметить достоинства систем четвертого поколения: теперь оператор ограничен к функциям станка, к которым оператор по своим трудовым обязанностям не имеет никакого отношения.

Для оператора предназначены только три кнопки: желтая – зажим заготовки/разжим детали, зеленая – ПУСК, красная – СТОП.

Такая разработка существенно упрощает требования к квалификации оператора, значительно уменьшает вероятность операционных ошибок и целиком исключает вероятность случайное вмешательство рабочего-оператора.

Рисунок 3. Станок четвертого поколения (структурная схема)

Что такое сверлильный станок и для чего он нужен

Просверлить тонкий материал не будет проблемой, достаточно взят дрель в руки, пару секунд и работа сделана. Но что делать, если вам очень нужно сделать точное и выверенное отверстие в толстом брусе? Ручные инструменты не подойдут, потому что есть большой риск испортить заготовку.

Результатом такой работы будет смещение центра отверстия, появления рваного края и изменение геометрии. Избежать таких недочетов и сделать отверстие с определенными параметрами вам поможет именно сверлильный станок. За счет надежности фиксации детали, которую вы будете обрабатывать, а также центрованию инструмента получится обеспечить точность сверления, которой не добиться при работе дрелью.

Для того, чтобы сделать своими руками присадочный станок для мебели, потребуется доработать исходный инструмент. На изготовление не уйдет много времени и сил.

Не нужно забывать и про универсальность такого инструмента – при замене сверл вы сможете работать с абсолютно любыми материалами, и с мягкой древесиной, и с металлом, а также будет несложно просверлить листовую сталь. Вместо сверл можно использовать фрезу, и тогда устройство сможет заменить даже фрезерный станок с небольшой мощностью. Кроме того, сверлильный станок поможет облегчить труд мастеру. Поверьте, работать со стационарными устройствами намного проще, и не требуется удерживать на весу тяжелые инструменты.

Из чего он должен состоять

Элементарный агрегат можно сделать из обыкновенной дрели. Можно добавить к нему дополнительные устройства – например, фрезерный узел. Но каждый станок должен состоять из нескольких обязательных элементов: сверла, зенкера, развертки и метчика.

В промышленности встречаются множество типов сверлильных агрегатов – полуавтоматы, шпиндельные, вертикальные и другие. В быту чаще всего используется так называемый присадочный мини-агрегат со скромным набором выполняемых задач. Перед тем, как сделать самодельный сверлильный станок в домашних условиях, необходимо разобраться в функциях, основных элементах и общих принципах действия такого рода механизмов.

Вертикальный вариант станка. Вертикально-сверлильный станок. Настольный сверлильный мини-станок. Сверлильный станок из дрели. Из чего состоит сверлильный станок? Общее устройство сверлильного станка.

По функциям самыми востребованными устройствами являются шпиндельные машины, главная функция которых – передача вращательного движения к обрабатываемым деталям. На втором месте по популярности – приспособления для горизонтального и радиального сверления. Также распространен аппарат для растачивания деталей. При таком функциональном разнообразии сверлильное оборудование в целом относят к аппаратам универсального пользования.

Но при этой свободе есть ряд обязательных составляющих, без которых не бывает сверлильных станков в принципе:

- станина;

- рулевая рейка;

- двигатель.

Область применения самодельных сверлильных станков

Мысли о создании сверлильного станка своими руками возникает у людей, любящих мастерить, но в то же время не занимающихся изготовлением каких-либо предметов на профессиональной основе как с использованием металла, так и прочих материалов (дерево, пластик и т.д.).

Это обусловлено тем, что самодельное оборудование не сможет в полной мере заменить промышленно выпускаемые аналоги в полной мере, как по функциональности, так и по производительности, а лишь облегчит выполнение несложных ремонтных и прочих работ.

Кроме этого, радиолюбители и люди, занимающиеся самостоятельным изготовлением печатных плат, также могут поставить перед собой подобную задачу, т.к. наличие сверлильного станка значительно упрощает их работу, а приобретение оборудования заводского производства нерентабельно.

Самодельная конструкция с использованием двигателя от стиральной машины

Альтернативные варианты

Мини-дрель в корпусе шариковой ручки — модель, сборка которой не потребует больших затрат. Для конструирования будут нужны:

шариковая ручка;

- миниатюрное сверло с необходимым диаметром;

- термоклей;

- крепкая штифтообразная палочка по диаметру отверстия корпуса ручки. На конце штифта должна быть крестовина, перекладина или «барабан», которыми будет обеспечиваться вращение палочки в корпусе.

Желательно, чтобы корпус был изготовлен из металла или прочного пластика, так как на него придется нагрузка при вращении палочки-штифта внутри конструкции.

Для того чтобы сделать дреммель, из корпуса вынимают все элементы и вместо стержня в «пишущий» конец закрепляют сверло. Делают это так, чтобы часть сверла ушла внутрь корпуса и фиксировалась с помощью клея на штифте, который вкладывается в корпус с нижней стороны до упора вращательной части. Для большей надежности барабан можно закрепить на корпусе, чтобы вращался только штифт и монтированное на него сверло.

Еще один оригинальный вариант — это старый фен. Извлечь из него нагревательный элемент для мастера не составит большого труда, а мощности его мотора, при 1500 — 1800 об/мин хватит для совершения основной вращательной операции.

Наконец, в еще одной модели мини-дрель, которую можно изготовить в условиях домашней мастерской, корпусом выступает патрон от обычной лампы накаливания. Его размеров как раз хватит, чтобы закрепить внутри электромотор. Для этого подойдет термоклей или «холодная» сварка. Блок питания при этом размещается отдельно, например, в плотной пластиковой банке из-под лекарства или даже мыльных пузырей.

Провода или шнур выводятся через крышку и с помощью паяльника фиксируются на патроне. Также на крышке может располагаться выключатель, тогда провода проводки сначала подключаются к нему.

Таким образом, воспользоваться представленными выше способами для того, чтобы самостоятельно в домашних условиях изготовить мини-дрель, может как бывалый мастер, так и новичок, имеющий минимальные навыки в работе с проводами и электрооборудованием.

Созданный своими руками компактный инструмент заменит дорогостоящий промышленный аналог и, при грамотном обращении, справится с поставленными перед ним задачами и прослужит достаточно долго.