Применение мостовых кранов

- Проведение периодических, разовых или постоянных грузоподъемных работ в условиях отсутствия подвода тока. В таких случаях особенно востребованы ручные мостовые краны, как подвесные, так и опорные.

- Операции по подъему и перемещению грузов в больших крытых помещениях, например, в производственных цехах, в машинных залах, на складах. В таких случаях удобна сравнительно высокая производительность электрических мостовых кранах, востребованы и опорные, и подвесные модели.

- Грузоподъемные работы на небольших по площади строительных (и других) площадках, как открытого, так и закрытого типа. В подобных условиях целесообразнее устанавливать и использовать ручные, опорные или подвесные, мостовые краны.

- Операции с насыпными грузами — для их выполнения необходимо использовать оснащенные грейферами модели.

- Работы по подъему и перемещению грузов с магнитными свойствами — для этого нужны электрические, как правило, опорные мостовые краны.

Источник

Общее в устройстве строительных кранов

Многообразие архитектурных форм и конструктивных решений строительных объектов привело к появлению грузоподъемных машин, имеющих разную модификацию. Но технологическая схема любого грузоподъемного крана сохраняет в себе ряд основных механизмов:

- Несущая конструкция, состоящая из сварных металлических элементов (ферм) и стальных канатов. Выполняется из угловой стали и имеет решетчатую конструкцию прямоугольного сечения. Шарнирные соединения опор позволяют изменять высоту подъема крана. Конструкция опирается на платформу в передней части шарнирами, а со стороны балласта — болтами. Такое закрепление дает возможность крану поворачиваться. Несущая конструкция имеет ряд механических, гидравлических и электрических агрегатов.

- Грузоподъемный инструмент — лебедка или таль. Приводится в действие с помощью электродвигателя и встроенной планетарной передачи. Имеет несколько скоростных характеристик подъема и опускания и крепится на грузозахватное приспособление.

- Грузозахватное устройство. Техника может быть оборудована крюком, ковшом, стропами и другими приборами, в соответствии с технологической картой работ.

- Органы управления исполнительными механизмами и системами. Находятся в кабине у водителя, предназначены для регулирования и контроля за работой машины. Датчики дистанционного управления устанавливаются тележке и барабанах лебедки и определяют точку передвижения крана.

Основные рабочие органы грузоподъемной машины исполняют роль несущего остова. Он воспринимает нагрузку от навесных элементов и систем. Поэтому конструкция подъемного крана отвечает требованиям надежности и безопасности в соответствии с основным назначением техники.

Правила оптимального выбора

Правильный выбор изделий позволяет обеспечивать бесперебойную работу всей компании, что следует учитывать руководителю. Существуют определенные правила, позволяющие выбрать подходящую модель в каталоге лучших грузовых крюков:

- Перед покупкой следует внимательно осмотреть крюк на предмет наличия дефектов, линий излома.

- Обязательно необходимо проверить наличие предохранительного замка.

- Также руководителю следует соотнести назначение крюка и объемы работ в компании.

- Размеры грузовых крюков отображают максимальную грузоподъемность, что нужно учитывать при выборе.

Как правило, грузоподъемный крюк выбирают, исходя из габаритов и максимального веса груза.

3.4. Крепление каната. Крюковые подвески

Крепление и расположение канатов на ГПМ должны исключать возможность спадания их с барабанов или блоков и перетирания, вследствие соприкосновения с элементами металлоконструкций или с канатами других полиспастов.

Петля на конце каната при его креплении, а также петля стропа, сопряженная с кольцами, крюками или другими деталями, должна быть выполнена с применением коуша с заплеткой свободного конца каната или установкой зажимов (рис. 3.5 а, б) либо с применением стальной кованой, штампованной, литой втулки с закреплением клином (рис. 3.5 в, г) путем заливки легкоплавким сплавом. Могут быть применены и другие способы крепления в соответствии с нормативными документами. Не допускается применение сварных втулок (кроме крепления конца каната во втулке электрической тали). Корпуса, втулки и клинья не должны иметь острых кромок, о которые может перетираться канат. Клиновая втулка и клин должны иметь маркировку, соответствующую диаметру каната.

Рис. 3.5. Крепление конца каната:

а – на коуше с заплеткой; б – на коуше с зажимами; в – в клиновой втулке;

г –в конусной втулке.

Число проколов каната каждой прядью при заплетке в зависимости от диаметра прокола следующее :

Диаметр каната, мм

Минимальное число проколов каждой прядью

Последний прокол каждой прядью должен производиться половинным числом ее проволок (половинным сечением пряди).

Количество зажимов определяется при проектировании с учетом диаметра каната, но их должно быть не менее трех. Шаг расположения зажимов и длина свободного конца каната за последним зажимом должны составлять не менее шести диаметров каната (рис.3.5, б).

Усилие (момент) затяжки гаек в зависимости от диаметра резьбы зажима следующий:

Момент затяжки, Нм

Способ соединения крюка с гибким элементом зависит от числа канатов, на которых подвешен груз. При одной ветви каната крюк в верхней части вместо хвостовика имеет кольцо, сквозь которое пропускают конец каната, образуя петлю (рис.3.6, а). Для предохранения каната от истирания в петлю закладывают фасонное кольцо желобчатого сечения — коуш. Присоединить одну ветвь каната к крюку можно также при помощи конической втулки, клинового замка или вертлюга (рис.3.6, б).

При подвешивании груза на нескольких ветвях каната крюк соединяют с канатом при помощи подвески. Для защиты блоков подвески от ударов предусматривают кожух. Упорный шариковый подшипник, установленный между гайкой и траверсой, обеспечивает свободное вращение крюка вокруг вертикальной оси.

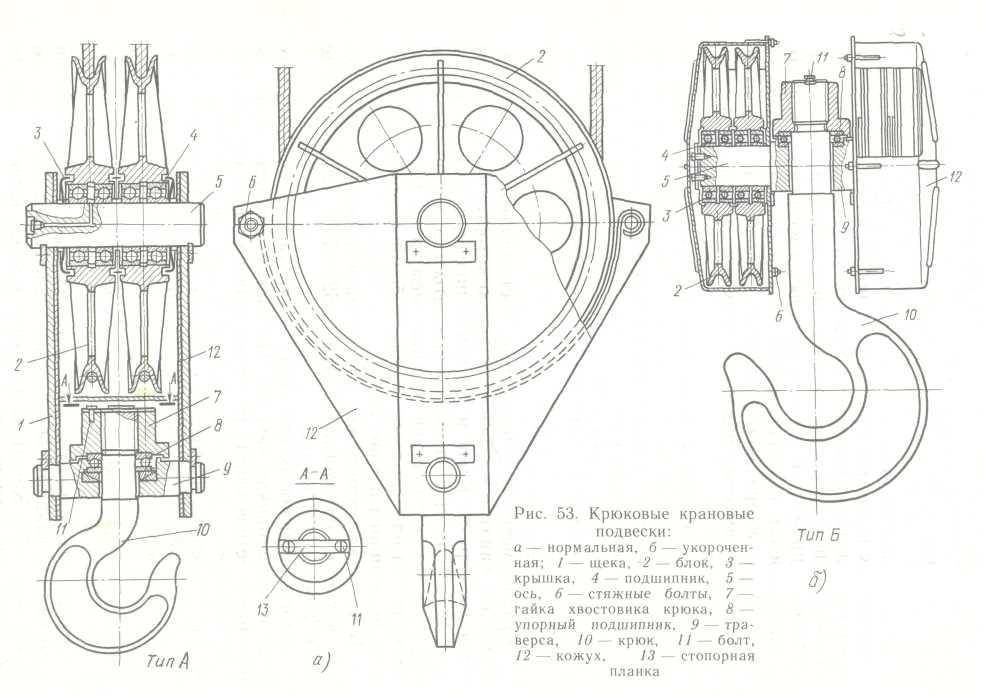

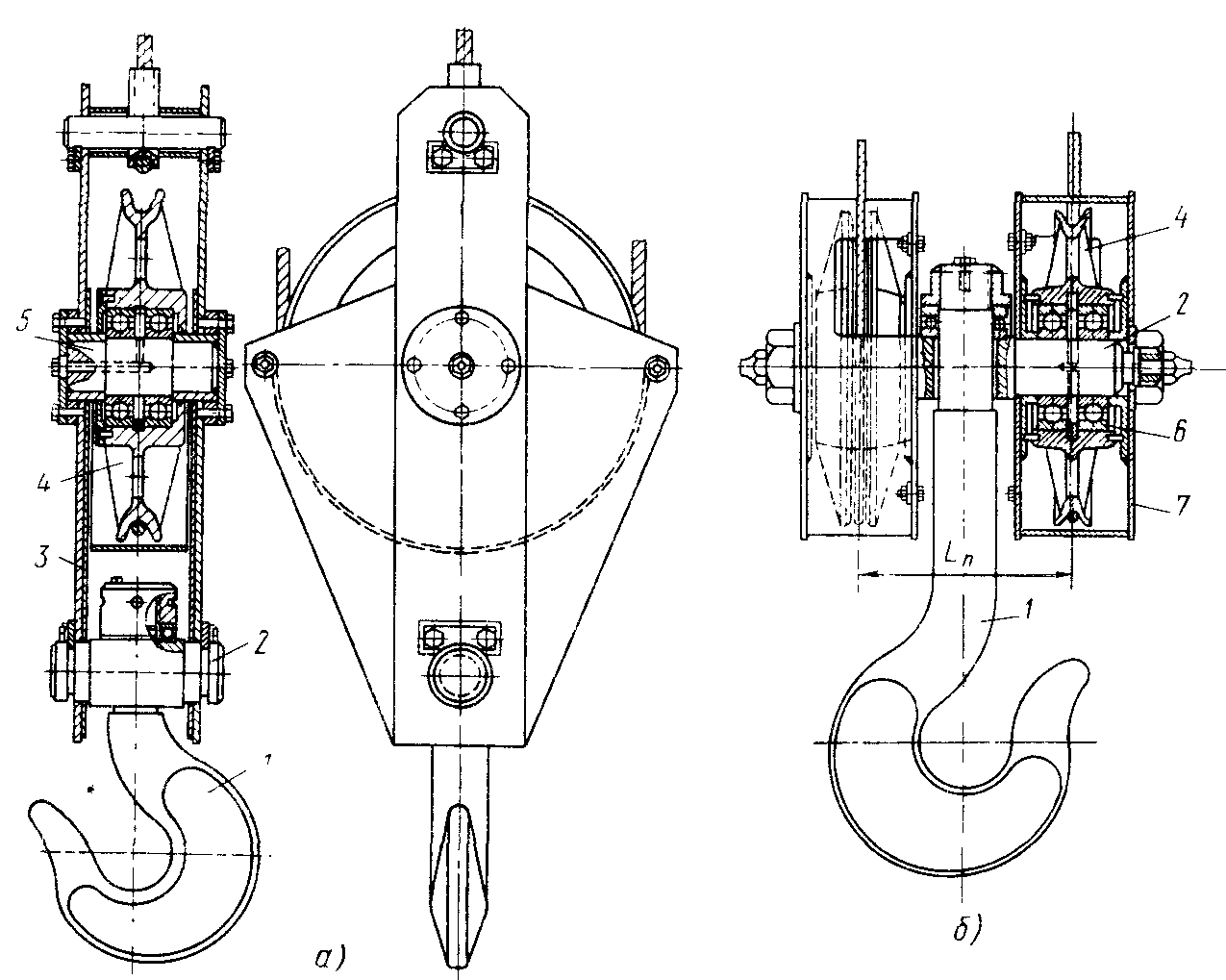

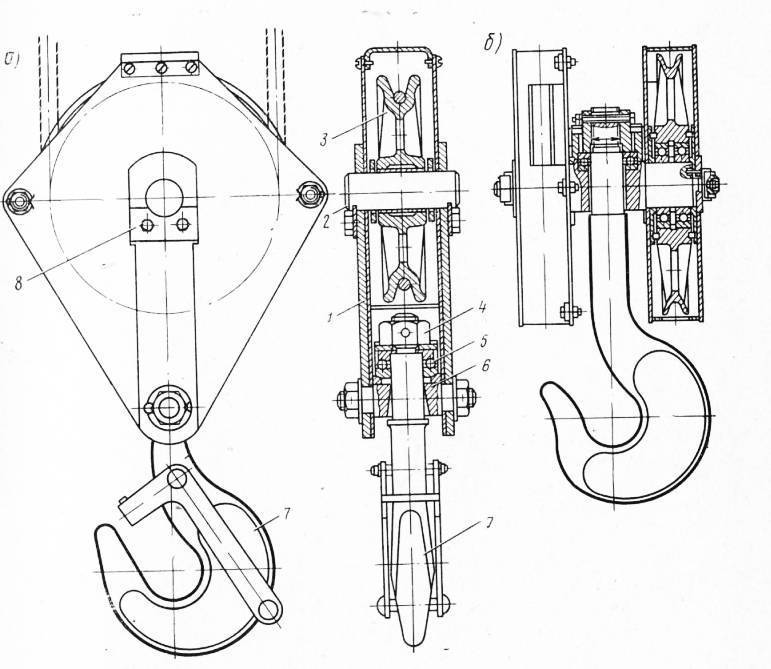

Различают нормальную и укороченную подвески. В нормальных подвесках, применяемых в стреловых кранах, грузовой крюк 1 (рис.3.7) располагают под блоками 5, опирают его на траверсу 2 через упорный шарикоподшипник 9 и закрепляют гайкой 8, зашплинтованной или надежно зафиксированной другими способами.

Траверса может свободно поворачиваться в обойме 3, состоящей из двух щек с накладками, скрепленными между собой болтами 7. На оси 4 устанавливают, преимущественно на шарикоподшипниках 6, блоки 5, число которых зависит от кратности грузового полиспаста.

В укороченных подвесках грузовой крюк 1 располагают между подвижными блоками 2, опирая его через подшипник 4 на ось блоков 3 как траверсу (рис.3.8). При использовании укороченных подвесок значительно сокращается расстояние от крюка до грузового барабана, что в ряде случаев имеет существенное значение. Однако укороченная подвеска может быть применена только при четном числе блоков.

Чтобы увеличить кратность полиспаста в рассмотренных подвесках, необходимо в них предусмотреть соответствующее дополнительное количество блоков и разместить их на одной оси с имеющимися.

Параметры элементов крюковой подвески выбираются расчетным путем .

Крепление каната к барабану должно производиться надежным способом, допускающим возможность замены каната. Для крепления конца каната на барабане наиболее часто, особенно при однослойной навивке каната на барабан, применяют накладки. Количество накладок определяется расчетом, но их должно быть не менее двух (рис.3.9, а; пример проверочного расчета крепления каната к барабану накладной планкой, представлен в разделе 6).

При необходимости сокращения длины барабана и многослойной навивке применяют прижимные планки и клиновое крепление (рис.3.9, б, в). В случае применения прижимных планок их должно быть не менее двух.

Р и с. 3.9. Крепление каната на барабане

а – накладными планками; б – прижимной планкой; в – с помощью клина

Длина свободного конца каната от прижимной планки на барабане должна составлять не менее двух диаметров каната. Расположение конца петли каната под прижимной планкой или на расстоянии от планки, составляющем менее трех диаметров каната, не допускается.

Подвеска крюковая — это… Что такое Подвеска крюковая?

подвеска крюковая — Система блоков, размещенных на раме, снабженной крюком. [ГОСТ 27555 87 ИСО 4306/1 85] Тематики кран Обобщающие термины узлы EN hook assembly FR moufle á crochet … Справочник технического переводчика

Крюковая подвеска — 1.31.1. Крюковая подвеска Узел, состоящий из грузового крюка, траверсы и блока (блоков) Источник … Словарь-справочник терминов нормативно-технической документации

ГОСТ 27555-87: Краны грузоподъемные. Термины и определения — Терминология ГОСТ 27555 87: Краны грузоподъемные. Термины и определения оригинал документа: 79. База В Расстояние между осями опор крана, измеренное по его продольной оси Определения термина из разных документов: База В 80. База выносных опор Во… … Словарь-справочник терминов нормативно-технической документации

Крановое оборудование — Термины рубрики: Крановое оборудование Аварийное состояние кранового пути База выносных опор База крана Балласт Башня крана … Энциклопедия терминов, определений и пояснений строительных материалов

Полиспаст — Крюковая подвеска с полиспастом Полиспаст (др. греч. πολύσπαστον от … Википедия

Полиспас — Крюковая подвеска с полиспастом Полиспаст (греч. Polýspaston, от др. греч. polýspastos натягиваемый многими верёвками или канатами) таль, грузоподъёмное устройство, состоящее из собранных в подвижную и неподвижную обоймы блоков, последовательно… … Википедия

Грузовой крюк — Грузовой крюк грузозахватный орган, применяемый в грузоподъёмной технике и других отраслях в качестве вспомогательного. Каждый крюк должен выдерживать статическую нагрузку, превышающую его грузоподъёмную силу на 25%. Грузовые крюки снабжают … Википедия

Государственные стандарты

В зависимости от типа мостовых кранов существует несколько нормативных документов, регулирующих их изготовление:

- ГОСТ 27584-88 — содержит общие технические требования к производству мостовых и козловых кранов, их приемке, хранению, транспортировке, режимам работы и т. д.

- ГОСТ на краны мостовые электрические однобалочные опорные №22045-89.

- ГОСТ 25711-83 «Краны мостовые электрические общего назначения грузоподъемностью от 5 до 50 тонн».

- ГОСТ на краны мостовые однобалочные подвесные №7890-93.

Кроме этих основных стандартов, каждый кран должен соответствовать требованиям множества других ГОСТов — по покраске, качеству сварных соединений, твердости металла и т. д.

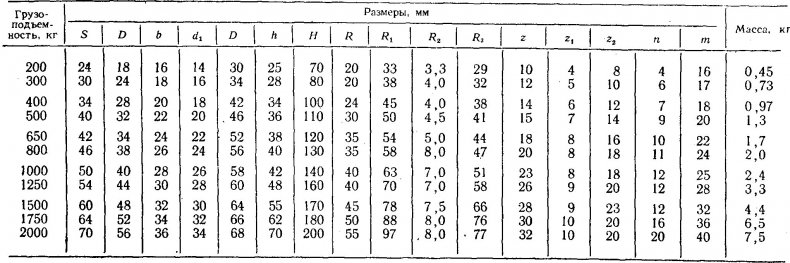

Виды грузовых крюков

Современные грузоподъёмные крюки выполняются в соответствии с установленными государственными стандартами.

Их можно классифицировать по следующим характеристикам:

- количество установленных осей;

- размер крюковой подвески;

- применяемого материал;

- назначение;

- способы крепления;

- типы крюков.

В качестве материала для изготовления крюковой подвески применяют различные марки стали. По технологии производства они бывают: литые, кованые, пластинчатые. Наименьшее распространение получили литые крюки по причине трудностей, связанных с выявлением скрытых недостатков металла при литье.

Блочная подвеска мостового крана с изменяемой кратностью полиспаста способна регулировать скорость подъёма груза, с учётом его общей массы. Масса механизма крюкового устройства не должна превышать 5 % от рассчитанной грузоподъёмности. Такое соотношение обеспечит равномерное натяжение каната.

Для крепления крюка используют три типа крепления: ухо, вертлюг или вилочное соединение. Вид соединения выбирается в зависимости тот типа крюка и требуемой грузоподъёмности.

В настоящее время применяются следующие типы крюков:

- приварной;

- цепной;

- чалочный;

- вращающийся;

- двурогий;

- с расширительным звеном;

- S-образный.

Для каждого из этих крюков применяется индивидуальный замок, который должен соответствовать утверждённым стандартам и правилам соблюдения техники безопасности.

S-образный крюк выполнен в форме заглавной буквы S. В результате он имеет симметричную конструкцию. К нему груз может крепиться независимо от установленной стороны. Изделие с расширенным звеном позволяет крепить на нём большое количество строп фиксации груза.

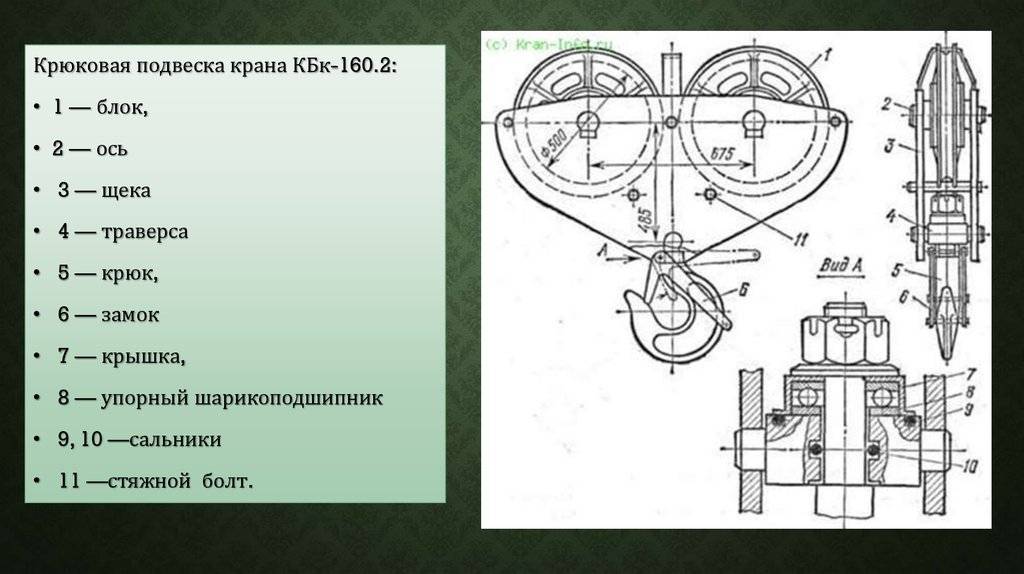

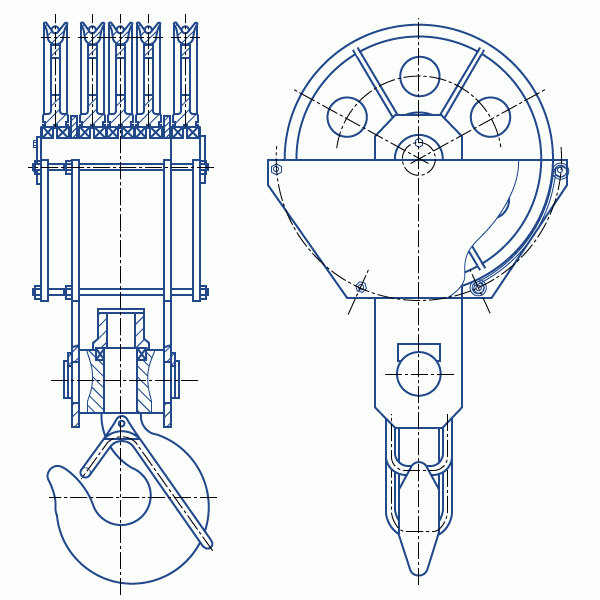

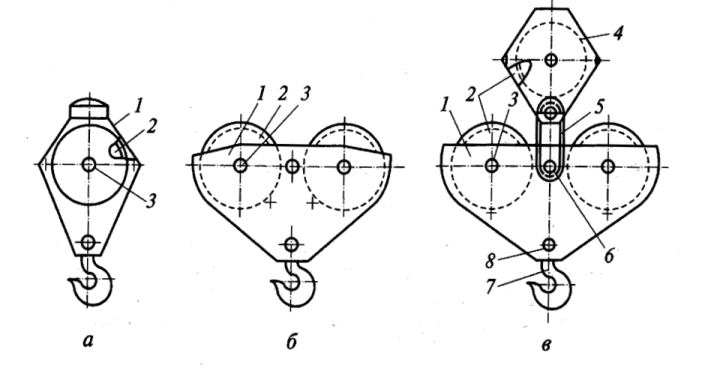

По количеству установочных осей крюковой подвески их подразделяют на одноосные, двухосные и трёхосные. Одноосная подвеска имеет одну ось, обеспечивающую движение каната. Двухосная подвеска оснащена двумя осями. Их располагают между щёк. Надёжность конструкции обеспечивается болтовым соединением. Захватный механизм установлен на траверсе с применением системы блоков. Безопасность работы обеспечивает специальный замок. Трёхосная подвеска снабжена ещё одной обоймой из двух щёк, которая соединяется с помощью серьги и стального пальца.

По геометрическим параметрам различают два типа крюковой подвески:

- нормальные;

- укороченные.

Крюковая подвеска нормальной длины имеет несколько блоков с подшипниками вращения (обычно от одного до четырёх). Блоки крюковой системы могут быть обводными или собраны по схеме полиспаста. Сам грузовой крюковой механизм фиксируется гайкой большого диаметра.

Отдельным видом подъёмных устройств, считается грузовая петля. Она имеет меньший вес, чем другие системы и получила более широкое распространение. Конструктивной особенностью такого устройства является необходимость пропускания каната или стропы через отверстие петли. Это вызывает постоянное трение стропы о петлю, что негативно сказывается на сроке службы такого устройства. Грузовые петли изготавливаются: составными или цельноковаными. Первый тип петли состоит из системы шарнирных соединений. Второй представляет собой единый неразборный блок.

Очень часто на подъёмные механизмы устанавливаются так называемая пластичная подвеска. Согласно установленного стандарта ГОСТ 6619-75 пластичный крюк имеет однороговую и двухроговую конструкцию.

ГОСТ 6619-75 Крюки пластинчатые однорогие и двурогие

1 файл 240.33 KB

Подвеска первого типа имеет грузоподъёмность от 40 т до 315 т. Она применяется в основном для литейных кранов. Вторая подвеска с грузоподъёмностью от 80 т до 320 т устанавливается на механизмы общего назначения.

Какие типы крюковых подвесок применяются на кранах

Конструкция крюковой подвески зависит от числа ветвей каната, числа и относительного расположения блоков, типа крюка и т.п.

Конструктивно крюковая подвеска состоит из кранового крюка, шарнирно закрепленного между щеками подвески с помощью траверсы и блоков, опирающихся на неподвижно закрепленную ось.

Хвостовик крюка проходит сквозь отверстие в траверсе и закрепляется гайкой, опирающейся либо на сферическою шайбу при грузоподъемности до 3,2т, либо на упорный шарикоподшипник при большей грузоподъемности. Подшипники должны быть обеспечены смазкой и защищены от попадания грязи. Упорные подшипники по статической грузоподъемности выбираются по расчетной нагрузке, превышающей вес поминального груза на 25%.

Чтобы не произошло самопроизвольного отвинчивания гайки, она должна быть законтрена стопорной планкой. Стопорение гаек крюков грузоподъемностью до 10т вследствие малых размеров гайки разрешается производить с помощью штифтов или стопорных болтов. Использование шплинтов недопустимо во всех случаях.

Массу крюковых подвесок, при проектировании, подбирают так, чтобы они опускались без груза на крюке под действием собственной силы тяжести, вытягивая грузовой канат, на котором они подвешены.

Основные типоразмеры подвесок крюковых

| Тип подвески | Г/п | Крюк | Диаметрканата | Диаметрблока | Количествоблоков |

| т | мм | мм | шт. | ||

| ПК-3,2-12А-1-400-14 | 3,2 | 12А-2 | 14 | 400 | 1 |

| ПК-3,2-12А-1-500-14 | 3,2 | 12А-2 | 14 | 500 | 1 |

| ПК-5,0-14А-1-400-14 | 5 | 14А-2 | 14 | 400 | 1 |

| ПК-5,0-14А-1-500-16,5 | 5 | 14А-2 | 16,5 | 500 | 1 |

| ПК-5,0-14А-2-400-14 | 5 | 14А-2 | 14 | 400 | 2 |

| ПК-5,0-14А-2-500-16,5 | 5 | 14А-2 | 16,5 | 500 | 2 |

| ПК-10,0-17А-2-500-16,5 | 10 | 17А-1 | 16,5 | 500 | 2 |

| ПК-10,0-17А-2-630-18 | 10 | 17А-1 | 18 | 630 | 2 |

| ПК-10,0-17А-3-400-14 | 10 | 17Б-1 | 14,5 | 400 | 3 |

| ПК-10,0-17А-3-500-16,5 | 10 | 17А-1 | 16,5 | 500 | 3 |

| ПК-12,5-17А-3-400-16,5 | 12,5 | 17А-1 | 16,5 | 400 | 3 |

| ПК-12,5-18А-3-500-16,5 | 12,5 | 18А-1 | 16,5 | 500 | 3 |

| ПК-12,5-18А-3-630-18 | 12,5 | 18А-1 | 18 | 630 | 3 |

| ПК-16-18А-3-400-16,5 | 16 | 18А-1 | 16,5 | 400 | 3 |

| ПК-16-18А-3-500-16,5 | 16 | 18А-1 | 16,5 | 500 | 3 |

| ПК-16-18А-3-630-18 | 16 | 18А-1 | 18 | 630 | 3 |

| ПК-16-19А-4-400-16,5 | 16 | 19А-1 | 16,5 | 400 | 4 |

| ПК-16-19А-4-500-16,5 | 16 | 19А-1 | 16,5 | 500 | 4 |

| ПК-16-19А-4-630-18 | 16 | 19А-1 | 18 | 630 | 4 |

| ПК-20-19А-4-400-16,5 | 20 | 19А-1 | 16,5 | 400 | 4 |

| ПК-20-19А-4-500-16,5 | 20 | 19А-1 | 16,5 | 500 | 4 |

| ПК-20-20А-4-630-18 | 20 | 20А-1 | 18 | 630 | 4 |

| ПК-32-20А-4-700-22 | 32 | 20А-1 | 22 | 710 | 4 |

| ПК-32-22А-4-800-22 | 32 | 22А-1 | 22 | 810 | 4 |

| ПК-50-24А-5-800-28 | 50 | 24А-1 | 28 | 810 | 5 |

| ПК-50-24А-5-900-28 | 50 | 24А-1 | 28 | 960 | 5 |

Двухосная крюковая подвеска состоит из двух листовых щёк, двух осей, на которых на шарикоподшипниках установлены блоки, траверсы и пропущенного через неё крюка. Щёки стянуты между собой болтами с распорными трубками. Крюк опирается на траверсу через упорный шарикоподшипник и может вращаться относительно траверсы и щёк подвески.

Такое крепление позволяет разворачивать поднятый груз вокруг вертикальной оси подвески. Подшипник крюка закрыт от грязи и влаги крышкой и резиновыми уплотнителями. На крюке установлен предохранительный замок, который при работе препятствует произвольному выходу серьги съёмного грузозахватного приспособления из зева крюка.

Виды мостовых кранов: какими они бывают

Две группы выделяются по конструкции:

- Подвесные.

- Опорные. Для передвижения которых пользуются специальными рельсами.

Рельсы располагаются внутри неподвижных опор.

Опорный кран

Несколько разновидностей можно выделить в зависимости от веса, с которым работают установки:

- Первая разновидность – до 5 тонн.

- Вторая – до 50 тонн.

- Третья – до 300-320 тонн.

Назначение тоже бывает разным. Модели могут быть специальными или же общими. Последние выполняют стандартные грузоподъёмные работы для любых объектов.

Кран мостового типа может относиться к одной из следующих групп по приводу:

- Когда требуется физическое усилие от оператора, чтобы лебёдка начала двигаться, а поставленные задачи были выполнены.

- Электрические. С передачей энергии через электрический двигатель.

Вид движения – ещё одно отличие между конструкциями:

- Однобалочные.

- Двухбалочные. Устойчивость и надёжность у таких конструкций повышена. Износу изделия подвергаются меньше, способны поднимать груз на максимальную высоту.

Какие характеристики основные для мостовых кранов

Технические характеристики крана мостового могут быть описаны следующим образом:

- Способность поднимать грузы различного веса, от 0,25 до 500 тонн.

- Пролёт крана, редко превышающий 40 метров.

- Высота подъёма. Определяется другими характеристиками вроде вертикальной величины груза, конкретных габаритов помещения.

- Как концевые балки и колея располагаются относительно друг друга.

- Количество пролётных балок. Она всего одна у кранов с грузоподъёмностью до 5 тонн и менее.

Для управления в большинстве случаев применяется специальный пульт. Главное – чтобы у него присутствовала соответствующая сигнализация, подающая сообщения рабочим. От грузоподъёмности зависит скорость привода, производительность, которой будет обладать электромостовой кран.

Обязательно почитайте: Башенный кран КБ 405

Режим работы и особенности эксплуатации

От интенсивности эксплуатации в будущем зависит то, какую конструкцию рекомендуют выбирать тому или иному конкретному покупателю. Согласно принятому ГОСТу, у рабочих режимов кранов несколько обозначений – от 1К до 7К. Технические характеристики рассчитываются в зависимости от того, как и при каких условиях используется будущая установка. Мощность металлоконструкции также определяется подобными параметрами.

Схема крана

Здесь есть несколько правил:

- Режимы 1к-3К. Им соответствуют краны для незначительных и редких видов работ. Пример – необходимость поднять какое-либо цеховое оборудование, чтобы провести техническое обслуживание инструментов, отремонтировать их. В режиме не тяжелее 3К должна проходить эксплуатация кранов, имеющих одну пролётную балку.

- 4К-5к. Такой режим работы называется средним. Характерен для большинства кранов, используемых предприятиями для организации основных производственных процессов.

- 6К И 7К – тяжёлый и весьма тяжёлый режимы. Чаще всего такой функцией пользуются предприятия, которые относятся к металлургическому производству. Среди грузоподъёмных механизмов данные аппараты считаются самыми мощными. Они работают при сложных условиях, в постоянном режиме. Такие виды мостовых кранов тоже нужны современным предпринимателям.

Подробнее о вариантах управления

Оперирование мостовыми кранами предполагает три варианта схем:

- При помощи специальной кабины. Это специальное сооружение, которое чаще крепится на крановом мосту. Именно в этом помещении концентрируются органы управления. Конструкции могут быть открытыми либо закрытыми. Рабочая зона без проблем обозревается оператором, который находится внутри. Управление краном основана на рекомендациях, которые даёт стропальщик.

- Радиоуправление. Такой способ сравнительно недавно получил признание. Рабочие оценили удобства данного метода. Разрабатываются системы, позволяющие управлять кранами удалённо, на расстоянии до 100 метров. Благодаря чему операторы становятся мобильными, повышают безопасность.

- При помощи кабельного пульта. Этот орган управления самый простой, отличается низкой стоимостью. Реализуется совместно с однобалочными устройствами. Им снабжаются разные марки оборудования.

Обязательно почитайте: Автокран Ивановец

Способы установки рельс

Для современных мостовых систем монтаж подкрановых путей осуществляется следующими способами:

- Прижимными пластинами.

- С помощью сварки.

- Фиксацией крюками с нарезанной резьбой.

К каждому из перечисленных способов предъявляется главное требование — обеспечение прочности и надёжности. Для обеспечения этого требования в качестве крепёжных элементов используют:

- прижимные накладки;

- скобы (приваренные или пружинные);

- пружинные планки;

- крюки с регулируемыми гайками.

Все виды крепления делятся на две категории: цельно-монолитные и сборно-разборные. Первый вид представляет цельную конструкцию. Она соединена с помощью мощных заклёпок или сварки.

Второй вид получил наибольшее применение. Он обеспечивает возможность проведения горизонтальной рихтовки пути. Такая конструкция обладает лучшей ремонтопригодностью. Она считается более практичной. Для обеспечения своевременной надёжной остановки в крайних точках мостовой колеи устанавливают тормозные буфера.

Обеспечение высокого качества монтажа гарантирует жесткое крепление всей подкрановой системы. В течение всего периода эксплуатации необходимо проводить периодические проверки состояния мостовой системы и качество заземления.

Принцип работы подъемного крана

Подъемный кран, являясь основной грузоподъемной силой в строительстве, служит для автоматизации рабочего процесса возведения объектов промышленного и частного строительства. Принцип работы основан перемещении материалов за счет изменения параметров вылета и высоты стрелы. Работа крана состоит из основных операций, составляющих рабочий цикл:

- захват;

- подъем и перемещение материалов и конструкций к месту его монтажа или складирования;

- опускание;

- отсоединение груза от грузозахватного устройства;

- возврат механизма в рабочее положение для повторения цикла.

Обеспечение производства работ на объекте происходит благодаря цикличному сочетанию операций в определенной последовательности.

Основные узлы и фрагменты конструкции козлового крана

К числу основных частей конструкции козловых кранов относят:

К числу основных частей конструкции козловых кранов относят:

- мост,

- грузовую тележку,

- две опоры,

- платформы для перемещения опор по крановому пути,

- грузоподъемный механизм,

- механизм перемещения грузовой тележки,

- механизм перемещения крана.

Мостовой пролет может состоять из одной или двух балок. Число балок зависит от грузоподъемности крана – при планируемой массе рабочего груза выше 10 т применяется двухбалочная конструкция. Мостовой пролет больших кранов собирается обычно из ферм, что обеспечивает высокую прочность и устойчивость конструкции при относительно небольшой собственной массе и технологичности сборки.

У козловых кранов общего назначения мостовые балки имеют трубчатое или коробчатое сечение.

Чаще всего на козловые краны устанавливают подвесные тележки:

- монорельсовые, к недостаткам которых относятся неустойчивость тележки и кабины и большую нагрузку на монорельс, вызывающую его ускоренный износ,

- двухрельсовые, имеющие более сложную конструкцию и по этой причине несколько меньшую надежность.

Кроме того, редко встречаются канатные грузовые тележки, имеющие ряд недостатков, в том числе быстрый износ каната.

Иногда тележки передвигаются по специальным направляющим, закрепленным к нижним поясам моста.

У небольших козловых кранов с однобалочным мостом в качестве тележки может применяться обычный тельфер.

Схема, составные части и работа крюковой подвески

Крюк — универсальное захватное средство, которое широко применяют как рабочий орган грузоподъемного механизма в качестве самостоятельных грузозахватных устройств (грузовых кранов), концевых элементов строп и других грузозахватных приспособлений. Крюковая подвеска крана представлена на рис. 1.7.

Чтобы предотвратить самопроизвольное выпадение съемного приспособления грузозахватного устройства из зева крюка, его снабжают замыкающим устройством.

Такими устройствами не снабжают крюки портальных кранов, работающих в морских портах; кранов, транспортирующих расплавленный металл или жидкий шлак, а также крюки, на которые навешивают груз с помощью гибких грузозахватных устройств. Предохранительные замыкающие устройства могут быть выполнены в виде пружинных или самоопускающихся защелок, предотвращающих самопроизвольное выпадение съемного захватного приспособления. Предохранительными устройствами (рис. 1.8) должны оборудоваться в обязательном порядке крюки грузоподъемных кранов, работающих на монтаже или при транспортировке грузов в контейнерах, бадьях и другой таре, а также при работе с жесткими стропами, захватами.

Крюковая подвеска состоит из двух боковых щек, соединенных между собой распорными трубками и стяжными болтами. В верхней части щек на неподвижно закрепленной с помощью ригельных планок оси вращаются один или несколько канатных блоков. На некоторых кранах для обеспечения минимальной длины подвески применяют крюк с длинным хвостовиком, который крепят непосредственно на оси блоков. Такая подвеска называется укороченной. На нижней части подвески на траверсе закрепляется грузовой крюк с помощью гайки. Траверса может свободно вращаться в отверстиях боковых щек. Крюк, установленный на шарикоподшипниках помимо вращения вокруг оси может еще качаться вместе с траверсой, что облегчает строповку и ориентирование грузов. В зависимости от числа осей крюковые подвески бывают одно-, двух- и трехосными (рис. ).

Различают однорогие и двурогие грузовые крюки. Их изготавливают ковкой или штамповкой из малоуглеродистой стали 20, что исключает внезапное разрушение крюка.

На грузовом крюке указывается номер крюка по государственному стандарту, товарный знак, заводской номер крюка, наименование завода- поставщика, номер плавки, год изготовления. Без маркировки устанавливать крюк на кран нельзя.

Крюки бракуются в случаях, если:

· крюк не вращается на траверсе;

· отогнут рог крюка;

· износ крюка в зеве превышает 10 %;

· нет клейма ОТК;

· имеются трещины.

Рис. Схемы крюковых подвесок

а — одноосная; б — двухосная; в — трехосная; 1 — щека; 2 — блок; 3 — ось; 4 — обойма; 5 — серьга; б — палец; 7 — крюк; 8 — траверса

Крюковая подвеска грузоподъемных кранов является весьма ответственным узлом, поэтому при эксплуатации крана необходимо постоянно наблюдать за ее состоянием. При каждом осмотре следует обязательно проверять исправность щек, блоков, траверсы, крюка, гайки, осей и канатов.

Как выбирают грузовые: стальные канаты, цепи сварные, цепи пластинчатые, канаты пеньковые и хлопчатобумажные.

В качестве гибких тяговых органов используют стальные канаты, сварные и пластинчатые цепи. Их выбор зависит от назначения, условий эксплуатации, режима работы и особых требований.

Промышленность выпускает стальные проволочные канаты разных типов, различающихся конструкцией, характером и направлением свивки и размером проволок.

Определение усилия в канате. По правилам Госгортехнадзора канаты подбирают по разрывному усилию Sразр, указанному в стандарте или заводском сертификате, исходя из соотношения:

Sразр ≥ Smax ∙ n ,

где n – коэффициент запаса прочности, в зависимости от режим работы крана.

Наибольшее (максимальное) натяжение тяговой ветви каната, Н, рассчитывают по формуле:

где G – сила тяжести поднимаемого груза, Н;

— КПД блока;

m – число блоков.

КПД блока зависит от типа используемых подшипников: при установке блока на подшипниках скольжения в расчётах можно принимать = 0,94…0,96; на подшипниках качения = 0,97…0,98.