Виды технологических схем процессов

Технологические схемы процессов делятся на следующие основные виды:

- Промышленная схема. Данный вид технологической схемы является широко распространенным в производстве габаритных товаров, больших объемов и крупногабаритной продукции. Данные схемы рассчитаны на длительное использование при изготовлении однотипной продукции продолжительное время. Но при этом она может быть разработана таким образом, чтобы ее можно было использовать при производстве разнообразных однотипных товаров. Данные схемы называются совмещенными. При их разработке должна учитываться возможность быстрой перенастройки технологического оборудования для изготовления другого товара, практически исключая остановку производства. Разработка таких схем обоснована экономическими факторами, беспрерывная работа технологического оборудования и сотрудников способствует увеличению эффективности и позволяет избежать лишних затрат. В большинстве случаев совмещенные промышленные технологические схемы процессов применяются на фармацевтических предприятиях. Их основное преимущество – значительное снижение уровня первоначальных капитальных вложений и производственных расходов во время эксплуатации технологического оборудования.

- Опытно-промышленная схема. Данный тип схем является предшественником промышленных. Они разрабатываются тогда, когда существует необходимость в наладке производства принципиального нового товара. Такая схема может быть упрощенной и дополняться в процессе эксплуатации производственных линий. На основе этой схемы технологи собирают данные, необходимые для составления основных промышленных технологических схем.

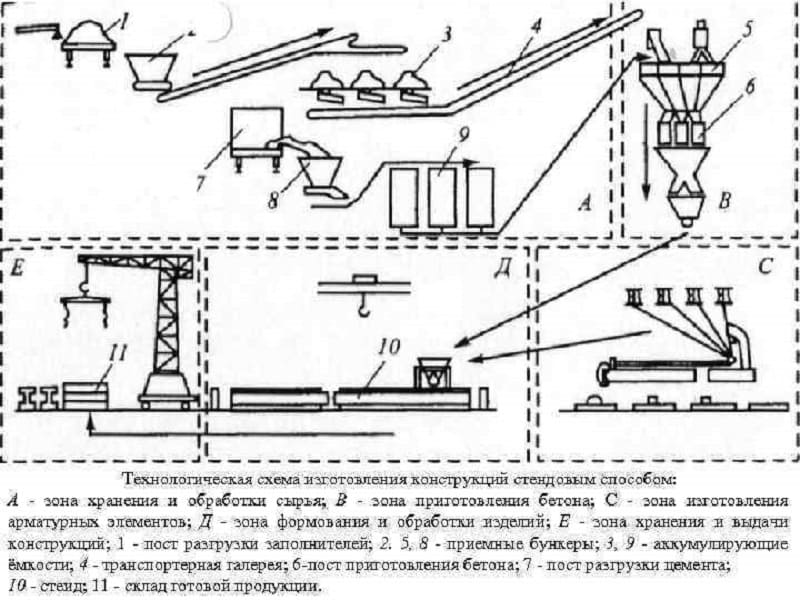

- Стендовые установки. Такие технологические схемы представляют собой монтажные фермы небольшого размера, на которых монтируются различные типы аппаратуры. Данная конструкция позволяет существенно упростить производственные эксперименты, так как имеется возможность быстро переоборудовать установки. Стендовые установки используются на небольших производствах, для которых характерны незначительный объем и габариты производимой продукции.

- Лабораторные установки. Лабораторные установки являются аналогом стендовых установок, они позволяют разработать производство новой продукции в лабораторных условиях. Они используются, когда процесс перехода от лабораторных испытаний к производству сопровождается без потерь качества и эффективности.

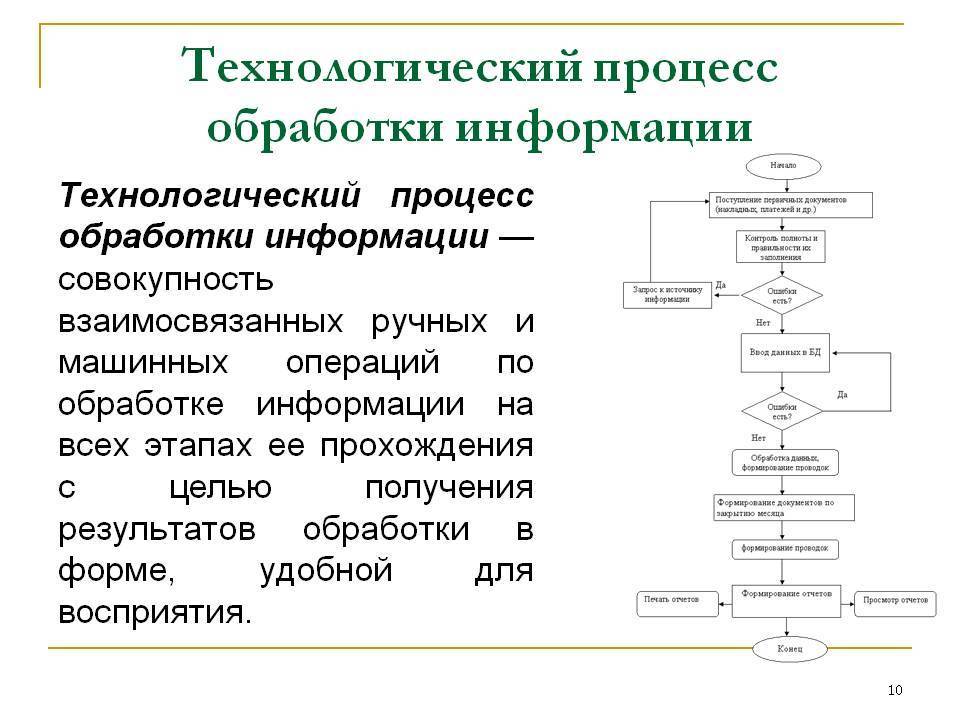

В зависимости от типа производственной организации технологические схемы процессов делятся на:

- Схемы периодического действия. Промышленное производство на основе таких схем предусматривает периодические паузы, а также остановки производственного процесса. В большинстве случаев они бывают совмещенными. Процесс изготовления осуществляет в одну или две смены.

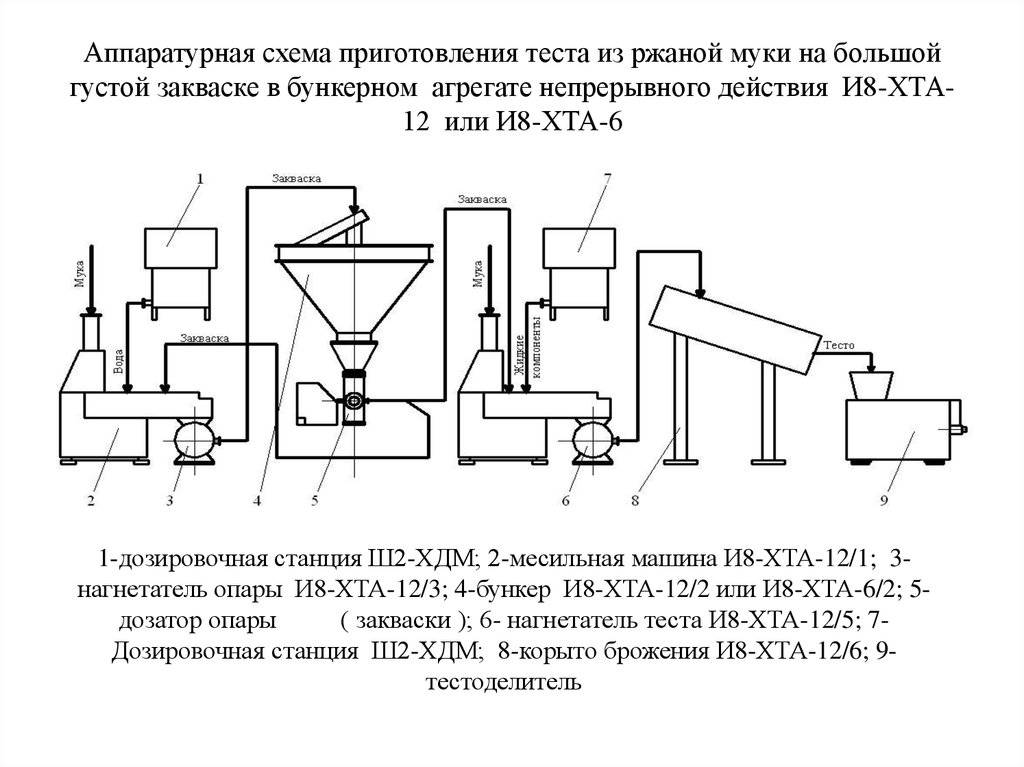

- Схемы непрерывного действия. Технологический процесс, который регламентируется схемой непрерывного действия, предусматривает определенную очередность технологических операций. Практически каждое предприятие, которое производит свою продукцию большими объемами, функционирует в непрерывном режиме.

- Схемы комбинированного типа. Комбинированными схемами предусматривается технологический процесс, который сочетает прерывающиеся и непрерывные этапы производства. Данные схемы достаточно распространены, благодаря своей универсальности. На их основе производится продукция различного типа, а также на предприятиях, зависящих от уровня заказа и сезонности. Они проявили себя эффективно на производствах, где в определенное время существует необходимость в непрерывном производстве, а в остальное – ограничение объемов.

Подготовка чертежей

Процесс изготовления начинается с непосредственной подготовки чертежа. В этом случае производство существенно упрощается, существенно повышается точность получаемого изделия. При разработке чертежа указывается следующая информация:

- Диаметр посадочного отверстия. Для шестерен изготавливаются соответствующие валы, которые имеют определенный посадочный диаметр. Этот показатель стандартизирован, выбирается в зависимости от размеров изделия и величины предаваемого усилия.

- Размеры шпонки. Шпоночное отверстие может быть самым различным, размеры выбираются в зависимости от того, какие будут оказываться нагрузки. Стоит учитывать тот момент, что размеры шпонок стандартизированы.

- Модуль. Этот параметр считается наиболее важным, так как ошибочный модуль может снизить эксплуатационные характеристики механизма.

- Наружный и внутренний диаметр, определяющие размер зуба. Стоит учитывать, что этот элемент изделия характеризуется достаточно большим количеством особенностей.

- Угол расположения зуба относительно оси вращения. Выделяют шестерни с прямым и косым расположением зуба.

Изготовление шестерен любых размеров возможно только при применении специальных станков, которые предназначены для решения поставленной задачи.

Технологические задачи при производстве рассматриваемого изделия могут существенно отличаться. Важными моментами можно назвать следующее:

- Точность размеров. Наиболее точными размерами обладает отверстие, которое выступает в качестве посадочного для вала. В большинстве случаев его изготавливают по 7-му квалитету в случае, если к изделию не предъявляются больше требования.

- Точность формы. В большинстве случаев при изготовлении шестерен особые требования к точности формы не предъявляются. Однако, посадочное отверстие должно быть расположено в центральной части изделия, так как даже несущественно смещение может привести к отсутствию возможности использования изделия.

- Точность взаимного расположения. Больше всего требований предъявляется к тому, каким образом зубья и другие конструктивные элементы расположены относительно друг друга. При нарушении геометрической формы есть вероятность появления эффекта биения и других проблем при эксплуатации изделия.

- Твердость рабочей поверхности. Основные требования связаны с твердостью рабочей поверхности. Шестерни постоянно находятся в контакте, сила трения может стать причиной быстрого износа поверхности. Для получения требуемого показателя твердости проводится термическая обработка. Рекомендуемый показатель составляет HRC 45…60 при глубине цементации 1-2 мм. Как показывают проведенные исследования, твердость незакаленной поверхности составляет HB 180-270.

- Выбор подходящего материала также имеет значение. В зависимости от области применения изделия они могут изготавливаться из углеродистых, легированных сталей и пластмассы, в некоторых случаях чугуна. Легированные в сравнении с углеродистыми характеризуются большей прокаливаемостью, а также меньшей склонностью к деформации. Применяемые материал должен характеризоваться однородной структурой, за счет чего существенно повышается прочность после проведения термической обработки. При изготовлении высокоточных изделий проводится чередование механической и термической обработки.

Все основные параметры определяются на момент создания технологической карты. Самостоятельно создать карту достаточно сложно, так как для этого нужно обладать соответствующими навыками и знаниями.

Виды техпроцессов

Классификация техпроцессов проводится по нескольким параметрам.

По критерию частоты повторения при производстве изделий технологические процессы подразделяют на:

- единичный технологический процесс, создается для производства уникальной по конструктивным и технологическим параметрам детали или изделия;

- типовой техпроцесс, создается для некоторого количества однотипных изделий, схожих по своим конструктивным и технологическим характеристикам. Единичный техпроцесс, в свою очередь, может состоять из набора типовых техпроцессов. Чем больше типовых техпроцессов применяется на предприятии, тем меньше затраты на подготовку производства и тем выше экономическая эффективность предприятия;

- групповой техпроцесс подготавливается для деталей, различных конструктивно, но сходных технологически.

Пример типового технологического процесса

По критерию новизны и инновационности различают такие виды технологических процессов, как:

- Типичные. Основные технологические процессы используют традиционные, проверенные конструкции, технологии и операции обработки материалов, инструмента и оснастки.

- Перспективные. Такие процессы используют самые передовые технологии, материалы, инструменты, характерные для предприятий — лидеров отрасли.

По критерию степени детализации различают следующие виды технологических процессов:

- Маршрутный техпроцесс исполняется в виде маршрутной карты, содержащей информацию верхнего уровня: перечень операций, их последовательность, класс или группа используемого оборудования, технологическая оснастка и общая норма времени.

- Пооперационный техпроцесс содержит детализированную последовательность обработки вплоть до уровня переходов, режимов и их параметров. Исполняется в виде операционной карты.

Пример маршрутной карты

Пооперационный техпроцесс был разработан во время Второй Мировой войны в США в условиях нехватки квалифицированной рабочей силы. Детальные и подробные описания каждой стадии технологического процесса позволили привлечь к работе людей, не имевших производственного опыта и в срок выполнить большие военные заказы. В условиях мирного времени и наличия, хорошо обученного и достаточно опытного производственного персонала использование такого вида технологического процесса ведет к непроизводительным расходам. Иногда возникает ситуация, в которой технологи старательно издают толстые тома операционных карт, служба технической документации тиражирует их в положенном числе экземпляров, а производство не открывает эти талмуды. В цеху рабочие и мастера за многие годы работы накопили достаточный опыт и приобрели достаточно высокую квалификацию для того, чтобы самостоятельно выполнить последовательность операций и выбрать режимы работы оборудования. Таким предприятиям имеет смысл подумать об отказе от операционных карт и замене их маршрутными.

Существуют и другие классификации видов технологических процессов.

Принципы составления

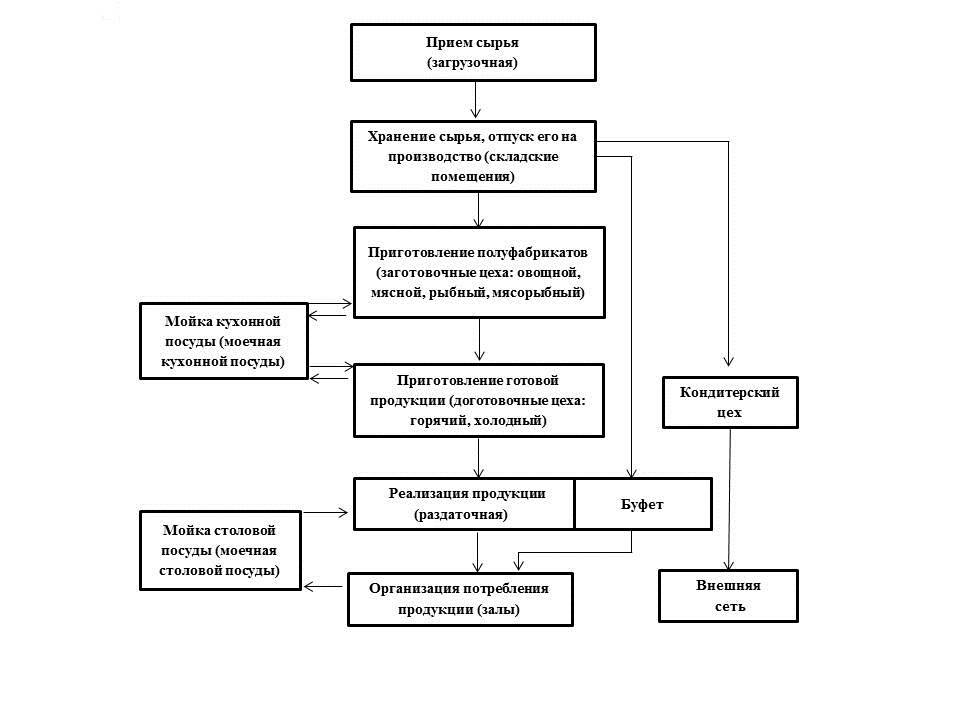

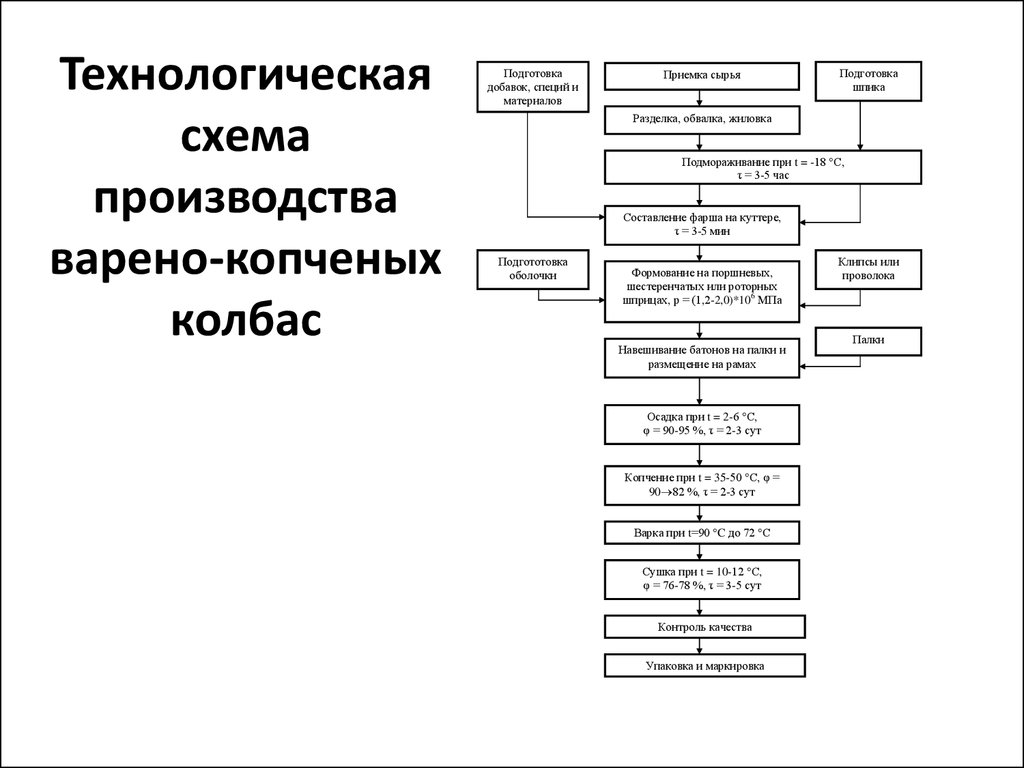

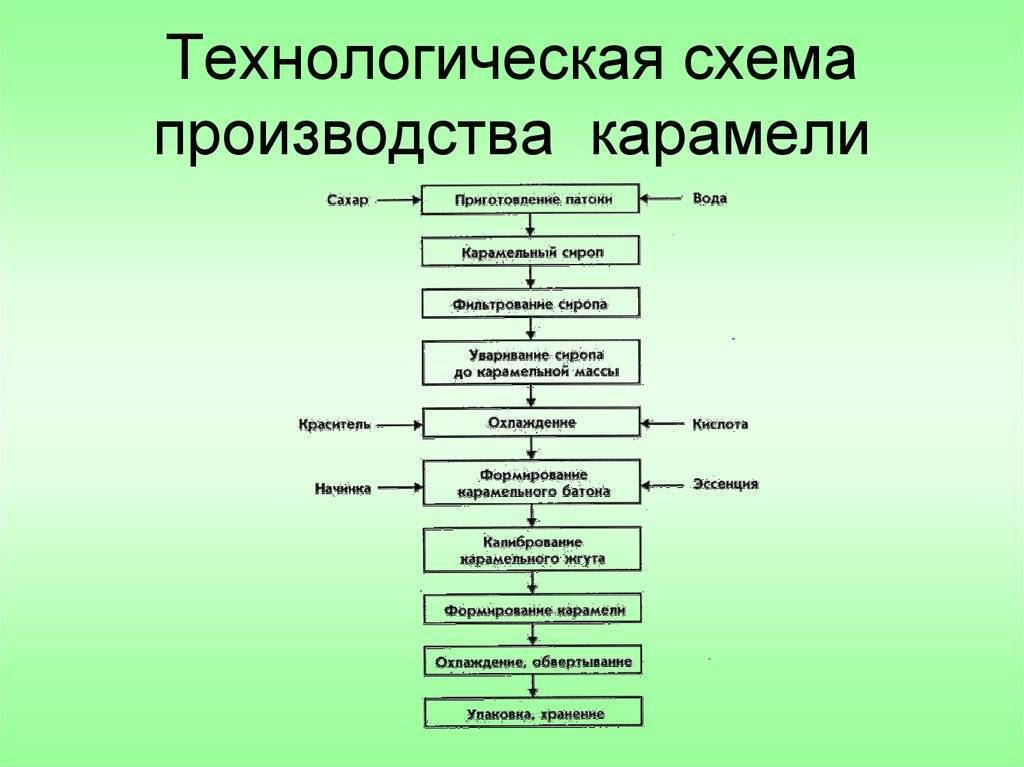

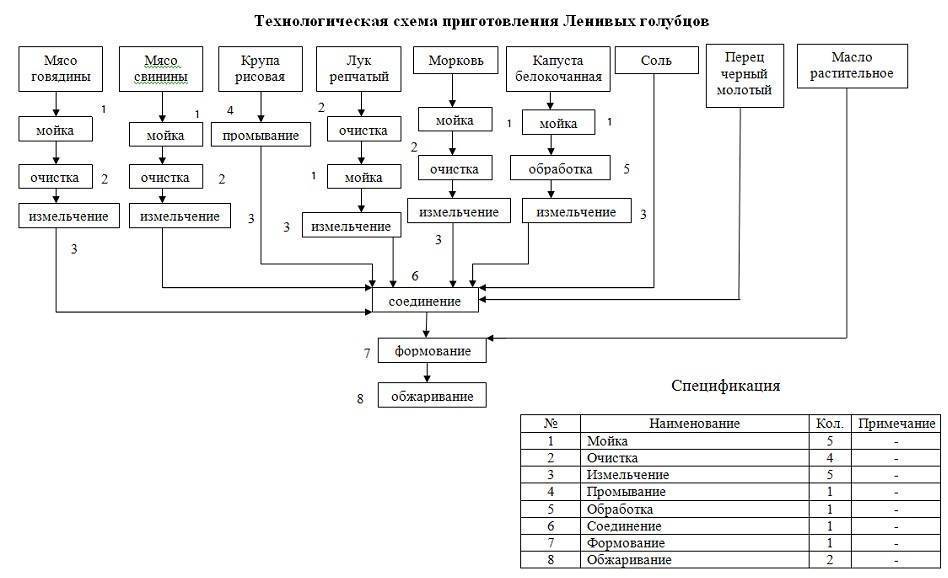

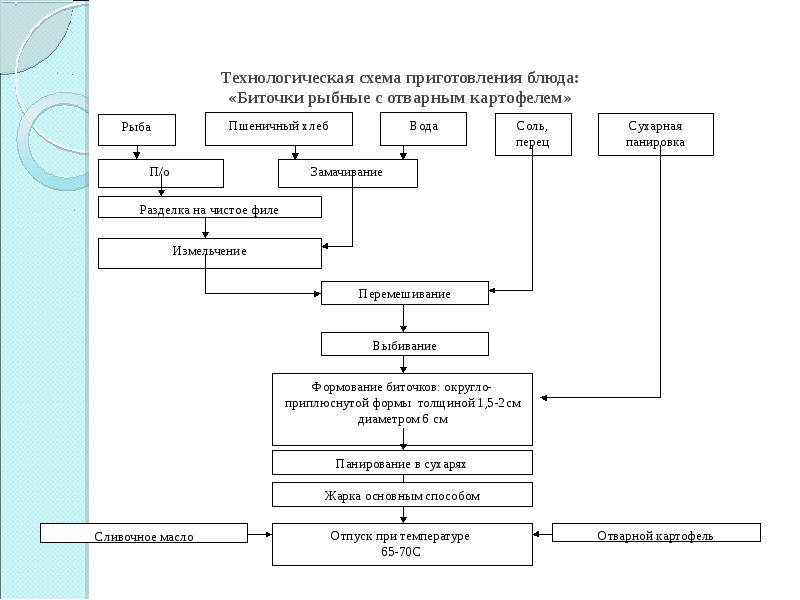

Технологическая схема должна составляться в строгой последовательности и соответствии с основными принципами. Она должна включать методы и способы производства, правила выполнения технологических процессов, условия работы, четкий порядок и последовательность этапов. Если производство сложное и объемное, для каждого отдельного этапа может быть разработан индивидуальный проект.

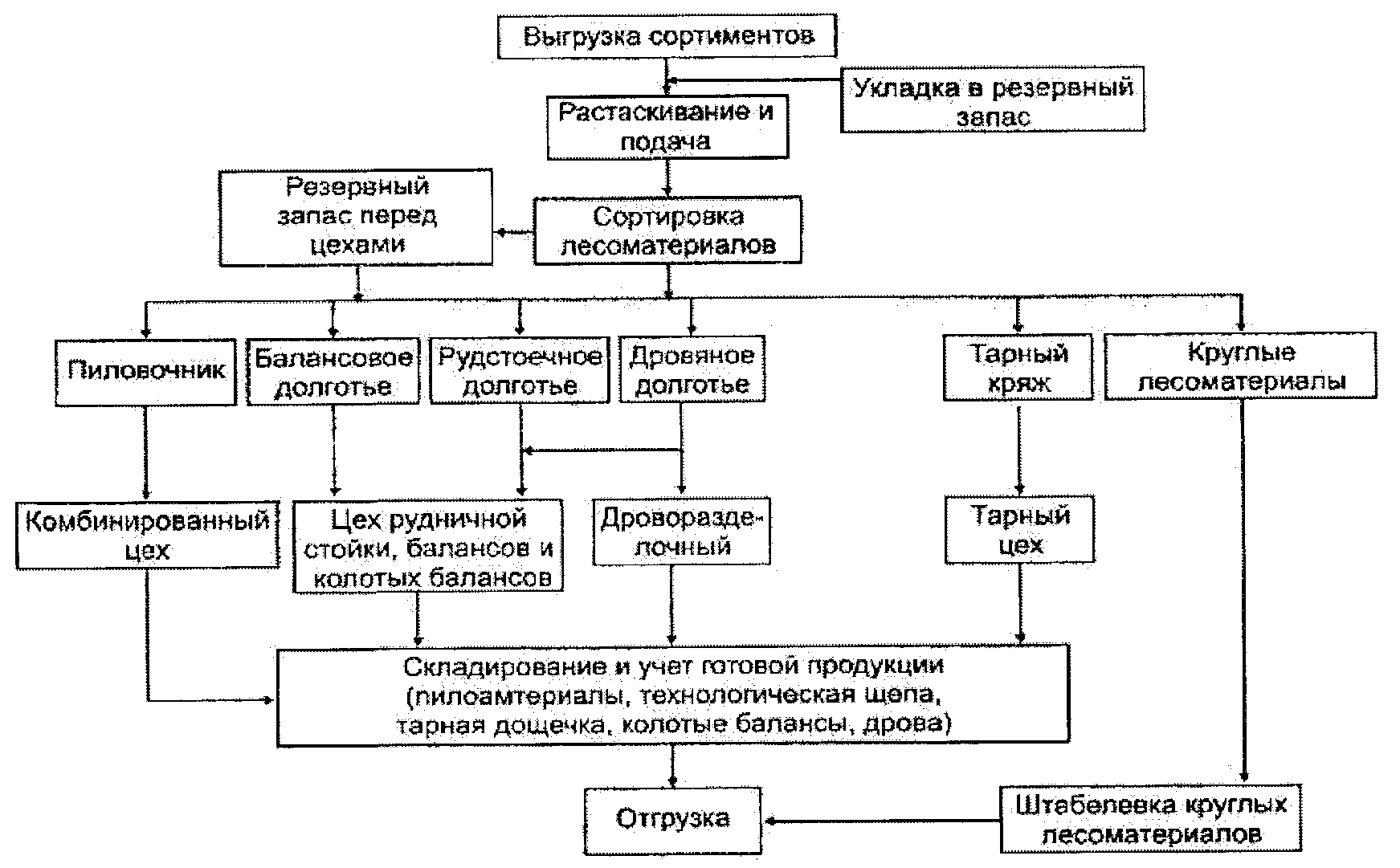

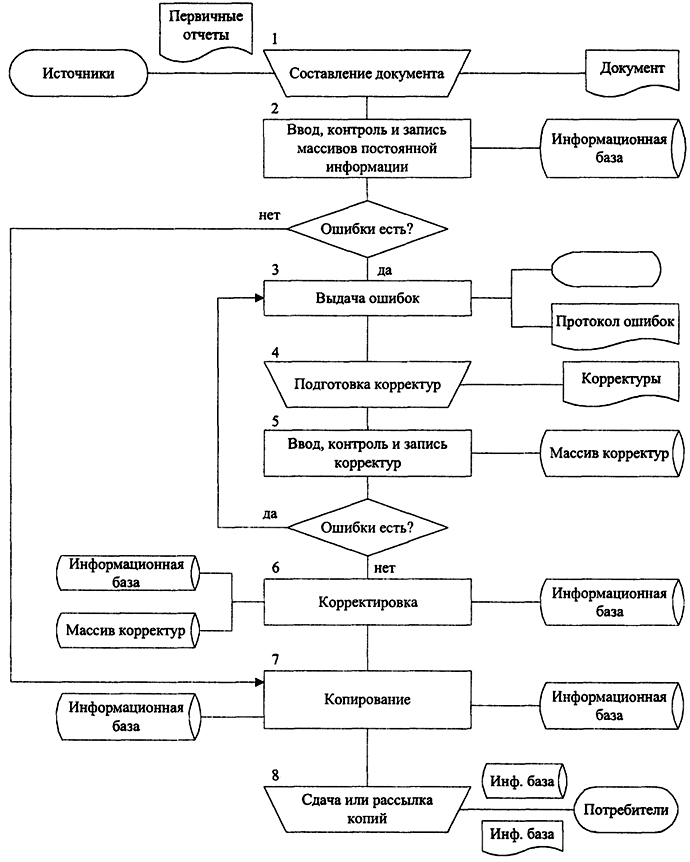

Вектора в данном случае указывают на движение продукта. Главная задача проектирования в том, что вектора должны быть направлены в одну сторону, если существует поступательно-возвратное перемещение продукта между блоков, это усложняет восприятие информации. Все должно быть четко понятно и структурировано, читая схему, инженер должен понимать все процессы, от начала поступления сырья, до хранения готового продукта.

Часто блочные схемы дополняются буквенными и цифровыми данными, указывающие на тип оборудования. Операции могут выражаться в виде треугольников, кругов, прямоугольников и других геометрических фигур. Это значительно упрощает процесс чтения, и делает ее меньше и лаконичнее.

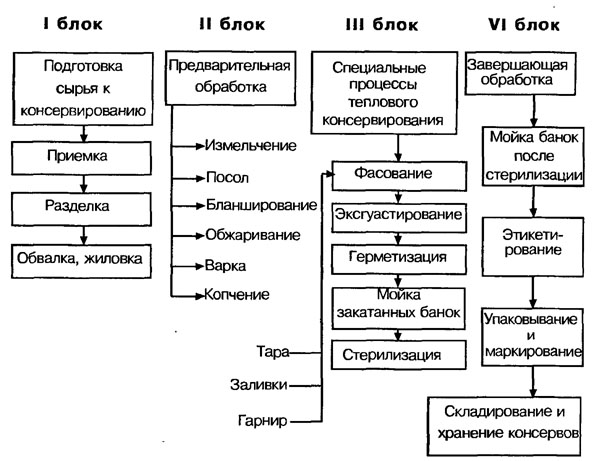

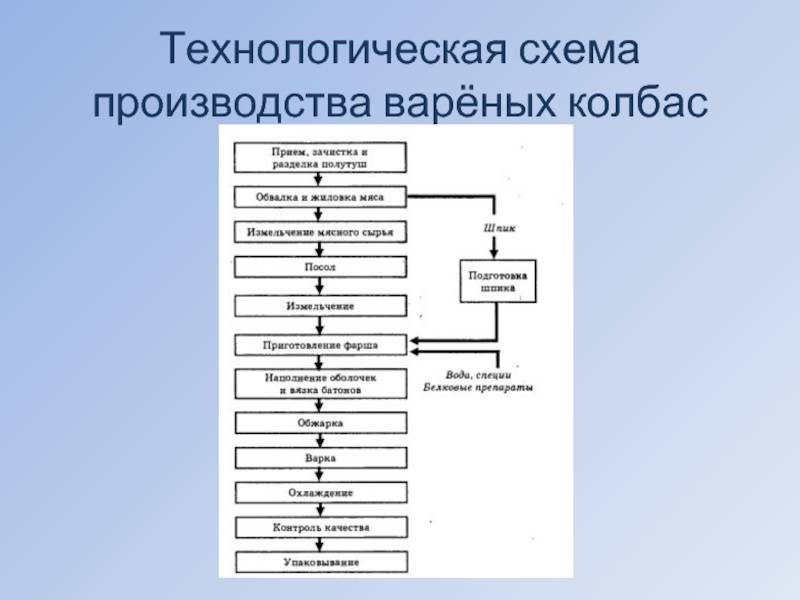

Типовая принципиальна технологическая схема обычно содержит перечень следующих этапов:

- Этап приема основного сырья, заготовок, готовых элементов и дополнительных компонентов, расположение в складских помещениях с описанием процесса погрузочных работ.

- Первичная обработка сырья или заготовок.

- Основной этап производства, предусматривающий изготовление ключевых деталей, компонентов или узлов готового продукта.

- Этап монтажа и комплектации товара, предусматривающий соединение полученных ранее компонентов и узлов.

- Упаковка готового товара.

- Отгрузка товара на склад для хранения или поставка покупателям.

Конечно же, разработка принципиальной аппаратурно-технологической схемы может значительно отличаться в зависимости от типа производимой продукции. В некоторых случаях она может занимать несколько листов, а в некоторых – более сотни страниц.

К счастью, в наше время составлять схемы вручную не нужно, существует определенный набор компьютерных программ, позволяющих упростить и ускорить процесс выполнения проекта. К таким программам можно отнести CADE, Concept Draw Pro и Diagram Designer. Они имеют определенные шаблоны, основываясь на которых можно создавать собственный проект. Имеющийся функционал упрощает процесс создания схем, диаграмм и графиков, вводя исходные данные.

Очень важно постоянно усовершенствовать первичный проект, исходя из полученной информации в процессе производства. Если проект разрабатывается для нового предприятия, ее стоит расширить, включив несколько дополнительных разделов, регламентирующих следующие операции:

Если проект разрабатывается для нового предприятия, ее стоит расширить, включив несколько дополнительных разделов, регламентирующих следующие операции:

Подготовка помещения.Если планируется строительство нового помещения, следует рассчитать минимально возможною площадь производственного отдела и складов. Если планируется эксплуатация готового помещения, лини производства должны располагаться компактно, в соответствии с конструктивными особенностями здания, а также не мешать свободному перемещению грузов и работников. Должна учитываться пожарная безопасность. Подготовка оборудования.Оборудование подбирается в зависимости от объемов, характеристик помещения и объема капитальных вложений. Предпочтение отдается компактным моделям, позволяющим выполнять такой же объем работ, как и более габаритные аналоги. При этом все элементы линии должны полноценно совмещаться и работать в комплекте. При возможности проектируется установка автоматизированных систем. Подготовка персонала.Персонал предприятия должен иметь необходимую квалификацию, при необходимости пройти дополнительное обучение или инструктаж по эксплуатации оборудования

Важно, чтобы работники соблюдали правила безопасности и трудовой дисциплины, а также полностью понимали и разбирались в технологической схеме изготовления своего продукта. Важно наладить вертикаль управления, информация должна быстро передаваться от исполнителей к руководству, а в обратном направлении – приказы и постановления

Если технологическая схема разработана с соблюдением необходимых требований, производственное помещение ей отвечает, а сотрудники четко понимают свои обязанности, эффективность изготовления товара будет на высоком уровне.

Источник

Производственная структура предприятия. Пример (ремонтное предприятие)

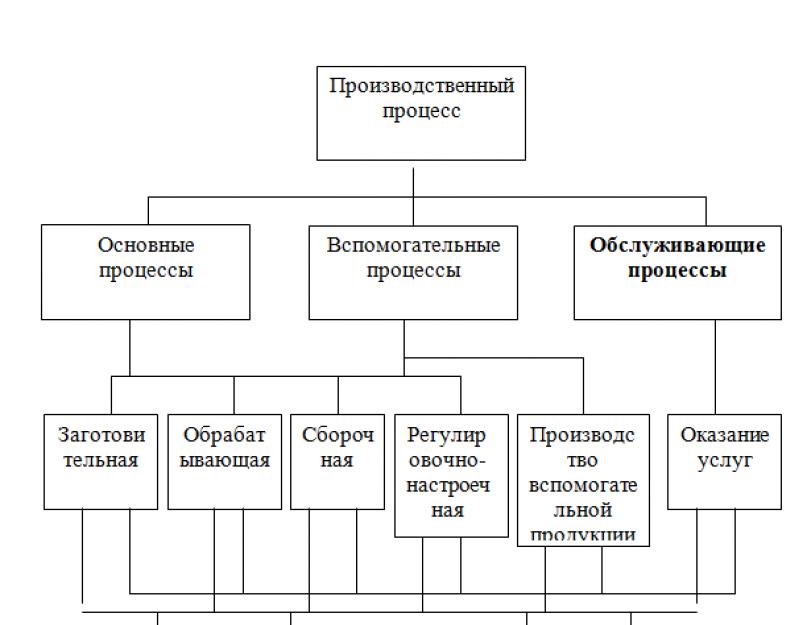

Структура любого ремонтного предприятия включает стандартные виды подразделений, которые описаны выше. К ним относят:

- Основные – разборочно-моечные, ремонтные, сборочные. Например: разборочный цех, где есть участок приемки, мойки, разборки. На малых безцеховых предприятиях – участок по ремонту машинного оборудования с отделением по ремонту НКО, насосов и компрессоров.

- Вспомогательные – включающие инструментальный, гальванический и др. хозяйства.

- Обслуживающие – подразумевают подъемно-транспортное, материально-складское обслуживание, наличие участков комплектования, технологической подгонки.

Доминирующее значение при создании структуры любого предприятия имеет организация должного уровня обслуживания основного производства.

Ключевые требования к эффективной производственной структуре

Конкурентоспособность предприятия, устойчивость его финансового положения, напрямую зависит от производственной структуры

В этой связи важно, чтобы она:

- была простой, но при этом включала нужное количество востребованных подразделений;

- не дублировала никакие произв. звенья;

- отвечала особенностям произв. процесса, предусматривала целесообразное месторасположение подразделений на территории предприятия;

- обуславливала константность специализации, кооперации подразделений;

- при необходимости могла оперативно перестраиваться, подстраиваясь под меняющуюся конъюнктуру рынка.

Это минимум элементарных требований, без соблюдения которых невозможно сформировать эффективную произв. структуру.

Популярное

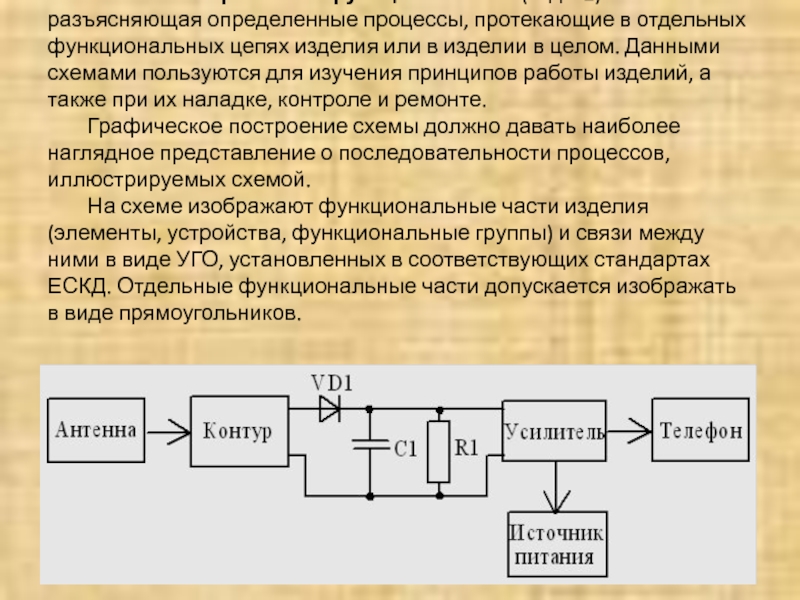

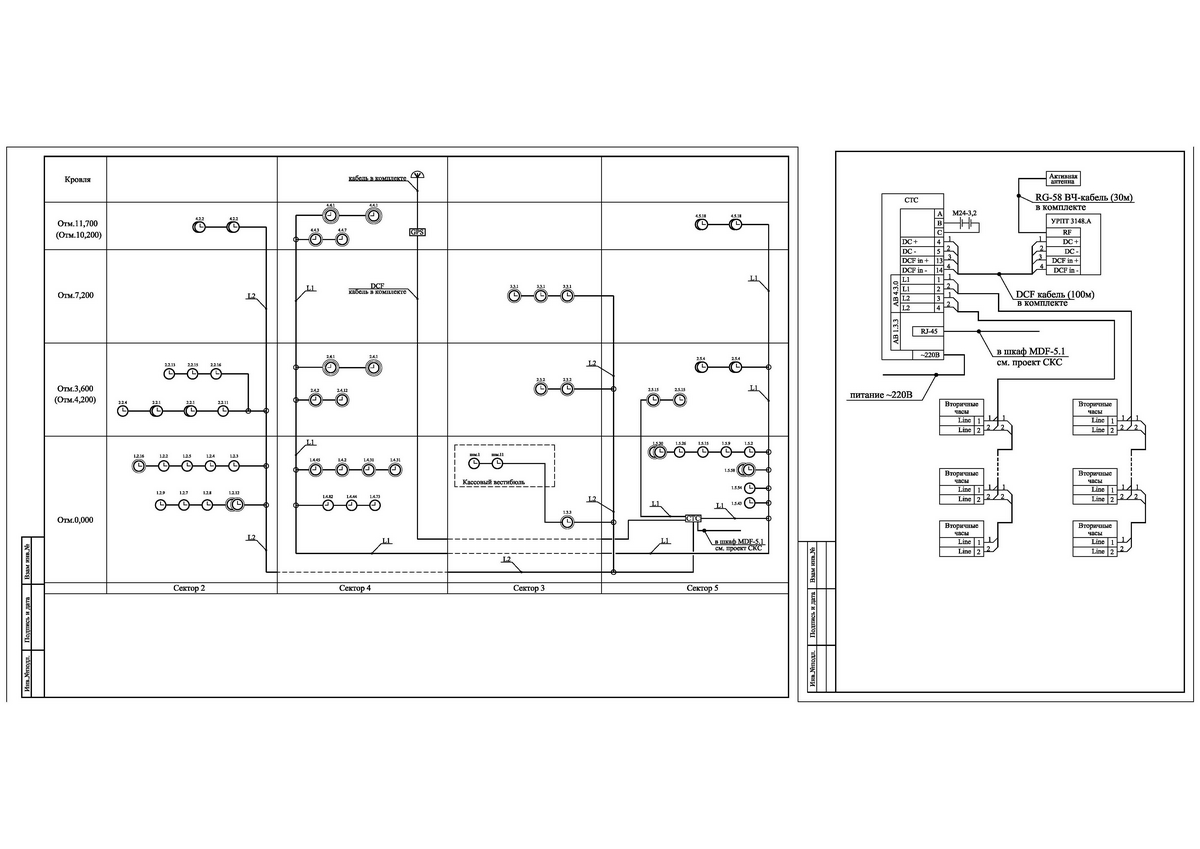

В зависимости от назначения схемы на чертеже изображают: а только цепи питающей сети источники питания и отходящие от них линии; б только цепи распределительной сети электроприемники, линии, их питающие ; в для небольших объектов на принципиальной схеме совмещают изображения цепей питающей и распределительной сетей. В кольцевых схемах ревизия любого выключателя производится без перерыва работы какого-либо элемента. Эти два примера иллюстрируют изложенные ниже требования к выполнению перечней элементов принципиальных электрических схем. Линии кВ имеют пропускную способность около МВт, поэтому три линии вполне обеспечат выдачу всей мощности присоединенных энергоблоков с учетом возможного расширения. Они служат основанием для разработки других конструкторских документов, например, схем соединений монтажных и чертежей. Линии связи выполняют толщиной от 0,2 до 1,0 мм в зависимости от форматов схемы и размеров графических обозначений.

Эти два примера иллюстрируют изложенные ниже требования к выполнению перечней элементов принципиальных электрических схем. Линии кВ имеют пропускную способность около МВт, поэтому три линии вполне обеспечат выдачу всей мощности присоединенных энергоблоков с учетом возможного расширения. Они служат основанием для разработки других конструкторских документов, например, схем соединений монтажных и чертежей. Линии связи выполняют толщиной от 0,2 до 1,0 мм в зависимости от форматов схемы и размеров графических обозначений. Если при повороте или зеркальном изображении условных графических обозначений может нарушиться смысл или ухудшиться читаемость обозначений, то такие обозначения изображаются только в положении, в котором они приведены в соответствующих стандартах. Так, в частности, выполнены схемы на рис. Единственным отличием между схемами может являться расположение и соединение деталей, которые при сборке реального устройства из-за соображений упрощения монтажа или уменьшения влияния одного элемента на другой могут быть разнесены в разные стороны. На чертеже главные схемы изображаются в однолинейном исполнении при отключенном положении всех элементов установки. Распределительное устройство — кВ АЭС выполняется с одной или двумя рабочими и обходной системами шин. КАК ТЕЧЁТ ТОК В СХЕМЕ — Читаем Электрические Схемы 1 часть

Если при повороте или зеркальном изображении условных графических обозначений может нарушиться смысл или ухудшиться читаемость обозначений, то такие обозначения изображаются только в положении, в котором они приведены в соответствующих стандартах. Так, в частности, выполнены схемы на рис. Единственным отличием между схемами может являться расположение и соединение деталей, которые при сборке реального устройства из-за соображений упрощения монтажа или уменьшения влияния одного элемента на другой могут быть разнесены в разные стороны. На чертеже главные схемы изображаются в однолинейном исполнении при отключенном положении всех элементов установки. Распределительное устройство — кВ АЭС выполняется с одной или двумя рабочими и обходной системами шин. КАК ТЕЧЁТ ТОК В СХЕМЕ — Читаем Электрические Схемы 1 часть

КАК ТЕЧЁТ ТОК В СХЕМЕ | Читаем Электрические Схемы 1 часть

КАК ТЕЧЁТ ТОК В СХЕМЕ | Читаем Электрические Схемы 1 часть

Статья по теме: Нормы испытания электрооборудования

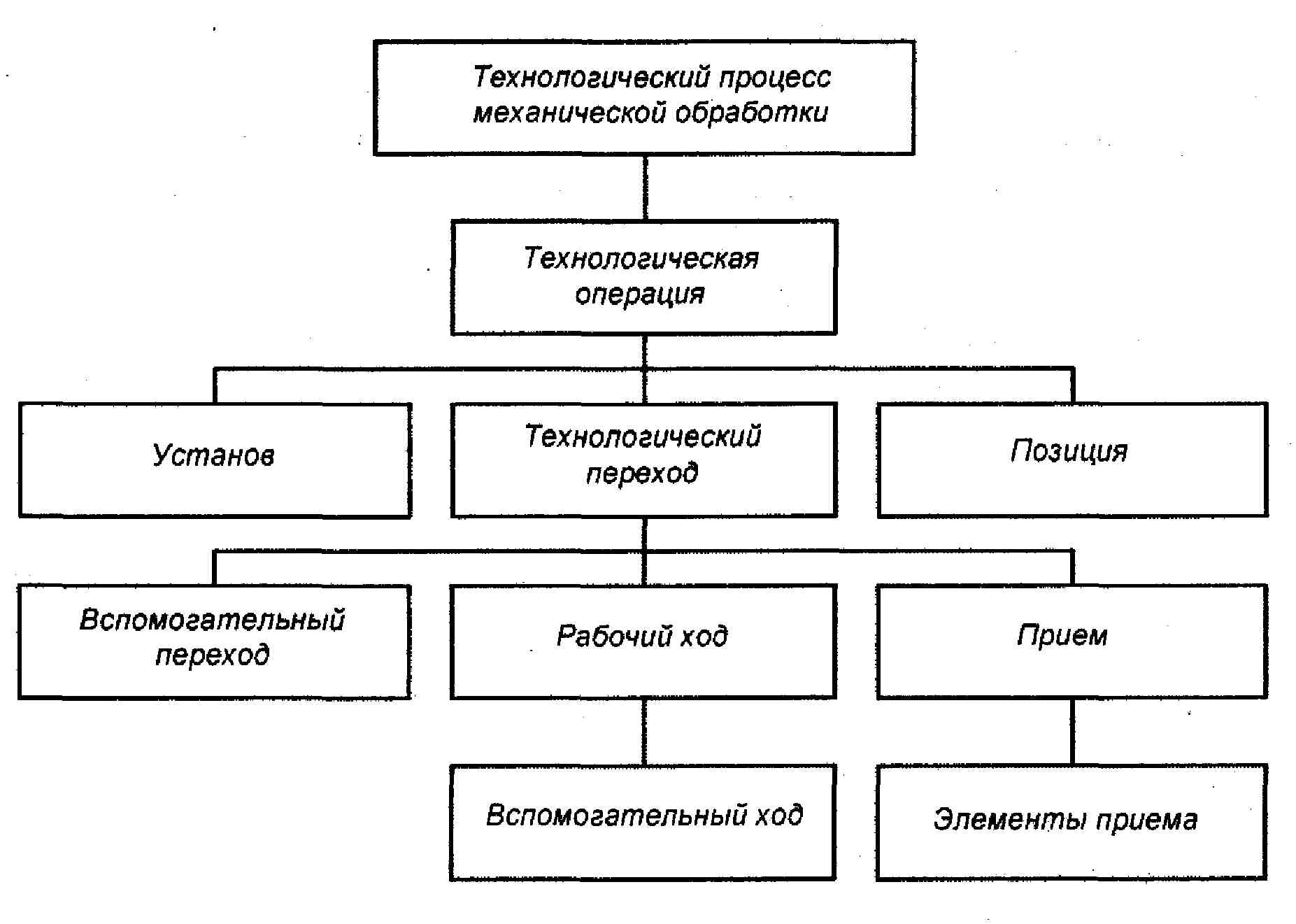

Технологическая операция

| Схема обработки резанием.| Элементы движения в процессе резания при обтачивании. |

Технологическая операция в механической обработке связана с удалением слоя материала. Слой материала, удаляемый с поверхности заготовки для достижения заданных свойств обрабатываемой поверхности, называется припуском, а разность между наибольшим и наименьшим значениями размеров припуска – допуском припуска.

Технологическая операция – законченная часть технологического процесса, выполняемая на одном рабочем месте.

Технологические операции по подготовке поверхности, собственно консервации и внутренней ( барьерной) упаковке следует выполнять последовательно, без перерыва с момента начала операций. Допускаются, как исключение, двухчасовые перерывы между операциями.

Технологические операции, которые можно выполнить методом электромагнитного формообразования, определяются взаимным расположением в пространстве индуктора и обрабатываемой заготовки. Условно можно указать на три основных вида технологических операций: обжим, опрессовка, раздача, плоская штамповка.

| Схема движения абразивных инструментов и материалов по технологическому потоку. |

Технологические операции выполняют на металлообрабатывающих станках и идентичных, изготовляемых специально для обработки только абразивов, а также на специальных профилировальных отрезных и дробеоб-дирочных станках с применением металлической дроби.

Технологические операции, связанные с установкой, выверкой и временным закреплением конструкций, требуют около 70 % всех затрат труда при монтаже. И хотя они выполняются при помощи разнообразных устройств ( грузозахватных устройств, кондукторов, струбцин, различных приспособлений для работы на высоте), процент ручного труда в монтажных работах еще высок. Из всех монтажных операций: строповка и расстроповка, подъем и транспортирование элемента к месту монтажа, ориентирование и установка элементов в проектное положение, временное закрепление выверенных конструкций до момента создания стыка необходимой прочности – полностью механизированы только две: подъем и транспортирование конструкций. Высокий процент ручного труда и наличие специфических производственных опасностей являются источниками травмирования монтажников.

| Технологическая схема производства поливилхлоридного линолеума ва-льцово-каландровым способом. |

Технологические операции при производстве линолеума экст-рузионным способом слагаются в следующей последовательности: подготовка сырья; приготовление смеси для верхнего и для нижнего слоя; экструдирование смесей с получением двухслойного полотна. После внесения других компонентов ( стабилизатора – чаще стеарата свинца; пигмента необходимого колера и интенсивности) при температуре 120 С общую смесь перемешивают в течение 4 – 5 мин ( лицевой слой) и 6 – 7 мин ( нижний слой), а затем полученную массу перемещают во вторую ступень смесителя и охлаждают.

Технологические операции производят в соответствующих отделениях завода, а форма с изделием перемещается от одного агрегата к другому кранами. Технологический ритм перемещения форм заранее не установлен и не является принудительным.

Технологическая операция – законченная часть технологического процесса, выполняемая на одном рабочем месте и охватывающая все последовательные действия рабочего ( или группы рабочих) и оборудования по изменению состояния предмета производства.

Технологические операции, проводимые при испытании распределителей, изложены в заводских инструкциях. Показатели давления срабатывания автомата и предохранительного клапана должны соответствовать техническим условиям.

Технологические операции, например по запрессовке, расклепыванию, развальцовыванию, обжатию, сверлению и нарезанию, скреплению деталей болтами, шпильками и винтами, выполняются при сборке изделия. Обычно в технических требованиях к сборочному чертежу эти операции оговариваются.

Технологические операции имеют различную длительность, т.е. могут быть кратковременными или долговременными. Те ТО, которые обеспечивают производительность ГТК, как правило, бывают долговременными, т.е. выполняются непрерывно в течение длительных промежутков времени между двумя ремонтами того или иного вида. Для оперативного управления виды ремонта нужно учитывать, поэтому важна их классификация. К числу длительных ТО следует отнести подъем флюидов с забоя скважины на дневную поверхность, закачку воды для поддержания пластового давления и отмыва нефти и газа от породы, а также такие операции как простаивание скважины в ожидании ремонта или подвоза каких-либо материалов, оборудования.

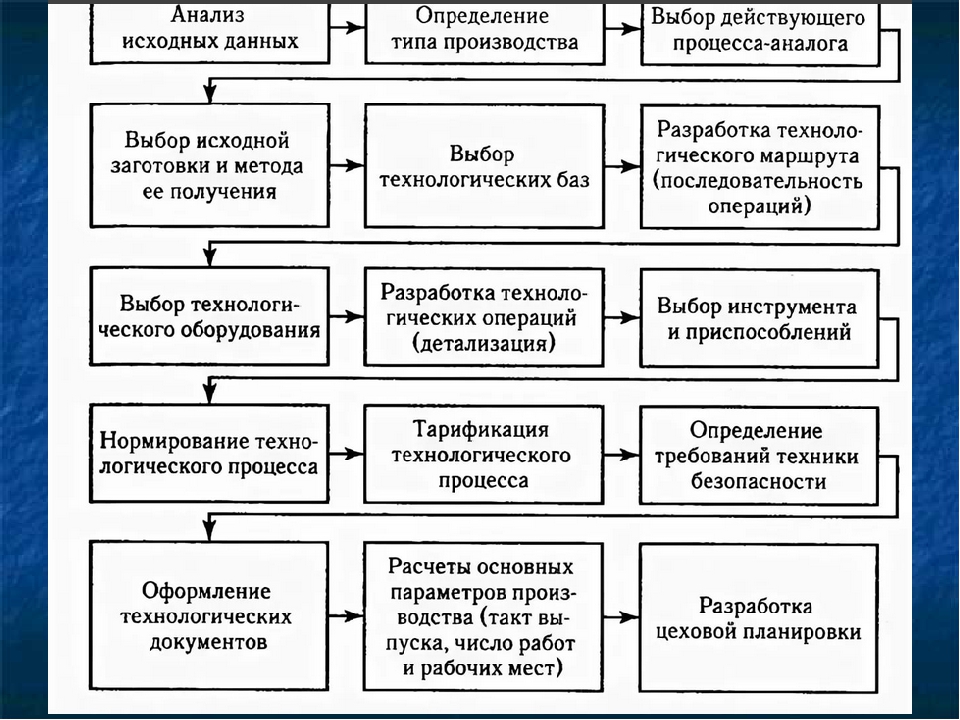

Порядок разработки

При разработке принципиальной технологической схемы (превращении ли полной технологической схемы в принципиальную) необходимо придерживаться таких рекомендаций:

- показывать одну из нескольких однотипных технологических линий;

- показывать одну из нескольких однотипных операций или один из нескольких параллельных (или последовательных) однотипных аппаратов;

- изъять резервное оборудование;

- изъять или упростить системы регенерации (утилизации) тепла;

- изъять обвязку аппаратов дополнительными трубопроводами;

- изъять контрольно-измерительные приборы;

- изъять все защитные приборы и устройства.

Таким образом, используя технологический регламент, технологическую схему (полную или принципиальную) и технологическую часть проекта, можно оценить взрыво-пожароопасность аппарата, процесса, а также уровень их противопожарной защиты; указанные документы являются источником информации о технологических процессах, которая необходима для анализа пожарной опасности объекта в целом.

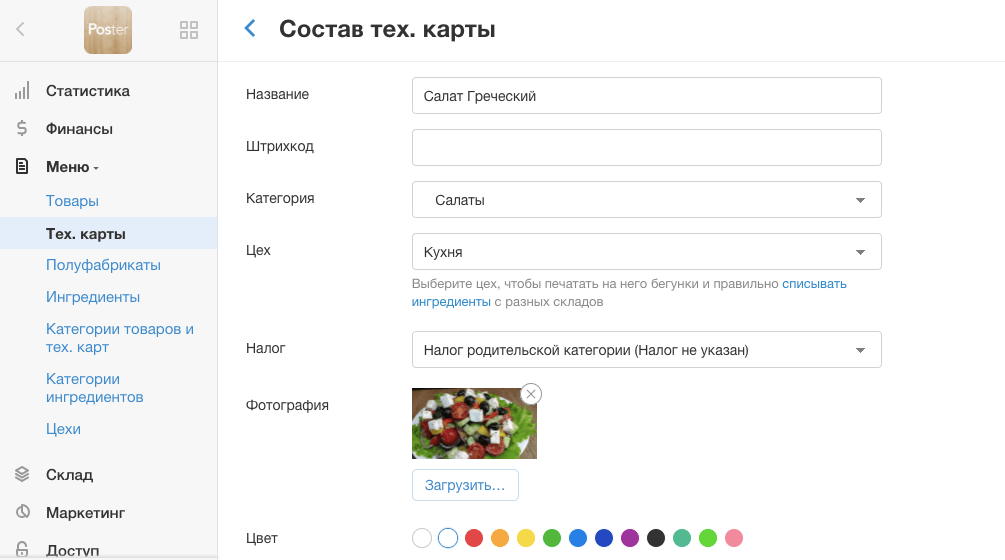

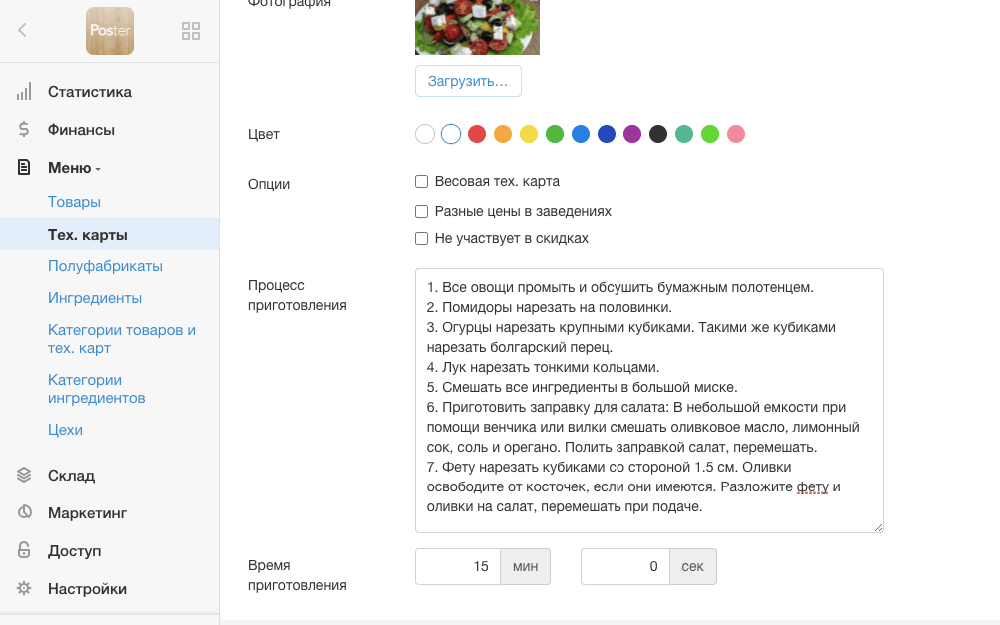

Техкарты блюд и система учета

Сейчас в любой системе учета можно вносить технологические карты, это удобно и быстро — помогает сэкономить время собственнику и технологу. Чтобы объяснить на «живом» примере, мы покажем, как создавать тех. карту в система учета вашего заведения. Например, разберем как составить технологическую карту блюда в программе автоматизации кафе Poster на салат «Греческий»:

1. Чтобы создать тех. карту откройте вкладку Меню → Тех. карты в админ-панели.

2. Нажмите кнопку Добавить.

3. Введите название, выберите категорию и укажите цех, где будет готовиться блюдо.

4. Загрузите фотографию блюда или выберите цвет иконки — они будут отображаться на терминале у официанта или кассира.

5. Распишите процесс приготовления и укажите время, которое требуется на заготовку порции салата.

6. Выберите ингредиенты и полуфабрикаты, из которых состоит блюдо. Укажите вес брутто и нетто.

Дальше нужно указать наценку и стоимость салата, а себестоимость блюда рассчитается после того, как вы создадите поставки.

Готовые тех. карты можно распечатать повару и развесить над рабочим местом. Так он всегда будет видеть пример презентации, сможет прочитать метод приготовления и не забудет сколько грамм какого ингредиента нужно положить в блюдо.

Технологическая схема

Процесс производства невозможно представить без регламентации технических действий и этапов. Для этого разрабатывается специальный документ – технологическая схема. Схема представляет собой графическую или текстовую интерпретацию необходимого набора операций, соблюдение которых приводит к получению готового продукта. При ее составлении учитывается количество производственных линий, набор используемого оборудования, этапы ручного и механизированного труда. Учет всех факторов и строгая регламентация производственных процессов, позволяет добиться высокой эффективности и качества производства.