Типы керосинорезов[править | править код]

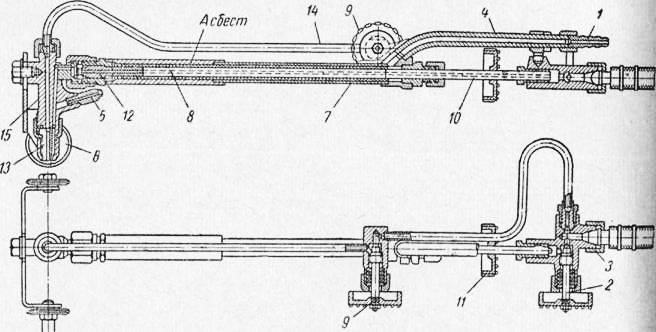

Керосинорез работающий по принципу распыления (сверху) «Вогник». Керосинорез работающий по принципу испарения (внизу) «Вогник». Керосинорезы применяются двух типов — с испарением и с распылением.

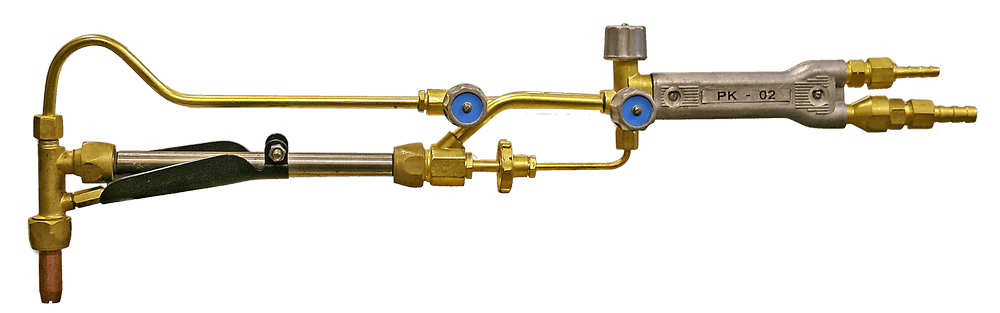

- Керосинорез, работающий по принципу испарения горючего, имеет испарительную камеру с асбестовой набивкой. В камеру поступает керосин, для испарения которого камера подогревается дополнительным пламенем. Это керосинорезы марок «РК-02», «Вогник 170», «Вогник 177» и др.

- Керосинорезы, работающие по принципу распыления, имеют специальное распылительное устройство. Проходя через которое жидкое горючее распыляется, в распыленном виде поступает в мундштук и там испаряется. Это керосинорезы марок «Вогник 181», а также бензорезы марок «Вогник 182»

Керосинорезы работающие по принципу распыления имеют ряд преимуществ по сравнению с керосинорезами работающими по принципу испарения, а именно:

- вес резака на 30-50 % меньше

- нет асбестовой намотки, это упрощает обслуживание керосинореза

- нет подогревающего пламени, как следствие, резак не перегревается в процессе работы, и резчику не приходится дышать продуктами горения топлива

- работает при низких температурах (до −40 ºС с мундштуком «Зима)

- Высокая стойкость к обратным ударам пламени.

Техника безопасности

При работе с болгаркой соблюдают такие правила: Приступая к штроблению, надевают защитные очки, респиратор, перчатки. Рабочая одежда не должна мешать движениям. Обязательно проверяют работоспособность болгарки. Деформированный диск заменяют. Правильно применяют болгарку. Это делает работу безопасной. Рукоятку держат 2 руками. Питающий кабель отводят в сторону от вращающейся насадки. Попадание диска на провод приводит к короткому замыканию и остановке инструмента. Не находятся в зоне действия насадки. Инструмент держат так, чтобы искры летели в сторону. Возле рабочего места ставят воду. Ее используют для тушения пожара, который может возникнуть от искры. Не укладывают работающий инструмент на какую-либо поверхность. При необходимости переноса болгарку отключают

Любое неосторожное движение может привести к травмированию мастера. Диск разогревается при работе, поэтому не прикасаются к нему сразу после отключения прибора

Что такое редуктор ГБО

Газовый редуктор для автомобиля выполняет самую важную функцию, это понижение давления в баллоне. Сам по себе природный газ обладает высоким уровнем давления и, к сожалению, мотор автомобиля не может работать, когда газ имеет высокое давление. А редуктор приводит к нормализации давления и может его поддерживать на протяжении всей работы топливной системы. К примеру, когда в баллоне остается незначительное количество газового топлива, то давление будет низким, а редуктор позволяет его выровнять и создать нормальную атмосферу для работы системы.

Немаловажным условием его работы является то, что машина должна быть обязательно прогрета. В зимний период температурный режим охлаждающей жидкости должен составлять около 40 градусов. Газ подается в систему после того, как давление составит 0,4 атмосферы, а само топливо поступает в двигательную систему через выпускной газовый штуцер.

§ 55. Керосинорез

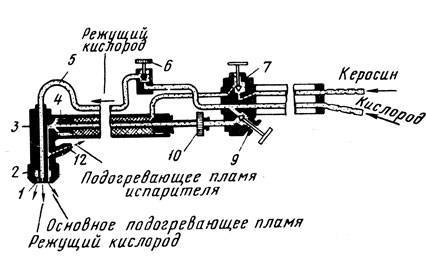

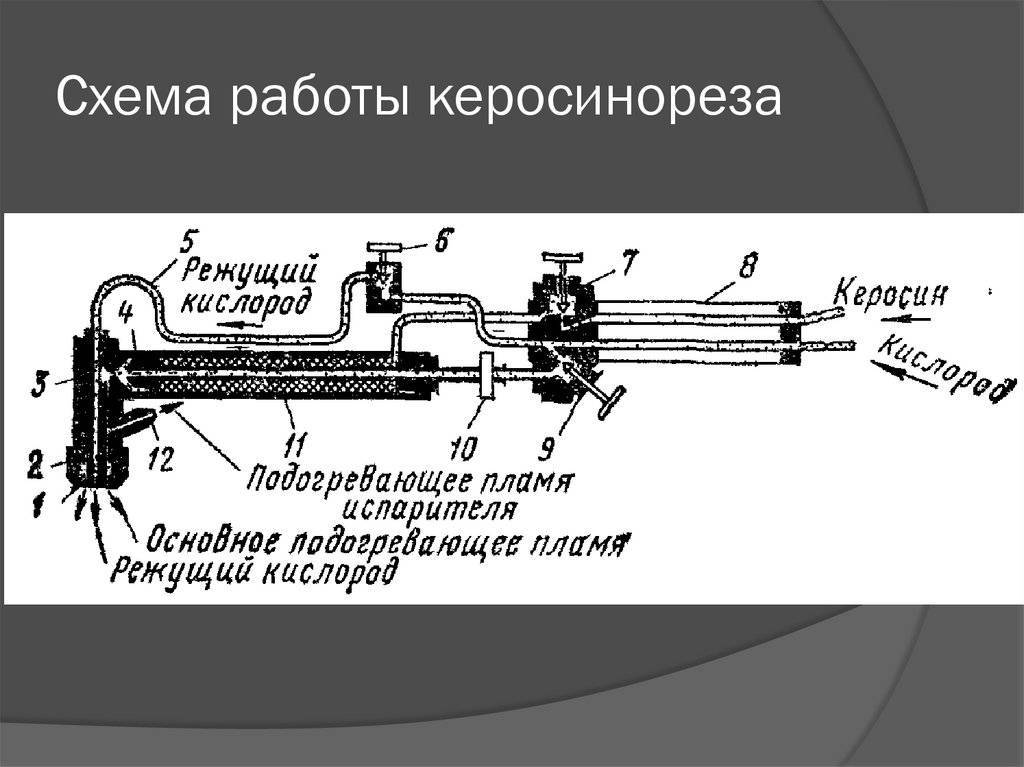

Устройство для резки, в котором для подогревающего пламени используют пары керосина, называют керосинорезом. Схема резака керосинореза показана на рис. 74. Для преобразования жидкого керосина в пар имеется испаритель, представляющий собой трубку из нержавеющей стали с помещенной внутри асбестовой оплеткой 11.

Рис. 74. Схема резака керосинореза: 1 и 2 – мундштуки, 3 – головка, 4 – инжектор, 5 – кислородная трубка, 6 – кислородный вентиль, 7 – керосиновый вентиль, 8 – рукоятка, 9 – вентиль подогревающего кислорода, 10 – маховичок, 11 – асбестовая набивка, 12 – вспомогательный мундштук

Рис. 74. Схема резака керосинореза: 1 и 2 – мундштуки, 3 – головка, 4 – инжектор, 5 – кислородная трубка, 6 – кислородный вентиль, 7 – керосиновый вентиль, 8 – рукоятка, 9 – вентиль подогревающего кислорода, 10 – маховичок, 11 – асбестовая набивка, 12 – вспомогательный мундштук

Для нагрева испарителя служит вспомогательный мундштук 12, расположенный в головке резака. Мощность и состав подогревающего пламени регулируются кислородным вентилем 9 и маховичком 10, изменяющим положение инжектора 4 в смесительной камере.

Жидкий керосин, поступающий из бачка, в резаке преобразуется в пары, смешивается в головке резака с кислородом и на выходе из мундштука образует пламя.

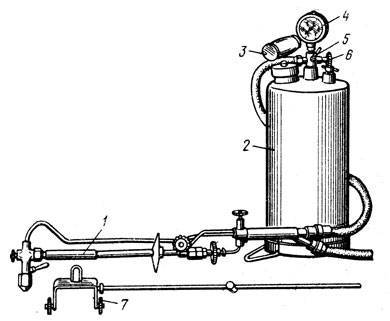

Керосин подается в резак под давлением 1,5 – 3 кгс4/см2из бачка (БГ-63 – емкостью 6,5 дм3 или БГ-68 – емкостью 7,5 дм3), снабженного ручным воздушным насосом 3, манометром 4 и запорным вентилем 6 (рис. 75).

Рис. 75. Керосинорез с бачком: 1 – резак, 2 – бачок, 3 – воздушный насос, 4 – манометр, 5 – шланговый ниппель, 6 – запорный вентиль, 7 – тележка

Рис. 75. Керосинорез с бачком: 1 – резак, 2 – бачок, 3 – воздушный насос, 4 – манометр, 5 – шланговый ниппель, 6 – запорный вентиль, 7 – тележка

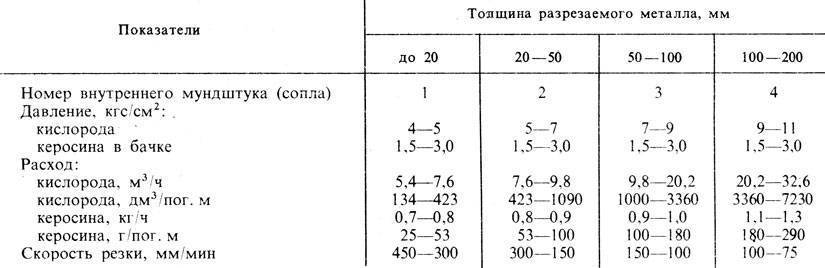

Сменными мундштуками регулируют фас-ход кислорода, керосина и скорость резки в зависимости от толщины разрезаемой стали (табл. 18).

18. Технологическая характеристика керосинореза

18. Технологическая характеристика керосинореза

Правила обращения с керосинорезом.

1. При помощи ручного насоса 3 (рис. 75) создают давление в бачке. Давление в бачке не должно превышать давление кислорода, так как это может привести к воспламенению кислородного шланга.

2. Вентилем 7 (рис. 74) в резак подается керосин, потом открывается вентиль подогревающего кислорода и зажигается смесь керосина с кислородом. Трубка испарителя 11 нагревается пламенем вспомогательного мундщтука 12. После достаточного прогрева испарителя может быть пущен режущий кислород вентилем 6 (предварительный нагрев испарителя производится паяльной лампой).

3. Отрегулировать подогревающее пламя. Если ядро подогревающего пламени при пуске режущего кислорода неустойчивое, следует отрегулировать вентилем 9 и маховичком 10 подачу подогревающего кислорода (рис. 74).

4. При прекращении работы керосинореза сначала закрывают вентиль режущего кислорода 6. Потом вентиль подачи керосина 7 и вентиль подачи подогревающего кислорода 9. Потом открывают на бачке спускной кран для снижения давления до атмосферного.

5. Для нормальной работы керосинореза необходимо систематически (не реже одного раза в неделю) промывать асбестовую оплетку испарителя в горячей воде.

Для резки применяется осветительный керосин (ГОСТ 4753 – 68). Керосин перед заливкой в бачок подвергается очистке отстаиванием через сукно или мелкую латунную сетку.

Керосином для резки можно пользоваться при температурах не ниже – 15°С и толщине разрезаемой стали не более 200 мм. Это объясняется тем, что при низких температурах керосин приобретает очень большую вязкость, что весьма затрудняет резку.

Кроме резаков, работающих на парах керосина, применяют резаки с распылением жидкого керосина, например РКР-3 (резак керосиновый с распылителем, третьей модели), для ручной резки стали толщиной до 100 мм. Распыление керосина производится с помощью специального сопла-распылителя, размещенного непосредственно в головке резака.

По сниженной цене спецодежда женская зимняя москва на aspektsnab.ru. . Новое на valfit.ru затворы 100 мм

Устройство и работа агрегатов для плазменно-газовой резки

Пламя, выделяющееся при сгорании металла в кислороде, выполняет следующие функции:

- Обеспечивает подогрев смежных зон разделяемой заготовки, в результате чего плазморезка металлов происходит непрерывно.

- Поддерживает на постоянном уровне интенсивность окислообразования, предупреждая тем самым формирование корки шлаков (что особенно нежелательно при резке тонколистового металла).

- Создаёт защитную зону вокруг кислородной струи, обеспечивая стабильность процесса горения.

- Дополнительно разогревает нижнюю кромку разделяемого металла, вследствие чего качество реза по всей толщине остаётся одинаковым.

Для обеспечения всех отмеченных задач, установки для газоплазменной резки включают в себя следующие узлы:

Инструментальную головку (фирмы-производители обычно комплектуют её наборами сменных сопел с различным диаметром и профилем конфузорного отверстия).

Рамный портал, в котором устанавливается инструментальная головка, и который производит её передвижение по разрезаемому металлу.

Трубопроводы, обеспечивающие подачу кислорода в зону обработки.

Компрессор, служащий для обеспечения требуемого расхода кислорода и его давления в зоне резки.

Механизм перемещения портальной рамы.

Рабочий стол, который оборудуется направляющими и системой трёхкоординатной фиксации заготовки.

Компьютеризированную систему управления движением головки и рамного портала с цветным сенсорным монитором.

Опционально в состав оборудования включается также дополнительный суппорт, на котором может быть смонтирована сверлильная головка, комплект оснастки для разделения трубчатых заготовок (используется вращение головки в процессе разделения), контрольно-измерительные датчики и т.д.

Плазморезка металла, которая генерируется струёй кислородсодержащего пламени, обеспечивает следующие технологические возможности:

- точность реза, мм — ± 0,1…0,25 мм по всем трём осям (с увеличением толщины разделяемого металла точность снижается);

- скорость перемещения инструментальной головки по стали, м/мин – до 4 (при оптимальных значениях давления газа);

- скорость нерабочего передвижения инструментальной головки, м/мин – до 45;

- ход инструментальной головки, мм – до 300;

- скорость резания, мм/с – до 250…400;

- максимальный диаметр разрезаемой трубы, мм – до 500.

Газоплазменная резка имеет ряд недостатков. Главным из них считается частичное оплавление кромки заготовки, вследствие чего её нельзя непосредственно направлять на сборку, сварку или иной вид последующей обработки. Грат зачищается либо специальными приспособлениями, которые часто входят в комплект установки, либо на дополнительном оборудовании.

Второй существенный дефект рассматриваемого способа – наличие окисной плёнки на поверхности разделения, для чего заготовку после резки необходимо подвергать очистке травлением.

Также необходимо отметить, что при резке толстолистового металла возможно коробление длинных и узких заготовок вследствие появления термических напряжений и потерей заготовкой своей продольной устойчивости.

Какую болгарку выбрать?

Как уже упоминалось, для дома будет достаточно обыкновенной бытовой болгарки, особенно, если не планируется ее частое использование или какая-либо специфическая работа, требующая большой мощности и диаметра диска свыше 150 мм.

Для профессиональной деятельности требуется инструмент мощностью свыше 1,5 кВт с дисками диаметром от 180 мм.

Вообще в процессе выбора болгарки следующая информация будет весьма полезной:

- Длина шнура. Оптимальное ее значение 2 – 3 метра. Меньшая длина попросту ограничит свободу действий, а большая не нужна, так как на удалении от розетки в любом случае придется использовать удлинитель.

- Положение рукоятки. От количества позиций дополнительной рукояти зависит удобство использования инструмента. На корпусе редуктора УШМ имеются отверстия для ее установки, чаще всего, в количестве 3 штук, что делает возможным использование болгарки левшой и правшой, а также под разными углами.

Есть модели, в которых переключается основная рукоять на корпусе, где переключение происходит поворотом вдоль оси инструмента. Переключение основной рукояти может иметь 2-3 позиции.

- Замена щеток двигателя. Графитовые щетки со временем истираются, и требуют замены. Чтобы не пришлось разбирать болгарку или обращаться в сервис, многие производители используют систему быстрой замены. У таких моделей на корпусе инструмента с противоположных сторон имеются две маленькие крышки-заглушки на винтах. Для доступа к щеткам их просто необходимо выкрутить.

- Плавный пуск – снижает износ шестерен, предотвращая рывок при старте. Наличие этой функции продлит ресурс инструмента. Также сюда относится система ограничения пускового тока, снижающая при старте нагрузку на сеть.

- Защита от случайного пуска – дополнительная кнопка, блокирующая клавишу пуска от непроизвольного нажатия. Некоторые модели имеют систему блокировки повторного включения. Если инструмент обесточить, а затем возобновить подачу при зажатой клавише пуска, он не запустится.

- Быстрозажимная гайка для болгарки. Ею оснащаются многие современные модели шлифмашин. Позволяет выполнять замену рабочего диска без использования дополнительного инструмента.

- Поддержание постоянных оборотов под нагрузкой обеспечит высокую производительность при работе с материалами разной плотности. Электроника самостоятельно доведет число оборотов режущего круга до номинального значения, несмотря на прилагаемую к нему нагрузку. Наличие функции ручной регулировки оборотов позволит подобрать скорость вращения диска под выполнение конкретных задач.

- Антивибрационная система – выполняет автоматическую балансировку режущего круга за счет специальной муфты с погруженными в масло шариками, которые, распределяясь требуемым образом, смещают центр тяжести, уменьшая вибрацию болгарки.

- Вес инструмента отвечает за возможность продолжительной работы без усталости оператора. На массу и размеры влияет мощность болгарки. Профессионалы стараются для себя выбрать золотую середину в этом плане.

Важным пунктом при выборе болгарки остается гарантия, а точнее ее продолжительность и условия.

Европейские производители предлагают от 3 лет гарантийного обслуживания, а некоторые и свыше 5 лет, что намекает на качество инструмента.

Что такое толстый металл. Сфера применения

Толстый металл – это разновидность стального проката, обладающего массивностью и высокими прочностными характеристиками. Основа технологии производственного цикла – горячая прокатка металла, в результате которой получаются массивные стальные листы. Определяющей функциональной характеристикой металлопродукции этого вида является ее толщина. Для этой категории металлопроката толщина стальных листов варьируется в диапазоне 5-160 мм. Выпускаются готовые изделия и большей толщины, максимум до 500 мм.

Толщина листового металлопроката определяет его сферу применения. Наиболее активно толстолистовой металл применяется в машиностроении. Ни одна область промышленного производства, связанная с созданием мощных промышленных конструкций, машин и агрегатов не обходится без толстолистовой стали. Самыми распространенными отраслями применения толстого металла являются:

- судостроительная промышленность;

- строительство;

- атомная энергетика;

- химическая отрасль;

- военно-промышленный комплекс.

В каждом отдельном случае используется готовые изделия, детали и конструкции, изготовленные из металлопроката путем обработки толстолистового металла различной толщины. За счет большой толщины металла достигается необходимая прочность конструкций и готовых изделий, увеличиваются их производственный и эксплуатационный ресурс.

Основные преимущества современных способов резки толстого металла

Предлагаемые способы обработки обеспечивают быструю и качественную черновую металлообработку толстолистовой стали.

В результате технологической операции достигается необходимая чистота поверхности реза, уменьшается количество отходов и производственного мусора. Плазменная и лазерная резка позволяют осуществлять быстро черновую обработку заготовок, тогда как гидрообразивная резка прецизионный процесс, обеспечивающий необходимую точность реза.

Необходимая точность реза определяется заказчиками с учетом технологии последующего производства. Соответственно определяется и выбор способа обработки толстого металла.

Подробнее о способах обработки и ее стоимости на сайте https://promexcut.ru/lazernaya-rezka

Резак

Конструкция резака, который снабжён испарителем, весьма схожа с аналогичным узлом для газо-кислородной резки. Она включает в себя:

- Основной мундштук.

- Подогревающий мундштук.

- Головку.

- Инжектор.

- Управляющие вентили.

- Подающую трубку.

- Регулирующий маховичок.

- Испаритель.

- Огнестойкая набивка.

Резак работает следующим образом. Керосин из присоединительного шланга поступает в огнестойкую набивку испарителя, где нагревается пламенем, которое образуется на выходе из вспомогательного подогревающего мундштука. Одновременно через инжектор к рабочей головке керосинореза поступает из баллона кислород. В головке происходит смешивание кислорода с подогретыми парами керосина, после чего смесь поджигается, и в таком виде выходит из зазора между мундштуками. Это – подогревающее пламя, интенсивность которого регулируется при помощи маховичков и вентилей. При этом процентный состав компонентов изменяется в пользу кислорода, температура которого увеличивается до значений, соответствующих локальному плавлению металла в зоне резки. Подводящие трубки располагаются в рукоятке резчика.

Безопасность работ с керосинорезом обеспечивается функционированием предохранительного клапана, который и управляет процессом поджига. Для этого вначале открывают кислородный вентиль, а затем – керосиновый. Затем поджигают смесь у основания мундштука, и поворотом маховичков управляют параметрами образующегося пламени. Если давление компонентов выходит за допустимые пределы, эластичная наполнительная смесь, находящаяся в промежутке между уплотнительными шайбами перегревается/охлаждается, и соответственно отпускает или прижимает пружиной седло к горловине клапана. Таким образом, подача либо увеличивается, либо прекращается вовсе.

При регламентном обслуживании резаков следят за состоянием уплотнений, очищают головки от образовавшихся заусенцев, полируют входные и выходные отверстия, используя хлопчатобумажную чистую ветошь.

https://youtube.com/watch?v=oAS1ObN_cb0

Как работать плиткорезом ручным по кафельной плитке

Сам принцип резки не отличается для всех видов плиток, сделанных из разного материала. Однако существуют небольшие нюансы. От керамогранита кафель и керамика отличается хрупкостью

Здесь важно правильно рассчитать усилие на рычаг. Если оно слабое, ролик прорежет мелкую канавку

Плитку будет трудно переломить или она лопнет совсем в другом месте

Слишком сильно надавливать тоже нельзя. От чрезмерного усилия кафель способен треснуть под резаком

Плитку будет трудно переломить или она лопнет совсем в другом месте. Слишком сильно надавливать тоже нельзя. От чрезмерного усилия кафель способен треснуть под резаком.

Для кафеля и керамики нужно правильно подобрать усилие нажима рычага

Для кафеля и керамики нужно правильно подобрать усилие нажима рычага

При чрезмерно сильном нажиме рычагом резак в кафеле проделает слишком глубокую канавку. На плитке по декоративному слою пойдут сколы. Их потом придется шлифовать.

Рез по кафелю и керамике делают только один. Повторно с точностью провести резак не получится. На заготовке образуется два разреза или виляющие линии. Разлом будет неаккуратный с крошащейся кромкой.

Если усилие правильно выбрано, кафель легко переломится на две части. Кромку в любом случае шлифуют напильником или болгаркой.

Из чего и как производят гибкие воздуховоды

Гибкий воздуховод из алюминиевой фольги

Гибкий воздуховод из алюминиевой фольги

Гофрорукав для вентиляции производится из алюминиевой фольги, поливинилхлорида (ПВХ), полиэфирных соединений, полиолефиновой пленки, нержавеющей стали или цельных листов фольги.

Процесс изготовления элементов вентиляции выглядит примерно так:

- Изогнутая по спирали жёсткая проволока оклеивается с двух сторон лентами алюминия или фольги.

- Наружный материал склеивается между собой по спирали. В качестве клеящего состава используют акриловый клей с особыми противопожарными негорючими примесями.

- В зависимости от типа производимого гофрированного рукава слоёв наружной ленты может быть от 2 до 6.

В широкое производство запущены бескаркасные гибкие воздуховоды. Их изготавливают из мягкого ПВХ или цельных листов алюминия. Подобные элементы легко гнутся под любым углом, удобны в работе, имеют малый вес. Стоимость бескаркасных рукавов на порядок ниже.

Этапы выполнения работ

Монтаж воздуховода на вытяжку

Монтаж воздуховода на вытяжку

Чтобы выполнить самостоятельный монтаж небольшого участка вентиляционной системы, необходимо сделать следующее:

- Отмерить расстояние от выходного отверстия вытяжки до финальной точки вентиляционной системы, которые будут соединяться между собой посредством рукава.

- Подобрать гибкий пластиковый воздуховод или рукав из алюминия нужного размера. Диаметры выходного отверстия и гибкого воздуховода должны совпадать.

- Один конец рукава соединить с вытяжкой в кухне и зафиксировать хомутом.

- Максимально растянуть гофру от точки крепления к вытяжке в сторону выходного отверстия. Сделать изгибы рекомендуемого радиуса, чтобы не нарушать давление в системе.

- При большой протяжённости магистрали рукав закрепить хомутами с резиновыми прокладками с шагом 1–1,5 м. Диаметр хомута должен совпадать с сечением рукава. Иначе пережатый рукав будет работать некорректно.

Прохождение гибкого металлизированного или ПВХ элемента через стену выполняют только с применением жёсткой гильзы. То же самое касается и утеплённой гофры для вентиляции. Все места стыков нужно обязательно герметизировать.

Керосиновый резак, принцип работы и технические характеристики

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Керосиновый резак, принцип работы и технические характеристики

Керосиновый резак, принцип работы и технические характеристики

1348

19.03.2019

- 5

- 4

- 3

- 2

- 1

(1 голос, в среднем:4 из 5)Керосиновый резак предназначен для резки низкоуглеродистых сталей и вместо горючего газа используют жидкое топливо — керосин, бензин, дизельное топливо. Он немного отличается от кислородного резака некоторыми моментами, но принцип работы остается. Керосиновый резак бывает с подогревом и без подогрева, имеет два мундштука (внутренний и наружный). Когда керосин предварительно подогревают и его пары попадают в асбестовую оплетку испарителя, находящийся в смесительной камере, имеется подогревающая насадка. В смесительной камере пары керосина смешиваются с кислородом, после чего поступают в головку резака, в которой одна часть смеси находится в подогревающей насадке, а кислород имеет выход наружу через центральный канал головки резака. Кислород поступает в керосиновый резак по шлангу через штуцер на рукоятке резака, также подается и керосин из специального бачка под давлением. Проходя тройник, пары керосина смешиваются с кислородом в смесительной камере и затем выходят через наружный мундштук.

Керосиновые резаки по металлу применяются двух типов — с распылением и испарением. Резаки с распылением имеют специальное распылительное устройство, через которое жидкое горючее распыляется и после этого поступает в мундштук и там испаряется. Тип резака с испарением имеет камеру испарения с асбестовой набивкой. Когда керосин поступает в эту камеру, дополнительное пламя испаряет жидкий керосин, превращая его в пары керосина.

Керосиновый резак без подогрева, работающий по типу распыления имеют некоторые преимущества:

- вес резака почти на половину легче;

- не имеет асбестовой обмотки, что позволяет обслуживать керосиновый резак;

- нет пламени подогрева, благодаря чему резак не перегревается во время работы;

- может работать при температуре 400С мороза со специальным мундштуком;

- имеет высокое сопротивление к обратным ударам пламени.

Керосиновый резак без подогрева — это новое поколение керосиновых резаков, имеют выход на режим за 20 сек, происходит полное сгорание керосина, что позволяет рационально использовать топливо. Быстрая разборка резака, свободный доступ к деталям и узлам резака, очень удобен в обслуживании, неприхотлив, прост, надежен, экономичен, может выполнять резание толщиной 300мм. Таким резаком является Резак Бобуха «ВОГНИК» 181.

Еще один практичный керосиновый резак без подогрева — это РК200 «ВОГНИК»182, который также соответствует тем же требованиям что и «ВОГНИК» 181. Этот резак не требует центровки мундштука, так как струя кислорода всегда отрегулирована, в центре. Хорошо работает на морозе -250С, минимальный выход на режим 15 сек., режет металл от 3 до 200 мм, может пробивать металл толщиной 50 мм. Работает на бензине с давлением 0,5- 1,5 кгс/см2, при давлении кислорода 3 — 8,5 кгс/см2, не сложные запчасти, пригодные ремонту, всегда доступные.

Резак кислородно — керосиновый может резать металл, температура горения которого в кислороде ниже температуры плавления и образующиеся шлаки должны быть жидкотекучими. Резак РК2 — 02 предназначен для ручной разделительной резки низколегированной и углеродистой стали и может резать толщину 200 мм. Сгорание сопла на керосиновом резаке может происходить от давления подаваемого кислорода, необходимо соблюдать установленное нормативами давление, а также может оказывать влияние на материал, из которого сделано сопло, медь и бронза более износостойкие.

Классификация газовых горелок

Горелки могут быть не только газовыми, но и жидкостными. В последнем случае они работают на дизельном топливе, но распространены меньше, поскольку их эффективность проявляется лишь при пониженных до +10…+15?С температурах внешнего воздуха.

Различают подобного вида горелки по следующим признакам:

По виду применяемой горючей смеси. Кроме упомянутых жидкостных и газовых используются ещё и комбинированные конструкции, когда в рабочую зону одновременно с горючим газом (пропаном и, значительно реже – ацетиленом) подаётся воздух или кислород.

По количеству рабочих сопел. Горелки газовые для кровельных работ могут иметь от 1 до 4 сопел. В последнем случае расширяются технологические возможности устройства (например, ширина захвата рулонного материала), но одновременно возрастает расход горючего газа.

По наличию или отсутствию редуктора. Безредукторные горелки, хотя и конструктивно проще, не обладают функцией регулирования потока газа, что неудобно в практике их применения.

По способу поджига струи газа. Современные конструкции рассматриваемых устройств имеют узел пьезоподжига, что значительно функциональнее, чем применение для этих же целей спички или зажигалки.

По конструкции газоподающей трубки. Она может быть прямой или согнутой под углом, нормальной и укороченной длины.

Работают такие горелки от баллонов. На баллон устанавливается редуктор или другое газораспределительное устройство. Для баллонов с пропаном, при небольшом объёме работ возможна их установка на крыше, в остальных случаях применяются шланги, длина которых не должна быть более 12…15 м.

Большинство конструкций пропановых горелок для кровли могут использоваться и с другими целями, например, для снятия старой краски (успешно заменяют паяльную лампу), для разогрева медных или латунных труб перед их сваркой, для подогрева остывшего битума и т. д.

Являясь устройствами, при работе которых используются горючие и взрывоопасные смеси, промышленные исполнения газовых горелок изготовляются по техническим требованиям ГОСТ 17356-89. Стандартом нормируются следующие эксплуатационные показатели:

- Стопроцентная герметичность запорных органов, управляющих подачей газа;

- Плавность подачи пропана;

- Наличие противоветровой защиты от самопроизвольного задувания;

- Надёжное отключение аппарата и время срабатывания;

- Пределы регулирования тепловой мощности.

Преимущества и недостатки по сравнению с газовой горелкой

Бензорез не очень популярен среди специалистов. Многие по-прежнему используют газовые резаки. И этому есть целый ряд причин. Давайте сравним преимущества и недостатки обеих технологий. Преимущества бензореза:

- Мобильность. Бензиновый резак достаточно прост в переноске. Емкость с сжатым воздухом имеет меньшие габариты и вес, чем кислородные баллоны. Топливо легко достать, оно имеется в любом гараже, можно купить на автозаправке.

- Возможность работы при низких температурах. Согласно заявлениям производителей, бензорез с распылителем работает при температуре -40 и ниже. Газовый резак не работает на морозе.

- Простота конструкции. Газовая горелка не является сверхсложным устройством. Но бензиновый резак — в любом случае проще. При владении пайкой, совершить ремонт не составит труда.

Недостатков не больше преимуществ. Но они существеннее:

- Сложность в настройке. Подачу топлива постоянно нужно калибровать, периодически приходится чистить форсунки. Бензиновый резак нельзя использовать «из коробки». Для качественной работы нужна практика и сноровка.

- Необходимость поддерживать давление в резервуаре. Долго работать с бензорезом едва ли получится. Нужно постоянно поддерживать давление в кислородном резервуаре. Качество пламени зависит от объема воздуха в баллоне, и приходится постоянно адаптироваться к перепадам давления, а стало быть, и мощности горелки.

- Безопасность. Хотя кислородные баллоны для газовой резки считаются взрывоопасными, при правильной эксплуатации риск несчастного случая сводится к минимуму. Бензиновый же резак требует тщательного контроля и ответственности на всех этапах работы. Особенно, если речь идет о моделях с испарителем, где топливо закипает на пламени дополнительного сопла.

Способы разделки кромок

В ходе подготовительных работ применяются такие способы разделки кромок:

- Газовым резаком. Метод не отличается высокой точностью и качеством поверхности. Обязательно требуется дополнительная механическая обработка для выравнивания фаски и его шлифовки.

- Механическая резка. При обработке строганием или фрезерование дополнительной обработки не требуется. После долбежки нужна такая же доработка, как и после газовой резки.

Способы разделки кромок под сварку

На заготовках, имеющих форму тел вращения, удобно формировать фаски на токарно — расточных станках.

Для криволинейных швов применяются специализированные фрезеровальные станки или универсальные обрабатывающие центры. Применение специализированного оборудования позволяет снизить себестоимость операции.

Для прямолинейных кромок доступен самый широкий выбор оборудования. Наиболее производительными и экономичными являются строгальные станки. Доступна также обработка фрезерованием и пневмошлифовка.

Дополнительная механическая обработка для выравнивания поверхности может проводиться вручную, с применением УШМ. Сохранилась также и доработка с применением зубила и напильника. К механизированным способам относят пескоструйную и дробеструйную обработку.

Рекомендации по замене

Важно не только выбрать качественное масло, которое по своим характеристикам будет подходить под вашу технику. Также нужно знать, как правильно нужно заливать его в газонокосилку. Правила несложные, но обязательные для выполнения:

Правила несложные, но обязательные для выполнения:

- включаем агрегат и прогреваем мотор вхолостую на протяжении четверти часа;

- снимаем пробку с бака и подставляем емкость нужного объема для сбора отработанной жидкости;

- наклоняем газонокосилку и сливаем отработанный материал;

- пробку закручиваем, агрегат ставим на максимально ровной поверхности. После этого можно открывать отверстие сверху;

- заливаем новую рабочую жидкость, соблюдая рекомендации производителя техники относительно объем, проверить уровень жидкости удобно щупом;

- когда количество жидкости достигло нужного объема, можно закручивать пробку.

В большинстве случаев для замены отработанной жидкости нужно использовать около 500 мл свежего масла. Эта норма соответствует большей части агрегатов, которые распространены на территории России. Исключения, конечно, встречаются, потому нужно изучать инструкцию перед выполнением замены отработанной жидкости.

Керосинорез по металлу: устройство, особенности, виды, способы применения

Керосинорез по металлу – прибор, предназначенный для быстрой резки стали. Он работает от керосина, бензина, солярки по принципу горелки. Резка металла становится возможной следующим образом: керосин, соответствующий ГОСТ 4753, под давлением попадает в испарительную огнеупорную камеру, испаряющееся вещество поступает в специальный мундштук, параллельно туда направляется кислород.

Вещества смешиваются уже в горелке, находящейся на конце мундштука. В результате получается высокотемпературное пламя, при помощи которого и осуществляют резку. Температура составляет 2400-2500°С.

![3.6. требования безопасности при работе с керосинорезом ["тои р-32-цв-528-97. типовая инструкция по охране труда при разделке в металлолом вагонов, исключенных из инвентаря" (утв. мпс рф 29.12.1997)]](https://metallcore.ru/wp-content/uploads/3/4/3/3435f0718e34c87df3f379e42dfa65b2.webp)

![§ 55. керосинорез [1979 рыбаков в.м. - сварка и резка металлов]](https://metallcore.ru/wp-content/uploads/9/0/5/905f6dedd106f2d672eeca7420130a98.jpeg)