Угол при разделке кромок

Рекомендуемый параметр зависит от формы и назначения свариваемого элемента. Тип фаски определяется толщиной деталей. Если этот размер менее 3 мм, то для подготовки кромок достаточно зачистки или отбортовки.

Отбортовка предполагает загиб свариваемых кромок для более прочного соединения тонких металлических листов.

Для трубопроводов

Требования к подготовке кромок при сварке трубопроводов различаются в зависимости от размеров элементов, материалов, условий эксплуатации и других параметров. ГОСТ 16037-80 предусматривает несколько допустимых типов соединения:

- встык;

- внахлест;

- под углом.

При сварке отвода встык необходимо выполнить скос одной или обеих кромок под углом 45°. Важным условием прочности шва является равная толщина граничащих деталей. Если отводящий фитинг присоединяется под углом, то допускается сварка без предварительной разделки.

Штуцеры, которые присоединяются к трубе основного диаметра для присоединения шлангов или отвода потока, ввариваются под углом или внахлест. В обоих случаях соединение выполняют с одной стороны и без разделки.

Особенности соединения других элементов трубопровода определяются только типом соединения и толщиной металла.

Для резервуаров и сосудов

К сварке сосудов и резервуаров предъявляются повышенные требования. Их содержимое может находиться под высоким давлением, иметь критическую температуру, быть химически или радиоактивным. Полученный шов должен быть сплошным, не иметь участков непровара и газовых пор, эффективно противостоять механической нагрузке и коррозии.

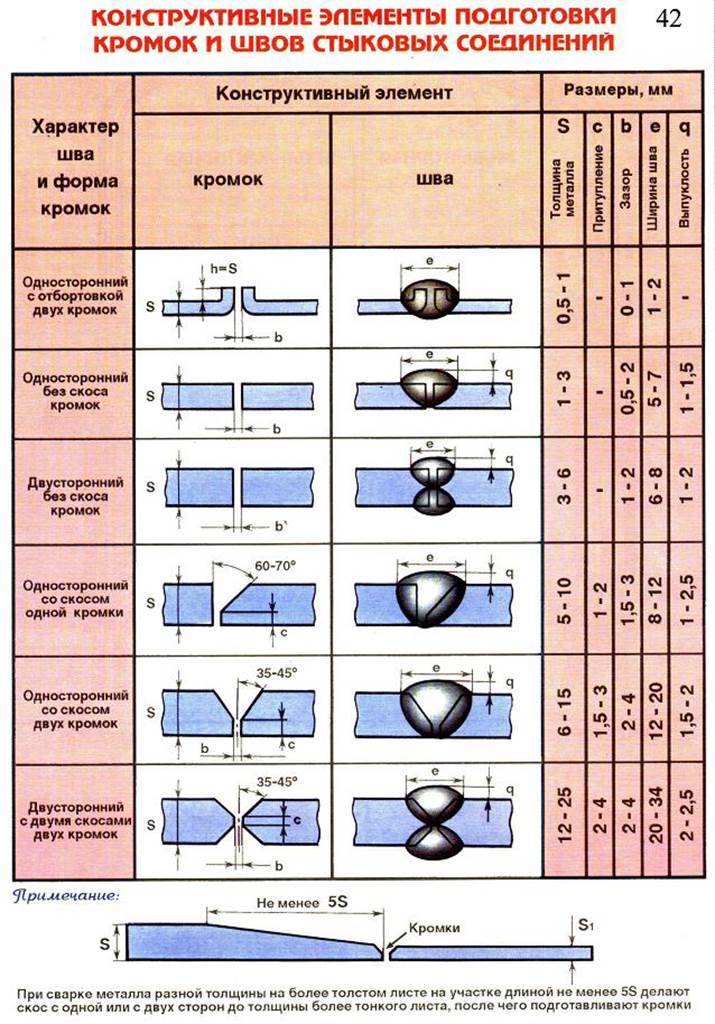

В большинстве случаев резервуары проваривают с двух сторон. Это обеспечивает равномерную толщину и качество соединения. Технологический стандарт сварки сосудов предусматривает следующие правила разделки кромок:

- для стенок до 3 мм — без скоса;

- при толщине детали от 3 до 25 мм — Х- либо V-образная разделка;

- для стенок от 26 до 60 мм — U-образная обработка торцов;

- при толщине резервуара более 60 мм — специальные комбинированные методы разделки.

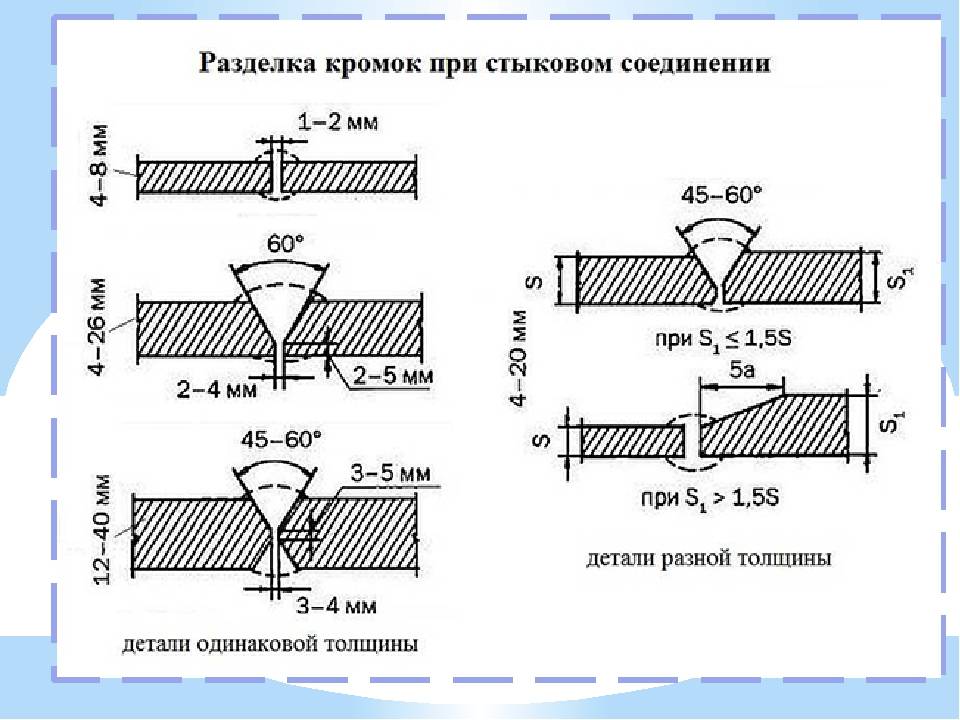

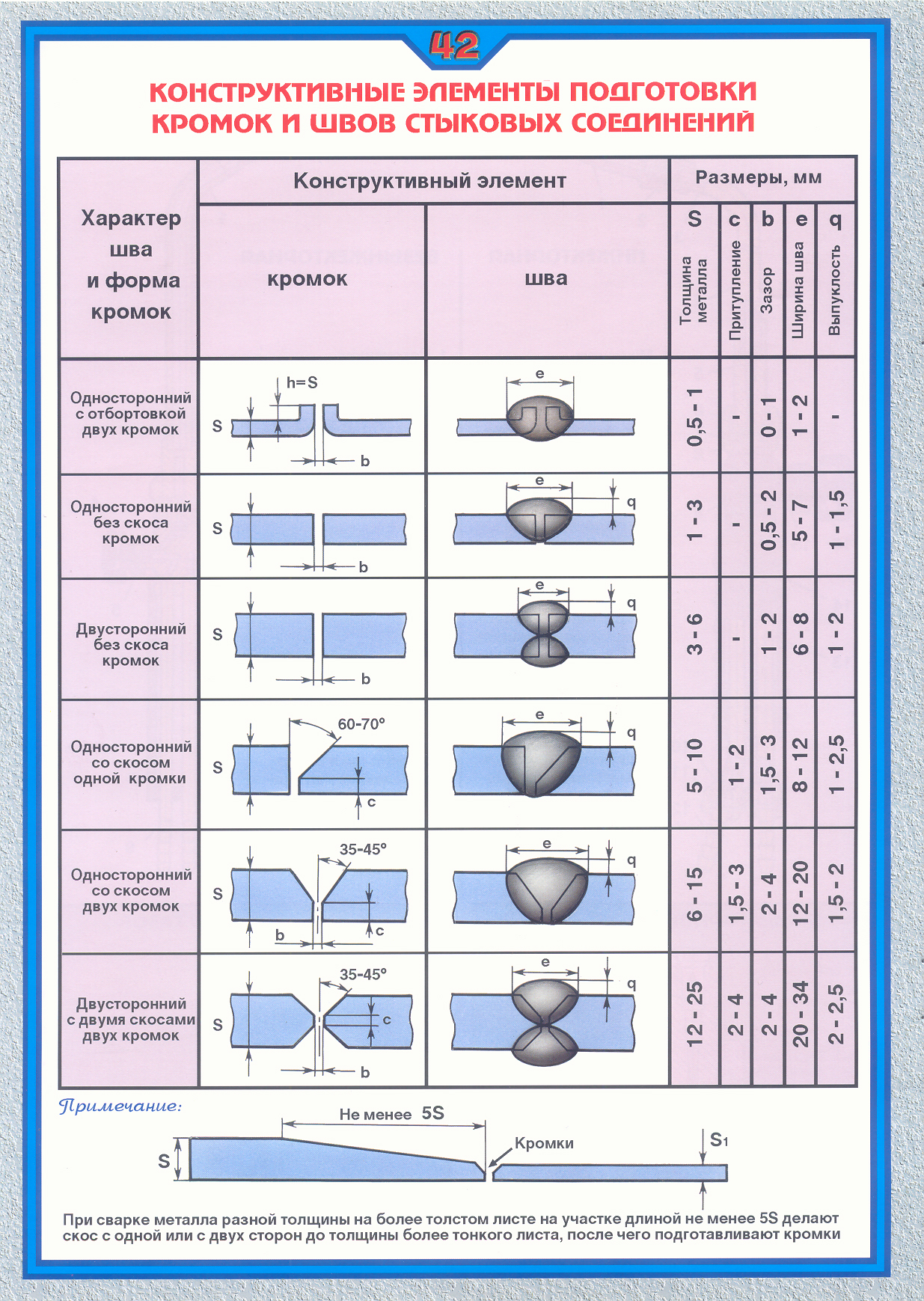

При стыковом соединении

В этом случае свариваемые заготовки находятся в одной плоскости, а торцевые поверхности разделяет небольшой зазор.

Сварка встык с разделкой торцов применяется для ответственных и точных конструкций. Если толщина заготовок составляет менее 3 мм, перед формированием соединения достаточно сделать отбортовку. Если длина стыка составляет от 3 до 25 мм, то необходимо выполнить односторонний скос. Детали толщиной от 26 до 60 мм варят после двухсторонней разделки торцов.

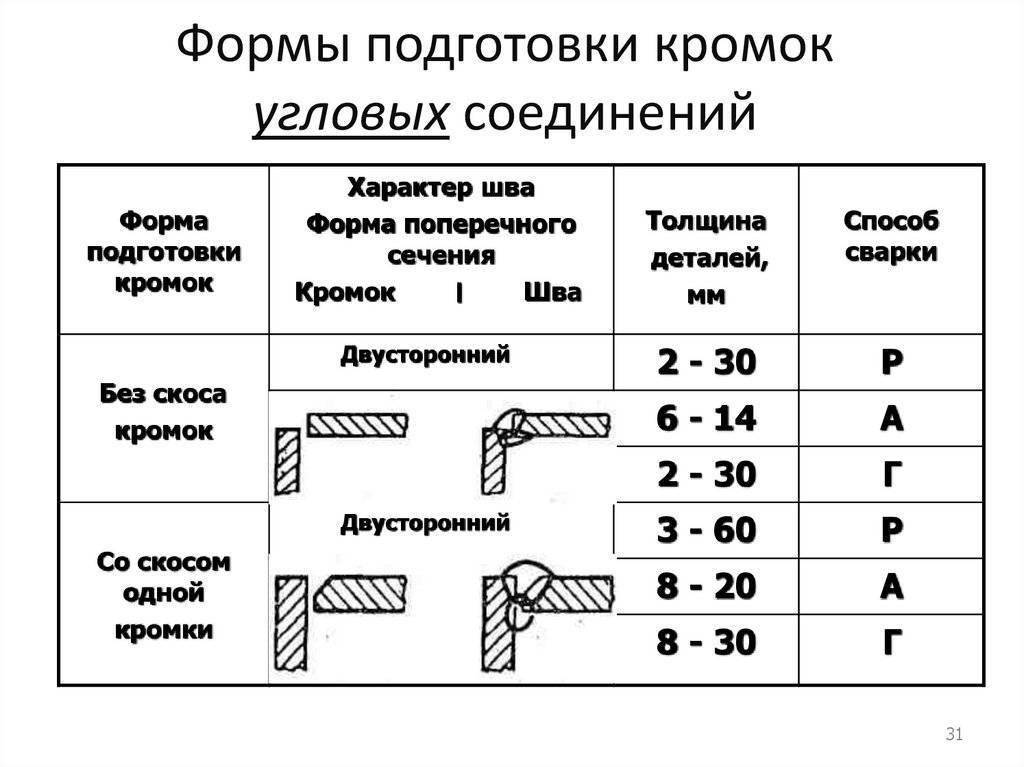

Для угловых соединений

Торцы угловых соединений могут обрабатываться без фаски, с разделкой или отбортовкой кромок. Чтобы отнести шов к этой категории, угол между свариваемыми сторонами должен составлять более 30°.

Для швов данного типа применяются более строгие границы размеров, чем для стыковых соединений:

- до 1 мм — необходима только механическая шлифовка и зачистка краев;

- от 1 до 3 мм — проводится отбортовка;

- от 3 до 20 мм — скашивается 1 из соединяемых кромок (тип фаски выбирается в зависимости от конфигурации детали);

- от 21 до 50 мм — рекомендуется выполнить 2-сторонний скос обоих торцов.

Для двутавровой балки

Двутавровая балка — это стандартный профиль, который применяется в строительстве и машиностроении. Его сечение напоминает букву Н, развернутую на 90°. В конструкциях он выполняет несущую функцию.

В зависимости от толщины профиля применяют следующие виды разделки кромок под сварку:

- до 4 мм — без скоса;

- от 4 до 25 мм — изменение геометрии 1 торцевой поверхности;

- от 26 до 60 мм — формирование двухсторонней фаски.

При других размерах детали применяют специальные типы разделки, однако прокат большей толщины редко применяется в производстве.

Как подготовить изделие перед разделкой кромки под сварку

Подготовительные работы можно разделить на несколько видов:

- Ручная> – такой способ правки используется для присоединения плит с использованием молотка.

- Механическая – данный вид подготовки используется для устранения складок, неровностей и коробления (искажения формы) при помощи прокатки на правильных вальцах.

- Разметка – применяется при ремонте, для исправления криволинейных швов, когда необходимо просверлить отверстия.

- Термическая – используется для повышения эластичности и урегулирования внутреннего строения металла, для чего металлические изделия заблаговременно подогревают.

Также важно подготовить саму кромку. Подготовка различается:

- С разделкой: снимается фаска одной стороны, если нужно, то и с другой, зачастую с обоих изделий. Или же делают угловое скашивание.

- Разделка отсутствует: для этого необходимо хорошо зачистить поверхность и уложить на нужной дистанции.

- Отбортовка: сглаживаются заостренные бока.

Когда весь комплекс работ по подготовке проведен, переходят, непосредственно, к самой разделке кромки труб перед сваркой. Можно выделить одностороннюю разделку труб под сварку и двухстороннюю (так как скосы более сложной формы необходимо заваривать как с лицевой, так и изнаночной стороны детали).

Назначение разделки кромок под сварку

Разделка позволяет решить две основные задачи: провар по всей толщине листа и качественный провар корня шва. Скос, создаваемый при разделке, обеспечивает плавный переход от одной детали к другой, что снижает механические напряжения. Без правильно выполненного скоса электрод не сможет пройти к корню шва и осуществить полноценный провар. Отдельным вопросом стоит разделка при сваривании труб и сосудов, а также приваривание к трубам отводов и штуцеров.

Подготовка кромок под сварку

Процесс подготовки кромок под сварку можно условно разделить на два этапа: зачистку и разделку. Зачистка производится с целью удаления всех посторонних включений и мелких дефектов поверхности детали. Обработка кромок ведется до металлического блеска поверхности. Деталь зачищают с обоих сторон полосой до 20 мм. Далее проводят зачистку торцов и притуплений.

При небольших объемах работ зачистку производят ручными металлическими щетками, напильниками и шлифовальной бумагой. Места, загрязненные маслом и консервирующими составами, соскребаются скребками и протираются растворителями. При больших объемах работ применяют механические проволочные щетки или пескоструйные аппараты. С загрязнениями борются путем протравливания в растворах щелочей и кислот, с последующим промыванием чистой водой.

Разделка кромок

В зависимости от толщины свариваемого металла, разделка осуществляется либо с одной, либо с двух сторон. В любом варианте скосы выполняются без острой кромки, и на последних миллиметрах делают притупление, добиваясь плоской кромки. Разделка может производиться средствами механической обработки с применением следующих операций:

Прямые стыки подготавливаются на строгальных станках. Поступательное движение резца позволяет снять лишний металл и получить необходимую форму. Несколько сложнее обрабатывать швы криволинейной формы. В таких случаях приходится применять фрезерные станки. Движением фрезы можно управлять вручную, но чаще используются специальные программы. Таким образом, обработка происходит быстрее и точнее. При сложной конфигурации шва ручное управление движением фрезы невозможно.

При подготовке изделий, которые невозможно установить на станок из-за больших размеров или особенностей формы, используют переносные кромкосниматели. Они устанавливаются непосредственно на заготовке и обрабатывают её. Как нетрудно догадаться, форма и качество поверхности фаски оставляют желать лучшего, и заготовка требует дополнительной обработки.

Абразивная обработка применяется как дополнительная после фрезерования и скалывания, а также при удалении с поверхности незначительных изъянов на мелких деталях.

При разделке кромок термическими методами применяют:

- газовую резку (кислород);

- плазменную резку;

- лазерную резку.

Применение газовой резки к легированным сталям ограничено образованием на поверхности кромки трудноудалимых карбидов. Этот вид резки применяется, в основном, для подготовки изделий из углеродистых сталей. Намного качественнее работает плазменная резка. Высокая температура плазмы позволяет получить качественную кромку на заготовках из любых материалов. Лазерная резка пока встречается крайне редко, дает великолепные результаты, но стоит очень дорого, поэтому применяется только для разделки швов на самых ответственных изделиях.

Применяются следующие формы скосов кромок: V-образная, X-образная, U-образная и K-образная.

V-образная форма

Это самый популярный вид разделки. Популярность легко объясняется сравнительной простотой исполнения и возможностью применения на металлах различной толщины.

U-образная форма

Этот сложный для выполнения скос применяется для сварки толстостенных металлов. Наиболее часто его применяют при ручной дуговой сварке, так как здесь получается существенная экономия электродов.

К – образный скос применяется крайне редко. Напоминает собой Х – образный скос, выполненный на одной половине заготовки.

Способы разделывания кромок

В ходе работ по подготовке используются эти способы разделывания кромок:

- Резаком для ручной резки. Метод не выделяется большой точностью и качеством поверхности. В первую очередь нужна добавочная механическая обработка для выравнивания фаски и его шлифовки.

- Механическая резка. Во время обработки строганием или фрезеровка повторной обработки не требуется. После долбежки необходима аналогичная доработка, как и после газовой резки.

Способы разделывания кромок под сварку

На заготовках, которые имеют форму тел вращения, комфортно формировать фаски на токарно — расточных станках.

Для криволинейных швов используются специальные фрезеровальные станки или многофункциональные обрабатывающие центры. Использование специального оборудования дает возможность уменьшить отпускная цена операции.

Для прямолинейных кромок доступен очень большой выбор оборудования. Наиболее производительными и экономными являются строгальные станки. Доступна также обработка фрезерованием и пневмошлифовка.

Добавочная механическая обработка для поверхностного выравнивания может проводиться ручным способом, с использованием УШМ. Сбереглась также и доработка с использованием зубила и напильника. К механизированным способам относят пескоструйную и дробеструйную обработку.

Контроль качества готовой поверхности

Подготовленные под сварку кромки должны быть зачищены в зависимости от типа сварного соединения на ширину 20-70 мм, после чего они проходят визуальный контроль, в процессе которого проверяется:

- отсутствие на поверхности кромок ржавчины, консервирующей смазки, оплавленного слоя и других загрязнений;

- отсутствие на кромках дефектов металла: трещин, расслоений, отслоение коррозионно-стойкого слоя;

- отсутствие внутренних дефектов при толщине металла свыше 36 мм для чего кромки подвергают ультразвуковому контролю;

- соответствие шероховатости требованиям документации.

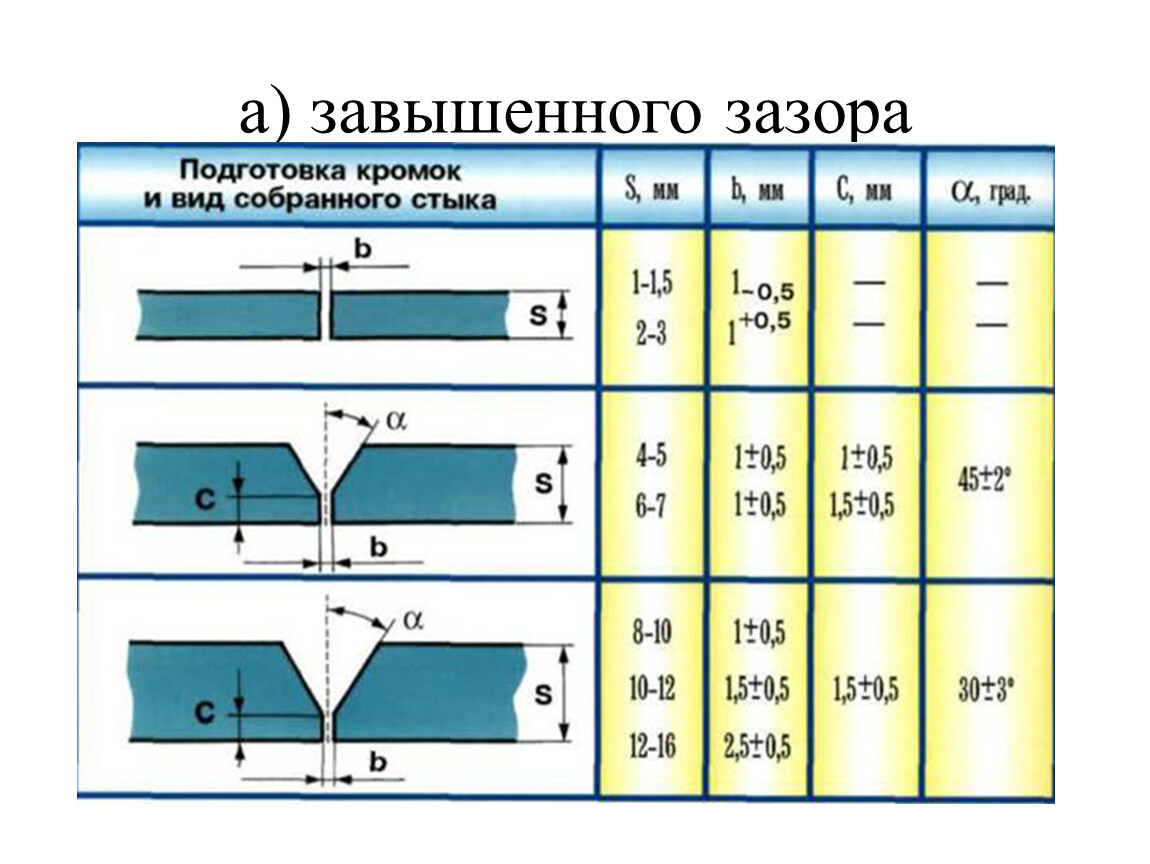

Измерительный контроль кромок под сварку проводится для оценки соответствия формы и размеров кромок нормативной документации и включает проверку:

- величины угла скоса;

- размера притупления кромки;

- радиуса чаши разделки в корневой области.

Контроль выполняется с помощью эталонов, шаблонов и мерительного инструмента. Отклонения от конструктивных размеров кромок, предусмотренных стандартами, приводит к дефектам в готовых сварных соединениях. Например, если занижен угол скоса или завышено притупление, это приводит к непровару корня шва, а завышение угла скоса – к перерасходу сварочного материала, перегреву и деформациям. Уменьшение притупления ниже допуска может привести к дефекту сварного соединения — прожогу.

Для чего выполняется: цель подготовки и зачистки

Прежде чем приступать к разделке кромок, необходимо произвести очистку поверхности. Присутствие загрязнений отрицательно сказывается на качестве, надежности и прочности шва: в соединении формируются поры, трещины и шлаковые отложения. Как следует проводить зачистку рассказано в следующем подразделе. После зачистки поверхности осуществляется разделка. Данная процедура производится для достижения следующих целей:

Прежде чем приступать к разделке кромок, необходимо произвести очистку поверхности. Присутствие загрязнений отрицательно сказывается на качестве, надежности и прочности шва: в соединении формируются поры, трещины и шлаковые отложения. Как следует проводить зачистку рассказано в следующем подразделе. После зачистки поверхности осуществляется разделка. Данная процедура производится для достижения следующих целей:

- осуществление провара по всей толщине свариваемых изделий;

- обеспечение доступа к корню шва сварочного инструмента.

Подготовка свариваемых поверхностей

Предварительная подготовка свариваемых металлических поверхностей включает выполнение нескольких процедур:

Правка может выполняться вручную на специальных правильных плитах из стали или чугуна с помощью пресса или посредством ударов молотка. Механическая правка производится на листоправильных вальцах. Правка осуществляется с целью избавления от дефектов и кривизны.

Предварительная зачистка. В процессе подготовки металл необходимо очистить от масел, красок и лаков с помощью бензина или любого растворителя. Грязь и ржавчина удаляются кордщеткой, абразивными кругами или болгаркой. Изделия из высоколегированных сталей необходимо вычищать до блеска.

Кордщетки, насадки на болгарку

Разметка позволяет определить формы и размеры будущего изделия. Выполнять разметку нужно внимательно, так как даже небольшая неточность приведет к дефекту

Важно помнить о припуске на обработку

Небольшой подогрев деталей.

Механическая резка металлических листов осуществляется с помощью роликовых ножниц, которые оборудованы ножами. Резка деталей из углеродистых сталей проводится плазменно-дуговой или газокислородной технологиями, легированные стали — кислородно-флюсовый и плазменно-дуговой методы.

При необходимости изделия подвергаются гибке.

После выполнения данных процедур, можно приступать к разделке кромок. Грамотно выполненный скос обеспечивает плавность перехода между свариваемыми заготовками, снизит возможное напряжение на область шва. О том, как правильно это сделать расскажем далее.

Скос под сварку труб, трубопроводов

Сваривание труб осуществляется в различных сферах деятельности: в быту и промышленности, на производстве. Потребность в соединении труб возникает и при первоначальной прокладке и при ремонтных работах

Поэтому важно знать, в каких случаях следует осуществлять разделку, а когда можно обойтись без этой процедуры

Под отводы

Отвод представляет собой фитинг, использующийся для изменения направления потока жидкости, газа или пара в трубопроводе. Для получения качественного стыкового соединения отвода с трубой, исполнителю необходимо выполнить односторонний скос одной или двух кромок под углом в 45 градусов относительно оси трубы.

Кроме этого, сварщик может сделать угловое соединение, которое осуществляется без скоса.

Под штуцеры

Штуцер — это патрубок (небольшое отрезок трубы), привариваемый к любой конструкции и служащий для подключения к ней трубопровода с целью отвода жидкости, газа или пара.

Штуцер — это патрубок (небольшое отрезок трубы), привариваемый к любой конструкции и служащий для подключения к ней трубопровода с целью отвода жидкости, газа или пара.

Штуцер с трубопроводом может соединяться следующими способами:

- угловое соединение ответвительного штуцера с трубой односторонним швом без скоса кромок;

- нахлесточное соединение промежуточного штуцера с трубой односторонним швом без скоса кромок.

Скосы с торцов труб можно снимать с помощью механической обработки или газовой резкой.

- если толщина стенок изделия составляет 3-26 мм., то следует применять V-образный или X-образный скос;

- при толщине стенок, не превышающей 60 мм., следует выполнить U-образный скос кромок.

Распространенные ошибки при разделке труб под сварку

Зачастую ошибки возникают во время самой подготовке к разделке. Поэтому, чтобы работа была выполнена на высшем уровне и сварочный шов был идеальным, не допускайте следующих ошибок:

- Не оставляйте скос края с острым углом – это скорее всего приведет к тому, что шов плохо будет проникать внутрь соединения.

- Плохая чистка изделия от загрязнения и масел или неверно подобранный метод очистки – в результате шов будет пористым.

- Несоблюдение регламентов ГОСТа (неправильно подобранный угол скоса, размеры зазоров) – пусть работа и будет быстрее, но качество получившегося шва будет плачевным.

Разделка кромок

Теперь поговорим непосредственно о разделке кромок. Существует несколько основных способов разделки. Это газовая резка, механическая резка и ручная резка. Газовая резка применяется редко, поскольку требует использования баллонов с газом, а это не всегда удобно. К тому же, после газовой резки вам в любом случае придется доработать скос механическим или ручным способом. Так что давайте остановимся на них поподробнее.

Механическая разделка кромок самая популярная. Ее можно выполнить в любых условиях и без особо опыта. Выполняется с помощью различных приспособлений. Например, ножниц по металлу с последующей ручной доработкой, расточного станка, фрезеровочного станка или болгарки. Болгарка (она же угловая шлифовальная машинка) — самый недорогой способ механической обработки кромок. Применяется повсеместно.

Что касается ручной разделки кромок, то этот метод используется нечасто. И скорее для доработки уже готовой кромки, которую разделали механическим методом. Для ручной разделки можно использовать напильник или метод рубки металла зубилом.

Обратите внимание, что существует допустимое смещение кромок при сварке. Допустимое смещение кромок — это тема для отдельной статьи, поскольку информации много. Так что мы не будем подробно расписывать здесь все нормы

Вы можете прочесть их в ГОСТах или любых других нормативных документах

Так что мы не будем подробно расписывать здесь все нормы. Вы можете прочесть их в ГОСТах или любых других нормативных документах.

Просто держите в голове, что кромки не должны быть идеально симметричными и параллельными друг другу. Также учитывайте, что при разделке разных изделий могут быть свои нюансы. Например, разделка кромок под сварку трубопроводов требует особой точности.

Устройство ручных кромкогибов

Кромкогибы, при некотором внешнем сходстве с листогибами, имеют принципиальное отличие – высота полки обычно не превышает 5…20% от их длины. Меньшее значение соответствует отбортовке внутренней кромки. При гибке такого ограничения нет, что предопределяет заметные конструктивные изменения в сравниваемых устройствах.

Первое из них касается длины рабочей зоны отбортовки – для ручных кромкогибов она может быть и небольшой, поскольку высота борта и радиус закругления не изменяются. Соответственно выпускаются портативные ручные кромкогибы, перемещая которые вдоль предварительно размеченной линии отбортовки, получаем требуемый профиль.

При большой протяжённости зоны кромкообразования процесс следует выполнять одновременно. В таких случаях кромкогиб более схож с листогибом, различаясь, по сути, лишь способом прижима заготовки.

Рассмотрим первый вариант устройства. Портативный ручной кромкогиб для постепенного формообразования борта включает в себя:

- Две ручки, причём подвижной может быть одна из них, либо обе.

- Рычажную усилительную систему для создания требуемого усилия отбортовки.

- Рабочие губки с профилем, который соответствует размерам кромки. Обычно производитель комплектует ручной кромкогиб набором из нескольких губок и наиболее часто встречающимися на практике высотой кромки и радиуса закругления при переходе от кромки к основной плоскости.

- Регулируемый ограничитель хода: чаще всего это – вывинчивающийся шлицевой винт, снабжённый упорной резьбой.

Для удобства работы ручки прорезинены, что исключает скольжение руки работающего во время приложения усилия.

Второй вариант портативного ручного кромкогиба – роликовый, где трение скольжения губок по заготовке заменяется трением качения при вращении рабочих роликов. Усилие формообразования при этом существенно снижается, но инструмент получается менее универсальным, поскольку пара роликов лишь одна, и изменить параметры кромкообразования не получится, кроме как заменой пары роликов, что довольно трудоёмко. Кроме того, роликовыми кромкогибами в большинстве случаев не удаётся выполнить внутреннюю отбортовку по малым радиусам.

Основным недостатком ручных портативных кромкогибов является их малая точность: при передвижении инструмента вдоль неровной линии будущей кромки постепенно накапливается погрешность, которая в конце операции может достигать миллиметра и более. При кузовном авторемонте это недопустимо, поэтому качество формирования борта определяется только опытом исполнителя.

Оборудование для механической разделки

В ходе механической обработке стыков чаще других используются следующие операции:

- строгание;

- фрезерование;

- долбление;

- абразивное резание.

Для каждой группы операций применяется свое специализированное оборудование.

Сенсорно-механическое устройство для подготовки кромок

Для подготовки прямых стыков используются строгальные станки. Резец из высокопрочной инструментальной стали устанавливается под необходимым углом и совершает возвратно- поступательный движения вдоль торца, снимая за каждый проход небольшой слой металла. Механизированная система подачи резца перемешает его немного ниже перед началом очередного прохода. Станки отличаются простотой устройства, надежностью и низкой себестоимостью операции.

Если же линия шва криволинейная, приходится применять специализированные фрезеровальные станки. Фреза, закрепленная в шпинделе под углом, движется под управлением рабочей программы вдоль линии шва, снимая необходимую фаску. Эту операцию также можно выполнить и на универсальном обрабатывающем центре, но тогда себестоимость ее заметно возрастет.

Для разделки кромок при сварке заготовок, которые по своим размерам не помещаются на станок, а также для обработки стыков труб для магистральных трубопроводов, используют мобильные кромкоскалыватели. Они закрепляются на заготовке и работают методом долбления. По качеству поверхности и точности соблюдения размеров фаски получаются гораздо хуже, чем на стационарных станках. Им требуется дополнительная доводка.

Абразивная обработка используется при подготовке относительно небольших заготовок, а также для дополнительной доводки после фрезерования и скалывания. Обязательной шлифовке подлежат детали из нержавеющих и алюминиевых сплавов.

Формы скосов

Способ оформления торцевых поверхностей зависит не только от толщины деталей, но и от нагрузки на сварочный шов. Конфигурация кромок определяет размер зоны термического действия, форму шовного валика, интенсивность прогрева и другие параметры, которые влияют на прочность соединения.

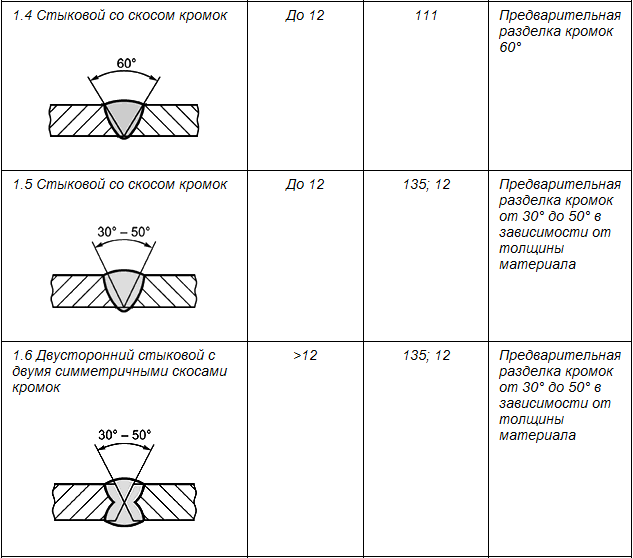

V-образная

Такой скос является самым распространенным способом оформления торцов деталей. Его применяют при сварке металлических листов толщиной от 3 до 60 мм. Для ответственных конструкций границы размеров составляют 3-26 мм.

Угол зависит от количества обработанных кромок. Его разделка односторонняя, то фаску выполняют под 50°, если двухсторонняя – под 60°.

V-образный скос – самый распространенный способ оформления торцов деталей.

K-образная

Разделку применяют для толстостенных деталей, которые соединяют встык или под прямым углом. При данном типе оформления скосы выполняются только на одной из кромок, но с обеих сторон.

K-образный скос выполняется только на одной из кромок с обеих сторон.

Угол фаски выбирают в зависимости от сварочного аппарата:

- при ручном газопламенном оборудовании – 40-45°;

- при электродуговом – 30-35°.

Свободные края притупляют на высоту 1-3 мм. Недостаточная подготовка грани может привести к прожогу шва, а чрезмерная – к непровару.

U-образная

Криволинейная (U-образная) разделка позволяет сэкономить электроды, обеспечить равномерное проваривание и ускорить процесс. Зона термического влияния при этом способе оформления торцов меньше, чем при V-образной разделке, поэтому соединение получается более прочным.

Криволинейные фаски выполняют на заготовках толщиной 20-60 мм. В зависимости от размеров и назначения детали разделку выполняют с одной или обеих сторон.

U-образный скос экономит электроды и ускоряет рабочий процесс.

X-образная

Эту разделку проводят при двухстороннем соединении и большой толщине заготовок. В вертикальной плоскости она представляет собой V-образные скосы, выполненные с каждой стороны деталей. Благодаря большому объему сварочной ванны и доступу к корневой части шва готовое соединение способно работать под большими нагрузками.

X-образную разделку шва проводят при двухстороннем соединении и большой толщине заготовок.

Шовные валики при Х-образной форме кромок получаются более широкими, чем при U-образной. Швы наплавляются послойно.

Рекомендованный угол разделки составляет 45 или 60°. Чем более вязким остается металл при высокотемпературном воздействии, тем больший параметр скоса выбирают при подготовке кромок.

Условные знаки швов с разделкой кромок.

Оборудование для механической разделки

Основные механические способы подготовки стыков – это фрезеровка, строжка, долбежка и резка абразивом.

Кромкострогальные станки используются при разделке стыков прямолинейных заготовок и позволяют получать любые виды разделки кромок. Кромкофрезерное оборудование может работать с криволинейными заготовками.

Переносные устройства используют, чтобы подготавливать стыки трубопроводов. Кромкоскалывающее оборудование работает на высокой скорости, но кромки требуют дальнейшей доводки.

Для доводки стыков абразивом применяют шлифовальные машинки. Данная обработка используется после фрезеровки изделий из нержавейки и алюминия.

Все методы разделки кромок имеют свои полюсы и минусы, все зависит от конкретики, вида обрабатываемых заготовок, условий работы и требуемой точности обработки.

9.1. Подготовка кромок (продолжение)

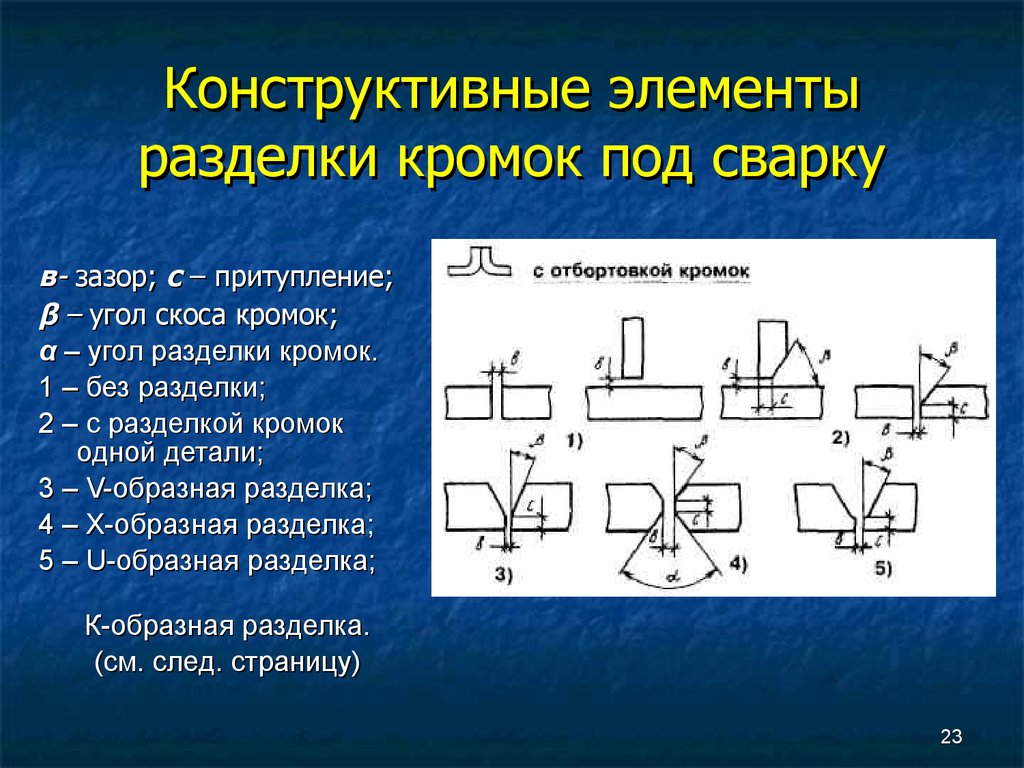

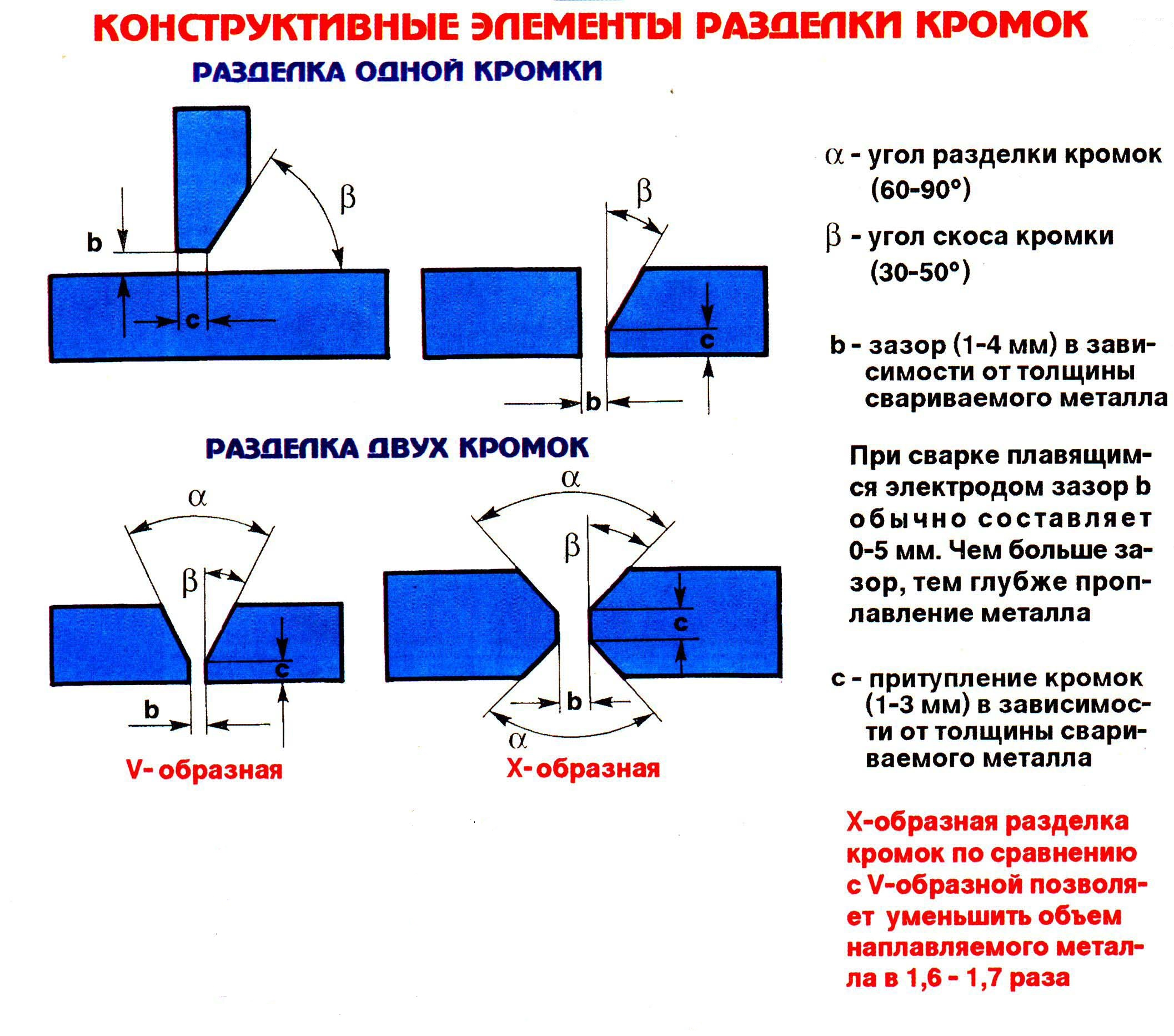

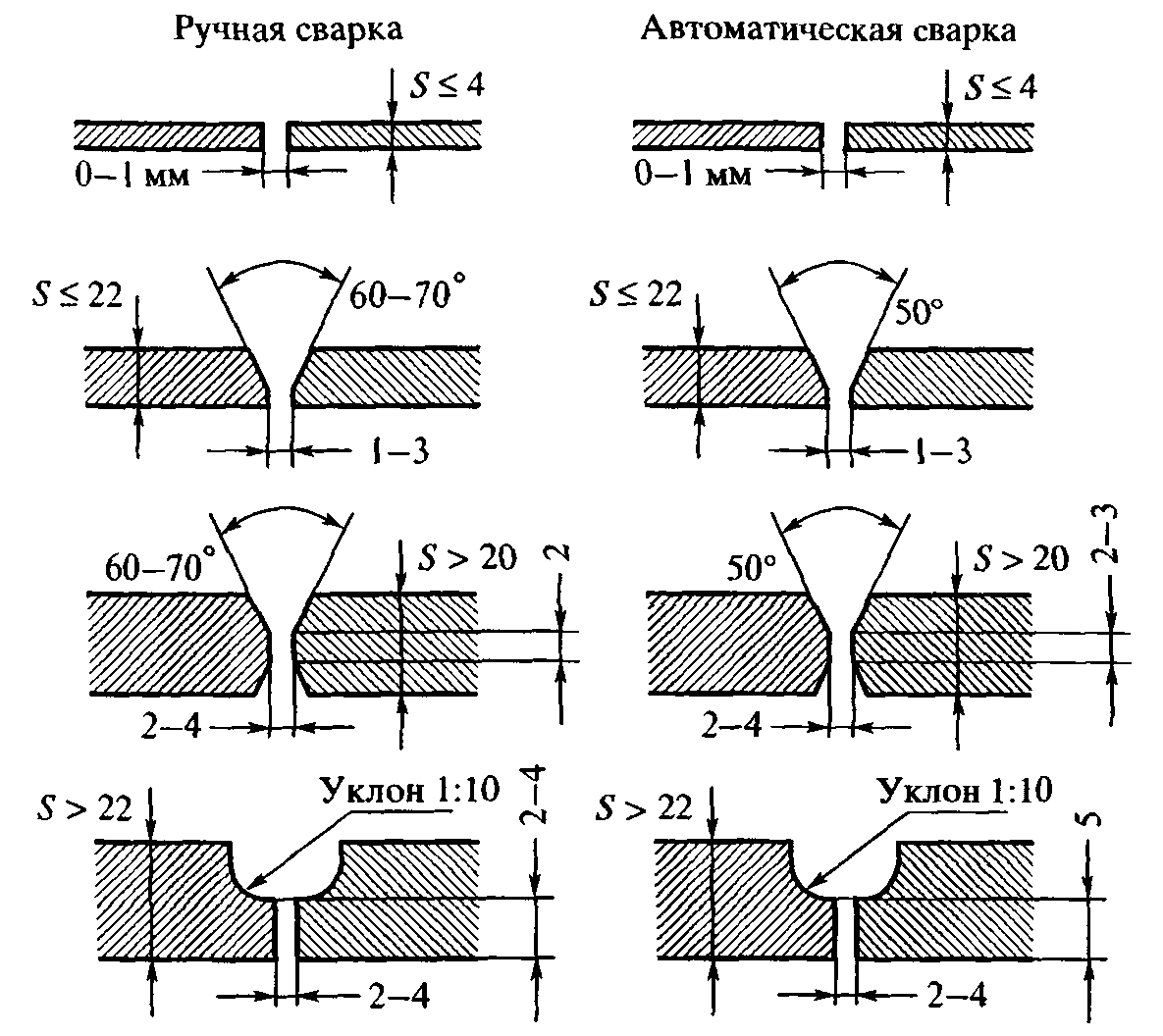

Основными конструктивными элементами разделки являются: угол разделки кромок, притупление и зазор в стыке. Угол разделки кромок для V- и Х-образных соединений берут равным 60°, а для V-образного соединения со скосом одной кромки так же, как и для К-образного соединения, равным 50°.

Величина нескошенной части или так называемое притупление составляет 1—2 мм, а величина зазора принимается равной 2 мм.

Существующие способы ручной дуговой сварки позволяют сваривать без разделки кромок металл ограниченной толщины – до 5 мм. Поэтому при сварке металла большой толщины выполняют разделку кромок под сварку для доступа сварочной дуги в глубь соединения и обеспечения качественного провара и формирования сварного шва.

Читать также: Красивый объемный широкий браслет из бисера

Разделка кромок –

придание кромкам, подлежащим сварке, необходимой формы (рис. 3.11).

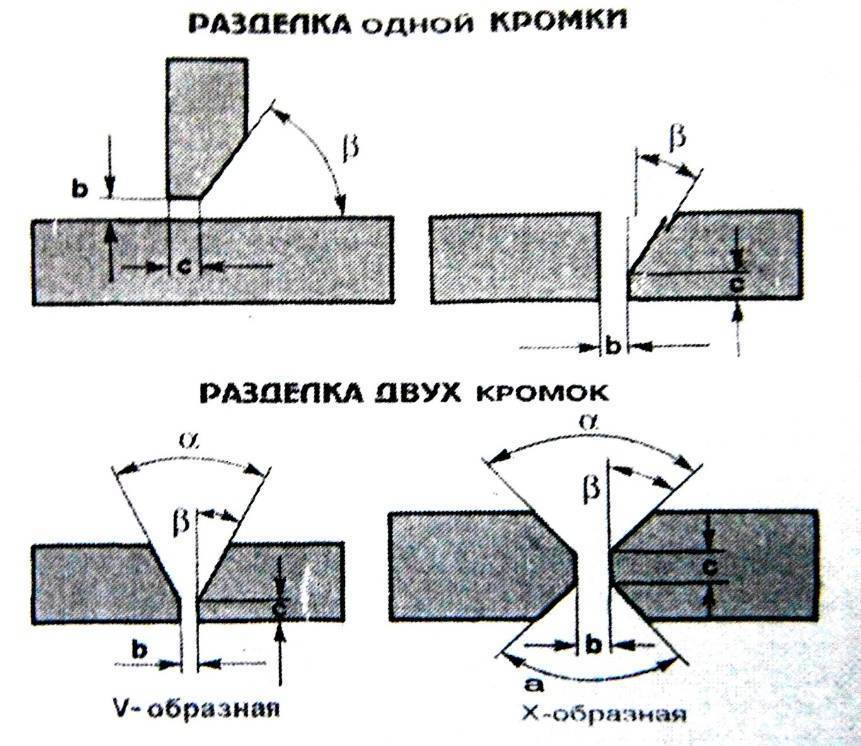

Элементами геометрической формы подготовки кромок под сварку являются: угол разделки кромок – а, угол скоса кромки – р, зазор – Ъ,

притупление кромок –с.Угол разделки кромок

– угол между скошенными кромками свариваемых частей. В зависимости от способа сварки и типа соединения он изменяется от 60 до 90°. От типа и величины разделки кромок зависят количество дополнительного металла для заполнения разделки, а значит, и производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6-1,7 раза.

Рис. 3.11.

Конструктивные элементы разделки кромок:а – разделка одной кромки;б – разделка двух кромок

Угол скоса кромки –

острый угол между плоскостью скоса кромки и плоскостью торца. Обычно составляет 30-50°.

Скос кромки –

прямолинейный наклонный срез кромки, подлежащей сварке.

Зазор –

кратчайшее расстояние между кромками собранных для сварки деталей. В зависимости от толщины свариваемого металла он обычно составляет 0-5 мм. Наличие зазора необходимо для провара корня шва. Чем больше зазор, тем глубже проплавление металла.

Притупление кромки –

нескошенная часть торца кромки, подлежащей сварке. В зависимости от толщины свариваемого металла составляет 1-3 мм. Его назначение – обеспечить правильное формирование шва и предотвратить прожоги в корне шва.

Рис. 3.12.Смещение Д свариваемых кромок При сборке деталей под сварку может возникать смещение Д свариваемых кромок друг относительно друга (рис. 3.12). Допустимое смещение свариваемых кромок в зависимости от толщины свариваемого металла указано в табл. 3.3.

Табл. 3.3.

Допустимое смещение А свариваемых кромок