5350А Станок горизонтальный шлицефрезерный полуавтомат. Назначение и область применения

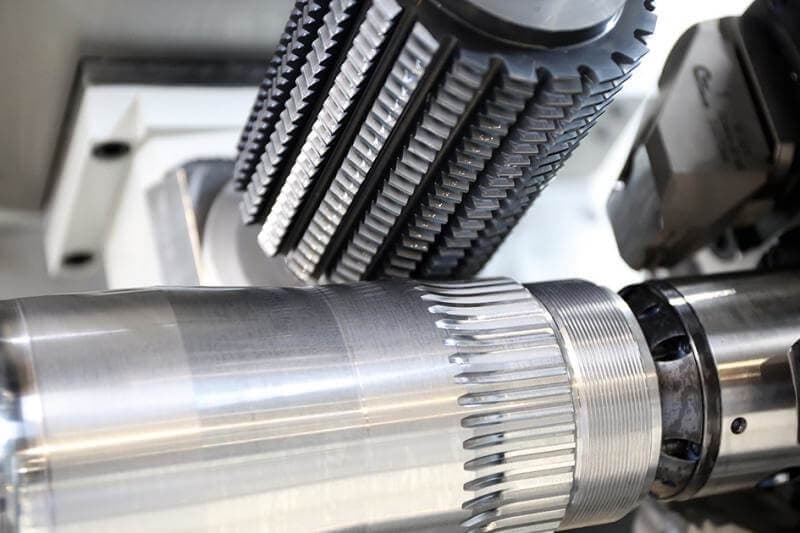

Шлицефрезерный станок 5350А предназначен для фрезерования на валах прямых прямобочных и эвольвентных шлицев, а также зубьев шестерен, выполненных заодно с валом.

Фрезерование шлицев и зубьев шестерен производится червячной шлицевой фрезой по методу обкатывания, аналогично нарезанию зубьев на зубофрезерных станках.

Автоматический цикл шлицефрезерного станка 5350А

Фрезе сообщается вращательное движение и движение подачи (перемещение вдоль оси обрабатываемого изделия), а обрабатываемому изделию — только вращательное движение, согласованное с вращением фрезы.

Горизонтальный шлицефрезерный станок 5350А работает по следующему автоматическому циклу, показанному на рисунке.

Фрезерование может производиться при движении каретки с фрезой на заднюю бабку или от задней бабки, против подачи или по направлению подачи.

Все движения фрезы и обрабатываемого изделия, необходимые для фрезерования шлиц, выполняются автоматически.

Подвод фрезы к изделию и включение рабочей подачи в начале цикла, а также отвод фрезы от изделия и выключение рабочей подачи в конце цикла осуществляется с помощью гидравлики.

Ускоренное перемещение каретки с фрезой для возврата в исходное положение после окончания фрезерования осуществляется с помощью отдельного электродвигателя.

Перемещение пиноли задней бабки осуществляется с помощью гидравлики путем поворота крана управления вручную.

Описание конструкции станка 5350А. В направляющих станины перемещается фрезерная бабка, которую можно закреплять в необходимом положении соответственно размерам детали. Фрезерная бабка несет шпиндель червячной фрезы. Она может поворачиваться в вертикальной плоскости для соответствующей установки оси червячной фрезы относительно оси детали на угол подъема винтовой линии фрезы. Фрезерная бабка перемещается относительно детали вдоль ее оси (в зависимости от длины детали) и перпендикулярно к ней (в зависимости от диаметра детали).

Обрабатываемую деталь устанавливают в центрах делительной и задней бабки и приводится во вращение с помощью хомутика.

Схемы фрезерования шлицев по методу обката

В процессе огибания профиль специальной червячной фрезы образует боковые стороны шлицев и «усики», применяемые при центрировании шлицевого соединения по внутреннему диаметру (рис. 134,а). На рис. 134,6 изображен профиль шлицевой фрезы, когда центрирование происходит по наружному диаметру. Для получения заданного профиля шлицевого вала необходимо, как и при зубофрезеровании, главное движение — вращение червячной фрезы и движение обката — перемещение фрезы вдоль заготовки.

По специальному заказу станок может выпускаться с расстоянием между центрами:

- 5350А — 1000 мм

- 5350Б — 1500 мм

- 5350В — 2000 мм

Станок 5350А обеспечивает разность соседних шагов шлиц 0,02 мм и чистоту поверхностей боковых сторон шлиц не ниже 5 класса.

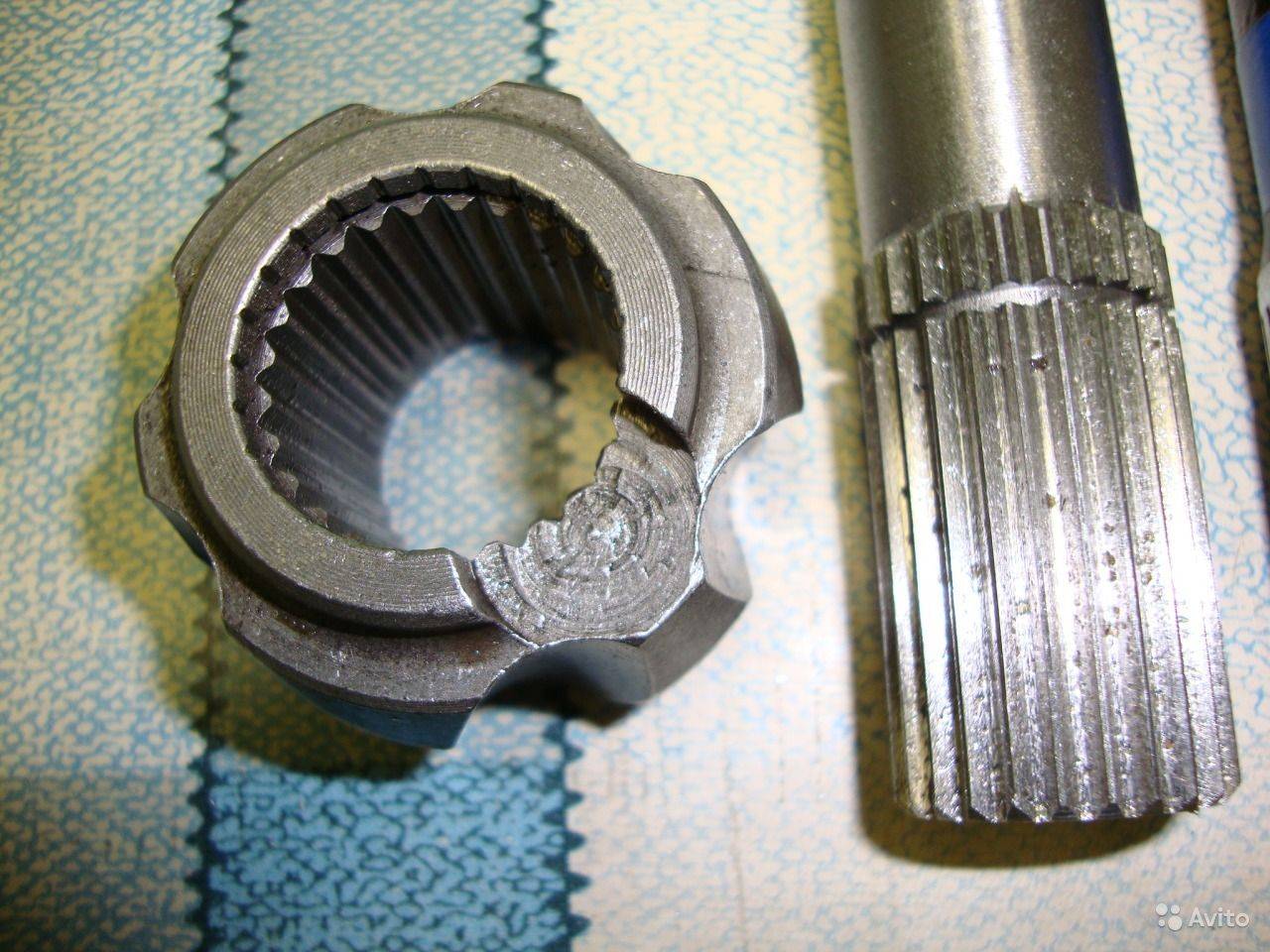

Как восстановить шлицы на дворниках

И снова о банальном…

Пару месяцев назад возвращаюсь я домой по Ярославке, еду километров 90, дождь стеной, левые ряды, дворники работают на все свои ресурсы. И вдруг дворник водителя остаётся лежать за стойкой в районе левого зеркала. Поворотник, уход на обочину…вот надо же мне в этот момент уйти на обочину, в лужу глубиной 50 см и площадью метров в 20 кв., с опущенным водительским стеклом (курил я в этот момент). Через пару секунд проезжавшая рядом фура накрывает всю машину волной выше самой машины. Выражение моего лица передать может только само выражение моего лица в этот момент. Ну да ладно, дворники в этот момент меня волновали куда больше. Отъезжаю, начинаю смотреть в чем дело. Все оказалось очень банально стерлись шлицы и резьба в месте крепления дворников к трапеции. Шаманские песни и пляски на месте успехов не принесли. Оставшиеся 30 км. я ехал с дворником в руке, периодический высовывая руку из окна и выполняя работу которую должна была выполнять трапеция. Приехав домой начались размышления на тему ремонта или покупке новой трапеции, от покупки меня отговорила моя дорогая и любимая Жаба, она прям так и сказала: «Нет, две тысячи за кусок железа не отдам», стал курить тему ремонта, наткнулся на пост о приваривании к трапеции новой резьбы в виде болта, но так как сварки у меня не было, пришлось мудрить самому. В итоге были куплены болты 6×80 мм, взят 600w преобразователь, болгарка и дрель. Преобразователь подключил к аккумулятору заведенной машины, к преобразователю болгарку и дрель. Спилил всю резьбу до начала шлицов, далее сверлами по возрастанию просверлил отверстие вдоль линии резьбы до примерно 6,5 мм, далее с нижней стороны продеваем болт в отверстие, одеваем дворник и плотно закручиваем. Дворники держатся даже с напрочь стертыми шлицами трапеции и дворников.

Не знаю как там поживают подшипники и смазка, но дворники до сих пор исправно работают. Сейчас там стоят: разгрузка, новый моторчик дворников от 2108 (встает без переделок), набитая литолом старая трапеция.

Добавил видео работы дворников после ремонта:

Данная статья не претендует на последнюю инстанцию и основана на личном опыте автора.

Опции темы

Отображение

- Линейный вид

- Комбинированный вид

- Древовидный вид

Необходимые материалы и инструменты

Подобные работы производят в специализированных мастерских. В некоторых случаях ремонт и восстановление таких изделий осуществляют в домашней мастерской, оборудованной необходимыми станками. В первом случае для проведения перечисленных операций применяют:

- токарные или фрезерные станки;

- специальные шлицестрогальные автоматы;

- сварочные аппараты;

- механический молот;

- гидравлический пресс;

- гальваническое оборудование;

- станки точки;

- ручной обрабатывающий инструмент.

Возможности домашней мастерской ограничены. Для самостоятельного проведения работ применяют следующие устройства для восстановления подобных соединений:

- бытовой токарный или фрезерный станок;

- малогабаритный пресс;

- электрическое точило;

- сварочный аппарат;

- набор ручного обрабатывающего инструмента.

Обладая небольшим набором оборудования хорошим специалистам удаётся восстановить повреждённое соединение.

Способ восстановления шлицевых соединений

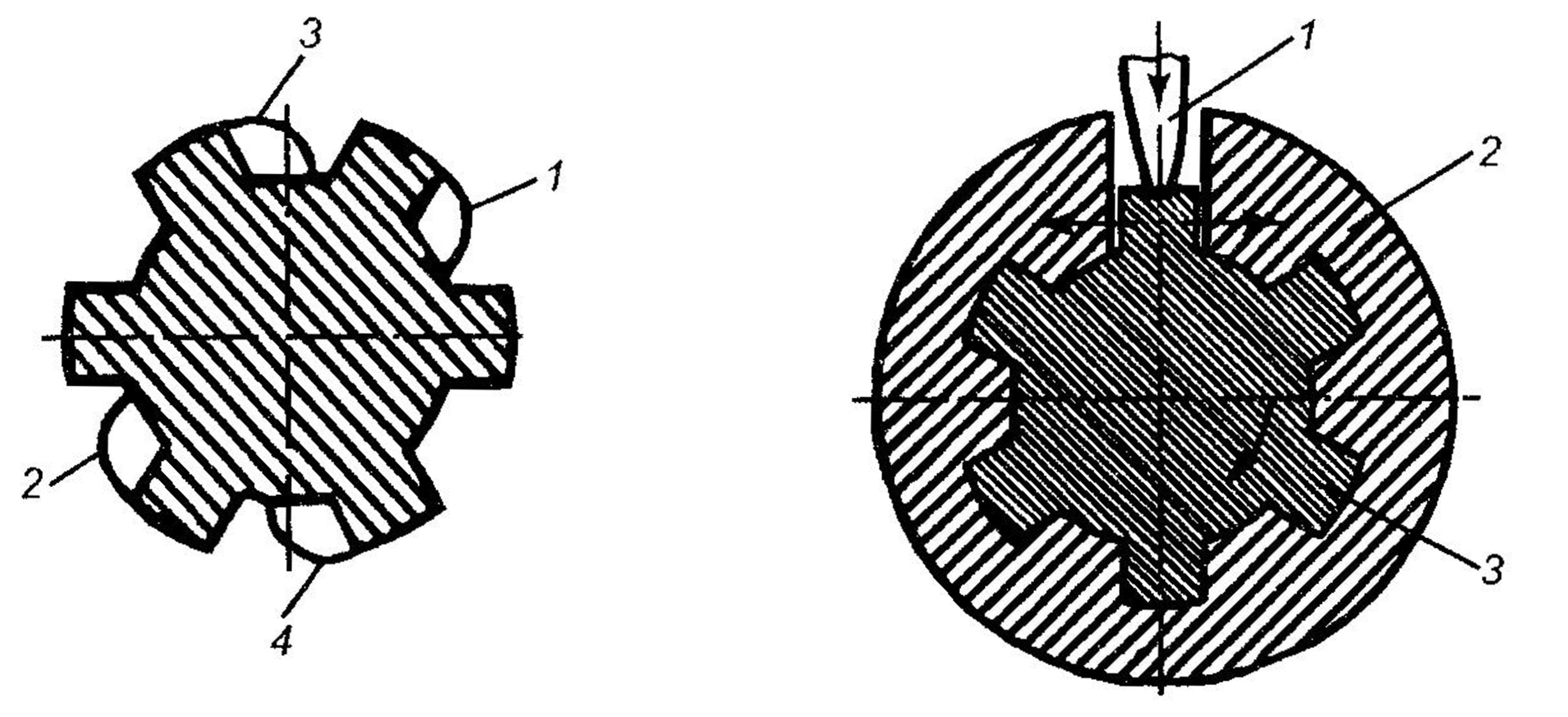

Использование: машиностроение, ремонт механизмов и оборудования содержащих шлицевые соединения. Сущность изобретения: на месте изломанного выступа готовят на всю длину и ширину паз, в котором закрепляют специально изготовленную вставку, основание которой соответствует основанию паза, а поверхность вставки соответствует выступам шлицевого соединения. Изобретение позволяет восстанавливать шлицевые соединения без применения электросварки. 4 ил.

Изобретение относится к машиностроению и может быть использовано предприятиями различных отраслей народного хозяйства, эксплуатирующими механизмы и оборудование, содержащие шлицевые соединения, преимущественно больших диаметров.

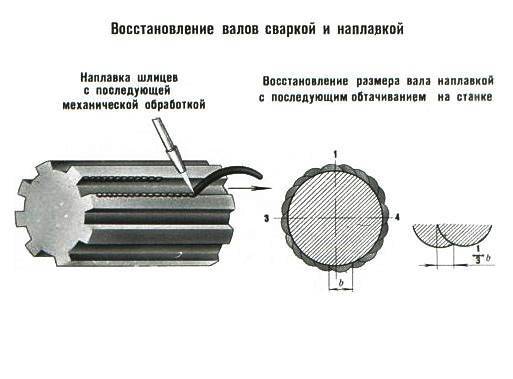

Известен способ восстановления шлицевых соединений, при котором шлицы ремонтируют наваркой металла с последующей механической обработкой в точном соответствии с размерами и расположением шлицев на соединяемой детали .

Этот способ имеет недостатки, заключающиеся в том, что металл изделия подвергается тепловому воздействию электросварки и требует определенной термической обработки, что иногда снижает срок службы детали. Особенно тепловое воздействие вредно сказывается на металл валов, как правило, готовящихся высоколегированных сталей.

Техническим результатом изобретения является увеличение срока службы шлицевого соединения, который достигается тем, что шлицевые соединения восстанавливают путем выполнения на местах изломов выступов пазов в виде ласточкина хвоста и закрепления в них изготовленных из такого же материала вставок, форма которых повторяет форму пазов и поверхности выступов шлицев.

На фиг.1 изображено шлицевое соединение, вид с торца с изломанными выступами; на фиг.2 — выполнение паза на месте излома шлица вида; на фиг.3 — то же, но охватывающей детали; на фиг.4 — вид с торца восстановленных шлицев. На этих фигурах соответствующие обозначения: 1 — шлицевой конец вала, 2 — шлицевое отверстие охватывающей детали, 3 и 4 — пазы на месте изломанных выступов, 5 — 6 — вставки в пазах.

Изобретение осуществляют следующим образом.

На месте изломанного выступа на всю длину готовят паз 3 или 4 с внутpенним основанием, в виде «ласточкина хвоста», по форме паза выполняют с допуском на закрепление вставку 5 или 6 с наружной поверхностью, соответствующей поверхности выступа и закрепляют ее в паз без применения электросварочных работ.

Предложенным способом восстанавливают шлицевые соединения с любым профилем выступов: прямоугольным, эвольвентным, треугольным, трапециевидным.

СПОСОБ ВОССТАНОВЛЕНИЯ ШЛИЦЕВЫХ СОЕДИНЕНИЙ, заключающийся в образовании первоначальных форм и размеров сопрягаемых поверхностей, отличающийся тем, что на месте сломанного выступа выполняют паз в виде «ласточкина хвоста» и устанавливают в нем вкладыш из материала восстанавливаемой детали, повторяющий по форме паз и выступ.

Способы восстановления шлицевых поверхностей

Шлицевые детали изнашиваются по боковым поверхностям, впадинам, вершинам или торцам шлиц.

В зависимости от вида износа различают следующие способы восстановления шлицевых валов: наплавкой впадин или вершин, наплавкой боковых поверхностей, наплавкой торцов шлип. Круговой наплавкой шлицевых поверхностей восстанавливают детали с мелкими и средними шлицами.

Наплавку шлиц автомобильных полуосей ( ЗИЛ -130 и др.) производят пружинной проволокой II кл. под флюсом АН-348А продольными валиками. Круговой вибродуговой наплавкой восстанавливают шлицевые поверхности вилки кардана ГАЭ -53А. При наплавке оставляют 3…5 мм ненаплавленной поверхности с целью ориентирования червячной фрезы при нарезании шлиц. После механической обработки шлицы закаливают ТВЧ .

Рекламные предложения на основе ваших интересов:

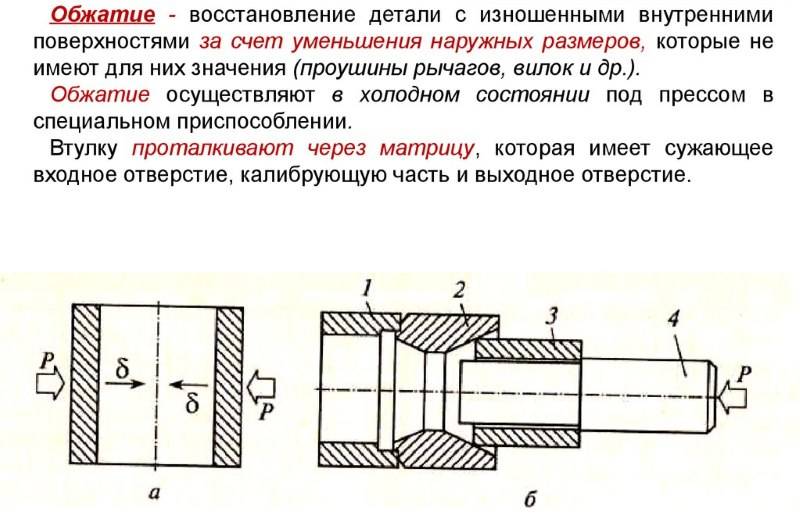

Разработан способ восстановления шлицевых валов с крупными шлицами электроконтактной приваркой к вершинам шлиц электродного материала. В процессе наплавки металл шлиц разогревается и деформируется, что обеспечивает компенсацию износа по боковым поверхностям шлицев. После наплавки производится шлице-шлифование или фрезерование твердосплавными фрезами. Используется способ восстановления шлицевых валов пластическим деформированием впадин или вершин шлицев. Разработаны многороликовые шлиценакатные головки для восстановления изношенных шлицевых валов. Перед накатыванием термически обработанные валы подвергают нормализации с нагрева ТВЧ . Накатывание шлиц осуществляют на 40-тонных гидравлических прессах. Ролики изготавливают из стали ШХ15. Шлицевые отверстия в тонкостенных втулках восстанавливают пластическим деформированием на шлицевой оправке. После обжатия шлицевое отверстие калибруется методом протягивания.

Шлицевые отверстия во втулках вилки кардана ГАЭ -53А восстанавливают по совмещенной технологии — одновременно с восстановлением шейки под опорный подшипник. Изношенную шейку с целью восстановления подвергают наплавке с интенсивным тепловыделением — наплавка ведется с увеличенной силой тока, замедленным охлаждением, толщина наплавленного слоя 4…5 мм. Это обеспечивает при охлаждении детали усадку изношенного отверстия на величину, достаточную для компенсации износа. Последующая обработка — протягивание шлиц и шлифование шейки под подшипник.

Многие зубчатые колеса имеют внутренние шлицы, изнашивающиеся по торцам шлицев. Так изнашиваются, например, шлицы шестерни первой передачи и заднего хода коробки передач автомобилей ГАЗ -52, ГАЗ -53, ГАЗ -66. Нами разработан процесс восстановления шлицев сплошной круговой наплавкой. Наплавку осуществляют вибродуговым способом или в среде защитных газов последовательным наложением кольцевых валиков, что в сочетании с проволокой Нп- ЗОХГСА предотвращает образование трещин в наплавленном металле. При использовании электродной проволоки диаметром 2 мм получают наплавленный слой толщиной до 10 мм по длине шлицев, что обеспечивает восстановление износа.

После отжига и токарной обработки нарезают методом протягивания шлицы, причем протяжка направляется по неизносившимся поверхностям шлицевого отверстия. Для лучшего ориентирования инструмента наплавленная часть протачивается до диаметра на 0,05…0,08 мм большего, чем неизносившееся отверстие. После этого выполняется закругление шлиц и проводится термическая обработка.

Источник

Сборка шпоночных соединений

Сборка шпоночных соединений при ремонте является ответственной операцией. При правильной подгонке деталей призматическая шпонка боковыми поверхностями должна соединяться по посадке с боковыми поверхностями и без зазора с дном шпоночного паза вала. Призматическая шпонка должна соединяться по посадке с боковыми поверхностями и с обязательным зазором между шпонкой и дном шпоночного паза охватывающей детали. Неправильное шпоночное соединение приводит к перекосу зубчатых колес и звездочек, сопряженных с валом, и вызывает неправильное зацепление зубьев колес и ускоряет износы звездочек и цепей. При чрезмерно тугой посадке деталей на шпонку могут происходить разрывы их ступиц.

Погрешности расположения шпонки на валу, перекос оси шпоночного паза на втулке приводит к тому, что шпоночное соединение не собирается.

Пригонка шпонки для компенсации перекоса и смещения оси пазов на валу и во втулке без контроля сопряжения боковых сторон пазов и шпонки может привести к резкому уменьшению площади контакта поверхностей, увеличению напряжения смятия. Увеличение бокового зазора из-за смятия шпонки приводит к нарушению посадки втулки на валу, появлению шума и стука в узле и в результате может привести к преждевременному износу или поломке узла.

Поэтому очень важно в процессе изготовления и сборки шпоночного соединения контролировать детали и сопряжение. Шпонки и паз вала устанавливают с помощью молотка с медными наконечниками или под прессом. При установке шпонок под прессом необходимо следить за тем, чтобы не было поперечного перекоса шпонки и врезания ее кромки в тело вала

При установке шпонок под прессом необходимо следить за тем, чтобы не было поперечного перекоса шпонки и врезания ее кромки в тело вала

Шпонки и паз вала устанавливают с помощью молотка с медными наконечниками или под прессом. При установке шпонок под прессом необходимо следить за тем, чтобы не было поперечного перекоса шпонки и врезания ее кромки в тело вала.

Выбор оборудования и инструмента

Нарезка выполняется на станках:

- фрезерных;

- строгальных;

- долбежных;

- токарных;

- протяжных.

Затем детали подвергают шлифовке на шлифовальных станках.

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

- фасонный круг;

- дисковый круг;

- конический круг.

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.

https://youtube.com/watch?v=rcFJ5Riiyp8

Шлицевые соединения

Характеристика шлицевых соединений

Шлицевое соединение образуют выступы (зубья) на валу (рис. 1, 2, 3) , входящие в соответствующие впадины (шлицы) в ступице. Рабочими поверхностями являются боковые стороны выступов. Выступы на валу выполняют фрезерованием, строганием или накатыванием в холодном состоянии профильными роликами по методу продольной накатки. Впадины в отверстии ступицы изготовляют протягиванием или долблением.

Условно можно представить шлицевое соединение, как многошпоночное соединение, у которого шпонки выполнены как одно целое с валом.

Основное назначение шлицевых соединений – передача вращающего момента между валом и ступицей. При этом ступица может быть закреплена на колесе, фланце, шкиве, ролике или другом валу (карданный вал) . Шлицевые соединения стандартизованы и широко распространены в машиностроении.

Достоинства шлицевых соединений по сравнению со шпоночными:

- Способность точно центрировать соединяемые детали или точно выдерживать направление при их относительном осевом перемещении.

- Меньшее число деталей соединения (шлицевое соединение образуют две детали, шпоночное – три) .

- Большая несущая способность вследствие большей суммарной площади контакта.

- Взаимозаменяемость (нет необходимости в ручной пригонке) .

- Большая усталостная прочность вследствие меньшей концентрации напряжений изгиба, особенно для эвольвентных шлицев.

- Меньшая длина ступицы и меньшие радиальные зазоры.

- Большая надежность при динамических нагрузках.

Недостатки шлицевых соединений – более сложная технология изготовления (зубофрезерование, протягивание, шлифование) , а следовательно, более высокая стоимость.

Классификация шлицевых соединений

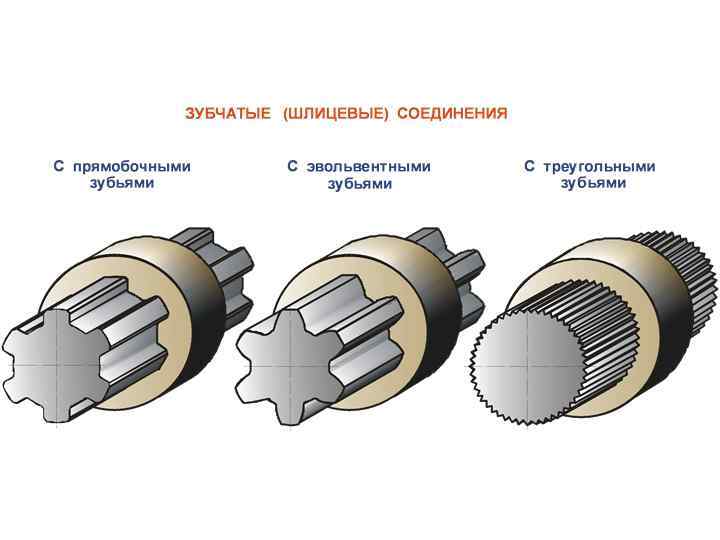

Шлицевые соединения различают:

- по характеру соединения – неподвижные для закрепления детали на валу; подвижные, допускающие перемещение вдоль вала (например, блока шестерен коробки передач; шпинделя сверлильного станка, карданного вала автомобиля) ;

- по форме выступов – прямобочные, эвольвентные, треугольные.

Шлицевые соединения с прямобочным профилем

Соединения с прямобочным профилем (рис. 1,а) применяют в неподвижных и подвижных соединениях. Они имеют постоянную толщину выступов.

Стандарт предусматривает три серии соединений с прямобочным профилем: легкую, среднюю и тяжелую, которые различаются высотой и числом z выступов. Тяжелая серия имеет более высокие выступы с большим их числом; рекомендуется для передачи больших вращающих моментов.

Центрирование (обеспечение совпадения геометрических осей) соединяемых деталей выполняют по наружному D , внутреннему d диаметрам или боковым поверхностям b выступов. Выбор способа центрирования зависит от требований к точности центрирования, от твердости ступицы и вала. Первые два способа обеспечивают наиболее точное центрирование. Зазор в контакте поверхностей: центрирующих – практически отсутствует, не центрирующих – значительный.

Шлицевые соединения

Шлицевое соединение представляет собой фактически многошпоночное соединение, у которого шпонки выполнены за одно целое с валом.

Назначение шлицевых соединений — передача вращающего момента между валом и ступицей.

Шлицевые соединения стандартизованы и широко распространены в машиностроении.

Достоинства шлицевых соединений по сравнению со шпоночными:

- Способность точно центрировать соединяемые детали или точно выдерживать направление при их относительном осевом перемещении.

- Меньшее число деталей соединения; шлицевое соединение образуют две детали, шпоночное — три.

- Большая несущая способность вследствие большей суммарной площади контакта.

- Взаимозаменяемость (нет необходимости в ручной пригонке).

- Большее сопротивление усталости вала вследствие меньшей глубины впадины и меньшей концентрации напряжений, особенно для эвольвентных шлицев.

Недостатки — более сложная технология изготовления, а, следовательно, и более высокая стоимость.

Шлицевые соединения различают:

- по характеру соединения: неподвижные для закрепления детали на валу, подвижные, допускающие перемещение вдоль вала (например, блока шестерен коробки передач, шпинделя сверлильного станка);

- по форме выступов: прямобочные, эвольвентные, треугольные.

Соединения с прямобочным профилем (рис. 1; 2). Применяют в неподвижных и подвижных соединениях. Они имеют постоянную толщину выступов.

Стандарт предусматривает три серии соединений с прямобочным профилем: легкую, среднюю и тяжелую, которые различаются высотой и числом Z выступов.

Тяжелая серия имеет более высокие выступы с большим их числом. Центрирование (обеспечение совпадения геометрических осей) соединяемых деталей выполняют по наружному D, внутреннему d диаметрам или по боковым поверхностям b выступов.

Выбор способа центрирования зависит от требований к точности центрирования, твердости ступицы и вала.

Первые два способа обеспечивают наиболее точное центрирование. Зазор в контакте поверхностей: центрирующих — практически отсутствует, не центрирующих — значительный. Центрирование по D или d (рис. 2 а) применяют в соединениях, требующих высокой соосности вала и ступицы.

Центрирование по боковым поверхностям b (рис. 2, в). В сопряжении деталей по боковым поверхностям зазор практически отсутствует, а по диаметрам D и d имеет место явный зазор. Это снижает точность центрирования, но обеспечивает наиболее равномерное распределение нагрузки между выступами.

Поэтому центрирование по боковым поверхностям b применяют для передачи значительных и переменных по значению или направлению вращающих моментов, при жестких требованиях к мертвому ходу и при отсутствии высоких требований к точности центрирования: например, шлицевое соединение карданного вала автомобиля.

Соединения с эвольвентным профилем (рис. 3). Применяют в неподвижных и подвижных соединениях. Боковая поверхность выступа очерчена по эвольвенте (как профиль зубьев зубчатых колес). Эвольвентная протяжка профиля отличается от прямобочного повышенной прочностью в связи с утолщением выступа к основанию и плавным переходом в основании.

При изготовлении выступов применяют хорошо отлаженную технологию изготовления зубьев зубчатых колес. Соединения обеспечивают высокую точность центрирования; они стандартизованы — за номинальный диаметр соединения принят наружный диаметр D. От зубьев зубчатых колес их отличает больший угол зацепления (здесь 30°) и меньшая высота зуба. Выступ (h=m), что связано с отсутствием перекатывания.

По сравнению с прямобочным соединение с эвольвентным профилем характеризует большая нагрузочная способность вследствие большей площади контакта, большого количества зубьев и их повышенной прочности. Применяют для передачи больших вращающих моментов. Его считают перспективными.

Соединения с треугольным профилем (рис. 4) изготовляют по отраслевым нормалям. Применяют в неподвижных соединениях. Имеют большое число мелких выступов-зубьев (z = 15…70; m = 0,5… 1,5). Угол профиля зуба ступицы составляет 30, 36 или 45°. Применяют центрирование только по боковым поверхностям, точность центрирования невысокая.

Параметры соединения записывают через модуль m: m=mz; h=1,3m. Применяют для передачи небольших вращающих моментов тонкостенными ступицами, пустотелыми валами, а также в соединениях стальных валов со ступицами из легких сплавов, в приводах управления (например, привод стеклоочистителя автомобиля).

Источник

Причины дефектов

Основными видами дефектов шлицевых соединений являются:

- износ или деформация детали;

- образование острого края;

- образования так называемых забоин и заусенцев.

Способ восстановления зависит от причины, характера, степени дефекта. Для этого используют следующие подходы:

- ремонт самого шлица;

- ремонт или восстановление шлицевого вала;

- полная замена вышедшей из строя детали.

Правильная оценка степени неисправности и возникновения причины позволяет провести качественный ремонт. Он может быть произведен с применением специальных станков в оборудованных мастерских. Бывают ситуации, когда можно произвести ремонт таких соединений своими руками в условиях гаража или домашней мастерской.

Позидрив

Еще одна крупная компания, которая занимается производством крестообразных шлицов – Позидрив. Она начала свою деятельность в 1966 году. Через некоторое время компания стала выпускать крестообразный шлиц pz. Ключевыми особенностями подобного предложения можно назвать нижеприведенные моменты:

- Современный крестообразный шлиц z, который выпускает pozidriv, является усовершенствованным аналогом продукции компании Филлипс.

- Область применения достаточно широкая, примером можно назвать машиностроение и металлообработку.

- Ключевой особенностью можно назвать исходящие из внутри углов тонкие линии, напоминающие лучи. Позидрайв обеспечивает точное и надежное позиционирование инструмента.

- Особая форма позволяет исключить вероятность осевого выталкивания наконечника на момент ввинчивания.

Этот тип крепежного элемента характеризуется тем, что особая форма образует надежное сцепление. За счет этого исключается вероятность повреждения поверхности при соскальзывании наконечника.

Есть и несколько существенных недостатков, которые должны учитываться. Они следующие:

- Внешне изделие напоминает продукт Филлипс, за счет чего можно перепутать инструмент. Оба варианта лишь частично схожи, поэтому при эксплуатации может быть неполноценный контакт, за счет которого происходит изнашивание поверхности.

- Продукция компании Филлипс характеризуется более глубокой головкой. Именно поэтому их целесообразнее использовать при производстве мебели и другой подобной продукции.

Как ранее было отмечено, продукция практически незаменима в машиностроительной сфере. Крестообразные шлицы позволяют избежать распространенных проблем, связанных с повреждением рабочей поверхности.

Предназначение карданной передачи

Карданная передача – так называется вал, состоящий из нескольких частей, вращающихся относительно друг друга. Подобное вращение обеспечивается за счет специализированного элемента, который называется крестовиной. Задача кардана заключается в передаче вращения от силового агрегата на задний редуктор. Крутящий момент с редуктора, через полуоси, перенаправляется на колеса. Конструкция у карданов на всех транспортных средствах идентичная, разница заключается только в габаритах, а также в формах отдельных элементов. В состав описываемого механизма входят следующие комплектующие:

- крестовина;

- пара валов – основной и промежуточный;

- опорный подшипник;

- муфта эластичного типа;

- соединение шлицевого типа.

Как нарезают внутренние шлицы

Шлицевые соединения образуются выступами на валу и соответствующими впадинами в ступице и служат для передачи крутящего момента. По форме профиля шлицевые соединения разделяются на прямоугольные (рисунок 1, а), эвольвентные (рисунок 1, б) и треугольные (рисунок 1, в).

Применяются три способа центрирования прямоугольных шлицевых соединений: а) центрирование по наружному диаметру; оно используется в том случае, когда твердость отверстия невысокая и его можно обработать протяжкой, а вал не подвергается значительным деформациям при термической обработке; б центрирование по внутреннему диаметру; производится при высокой твердости отверстия и значительных деформациях вала, для устранения которых требуется шлифование; в) центрирование по ширине шлица; применяется при высокой твердости отверстия и необходимости минимальных зазоров по боковым поверхностям. Центрирования эвольвентных и треугольных шлицевых соединений производится только по профилю шлицев с гарантированными зазорами по диаметрам впадин и выступов. Обработка шлицев на наружных поверхностях производится методом деления или методом обкатки. Методом деления шлицы фрезеруются на горизонтально-фрезерных станках набором фрез или фасонными фрезами. Этот метод применяется также при шлифовании шлицев на шлицешлифовальном станке (рисунок 2).

Шлицефрезерные станки, работающие по методу деления, снабжены точными делительными устройствами, которые после каждого двойного хода поворачивают деталь для обработки следующего шлица. Методом обкатки шлицы нарезают на шлицефрезерных или зубофрезерных станках однозаходной червячной фрезой, профиль которой при обкатке с обрабатываемой деталью образует шлицы требуемой формы и размеров (рисунок 3). Методом обкатки обрабатывают прямоугольные, треугольные и эвольвентные шлицы. По сравнению с методом деления этот метод является более производительным.

Короткие шлицы на концах валов у выступов, не позволяющих использовать фрезу, обрабатывают на зубодолбежных станках специальными долбяками. Для повышения производительности обработки шлицев на наружных поверхностях применяют шлицестрогальные, протяжные станки, а также производят накатку. Шлифование шлицев применяют для обработки валов, которые после термической обработки имеют деформацию и высокую твердость, не позволяющую обработать шлицы фрезой. Наиболее распространенным методом обработки шлицев на внутренних поверхностях является протягивание шлицевых отверстий комбинированными шлицевыми протяжками или набором протяжек. Комбинированной протяжкой обрабатывают внутреннюю поверхность шлицевого отверстия и шлицы. Протяжками можно обрабатывать только детали невысокой твердости, поэтому протягивание шлицев производят до термической обработки. После термической обработки производят калибрование шлицев прошивками (при твердости HRC не более 35). У шлицевых отверстий при центрировании деталей по внутреннему диаметру вала после термической обработки шлифуют внутреннюю поверхность шлицевого отверстия.

Методика ремонта

Если раньше ремонт валов и осей, восстановление шлицевого соединения с помощью композитов считался временным решением, сейчас мы готовы гарантировать длительную работу станка после восстановления. Главное, правильно подобрать состав. Например, валы в местах трения прокладок нагреваются при истирании, на остальных участках чаще возникают каверны, повреждения без изменения структуры металла.

Примеры восстановления вала под подшипник:

- Если вал можно снять и установить на токарный станок:

- Протачиваем поверхность вала в минус на 2-3 мм.

- Тщательно обезжириваем поверхность

- Правильно замешиваем материал, чтобы не было воздушных включений

- Наносим материал на вращающийся на малых оборотах вал. Первый слой тонкий грунтовочный, как бы втирается в поверхность, второй слой наносим с излишком, не дожидаясь высыхания первого слоя.

- После полной полимеризации протачиваем вал «в размер» на малых оборотах

- Если вал снять нельзя, то можно отремонтировать его прямо по месту методом заливки. Только придется изготовить специальную несложную оснастку, либо залить материал прямо в полость между валом и подшипником. Конечно, необходимы предварительные операции:

- подготовка поверхности вала – шероховатость, заглубление (если необходимо), обезжиривание

подшипника — обработка анти адгезионным материалом, центровка

Толщина, геометрическая форма вала восстановлены полностью. На работы предоставляем гарантию до года. Опыт наших специалистов помогает провести ремонт в короткое время, поэтому оборудование вернется к работе быстро. Работаем также с РФ, Украиной и Казахстаном

- восстановление поверхности вала

- восстановлено посадочное место подшипника

- вал под подшипник восстановлен

- объект ремонта

- виден размер повреждений

- посадочное место восстановлено