Как делают болты холодной штамповкой?

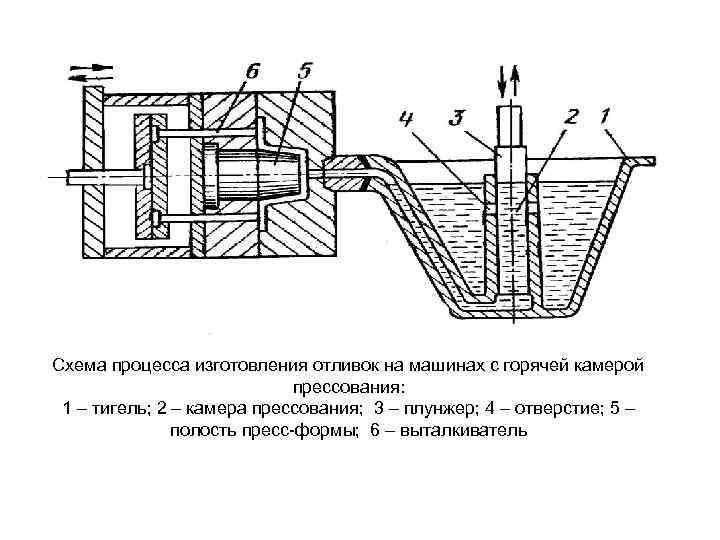

Болты из углеродистой стали производят методом холодного штампования. Вначале берут специальную катанку и помещают в печь на 30 часов. Далее она опускается в серную кислоту для удаления ржавчины и промывается водой. После этого сталь покрывают специальным химическим веществом — фосфатом для защиты изделия от дальнейшей коррозии уже перед началом формовки.

Перед отправкой на пресс заготовки покрываются смазкой. Процесс штамповки проводится при комнатной температуре. Он заключается в прокатывании стальной проволоки через различные пресс-формы. Первым этапом идёт прокатка для распрямления и удлинения катанки, затем резка на нужные части с излишком длины. Запас необходим для формирования головки.

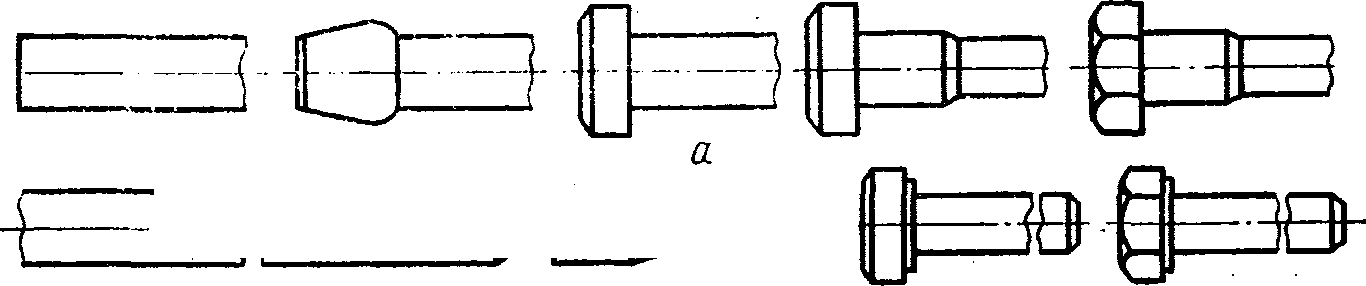

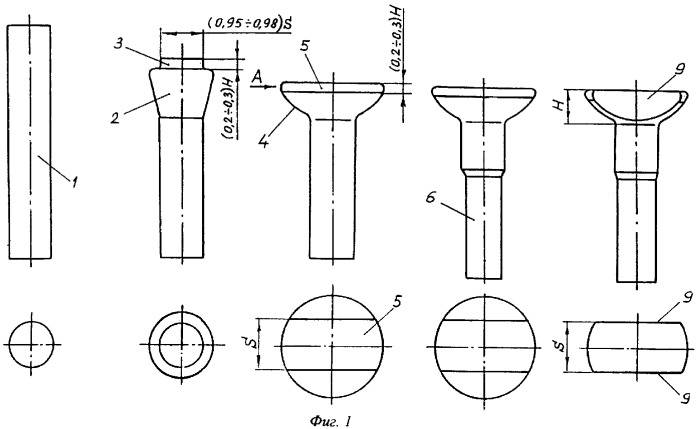

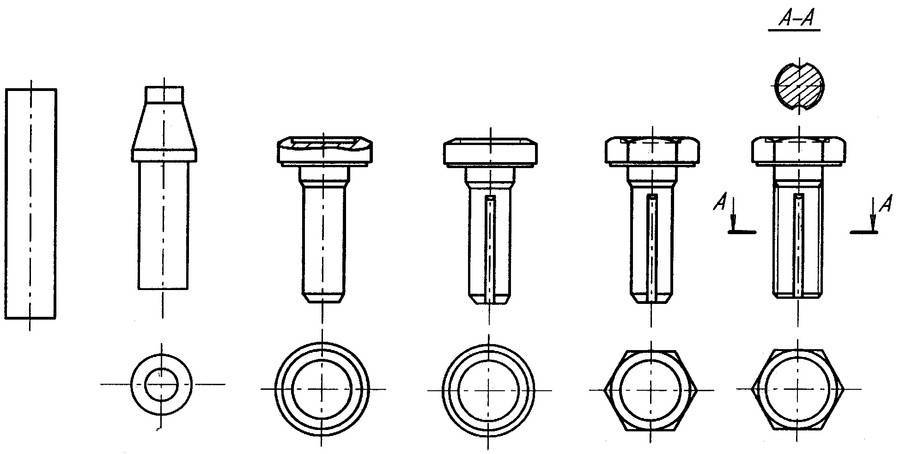

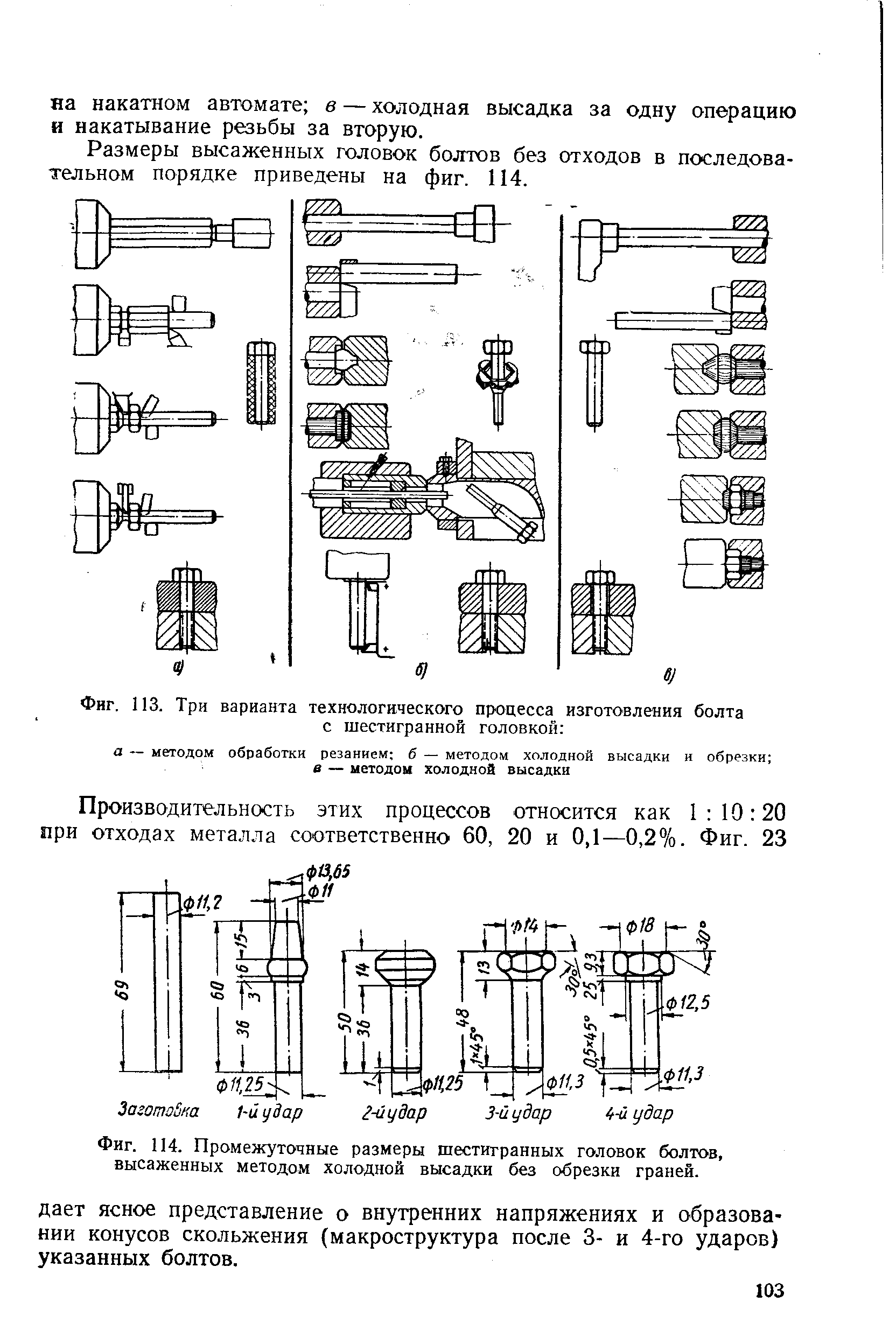

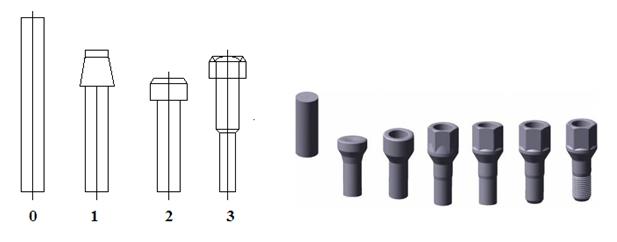

Каждая заготовка проходит через пресс, который формирует идеально круглый цилиндр. Затем ряд прессов плавно формирует головку по заданному виду изделия. рассмотрим формирование шестиугольника:

- Делается лёгкий выступ;

- Затем формируется внутреннее продавливание;

- Следующая форма округляет заготовку;

- И последняя отпечатывает 6 граней;

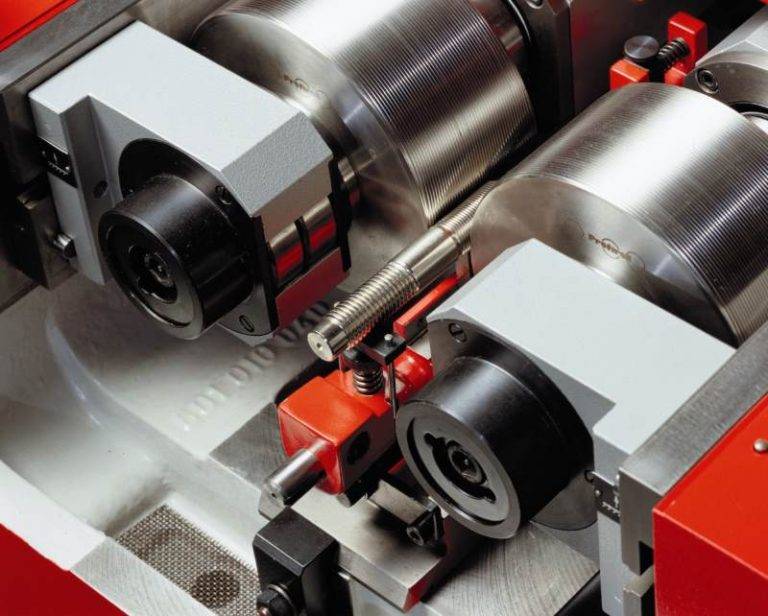

После этого наступает этап формирования резьбового конца. Острильная машина делает кромку скошенной, для более лёгкого насаживания гайки. Резьба формируется также методом холодной штамповки. Валики наносят её под высоким давлением и очень быстро — до 300 болтов в минуту.

Разновидности болтов

По конструктивным особенностям болты делятся на несколько типов:

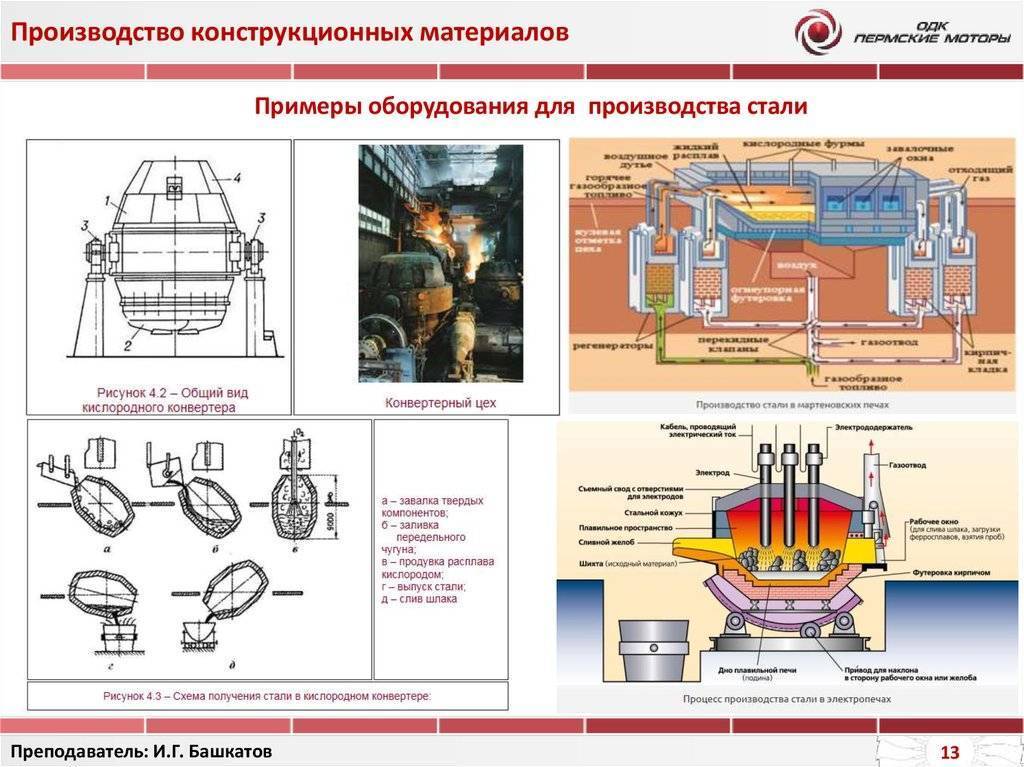

Болты высокопрочные. Обычно изготавливаются из легированных сталей с содержанием углерода до 0,4%. В основном работают на осевое растяжение. Метизы этого типа получают термообработку в специальных электропечах, что добавляет им прочности

Обратите внимание, часто для затяжки высокопрочных болтов требуется специальный ключ. Болты самонарезающиеся

Производятся из термоупрочненной стали. Они используются для закрепления листовых материалов, например, профлиста, к каркасным конструкциям, обрешетке и т. п. Болты анкерные. Они используются там, где нужно передать растягивающее усилие с вертикальных конструктивных элементов на основание (фундамент и т. д.). В быту это может быть, например, закрепление оконной рамы в проеме. Болты особой конструкции. Это метизы с U-образной и T-образной шляпками, рым -болты (с кольцами вместо головки), анкерные болты с гайкой, изогнутые фундаментные болты и другие. Говоря проще – это болты, используемые для решения узкоспециализированных задач.

Классификация болтов по типу резьбы:

- прямоугольная резьба, такие крепежи применяются там, где закрепляемая деталь подвергается высокому давлению;

- упорная резьба, эти болты используются когда нужно компенсировать боковые нагрузки, профиль резьбы имеет треугольную форму;

- трапециевидная резьба – профиль резьбы имеет трапециевидную форму;

- метрическая резьба – профиль резьбы имеет форму равнобедренного треугольника.

1 Болты – востребованные метизы

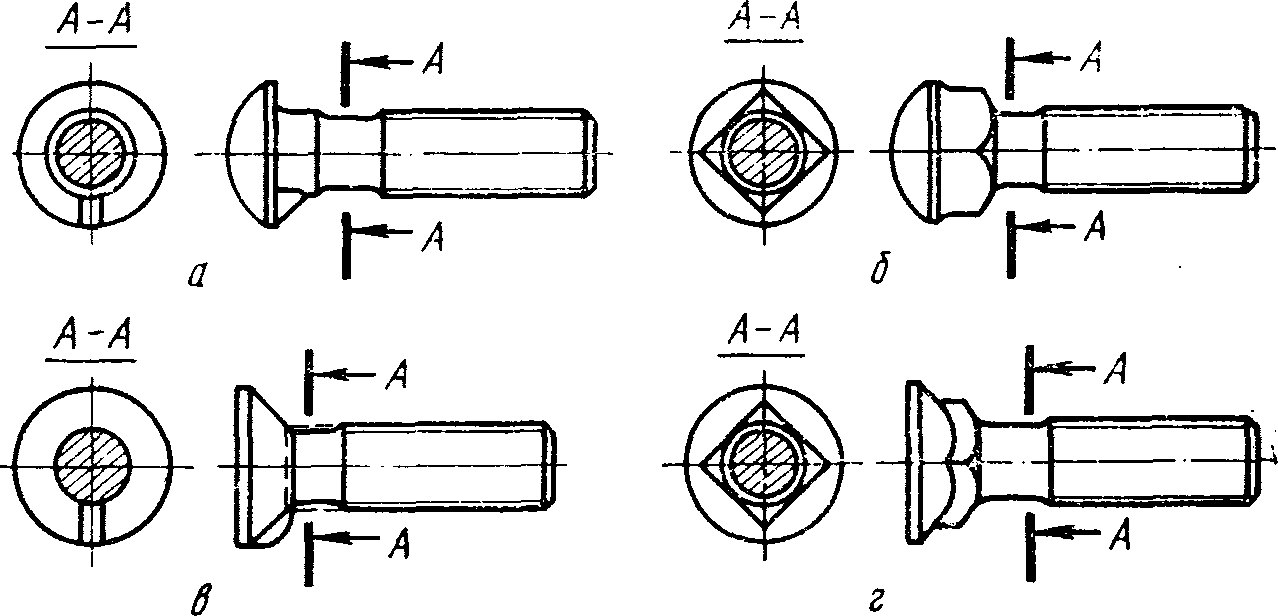

Под интересующими нас крепежными изделиями понимают металлические стержни, на одном конце которых делается специальная головка, а на втором – винтовая канавка. Болты применяются для создания соединений разъемного вида. С их помощью можно фиксировать отдельные элементы разнообразных конструкций и агрегатов. Болты могут иметь стыковую, клеммную, полукруглую, закладную, потайную (иными словами фасонную) либо многогранную головку. Самыми распространенными считаются метизы с шестигранным навершием.

Болты разного размера

Болты разного размера

Они незаменимы для соединения:

- емкостей под давлением (фланцевое крепление);

- элементов гусеничных транспортных средств (башмачное соединение);

- тяжелонагруженных конструкций (шатунные изделия);

- любых деталей, испытывающих постоянные динамические, циклические либо статические нагрузки (ударные болты).

Шестигранные крепежные изделия производятся с разными геометрическими параметрами, они могут быть обычными, а также иметь особые отверстия или углубления в головке либо стержне. Навершия некоторых типов болтов снабжаются специальной шайбой (ее называют опорной).

Описываемые метизы изготавливаются из материалов трех разных видов. К первому относят легированные и углеродистые стали, ко второму – тепло- и коррозионностойкие сплавы, к третьему – цветные сплавы. В быту, а также на различных строительных объектах в большинстве случаев используются болты первой группы. Их производят по технологии холодной штамповки, о которой мы и поговорим достаточно подробно.

Болты — востребованные метизы

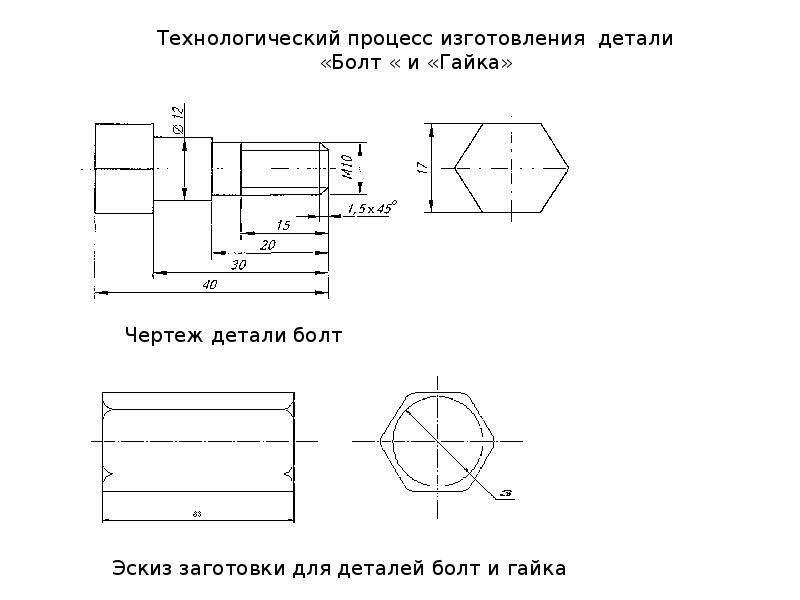

Деталь болт состоит из шляпки и шпильки (стержня) с наружной резьбой. Шляпка чаще всего имеет шестигранную форму. На головке может быть прямой или крестообразный шлиц. На многих разновидностях болтов шлиц отсутствует.

В болтовом соединении фиксация выполняется с помощью гайки, которую накручивают до нужного уровня на резьбу. Болтовое соединение появилось гораздо раньше сварки. Если сравнивать крепеж с помощью болтов и сварные швы, у болтового соединения есть следующие недостатки:

- При использовании болтового крепежа выше расход металла, чем при сварке.

- Прочность и долговечность болтового соединения зависит не только от прочности метиза, но и от баланса силы затяжки и плотности фиксации болта.

- Для обеспечения высокопрочного соединения требуется соответствие прочности резьбы болта и резьбы гайки. Любое несоответствие негативно сказывается на качестве крепежа.

- Нагрузка на болт при закручивании и при эксплуатации должна быть центрированная. Этот вид метизов не рассчитан на длительные нагрузки с изгибающим усилием.

- Болтовое соединение не такое прочное из-за отверстия.

При этом у болтов есть важные преимущества:

- Универсальность. Болты можно найти везде: в сборке летательных аппаратов и в кухонной бытовой технике.

- Простой монтаж. При затягивании следует учитывать материал, в который закручивается метиз. Для застопоривания резьбы (чтобы гайки не раскручивались) в условиях вибрации принято использовать анаэробные герметики.

- Надежность и длительный срок эксплуатации. Под каждый тип условий эксплуатации болтового соединения можно подобрать детали из соответствующего материала (легированные и углеродистые стали, латунь и другие сплавы).

- Возможность разобрать соединение за считаные минуты. В редких случаях происходит закисание головки болта: если использована деталь, не имеющая антикоррозийного покрытия, или в случае длительной эксплуатации крепежа.

Классификация болтов по конструктивным особенностям и сфере применения:

- Высокопрочные болты — крепежные изделия из легированных сталей (содержание углерода до 0,4%), работают на осевое растяжение. Болты высокопрочные термически обрабатывают в специальных электрических печах для увеличения прочности и защиты деталей от коррозии. Для затягивания гаек на высокопрочных болтах необходим специальный ключ.

- Самонарезающие болты — изготавливаются из термоупрочненной стали. Крепеж не сквозной. Используются для крепления профлиста и прочих листовых материалов к каркасу, фахверку или обрешетке.

- Анкерные болты — передают растягивающее усилие с вертикальных конструктивных элементов на основание. Пример использования — закрепление оконной рамы внутри проема.

- Болты особой конструкции — болт анкерного типа с гайкой, рым-болт (на головке имеется проушина или кольцо), метизы с T-образной и U-образной головкой, с квадратной формой подголовка, изогнутые болты для фундамента. Метизы предназначены для конкретных задач.

По типу резьбы различают следующие виды болтов:

- С метрической резьбой — форма профиля резьбы равнобедренный треугольник.

- С трапециевидной резьбой — форма профиля резьбы трапеция.

- С упорной резьбой — профиль резьбы имеет форму треугольника с прямым углом у основания. Этот вид резьбы применяется для компенсации значительных нагрузок в боковых направлениях.

- С прямоугольной резьбой — такие болты используются при высоком давлении на крепежную деталь.

Если вы умеете обращаться с токарно-винторезным станком и нарезать резьбу плашкой, небольшую партию метизов можно сделать самостоятельно. Если же болты нужны в большом количестве, проще заказать партию изделий заводского качества или приобрести необходимый крепеж в магазине.

Related Posts via Categories

- Класс прочности болтов – насколько хорошо метизы противостоят разрушению?

- Анкерный болт с гайкой – испытанный вариант крепежа

- Дюбель-гвоздь – какие крепежные изделия самые качественные?

- Анкерные болты – особый вид крепежа для сложных конструкций

- Обозначение болтов по ГОСТ – ориентируемся в мире метизов

- Как заклепать заклепку – автоматические и ручные методы для разных материалов

- Игольчатый пружинный шплинт – ушастый крепеж для сферы машиностроения

- Высокопрочные болты – полная информация о крепежных изделиях

- Размеры вытяжных заклепок – над чем следует подумать при расчете?

- Шайба пружинная – соединения никогда не раскрутятся самопроизвольно!

Технология производства саморезов

Данная группа товаров производится способом холодной штамповки. В качестве сырья принято использовать:

- латунь;

- сталь (стандартная, нержавеющая или высокоуглеродная).

Материал используют в виде проволоки, которая уже скручена в мотки. Технологию производства саморезов можно разделить на следующие этапы:

- подготовка заготовки – разрез проволоки на заданный размер;

- формирование наконечника и головки;

- формирование резьбы;

- закаливание изделия методом быстрого нагревания и охлаждения в закалочном кругу;

- обработка изделия антикоррозийным материалом.

Линия для производства состоит из холодновысадочного и резьбонакатного станка, а также центрифуги для сушки изделия, линии гальваники и закалочной печи. Составляя бизнес-план по производству саморезов, готовьтесь, что больше половины вложений пойдут на покупку оборудования. Скорость работы мини-станка зависит от степени его производительности и может составлять от 50 до 250 штук в минуту. Цена самых простых станков (любого автомата из всей линии) начинается от 80 тыс. руб., более сложное оборудование для производства саморезов варьируется в пределах 500-900 тыс. руб. В любом случае для покупки полной линии необходим стартовый капитал от 600 тыс. руб.

Открыв мини-завод с дорогим оборудованием можно быстрее окупить стартовые вложения, так как производительность таких технологий гораздо выше. Также рентабельность повысится за счет изготовления более качественной продукции и возможности расширить ассортимент.

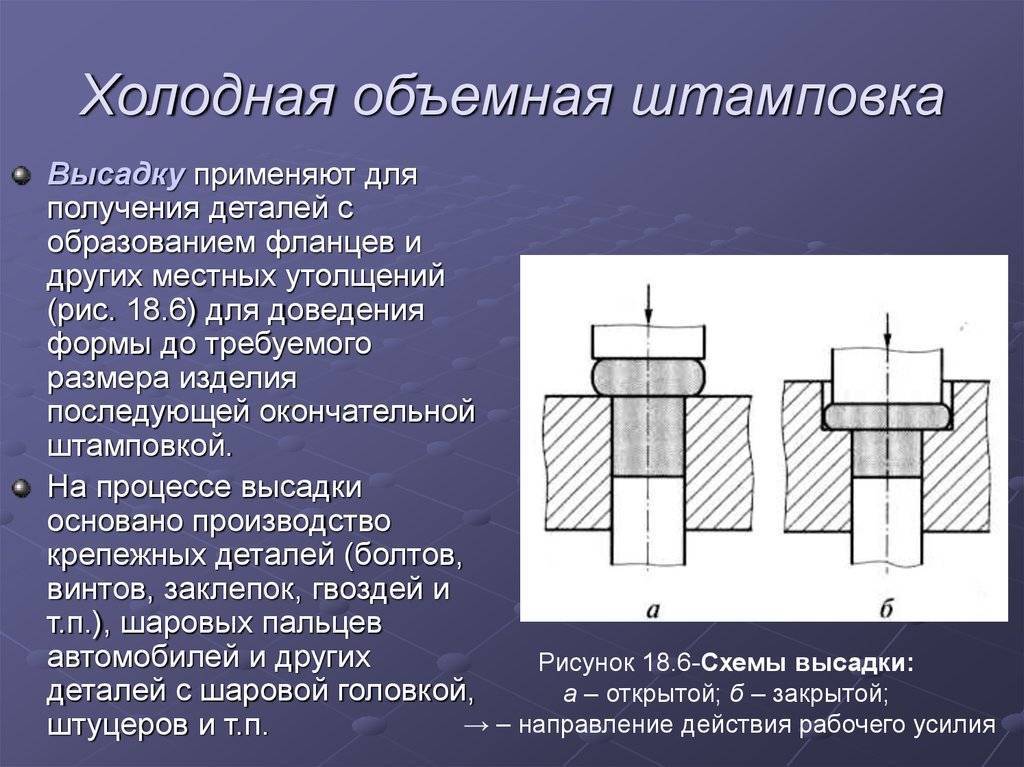

Изготовление холодной штамповкой

Производство болтов данным методом требует определенных параметров исходного сырья. К ним относится пластичность, равномерный состав, механические характеристики, отсутствие внешних и внутренних изъянов (неметаллических включений, пористости, рисок и плен на поверхности, газовых пузырей).

Поверхностные дефекты удаляют механически или огневым методом. Далее очищают загрязнения, представленные окалиной и жировыми отложениями. Последнюю удаляют путем травления, предполагающим погружение материала в 10–20% смесь серной кислоты либо концентрированную соляную. В первом случае процедура длится 15–110 мин, во втором – 10–30 мин. Далее промывают от шлама и кислоты последовательно горячей и холодной водой.

После производят известкование. В некоторых случаях создают подсмазочный слой. Далее для заготовок из низколегированных сталей осуществляют фосфатирование путем использования обычно 3% смеси фосфорнокислой цинковой соли в течение 10–15 мин.

В завершение осуществляют нанесение смазки, представленной смесью машинного масла и сульфида молибдена либо парафиновой жидкости и укринола. Вместо нее можно применять мыльную эмульсию. Конечной операцией является волочение.

Холодная штамповка предполагает превращение заготовки в изделие с запланированными геометрическими параметрами. Название техпроцесса отражает, что в данном случае не используют нагревание металла. Это позволяет сократить удлинение и сужение материала, а также повысить твердость, прочность и текучесть. К тому же при рассматриваемой штамповке заготовок материал механически упрочняется.

Данная методика отличается некоторыми достоинствами. Во-первых, с ее применением возможно создавать изделия различных размеров (до 5,2 см в сечении). Во-вторых, холодная штамповка обеспечивает высокую производительность. В-третьих, при данной технологии изготовления расходуется немного материала. В-четвертых, она обеспечивает точность конечных размеров, чистоту поверхности и прочность деталей.

Для холодной штамповки существует несколько определяющих параметров:

- Деформация заготовки. Это основной параметр, определяющий технологическую карту.

- Отношение высоты головки к сечению конечного изделия. Определяет сложность производства.

- Отношение сечения к длине осаживаемого фрагмента заготовки.

Технологический процесс изготовления болта по приведенной методике включает несколько этапов. На первой стадии создают начальную форму головки. Это осуществляют путем прокатывания проволоки через разные пресс-формы. Первая прокатка направлена на распрямление и удлинение ее. После прокатки исходный материал разделяют на заготовки с запасом для головок. Далее формируют стержень для каждого фрагмента путем пропускания через пресс и оформляют головки также рядом прессов.

Заключительный этап состоит в нанесении фаски методом обработки валиками с большой скоростью и под высоким давлением. В завершение острильной машиной скашивают резьбовую кромку.

Последние две операции осуществляют путем пластической деформации или нарезания. Чаще всего применяют вторую технологию производства болтов с использованием интегрированных в холодновысадочные механизмы приспособлений.

Наиболее часто используют вариант с одинарным редуцированием. Его применяют при производстве из легированных низко- и среднеуглеродистых сплавов. К тому же данным методом изготавливают болты с равными диаметром стержня и сечением резьбы. Без редуцирования обходятся при изготовлении коротких изделий с маленькими головками и резьбой до них прочностью 4,8–6,8. В данном случае обычно не осуществляют дополнительную термообработку. Приведенную технологию изготовления применяют редко, так как данным образом затруднительно производить болты со стандартными головками, и это часто приводит к формированию трещин и прочих дефектов на них.

Технология с двойным редуцированием актуальна для болтов прочностью от 4,6 до 10,9 из легированных сталей и среднеуглеродистых сплавов. На начальной стадии осуществляют обжатие стержня на 30%, на второй обрабатывают фрагмент под резьбу.

Технология с выдавливанием до редуцирования подходит для изготовления высокопрочных болтов с сопротивлением около 100 кг/мм2 без последующей термической обработки, что удешевляет производство.

Изготовление болтов

Болт относится к стержневым крепежным деталям. Основными его элементами являются собственно стержень с нанесенной на него резьбой, а также ограничительная головка. При закручивании крепежа болт “работает” в паре с гайкой, а для повышения надежности соединения дополнительно может использоваться шайба. Современное изготовление болтов на заказ в Москве выделилось в целое направление металлообработки. Заказчику готовы предложить метизы, имеющие разный шаг резьбы, форму головки и стержня. Болты различаются по прочности, точности, а кроме того, могут выпускаться из разных металлов и сплавов.

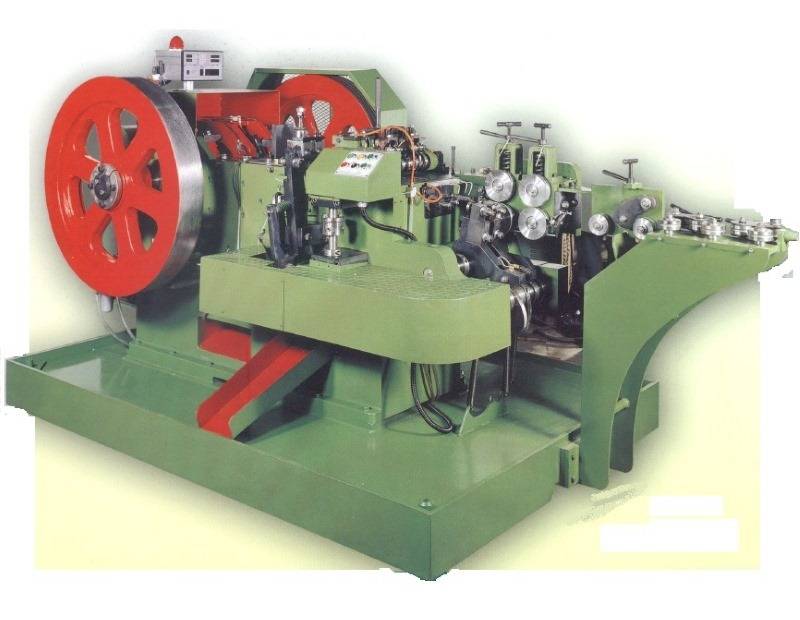

Оборудование для производства гаек

Основным оборудованием для производства являются станки для высадки и нанесения резьбы.

Большинство предприятий закупает оборудование на Тайване. Прессы должны обладать закрытой конструкцией для безопасной нарезки изделий. Формирующие матрицы желательно выбирать в круглой форме, так как она даёт отличные характеристики балансировки. Шатунный механизм должен быть из легированной стали

Важной особенностью является система фильтрования масла (как правило магнитная), которая позволяет снизить издержки

Станок для высадки гаек из Тайваня

Для нарезки резьбы рекомендуется использовать пневматические станки с несколькими шпинделями для высокой скорости работы. Такие шпиндели могут программироваться на разный вид работ, например, на длинную и короткую резьбу или на левую и правую. Также стоит позаботиться о предохранителях перегрузки и заклинивания.

https://youtube.com/watch?v=j0-GQJXEA0k%3F

Требования к металлу для холодной высадки | 07.05.2012

Рисунок 1 – Прокат для холодной высадки Операция калибровки позволяет получать требуемую для изготовления крепежа точность. При этом поверхностные дефекты могут удаляться путем обточки проката до снятия слоя около 2 мм толщиной. Такая проволока может калиброваться непосредственно на металлургических заводах. В случае больших объемов производства операции по удалению дефектов, термообработке, калибровке, нанесению технологических смазок и покрытий производят на отдельных специализированных заводах. При мелкосерийном производстве удаление дефектов резанием осуществляется непосредственно во время волочения, когда проволока выходит из фильера. Структура металлаСчитается, что для холодной высадки наиболее благоприятной структурой металла является зернистый перлит (рисунок 2). Рисунок 2 – Структура зернистого перлита При этом для получения указанной структуры используется такой метод термообработки, как безокислительный отжиг в шахтной печи. Контролируемая защитная атмосфера таких печей позволяет предохранить сталь от обезуглероживания и обеспечить стабильность ее механических свойств. Нанесение промежуточного слояТак как процессы обработки давлением взаимосвязаны с параметрами внешнего трения, которое влияет на энергетические и силовые условия процесса, вызывает износ и разогрев инструмента, снижает качество поверхности крепежа, то на поверхность заготовки предварительно наносят технологическое покрытие или смазку — промежуточный слой. Достаточно распространенным методом является смазывание заготовок минеральным маслом, содержащим добавки поверхностно-активных веществ и наполнители. При этом промежуточный слой исключает непосредственное взаимодействие заготовок и инструмента в процессе деформации. Подмазочный слойПри холодной высадке крепежных элементов происходит настолько тесный контакт заготовки и инструмента, что пленка промежуточного слоя разрывается и вследствие этого на поверхности изделия появляются задиры от непосредственного контакта с инструментом. Также металл налипает на инструмент, что приводит к его повышенному износу. С целью устранения этих явлений используется операция нанесения на заготовку подмазочного слоя, который должен удерживать смазку. В качестве материалов для создания подмазочного слоя используются металлические, оксидные, оксалатные, фосфатные и другие покрытия. При этом в качестве смазки могут применяться жиры, парафин, мыло, различные масла и т.п. Выбор подмазочных покрытий зависит от множества факторов, среди которых основными являются: форма заготовки, химический состав металла, скорости и температуры деформирования и т.п

При этом также обращают внимание на стоимость смазки и ее расход

Технологический процесс производства болтов

Качество готовых болтов во многом зависит не только от безукоризненного выполнения каждой операции технологического процесса производства и профессионализма специалистов. Для получения готовых образцов деталей с требуемыми характеристиками механических свойств, точно выполненных размеров, формы и шероховатости поверхности крепежа необходимо использовать металл, структура и свойства которого полностью соответствуют требованиям нормативно-технической документации и производственной технологии.

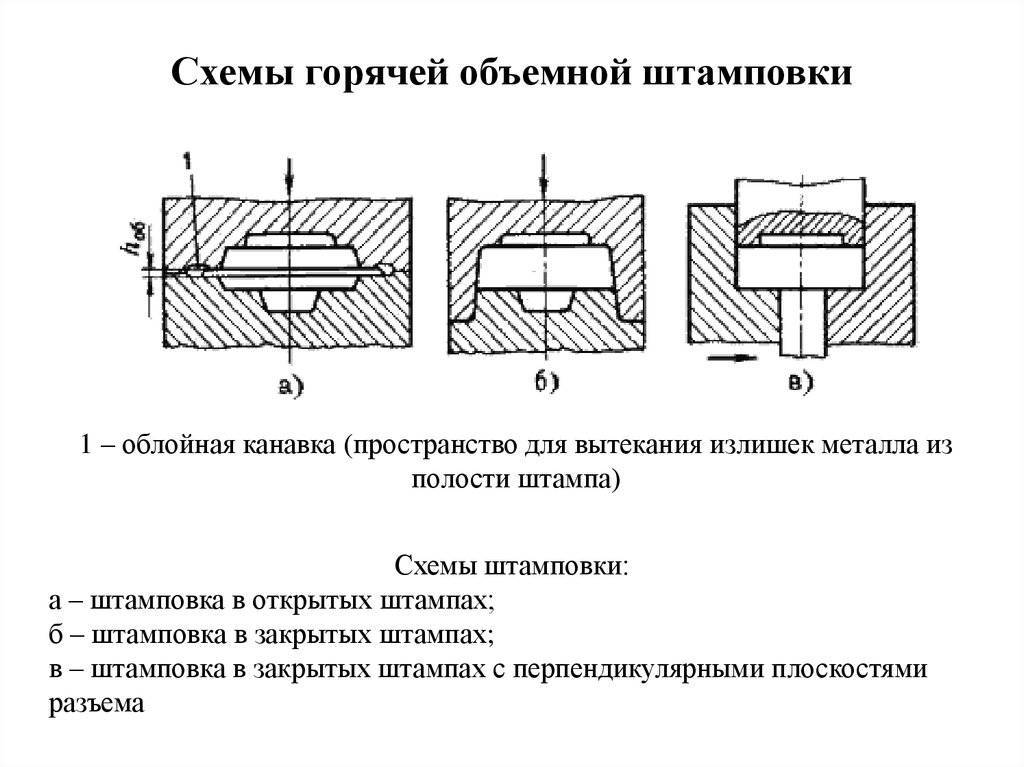

Болты изготавливают методом холодной объемной штамповки, для которой необходимо использовать металл с высокой пластичностью, однородной структурой, точно соответствующим стандарту процентному содержанию входящих в его состав углерода и других химических элементов.

Металлическая заготовка не должна содержать поверхностных и внутренних дефектов. Ее поверхность на предварительном этапе тщательно очищают от ржавчины и посторонних примесей.

В настоящее время массовое производство крепежных деталей осуществляется по новейшим, прогрессивным технологиям, благодаря которым производительность готовых изделий достигла высокого уровня. Изготовление болтов крупными партиями базируется на применении современных высокопроизводительных холодновысадочных автоматов, которые обеспечивают выпуск до 400 штук деталей в минуту.

Производственный процесс состоит из ряда перечисленных ниже операций, результаты выполнения которых подвергаются тщательному контролю. Для производства болтов используется уложенная в моток катанка (металлический пруток) соответствующего диаметра с требуемыми характеристиками механических свойств, структурой и химическим составом.

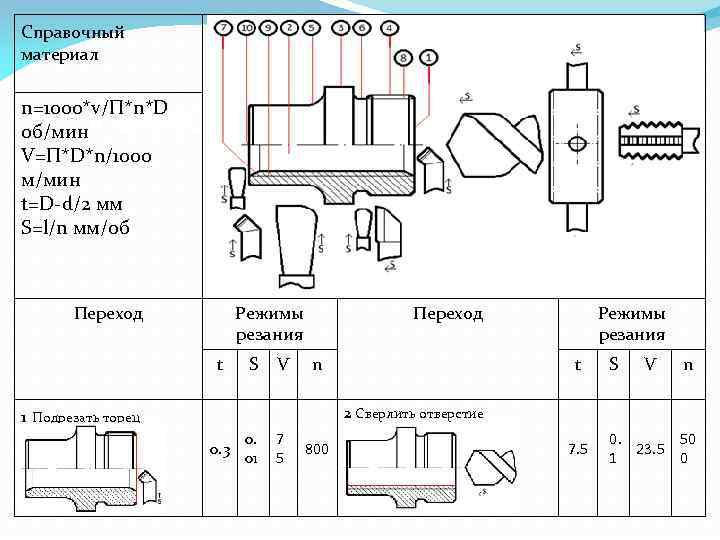

Операции технологического процесса изготовления стандартных болтов выполняются в такой последовательности:

- Термическая обработка материала заготовки, очистка от ржавчины в растворах кислот, промывка в воде, нанесение на ее поверхность слоя неорганического фосфатного покрытия и тонкого слоя смазки.

- Разматывание катанки, ее выпрямление и протяжка при нормальной температуре через формовочный узел оборудования с получением правильной цилиндрической формы и необходимого размера сечения.

- Подача в конструктивный узел реза, включающего в свой состав плоский подвижный нож и круглую неподвижную отрезную втулку, в котором создается высокоточная заготовка для болта. Качество поверхности среза напрямую зависит от скорости резания, конструкции ножа и радиуса его режущей кромки, радиального зазора между металлом, неподвижной отрезной втулкой и подвижным ножом, а также от точности направления режущего инструмента и системы подачи проволоки в данный узел.

- Формирование головки болта в нескольких матрицах. Здесь сначала на конце заготовки формируется небольшой участок в виде цилиндра, затем – круглая форма, а на последней стадии получается шестигранная головка.

- Выполнение скошенной кромки (фаски) на конце стержня болта.

- Накатка резьбы на полную или неполную длину стержня болта в конструктивном узле оборудования, содержащем предназначенные для этой цели подвижную и неподвижную плашки.

По окончании процесса производства болтов из каждой партии готовых изделий берут по несколько образцов для контроля параметров крепежа.

Товары каталога:

| Шуруп путевой ГОСТ 809-71 |

| Болт нержавейка А2 ГОСТ 7805 |

| Болт мебельный ГОСТ 7801, DIN 607 |

| Болт лемешный ГОСТ 7786, DIN 608 |

| Болт клеммный ж/д ГОСТ 16016-79 |

| Твитнуть |

comments powered by Disqus

Технология производства дюбелей

Дюбель – часто используемая в строительстве крепежная деталь, спрос на которую высок и практически не зависит от фактора сезонности. Именно поэтому данную нишу можно рассматривать как высокорентабельную и быстроокупаемую.

С другой стороны, производство дюбелей пластиковых требует существенных затрат и подробных расчетов.

Независимо от масштабности проекта, для изготовления дюбелей используют нейлон или поливинилхлорид. Специалисты рекомендуют использовать нейлон, так как этот материал дает возможность изготовлять крепежи для теплоизоляции. Использование ПВХ немного снизит себестоимость, но и цена на такие дюбеля существенно ниже.

На начальной стадии сырье поставляется в виде гранул, затем подвергается обработке. Процесс изготовления данной группы товаров состоит из следующих этапов:

- подготовительный процесс;

- плавление нейлона или ПВХ;

- прессование массы, создание готовых изделий.

Как правило, все линии по производству дюбелей гвоздей автоматизированы. Так как качество изготовляемой продукции практически не зависит от человеческого фактора, стоит вложить финансовые средства в надежное оборудование известных производителей.

Для того чтобы изготовлять дюбеля разных размеров и параметров, необходима полноценная производственная линия. Оборудование для производства пластиковых дюбелей:

- центрифуга;

- термопласт;

- пресс-формы.

Для установки линии понадобиться небольшой производственный цех, который может размещаться за городом для минимизации затрат на аренду. Стоимость такой линии в среднем составляет 1,2-1,8 млн. руб. Для минимизации затрат можно приобрести более дешевое оборудование китайских производителей или подержанные технологии.

Технологическое изготовление болта

Существуют два принципиально разных метода изготовления этого вида крепежа:

Процесс изготовления болтов независимо от метода состоит из следующих этапов:

На всех стадиях производства выполняется контроль качества. При изготовлении метизов по индивидуальному чертежу первая изготовленная деталь проверяется максимально тщательному контролю. При обнаружении отклонений от технического задания следует пересмотреть технологический процесс изготовления болта и найти причину несоответствия.

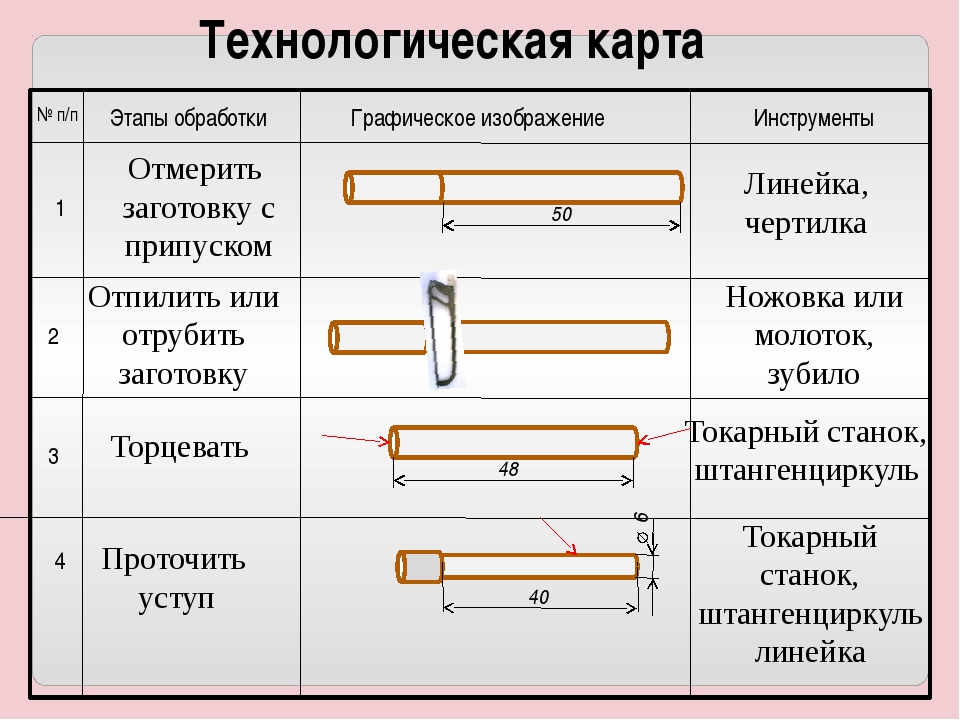

Изготовление на токарно-винторезном станке

Этапы и методы обработки заготовки зависят от типа исходного материала (шестигранный или цилиндрический пруток, характеристики металла), а также от степени точности заготовки. Горячекатанные заготовки обладают меньшей точностью, что исключает возможность точного центрирования будущей детали на токарно-револьверном станке или на станке с ЧПУ.

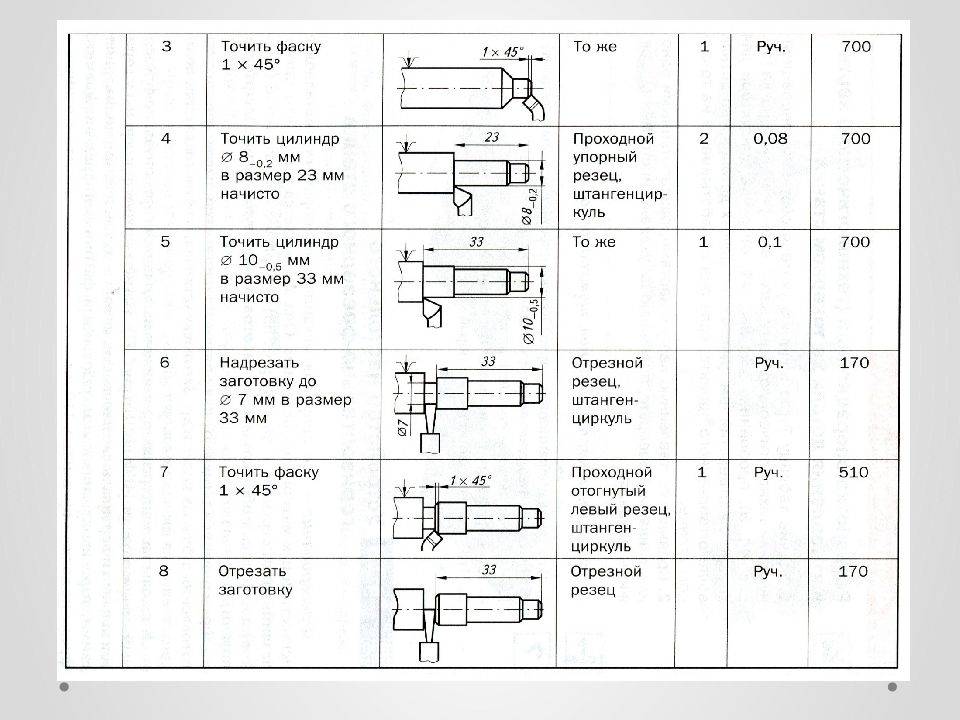

Техпроцесс изготовления детали болт на токарном станке из холоднотянутого шестигранного прутка делится на несколько этапов:

Если имеются особые требования к шестиграннику головки детали, техпроцесс изготовления болта на токарном станке усложняется. Чтобы исключить смещение оси головки относительно оси цилиндра, заготовку подвергают дополнительной обработке.

Изготовление болтов холодной штамповкой

Первый этап техпроцесса — подготовка металла к процессу штамповки:

Окалину с поверхности металлических заготовок обычно удаляют путем травления. Для этого пруток погружают в раствор серной или соляной кислоты определенной концентрации на время от 5 минут до получаса. Чтобы устранить травильный шлам, заготовки промывают в горячей воде. Если травление проводилось с помощью раствора серной кислоты, остатки смывают и нейтрализуют известкованием прутка.

Изготовление болтов из металлического прутка происходит без нагрева металла. Деформация заготовки при холодной штамповке сопровождается наклепом — увеличением механической прочности металла. Готовая деталь получается путем заполнения стандартного штампа заданной конфигурации материалом заготовки. Далее происходит высадка детали — извлечение готового металлического метиза из штампа.

Преимущества метода холодной штамповки при производстве болтов:

При выборе метода холодной штамповки следует учитывать соотношение размеров головки и диаметра стержня детали, а также соотношение диаметра головки к ее высоте и показатели относительной и истинной деформации. Если соотношения для перечисленных величин выше критических значений, следует рассмотреть возможность изготовления детали горячей штамповкой.