Технология производства саморезов

На заводе изготовление происходит по методу холодной штамповки.

Основные этапы

Сырьевой материал проходит несколько этапов обработки, прежде чем превратится в готовый продукт:

- Формирование заготовки, или болванки с помощью холодновысадочного станка. На данном этапе изделие приобретает нужную длину, наконечник, головку;

- На резьбонакатном станке нарезается стержневая резьба.

Для повышения качества продукции можно добавить процессы закаливания поверхности для повышения прочности изделия и антикоррозионную обработку. После этого товар упаковывается. Распространена фасовка по полиэтиленовым пакетам по 250, 500 и 1000 штук.

Оценка рынка

Строительный рынок дает российским предпринимателям огромные просторы для ведения собственного бизнеса. Даже кризисное время почти не отразилось на уровне спроса. Цены на многие готовые изделия и вовсе повысились.

Строительный рынок дает российским предпринимателям огромные просторы для ведения собственного бизнеса. Даже кризисное время почти не отразилось на уровне спроса. Цены на многие готовые изделия и вовсе повысились.

Ремонт и строительство – сферы, в которые человек постоянно вкладывает деньги, вне зависимости от ситуации в стране и своего материального положения. Конечно, на ряд товаров в периоды кризиса спрос падает, но это абсолютно не касается мелких строительных материалов, к которым относятся и саморезы.

Грамотный подход к ведению бизнеса позволит предпринимателю со временем не только увеличить качество и объем производства, но и наработать клиентскую базу, которой постоянно нужны будут саморезы. И чем шире будет этот круг заказчиков, тем больше возможностей для расширения будет у бизнесмена.

На российском рынке большую часть саморезов изготавливают металлоперерабатывающие компании с крупным годовым оборотом. Мелких производителей значительно меньше, но и они имеют возможности для дальнейшего развития. Конечно, их продукция не настолько известна отечественным покупателям, так как она обычно продается на региональных рынках, а именно в строительных магазинах, торговых центрах или на строительных складах.

Бизнес на производстве саморезов интересен еще и потому, что открыть его можно даже с минимальными вложениями. Необязательно сразу же оборудовать полноценный цех. Есть вариант выпуска небольших партий. Даже изготавливая порядка 2 000 000 штук саморезов в месяц, можно рассчитывать на неплохую прибыль.

Проволока для производства саморезов

Любое производство требует оптимального сырья и технологии. Все виды и разновидности крепежей регламентируются ГОСТом, поэтому материал изделия должен подходить по техническим параметрам. Различные характеристики металла позволяют производить целый ряд саморезов с отличными параметрами прочности, пластичности и химическим составом. Проволока для производства саморезов чаще всего используется из высокоуглеродистой или нержавеющей стали.

При использовании станков для изготовления саморезов, нужно учитывать форм — фактор поставляемой проволоки. Наиболее предпочтительным вариантом является бобинный тип, такое устройство легко устанавливается на волочильный станок без дополнительной подготовки. Химический состав металла должен отвечать многим требованиям, для саморезов по металлу используются более твердые сплавы, а для дерева пластичные. Условия использования продукта также очень важны. Если строительные работы и крепежные элементы располагаются внутри помещения, обработка выполняется за несколько простых шагов и не столь важна.

Пошаговые технологии производства метизов

Производственный процесс обработки проволоки заключается в использовании методов холодной штамповки:

- из проволоки нарезаются или рубятся цилиндрические болванки определённой длины (обычно на станках можно регулировать эту величину в определенных пределах);

- на болванках формируют головку (шляпку). Это процесс похож на всех видах метизов. На гвоздях, шурупах, саморезах, винта и болтах;

- накатывание резьбы производится на других станках. Сначала нужно четко сориентировать заготовку в пространстве, чтобы в таком состоянии направить на накатные пластины или ролики.

После холодной штамповки производится термообработка. Завершающей операцией создания самореза является нанесение защитного покрытия.

Плюсы предприятия

Почему выгодно организовывать мини-завод по выпуску саморезов:

- Большой «срок годности» продукта. Он может храниться годами, и при отсутствии хороших продаж на старте, вы не потеряете деньги на испортившемся товаре. Главное – обеспечить сухость в месте, отведённом под склад;

- Оптовый сбыт. Подобная продукция закупается исключительно оптом, поэтому нет необходимости работать с мелкими и розничными покупателями;

- Стабильность. В этой нише нет понятия «распиаренности» бренда или жесткой ценовой конкуренции. Как правило, закупщики товара сотрудничают с одним заводом годами. Для получения стабильного дохода требуется наладить продажу в 2-3 места;

- Дешевизна обустройства цеха. Несмотря на дорогостоящее промышленное оборудование, сам цех не требует огромных вложений. Достаточно найти дешёвое помещение на окраине города;

- Отсутствие особых требований к квалификации персонала. Все станки просты в работе и обслуживании, любого работника можно научить ими пользоваться за несколько дней. Не требуется нанимать профессионалов и платить зарплату выше средней.

Какое оборудование нужно для производства саморезов

Эффективность домашнего производства

Показатель эффективности такого бизнеса очень высокий. Происходит это из-за наценки, которая может доходить до ста процентов (зависит от рынка и конкуренции). В среднем этот показатель составляет пятьдесят процентов, отсюда видно, что такой бизнес очень выгодный. При хорошо налаженной линии сбыта можно окупить средства, вложенные в бизнес, уже за год.

Сфера строительства всегда будет актуальна. Даже при кризисе и невозможности строительства больших зданий, самый простой ремонт помещения будет происходить независимо от экономических ситуаций.

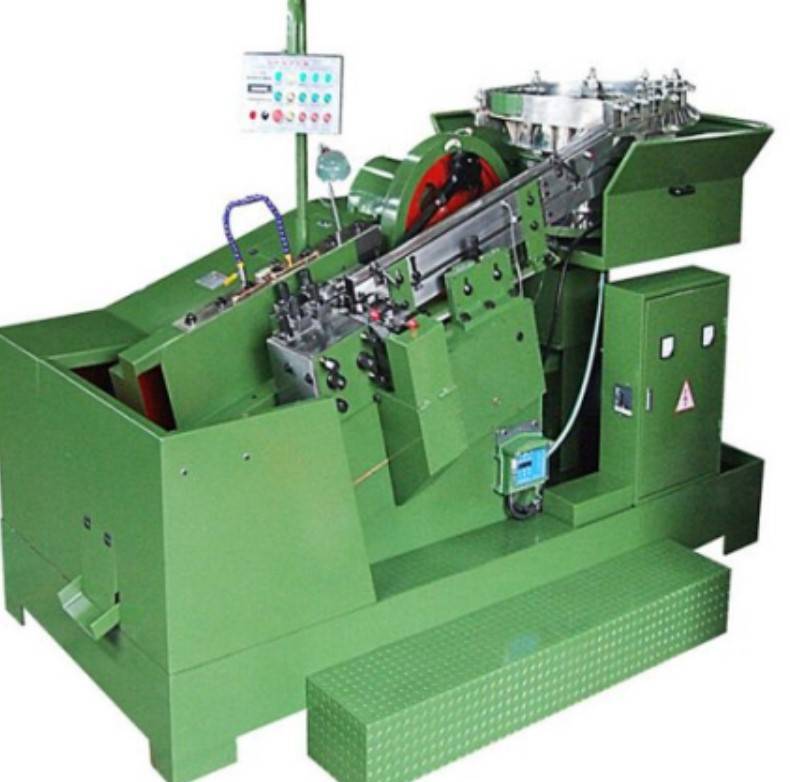

Мини завод для производства саморезов

Мини завод для производства саморезов

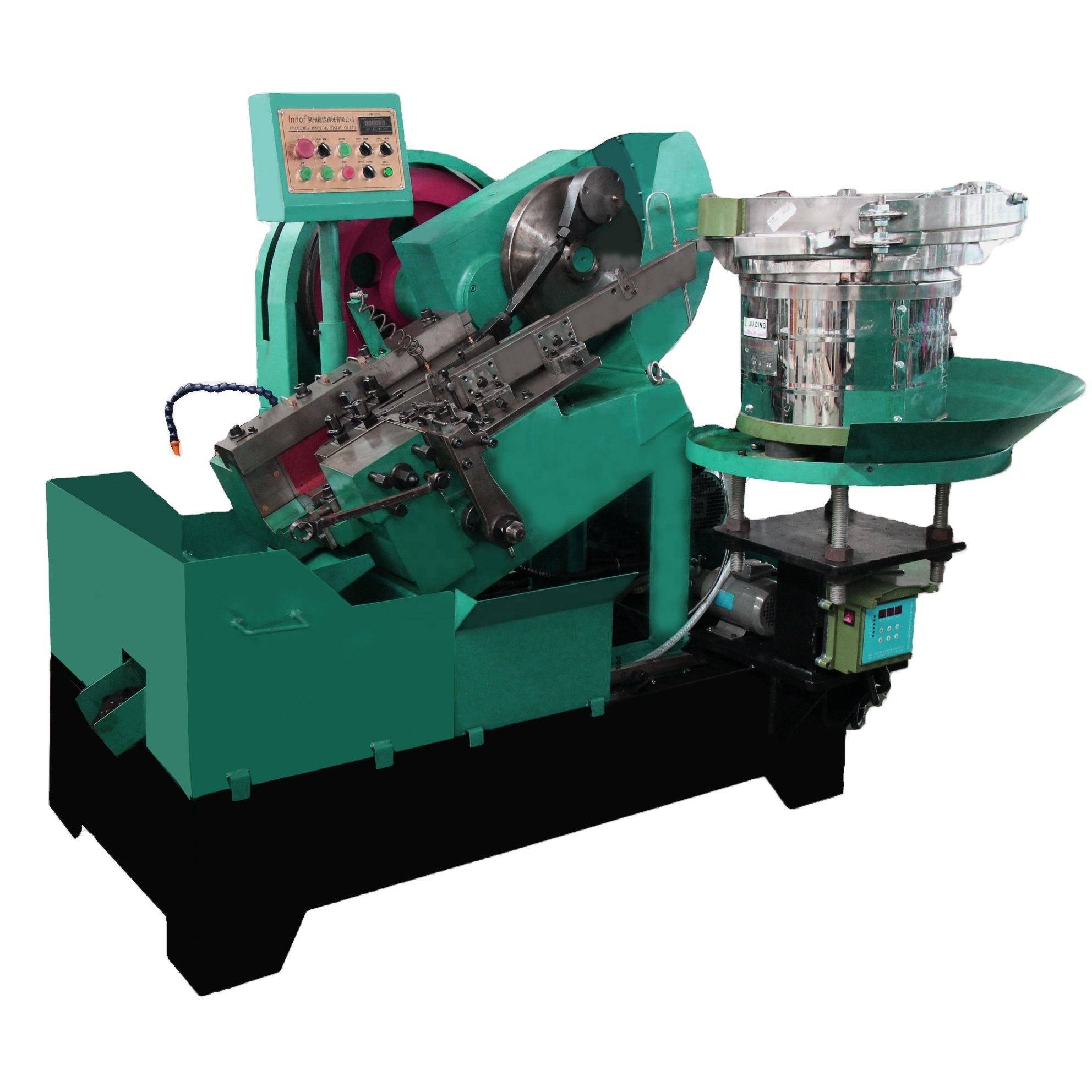

Лучшие станки для производства саморезов

Изготовлением станков занимаются отечественные и зарубежные компании. Модели отличаются друг от друга техническими характеристиками, что в свою очередь влияет на производительность и цену аппарата.

Самые простые автоматы выпускают около 60 деталей в минуту, а более совершенные до 250 шт/мин. Подобные моменты могут сильно влиять на период окупаемости оборудования.

Некоторые модели можно настроить на выпуск других изделий, в будущем это поможет расширить ассортиментный ряд, не тратя деньги на закупку дополнительных машин.

Лидерами на рынке по производству станков для крепежных изделий можно назвать:

- тайваньские компании LianTeng и FOB;

- в Китае – это Candid и INNOR;

- представитель украинского рынка – КУПРА;

- российский производитель ООО «Самстал».

Экономически выгодно покупать оборудование в указанных выше странах, всегда можно скомбинировать производственную линию, используя станки от нескольких производителей.

Что касается стоимости, то здесь нужно исходить из запросов предпринимателей. Если речь идет о небольшом предприятии и новом оборудовании, то по оценкам профессионалов, на начальном этапе на закупку уйдет не менее 700 000 рублей.

В среднем, если допускать покупку станков от бывших в употреблении до новых и многофункциональных вариантов, то разбег будет ориентировочно от 300 тысяч до 2 млн рублей.

Бюджетная линия

Сбыт продукции

Чтобы получать стабильный ежемесячный доход, необходимо найти потенциальных покупателей. Реализация крепежных изделий должна быть непрерывной. Чтобы добиться этого, нужно выпускать широкий ассортимент продукции. Это может быть производство кровельных саморезов, гвоздей, анкеров и прочее. Основной упор делайте на самые востребованные виды продукции. В дальнейшем свой бизнес можно корректировать в зависимости от сезона.

Самый лучший вариант – это договора на поставку продукции с крупными строительными компаниями. Для масштабного строительства закупают большие объемы такой продукции. Иногда один объект перекрывает месячную производительность предприятия

Кроме того, обратите внимание на предприятия по производству мебели. Например, небольшой мебельный цех за месяц потребляет несколько десятков тысяч саморезов

В первую очередь постарайтесь наладить контакты со строительными супермаркетами, которые с удовольствием расширят свой ассортимент. В любом городе есть рынки или строительные магазины, с которых и следует начать. Чтобы заключить договора на крупные поставки, придется немало поработать. Для привлечения клиентов придется немного снизить цены на продукцию.

Преимущества работы в сфере

Производство саморезов привлекает предпринимателей из-за своей высокой рентабельности. Но это не единственное преимущество, подталкивающее к открытию собственного бизнеса. К числу существенных плюсов можно отнести следующие особенности:

- относительно невысокая стоимость необходимого оборудования;

- дешевизна сырья;

- большие перспективы в плане сбыта (товар будет пользоваться спросом у широкого круга потребителей);

- простота технологии производства.

Производство саморезов как бизнес доступен даже тем предпринимателям, которые никогда с промышленной сферой не сталкивались. Усердие, желание работать в отрасли, небольшие вложения, ответственность – вот то необходимое, без чего открытие цеха по изготовлению саморезов невозможно.

Ассортимент выпускаемой продукции

Саморезы различаются материалом изготовления, размером, сферой применения, покрытием и формой. От выбранного ассортимента выпускаемой продукции зависит подбор технологической линии и спецификация оборудования.

Конструкция самореза

Конструкция самореза

Виды по назначению

В зависимости от целей использования саморезы подразделяются на крупные категории, каждая из которых имеет свою область применения.

- Универсальные. Используются в быту, имеют невысокое качество нарезки, а потому применяются только для мягких материалов (дерево, фанерный лист). Зачастую имеют резьбу только на части длины.

- По дереву. Используются для всех видов работ с деревом, древесно-стружечной плитой, пластмассой. Бюджетные варианты не имеют покрытия и используются при отсутствии влажной среды (при производстве мебели, ремонте в сухих помещениях). Существуют варианты с белым или желтым оцинкованным покрытием. Для врезки в хрупкие поверхности применяются вместе с дюбелями.

- По металлу. Сфера применения – работа с листовым металлом и его производными. Вариант крепежа для толстых листов оканчивается мини-сверлом, а для металла толщиной до миллиметра используется обычный острый наконечник. Отличаются от саморезов по дереву более частой и прочной резьбой.

- Кровельные. Для кровельных работ применяют оцинкованные саморезы с повышенной стойкостью к коррозии. Головки часто бывают окрашены для декоративного эффекта, а также для дополнительной защиты от влаги.

- По бетону. Для работ по креплению в строительные материалы высокой плотности используют прочные оцинкованные саморезы – нагели. Для них предварительно высверливается отверстие, поэтому его еще часто называют шурупом, однако дюбель при этом не используется.

Возможные размеры

Размер саморезов определяется его длиной и диаметром. Они различаются в зависимости от вида крепежа и устанавливаются стандартами ГОСТ:

- универсальные – диаметр 1,6-10 мм, длина 13-120 мм;

- по дереву – диаметр 3-6 мм, длина 10-200 мм;

- по металлу – диаметр 4-6,3 мм, длина 11-152 мм;

- кровельные – диаметр 4,8-7 мм, длина 20-177 мм;

- по бетону – диаметр 7,5 мм, длина 52-212 мм.

Виды по материалу изготовления

Материал изготовления самореза влияет на прочность, внешний вид и устойчивость к воздействию внешней среды:

- саморезы из латуни используют не только из эстетических соображений (мебельные фабрики), но и там, где важны немагнитные качества крепежа (приборостроение);

- саморезы из нержавеющей стали распространены повсеместно, благодаря нетоксичности (пищевое производство), устойчивости к коррозии (добывающая промышленность) и широкого диапазона рабочих температур (нефтедобывающая и химическая промышленность);

- саморезы из углеродистой стали отличаются повышенной твердостью и применяются для несущих нагрузки соединений, но для защиты от влияния внешней среды их покрывают цинком.

Как определиться с ассортиментом продукции

Планирование состава номенклатуры опирается на несколько важных показателей:

- анализ номенклатуры и продаж конкурентов (что поставляют, кому, по какой цене, каких позиций не хватает);

- анализ ведущих отраслей в регионе присутствия (машиностроение, бытовое строительство, ремонтная сфера) и их нужд;

- выделение базового ассортимента и дополнительного (что будет специализацией производства, что изготавливаться под клиента);

- возможности перепрофилирования станков под различные виды саморезов.

Самым простым изделием будет являться саморез из мягкой незакаленной стали, который применяется в быту, при ремонте и в монтаже мебели. Далее ассортимент может расширяться за счет использования стали повышенной прочности, закаливания готовой продукции и использования различных покрытий.

Немного о технологии

Безусловно, спрос на строительные товары постоянно растёт, а так как саморезы относятся именно к этой группе товаров, то начать бизнес в данной нише довольно перспективно. Настоятельно рекомендуется производить товар путём холодной штамповки. Обусловлено это тем, что таким образом можно добиться наиболее оптимальных технических параметров изделия. Сама по себе технология достаточно простая и делится на 2 этапа.

На первом формируется болванка. Если простыми словами, то заготовка. В это время изготавливается как основная часть, так и головка с наконечником. Следующий шаг – это нарезание резьбы при помощи специальных инструментов, которые устанавливаются на автоматические станки. Если вы планируете постепенно развивать свой бизнес, то можно еще добавить некоторое оборудование для производства саморезов. Техника позволит осуществлять закалку для повышения прочности.

Оборудование для механических испытаний

и проверки качества метизной продукции

Конкуренция на рынке требует высочайшего качества, поэтому при производстве метизов завод-изготовитель вынужден производить тщательный контроль на всех этапах производственного процесса: от разработки чертежей до процесса упаковки продукции.

С этой целью рекомендуем дополнительно рассмотреть возможности комплектации лаборатории цеха оборудованием для механических испытаний и проверки качества метизной продукции на твердость поверхности, толщину гальванического покрытия, испытание материалов на кручение и разрыв, износостойкость, антикоррозионные, антифрикционные

декоративные свойства – тестирование наконечника стержневых изделий (сверла), анализ профиля проектором 2,5D, тестирование твердости и микротвердости по Роквеллу/Виккерсу/Бринеллю, испытание на растяжение, оптический анализ под микроскопом, тестирование в камере солевого тумана, анализ толщины рентгеновской пленки, оптическая сортировка крепежа, метизов и деталей.

Полученный протокол испытаний является основанием для получения сертификатов в том числе международного образца – CE 14566 | CE 14592, ISO 9001/TAF MS008 и прочей документации.

Сборочное оборудование для метизной продукции

Оборудование сборочных цехов условно разделяют на две группы: технологическое, предназначенное непосредственно для выполнения работ по различному сопряжению деталей, их регулировке и контролю в процессе узловой и общей сборки; вспомогательное – для механизации вспомогательных работ, объем которых при сборке достаточно большой.

Доля вспомогательных работ в общей трудоемкости сборки крепежа, метизов и специальных деталей, например, в серийном производстве составляет 30–40% и в массовом 10–15%. Сборочное оборудование для производства крепежа, метизов и специальных деталей выполняет роль механизации и автоматизации производственного процесса.

Технология производства саморезов

Технологическая цепочка производства саморезов состоит из нескольких ключевых отрезков:

- Сырьё, как правило, проволока определённого диаметра, поступает на автоматический станок, где формируется промежуточный полуфабрикат: происходит нарезка по требуемой длине; далее, посредством холодновысадочного процесса прессуется шляпка будущего самореза.

- По конвейеру заготовки попадают в станок, где виброзахватами направляются на образование резьбы в следующем станке.

- Почти готовый саморез проходит термообработку с последующей мойкой.

- Следующая стадия – химическая обработка, с целью нанесения антикоррозионных покрытий.

- Последняя обработка – сушка.

- Заканчивается технологическая цепочка контролем качества и упаковкой.

Из описания технологии производства становиться ясно, — для выпуска продукции необходимы несколько различных стадий, соответственно, различные станки и оборудование.

Сырье для производства саморезов

Нужна проволока из углеродистой стали. Конечно, можно приобретать и сравнительно дешевую из сталей 08кп, 10кп, 15КП. Только следует помнить, потребуется дополнительная печь для цементации. Первичные затраты на оборудование будут выше, но сталь указанных марок лучше формируется. В итоге качество продукции окажется более высоким, чем произведенное из высокоуглеродистых сталей.

Если нет желания ставить дополнительное оборудование, то следует обратить внимание на проволоку из стали 10 20 45 30 ХГСА. Ее цена составляет 38…40 руб./кг

Оптовая цена саморезов составляет 150…180 руб./кг.

Конечно, будут расходы, связанные с производством. Обязательно возникнут непроизводственные расходы (без них не обойтись никак). Но реальное производство может быть довольно прибыльным.

Republished by Blog Post Promoter

Выбор оптимального режима налогообложения

Плюсы предприятия

Почему выгодно организовывать мини-завод по выпуску саморезов:

- Большой «срок годности» продукта. Он может храниться годами, и при отсутствии хороших продаж на старте, вы не потеряете деньги на испортившемся товаре. Главное – обеспечить сухость в месте, отведённом под склад;

- Оптовый сбыт. Подобная продукция закупается исключительно оптом, поэтому нет необходимости работать с мелкими и розничными покупателями;

- Стабильность. В этой нише нет понятия «распиаренности» бренда или жесткой ценовой конкуренции. Как правило, закупщики товара сотрудничают с одним заводом годами. Для получения стабильного дохода требуется наладить продажу в 2-3 места;

- Дешевизна обустройства цеха. Несмотря на дорогостоящее промышленное оборудование, сам цех не требует огромных вложений. Достаточно найти дешёвое помещение на окраине города;

- Отсутствие особых требований к квалификации персонала. Все станки просты в работе и обслуживании, любого работника можно научить ими пользоваться за несколько дней. Не требуется нанимать профессионалов и платить зарплату выше средней.

Технологический процесс

Линия по производству саморезов для изготовления профилированной резьбы предусматривает применение резьбонарезных станков, осуществляющих нарезку резьбы на деталь посредством плоских плашек. Как правило, точность нарезания не имеет критического значения, так как основной задачей является выдержать шаг резьбы необходимого размера, способного надежно скреплять две соединенные детали без риска саморазвинчивания, а также сминания резьбы под нагрузкой во время вкручивания самореза. Диаметр нарезаемой резьбы может варьироваться от М6 до М12. Максимальная производительность резьбонарезных станков может достигать 220 саморезов в минуту.

Линия по производству саморезов предусматривает термическую обработку саморезов, основным предназначением которой является достижение того уровня твердости металла, который будет оптимальным для работы самореза в таких условиях как:

- по камню;

- по дереву;

- по металлу.

В большинстве случаев твердость саморезов составляет приблизительно 50 NRC. Термическая обработка деталей может выполняться как посредством специальных машин – полуавтоматов, так и в специальных печах. Кроме этого, нанесение износостойкого покрытия на саморез может быть как оцинкованным, так и оцинкованным с покрытием вторым слоем специального полимера, придающего изделию большую износостойкость для более агрессивной среды. Тип покрытия напрямую зависит от типа и предназначения самореза.

В данное время самые дешевые модификации оборудования по производству саморезов, изготавливают не более 50 изделий минуту, в то время как самые дорогие – более 250 единиц готовой продукции в минуту.

Видео линии по производству саморезов:

Сколько денег нужно для открытия предприятия по выпуску саморезов

Предприниматели, которые давно занимаются производством саморезов и хорошо знают все нюансы данного бизнеса, утверждают, что для старта вам понадобиться 250-350 тыс. рублей. Этой суммы хватить для регистрации фирмы, приобретения мини-станков, аренды помещения, закупки сырья и оплаты труда персонала, пока предприятие не выйдет на уровень самоокупаемости. Если вы планируете создать настоящий завод по выпуску саморезов, тогда вам понадобится сумма от 1-го млн. долларов.

Вы размышляете над тем, куда лучше сделать вложения и какой бизнес начать? Смотрите наши бесплатные курсы по инвестициям и заработку. Возможно, они помогут выбрать вам правильный путь или подскажут новую идею для заработка.

Технология изготовления и оборудование для производства

Производство по изготовлению метизов не является сложным, если работу по организации бесперебойного процесса выполняют специалисты. Важный компонент – постоянные поставки проволоки разного диаметра. От качества сырья зависит качество готовой продукции и цена изделия. Технология заключается в трех основных процессах:

- нарезка болванок нужного размера;

- формирование шляпки и острия;

- нарезка резьбы.

Для придания изделиям улучшенных свойств технологический процесс дополняется закалкой изделия в печи, фосфатированием, оцинкованием, оксидированием.

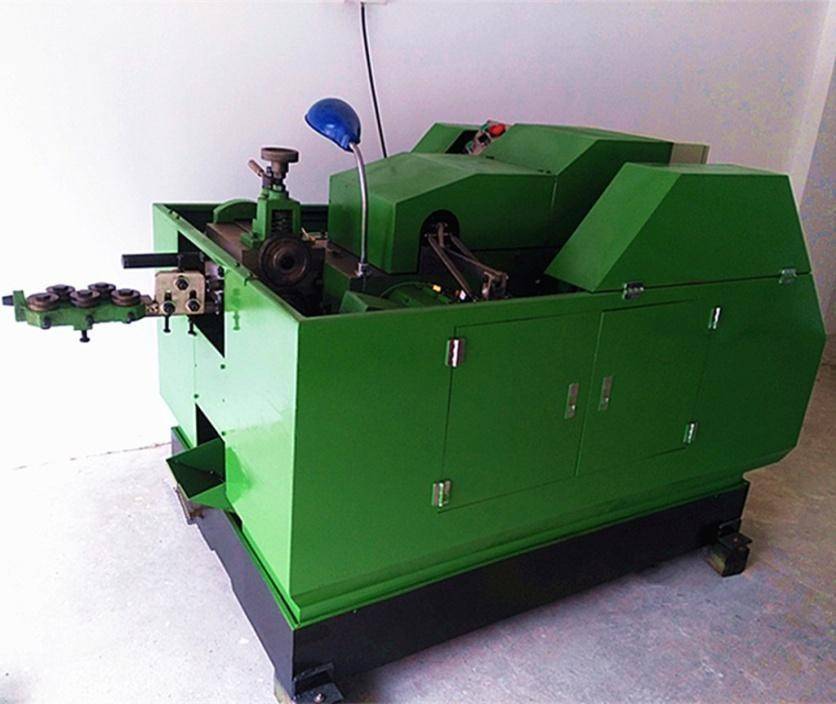

Оборудование:

- холодновысадочный станок;

- резьбонакатный станок;

- центрифуга;

- закалочная печь;

- гальваническая линия.

Линия полностью автоматизирована, рабочие загружают сырье и выгружают готовую продукцию. Стоимость такой линии зависит от мощности производства. 250-300 метизов в минуту могут изготовить станки стоимостью около 2 млн рублей. Оборудование приобретается как в России, так и за рубежом. Импортное оборудование дорогое, ремонт требует больших затрат. У предпринимателей пользуется спросом оборудование стран Азии. В целях экономии средств можно купить станки по отдельности, но это может создать дополнительные проблемы при запуске линии. Если капитал минимальный, приобретают оборудование бывшее в эксплуатации, можно сэкономить до 300 тысяч рублей на начальном этапе. Но дальнейшая замена запчастей может свести всю экономию к нулю.

Производство гвоздей

Для производства необходимо приобрести 2 станка: тельфер и гвоздильный аппарат, общая стоимость 600 тысяч рублей.

Сырье: низкоуглеродистая сталь, проволока, которая имеет разную толщину.

Из проволоки получаются гвозди разного диаметра. Разматывание проволоки происходит с помощью станка тельфера.

Уже размотанная проволока помещается в гвоздильный аппарат, в котором при помощи ударного механизма отрезается нужная длина гвоздя. Формируется шляпка и острие. За 1 минуты производства можно изготовить 350 гвоздей. Количество зависит от мощности линии. Спрос на гвозди стабилен в любое время года. Вместе с оформлением для начала работы нужно 1, 5 млн. рублей. Но, если в месяц изготавливать до 300 тысяч штук, можно заработать эти 1, 5 млн. рублей. Вычесть затраты до 50% от суммы, остается прибыль 800 тысяч рублей. Но продать сразу всю продукцию не получится, поэтому можно сказать, что максимум за полгода производство сможет окупить себя, в идеале за 2- 3 месяца.

Производство шурупов

Оборудование:

- резьбонакатный станок;

- холодновысадочный станок;

- закалочная печь;

- автомат для покрытия готового изделия.

Стоимость оборудования около 2 млн. рублей.

Сырье: нержавеющая сталь или латунь, которая продается в виде проволоки в бухтах.

Изготовление шурупа происходит в 4 этапа:

- На холодновысадочном станке отрезается проволока нужного размера, формируется шляпка шурупа;

- на резьбонакатном станке изготавливается резьба по всему шурупу;

- готовый шуруп закаляется в печи;

- в автомате наносят оцинкованное или фосфатированное покрытие.

Производство саморезов

Оборудование:

- холодновысадочный станок;

- резьбонакатный станок;

- центрифуга;

- закалочная печь;

- линия гальваники.

Сырье: сталь и латунь.

Производство саморезов

Процесс изготовления трудоемкий:

- нарезается проволока, формируется наконечник на холодновысадочном станке;

- на резьбонакатном станке изготавливается резьба;

- изделие закаляется в печи и обрабатывается антикоррозийными составами;

- процесс сушки происходит в центрифуге.

Количество изготавливаемых саморезов в минуту зависит от мощности станков, в среднем 250 штук.

Производство дюбелей

Оборудование:

- термопласт;

- центрифуга;

- прессовочный станок.

Стоимость оборудования 600-900 тысяч рублей.

Сырье: поливинилхлорид или нейлон.

Нейлон дорогой материал, но из него получаются универсальные дюбеля, применяемые в теплоизоляции. Цена готовой продукции из поливинилхлорида ниже, чем из нейлона. Гранулированное сырье проходит подготовку, плавление и прессование.

Производство болтов и гаек

Оборудование:

- гайконарезной станок;

- холодновысадочный автомат;

- фильер;

- штамповочный автомат.

Цена оборудования в среднем 1млн. 300 тыс. руб.

Сырье: титан, медь, бронза, латунь, нержавеющая сталь.

Процесс изготовления основан на непрерывном холодном формовании.

Заключение

Для организации бизнеса по производству саморезов потребуются крупные финансовые вложения в покупку станков – около 9 млн руб. Ежемесячные расходы, напротив, в этом сегменте невелики, даже с учетом регулярной закупки сырья. При полной реализации готовой продукции бизнес окупится менее чем за два года.

Слабой стороной производства металлоизделий является жесткая зависимость от состояния экономики страны. В современных условиях объем промышленного производства в стране сокращается в среднем на 5% каждый год, вызывая колебания спроса на металлопродукцию. В течение года повышение активности в отрасли наблюдается в первом полугодии, когда размещаются крупные государственные тендеры и составляется план закупок.

В условиях экономической нестабильности важно планировать равномерную загрузку производственной линии на год. В случае недостаточного спроса внутри страны можно рассмотреть возможность освоения рынка европейских стран