Отличительные характеристики смазки графитной

- Защищает смазанные ею детали от ржавчины, так как не подвергается коррозии.

- Не испаряется при Т = +150º (низкая концентрация летучих веществ).

- Обладает повышенной коллоидной стабильностью.

- Концентрация воды в смазке составляет менее 3% (водостойкая).

- Рекомендуемые температурные пределы ее применения – «-30º» – «+120º».

- Взрывобезопасна.

Сфера использования графитной смазки

Графит обладает хорошей электро- и теплопроводностью, не боится высоких температур, является антистатичным веществом. Все эти характеристики позволяют его использовать в разнообразных производственных областях.

Молекулы графита слабо притягиваются между собой, но прекрасно соединяются с окисями металлов. Это способствует прекрасной несущей способности пленки, предупреждению фрикционного трения.

Смазка графитная имеет повышенную стойкость к воздействию температур, поэтому прекрасно подходит для защиты металлических деталей, устранения скрипов.

Применение

Графитовая смазка согласно ГОСТу применяется в разнообразных тяжелогруженых механизмах, например: рулевое, подвеска.

Смазка чаще используется на тяжелых тихоходных устройствах:

- в рессорах;

- для подвесок тракторов;

- на опорах буровых долот.

Подвеска Смазка обеспечивает защиту шаровым опорам от преждевременного износа. При нанесении смазывающего материала работа шарнира становится максимально комфортной, выработка существенно уменьшается.

При монтаже подвески смазочный материал используется в резьбовых соединениях, что дает возможность уменьшить коррозию, улучшить их сочленение.

В данном случае можно использовать любую смазку с графитом для опорных подшипников, смонтированных в стойках.

Рулевое управление Графитная смазка применяется для смазывания подшипников поворотных кулаков. Чтоб увеличить эксплуатационный период подшипников, смазывающий материал дополнительно набивают в защитный колпак.

Графиткой смазывают рулевую рейку (смазкой набивается корпус, смазывается шестерня).

- Графитовую смазку можно использовать также в целях профилактики. К примеру, зимой ей можно обрабатывать обыкновенные замки, в результате чего они не замерзнут, будут хорошо открываться. В состав графитной смазки входят присадки против ржавчины и обледенения.

- Многие автомобилисты используют графитовую смазку для аккумуляторных клемм. На заднеприводных транспортных средствах ее применяют для крестовин кардана, что увеличивает их срок эксплуатации. Для замедления коррозионного процесса смазывающий материал с графитом также используют в резьбовых соединениях.

Современные технические средства сегодня невозможно представить без применения для них различных видов смазочных материалов, которые способствуют продлению эксплуатационного периода различных механизмов. Поэтому применение графитной смазки обусловлено технологически. Именно она помогает замедлить изнашивание самых уязвимых узлов, механизмов транспортного средства.

https://mediaplaneta.net/oblast-primeneniya-grafitovoj-smazki/

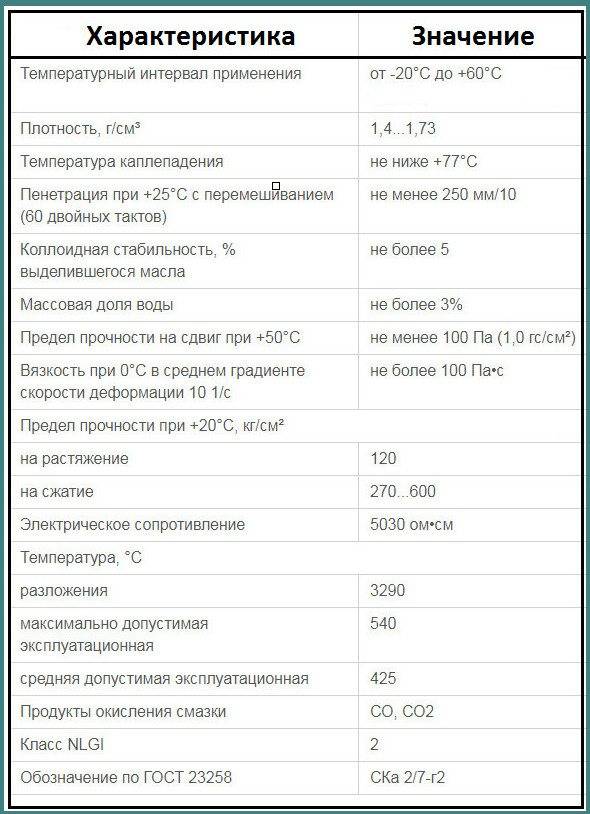

Характеристики

Графитка — это загущенное минеральное масло с углеродными присадками. Стандарт смеси регламентирован документом ГОСТ 3333-80. Температурный диапазон эксплуатации от -40…-30 °C до +120…+130 °C (в зависимости от доли графита на единицу объема).

Графитовая смазка имеет разные характеристики в зависимости от доли порошка. Чем его больше, тем выше антифрикционные свойства. Но, с другой стороны, графиты представлены твердыми кристаллами.

Поэтому с их частотой в материале снижается область применения. Большая доля твердых частиц недопустима в узлах трения с высокой точностью скольжения и сцепления. По этой же причине в космонавтике и иных направлениях применяется только марка ГС-1.

Описание

Материал представлен густой смесью, которая смешана с графитом. Компонент с виду напоминает сухой порошок, но состоит из микроскопических гранул, а не пылевидный. По функциональности напоминает тот же солидол.

Только у последнего эффективность жидкостного трения снижается для неровных деталей, т.к. между отдельными областями активных поверхностей большое расстояние.

Графитные частицы решают эту проблему, заполняя собой эти пустоты между деталями. Следовательно, у графитовой смазки жидкостное трение одинаково эффективно для непосредственно трущихся деталей и удаленных друг от друга участков.

Цвет

Графитный порошок — это тот же уголь, только растолченный на очень мелкие гранулы (до 25 — 50 мкм). Базовая графитная смазка бывает серебристого, темно-серого или черного цвета (оттенок зависит от количества присадок).

Современные аналоги могут иметь и иные оттенки, т.к. в их составе могут быть медные и иные частицы. Графитовая смазка точно не бывает прозрачной или по цвету близкой к белому.

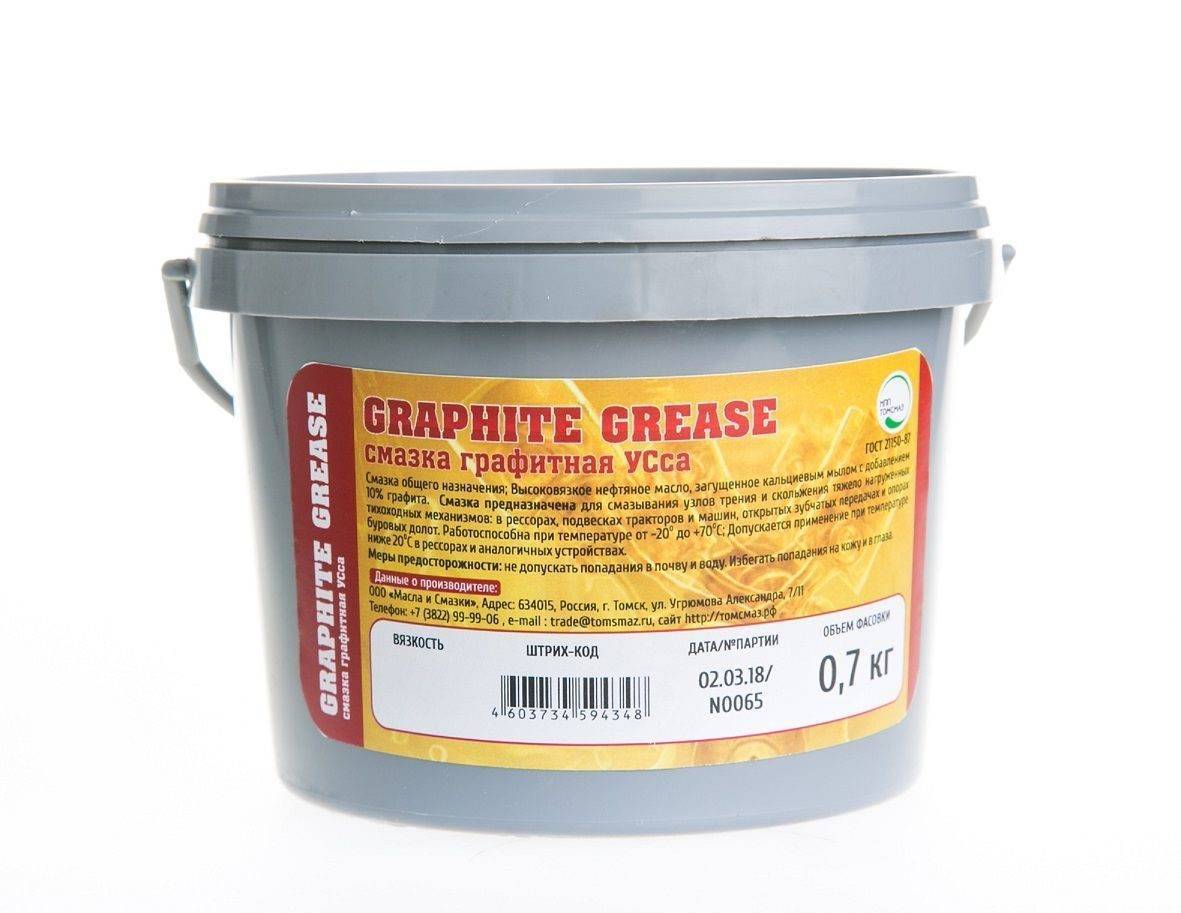

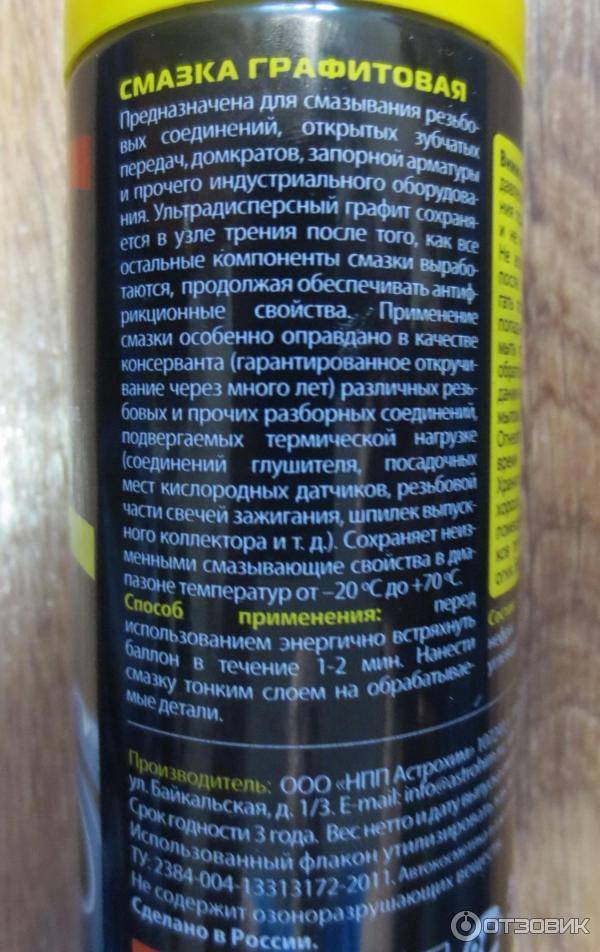

Форма выпуска

Материал поставляется в упаковках, тюбиках, и баночках различного объема. Минимальные выпуски от 50 г. В последние десятилетия было налажено производство в виде аэрозоля. Это стало очень удобно. Смазывают аэрозольной графитной смазкой:

- малоподвижные элементы стационарных объектов (преимущественно, для защиты от влаги);

- резьбы и втулки крайне малых размеров, которым нужен очень тонкий смазочный слой;

- компоненты электронных устройств.

Как правило, объем упаковки определяет и состав. Более густые смеси с малой долей присадок выпускаются в крупных тарах и предназначены для ходовой части автомобиля. В малых тюбиках реализуют сложные составы, используемых для электроприборов.

Виды

Принято различать два вида графитки на основе углерода:

- Графитовая. Стандартный состав, выпускаемый с порошковыми присадками.

- Медно-графитовая. Включает дополнительные составы медных частиц, улучшающих эксплуатацию подвижных механизмов.

Оба вида материалов маркируются по ГОСТ СКа 2/6-г3. Это объясняется допуском любых дополнительных присадок любого назначения в продукте, если они не меняют его вязкость.

Свойства смазки

Эксплуатационные характеристики материала объясняются присадками, которые и делают его эффективным:

- Теплопроводность. Избыточное тепло, образуемое трением, уводится от подвижных областей и предотвращается перегрев.

- Электропроводность. Углеродные соединения пропускают статистическое напряжение, уводя его от механизмов. Это же делает возможной обработку клемм и контактов.

- Водостойкость. Материал не впитывает влагу, а твердые присадки даже способствуют отталкиванию воды.

- Термическая устойчивость. Смесь испаряется и может вспыхнуть лишь при нагреве до температуры +220 °C.

- Равномерное сцепление. За счет твердых гранул присадок активные и пассивные участки скольжения смазываются одинаково эффективно.

- Химическая инертность. Графит (в т.ч. и остаточный продукт после расхода) полностью нейтрален к любым агрессивным веществам.

Все эти свойства позволяют продлить срок службы любых узлов трения, которые находятся под постоянной нагрузкой.

Состав смазки

Графитка — это сложносоставная смесь, включающая следующие компоненты:

- База. Минеральное масло, получаемое в результате очистки сырой нефти.

- Загуститель. Кальциевая соль стеаридной кислоты (карбоксилат кальция) — белый восковой порошок, называемый кальциевым мылом. Бывает органическим и неорганическим.

- Присадки. По умолчанию обязательно присутствие графитного порошка в доле от 3.5%. в дополнение могут быть и другие частицы, улучшающие свойства смеси.

По стандарту NLGI у загущенного масла вязкость 3. После добавления присадок состав готовой графитовой смазки меняется, и она становится более густой.

Медно-графитовая смазка

Это неплохой компромисс между стоимостью и потребительскими качествами. Подбирая пропорции мелкодисперсной меди и графита, производитель создает смазку с универсальными свойствами.

Электропроводность остается в тех-же параметрах (оба порошка прекрасно с этим справляются). Сохранность смазывающего слоя при высоком давлении обеспечивает графит, а медный порошок повышает термостойкость. Конечно, +1000℃ для двухкомпонентного состава, это запредельная величина, но +500℃ или +700℃ не меняют характеристики.

За счет смешивания двух материалов, резко улучшается адгезия. При работе с металлическими парами, подверженными электрохимической коррозии (например, медь + алюминий), именно двухкомпонентный состав выступает в качестве своеобразного буфера.

Всегда ли нужно защищать клеммы от окисления

В технически исправном автомобиле с хорошим аккумулятором, у которого нет трещин на корпусе, в том числе вызванных чрезмерными усилиями при закручивании клемм, их окисление происходит очень медленно. Если машина ставиться на стоянку в сухом и проветриваемом месте, то риск ухудшения контакта еще более уменьшается.

Тем не менее в каких бы идеальных условиях не эксплуатировался автомобиль, в нем неизбежно происходит окисление и подгорание контактов, которое сильнее всего проявляется на клеммах АКБ, где в момент запуска стартера проходят огромные токи в сотни ампер. Кроме того, в воздухе всегда присутствуют водяные пары и кислород, которые медленно, но уверенно приводят к коррозии металлов.

При наличии белесого налета, который чаще всего возникает на плюсовой клемме АКБ, использование защитной смазки дает возможность продолжить эксплуатацию автомобиля, если нет возможности заменить батарею. Для этого необходимо прочистить контакты, положить пропитанные смазкой фетровые прокладки между корпусом АКБ и клеммами, соединить их с проводниками, затянуть и сверху смазать контактное соединение. Минусовая клемма также нуждается в защите от прогаров и окисления, в связи с постоянным нахождением в горячем подкапотном пространстве с дорожной пылью и влагой.

- etlib.ru

- avtotehnar.ru

- automanya.ru

Область применения

В быту графитовое средство может использоваться практически по всему дому. Любая скрипящая деталь или механизм обрабатываются смазкой. Дверные петли или механизмы велосипеда гораздо тише работают и прослужат дольше с применением графитки. Ее состав пластичен и обеспечивает плавных ход механизмов, защищает нагруженные узлы, ускоряет притирку узлов и механизмов. Подходит для тросиковых приводов, петель и навесов дверей.

В зависимости от перепадов температур, в резьбовых соединениях металлов возникает процесс диффузии, чтобы их легче было откручивать, их можно смазывать графитной смазкой. Графитовая смазка отлично переносит большие перепады температур от +120 до — 30 градусов по Цельсию, и не теряет своих свойств, даже после длительного простоя.

Она также обладает абразивными свойствами, её обязательно можно использовать, только в тех местах, где нет трущихся механизмов. Графитка обладает абразивом, который при интенсивном трении может создавать мелкие повреждения на поверхности. Запрещено применять смазку в высокоточных деталях и высокоскоростных механизмах. В этом случае она сотрет и уничтожит механизмы.

Ни одно производство не обходится без использования графитовой смазки. Тяжелые и мощные механизмы требуют большого количества смазочного материала и повышения срока эксплуатации, иначе техника будет приходить в негодность и требовать частого ремонта. Использовать можно и другие составы, но по соотношению цена-качество графитовая выигрывает однозначно.

В большинстве новых, заводских деталях, производители экономят и используют графитовую в качестве консервационной, транспортировочной смазки.

Преимущества графитовой смазки

За что графитка получила свою популярность, которая не угасает годами?

Преимущества графитовой смазки:

- Высокая адгезия – способность удерживаться на поверхностях;

- Долговечность;

- Широкий температурный диапазон работы;

- Устойчивость к воздействию влаги;

- Антикоррозийные свойства;

- Взрывобезопасность;

- Невосприимчивость к статическому напряжению.

Состав пластичных смазок

Состав пластических смазок обычно выглядит следующим образом:

- масленая основа;

- загуститель;

- присадки.

Масляная основа обычно составляет около 80%, так как даже 10% загустителя может быть достаточно для достижения необходимой консистенции и физических свойств.

Основа В качестве основы применяются синтетические и минеральные масла, которые также используются для производства жидких смазок. Минеральные, то есть нефтяные, масла предварительно подготавливаются. Их очищают с помощью водорода, методом гидроочистки. Это необходимо для снижения сернистости, что позитивно влияет на антиокислительные свойства готового продукта. Такие типы применяются в узлах, которые работают при небольших нагрузках и перепадах рабочих температур.Синтетическую основу применяют в тех случаях, когда необходимо обслуживание высокооборотных узлов. Чаще всего они применяются в скоростных подшипниках и редукторах.

Загуститель. Загуститель составляет до 15% от объема готового продукта. Процесс смешивания основы и загустителя должен выполнятся при определенных условиях, с соблюдением особого температурного режима. Для приготовления используются специальное оборудование, в виде миксеров. После остывания смесь получает свои свойства и структуру, которые не меняются в процессе хранения и эксплуатации.Чаще всего используется мыла жирных кислот, твердые углеводы или неорганические соединения.

Присадки

Присадки занимают наименьшую долю в составе, но их применение очень важно для получения особых технологических свойств. Обычно присадки применяются для:

получения антикоррозийных свойств;

продления срока эксплуатации обслуживаемых механизмов;

препятствия окисления самой мазки;

снижения трения во время работы механизмов;

повышения адгезии, чтобы пластичная смазка хорошо удерживалась на рабочей поверхности.

В качестве присадок обычно используются такие материалы как медь, тальк, слюда и графит.

Виды смазок для подшипников

При выборе смазывающего вещества в первую очередь уделяется внимание показателю вязкости, так как она определяет допустимую скорость работы устройства и некоторые другие моменты. Принятая система стандартизации определяет выделение следующих основных классов:

- GA – смазывающее вещество, предназначенное для малонагруженных подшипников, которые эксплуатируются в диапазоне от 20 до 70 градусов Цельсия. Этот класс наиболее распространен в области машиностроения.

- GB – класс, связанный с эксплуатацией при средних нагрузках. Температурный режим существенно расширен, составляет 40-120 градусов Цельсия. Применяется для смазывания нагруженных подшипников большинства автомобилей.

- GC – вариант исполнения, который часто применяется для обслуживания грузовых автомобилей, а также некоторой спортивной техники. За счет добавления особых веществ в состав повышается эксплуатационная температура до 160 градусов Цельсия.

Довольно большое распространение получила высокотемпературная смазка для подшипников. Она обеспечивает требуемую степень смазки даже при существенном увеличении температуры, так как сохраняет свои свойства.

Рассматривая основные виды смазок для подшипников также уделим внимание нескольким распространенным группам:

- Литийсодержащие. Этот вариант исполнения считается одним из самых популярных, так как соотношение цены и качества находится на самом высоком уровне. Самым распространенным предложением можно назвать Литол 24. Подобное вещество характеризуется тем, что не обеспечивает требуемую защиту поверхности от воздействия повышенной влажности.

- Высокоскоростная смазка также пользуется весьма высокой популярностью. Основные свойства достигаются за счет добавления в состав различных порошков. Смазка красного цвета часто добавляется в подшипники, которые устанавливаются в механизмах, работающих на высокой скорости. Основными добавками зачастую становятся никелевые и медные порошки. Кроме этого, некоторые производители проводят добавление меди и натрия. Медная смазка характеризуется довольно большим количеством особенностей, которые должны учитываться перед непосредственным выбором вещества.

- На основе полимочевины. Подобная специальная смазка характеризуется тем, что в состав включается особое стабилизирующее вещество – кальций сульфат. Этот вариант исполнения практически во всех случаях входит в топ смазок для подшипников.

- Молибден также часто применяется в качестве основы при изготовлении смазок для подшипников. Этот вариант исполнения характеризуется тем, что способен выдерживать серьезное температурное воздействие. Часто низкотемпературная смазка для подшипников относится к этой группе, однако она характеризуется одним существенным недостатком – при контакте с водой проходит химическая реакция, в результате которой образуется серная кислота, за счет чего эксплуатационный срок существенно снижается.

- Перфторполиэфирные считаются самым совершенным, но и дорогим предложением на рынке. В большинстве случаев подобная смазка применяется при обслуживании спортивных автомобилей, которые эксплуатируются в сверх тяжелых условиях. Некоторые немецкие и японские автопроизводители применяют это веществ при сборке автомобилей премиального класса. Из-за высокой стоимости применение в быту нецелесообразно.

При этом она может быть зеленая или фиолетовая, цвет может изменяться в зависимости от состава вещества, а также типа применяемых красителей при изготовлении. Как правило, окрашивание проводится для того, чтобы контролировать степень смазывания поверхности.

Классификация также проводится по тому, в каком агрегатном состоянии вещество поступает в продажу. Среди особенностей отметим следующие:

- Чаще всего продается смазка в виде жировой консистенции, которую достаточно просто нанести на поверхность. Как правило, она достаточно густая, поэтому на момент эксплуатации подшипника не вытекает.

- В последнее время довольно большое распространение получил спрей. Это можно связать с тем, что наносить вещество достаточно просто. После распыления аэрозольная смазка загустевает, после чего приобретает требуемые эксплуатационные характеристики.

Приведенная выше информация указывает на то, что есть просто огромное количество различных вариантов исполнения смазки, выбор проводится в зависимости от того, какие эксплуатационные характеристики следует обеспечить. Кроме этого, при выборе довольно много внимания уделяется стоимости, так как она варьируется в достаточно широком диапазоне.

Графитовая смазка: область применения в автомобиле, характеристики

Под словосочетанием «графитовая смазка» подразумеваются разные вещества. Раньше этот термин обозначал неорганическую смазку, в которой использовался графит для загущения. Однако сейчас это же название имеют составы, в которых графит — всего лишь присадка. Итак, под этим термином понимаются:

- порошок графита, используемый для смазывания трущихся деталей;

- смазочный состав на основе мыла, содержащий в себе графит;

- неорганическая суспензия из графита в масляном растворе.

Обычно третий вариант — и есть графитовая смазка, и именно ее особенности мы сегодня рассмотрим. Изготавливается этот смазочный материал так: берут вязкое органическое либо синтетическое масло, полученное из нефтепродуктов. Затем загущают его, добавляя графитный порошок (либо кальциевое мыло). Иными словами, солидол смешивают с графитом, чтобы состав обрел требуемые качества.

Основные свойства графитового смазочного состава прописаны в ГОСТ 3333-80.

Характеристика

Значение

Температура, при которой допускается использование состава

от -20 °C до +60 °C. Но применение графитовой смазки допустимо и при более низких температурах в рессорах и прочих малоподвижных узлах автомобиля.

Плотность (грамм на сантиметр кубический)

Пенетрация при температуре 25 °C с перемешиванием (60 двойных тактов)

Коллоидная стабильность, процент выделяющегося масла

Массовая доля воды

Предел прочности на сдвиг при 50 °C

от 100 Па (1,0 гс/см²)

Вязкость при нулевой температуре в среднем градиенте скорости деформации 10 1/с

Предел прочности при 20°C, кг/см²

Температура (в градусах Цельсия):

Продукты окисления смазки

Обозначение по ГОСТ 23258

Применение графитовой смазки в автомобиле распространено среди автовладельцев, потому что она объединяет в себе свойства солидола и графита. Основные свойства этого состава:

- Возможные температуры применения: начиная от -20 °C и до +70 °C. Если механизм испытывает сильные нагрузки, то минусовая температура может быть и ниже, ведь потери на трении не снизят КПД смазки.

- Смазочный состав прекрасно отталкивает воду.

- Предотвращает появление коррозии на элементах автомобиля.

Благодаря новейшим способам изготовления смазочных составов можно выпускать в промышленных масштабах высокотемпературную графитовую смазку с широким диапазоном температур использования, начиная с -40 °C и заканчивая +400 °C.

Область применения графитовой смазки в автомобиле — нанесение на подвижные элементы, которые подвержены образованию коррозии.

Благодаря своим свойствам смазочный состав легко наносится на металлическую поверхность и предотвращает появление коррозии.

Обратите внимание! Применение графитовой смазки в автомобиле исключительно для защиты от коррозии считается малоэффективным, поскольку есть специальные антикоррозийные составы, которые справляются с поставленной задачей лучше. Если у вас есть графитовая смазка, применение в автомобиле этого состава может служить следующим целям:. Если у вас есть графитовая смазка, применение в автомобиле этого состава может служить следующим целям:

Если у вас есть графитовая смазка, применение в автомобиле этого состава может служить следующим целям:

Защита троса стояночного тормоза машины. Именно здесь все свойства графита будут использованы с максимальной эффективностью. На стояночный тормоз постоянно действуют различные факторы внешней среды, в результате чего возникают механические повреждения. Он находится под влиянием силы трения. В результате натяжение становится слабым, деталь перестает функционировать должным образом. Применение графитовой смазки в автомобиле продлевает срок службы стояночного тормоза. Смазка снижает силу трения, тем самым повышая эффективность работы механизма.

Область применения графитовой смазки в автомобиле достаточно широка, ведь ее наносят даже на дверные петли. На некоторых авто со временем маслянистая пленка, нанесенная на петли на заводе при изготовлении машины, исчезает. В результате узлы транспортного средства начинают поскрипывать. Графитовая смазка поможет, если дверные петли слишком тугие и, чтобы открыть автомобильную дверь, вам приходится прикладывать максимум усилий. В подобной ситуации применение графитовой смазки в автомобиле будет оправданно. Смазочный состав предотвратит образование коррозии на дверных петлях, двери будут легко закрываться и открываться.

Производится также смазка, содержащая в своем составе медь, измельченную до состояния пудры. Такое средство не боится повышенных температур. Его наносят на направляющие суппортов. В результате тормозные барабаны и диски не прикипают к фланцам ступиц, срок эксплуатации деталей увеличивается.

Область применения

Встречается смазка рассматриваемого типа в самых различных областях, чаще всего при защите автомобильных конструкций. Область применения графитовой смазки следующая:

Механизмы рулевых колонок, шаровые, некоторые части гидравлической системы.

Различные элементы рессорной подвески, которые на момент эксплуатации прилегают друг к другу.

Довольно распространенным вопросом является то, можно ли смазывать подшипники графитной смазкой. Опорные подшипники не могут использоваться без смазывающего вещества, графитка встречается довольно часто.

Карданный вал можно назвать весьма распространенным механизмом, который также требует защиты от трения. Для него подходит графитная смазка п, которая встречается и в быту.

Шлицевые соединения валов. В подобном случае применяются графитовые смазки для автомобилей, которые поставляются в виде спрея. За счет применения в подобной форме существенно упрощается процесс нанесения вещества на поверхность.

Тросовые приводы также характеризуются тем, что на момент эксплуатации могут испытывать высокую нагрузку, приводящую к износу

Именно поэтому часто проводится смазывание поверхности при помощи специальных веществ.

Рассматривая назначение следует уделить внимание тому, что часто графитовая смазка используется для покрытия клемм аккумуляторов и некоторых других соединений, предназначенных для передачи электрического тока.

Слишком большая нагрузка может стать причиной повышения температуры металла. Графитовая смазка позволяет исключить вероятность прикипания гайки к резьбе при эксплуатации в тяжелых условиях.

Определенные свойства позволяют использовать его в случае длительного хранения различных деталей

Это позволяет исключить вероятность появления ржавчины.

Смазывать подшипники графитовой смазкой можно для того, чтобы исключить вероятность износа конструкции. Применяют графитовую смазку при обслуживании самых различных механизмов, которые характеризуются своими определенными свойствами. Некоторые машины не могут прослужить в течение длительного периода при использовании обычного смазывающего вещества. Применение в автомобиле возможно по причине особого состава и эксплуатационных свойств, чаще всего в продаже встречается спрей, который довольно просто нанести на поверхность.

Цепи, замки, дверные петли и другие изделия подобного типа весьма распространены в быту. Повышенная степень густоты позволяет применять этот продукт при его смешивании с различными растворителями. За счет этого можно придать графитовой смазке требуемую текучесть, за счет которой она проникает в различные труднодоступные места. После нанесения и недлительного применения растворитель начинает испаряться, а смазка остается на месте. Средство может применяться для обработки резины и лакокрасочных покрытий.

В производстве также можно встретить просто огромное количество различных механизмов, при обслуживании которых также используется смазка рассматриваемого типа. Примером можно назвать нижеприведенный список:

- Запорная арматура.

- Буровые установки или долот.

- Рессоры строительных механизмов.

- Закрытые, открытые и другие валы, шкивы и элементы зубчатых передач.

- Подвеска ходовой части.

- Тихоходные подшипники устройств конвейеров и промышленных механизмов.

Приведенная выше информация указывает на то, что область применения графитовой смазки весьма обширна. Именно поэтому ее можно встретить практически во всех специализированных магазинах.

Для чего применяют

Сфера использования графитовой смазки достаточно большая. Состав применяется не только в автомобильных агрегатах, промышленности, а также популярен для бытового назначения.

В производственной сфере применяется для обрабатывания:

- Запорных арматурных деталей;

- Тихоходных подшипников на лентах и конвейерной технике;

- Подвесок и ходовых деталей установок, специализированном оборудовании, а также для крупно габаритных агрегатов;

- Осей отрытого или закрытого типа, шкивов и зубчатых передач;

- Рессор спецтехники и крупно габаритных механизмов;

- Долот и буровых установок.

В автомобильной отрасли:

- Для рулевых узлов, кроме элементов с трансмиссионным маслом;

- Шаровых опорных элементов;

- Антикоррозийное покрытие контактов электроцепи;

- Увеличение ресурса эксплуатации шайб в рессорах.

Зачастую смазочные материалы из графита востребованы в автотранспорте для обрабатывания направляющих суппортов.

Когда используется аэрозольный вариант графитовой смазки, то посредством него допускается защищать от окисления диски тормозной системы, барабаны и фланцевые детали ступиц.

Такое покрытие предоставляет возможность уменьшить вероятность прикипания металла. Мелкодисперсное распыление средства обеспечивает равномерное распределение в труднодоступных участках, и способствует созданию обезжиривающей пленки. Во время сборочных работ по монтажу узлов — смазочный состав наносят на резьбовое соединение для повышения простоты демонтажа метизов, при последующем сервисном обслуживании автомобильных компонентов.

Повышенная густота позволяет смешивать смазочный состав с растворителями, что позволяет обрабатывать конструкции со сложной геометрией. Распределенная мазь закрепляется на поверхности, при этом растворитель высыхает. Средство безопасно для покрытия изделий из полимеров, а также для окрашенных материалов.

Применение графитной смазки в автомобиле

Рассмотрим наиболее распространенные варианты использования графитной смазки в автомобиле.

- Смазка резьбовых соединений. Наиболее частый вариант использования «графитки». Графитная смазка не высыхает по истечении времени и не пропускает влагу в резьбу. Это позволяет предотвратить коррозию резьбовых соединений, что значительно облегчает откручивание-закручивание болтов и гаек.

- Закачивание смазки через пресс-масленки в обслуживаемые шарниры (шаровые опоры, рулевые наконечники) и закладывание ее под пыльники. Несмотря на то, что давно разработаны более эффективные смазочные составы для этих целей, графитная смазка по-прежнему используется многими автомобилистами.

- Смазка шлицевых соединений. Шлицы карданного вала, полуосей, первичного вала КПП часто обрабатываются графитной смазкой.

- Нанесение на контакты и клеммы. Обычно «графиткой» промазываются наиболее нагруженные электрические соединения в авто: клеммы АКБ, масса на кузов и плюсовой провод, идущий от аккумулятора к стартеру.

- Промазывание рессор. Нанесение смазки на листы рессор увеличивает срок их службы и уменьшает шум.