Расточные станки с ЧПУ

Модели этой разновидности в сравнении с обычными имеют массу преимуществ. Их работой управляет компьютер с заложенной в него программой. Это позволяет добиться высокой точности обработки и максимальной производительности. Пишется программа в специальных кодах, указанных в описании к станку. Использоваться это современное оборудование может как для черновой, так и для чистовой обработки деталей.

Расточные станки — оборудование действительно востребованное и во многих случаях незаменимое. В особенности тогда, когда нужна ювелирная точность или максимальная производительность. Если у предприятия имеется необходимость в оборудовании этого типа, найти подходящую модель на современном отечественном рынке не составит труда.

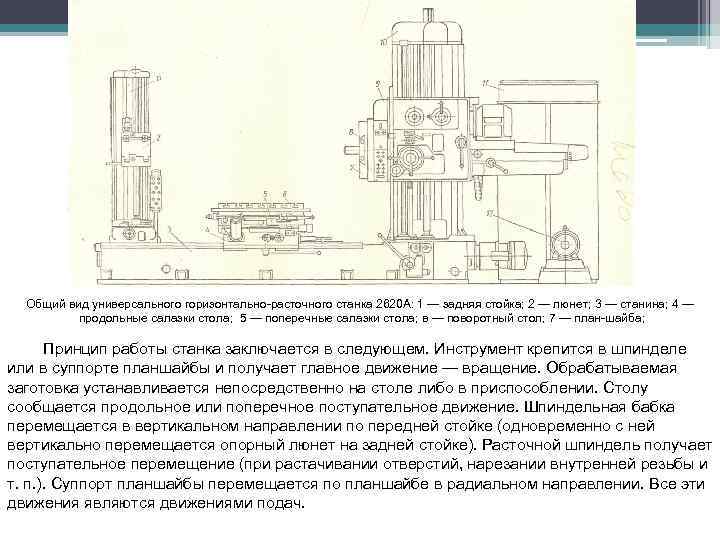

2А636 Горизонтально-расточные станки. Назначение, область применения

Горизонтально-расточный станок 2а636 заменил в производстве устаревшую модель 2636.

Горизонтально-расточные станки 2а636 предназначены для комплексной механической обработки корпусных деталей массой до 10 т путем проведения следующих технологических операций:

- сверление, зенкерование, растачивание, развертывание отверстий, связанных координатами; возможна обработка соосных отверстий консольным инструментом с поворотом стола на 180°

- фрезерование плоскостей, пазов и уступов; фрезерование плоскостей и пазов при круговой подаче стола; нарезание резьбы однолезвийным инструментом посредством выдвижного шпинделя

- протачивание отверстий больших диаметров и канавок с помощью съемной планшайбы

Класс точности станков — Н по ГОСТ 8—82Е.

Выпускаются и компоновке с неподвижной передней стойкой и встроенным поворотным столом.

Конструктивные особенности станков:

- полый (фрезерный) шпиндель установлен на прецизионных подшипниках качения, имеющих долговечность, достаточную для всего срока службы станков

- выдвижной расточный шпиндель из азотированной стали перемещается во втулках из стали ШХ-15, закаленных до твердости HRC 62, что обеспечивает длительное сохранение точности

- зазоры в направляющих шпиндельной бабки и стола исключаются подпружиненными роликами, что повышает точность координатных перемещений по осям X и У

- станина имеет три направляющих (средняя выполнена призматической, а две крайние — плоскими), которые обеспечивают надежную опору поворотному столу при его поперечном перемещении, в том числе в крайних положениях

- направляющие подвижных узлов снабжены накладками из сплава ЦАМ10-5, повышающими плавность и чувствительность перемещений

- направляющие нижних саней и станины защищены от попадания стружки и грязи телескопической защитой с резиновыми уплотнениями

- стол станка оснащен индуктивным устройством, осуществляющим автоматический точный останов стола в четырех позициях через 90° с погрешностью не более 5 угловых секунд

- управление станком производится с подвесного пульта, перемещаемого в любое удобное для работы место

- станки имеют плавное электрическое регулирование величин скоростей и подач

- смазка всех механизмов в основном централизованная, автоматическая

- рабочие органы станка имеют автоматические гидрозажимы

Станки моделей 2А636 имеют выдвижной шпиндель диаметром 125 мм и встроенную планшайбу с радиальным суппортом, расширяющую технологические возможности при обработке отверстий больших диаметров. Планшайба снабжена механизмом автоматического переключения.

Станки модели 2А636 с ручным управлением. Управление станком производится с подвесного пульта.

Станки модели 2А636Ф1 оснащены системой предварительного набора и автоматической отработки координатных перемещений по четырем осям с цифровой индикацией действительного положения четырех узлов. Органы преднабора и индикации расположены на подвесном пульте управления станком.

Эта система существенно повышает производительность станка, снижает утомляемость рабочего и уменьшает количество ошибок.

Система дает возможность работать па станке в любом из следующих режимов:

- индикация — ручное управление станком с цифровой индикацией текущих координат

- позиционирование — точный подход к заданной координате на быстрой скорости (без резания), всегда с одной стороны, с автоматическим остановом

- фрезерование — точный подход к заданной координате на рабочей подаче с резанием с любой стороны с автоматическим остановом

Станки модели 2А636Ф2 оснащены системой числового программного управления ЧПУ позволяющей по программе, записанной на восьмидорожечной перфоленте, производить фрезерование и обработку отверстий (сверление, растачивание и т. д.) по заданным координатам. При работе по программе останов станка производится только для смены инструмента и заготовки, либо для контрольных промеров.

На станки в исполнении Ф2 устанавливались ЧПУ – “Размер-2М”, “КПТМ-19”.

Система ЧПУ Ф2 позволяет программировать четыре координаты с дискретностью задания и отработки 0,01 мм; одновременно могут отрабатываться две координаты, индикатироваться — четыре.

Станок с системой ЧПУ может работать в описанных выше режимах: «индикация», «позиционирование», «фрезерование», а также дополнительно в режиме автоматической работы по программе.

Станки модели 2А636Ф4 оснащены системой числового программного управления ЧПУ «NC110» или «Sinumeric 840D» фирмы Siemens с одновременным управлением четырьмя координатами из шести, а также, устройством для автоматической (по программе) смены инструмента (АСИ).

Горизонтально-расточные станки — характеристики и назначение станка

Группа станков универсального применения включает горизонтально-расточные станки, модели имеющие вертикально или горизонтально расположенный шпиндель, у которого есть, как минимум, одна ось свободы. В шпинделе располагается обычно:

- крепление для режущего инструмента;

- патрон (сверло, зенкер, фреза, метчик, плашка);

- лазерная головка;

- специальное крепление и пр.

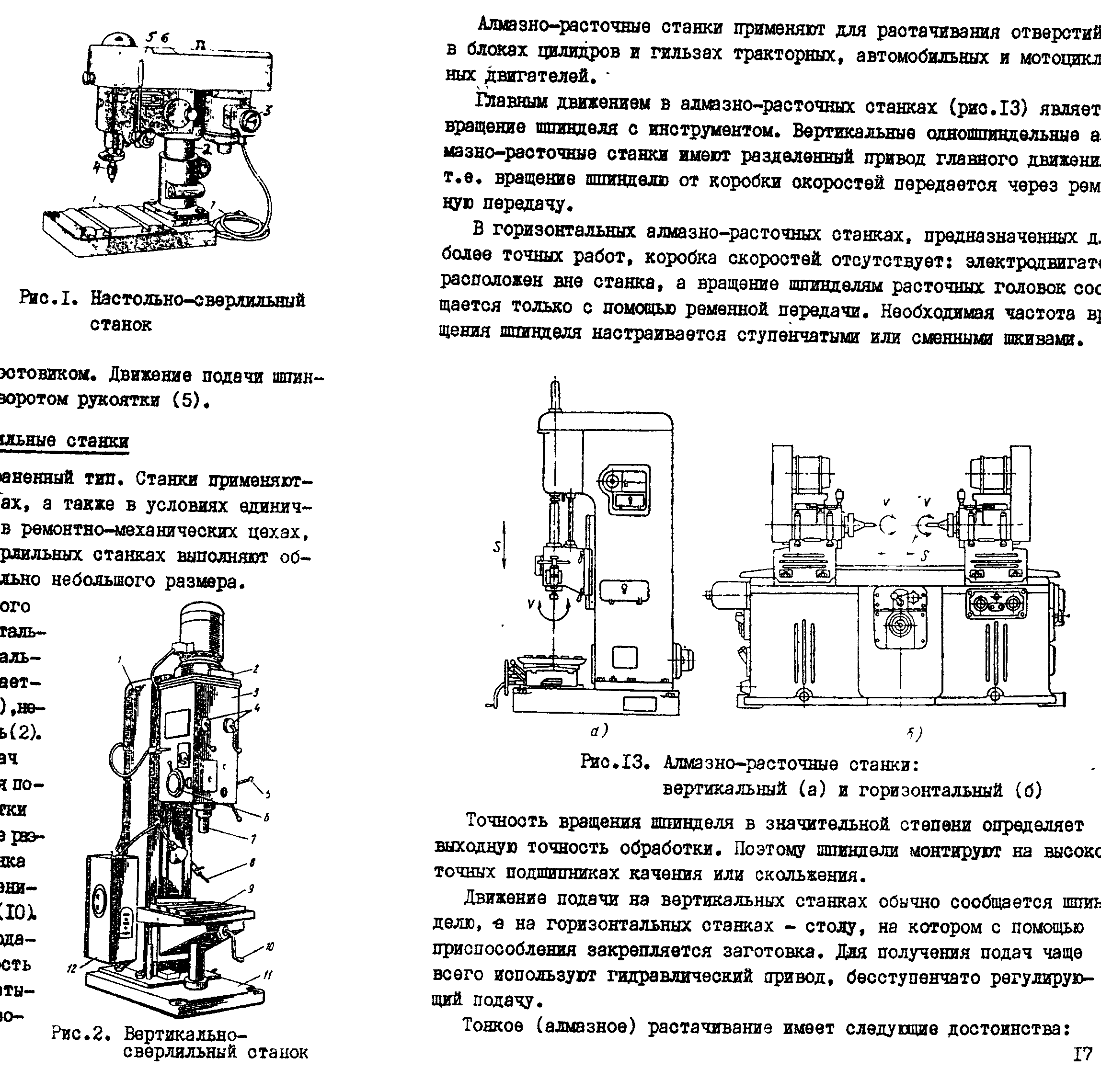

Основная рабочая поверхность универсального станка – стол, на котором крепится обрабатываемая деталь или заготовка. По общему правилу, расточной станок ориентируется на единичное и серийное производство. Но может быть использован, как уникальный инструмент для тонкой ручной работы и как универсальный инструмент для массового производства. Для каждого горизонтально-расточного станка паспорт и общее описание модели определяют:

- какая применена кинематическая схема;

- как построена электрическая схема;

- устройство шпинделя и рабочего стола;

- предварительная обработка заготовки;

- кто производители инструмента.

Обзор оригинальных моделей, а также случаев, когда модернизация горизонтально-расточных станков была выполнена для целей массового производства, не дает оснований утверждать, что нужной универсальностью обладает или может обладать, даже самый сложный из них. Однако достигнутый уровень технологии соответствует требованиям потребителя. По некоторым позициям универсальность достижима по широкому спектру деталей:

- обработка кромки;

- сверление отверстий;

- шлифовка обработанной поверхности;

- растачивании полости;

- фрезерования поверхности

Принцип работы данного оборудования допускает автоматизацию и универсальность модели в плане многообразия вариантов заготовок.

Некоторые виды оборудования, например, горизонтальный сверлильно-расточной станок по функциональности шпинделя и рабочего стола ограничены в вариантах выполняемых действий и обрабатываемых деталей, но далеко не все полностью лишены возможности внешнего управления, то есть применения на конвейере, линии обслуживаемой автоматами (роботами) или применения в цехе с общей автоматизацией полного цикла производства конкретного изделия.

Во всех случаях, особенно, когда имеется ввиду горизонтально-расточной станок с ЧПУ, можно проектировать полномасштабное серийное или массовое производство.

По общему правилу, всякий универсальный станок имеет многофункциональный набор креплений на его рабочем столе и максимально возможную свободу шпинделя и его модификаций (разные модели, разное назначение), насадок и пр.

Обрабатывающий или изготавливающий изделия по специальной программе станок может иметь два шпинделя и многоцелевой рабочий стол с перемещением в трехмерном пространстве, а не в одной плоскости. Вариантов установки рабочего инструмента может быть несколько, и не всегда они могут иметь «официальное» происхождение от производителя.

На производстве, в котором обработка на горизонтально расточных станках – основа производства на операционном участке, особенно в серийном варианте, доработка функционала – обычная практика.

Если говорить о серьезном функционально полном и мощном оборудовании, горизонтально-расточной станок с поворотным столом — это прежде всего рабочая поверхность, на которую ориентируется как шпиндель собственно станка, так и его дополнительные механизмы, доработанные механизмы (устройства резки, сверления, фрезеровки…) или руки (рабочие инструменты) близко находящихся роботов или другого оборудования.

Расточной станок производители представляют себе по-разному. Некоторые изготавливают изделия с неподвижным шпинделем, но перемещаемым рабочим столом, другие дают свободу передней и задней стойкам, либо только передней стойке, но в двух направлениях. На особо тяжелых станках рабочий стол – это монолитная плита, а всю работу делает шпиндель.

Универсальный расточной станок — это формообразование за счет движения шпинделя и перемещения рабочего стола. Подача движения может осуществляться различными способами, по различным кинематическим схемам. В частности, горизонтально-расточные станки, виды, модели, производители могут разительно отличаться не только по способу подачи вращательного или поступательного движения, но и по опыту производства и предпочтений изготовителя.

Последовательность наладки станка

При выставленном уровне станка следует дать оборудованию отстояться, как минимум сутки. За это время со станины снимется остаточное напряжение металла и произойдет перераспределение нагрузки. За этим следует процесс проверки соосности узлов. Замеряется геометрическая точность частей, указанных в спецификации, поставляемой заводом-изготовителем.

При отклонениях от заданных параметров производится дополнительная регулировка. Чтобы не было биений в процессе работы, контролируют смещение уровня станины при различных комбинациях расположения шпиндельного узла и стола с заготовкой. Вращение самого инструмента может иметь бой в пределах допуска, все зависит от требуемой точности выпускаемых деталей. Доработка на месте требуется для решения индивидуальных требований заказчика.

При приемке станка обращают внимание на расход масла. Завод-изготовитель часто завышает его для исключения заклинивания при работе в условиях, отличных от нормальных (температура воздуха от 20 и не выше 35 градусов, влажность малых значений, низкая запыленность среды). Также следует проверять поставляемые части и наличие указанных опций

Также следует проверять поставляемые части и наличие указанных опций.

Расточные станки: назначение и сферы использования

Применяться такое оборудование может для выполнения таких операций, как:

- нарезание резьбы, внутренней и наружной;

- сверление отверстий глухих и сквозных;

- зенкерование;

- подрезка торцов заготовок;

- торцевое и цилиндрическое фрезерование и т. д.

Чаще всего это оборудование используется для чистовой или получистовой обработки. Однако бывает, что с его применением производят и чистовую. Корпус детали на таких станках обрабатывается редко, но иногда эта операция все же производится. Ремонт расточного станка выполняется примерно по такой же технологии, что и токарного. То же самое касается и особенностей эксплуатации. Конструкцию эти два типа станков имеют схожую. Как и многие другие специальные разновидности оборудования, предназначенного для обработки металлических и деревянных заготовок, расточный станок был когда-то сконструирован на основе именно токарного.

https://youtube.com/watch?v=c_uKMtOuark

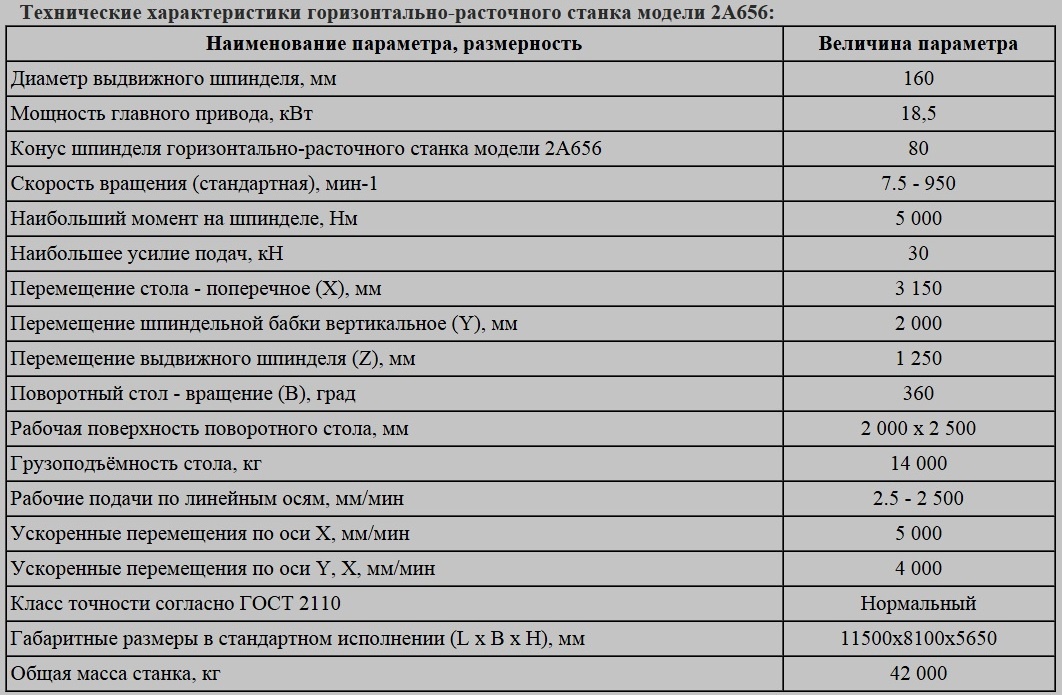

Сведения о производителе горизонтально-расточного станка 2А656Ф11

Производитель горизонтально-расточных станков 2А656Ф11 , основанный в 1868 году.

С 1949 предприятие тяжёлого станкостроения. Начал выпуск металлорежущих станков собственной конструкции (горизонтально-расточных, координатно-расточных, копировально-фрезерных, типа «обрабатывающий центр» и др.

В 1962 на базе завода создано Ленинградское станкостроительное производственное объединение.

Объединение обладает замкнутым технологическим циклом, имеет литейное, заготовительное, гальваническое производства, все виды механической обработки, стендовую сборку станков, малярные и упаковочные участки.

В 2004 г – банкротство завода. Торговая марка продана предприятию Киров-Станкомаш, ООО

Типы оборудования

Как правило, на производствах используется три главных типа:

- Горизонтально-расточные станки;

- Координатно-расточные;

- Алмазно-расточные.

Наиболее распространены первые два вида.

Станки горизонтально-расточного типа

Главная особенность такого оборудования — горизонтальное расположение шпинделя, что дает ему возможность выдвигаться. Таким образом, можно сделать отверстие даже в не самых доступных местах габаритных деталей (стрел, рам, металлоконструкций).

Основное движение агрегата — вращательно-поступательное, совершается посредством шпинделя. Перемещаются не только инструменты, но и сами заготовки. Если возникает необходимость, то в процессе работы можно изменить подачу и скорость. Иногда при подаче задействуется специальная подложка.

В зависимости от комплектации могут быть и дополнительные движения вспомогательного характера:

- Шпиндельная бабка передвигается по вертикальной оси;

- Стол перемещается по ранее заданным координатам.

В некоторых моделях конструкцией предусмотрено, что может перемещаться люнет и задняя стойка. Они могут применяться для обработки изделий из чугуна либо литейной стали.

Расточные станки применяют в работе со сложными деталями, которые содержат многочисленные отверстия, пазы, уступы. По компоновке их разделяют на:

- Модели со шпинделем не более 125 мм. Предназначаются для обработки небольших заготовок. Стол подвижный по двум осям, расточные бабки перемещаются в вертикальном направлении.

- Модели со шпинделем 100−200 мм. Дают возможность работать со средними и большими деталями. Стол перемещается только по одной оси.

- Модели со шпинделем 125−320 мм. С их помощью можно обработать очень крупные детали. Стол неподвижный.

Координатно-расточные станки

Такие станки предназначены для сверления отверстий согласно определенным параметрам. Выполняют операции на различных заготовках. Высокоточная обработка получается за счет наличия специальных устройств: электронных, механических и оптических. Кроме того, поворотные столы также помогают получить нужные результаты: отверстие можно сделать, не смещая деталь. Модели не слишком габаритные, занимают немного полезного пространства.

Модели алмазно-расточного типа

Они позволяют проводить тонкое растачивание цилиндрических поверхностей. Если есть дополнительные комплектующие, то можно подвергать обработке конические поверхности и торцы с канавками вращения. Допустимо выполнять сверление пары отверстий, имеющих параллельные оси. Станки такого типа могут быть:

- Вертикальными;

- Наклонными;

- Комбинированными;

- Горизонтальными, стол — подвижный.

Модели с ЧПУ

Необходимо учесть тот фактор, что координатно-расточной современный станок с числовым программным управлением получил очень обширное распространение в наши дни. Связывают это с тем, что по ГОСТу размеры многих деталей обязаны быть очень точными

По этому если по ГОСТ точность должна быть слишком высокой, а производство проходит в течение быстрого времени, необходимо уделять свое внимание координатно-расточным станкам с числовым программным управлением

Координатно-расточной станок с числовым программным управлением

Почему этот тип оборудования сегодня настолько востребован?

Координатно-расточные станки с программным обеспечением оборудуются компьютерами, через которые проходит установка координат и режимов обработки. Благодаря тому, что ГОСТ выполняется не ручным способом оператором, а точность находится под контролем компьютером значительно уменьшается вероятность возникновения неточности. По этому ГОСТ сегодня соблюсти возможно лишь при установке моделей, которые снабжены блоком ЧПУ.

Модели с ЧПУ используют как для черновой, так же и для чистовой обработки. Впрочем необходимо учесть, что оператором могут стать только подготовленные люди, не обращая внимания на нет потребности в ручном управлении. Токари и остальные профессионалы должны пройти переподготовку для того чтобы правильно управлять оборудованием.

Плюсами моделей с блоком числового программного управления можно назвать:

- Большую точность работы.

- Больший коэффициент продуктивности.

- Вероятность установки на автоматических линиях.

- Безопасность зоны резания от внешней среды.

- Вероятность получения трудных заготовок, которые имеют разные плоскости и отверстия: глухие, пересекающиеся, наклонные и так дальше.

- Небольшие размеры при большой производительности.

Но существует и несколько серьёзных недостатков:

- Слишком большая цена. Использование новейших технологий определяет значительное подорожание оборудования. По этому рентабельность установки станков с числовым программным управлением должна быть тщательно высчитана.

- Сложность в обслуживании. Необходимо не забывать про то, что координатно-расточной станок с числовым программным управлением может эксплуатировать и ремонтировать исключительно профессионал, который имеет необходимые способности. Если вдруг произойдет повреждение или выхода из строя одного из узлов придется обращаться к продавцу или компаниям, предоставляющие услуги по ремонту. Избавится от проблемы собственными силами будет почти что не возможно.

- В большинстве случаев для наладки производства во время установки станков с числовым программным управлением необходимо нанимать специалиста. Это связано со сложностями, которые появляются при создании программы по отделке и наладке оборудования.

- Критерий затрат труда уменьшается до 80%, а продуктивности возрастает приблизительно на 50%. Данная информация определяет то, что один станок с числовым программным управлением может заменить три обыкновенных.

Современные нормы изготовления самых разных деталей принуждают заводы и другие организации, которые занимаются производством ставить станки с программным обеспечением. Связывают это с тем, что только они могут обеспечить большую точность размером и критерия шероховатости поверхности.

Прекрасными изготовителями считают МЗКРС и «Стан-Самара». Они выпускают модели, которые ставятся фактически на всех заводах и линиях на производстве. Самыми популярными моделями назовем 2В440А, 2Д450, 2А450

При подборе наиболее оптимальной модели уделяют внимание на такие моменты:

- Самые большие размеры заготовки.

- Масса конструкции.

- Самый большой и самый маленький диаметр отверстия.

- Скорость, с какой может вращаться режущийся инструмент.

- Самый большой вес заготовки.

- Мощность основного привода и всех дополнительных электрических двигателей.

https://youtube.com/watch?v=BD7nBt361qw

Практически всегда это оборудование для металлообработки монтируется в машиностроительных цехах. Сегодня распространение получили и модели, выпускаются под брендом Newall (Британия). Еще сравнительно небольшое распространение получили модели, выпускаются под брендами WHN и WKV.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Круглошлифовальные станки

Основное предназначение этого типа станков – окончательная обработка металлических изделий различной формы методом продольной и врезной шлифовки. Характерной особенностью круглошлифовальных агрегатов является высокая точность выполняемой работы.  Устройство такого агрегата любой модели и марки представляет собой основной рабочий стол, расположенный в горизонтальном положении, который служит для фиксации обрабатываемой заготовки в патроне. На вертикальном же расположена шпиндельная бабка, в которую устанавливается абразивный инструмент по металлу. Оператор может обслуживать станок как своими руками, так и с помощью программного управления, в том случае, если агрегат снабжен ЧПУ. Процесс обработки изделия на круглошлифовальном оборудовании состоит из нескольких этапов:

Устройство такого агрегата любой модели и марки представляет собой основной рабочий стол, расположенный в горизонтальном положении, который служит для фиксации обрабатываемой заготовки в патроне. На вертикальном же расположена шпиндельная бабка, в которую устанавливается абразивный инструмент по металлу. Оператор может обслуживать станок как своими руками, так и с помощью программного управления, в том случае, если агрегат снабжен ЧПУ. Процесс обработки изделия на круглошлифовальном оборудовании состоит из нескольких этапов:

- фиксация изделия в патроне, которую мастер производит своими руками;

- настройка требуемого положения шлифовального круга относительно детали в начальный момент;

- старт вращательно-поступательного движения изделия относительно горизонтальной оси;

- снятие верхнего слоя с изделия с последующим смещением инструмента на глубину обработки по металлу.

На круглошлифовальном агрегате можно выполнять операции как чернового, так и чистового шлифования. Определяющим моментом для этого является скорость вращения инструмента. Кроме того, несложно приобрести и настольный станок такого типа, а для специалиста не составит труда сделать его своими руками.

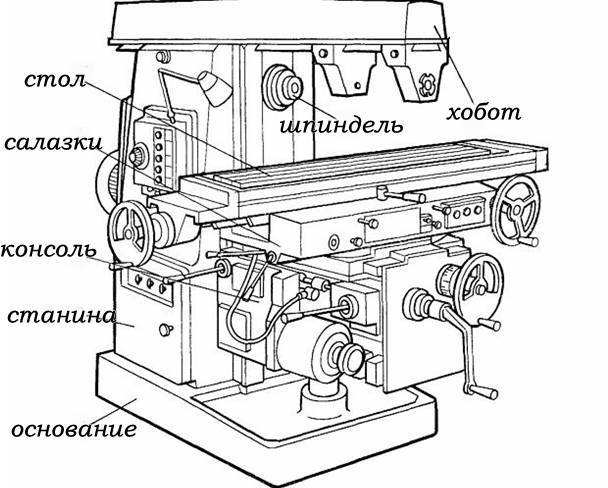

Как устроена конструкция станка

Конструкции горизонтально-фрезерного станка классифицируются на консольные и бесконсольные. Они отличаются возможностью менять расстояние между режущей плоскостью инструмента и деталью при помощи подъема стола. К консольным относятся все модели малых и средних фрезеров, которым не нужна повышенная жесткость при работе, так как они не работают с крупногабаритными деталями. В консоль убраны коробка скоростей и ходовой винт подачи стола, муфты быстрого хода. Бесконсольные станки используются при обработке больших корпусов.

Станина

Все устройства и механизмы фрезерного станка смонтированы на станине. Это основной конструктив, от которого зависит точность и качество выполняемой работы. Она выполнена по схеме с расположением рабочих органов в разрыве линии, составляющей рисунок буквы С. Станина изготавливается из чугуна, имеет большую жесткость и вес. Это снижает вибрации инструмента в процессе работы, увеличивает чистоту реза за счет гашения колебаний в массивном основании.

Коробка подач

Разные материалы требуют индивидуальных величин подач и частоты вращения инструмента. Задача коробки скоростей — изменение передаточного отношения приводного вала и оси инструмента для регулировки режимов резания. Рабочие величинами для механических коробок подач – от 400 до 600 мм.мин.

Современные универсальные фрезеры постепенно лишаются механических элементов. Станок 6Т12Ф не имеет классической коробки скоростей. Она заменена на высокомоментный двигатель постоянного тока. Применение такое решения на универсальном станке позволило сделать диапазон рабочих подач бесступенчатым. Достоинства бесступенчатой подачи:

- повышение жесткости конструкции за счет меньшего количества люфтов в механизмах;

- увеличение максимальных скоростей обработки в двое;

- увеличение надежности станка.

Консоль

Консоль служит регулировочным органом для рабочей высоты над столом. Установлена на винт с отдельным приводом, который служит ей опорой. В корпусе консоли размещена коробка скоростей подач стола, салазок, их ходовые винты, механизм быстрого хода. Высота над столом настраивается перед началом работы и не меняется во время рабочего хода.

Коробка переключения скоростей

Привод главного движения фрезера оснащается асинхронными электродвигателями с частотами вращения 1500, 3000 об.мин. Так как технологические режимы обработки требуют индивидуального подбора, то необходим механизм изменения скорости вращения фрезы. Для этого станок оснащен коробкой переключения скоростей. Диапазон регулировки от 25 до 2500 об.мин.

Стол и салазки

Фрезерный стол — это база для всех измерений и место крепления обрабатываемой детали. От точности исполнения его плоскости зависит точность фрезеровки на нем изделий. На столе располагается Т-образный паз, в который устанавливаются крепежные болты. Сбоку стола смонтированы кулачки путевых выключателей и измерительный лимб ходового винта. В системе координат станка стол носит название координаты «Y».

Салазки — это координата «X», по которой деталь перемещается в поперечном направлении. На них также расположены кулачки путевиков и лимб.

В процессе работы приводится в движение только одна координата. Одновременное движение по двум координатам возможно только на станках с независимым приводом, к которым относятся станки с ЧПУ.

Технические характеристики горизонтально-расточных станков 2А622

| Наименование параметра | 2А620 | 2А622 |

| Основные параметры станка | ||

| Диаметр выдвижного расточного шпинделя, мм | 90 | 110 |

| Наибольший диаметр расточки шпинделем, мм | 240 | 320 |

| Наибольший диаметр расточки суппортом планшайбы, мм | — | |

| Наибольшая длина расточки и обточки суппортом планшайбы, мм | — | |

| Точность установки координат, мм | 0,025 | 0,025 |

| Точность установки поворотного стола, сек | 3 | 3 |

| Наибольший диаметр сверла (по конусу), мм | ||

| Стол | ||

| Рабочая поверхность стола, мм | 1120 х 1250 | 1120 х 1250 |

| Наибольшая масса обрабатываемого изделия, кг | 4000 | 4000 |

| Наибольшее перемещение стола, мм | 1000 х 1250 | 1000 х 1250 |

| Пределы рабочих подач стола (вдоль и поперек), мм/мин | 1,25…1250 | 1,25…1250 |

| Наибольшее усиление подачи стола (вдоль и поперек), кгс | 2000 | 2000 |

| Деление шкалы лимба, мм | 0,025 | |

| Деление шкалы лимба поворота стола, град | 0,5 | 1 |

| Выключающие упоры | есть | есть |

| Скорость быстрых продольных перемещений, м/мин | 6,0 | 6,0 |

| Скорость быстрых поперечных перемещений, м/мин | 5,0 | 5,0 |

| Скорость быстрых установочных круговых перемещений, об/мин | 2,8 | |

| Шпиндель | ||

| Наибольшее горизонтальное (осевое) перемещение шпинделя, мм | 710 | 710 |

| Частота вращения шпинделя, об/мин | 10…1600 | 10…1250 |

| Количество скоростей шпинделя | 23 | 22 |

| Пределы рабочих подач шпинделя, мм/мин | 2…2000 | 2…2000 |

| Пределы рабочих подач радиального суппорта, мм/мин | 0,8…800 | — |

| Пределы рабочих подач шпиндельной бабки, мм/мин | 1,4…1110 | 1,4…1110 |

| Наибольшее вертикальное перемещение шпиндельной бабки (установочное), мм | 1000 | 1000 |

| Скорость быстрых перемещений шпиндельной бабки, м/мин | 6,0 | 6,0 |

| Скорость быстрых перемещений шпинделя, м/мин | 4,0 | 4,0 |

| Скорость вращения планшайбы, об/мин | 6,3…160 | — |

| Количество скоростей планшайбы | 13 | 13 |

| Возможность отключения вращения планшайбы | есть | есть |

| Возможность одновременной подачи суппорта и шпинделя | есть | есть |

| Наибольшее перемещение радиального суппорта планшайбы, мм | 160 | — |

| Скорость быстрых перемещений радиального суппорта, м/мин | 1,39 | — |

| Наибольший крутящий момент на шпинделе, кгс*м | 140 | 180 |

| Наибольший крутящий момент на планшайбе, кгс*м | 250 | — |

| Наибольшее усиление подачи шпинделя, кгс | ||

| Наибольшее усиление подачи суппорта, кгс | ||

| Наибольшее усиление подачи бабки, кгс | ||

| Нарезаемая метрическая резьба, мм | 1…10 | 1…10 |

| Нарезаемая дюймовая резьба, число ниток на 1″ | 4…20 | 4…20 |

| Привод | ||

| Устройство цифровой индикации (УЦИ) | Ф5147 | Ф5147 |

| Устройство программного управления (УЧПУ) | 2П62-3И | 2П62-3И |

| Количество электродвигателей на станке | ||

| Электродвигатель привода главного движения Мощность, кВт | 11 | 11 |

| Электродвигатель привода продольной подачи стола и шпинделя, кВт | 3,8 | 3,8 |

| Электродвигатель привода поперечной подачи и поворота стола, кВт | 3,8 | 3,8 |

| Суммарная мощность электродвигателей, кВт | 25 | 25 |

| Габариты и масса станка | ||

| Габариты станка, включая ход стола и салазок, мм | 6070 х 3970 х 3220 | 6070 х 3970 х 3220 |

| Масса станка, кг | 18300 | 17800 |

Список литературы:

Станки горизонтально-расточные 2А622-1, 2А620-1, 2А622Ф2-1, 2А620Ф2-1, 2А622Ф1-1, 2А620Ф1-1, 2А622ПФ1-1. Руководство по эксплуатации 2А622-1.000.000 РЭ, 1976

Бернштейн-Коган В.С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

Глухов Н.М. Работа на координатно-расточных станках, 1953

Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

Кашепава М.Я. Современные координатно-расточные станки, 1961

Кудряшов А.А. Станки инструментального производства, 1968

Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

Тепинкичиев В.К. Металлорежущие станки, 1973

Зазерский Е.И., Гутнер Н.Г. Токарь-расточник, 1960

Пономарев В.Ф. Справочник токаря-расточника,1969

Смирнов В.К. Токарь-расточник. Учебник для технических училищ, 1982

Богданов А.В. Расточное дело, 1960

Связанные ссылки. Дополнительная информация

- Ремонт гидравлических систем металлорежущих станков

- Обозначения гидравлических схем металлорежущих станков

- Ремонт шестеренных гидравлических насосов

- Регулировка фрезерных станков

- Технология ремонта фрезерных станков

- Регулирование токарно-винторезного станка 1К62

- Обозначения кинематических схем металлорежущих станков

- Методика проверки и испытания токарно-винторезных станков на точность

- Методика проверки и испытания вертикально-сверлильных станков на точность и жесткость

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Варианты и расшифровка вариантов модификаций

Маркировка оборудования показывает, какими особенностями оно обладает, его сферу применения.

Токарные станки имеют буквенное и числовое название. Буквенные обозначения характеризуют его конструктивные особенности: уровень автоматизации, степень точности обработки, модификацию, тип ЧПУ.

Значение букв в маркировке приборов:

- С – особая точность.

- В – высокая точность.

- Н – нормальная точность.

- А – особо высокая точность.

- П – повышенная точность.

Цифры обозначают:

- первая цифра 1 указывает на то, что это токарный станок;

- вторая цифра обозначает тип устройства;

- третья и четвертая – показывают особенности обработки.

Например, 16К20Т обозначает:

- 1 – токарный станок;

- 6 – тип лобовой;

- 20 – 200 мм основной параметр;

- Т – модифицированный.

Специальные приспособления для станков

Любая обработка отверстий на расточном оборудовании не может обойтись без специального оборудования. Прежде всего, большое значение имеют головки, которые помещаются еще в какие-то детали. Сама головка должна состоять из державки известного всем хвостовика. Державка выполняется из цельнометаллического материала и размещается на пазе, чтобы помогать передвижению резца. В голове, кроме державки, есть еще и элемент, которые срабатывает автоматически. Именно это позволяет работать головке и двигаться ползуну. Необходимо в работе расточного оборудования обосновать и наличие другого приспособления, которое помогает все детали растачивать эффективно, качественно и, самое главное, быстро. Но для этого такое приспособление необходимо на столе крепко зафиксировать, даже можно с двух сторон, используя, например, болты. Головка в таком случае необходима регулирующая. Такого типа головка практически всегда имеет квадратную форму. Маленькие винты в станке необходимы для того, чтобы помогать настраивать головку и регулировать ее. Но есть небольшое предупреждение: не во всех типах расточного оборудования могут быть головки.