Технические характеристики широкоуниверсального фрезерного станка 6Р82Ш

Описаны состав узлов, технологическое применение, эксплуатационные характеристики, особенности конструкции, порядок управления универсальным станком 6Р82Ш.

Фрезерный станок марки 6Р82Ш был разработан почти полвека тому назад. Однако выпуск данной модели, с незначительными конструктивными изменениями, производится и по сей день, что свидетельствует о большом резерве жизнеспособности и функциональности всех узлов данного оборудования. Эксплуатационные преимущества станка более всего проявляются при единичном и мелкосерийном типе выпуска продукции, а также в ремонтно-машиностроительном производстве.

Коробка подач станка модели 6Р82Ш. Коробка переключения подач 6Р82Ш.

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru <<�Предыдущая страница Оглавление книги Следующая страница>>Коробка подач.

Получение рабочих подач и быстрых перемещений стола, салазок и консоли обеспечивает коробка подач. На выходном валу 17 коробки (рис. 66) смонтированы шариковая предохранительная кулачковая муфта 7, кулачковая муфта 9 И дисковая фрикционная муфта 14.

Рис. 66. Коробка подач станка модели 6Р82Ш: 1, 5, 16 — гайки, 2, 8, 10 — втулки, 3, 9 — муфты кулачковые, 4, 15, 18 — колеса зубчатые, 6 — стопор, 7 — муфта шариковая кулачковая, 11— фиксатор, 12, 13 — диски фрикционные, 14 — муфта дисковая фрикционная, 17 — вал выходной

При перегрузке механизма подач шарики, находящиеся в контакте с отверстиями кулачковой муфты 7, выходят из отверстий, сжимая пружины. При этом зубчатое колесо 4 начинает проскальзывать относительно кулачковой муфты 7 и рабочая подача прекращается.

Рис. 67. Механизм переключения подач станка модели 6Р82Ш:

1 — пробка, 2 — крышка, 3 — валик, 4 — втулка, 5 —валик с выточкой, 6 — кнопка, 7 — втулка с указателем подач, 8, 10 — шарики, 9 — пробка резьбовая, 11 — диск

При регулировании предохранительной муфты необходимо снять крышку 2 (см. рис. 67) и вывернуть пробку 1, на место которой вставляют стальной стержень так, чтобы конец его вошел в одно из отверстий на наружной поверхности гайки (см. рис. 66), которая таким образом стопорится. Плоским стержнем через окно крышки повернуть за зубья зубчатое колесо 4. После регулирования гайку обязательно контрить от самопроизвольного отворачивания стопором 6.

Регулирование считается правильным, если при встречном фрезеровании цилиндрической фрезой удается, фрезеровать чугун марки СЧ15-32 при следующих параметрах режима резания.

Диаметр фрезы, мм 100;

Число зубьев 8;

Ширина фрезерования, 100;

Глубина фрезерования, мм 12;

Частота вращения шпинделя, об/мин 50;

Продольная подача по лимбу, мм/мин 125;

При работе муфта может периодически проскальзывать, поскольку режим является максимальным.

Быстрое движение передается от электродвигателя, минуя коробку подач, зубчатому колесу 18, которое соединено с корпусом дисковой фрикционной муфты 14. При монтаже затяжку гайки 16 следует осуществить так, чтобы корпус фрикционной муфты 14 вместе с зубчатым колесом 18 свободно вращались относительно зубчатого колеса 15. Диски 12 фрикционной муфты своими выступами входят в пазы на корпусе и постоянно с ним вращаются.

Диски 13 соединены аналогичным способом со втулкой 2, которая в свою очередь соединена шпонкой с выходным валом 17.

На рис. 66 показано, что кулачковая муфта 9 соединена с шариковой кулачковой муфтой 7. При этом движение от зубчатого колеса 4 передается через кулачковые муфты 7 и 9 втулке 8, валу 17, а диски фрикционной муфты 12 и 13 в это время проскальзывают относительно друг друга. Если кулачковую муфту 9 переместить вправо, кулачки муфты 7 и 9 выйдут из зацепления и передача движения от зубчатого колеса 4 к валу 17 прекратится. При дальнейшем движении муфта 9 нажимает на втулку 10 и гайкой 1 сжимает фрикционные диски 12 и 13. Сцепление дисков приводит к тому, что быстрое движение от зубчатого колеса 18 передается через фрикционную муфту 14 дискам 12 и 13, втулке 2 и через шпонку валу 17 и зубчатому колесу 15.

Зазор между дисками фрикциона регулируют гайкой 1, которая контрится от самопроизвольного перемещения фиксатором 11.

Коробка переключения подач.

В коробке переключения подач, как и в механизме переключения коробки скоростей, используются парные рейки, перемещаемые диском с отверстиями. На рис. 67 показан в зафиксированном положении механизм переключения. Для установления нового значения величины подачи необходимо нажать на кнопку 6, при этом шарики 8 фиксатора разместятся в выточке валика 5, что даст возможность переместить «на себя» валик 3 с диском 11. После отвода диска в крайнее правое положение грибок с расположенным на нем указателем величин подач следует повернуть до совпадения стрелки указателя с цифрой величины подач на лимбе, а вместе с ним повернется валик 3 и втулка 7. Когда требуемая цифра окажется против стрелки указателя, грибок с валиком 3 и диском 11 перемещается «от себя» до упора. В этом положении под действием пружины валик 5 с кнопкой 6 перемещаются вправо, а шарики 8 размещаются между стенкой паза валика 3, втулкой 4 и цилиндрической поверхностью валика 5.

Это фиксированое положение грибка во избежание поломок механизма надо всегда проверять.

Усилие поворота регулируется резьбовой пробкой 9, которая через пружину воздействует на шарик 10.

Перейти вверх к навигации

Преимущества и недостатки

Разработчики учли замечания фрезеровщиков по предыдущим моделям и пожелания производственников иметь высокопроизводительный и одновременно точный станок. Модель 6М82 имеет жесткую трапецеидальную станину и мощный двигатель. Станок рассчитан на работу с большими нагрузками, фрезеровку на большой скорости твердосплавными пластинами. Его положительные отличия от аналогов:

- увеличенная частота вращения шпинделя и чистота обработки;

- перемещение стола относительно инструмента одновременно по 3 осям;

- настройка на автоматические циклы;

- использование устройств и приспособлений увеличивают технологические возможности станка.

Слабым местом станка является электромагнитная муфта, которая при запуске должна обеспечивать быстрое начало движения. Она выходит из строя раньше других узлов. Мелкая стружка попадает под стол и забивает отверстия смазки направляющих продольного перемещения и поворота стола.

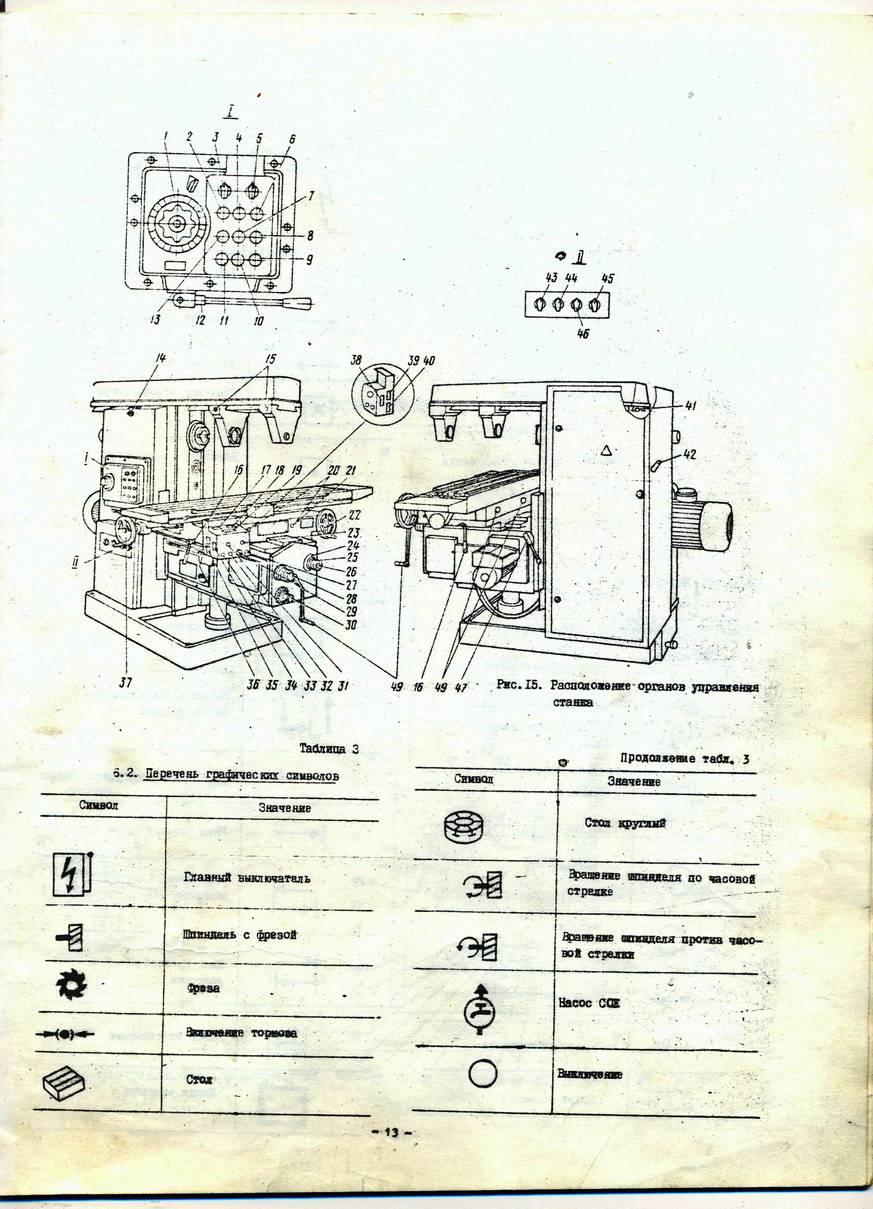

Перечень органов управления

Станок 6Р82Ш может работать в ручном и автоматическом режимах. В последнем случае дополнительно может быть осуществлено перемещение фрез по замкнутому прямоугольнику, замедление подачи инструмента или заготовки, включение привода подачи смазки и смазочно-охлаждающей жидкости.

В состав органов управления входят:

- Рукоятки для переключения режимов действия механизма подач и коробки скоростей,

- Кнопки включения и выключения узлов,

- Маховички ручного перемещения стола,

- Панель управления режимами вращения шпинделей,

- Рукоятки перемещения подвижной панели,

- Панель управления движением подвижных салазок,

- Кнопки аварийного отключения станка.

Принцип управления работой фрезерного станка марки 6Р82Ш основан на комбинированном использовании показаний цифровых индикаторов (положения стола, шпинделей) и ручного управления основными узлами при помощи градуированных маховичков. Рукоятки предусмотрены на обеих боковых поверхностях стойки. Схема станка допускает его модернизацию с установкой системы автоматизированного управления.

Назначение и область применения

Станок 6Р82 имеет меньшие габариты и требует меньшего рабочего пространства, чем варианты 6Р83. Следует учесть и то, что последние выдают большую мощность двигателя. Если требуется оборудование на масштабное производство, то предпочтение следует отдать 83. Но в тоже время 82 имеет некоторые конструктивные особенности, делающие его востребованным.

Стол станка поворачивается на угол до 45 градусов в обе стороны. При этом плоскость поворачивается около вертикальной оси. Особенности дает работать по металлу в любых условиях и проводить тщательную обработку даже труднодоступных сторон заготовки.

Сфера применения горизонтального станка масштабная. Его используют для работы с заготовками из цветных металлов, стали и чугуна — разницы нет, но необходимо подобрать верно резцы. Фрезерный станок проводит обработку различными по своему типу резцами, в том числе и цилиндрическими дисковыми, угловыми, концевыми, кольцевыми, торцовыми. Удобно то, что можно купить дополнительно детали и выполнять работу по заготовкам самостоятельно, вне серийного производства.

Фрезерный горизонтальны станок наиболее востребован в условиях серийного производства. Дело в том, что на нем можно выставить автоматический или полуавтоматический цикл работы. Это значит, что детали будут автоматически обрабатываться, не требуется вмешательство и контроль человека. Особенности во многом упрощает операционную деятельность, делает ее безопасной и быстрой.

Форма плоскостей, с которыми работают на оборудование, не ограничивается. Используется различные вертикальные и горизонтальные вариации. Без труда можно работать колеса из зубцов, пазы, рамки или углы. Поэтому станок типа 6Р82 и 83 считается одним из лучших вариантов для серийного производства, требующего больших мощностей, но вместе с тем нуждающемся в оборудовании с разноплановыми резцами.

Дополнительный плюс — функционал станка расширяется при помощи круглого стола, докупают делительную или накладную головку, которая расширяет диапазон возможностей.

Основные показатели

Габариты рабочей плоскости – 320 х 1250мм. Предельный промежуток от оси шпинделя до рабочей поверхности 30 – 410. Максимальный отступ между торцом шпинделя и поддерживающим подшипником 700мм.

Мощность электродвигателя – 7кВт. Частота вращения главного двигателя – 1440об/мин, горизонтального шпинделя – 31,5 … 1600.

Точность работы агрегат приравнивается к классу Н.

Параметры вращения стола

Рабочая поверхность может передвигаться:

- Продольно (на 700мм вручную и с механикой);

- Поперечно (на 260мм рукой и на 240 механически);

- По вертикали (на 380 мм обоими методами).

Максимальный угол вращения установлен в +/-45 градусов.

Длина станка 6М82 2260мм, ширина – 1745мм, а высота – 1660мм.

Общая масса установки – 2800кг.

Пределы использования станков по мощности и силовым нагрузкам

Основные ограничения для аппаратов с большой и средней частотой вращения связаны с предельной скоростью режущего инструмента и мощностью двигателя, обеспечивающего движение.

Высокая скорость резания предусматривает применение скоростных режимов работы. Таким образом, достигается повышение производительности станка и устойчивость к вибрациям.

Когда используется цилиндрический быстрорежущий инструмент, допускается усиление подачи до 1500кг.

Лимиты для работы в тяжелом режиме

Тяжелый режим фрезерования, в первую очередь, требует высокой прочности и устойчивости фрезы. Специалисты рекомендуют придерживаться в такой работе следующих условий (Таблица):

| Показатель | Торцовые фрезы по стали | Цилиндрические фрезы по чугуну | Торцовые фрезы по чугуну |

| Максимальный диаметр фрезы (мм) | 150 | 90 | 200 |

| Количество зубцов | 14 | 8 | 16 |

| Частота вращения – до (об/мин) | 40 | 50 | 63 |

| Предельная скорость резки – (м/мин) | 19 | 14 | 40 |

| Ширина фрезеровки не более (мм) | 100 | 109 | 100 |

| Глубина фрезеровки не более (мм) | 4-5 | 10-12 | 9 |

| Максимальная подача (мм/мин) | 160 | 160 | 315 |

| Подача на зуб (мм/мин) | 0,28 | 0,4 | 0,31 |

| Лимит мощности (кВт) | 6 | 6 | 7 |

Идеальный баланс в работе на данном станке:

- Полная мощность + средние обороты;

- Не более 75% мощности + низкие обороты.

Технические характеристики станков моделей 6Т82

| Наименование параметра | 6Т82 | 6Т82Г | 6Т83 | 6Т83Г |

|---|---|---|---|---|

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н |

| Рабочий стол | ||||

| Максимальная нагрузка на стол (по центру), кг | 400 | 400 | 630 | 630 |

| Размеры рабочей поверхности стола (длина х ширина), мм | 1250 х 320 | 1250 х 320 | 1600 х 400 | 1600 х 400 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 | 3 |

| Наибольшее перемещение стола продольное/ поперечное/ вертикальное механическое, мм | 800/ 320/ 370 | 800/ 320/ 370 | 1000/ 400/ 360 | 1000/ 400/ 360 |

| Расстояние от оси шпинделя до стола при ручном перемещении, мм | 30. 400 | 30. 400 | 30. 390 | 30. 390 |

| Расстояние от оси шпинделя до хобота, мм | 155 | 155 | 190 | 190 |

| Наибольший угол поворота стола, град | ±45 | нет | ±45 | нет |

| Цена одного деления шкалы поворота стола, град | 1 | нет | 1 | нет |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение стола на один оборот лимба продольное/ поперечное/ вертикальное, мм | 6/ 6/ 2 | 6/ 6/ 2 | 6/ 6/ 2 | 6/ 6/ 2 |

| Шпиндель | ||||

| Частота вращения шпинделя, об/мин | 31,5. 1600 | 31,5. 1600 | 31,5. 1600 | 31,5. 1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Механика станка | ||||

| Быстрый ход стола продольный/ поперечный/ вертикальный, м/мин | 4/ 4/ 1,33 | 4/ 4/ 1,33 | 4/ 4/ 1,33 | 4/ 4/ 1,33 |

| Число ступеней рабочих подач стола | 22 | 22 | 22 | 22 |

| Пределы рабочих подач. Продольных и поперечных, мм/мин | 12,5. 1600 | 12,5. 1600 | 12,5. 1600 | 12,5. 1600 |

| Пределы рабочих подач. Вертикальных, мм/мин | 4,1. 530 | 4,1. 530 | 4,1. 530 | 4,1. 530 |

| Наибольшее усилие резания при продольной/ поперечной/ вертикальной подаче, кН | 15/ 12/ 5 | 15/ 12/ 5 | 20/ 12/ 8 | 20/ 12/ 8 |

| Выключающие упоры подачи продольных | есть | есть | есть | есть |

| Выключающие упоры подачи поперечных, вертикальных | нет | нет | нет | нет |

| Блокировка ручной и механической подачи (продольной, поперечной, вертикальной) | есть | есть | есть | есть |

| Блокировка раздельного включения подачи | есть | есть | есть | есть |

| Автоматическая прерывистая подача Продольная | есть | есть | есть | есть |

| Автоматическая прерывистая подача Поперечная и вертикальная | нет | нет | нет | нет |

| Торможение шпинделя | есть | есть | есть | есть |

| Предохранение от перегрузки (муфта) | есть | есть | есть | есть |

| Привод | ||||

| Электродвигатель привода главного движения, кВт/ об/мин | 7,5/ 1455 | 7,5/ 1455 | 11/ 1460 | 11/ 1460 |

| Электродвигатель привода подач, кВт/ об/мин | 3/ 1435 | 3/ 1435 | 3/ 1435 | 3/ 1435 |

| Электродвигатель зажима инструмента, кВт/ об/мин | 0,25/ 2760 | 0,25/ 2760 | 0,25/ 2760 | 0,25/ 2760 |

| Электродвигатель насоса охлаждающей жидкости, кВт/ об/мин | 0,12/ 2800 | 0,12/ 2800 | 0,12/ 2800 | 0,12/ 2800 |

| Электронасос охлаждающей жидкости Тип | Х14-22М | Х14-22М | Х14-22М | Х14-22М |

| Производительность насоса СОЖ, л/мин | 22 | 22 | 22 | 22 |

| Суммарная мощность всех электродвигателей, кВт | 10,87 | 10,87 | 14,37 | 14,37 |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2280 1965 1690 | 2280 1965 1690 | 2579 2252 1770 | 2579 2252 1770 |

| Масса станка, кг | 3150 | 3900 |

Технические характеристики

Паспорт изделия прикладывается к каждому станку, в нем детально прописываются технические характеристики. Масса оборудования составляет 2900 килограмм, понятно, что для домашней мастерской он не подойдет. Мощностью двигателя при этом составляет от 7,5 кВт (в модели 6Р83 показатель начинается от 8 кВт, в этом состоит главное отличие моделей). Максимальны размеры заготовки составляют 8х24х37 сантиметров.

Станок отличается высокими показателями числа оборотов — до 1600 в минуту. Это качество обеспечивается особенностями шпинделя, который имеет 19 скоростей вращения. Это не только помогает достичь хорошего значения числа оборотов, но и варьировать скорости для достижения оптимального результата работы.

Шпиндель по ГОСТу 24644, конус Морзе КМ50. Устройство закрывается специальным шомлотом, а его конец в свою очередь затягивают колпаком.

В коробке передач насчитывается 19 скоростей. При этом есть поперечное и продольное направление до 1250 оборотов в минуту в горизонтальном направлении. В вертикальном, максимальные показатели достигают 416 оборотов за минуту. В поперечном направлении коробка дает перемещение стола на 1 метр в минуту, а в продольном — до 3 метров.

В обязательном порядке проверяют работоспособность пружины фиксатора лимбов, зазоры в подшипниках, предохранительную муфту. Осмотр деталей механизма проводят как минумум раз в три цикла.

Поворотный стол раздвигается на 45 градусов. Это позволяет фиксировать заготовку в удобном положении. В результате обрабатывается труднодоступные части детали.

Технические характеристики фрезерного станка высоки. Его пользуют по основному предназначению как твердосплавный инструментарий.

Назначение и область применения

Станок 6Р82 имеет меньшие габариты и требует меньшего рабочего пространства, чем варианты 6Р83. Следует учесть и то, что последние выдают большую мощность двигателя. Если требуется оборудование на масштабное производство, то предпочтение следует отдать 83. Но в тоже время 82 имеет некоторые конструктивные особенности, делающие его востребованным.

Стол станка поворачивается на угол до 45 градусов в обе стороны. При этом плоскость поворачивается около вертикальной оси. Особенности дает работать по металлу в любых условиях и проводить тщательную обработку даже труднодоступных сторон заготовки.

Сфера применения горизонтального станка масштабная. Его используют для работы с заготовками из цветных металлов, стали и чугуна — разницы нет, но необходимо подобрать верно резцы. Фрезерный станок проводит обработку различными по своему типу резцами, в том числе и цилиндрическими дисковыми, угловыми, концевыми, кольцевыми, торцовыми. Удобно то, что можно купить дополнительно детали и выполнять работу по заготовкам самостоятельно, вне серийного производства.

Фрезерный горизонтальны станок наиболее востребован в условиях серийного производства. Дело в том, что на нем можно выставить автоматический или полуавтоматический цикл работы. Это значит, что детали будут автоматически обрабатываться, не требуется вмешательство и контроль человека. Особенности во многом упрощает операционную деятельность, делает ее безопасной и быстрой.

Форма плоскостей, с которыми работают на оборудование, не ограничивается. Используется различные вертикальные и горизонтальные вариации. Без труда можно работать колеса из зубцов, пазы, рамки или углы. Поэтому станок типа 6Р82 и 83 считается одним из лучших вариантов для серийного производства, требующего больших мощностей, но вместе с тем нуждающемся в оборудовании с разноплановыми резцами.

Дополнительный плюс — функционал станка расширяется при помощи круглого стола, докупают делительную или накладную головку, которая расширяет диапазон возможностей.

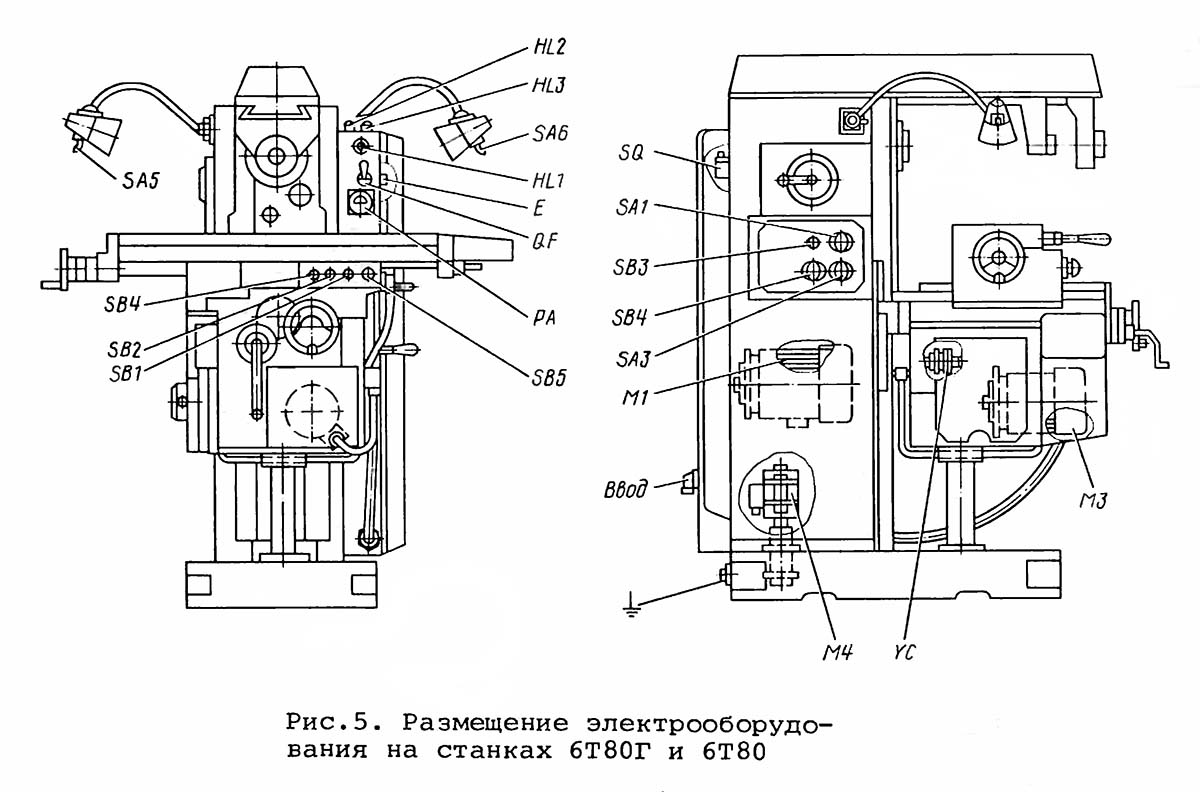

Электрооборудование

Электрооборудование фрезерного станка представлено питающей сетью с напряжением 380 В. Частота переменного тока составляет 50 Герц. Присутствует две сети управления, одна из которых подает переменный ток под напряжением в 110 В, а другая — постоянный под напряжением 65 В.

Станок оснащен приборами света до 24 В. При этом сумма одновременно функционирующих электрических двигателей станка не может превышать 20 Ампер. В тоже время до 65 Ампер наблюдается в защитных устройствах, например, датчиках, регуляторах автоматического питания и выключения, предохранителей конструктивных узлов механизма.

Назначение и область применения

Станок 6Р82 имеет меньшие габариты и требует меньшего рабочего пространства, чем варианты 6Р83. Следует учесть и то, что последние выдают большую мощность двигателя. Если требуется оборудование на масштабное производство, то предпочтение следует отдать 83. Но в тоже время 82 имеет некоторые конструктивные особенности, делающие его востребованным.

Стол станка поворачивается на угол до 45 градусов в обе стороны. При этом плоскость поворачивается около вертикальной оси. Особенности дает работать по металлу в любых условиях и проводить тщательную обработку даже труднодоступных сторон заготовки.

Сфера применения горизонтального станка масштабная. Его используют для работы с заготовками из цветных металлов, стали и чугуна — разницы нет, но необходимо подобрать верно резцы. Фрезерный станок проводит обработку различными по своему типу резцами, в том числе и цилиндрическими дисковыми, угловыми, концевыми, кольцевыми, торцовыми. Удобно то, что можно купить дополнительно детали и выполнять работу по заготовкам самостоятельно, вне серийного производства.

Фрезерный горизонтальны станок наиболее востребован в условиях серийного производства. Дело в том, что на нем можно выставить автоматический или полуавтоматический цикл работы. Это значит, что детали будут автоматически обрабатываться, не требуется вмешательство и контроль человека. Особенности во многом упрощает операционную деятельность, делает ее безопасной и быстрой.

Форма плоскостей, с которыми работают на оборудование, не ограничивается. Используется различные вертикальные и горизонтальные вариации. Без труда можно работать колеса из зубцов, пазы, рамки или углы. Поэтому станок типа 6Р82 и 83 считается одним из лучших вариантов для серийного производства, требующего больших мощностей, но вместе с тем нуждающемся в оборудовании с разноплановыми резцами.

Дополнительный плюс — функционал станка расширяется при помощи круглого стола, докупают делительную или накладную головку, которая расширяет диапазон возможностей.

Описание электрооборудования фрезерных станков. Видеоролик.

Список литературы:

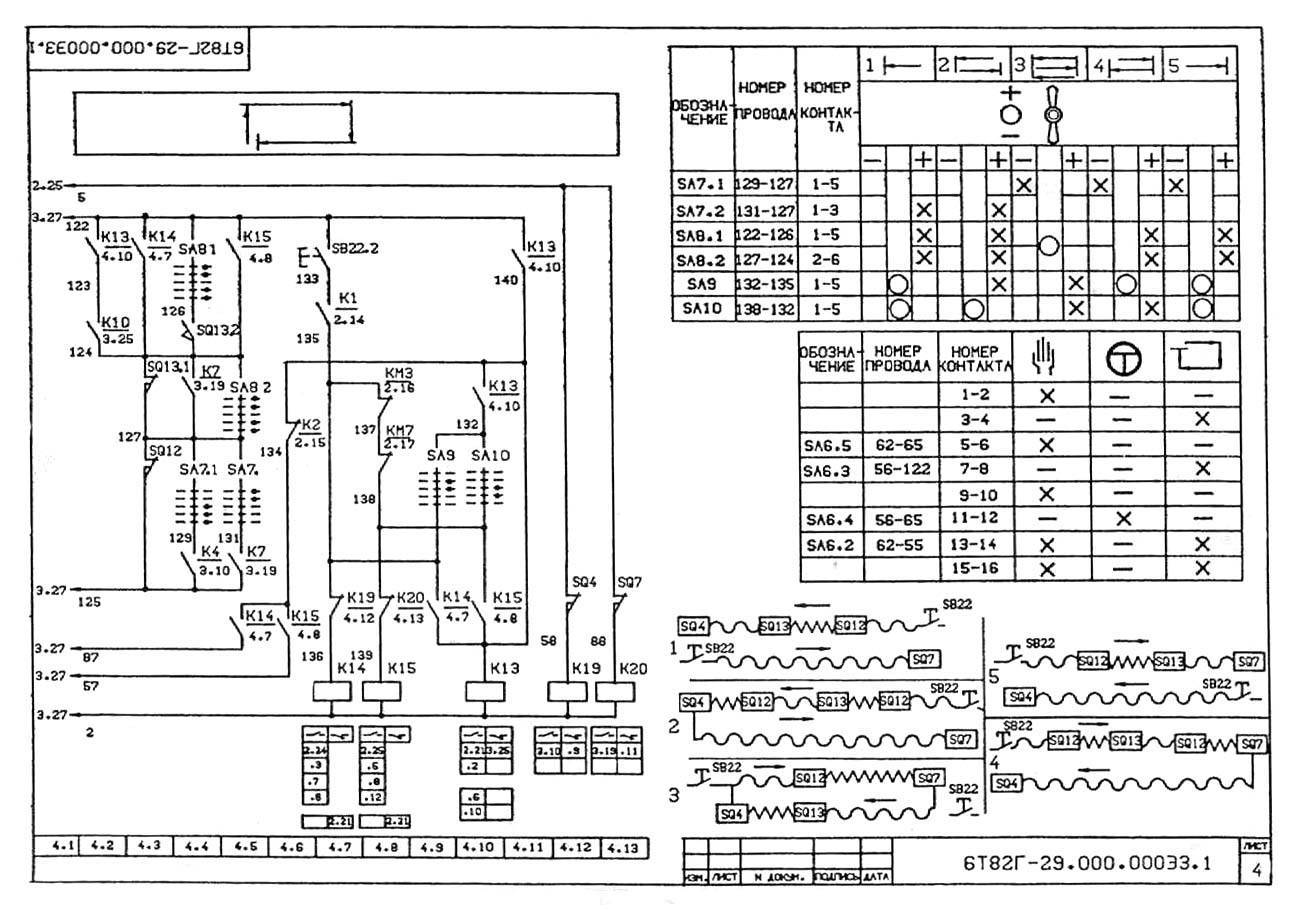

Консольно-фрезерные станки 6Т82Г, 6Т82, 6Т12, 6Т82Ш, 6Т83Г, 6Т83, 6Т13, 6Т83Ш, ГФ3202, ГФ3203 исполнение 29. Руководство по эксплуатации электрооборудования 6Т82Г-29.00.000 РЭ1

Игнатов В.А. Электрооборудование современных металлорежущих станков и обрабатывающих комплексов, 1991

Комаров А.Ф. Наладка и эксплуатация электрооборудования металлорежущих станков, 1975

Розман Устройство, наладка и эксплуатация электроприводов металлорежущих станков, 1985

Чернов Е.А. Комплектные электроприводы станков с ЧПУ, 1989

Харизоменов И.В. Электрическое оборудование металлорежущих станков, 1958

Связанные ссылки. Дополнительная информация

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

Фрезерный станок 6Т82Г

Фрезерный станок 6Т82Г

Фрезерный станок 6Т82Г

Горизонтально фрезерный станок 6Т82Г предназначен для выполнения разнообразных фрезерных работ цилиндрическими, торцевыми, концевыми, фасонными и другими фрезами. Применяются для обработки горизонтальных и вертикальных плоскостей, пазов, рамок, углов, зубчатых колес, спиралей, моделей штампов, пресс-форм и других деталей из стали, чугуна, цветных металлов, их сплавов и других материалов.

Высокая жесткость станков позволяет применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов. Большая мощность привода главного движения и тяговое усилие продольной подачи стола позволяют производить за один проход обработку широких горизонтальных поверхностей набором цилиндрических или фасонных фрез, установленных на горизонтальной оправке.

Станки моделей 6Т82, 6Т82-27 и 6Т83, 6Т83-27 оснащены столом, поворачивающимся вокруг вертикальной оси на угол ±45°, что обеспечивает возможность нарезания косозубых зубчатых колес, червяков и других деталей, имеющих обрабатываемую поверхность в виде спирали.

Технологические возможности станков могут быть расширены за счет применения накладной фрезерной, делительной и долбежной головок, круглого поворотного стола. Станки выпускаются в различных исполнениях по напряжению и частоте питающей сети. Поставляются запасные части.

Паспорта кузнечно-прессового оборудования

нв5221

пресс-ножницы комбинированные: — rar, Фото машинынв5221п6324

пресс гидравлический: — pdf, Фото машинып6324к2130

пресс кривошипный: — pdf, Фото машинык2130кд2124, кд2324

пресс кривошипный: — djvu, Фото машиныкд2124 , Фото машиныкд2324ГД-162

станок для правки и резки арматурной стали: — pdf; 3,98 Мб.Фото машины ГД-162н3118

ножницы гильотинные: — djvu, Фото машинын3118н3222

ножницы гильотинные: — djvu, Фото машинын3222нд3316г, нд3318г

ножницы гильотинные: — djvu, Фото машинынд3316г , Фото машинынд3318гнг-13

ножницы гильотинные: — pdf, Фото машинынг-13нг-6,3

ножницы гильотинные: — djvu, Фото машинынг-6,3нк3416, нк3418

ножницы гильотинные: — djvu, Фото машинынк3416 . Фото машинынк3418

Конструктивные особенности

Передняя головка со шпинделем сконструирована на подвижном хоботе и способна разворачиваться под углом в разных плоскостях, расположенных перпендикулярно друг другу. Можно работать двумя шпинделями порознь и одновременно.

Чтобы расширить возможности оборудования, помимо серег к нему установили дополнительную накладную головку. Она помогает обрабатывать крупногабаритные детали, а также проводить простейшие расточные работы.

Имеется механизм выборки люфта, который позволяет производить встречное и полуторное фрезерование в стандартном режиме и в режиме с автоматическими циклами.

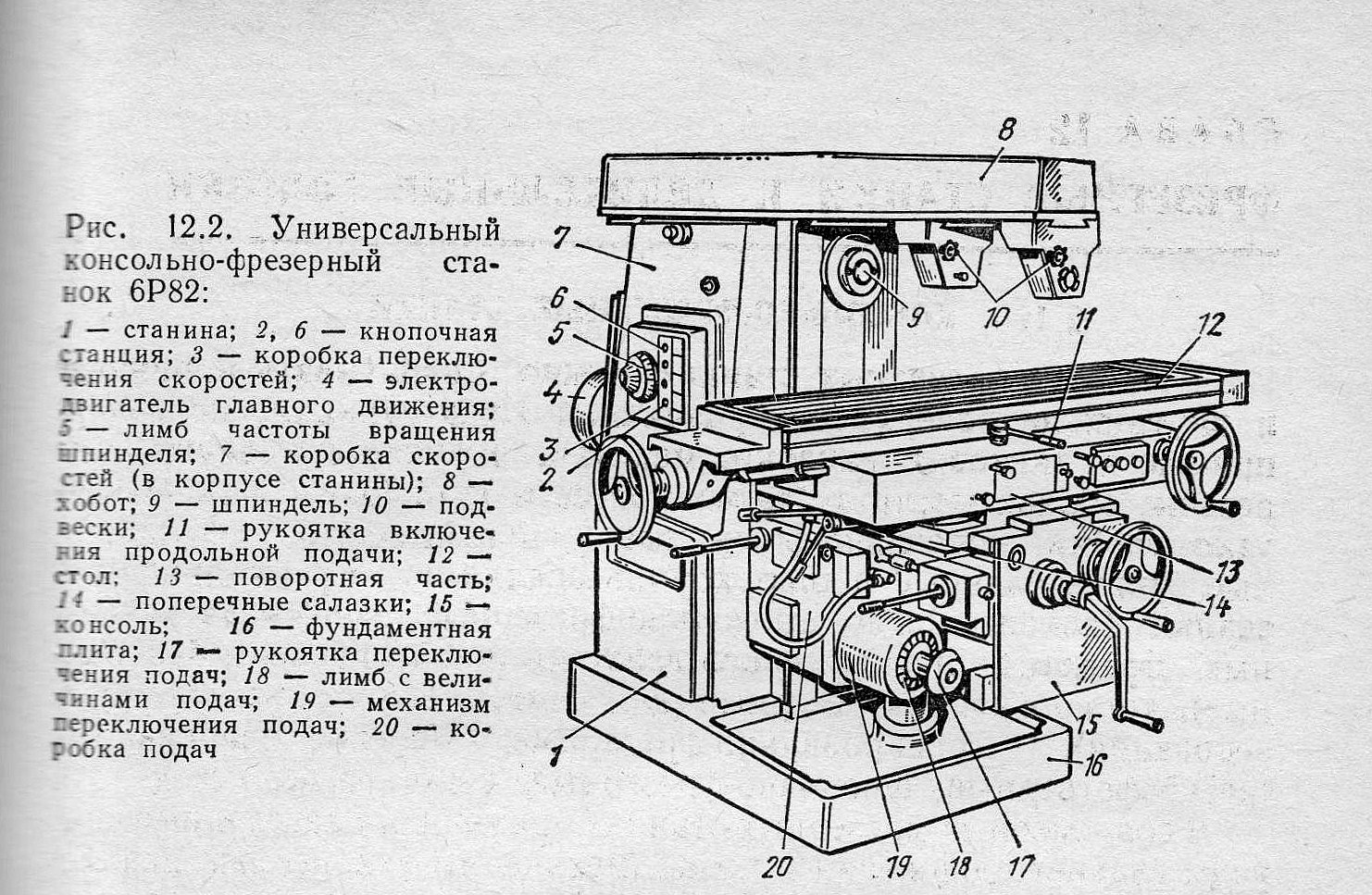

Расположение составных частей горизонтального консольно-фрезерного станка 6Н82

Расположение составных частей фрезерного станка 6Н82

Составные части горизонтального консольно-фрезерного станка 6Н82

- Фундаментная плита

- Коробка подач

- Станина

- Переключатель поперечной и вертикальной подач стола

- Переключение скоростей шпинделя

- фланцевый электродвигатель

- Лимб величин подач

- Коробка скоростей

- Хобот

- Шпиндель

- Включение продольной подачи стола

- Люнет

- Стол

- Поддерживающие стойки

- Поворотная часть стола

- Поперечные салазки

- Направляющие для перемещения консоли

- Переключение подач стола

- Лимб

Конструктивные особенности станка 6Н82

На фундаментной плите 1 установлена станина 3. Плита выполнена в виде корыта для сбора охлаждающей жидкости.

Станина 3 выполнена коробчатой формы. С передней стороны на боковой части имеются направляющие для перемещения консоли 17.

На верху станины перемещается хобот 9, а внутри нее смонтирована коробка скоростей 8 с приводом от фланцевого электродвигателя 6.

Консоль 17 служит для монтажа поперечных салазок 16, поворотной части 15, стола 13 и коробки подач 2. Поперечные салазки 16 перемещаются по направляющим консоли в поперечном направлении вместе с поворотной частью 15. Рабочий стол 13 монтируется в направляющих поворотной части 15 и перемещается по ним. Он может быть повернут по круговым направляющим нижней половины поворотной части. На верхней поверхности стола выполнены три Т-образных паза. Два из них служат для закрепления приспособлений и делительной головки, а средний паз — для выверки их на параллельность оси стола. Для увеличения жесткости хобот 9 соединяется с консолью с помощью поддерживающих стоек 14. Оправки с инструментами вставляются одним концом в коническое отверстие шпинделя 10, а другим — в отверстие люнета 12. Используя перемещения консоли, поперечных салазок и стола, заготовка может перемещаться в вертикальном, поперечном и в продольном направлениях.

Шпиндель 10 станка вращается на трех опорах, из них две опоры — конические роликовые подшипники, третья задняя — радиальный шариковый подшипник. У третьей опоры на шпинделе сидит маховик Ø 170 мм, позволяющий значительно снизить частоту собственных колебаний 2-го порядка. Влияние его на процесс фрезерования чрезвычайно велико. Все остальные валы в коробке скоростей вращаются также в подшипниках качения. Часть валов коробки подач вращается в подшипниках скольжения.

Для управления движениями станка применяются рукоятки: 5 — переключения скоростей шпинделя; 11 — включения продольной подачи стола; 18 — переключения подач стола; 4 — включения поперечной и вертикальной подачи стола.

На станке для установки чисел оборотов шпинделя и подач стола имеются два лимба 7 и 19. Автоматическое выключение подачи стола производится при помощи конечных выключателей, установленных на столе и на консоли.

3 Кинематика и электрическое оборудование консольно-фрезерного агрегата

Фланцевый электрический двигатель выполняет привод главного перемещения, используя для этих целей соединительную упругую муфту. 18 разных скоростей шпинделю сообщает коробка скоростей. А изменить количество его оборотов можно посредством зубчатых блоков (их в станке предусмотрено три), которые требуется передвигать по шлицевым валам.

Фланцевый двигатель также производит привод подач. Зубчатое передвижное колесо и трехвенцовые блоки (в конструкции установки их смонтировано два) передают 18 подач в консоль через предохранительную шариковую муфту. После этого они могут направляться к винтам вертикального, поперечного и продольного передвижения путем включения муфты кулачкового типа.

Если оператор инициируют фрикцион быстрого хода, появляется возможность задать станку ускоренные перемещения. Муфта подач сблокирована с этим фрикционом, поэтому одновременно начать работать они не могут. Вращение фрикциона выполняется напрямую от двигателя подач через зубчатые промежуточные колеса. Отметим, что продольные подачи всегда в три раза больше, чем вертикальные.

Шпиндель установки размещен в выдвижной гильзе, выполнен он в виде вала с двумя опорами. В процессе эксплуатации может возникнуть необходимость корректировки люфта (осевого) в шпинделе. Сделать это несложно посредством подшлифовки колец, имеющихся в конструкции агрегата. Если же требуется корректировка переднего подшипника (в нем также нередко отмечается повышенный люфт), можно подтянуть гайку данного узла либо осуществить подшлифовку полуколец.

Базовым компонентом станка является станина. Она крепится на основании по жесткой схеме и при помощи штифтов надежно фиксируется. Станина служит площадкой для размещения всех остальных элементов и узлов фрезерной установки.

Не меньшее значение для адекватного функционирования агрегата имеет и его поворотная головка. Ее соединяют четырьмя болтами с горловиной станины, в кольцевой выточке которой она центрируется. Болты входят в фланцевый паз, характеризуемый Т-образной конфигурацией.

Отдельно скажем об электрическом оснащении описываемого станка. Оно имеет следующие характеристики:

- 24-вольтное локальное освещение;

- 63-амперный ток (номинальное значение) автоматического выключателя и предохранителей, выполняющих защитную функцию;

- 20-амперный суммарный ток, работающих одновременно электрических двигателей, коих на станке установлено три;

- 65-вольтное напряжение постоянного и 110-вольтное переменного тока в цепях управления.

Электрооборудование работает при стандартной частоте тока (50Гц) под напряжением 380 В.

Российский вертикально-фрезерный консольный ВМ127М является аналогом станков 6Р13, 6Т13, FSS450R и предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов и сплавов торцевыми, концевыми, цилиндрическими, радиусными и другими фрезами.

На станке ВМ127М можно обрабатывать вертикальные, горизонтальные и наклонные плоскости, пазы, углы, рамки и т.д.

Принципиальные изменения произошедшие с конструкцией станка ВМ127М в 2012г.

- Изменена конструкция вертикальных направляющих станины с профиля «Ласточкин хвост» на П-образный профиль, что позволило увеличить массу обрабатываемой детали до 800 кг

- Заменена механическая коробка подач на бесступенчатое регулирование (Серводигатель), для более точной и быстрой настройки режимов резания, и повышению производительности обработки.

- При изготовлении станка с устройством цифровой индикации заменены комплектующие на импортного производителя с использованием магнитных линеек вместо оптических.

Техническая характеристика и жесткость станка позволяет полностью использовать возможности быстрорежущего и твердосплавного инструмента.

По отдельному заказу за дополнительную плату станок ВМ127М может быть оснащен комплектом дополнительных принадлежностей 127-13 .

Простота обслуживания и быстрая переналадка приспособлений и инструмента представляют значительные удобства при использовании станка в мелкосерийном производстве.

Прямоугольные направляющие консоли, пришедшие на смену направляющим типа “ласточкин хвост”, увеличили жесткость конструкции станка и позволили увеличить масса обрабатываемых деталей до 800 кг.

Автоматическая система смазки узлов обеспечивает неприхотливость и надежность станка в самых жестких условиях эксплуатации.

Станок ВМ127М за доп. плату комплектуется устройством цифровой индикации перемещения стола.

Станок ВМ127М сертифицирован на соответствие требованиям ГОСТ 12.2.009, ГОСТ Р МЭК 60204-1-99. ТУ3-178М-89

Климатические условия УХЛ4 ГОСТ 15150-69.