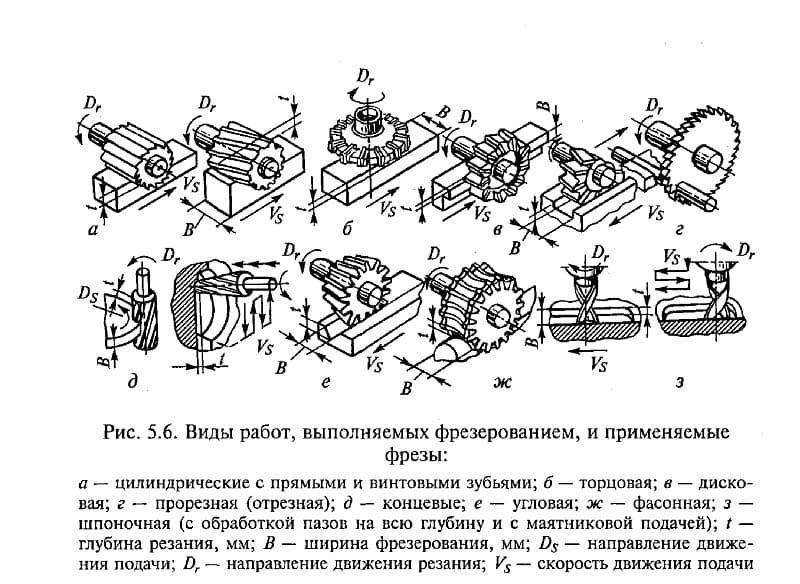

Основные виды фрез

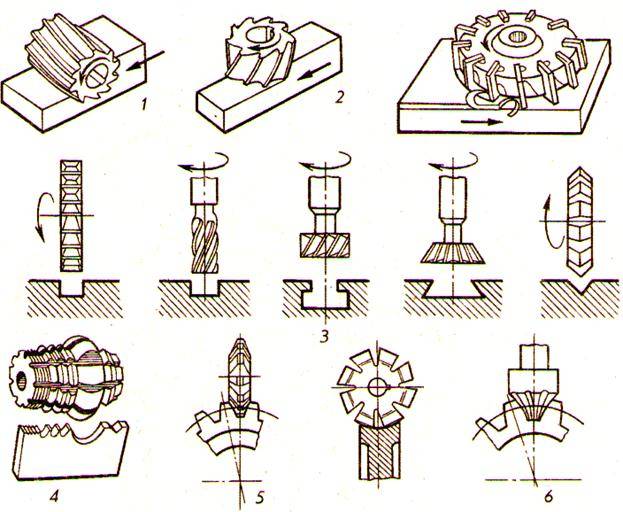

На фрезерных станках используют несколько видов фрез: цилиндрические, торцовые, дисковые, угловые, т-образные, фасонные. Выбор фрез зависит от поставленной задачи.

Когда нужно отфрезеровать какую-то длинную грань детали, например, уменьшить высоту одного из ребер швеллера, используют цилиндрическую фрезу. Она похожа на вращающийся горизонтальный валик с вырезанными в нём канавками. Эти-то канавки, заточенные под нужным углом, и срезают припуск металла на заготовке.

Торцовая фреза похожа на сверло большого диаметра и маленькой длины. На торце по всему диаметру фрезы закреплены небольшие резцы, от 5 штук и более. Резцы заточены и выставлены на одинаковую глубину. Такой фрезой можно, например, выфрезеровать место посадки транзистора на алюминиевой заготовке радиатора.

Для улучшения процесса резания шаг установки резцов на фрезе делают неодинаковым. Резание идёт лучше.

Дисковая фреза действительно похожа на дисковую пилу. Да и выполняемые задачи одинаковы – выполнить продольную канавку на детали. Фреза вращается вокруг горизонтальной оси и относительно неё движется заготовка. Обычно канавку получают за один проход.

Угловая фреза в режущей части похожа на 2 усечённых конуса, соединённых вместе. Угол при вершине этих конусов соответствует требуемому углу канавки на детали. На наружной поверхности этой фрезы сделаны режущие зубья, если фреза выполнена целиком из быстрорежущей стали. А если резать необходимо твёрдый материал, применяют вставные резцы из победитового сплава.

Т-образная фреза необходима для прорезания т-образного паза в заготовке, например, для установки болта так, чтобы он не мог проворачиваться и в то же время держался в пазу. Форма этой фрезы соответствует названию. Она похожа на короткое сверло большого диаметра с проточенной шейкой. Работа этой фрезы происходит в затруднённых условиях, поэтому при заточке зубьев фрезы фаску на наружном диаметре срезают через один зуб, а также делают небольшие поднутрения задней грани режущей поверхности.

Фасонная фреза имеет сложный профиль, чтобы за один проход можно было выполнить нужной формы поверхность детали. Например, нужно из бруска металла сделать длинную филёнку (накладку) для двери волнообразного профиля.

Следует отметить, что наименования типов фрез не всегда отвечают назначению. Можно, кстати, т-образной фрезой обработать наружную поверхность и получить заданный результат по точности и шероховатости.

Специфика фрезеровального процесса

Рабочим инструментом, выполняющим обработку, является фреза. Изделие оснащено зубьями, которые включаются в работу поочередно. Оно совершает вращательное и поступательное движение, обеспечивая снятие стружки с заготовки, придавая ей нужную форму.

Изготовление детали, обработка поверхности осуществляется в несколько циклов. На первом этапе используется фреза с крупными зубцами, устраняющая большую часть материала. Затем выполняется получистовая обработка со снятием стружки меньшей толщины. Окончательный результат достигается в процессе чистовой отделки, в которой применяется фреза с самыми мелкими зубцами.

Большое количество рабочих инструментов различных размеров и форм позволяет выполнять целый ряд операций. Фрезерное оборудование:

- выполняет первичную, финишную зачистку плоских поверхностей;

- осуществляет зачистку объемных элементов, придает требуемые формы, размеры;

- разрезает изделия на составные части, отрезает излишки материала;

- формирует нужные профили созданием углублений разных размеров и форм.

В категории станков имеются различные типы устройств. Рабочие узлы фрезерного оборудования имеют различное расположение, есть универсальные модели. На многих современных производствах установлены новейшие станки, оснащенные электронным блоком управления. Пользуются популярностью многофункциональные устройства, выполняющие фрезерные и токарные операции.

При помощи фрезеровального станка можно выполнить несколько видов обработки, придать заготовке требуемую конфигурацию. Оборудование может использоваться и для разрезания металлических изделий. Но следует учесть, что фрезерный станок не применяется для масштабных объемов таких работ. В этих целях используется лазерная резка металла, обеспечивающая оперативность и должное качество.

Обрабработка фрезерованием

- Главная /

- Механическая обработка /

- Обрабработка фрезерованием

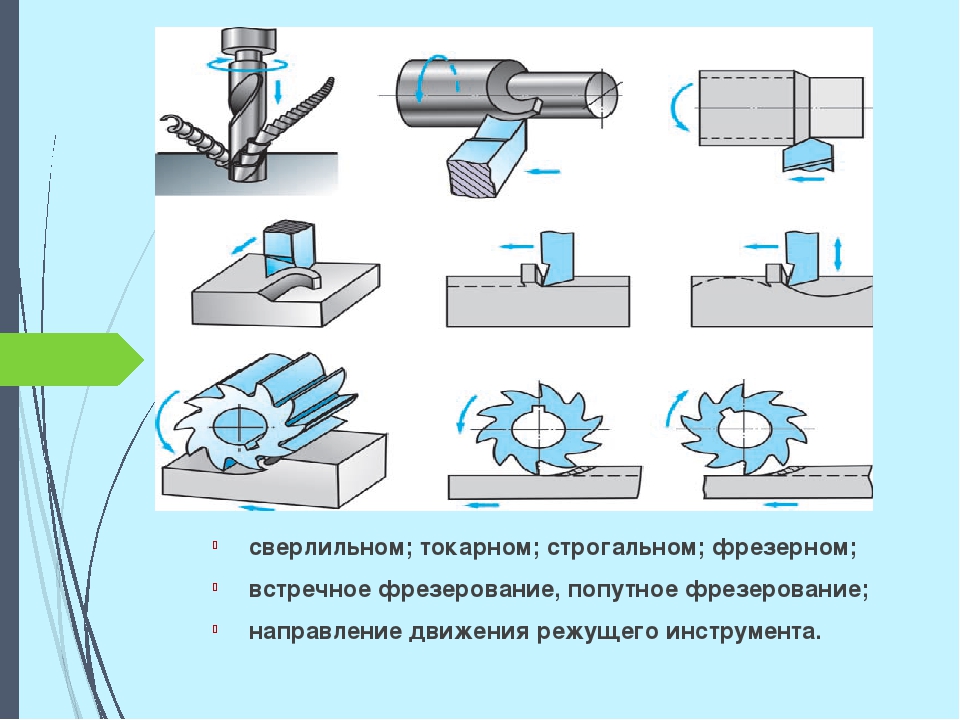

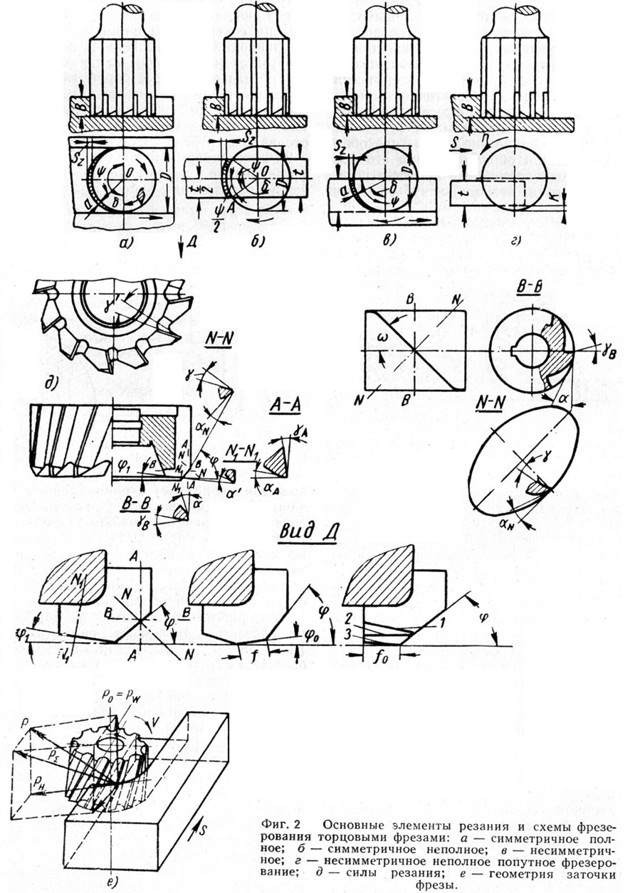

1) против подачи (встречное), когда направление подачи противоположно направлению вращения фрезы;

2) по подаче (попутное), когда направления подачи и вращения фрезы совпадают.

При фрезеровании против подачи нагрузка на зуб фрезы возрастает от нуля до максимума, при этом сила, действующая на заготовку, стремится оторвать ее от стола, что приводит к вибрациям и увеличению шероховатости обработанной поверхности. Преимуществом фрезерования против подачи является работа зубьев фрезы «из-под корки», т. е. фреза подходит к твердому поверхностному слою снизу и отрывает стружку. Недостатком является наличие начального скольжения зуба по наклепанной поверхности, образованной предыдущим зубом, что вызывает повышенный износ фрезы.

При фрезеровании по подаче зуб фрезы сразу начинает срезать слой максимальной толщины и подвергается максимальной нагрузке. Это исключает начальное проскальзывание зуба, уменьшает износ фрезы и шероховатость обработанной поверхности. Сила, действующая на заготовку, прижимает ее к столу станка, что уменьшает вибрации.

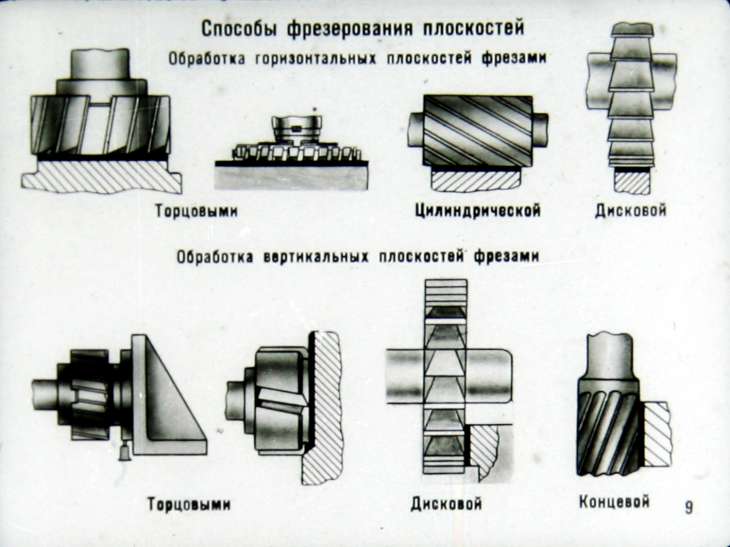

Схемы обработки заготовок на горизонтально — и вертикально — фрезерных станках (рис. 2)

Движения, участвующие в формообразовании поверхностей в процессе резания, на схемах указаны стрелками.

Горизонтальные плоскости фрезеруют на горизонтально-фрезерных станках цилиндрическими фрезами (рис. 2, а) и на вертикально-фрезерных станках торцовыми фрезами (рис. 2, б). Цилиндрическими фрезами целесообразно обрабатывать горизонтальные плоскости шириной до 120 мм. В большинстве случаев плоскости удобнее обрабатывать торцовыми фрезами вследствие большей жесткости их крепления в шпинделе и более плавной работы, так как число одновременно работающих зубьев торцовой фрезы больше числа зубьев цилиндрической фрезы.

Вертикальные плоскости фрезеруют на горизонтально-фрезерных станках торцовыми фрезами (рис. 2, в) и торцовыми фрезерными головками, а на вертикально-фрезерных станках концевыми фрезами (рис. 2, г).

Наклонные плоскости и скосы фрезеруют торцовыми (рис. 2, д) и концевыми фрезами на вертикально-фрезерных станках, у которых фрезерная головка со шпинделем поворачивается в вертикальной плоскости. Скосы фрезеруют на горизонтально-фрезерном станке одноугловой фрезой (рис. 2, е).

Комбинированные поверхности фрезеруют набором фрез (рис. 2, ж) на горизонтально-фрезерных станках. Точность взаиморасположения обработанных поверхностей зависит от жесткости крепления фрез по длине оправки. С этой целью применяют дополнительные опоры (подвески), избегают использования несоразмерных по диаметру фрез (рекомендуемое отношение диаметра фрез не более 1,5).

Уступы и прямоугольные пазыфрезеруют концевыми (рис. 2, з) и дисковыми (рис. 2, и) фрезами на вертикально- и горизонтально-фрезерных станках. Уступы и пазы целесообразнее фрезеровать дисковыми фрезами, так как они имеют большее число зубьев и допускают работу с большими скоростями резания.

Фасонные пазыфрезеруют фасонной дисковой фрезой (рис. 2, к), угловые пазы — одноугловой и двухугловой (рис. 2, л) фрезами на горизонтально-фрезерных станках.

Паз клиновойфрезеруют на вертикально-фрезерном станке за два прохода: прямоугольный паз — концевой фрезой, затем скосы паза — концевой одноугловой фрезой (рис. 2, м).

Т-образные пазы (рис. 2, н), которые широко применяют в машиностроении как станочные пазы, например на столах фрезерных станков, фрезеруют обычно за два прохода: вначале паз прямоугольного профиля концевой фрезой, затем нижнюю часть паза — фрезой для Т-образных пазов.

Шпоночные пазыфрезеруют концевыми или шпоночными (рис. 2, о) фрезами на вертикально-фрезерных станках

Точность получения шпоночного паза — важное условие при фрезеровании, так как от нее зависит характер посадки на шпонку сопрягаемых с валом деталей

Фасонные поверхностинезамкнутого контура с криволинейной образующей и прямолинейной направляющей фрезеруют на горизонтально- и вертикально-фрезерных станках фасонными фрезами соответствующего профиля (рис. 2, п). Применение фасонных фрез эффективно при обработке узких и длинных фасонных поверхностей. Широкие профили обрабатывают набором фасонных фрез.

- Методы обработки отверстий

- Прокат

Виды фрезерной обработки металла

Точного распределения на виды фрезерования нет, так как объём функций и тонкостей немалый, а деталей — слишком много. При этом можно обозначить базовые принципы. Крепление обрабатываемой детали к станине:

- горизонтально;

- вертикально;

- угловое расположение.

В последнем варианте реже работают, хотя он позволяет обрабатывать элементы сложных конструкций. Фрез также подразделяется на разновидности:

- торцевой;

- концевой;

- периферийный;

- фасонный.

На торцевой фрезе делают паз на деталях, сверлят колодец, подрезают, если нужно — окошко. Фреза концевая рассчитана на работу с объемными деталями. Формовка металлических профилей ведется с применением фасонных фрез. Отличительной характеристикой периферийной фрезы является наличие остаточной стружки, похожей на запятые.

Расположение и направление отрезного элемента определяет встречное и попутное фрезерование. А именно, определяется следующими градациями:

- встречными (к зубьям режущего элемента);

- попутными (под зубцами).

Также есть комбинация способов изготовления элементов. При обработке твердых металлов предварительно выполняется встречный метод, а конечная работа – попутный. При встречном фрезеровании покрытие остается грубым, но этот подход сокращает количество брака.

Как работают фрезерные станки?

При работе фрезерных станков различают основные и вспомогательные операции. К основным действиям агрегата относятся:

- вращательное движение закрепленной в шпинделе фрезы,

- прямолинейная или криволинейная подача закрепленной на столе заготовки.

Суть данного процесса заключается в том, что в результате взаимодействия фрезы и заготовки при резании с изделия снимается заранее обозначенный слой материала в точно указанном технологической картой месте, что и позволяет получить в итоге деталь с нужными техническими характеристиками.

Причем при выполнении операций с крупными заготовками фреза также может перемещаться. А управлять агрегатом во всех случаях можно вручную, автоматически или с помощью системы числового программного управления.

Вспомогательные операции при функционировании фрезерных станков также очень важны. В их перечень входят работы:

- по настройке и наладке аппарата,

- по управлению процессом,

- по закреплению и освобождению деталей,

- по фиксации и снятию инструмента,

- по подводу и отводу резца к обрабатываемым плоскостям,

- по контролю за выполняемыми операциями,

- и так далее.

Сложные и простые станки для фрезерной обработки металла

В зависимости от того, как устроено производство на заводе (крупные или мелкие серии, разновидность процедур), закупается одно универсальное оборудование с возможностью его быстро перенастраивать или несколько узкоспециализированных, которые отличаются своей определенной задачей.

В первом случае рекомендуем устанавливать устройства с ЧПУ от https://stanokcnc.ru/. Так вы сможете быстро переустанавливать оснастку, крепить заготовку, а программу и режим, скорость резания выберет сам аппарат, исходя из параметров исходного сырья и схемы металлообработки.

Во второй представленной ситуации, когда видов установок несколько, дополнительно создается конвейерная лента.

Процесс фрезерования

Основы металлообработки

Существуют различные виды механической обработки: точение, фрезерование, сверление, строгание и т. д. Несмотря на конструкционные отличия станков и особенности технологий, управляющие программы для фрезерных, токарных, электроэрозионных, деревообрабатывающих и других станков с ЧПУ создаются по одному принципу

В этой книге основное внимание будет уделено программированию фрезерной обработки. Освоив эту разностороннюю технологию, вероятнее всего, вы самостоятельно разберетесь и с программированием других видов обработки. Вспомним некоторые элементы теории фрезерования, которые вам обязательно пригодятся при создании управляющих программ и работе на станке

Вспомним некоторые элементы теории фрезерования, которые вам обязательно пригодятся при создании управляющих программ и работе на станке.

Рис. 2.1. Процесс формирования кармана

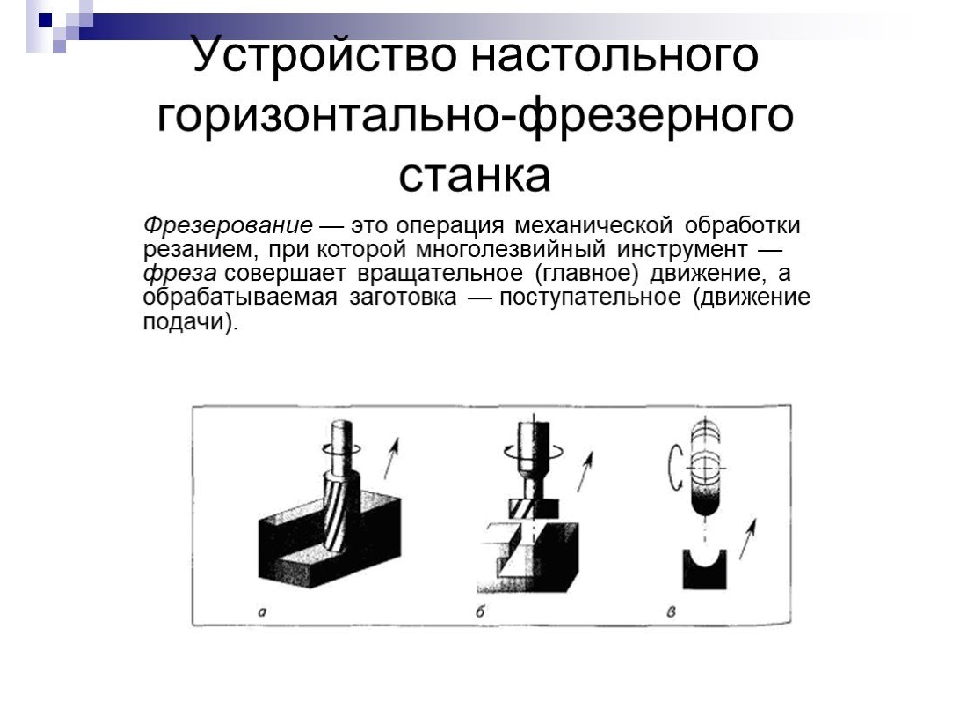

Процесс фрезерования заключается в срезании с заготовки лишнего слоя материала для получения детали требуемой формы, размеров и шероховатости обработанных поверхностей. При этом на станке осуществляется перемещение инструмента (фрезы) относительно заготовки или, как в нашем случае (для станка на рис. 1.4–1.5), перемещение заготовки относительно инструмента.

Для осуществления процесса резания необходимо иметь два движения – главное и движение подачи. При фрезеровании главным движением является вращение инструмента, а движением подачи – поступательное движение заготовки. В процессе резания происходит образование новых поверхностей путем деформирования и отделения поверхностных слоев с образованием стружки.

При обработке различают встречное и попутное фрезерование. Попутное фрезерование, или фрезерование по подаче, – способ, при котором направления движения заготовки и вектора скорости резания совпадают. При этом толщина стружки на входе зуба в резание максимальна и уменьшается до нулевого значения на выходе. При попутном фрезеровании условия входа пластины в резание более благоприятные. Удается избежать высоких температур в зоне резания и минимизировать склонность материала заготовки к упрочнению. Большая толщина стружки является в данном случае преимуществом. Силы резания прижимают заготовку к столу станка, а пластины – в гнезда корпуса, способствуя их надежному креплению. Попутное фрезерование является предпочтительным при условии, что жесткость оборудования, крепления и сам обрабатываемый материал позволяют применять данный метод.

Рис. 2.2. Попутное фрезерование

Встречное фрезерование, которое иногда называют традиционным, наблюдается, когда скорости резания и движение подачи заготовки направлены в противоположные стороны. При врезании толщина стружки равна нулю, на выходе – максимальна. В случае встречного фрезерования, когда пластина начинает работу со стружкой нулевой толщины, возникают высокие силы трения, отжимающие фрезу и заготовку друг от друга. В начальный момент врезания зуба процесс резания больше напоминает выглаживание, с сопутствующими ему высокими температурами и повышенным трением. Зачастую это грозит нежелательным упрочнением поверхностного слоя детали. На выходе из-за большой толщины стружки в результате внезапной разгрузки зубья фрезы испытывают динамический удар, приводящий к выкрашиванию и значительному снижению стойкости.

Рис. 2.3. Встречное фрезерование

В процессе фрезерования стружка налипает на режущую кромку и препятствует ее работе в следующий момент врезания. При встречном фрезеровании это может привести к заклиниванию стружки между пластиной и заготовкой и, соответственно, к повреждению пластины. Попутное фрезерование позволяет избежать подобных ситуаций. На современных станках с ЧПУ, которые обладают высокой жесткостью, виброустойчивостью и у которых отсутствуют люфты в сопряжении ходовой винт-гайка, применяется в основном попутное фрезерование.

Припуск – слой материала заготовки, который необходимо удалить при обработке. Припуск можно удалить в зависимости от его величины за один или несколько проходов фрезы.

Принято различать черновое и чистовое фрезерования. При черновом фрезеровании обработку производят с максимально допустимыми режимами резания для выборки наибольшего объема материала за минимальное время. При этом, как правило, оставляют небольшой припуск для последующей чистовой обработки. Чистовое фрезерование используется для получения деталей с окончательными размерами и высоким качеством поверхностей.

Вперед >>

Металл

Для обработки металлов используют промышленные стационарные станки, в том числе с ЧПУ и ЧПУ 3D. Последние отличаются тем, что могут сделать деталь полностью за один раз. Если на простых станках приходится часто менять положение заготовки, или использовать разные станки, то современный станок ЧПУ 3D может вырезать деталь сразу, согласно заложенной программе. Выпускаются десятки разновидностей таких станков и сотни видов различных фрез.

Сталь

Прочный металл, когда требуется снять значительную толщину, это делается понемногу за несколько проходов. Изготовление одной сложной детали на станках ЧПУ 3D может занимать много времени.

Пример деталей, которые изготавливают на таких станках из стали и сплавов:

Мягкие металлы: алюминий, латунь

Алюминий, латунь, медь, бронза относятся к мягким металлам и сплавам. Обрабатываются таким же способом на тех же станках, что и сталь. Единственное отличие – выше скорость обработки, за один проход возможно снять более толстый слой, чем у стали. Меньше изнашиваются фрезы.

Титан

Обработка титана несколько отличается. Этот металл плохо поддается обработке. Из-за высокой химической активности титан налипает на резец, что тормозит работу и изнашивает фрезу. Титан плохо проводит и отводит тепло, потому место реза быстро перегревается. Этот металл режут с обязательно подачей СОЖ (смазочно-охлаждающая жидкость), иногда под давлением.

Керамогранит и мрамор

Эти материалы, кроме прочности, обладают высокими абразивными свойствами – способностью быстро стирать фрезу

Поэтому для их обработки важно использовать специальные фрезы:

- поликристаллические алмазные;

- прессованные (цельноспеченные) алмазные;

- с алмазным напылением;

- твердосплавные (никель, карбид вольфрама, кобальт).

Работа станка ЧПУ по камню:

Оргстекло

Относится к мягким материалам. Возможна обработка универсальными фрезами (дерево, пластик, оргстекло) или специальными. Главная проблема при резке – плавление материала и склонность к растрескиванию. Поэтому:

- Фреза должна быть острой, тупая из-за сильного трения склонна к перегреву.

- Требуется выбрать оптимальные обороты фрезы.

- Чтобы избежать трещин, материал снимают тонкими слоями.

ЦСП (цементно-стружечная плита)

Этот материал не относится к отделочным. Иногда его применяют как внутристеновой в каркасном строительстве или как утеплитель на потолочных перекрытиях. Структура грубая и рыхлая. Поэтому при монтаже, фрезеровка ЦСП практически не требуется. Иногда в ЦСП вырезают монтажные ниши (круглые под электро розетки, включатели, прямоугольные под коммуникации и т.д). Для этого используются твердосплавные коронки на дрелях, диски по камню на УШМ, лобзики и пилки с алмазным напылением.

ЦСП фрезеруют во время производства на промышленных станках. Это один из этапов технологии. Как это происходит, можно увидеть на следующем видео:

Гипсокартон

Это мягкий материал. При монтаже фрезеруют ручным фрезером, а кромку срезают обычным рубанком по гипсокартону. Применяются любые фрезы, устойчивые к истиранию гипсом. В листах гипсокартона часто приходится делать длинную выборку (пазы) например, когда нужно утопить в них несущую планку. Так же требуется монтажные ниши и проемы под электрику, провода, коммуникации. Как фрезерует гипсокартон, полно и наглядно показано на следующем видео:

Выше описаны способы фрезерования в общих чертах, с некоторыми моментами. Узкая специализация каждой технологии несравнимо обширнее. Фрезерованию металла посвящены учебники и научные работы. Практические навыки работы с ручными фрезерами также изложены в многочисленных источниках. В целом, фрезерование – это вид обработки материалов, который позволяет сделать практически любую деталь, и без которого трудно представить современную цивилизацию.

Конструкционные отличия фрез

Характеристики ножей и способы их закрепления являются важными параметрами, определяющими назначение фрезы, в частности, по качеству осуществляемой обработки.

- Цельные. Изготавливаются из инструментальной легированной и быстрорежущей сталей. Чаще всего – цилиндрические, дисковые, шлицевые, отрезные фрезы.

- Составные. Существует два варианта. В первом хвостовик из конструкционной стали приварен к режущей головке – из инструментальной, быстрорежущей стали, реже – из твердого сплава. Во втором – быстрорежущие или твердосплавные ножи напаиваются на корпус приспособления. Применяются в торцевых и концевых фрезах.

- Сборные. Ножи, чаще всего твердосплавные, механически соединены с основным телом.

Цельные фрезы имеют большее количество зубьев, что позволяет осуществлять более точную обработку. Та же возможность имеется у составных инструментов, состоящих из твердосплавной головки и конструкционного хвостовика. Их недостатком является высокая степень износа. Чаще всего это оборудование задействовано в получистовых и чистовых этапах снятия стружки.

Сборные фрезы характеризуются высокой степенью стойкости к износу, прочностью, твердостью и остротой ножей, простотой точения и демонтажа. Однако количественно, в соотношении на одну головку, они значительно проигрывают. Такие преимущественно задействованы при черновой обработке.

По точности размеров и качеству получаемой поверхности

На первом этапе фрезеровки происходит черновая обработка. Используемое оборудование при низких оборотах снимает толстый слой материала. Такие аппараты отличаются высокой мощностью и жесткостью. Полученная поверхность имеет шероховатости (Ra от 6 до 20). Фреза наносит приблизительные контуры изделия, размер которого больше, чем нужно.

На этапе чистовой фрезеровки на высокой скорости снимается минимальный слой материала. Полученная заготовка характеризуется точными размерами и чистотой полученной поверхности. Показатель шероховатости Ra варьируется от 1,25 до 1,6. Показатель точности составляет 6–7.

Как в первом, так и втором случае операции выполняются на разном оборудовании. Существует понятие получистовой фрезеровки. Оно подразумевает комбинацию двух видов обработки, но используется при этом разный инструмент.

Назначение и классификация станков фрезерной группы

Фрезерные станки предназначены для обработки плоских и фасонных, в том числе и винтовых поверхностей, с помощью фрез — многолезвийных инструментов с режущими кромками, расположенными на поверхности тела вращения или на его торце.

Фрезы могут быть самых различных конструкций, из которых наиболее распространенными являются цилиндрические, дисковые, концевые, торцовые, фасонные.

Главным движением во фрезерных станках является вращение фрезы, а движением подачи — относительное перемещение фрезы и заготовки.

Согласно классификации фрезерные станки относятся к 6-й группе.

В зависимости от расположения узлов станка (компоновки), различают консольные и бесконсольные фрезерные станки. Основным конструктивным отличием консольно-фрезерных станков

является наличие консоли, перемещающейся в вертикальном направлении по направляющим станины.

Классификация:

1. Консольно-фрезерные станки.

На консольно-фрезерных станках обрабатывают детали малых и средних габаритов и веса.

Из-за наличия зазоров между консолью и направляющей станины, станки имеют ограниченную жесткость.

В зависимости от расположения шпинделя фрезерные станки подразделяются:

А. Горизонтальные

Б. Вертикальные

В. Универсальные (стол может поворачиваться в горизонтальной плоскости, что необходимо при фрезеровании спирали.

Г.Широкоуниверсальные (имеют поворотную шпиндельную головку, которая позволяет поворачивать шпиндель под различными углами к горизонтали).

2. Вертикально-фрезерные бесконсольные станки.

Обладают повышенной жесткостью, служат для обработки крупных и тяжелых деталей.

Заготовка получает два движения подачи – продольное и поперечное.

Настройка по высоте осуществляется с помощью перемещения шпинделя.

3. Продольно-фрезерные станки.

Существуют одно и двух стоечные. Имеют только одну продольную подачу стола.

Обрабатываются корпусные детали. Имеют несколько фрезерных головок.

4. Фрезерные станки непрерывного действия.

Применяют в серийном и массовом производстве.

Бывают:

-Карусельного типа — стол вращается вокруг вертикальной оси.

-Барабанного типа — стол вращается вокруг горизонтальной оси.

Установка и съем детали совмещаются с процессом резания.

5. Копировально-фрезерные станки.

Служат для фрезерования сложных поверхностей (плоские кулачки, штампы).

6. Специальные фрезерные станки:

-резьбофрезерные.

-шлице – фрезерные.

-зубофрезерные.

Станки имеют сложную кинематику и поэтому по классификации выделены в особую группу.

Какие фрезерные работы мы выполняем

Мы выполняем фрезерные работы по металлу на заказ таких видов:

- Изготовление и обработка прямоугольных, t-образных уступов и пазов, а также шпоночных канавок.

- Обработка горизонтальных и вертикальных плоскостей. Конструкций и деталей, обрабатываемые поверхности которых расположены под наклоном.

- Фрезерная обработка фасонных и комбинированных плоскостей. Выполняется при помощи: фасонных, комбинированных фрез;

- поворотных поверхностей столов и других дополнительных приспособлений;

- продольно-фрезерного оборудования с компьютерной программой управления (ЧПУ);

- копировально-фрезерного оборудования – фрезеровка по копиру.

Отрезные виды работ. Подразумевают разделение больших металлических элементов (заготовок) на части определенных размеров с помощью дисковых пил. Работы по нарезке с помощью фрезы резьбовых насечек. Фрезеровка шлицевых валов. Создание и обработка зубьев разных видов и размеров на конических и цилиндрических колесах, шестеренках. Одни из самых востребованных и распространенных – токарно-фрезерные работы в Москве по сверлению и растачиванию отверстий с помощью зенкеров и мечиков. Обработка криволинейных плоскостей. Создание при помощи фрезы сложных профилей.

Мы перечислили основные наиболее востребованные виды фрезерных обработок. Естественно, что наше оборудование позволяет выполнять гораздо больший спектр работ. Чтобы уточнить по интересующему вас виду обработки или узнать все производимые нами фрезерные работы в Москве от одной детали, звоните по номеру телефона +7 (495) 723-22-74 или задавайте свой вопрос через форму обратной связи на сайте компании, и мы перезвоним в удобное для вас время.

Технология фрезеровки

Фрезерная обработка металла может производиться на разных станках с разными материалами и фрезами. От этого изменяется технология, которой следует придерживаться в рабочем процессе.

Технология фрезеровки на обычном станке

Механические станки до сих пор считаются наиболее популярными в производстве. Их используют на предприятиях и в личных мастерских. Этапы работы:

- В первую очередь требуется провести подготовку. Для этого заготовка закрепляется на рабочем столе. Запускается вращение режущей части станка.

- Фреза слегка соприкасается с заготовкой и отводится в изначальное положение.

- Выставляется глубина обработки. Снова запускается электродвигатель.

По мере продвижения работы изменяется размер фрез. Таким образом достигается высокая скорость обработки.

Технология фрезеровки на станке с ЧПУ

Фрезерная металлообработка на станках с ЧПУ достаточно популярна на сегодняшний день. Постепенно оборудование, программируемое оператором заранее, вытесняет механические станки. Связано это с тем, что механизмы с ЧПУ обладают большей точностью при работе и ускоряют производственный процесс.

Металлообработка

Технология работы на оборудовании с ЧПУ заключается в том, что оператор должен настроить программу, проверить подвижные механизмы, натянуть ремни, закрепить заготовку на рабочем столе и включить двигатели. Дальше человеку нужно только наблюдать за процессом работы механизмов. Двигатели работают за счёт программы и выполняют заданный алгоритм действий. После создания требуемой формы из заготовки оператор должен выключить оборудование, снять готовую деталь и повторить процесс. Если нужно изготовить деталь другой формы, оборудование следует перенастроить.

Технология фрезеровки ГБЦ

Владельцы автомобилей, работающих на бензине, часто сталкиваются с необходимостью в использовании фрезерного оборудования. Со временем изнашиваются головки блока цилиндров (ГБЦ). Связано это с тем, что при работе двигателя возникают постоянные изменения температурного режима. Из-за этого детали мотора изнашиваются и выходят из строя.

Фрезеровку головок блока цилиндров производят при отказе двигателя и отклонениях головок от плоскости на 0.05 мм. Эту работу лучше доверить автослесарю, который имеет опыт фрезеровочных работ.

Фрезерование металла: способы и типы

Перемещение режущего инструмента относительно детали может достигаться за счет поступательного движения самой вращающейся фрезы либо постепенной подачи заготовки — это зависит от конструкции станка. В зависимости от толщины срезаемого слоя, характеристик металла и желаемого качества поверхности фрезерование заготовки может осуществляться в один либо несколько проходов. Эти же факторы влияют на определение оптимальной скорости подачи.

Независимо от характеристик металла и типа станков для фрезерования детали определяются скорость резания V и скорость подачи детали S. Оба параметра имеют размерность м/мин. Скорость резания V рассчитывается по формуле V=π*D*n, где π — число Пи (3,14), n — частота вращения фрезы, D — ее диаметр.

Способы фрезерования

Существует два способа обработки деталей на фрезерных станках:

В первом случае направление движения заготовки совпадает с направлением движения фрезы. Во втором фреза движется навстречу подаваемой заготовке. Разница между ними заключается в качестве получаемой поверхности. Если фрезерование заготовок выполняется попутным способом, обработанная поверхность получается более гладкой. Встречное фрезерование дает менее гладкую поверхность, поэтому его используют в тех случаях, когда необходимо снять большой слой металла. Как правило, так поступают при черновом фрезеровании — если планируется повторный проход для достижения окончательного (чистового) результата.

Типы фрезерной обработки деталей

Обработка заготовки на фрезерных станках предполагает выполнение одного из четырех типов фрезерования или последовательное применение нескольких типов.

- Концевое фрезерование: применяется для обработки колодцев, окон, карманов, шлицев, пазов и т.п. В этом случае обработка фрезерованием осуществляется с помощью пазовых, дисковых, концевых, Т-образных, одно- и двуугловых фрез.

- Торцевая фезеровка используется для обработки больших поверхностей. Фрезерная обработка таких деталей производится торцовыми либо циллиндрическими фрезами.

- Фасонное фрезерование необходимо при работе с профилями. Чтобы получить фасонные поверхности с нужной геометрией применяют фасонные, модульные, дисковые и червячные фрезы.

- Резка металла (фрезерование материала с целью его разрезки) может выполняться отрезными фрезами, представлябющими собой подобие дисковой пилы.

В металлообратке используется также обратная классификация, принцип которой заключается в объелинении фрез по технологическому признаку в группы, каждая из которых предназначена для определенного типа обработки деталей.