Общие сведения

Покрытие гальваникой бывает технологическим или декоративно-защитным. Это тонкий металлический тонкий слой, который в зависимости от гальванических элементов может выполнять эстетические функции. Гальванопластика не увеличивает прочность изделия, поскольку в этом случае требуются большие производственные мощности, но для красоты и придания «свежести» вполне подойдет.

Гальванические реакции происходят с помощью постоянного электрического тока. В специальную емкость-диэлектрик наливают раствор — электролит, в который погружают два анода. Аноды должны быть изготовлены из металла, который будет осаждаться на покрываемом изделии.

Обрабатываемая деталь присоединяется к минусовому выводу и помещается между анодами. Она выполняет роль катода. Аноды, в свою очередь, присоединяются к плюсовому контакту источника питания. Они становятся частью цепи, проводя ток в электролит и отдавая ему свои металлические элементы. Электролит передает необходимые частицы обрабатываемой детали, они постепенно обволакивают её тонким слоем. Аноды по площади должны превышать в несколько раз размер заготовки.

Другими словами, гальванизация представляет собой перенос молекул металла раствора на изделие в момент протекания через них электротока.

Любой гальванический процесс можно разбить на общие этапы:

- Сборка гальванической установки.

- Подготовка электролитного раствора.

- Обработка и подготовка образца.

- Запуск гальванического процесса.

Технология гальванопластики

Технология создания точной копии предмета или художественного изделия методом гальванопластики состоит из нескольких этапов:

- Изготовление слепка рельефного предмета из воска или другого пластичного материала. При этом необходимо учитывать тот фактор, что поверхность копируемого изделия должна обладать свойством проводить электрический ток. Если же модель изготовлена из непроводящих материалов, то на нее различными способами наносят любое электропроводное покрытие. Зачастую выполняется втирание измельченной гранитной пыли в восковой подслой или применяется метод химического восстановления металлов на поверхности оригинала.

- Помещение слепка в электролит — готовую модель помещают в специальную емкость с раствором электролита.

- Проведение процедуры электролиза, в процессе которой во время пропускания тока через расплавленный металлический раствор на поверхности слепка наращивается достаточно толстый слой металла, который равномерно заполняет все неровности слепка.

- Отделение слепка от слоя металла после окончания процесса электролиза. Копию отделяют от оригинала по заранее нанесенному барьерному слою или путем химического растворения ( расплавления) оригинала.

Это интересно: Фехраль — виды, свойства, марки, общие сведения

Технические параметры

При выборе продукции из нихрома важно учитывать следующие особенности:

- номинальное удельное сопротивление;

- диаметр, сечение и вес;

- фактическое сопротивление и рабочие температурные границы в зависимости от физических параметров.

Номинальные значения основной параметрической характеристики определяются ГОСТом и зависят от марки и состава.

| Марка | Удельное сопротивление, Ом*м |

| Х20Н80 | 1175 |

| Х15Н60-Н | 1150-1210 |

| ХН70Ю-Н | 1300 |

| ХН20ЮС | 1020 |

Диаметр проволоки-нихрома определяет ее сечение, вес мотка и соответственное объективное сопротивление.

| Диаметр, мм | Площадь сечения, мм2 | Вес на 100 м, г | Сопротивление, Ом |

| 0,1 | 0,079 | 6,5 | 127 |

| 0,15 | 0,018 | 14,5 | 55-60 |

| 0,3 | 0,07 | 58 | 14-15 |

| 0,4 | 0,126 | 103 | 8 |

| 0,5 | 0,196 | 161 | 5 |

Таким образом, вес проволоки (нихром) на 100 метров продукции прямо пропорционален ее размерам, а диаметр и площадь сечения – обратно пропорциональны фактическому сопротивлению.

Рабочая температура зависит не только от химического состава, но и от параметрических характеристик.

| Марка | Рабочая температура, ˚С | |||

| диаметр продукции, мм | ||||

| 0,2 | 0,4 | 1,0 | 3,0 | |

| Х20Н80 | 950 | 1000 | 1100 | 1150 |

| Х15Н60-Н | 900 | 950 | 1000 | 1075 |

| ХН70Ю-Н | 950 | 1000 | 1100 | 1175 |

| ХН20ЮС | 900 | 950 | 1000 | 1050 |

Диаметр проволоки, изготавливаемой производителями, представляется в пределах 0,05-12 мм, а ленты – 0,15-3,2 мм.

Основные плюсы и минусы нихрома

Расскажем про плюсы изделий, которые были сделаны на основании нихрома. Они схожи с фехралем, однако есть определенные отличия.

- Способен хорошо применяться в высоконагревательных средах.

- Благодаря составу элементов, продукция спокойно выдержит несколько циклов процедуры нагревания.

- Очень высокая пластичность дает возможность применять материал без дополнительного нагревания.

- Максимальное значение сопротивления к электрике – 1,1 Ом?мм?/м.

- Структура элемента имеет элементы, которые мало склонны к окислительным процессам.

- Температура работы равняется 1100 °C. Если же главный элемент железо, то значение уменьшается до 800 °C.

- Потому как в составе содержится очень мало железа или оно как таковой отсутствует, то функция магнитности практически нулевая.

- Большой прочностный запас позволяет нихрому держать воздействие кислотно-агрессивной среды.

Основной минус основы в том, что она элитная в изготовлении. Есть довольно недорогие варианты, к примеру, фехраль.

Лазерный дальномер — рулетка, линейка для работы в помещениях и на местности

Также изделие обладает большой плотностью (8500 кг/м3), что проявляется на его тепловыводимости. Если сравнивать с фехралевым комплектом, оно намного ниже.

Проведем сравнительный анализ 2-ух основ

Свойства фехралевой проволоки

Обозначение жаростойкого фехраля — Х23Ю5Т. Материал отличают высокие показатели удельного электросопротивления — от 1,34 мкОм•м до 1,45 мкОм•м и температуры плавления — близко 1500 °C. Плотность сплава составляет 7,21 г/см³.

Сочетание приведенных выше показателей обеспечивает возможность использования фехралевой проволоки в окислительных, серосодержащих и других атмосферах.

Рабочая температура фехраля находится в пределах до 1330°C. Это выше, чем у нихрома. Жаростойкость обусловлена образованием на поверхности прочной оксидной пленки Al2O3.

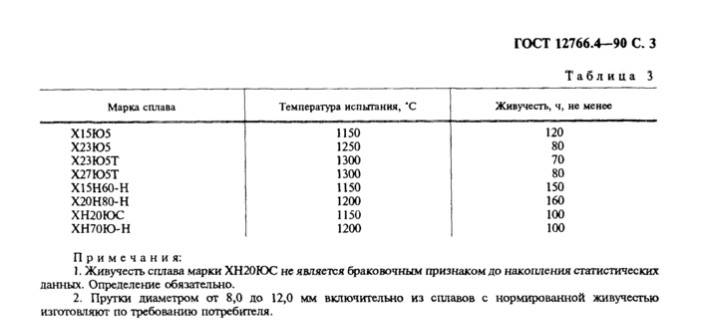

Состав металла, используемого для производства фехралевой проволоки регламентируется ГОСТ 10994-74.

Точность изготовления, качество отделки продуктов из фехраля соответствует ГОСТ 26877-2008, а технические условия производства — ГОСТ 12766.1-90.

Согласно ГОСТ проволока из фехраля выпускается диаметром от 0,3 мм до 7,5 мм. Удельное электросопротивление фехралевой проволоки, не зависимо от диаметра, — 1,34 — 1,45 мкОм∙м.

В перечне проволочной продукции есть понятие «нить». Это изделие толщиной менее 0,1 мм.

Основные достоинства жаростойкой фехралевой проволоки:

- прекрасное сопротивление разрыву — до 760 МПа;

- антикоррозийные свойства, сохраняющиеся при высоких температурах (высокая устойчивость к процессам коррозии);

- высокий коэффициент электросопротивления, который практически не изменяется во время нагрева;

- относительное удлинение не ниже 10%;

- повышенный показатель пластичности, получаемый в результате отжига;

- легкость материала, в сравнении с другими;

- инертность к серосодержащим окислителям (серной кислоте и пр.)

В состав металла, для изготовления фехралевой проволоки марки Х23Ю5Т, кроме железной основы, входит:

- хром в количестве от 22% до 24%;

- алюминий — 5-5,8%;

- кремний — до 0,5%;

- титан — 0,2-0,5%;

- марганец — 0,3%.

Добавление к сплаву хрома улучшает антикоррозийные свойства, износостойкость материала, способность упрочняться во время термообработки. Модификации зернистой структуры и увеличению жаростойкости сплава способствует наличие в нем алюминия. Так же алюминий улучшает ударную вязкость, пластичность относительно хрупкого фехраля.

Титан увеличивает прочностные коэффициенты материала.

Полуфабрикаты из фехраля в виде проволоки, поставляемой в мотках или на оправках, проходят контроль качества на всех производственных этапах. Поверхность фехралевой проволоки проверяется согласно ГОСТу и не должна содержать трещин, рванин, сколов и прочих повреждений.

Фехралевая проволока маркируется в зависимости от области эксплуатации:

- «С» — для деталей с высоким электросопротивлением;

- «ТЭН» — для деталей трубчатых электрических нагревателей;

- «Н» — для нагревающих элементов.

Недостатками данного сплава можно считать плохую обрабатываемость, хрупкость.

Хрупкость затрудняет получение фехралевой проволоки малого диаметра, «нити» и ленты. Для устранения проблемы в состав сплава включают никелевые добавки или добавки с аналогичными свойствами, но такое действие приводит к увеличению стоимости конечного продукта.

Чаще всего для производства фехралевой проволоки применяются сплавы марок Х27Ю5Т и Х23Ю5Т. Также используют более простые сплавы Х15Ю5, Х23Ю5.

Плюсы и минусы нихром-проволоки

Нихром – это достаточно дорогой сплав, если сравнивать его с современными аналогами, и это единственный его недостаток. Гораздо больше у сплава преимуществ, которые перевешивают этот его единственный недостаток:

- жаропрочность,

- устойчивость к коррозии,

- механическая прочность и твердость,

- высокая эластичность даже без нагрева,

- достаточный уровень удельного сопротивления,

- низкий вес,

- сопротивляемость при контакте с агрессивными кислотами.

Несмотря на то, что нихром-проволока стоит дорого, спрос на нее на рынке только растет. Новые технологии позволяют обогащать сплав дополнительными составляющими, улучшающими его технические характеристики в разы, что положительно отражается и на качестве приборов, в которых есть элементы из нихрома.

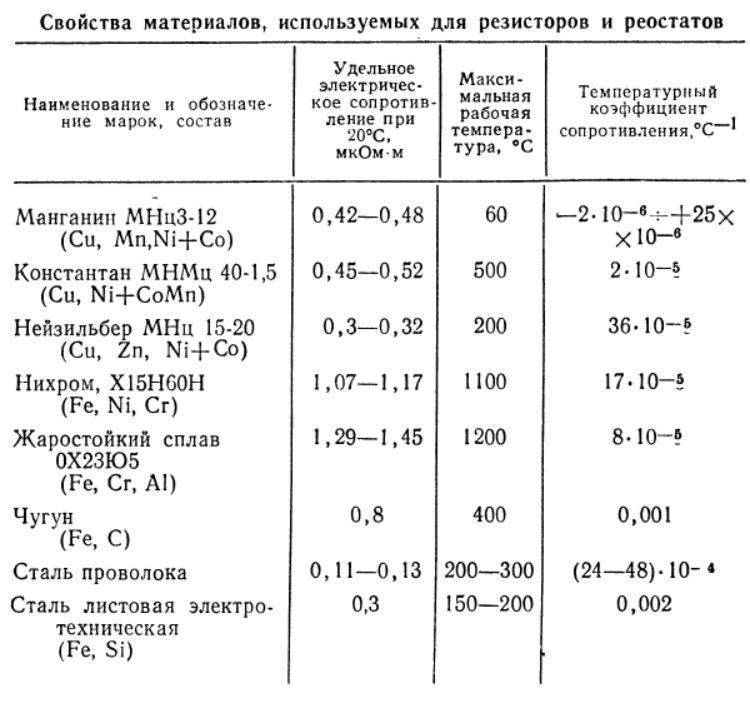

Сравнение тормозных резисторов из фехрали и других материалов

Современные тормозные резисторы в большинстве случаев изготавливают из фехрали, что легко объяснить её существенными преимуществами перед другими материалами. Благодаря высокой рассеивающей способности и допустимой температуре нагрева, блоки резисторов из фехрали в несколько раз меньше по размерам от своих аналогов из других материалов. Компактные размеры позволяют размещать резисторы этого типа в корпусе частотного регулятора или в шкафу управления. Высокая устойчивость фехрали к воздействию воды и других активных химических веществ обеспечивает длительный период эксплуатации резисторов в самых неблагоприятных условиях. Даже при сильном перегреве резистора из фехрали, его активное сопротивление практически не изменяется.

Благодаря этому момент торможения электродвигателя будет постоянным во времени

Немаловажное достоинство резисторов из фехрали – это низкий вес, который является следствием низкой плотности материала. Использование фехралевых резисторов, в сравнении с традиционными резисторами из других материалов, имеет существенные преимущества в эффективности работы и стоимости

Фехралевая проволока, её особенности и применение

Область использования фехралевой проволоки

Фехралевую проволоку получают из сплава, основными составляющими которого являются железо, хром, алюминий, марганцевые и кремневые присадки. Производят из неё нагревательные элементы, применяемые в бытовых приборах и промышленных электропечах. Изготавливают из фехралевой проволоки основные комплектующие, которые устанавливаются в конвекционные нагреватели, тепловые пушки, фены, реостаты, резисторы и узлы сопротивления. Основные преимущества данного материала – высокая температура плавления и повышенное удельное электрическое сопротивление.

Свойства фехралевой проволоки марок Х15Ю5 и Х23Ю5Т

Фехраль – это идеальный сплав, отличающийся высокой жаростойкостью (выдерживает температуру до 1450 °С) и значительным омическим сопротивлением, значение которого составляет 1,2-1,3 Ом×мм2/м и остается неизменным при нагреве. Благодаря таким свойствам сплав стал незаменимым при изготовлении нагревательных элементов. Кроме этого, фехралевой проволоке присущи и другие достоинства, такие как:

- высокие антикоррозийные свойства в различных средах;

- небольшой удельный вес – 7,2г/см3;

- большой придел текучести;

- высокая устойчивость к механическим нагрузкам;

- относительно низкая стоимость.

Имеет фехралевая проволока и недостатки. К ним можно отнести хрупкость, что сказывается на особенностях производства ленты и проволоки небольшого диаметра из данного сплава и усложняет сам процесс изготовления. Устраняется данный недостаток с помощью никелевых или аналогичных по свойствам добавок. Введение присадок в состав сплава сказывается на его конечной стоимости – она увеличивается.

Особенности маркировки фехралевой проволоки

Маркируется фехралевая проволока в зависимости от своего основного назначения с помощью следующих букв:

- Н – нагревательные элементы;

- С – элементы сопротивления;

- ТЭН – элементы трубчатых электрических нагревателей.

Что касается диаметра фехралевой проволоки, то он представлен рядом стандартных значений, находящихся в приделах от 0,1 до 10 мм.

Особенности производства фехралевой проволоки

Так как сплав является хрупким, то производить проволоку методом холодной обработки невозможно. Вытяжка нити осуществляется в соответствии со специальными энергоемкими технологиями, которые отражаются на коечной цене металлопроката. В большинстве случаев, производят фехралевую проволоку способом волочения или прессования. Отгружается такой материал бухтами или катушками. Потребность промышленности в фехралевой проволоки значительная. Материал обладает выигрышными потребительскими свойствами, отличными техническими характеристиками и при этом стоимость его остается относительно низкой. Фехраль постепенно вытесняет нихром. Свойства сплавов, практически, аналогичны, а вот снижение стоимости первого обусловлено введением в его состав алюминия, вместо дорогостоящего никеля. Что касается цены фехралевой проволоки – она напрямую зависит от диаметра металлопроката.

Приобретайте по выгодной цене

Компания «Метаторг» предлагает Вам приобрести металлопрокат жаростойких сплавов на выгодных условиях. Значительный ассортимент продукции находится непосредственно на складе, что дает возможность ускорить доставку приобретенного материала. На реализуемую продукцию имеются соответствующие сертификаты. Компания «Метаторг» гарантирует высокое качество поставляемой продукции. На предлагаемых условиях выгодно работать, как оптовым, так и розничным покупателям.

===============================================

Фехралевая проволока марок Х15Ю5 и Х23Ю5Т

Производство

В основе технологии изготовления лежит обработка давлением с применением дорогостоящего оборудования – станов, прессов, печей. Выделяют 3 способа получения:

- Прокатывание. Нихром довольно пластичен, что позволяет получать из него проволоку “холодной” прокаткой. Круги больших размеров получают “горячей” прокаткой.

- Волочение. Представляет собой протягивание заготовок (катанок) сквозь постепенно сужающееся отверстие. Рабочая скорость операции не превышает 25 м/с. После получения требуемого диаметра проволоку подвергают термической и химической обработке.

- Прессование. Заготовки получают, выдавливая нагретый сплав через отверстия в матрице приспособления.

Удельное сопротивления нихрома и других сплавов для нагревателей

Обычно распространенные стали и сплавы, такие как нержавеющая сталь, препятствуют прохождению электричества. Этот термин свойства известен как удельное сопротивление

. У нас в России, как и везде в Европе для описания удельного сопротивления принято использовать Омы на мм2 на м, в других странах еще может использоваться Ом см / фут или Ом, умноженное на круговые мили на фут Ohms /cmf .

Если бы только удельное сопротивление рассматривалось как основной фактор для электрического нагревательного элемента, выбор мог бы быть из нескольких материалов сплава с широким диапазоном стоимости. По своей экстремальной природе электрический нагревательный элемент часто нагревается докрасна, и обычные сплавы не могут выдерживать такое количество тепла

в течение длительного периода.

Семейства сплавов для нагревателей обладают сочетанием двух определенных свойств:

- Высокое электрическое сопротивление

- Длительный срок службы, потенциал выносливости в качестве нагревательного материала

Эти группы сплавов можно разделить на шесть основных классов. В данной статье мы рассмотрим такие сплавы, как нихром. Основные марки этих сплавов показаны с указанием их состава и удельного сопротивления нихрома.

| Никель-хромовые сплавы | ||

| 80 никель 20 хром | 1.0803 Ом · мм2 / м | 650 Ohms /cmf |

| 70 никель 30 хром | 1.18002 Ом · мм2 / м | 710 Ohms /cmf |

| 60 Никель 16 Хром 24 Железо | 1.12185 Ом · мм2 / м | 675 Ohms /cmf |

| 35 Никель 20 Хром 45 Железо | 1.01382 Ом · мм2 / м | 610 Ohms /cmf |

| Железо-Хром-Алюминий | ||

| 22 Хром 5 Алюминий 73 Железо | 1.45425 Ом · мм2 / м | 875 Ohms /cmf |

| 22 Хром 4 Алюминий 74 Железо | 1.35453 Ом · мм2 / м | 815 Ohms /cmf |

| 15 Хром 4 Алюминий 81 Железо | 1.2465 Ом · мм2 / м | 750 Ohms /cmf |

| Медно-никелевые сплавы для низкотемпературных применений | ||

| 45 Никель 55 Медь | 0.4986 Ом · мм2 / м | 300 Ohms /cmf |

| 22 Никель 78 Медь | 0.2991 Ом · мм2 / м | 180 Ohms /cmf |

| 11 Никель 89 Медь | 0.1495 Ом · мм2 / м | 90 Ohms /cmf |

| 6 Никель 94 Медь | 0.0997 Ом · мм2 / м | 60 Ohms /cmf |

| 2 никель 98 Медь | 0.0498 Ом · мм2 / м | 30 Ohms /cmf |

| Нержавеющая сталь и различные сплавы для низкотемпературных применений | ||

| Никель Марганец 94 Никель 5 Марганец | 0.1695 Ом · мм2 / м | 102 Ohms /cmf |

| 99,98 никель | 0.0748 Ом · мм2 / м | 45 Ohms /cmf |

| Монель 67 Никель 30 Медь | 0.48198 Ом · мм2 / м | 290 Ohms /cmf |

| Никель Кремний 3 Кремниевые весы Никель | 0.31578 Ом · мм2 / м | 190 Ohms /cmf |

| UNS S30400 18 Хром 8 Никель 74 Железо | 0.71965 Ом · мм2 / м | 433 Ohms /cmf |

Виды фехралей

| Марка сплава | Состав | Температура плавления | Другие названия |

|---|---|---|---|

| Х27Ю5Т | 26—28 % Хром, ~65-68 % Железо, 5—5,8 % Алюминий, 0,15—0,4 % Титан | 1450 °C | |

| Х23Ю5Т — сплав 875 (W-KA1) | 22—24 % Хром, 69—72 % Железо, 5—5,8 % Алюминий, 0,15—0,4 % Титан | 1500 °C | Kanthal A1, Alloy 875, Resistohm 145, Aluchrom 0, Alchrome 875, мегапир GS SY, еврофехраль |

| Х23Ю5 — сплав 837 (W-KAF) | 23 % Хром, 71,7 % Железо, 5,3 % Алюминий | 1500 °C | Kanthal AF, Resistohm Y, Aluchrom Y, Alloy 837, мегапир, GS SY, еврофехраль |

| Х15Ю5 | 15 % Хром, 79,7 % Железо, 5,3 % Алюминий | 1500 °C | Kanthal AF, Resistohm Y, Aluchrom Y, Alloy 837, мегапир, GS SY, еврофехраль |

Применение

Х27Ю5Т — для нагревательных элементов с предельной рабочей температурой 1350 °C в промышленных и лабораторных печах.

Х23Ю5Т — твёрдый, хрупкий сплав, с трудом поддающийся обработке, обладает высоким удельным электрическим сопротивлением (1,2—1,3 мкОм·м). Плотность 7100—7300 кг/м³, температура плавления около 1450 °C. Наибольшая рабочая температура 1350—1400 °C. Применяется для мощных электронагревательных устройств, лабораторных и промышленных печей. К недостаткам следует отнести общее свойство фехралей — рекристаллизационный порог в интервале температур 600—650 °C, что затрудняет использование данного сплава в термоциклическом режиме, а также невысокую пластичность. Также, этот сплав используется как один из наиболее популярных материалов для изготовления нагревательных спиралей в электронных сигаретах.

Х15Ю5 — имеет плотность 7,1 г/см³, температура плавления около 1450 °C. Наибольшая рабочая температура 750—950 °C. Применяется для мощных электронагревательных устройств, производства блоков резисторов и элементов сопротивления.

GS23-5 (Х23Ю5Т-Н-Ви) — это улучшенный вариант сплава Х23Ю5Т. Благодаря введению специальной лигатуры удалось существенно улучшить его физические свойства, что существенно облегчает навивку спиралей. Выдерживает рабочие температуры до 1350 °C. К недостаткам следует отнести общее свойство фехралей — рекристаллизационный порог в интервале температур 600—650 °C, что затрудняет использование данного сплава в термоциклическом режиме.

GS T (Х23Ю5-Н-Ви) — широко используется в высокотемпературных электропечах, печах обжига и сушки, различных электрических аппаратах теплового действия. Оптимален для использования в производстве трубчатых электрических нагревателей (ТЭН) и бытовых приборах.

Мегапир-150 — широко используется для производства резистивных элементов, в электропечах и различных электрических аппаратах теплового действия.

Мегапир-200 — используется в высокотемпературных электропечах, печах обжига и сушки, различных электрических аппаратах теплового действия, а также для производства резистивных элементов.

Это интересно: Дюралюминий — состав, свойства, применение различных марок сплава

Производство

Проволока из фехраля изготавливается методом холодной протяжки без предварительного разогрева заготовок. Такой способ позволяет получить холоднотянутую проволоку, которая затем подвергается отжигу, что повышает ее мягкость.

Следующие этапы производства:

- Поверхность протравливаются с целью очистки от грязи.

- Проволока наматывается на катушки либо бухты.

- Готовые изделия маркируются и упаковываются.

- Продукция отгружается заказчику.

Нить вытягивается по специальной технологии с использованием энергоемкого и высокоточного оборудования, что повышает конечную стоимость тонкой, диаметром до 0,1 мм, проволоки.

Основные преимущества и недостатки кантала и фехраля

Нагревательные элементы на фехрали обладают рядом преимуществ по сравнения с другими подобными продуктами. Перечислим.

- Меньший вес готовой продукции, благодаря низкой плотности основы.

- Проволока из фехралевого элемента наделена высокой прочностью.

- Способность работать при высоких температурах разрешают использовать поделки в определенных сферах производства.

- Длительный период эксплуатации решений, произведенных их фехралевого материала.

- Обладает высокой текучестью.

- Конечные изделия имеют устойчивость к активному механическому воздействию или перегрузке.

- Стоимость производства значительно ниже других идентичных предметов за счет того, что один из основных компонентов – алюминий.

Несмотря на большое количество плюсов, компонент характеризуется некоторыми недостатками.

Главный минус сплава – низкий порог гибкости. По этой причине его предварительно нагревают прежде чем сгибать или протягивать. Для понижения коэффициента хрупкости и повышения эластичности состав элемента дополняют никелевыми примесями. Но в этом случае возрастает итоговая стоимость конечной поделки.

Второй недостаток – слабая сопротивляемость циклической обработки нагревания фехраля. Это объясняется тем, что при нагревании внутри товара происходит активное движение молекул, которое приводит к небольшому увеличению размеров. Когда перестают нагревать, он возвращается к исходному состояние. Учитывая хрупкость сплава, при постоянных операциях на нем начинают проявляться микротрещины, которые приведут к полному разрушению.

Еще одна слабая сторона фехралевых изделий: они не выдерживает коррозию на протяжении длительного времени.

Конечный продукт будет подвержен процессу окисления. Это объясняется тем, что структура содержит большое количество железа и алюминия: металлы подвержены окислению.

Фехраль часто называют канталом. Это связано с тем, что компания «Кантал» в свое время сосредоточилась на выпуске проволоки, лент, спиралей и других аналогичных решений на основе фихралевого сплава. Соответственно, кантал стало именем нарицательным для товаров компании.

Каждый пользователь самостоятельно выбирает какой термин лучше использовать: кантал или фехраль.

Физические свойства

Износостойкость, как и коррозионная, сохраняется при повышенных температурах. Однако вследствие этого стеллит трудно обрабатывается. Температура плавления равна 1260–1300 °C.

Для ПР-ВЗК и ПР-ВЗК-Р максимальная температура наплавок – 750 и 800 °C соответственно. Данные сплавы характеризуются износостойкостью к влиянию механических нагрузок, химически активных сред, высоких температур, хорошо затачиваются.

Стеллит 6 устойчив к многим химическим и механическим факторам в обширном температурном диапазоне (до 950 °C), а также кавитационной коррозии и ударно вязок. Плавление происходит в диапазоне 1285–1410 °C. Плотность равна около 8,44 г/см3 (8,7 г/см3 по другим данным).

Стеллит 1 отличается немного сниженной вязкостью, что компенсируется повышенной устойчивостью к истиранию и пологой эрозии. Также по сравнению с прочими вариантами сплава более подвержен растрескиванию, поэтому требует более медленного охлаждения при наплавке. Плотность равна 8,7 г/см3, температурный диапазон плавления – 1190–1345 °C.

Стеллит 12 совмещает качества двух предыдущих типов. От первого он отличается лучшей устойчивостью к скольжению, трению, истиранию, пологой эрозии, термическому влиянию при стойкости к кавитации и высокой ударной вязкости. Предельная температура применения составляет 700 °C, а плавление происходит в интервале 1200-1365 °C. Плотность равна 8,5 г/см3.

Как было отмечено, параметры стеллита 21 в значительной степени определяются историей обработки. В любом случае он ориентирован на устойчивость к износу при истирании и скольжении. Более того, возможно существенное упрочнение поверхности при износе. Однако данный тип сплава плохо переносит истирание твердыми частицами. Кроме того, рассматриваемый сплав устойчив к термическому влиянию и ударам.

Стеллит может быть окрашен в антрацитово-серый, золотистый, красно-коричневый цвета и промежуточные оттенки. Блеск незначителен. Поверхность шероховата, что определяется технологией производства.

Плавление стеллена происходит в диапазоне 1285–1410 °C либо 1295-1480 °C. Как и стеллит, данные сплавы обладают устойчивостью к износу, кавитации, эрозии, истиранию, коррозии, абразивному и химическому влиянию.

Сравнительный анализ нихрома и фехраля

Физические особенности

Общей характеристикой фехраля и нихрома есть их высокие показатели удельного сопротивления. Номинальное удельное сопротивление нихрома напрямую зависит от диаметра нагревателя, а у фехраля оно определяется только лишь маркировкой. Температура, при которой плавится нихром, должна составлять более 1400°C, а фехраля – 1500°C. Удельная масса нихрома достигает более 8,40 г/см3, фехраль имеет меньшую массу – 7,21-7,28 г/см3.

Прочность фехраля и нихрома без нагрева

Нихром обладает пластичностью в комнатных условиях не меньше 20% относительно удлинению либо поперечному сужению проволоки. Фехраль маркой Х15Ю5 имеет пластичность около 16%, а маркировке Х23Ю5Т характерно 10%, что говорит о более низкой прочности, чем у нихрома. Временное сопротивление разрыву по средним показателям также выше у нихрома.

А вот по твердости выигрывает фехраль, но это способствует его ломкости. Ведь чем больше в составе хрома, тем выше ломкость материала. Поэтому навивать фехралевую проволоку можно лишь после ее нагрева до 300 градусов. А чтобы навить нихром, прогрев не нужен, он отлично собирается в катушку и при комнатной температуре.

Прочность при максимальных температурах на воздухе

Фехраль пригоден для высокотемпературных нагрузок и способен функционировать длительное время. Нихром выделяется абсолютно противоположными свойствами, он легко переносит частые включения и выключения, и незаменим в часто прерываемых рабочих циклах. А вот при сильном нагреве на протяжении длительного времени нихромовый нагреватель быстро выйдет из строя.

Стойкость к окислению нихрома и фехраля

Высокая концентрация никелевого состава не позволяет нихрому интенсивно окисляться. За время нагревания на поверхности нихромового элемента появляется тоненькая защищающая пленка окиси хрома, что понижает стойкость сплава в агрессивных условиях. Нихром быстрее окисляется в электропечах с повышением кислородного давления. Фехраль из-за большего количества железа и наличия алюминия имеет более высокую окисляемость с быстрым образованием плотной защитной пленки оксидного происхождения. Поэтому эксплуатация тонких проволок и лент затруднена, но фехраль имеет устойчивость к глинозёмной керамике в серосодержащих и углеродных печах.

Сферы применения фехраля и нихрома

Нихром зачастую используют для нагревательных приборов входящих в состав электрических печей обжига и сушек промышленных и лабораторных назначений, электрических плит, нагревающих воздух систем и т. д. Нихром выполняет функцию элемента нагрева в производстве реостатов. Фехраль используют для нагревателей с высокой термической выработкой.

Форма изготовления нихрома и фехраля (полуфабрикаты)

Изготавливают фехралевый и нихромовый сплавы по ГОСТу на данную категорию продукции. В основном готовые изделия имеют вид нити намотанной на катушку и проволоки собранную в бухту. Также существуют и полуфабрикаты в виде ленты и прутка.

Цены на фехраль и нихром

Рассмотренные нами проволочные нагревательные элементы имеют значительные различия в цене, нихром в три раза дороже фехраля. Причиной этому является разная рыночная оценка на элементы входящие в состав сплавов. Например, железо, входящее в состав фехраля стоит дешевле никеля для нихрома.

Выбирая необходимый сплав важно брать во внимание не только цены на материалы, но и учитывать максимальные показатели температурной нагрузки, период беспрерывной эксплуатации, и условия окружающей среды. Ведь в итоге неправильно выбранный нагревательный элемент может быстро износиться, и издержки превзойдут стоимость производимой продукции. Поэтому выбирая сплав, ориентируйтесь не на его стоимость, а на свойства сплавов, которые необходимы для решения задач в имеющихся условиях

Поэтому выбирая сплав, ориентируйтесь не на его стоимость, а на свойства сплавов, которые необходимы для решения задач в имеющихся условиях

Поэтому выбирая сплав, ориентируйтесь не на его стоимость, а на свойства сплавов, которые необходимы для решения задач в имеющихся условиях

Также, чтобы не обмануться лучше обращайтесь к поставщику, который существует на рынке не менее пяти лет. Соблюдение таких критериев позволит подобрать максимально качественный и подходящий элемент.

Поэтому выбирая сплав, ориентируйтесь не на его стоимость, а на свойства сплавов, которые необходимы для решения задач в имеющихся условиях. Также, чтобы не обмануться лучше обращайтесь к поставщику, который существует на рынке не менее пяти лет. Соблюдение таких критериев позволит подобрать максимально качественный и подходящий элемент.

Марки и химический состав

В состав нихрома входит до 80% никеля, около 22% хрома и 1,5% марганца, также в состав внесены дополнительные примеси. Сплавы нихрома разделены всего лишь на две группы: нежелезистые и железистые.

Нихром марок Х20Н80 и Х15Н60

Самым широко применяемым типом нихрома является маркировка Х20Н80, относящаяся к нежелезистым сплавам. Марка Х15Н60 – железистый сплав.

Никель, входящий в состав нихромового сплава определяет технологические свойства нагревателя в работе. Поэтому были созданы модифицированные сплавы содержащие большее количество основного вещества, в маркировке которых была добавлена буква «Н». На примере Х20Н80 можно увидеть, что общий состав марки не изменился, стало лишь больше никеля, и было добавлено небольшое количество циркония (модифицированная марка Х20Н80-Н), другие сплавы изменены по такому же принципу.

Фехраль

Основной составляющей фехралевого сплава есть Fe, Cr и Al. В зависимости от марки сплава компоненты добавляются в разной концентрации с дополнительными элементами Zr и Mn. С целью подбора оптимального соотношения компонентов для решения разного рода задач и работы в разных сферах было создано множество марок данного сплава.

Фехраль марок Х23Ю5Т, Х27Ю5Т, Х15Ю5

Указанные марки широко применяются в промышленности для высокотемпературных обработок. В их характеристики входят: некоторая стабильность, жаростойкость и надежность в работе. Х23Ю5Т имеет до 78% железа и выделяется неплохими показателями прочности. Х27Ю5Т характеризуется высокой концентрацией Cr, что снижает прочностные характеристики, поэтому сегодня все чаще используют его аналоги.

Читать также: Проточный водонагреватель электрический для квартиры рейтинг

Заключение

Выбирая продукцию из нихрома, необходимо учитывать данные о химическом составе интересующего товара, его электропроводность и сопротивление, физические характеристики диаметра, сечение, длину и т. д

Важно также поинтересоваться документацией соответствия. Кроме того, нужно уметь визуально отличать сплав от его, так сказать, «конкурентов». Правильность выбора материала является залогом надежности электротехники

Правильность выбора материала является залогом надежности электротехники.

Очень простое устройство для изготовления спирали накаливания из нихромовой проволоки, его можно сделать всего за пять минут. С помощью такого приспособлением, еще в Советские времена, на нашем производстве было изготовлено тысячи спиралей для отопительных “козлов” и кипятильников. Хотя нихромовая проволока из-за никеля в составе очень дорогая, но халяву еще никто не отменял и поэтому приспособа может быть кому-то пригодиться.

Видео работы приспособы

Внешний вид получаемой спирали.

Пункт 1. Подготовимся.

Что нам для этого понадобится:

Для начала надо раздобыть нихромовую проволоку, только после этого все остальное. • Брусок деревянный, примерно 100х5х5 см.• Рейка деревянная, примерно 100х4х1 см.• Гвозди мелкие 20-30 мм. 4-5 шт.• Саморезы 3 шт.• Пруток-кругляк длиной 120 см., его диаметр в зависимости от необходимого намоточного диаметра спирали (Д =4-10 мм.)

• Дрель и сверло Д = 4-5 мм.• Две струбцины.• Ножовка по металлу или болгарка с тонким диском.• Отвертка, молоток.

Сверху, на большой брусок накладываем тонкую рейку, смещаем ее на одну из сторон, чтобы получился внутренний угол, размерами примерно 1х1 см., туда будет закладываться пруток.

Пункт 3. Работа устройства.

Возьмем нихромовую проволоку расчетной длины и сечения.

Начинаем намотку, направление вращения должно быть таким, чтобы проволока уходила на верх прутка, а не под низ, тогда пруток будет сам прижиматься к бруску не пытаясь” убежать”.

Электрический паяльник – это ручной инструмент, предназначенный для скрепления между собой деталей посредством мягких припоев, путем разогрева припоя до жидкого состояния и заполнения ним зазора между спаиваемыми деталями.