Что такое электроэрозионная обработка

Электроэрозионный станок представляет собой высокотехнологическое оборудование, которое предназначено для пространственной точной обработки любого металла.

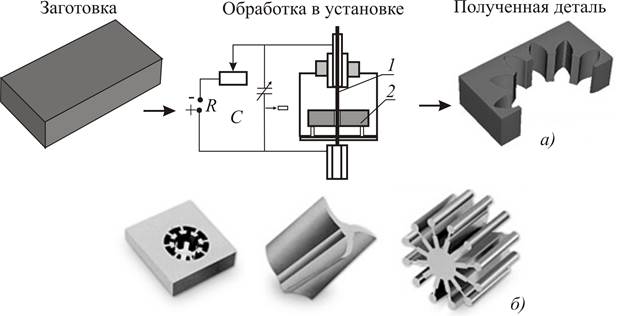

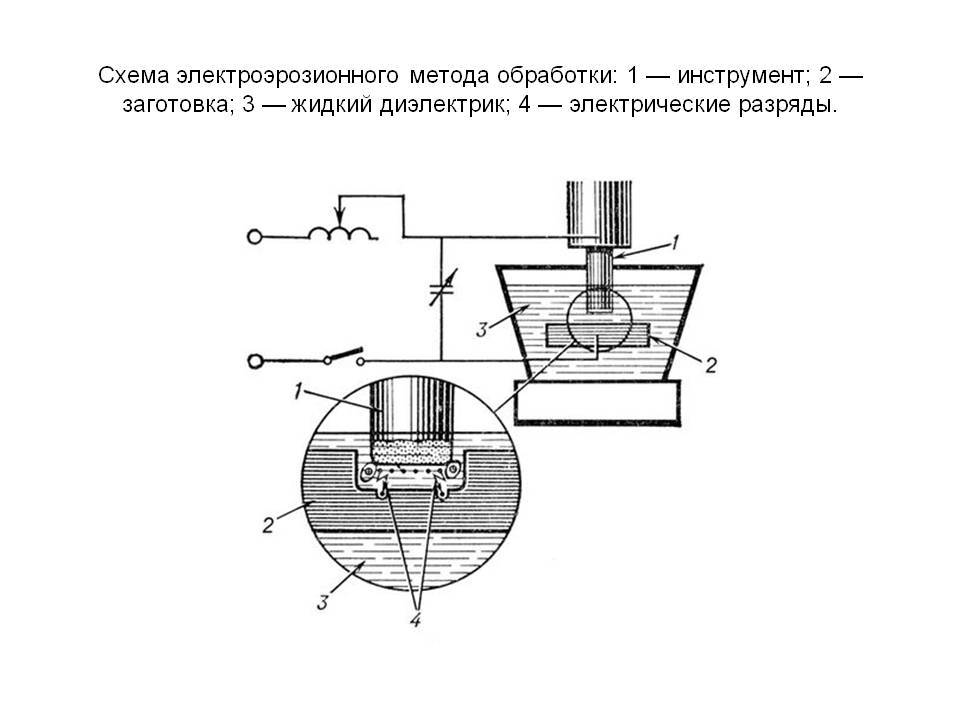

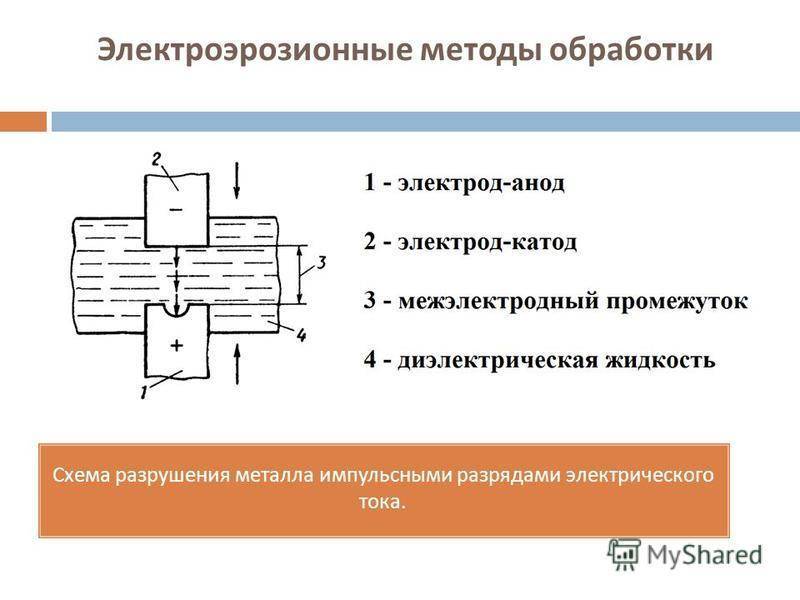

Такой вид обработки подразумевает изменение формы, размера, структуры и свойств поверхности электропроводной заготовки. Изменения появляются из-за воздействия электрических зарядов, которые возникают между электродом и самим металлом.

Существует несколько видов электроэрозионной обработки:

- Комбинированная – обработка при помощи электрода осуществляется одновременно с другими видами обработки.

- Абразивная – ведется при использовании специального разрушителя металла.

- Химическая – подразумевает не только использование электроэрозионного станка, но и химического растворителя для обрабатываемого материала.

- Электроэрозионное упрочнение. Использование этой технологии приводит к тому, что физические свойства материала существенно улучшаются.

- Электроэрозионное маркирование.

- Вырезание.

- Отрезка.

- Шлифование при использовании электроэрозионного разрушения металла.

Данной технологии обработки подвергаются любые материалы, которые проводят электрический ток. Преимущественно это металлы

У технологии электроэрозионного воздействия только два недостатка – высокое энергопотребление, что немаловажно, и небольшая производительность, так как оборудование отличается малой скоростью подачи

На каком оборудовании и какие заказы делаются

Существует два вида станков для обработки металла электроэрозией:

- Проволочно-электроэрозионный

- Прошивной

Компания «ПрофТехСтандарт» располагает 4 электроэрозионными проволочно–вырезными станками серии DK77, электроэрозионным копировально-прошивным станком серии DK71 и электроэрозионной супер-дрелью серии DK703 , благодаря данному технопарку мы можем гарантировать и обеспечить оперативное изготовление деталей в кратчайшие сроки.

Электроэрозионная супер-дрель серии DK703

Электроэрозионная супер-дрель серии DK77

Электроэрозионный проволочно-вырезной станок серии DK77

Преимущества резки металла проволокой

- Высокая точность обработки;

- Возможность прожига отверстий диаметром всего несколько десяток;

- Можно работать с любыми материалами, пропускающими электроток;

- Ровный срез, не нуждающийся в дополнительной работе;

- Глубина разреза до 500 мм;

- Качество кромок превосходит фрезерную обработку

Электрическая эрозия уменьшает потери металла, который при других способах раскроя выжигается. Благодаря меньшей ширине реза можно увеличить плотность компоновки деталей в заготовке. Это увеличивает их выход, снижает количество отходов.

В процессе разрезания металла образуется меньше вредных газов, чем при лазерном, газовом или плазменном варианте. Это позволяет обойтись менее производительной системой вентиляции.

Недостатком электроэрозионного метода считается меньшая производительность, чем у других способов.

Электроэрозионные прошивные станки

Электроконтактная прошивочная обработка металлов заключается в воздействии точечного электрода с заданной формой поперечного сечения, от которого зависит форма эрозионного углубления в заготовке. Применяются они для обработки:

- нержавеющих сталей;

- инструментальных сплавов;

- титана;

- закаленной стали.

Но работать могут со всеми видами токопроводящих материалов, когда требуется изготовление отверстий или углублений большой глубины с минимальным диаметром и точной геометрией сечения.

Одной из самых сложных операций прошивочного станка является изготовление резьбовых отверстий в тугоплавких материалах высокой прочности. В этом случае используются только станки с ЧПУ. Электрод из тонкой проволоки заводится внутрь отверстия и перемещается в продольном и поперечном направлении (по осям X,Y, с одновременным перемещением по оси Z). Получается отверстие со сложной конфигурацией стенки, резьбовой или иного профиля.

Электроконтактная обработка позволяет получать высокоточные оттиски штампов, пресс-форм или иных малогабаритных деталей. В этом случае электрод является миниатюрной копией требуемого изделия, изготовленной из меди или графита. В зависимости от полярности соединения на заготовке получаются четкие углубления или не менее четкие выступы. Такие электроэрозионные станки производятся как в стационарном, так и в настольном исполнении (например, G11 ARAMIS (Чехия)).

Принцип работы станков электроэрозионного типа

Несмотря на разницу в конструктивном исполнении оборудования и реализуемых способах электроэрозионной обработки, принцип функционирования остается одинаковым.

Условно процесс можно разделить на два технологических этапа.

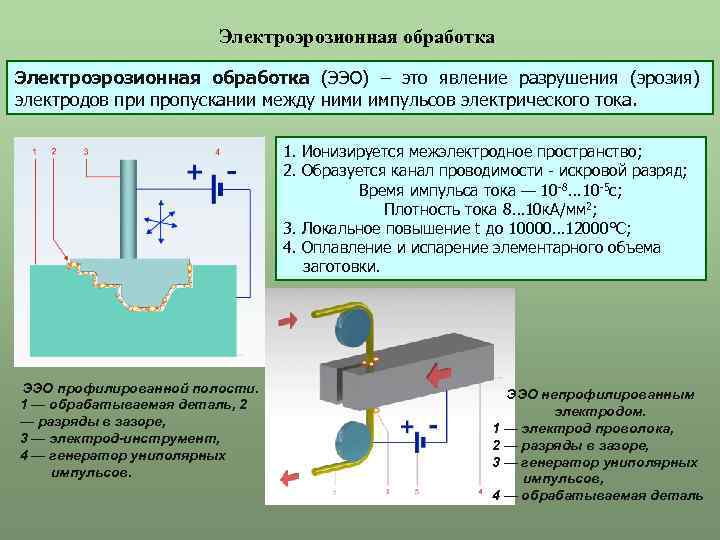

Первый. Под воздействием импульсных разрядов, поступающих «по плазменному каналу» (10), разрушается структура образца (2) на данном участке. Они появляются в определенный момент при сближении электрода (4), являющимся рабочим инструментом станка, с деталью. Электрическая энергия преобразуется в тепловую, и как результат – расплавление металла (сплава) на требуемом по ТУ участке.

Второй. Так как и деталь, и электрод погружены в емкость со спец/составом (чаще всего это масло), металл частично испаряется от высокой температуры, а остатки расплава удаляются из рабочей зоны.

В зависимости от реализуемого способа обработки и инженерного решения в конструкции станка, параметры импульсов, технология их генерирования и ряд других факторов в различных моделях электроэрозионных установок могут отличаться. Но принцип работы оборудования остается прежним.

Приложенное напряжение «пробивает» зазор между электродом и «болванкой», в результате чего возникает так называемый «плазменный канал», характеризующийся высокой температурой. У основания этого «столба» появляется расплав металла, который удаляется из рабочей зоны.

В принципе, такую «чудо-машину», как электроэрозионный станок, можно изготовить самостоятельно. Но кажущаяся простота сборки обманчива. Прежде чем приниматься за работу, следует оценить свои силы. Главная сложность, с которой столкнется «домашний умелец» – монтаж (а перед этим точный расчет параметров) искрового генератора

Кроме того, эксплуатация данного станка требует особой осторожности, так как емкость с маслом в любой момент может воспламениться

Автор не ставит целью отговорить читателя от самостоятельного изготовления бытового электроэрозионного станка, но обратить внимание на ряд моментов просто обязан

Возможности электроэрозионного оборудования

Спектр использования электроэрозионных станков действительно огромен. Из основных технологических операций можно выделить:

- получение отверстий (глухих проемов, углублений) самой сложной конфигурации, при необходимости, с резьбой;

- выборка материала на любую глубину с внутренних поверхностей образцов;

- выполнение операций, которые невозможно или экономически нецелесообразно проводить на других типах станков (фрезерных, токарных);

- изготовление деталей из материалов, трудно поддающихся обработке традиционными инструментами (например, титан и сплавы на его основе).

Самодельные электроэрозионные станки

Мы уже упоминали, что в Сети можно обнаружить множество мануалов, как изготовить станки проволочной резки самостоятельно. На самом деле даже собранный своими руками станок — сложное устройство, состоящее из станины, генератора, рабочего стола, ванны для диэлектрика и блока прокачки.

Кроме того, в станке должны размещаться и успешно функционировать системы подачи проволоки, управления, запуска, установки и, конечно же, управления электродом. На самодельном устройстве качественная обработка металла абсолютно не гарантирована. Не лучше ли сэкономить время, нервные клетки и заказать электроэрозионную обработку, цена на которую так невысока.

Характеристики электрического разряда

От того, как подается электрический разряд, зависит многое. Электроискровая обработка может характеризоваться нижеприведенными моментами:

- Первый этап заключался в электрическом пробое. При нем происходит искровой разряд.

- Следующим этапом становится возникновение дугового разряд, который оказывает более серьезное воздействие.

Вышеприведенные моменты определяют то, что многие генераторы способны выдавать многоступенчатый разряд. Подобный подход позволяет существенно повысить качество получаемого результата.

Длительность и частота импульса определяется тем, какое воздействие следует оказать на поверхность. Длительность одного импульса может находится в пределе 0,1 … 10−7 секунды. Также важным показателем можно назвать частоты в диапазоне от 5 кГц до 0,5 МГц. Следует отметить, что электроэрозия позволяет получать качество поверхности с наименьшей шероховатостью: чем меньше длительность импульса, тем меньше показатель. Показатель площади заготовки определяет то, какая сила тока используется. К примеру, при площади 3 600 квадратных миллиметров показатель силы тока составляет 100 А.

Преимущества рассматриваемого метода

К достоинствам рассматриваемого метода можно отнести нижеприведенные моменты:

Используемый инструмент, который выступает в качестве электрода, может иметь произвольную форму. Этот момент определяет то, что можно провести образование закрытых каналов. Механическое снятие металла имеет много ограничений в плане того, какие можно получить формы.

Заготовка может быть представлена любым токопроводящим материалом. Однако отметим, что использовать материалы с высоким сопротивлением нельзя. Высокий показатель сопротивления приводит к нагреву поверхности.

Рассматриваемый процесс полностью автоматизирована. Этот момент определяет то, что вероятность возникновения человеческого фактора, приводящего к браку, исключается.

Точность получаемых размеров и степени шероховатости очень велика

При этом важно отметить, что можно получить высокую точность формы, размеров, шероховатости и других показателей.

Электроэрозионная обработка – современный метод производства, который с каждым годом пользуется все большей популярностью. В последнее время создается довольно много оборудования, которое может оказывать действие электрического разряда.

Недостатки

Есть определенные недостатки, которые определяют отсутствие возможности повсеместного использования электроэрозионной обработки. К основным недостаткам можно отнести?

- Невысокая производительность. Для изменения формы или размеров, качества поверхности требуется довольно продолжительное воздействие электрического разряда. Большая часть оборудования имеет следующий показатель производительности: 10 миллиметров за одну минуту.

- Высокое энергопотребление определяет то, что стоимость получения деталей очень высока. Электричество – самый дорогой источник энергии, который используется во многих сферах промышленности.

- Сложность процесса определяет то, что управлять оборудованием может исключительно профессионал.

- Есть определенные требования к тому, где устанавливается техника. Стоит учитывать то, что технология предусматривает подачу тока с высокой силой тока и напряжением.

В заключение отметим, что электроэрозионная обработка в последнее время используется в различных отраслях промышленности для изменения эксплуатационных качеств материала. При определенном воздействии можно повысить сопротивление поверхности к образованию царапин, появлению отпечатков пальцев и так далее.

Электроэрозионная обработка металлов

Электроэрозионная обработка подходит для обработки любых металлов и их сплавов (чугун, сталь, латунь, алюминий и так далее). Температура ионизированной плазмы является очень высокой (более 10 тысяч градусов), что делает возможной работу со всеми видами металлов. Плазма обладает коротким периодом жизни, поэтому она не повреждает металлическую деталь, а контролировать мощность ионного потока не слишком сложно. Технология востребована в высокоточных отраслях промышленности; в мелкосерийном и домашнем производстве станки для ЭЭО используются редко в связи с их высокой стоимостью.

На практике технология ЭЭО обычно применяется для обработки сложных фасадных конструкций, а также при работе со сверхпрочными деталями для самолетов, автомобилей, кораблей, электронных устройств. В случае правильного использования оборудования не возникают микротрещины и микроповреждении металлической заготовки, что положительно сказывается на качестве обработки. Для создания электрода используются графит, вольфрам, алюминий или латунь. Эти материалы не разрушаются при контакте с нагретой плазмой, сохраняют свою форму. ЭЭО позволяет изменить форму, размеры, шероховатость исходной детали.

Принцип работы

предварительно подготовить детали

Нужно отметить, что важнейшим элементом в схеме, необходимой для выполнения электроэрозионной обработки, является электрод, который должен иметь достаточную эрозионную стойкость. В этом случае в качестве электрода можно использовать такие металлы, как:

- графит;

- медь;

- вольфрам;

- алюминий;

- латунь.

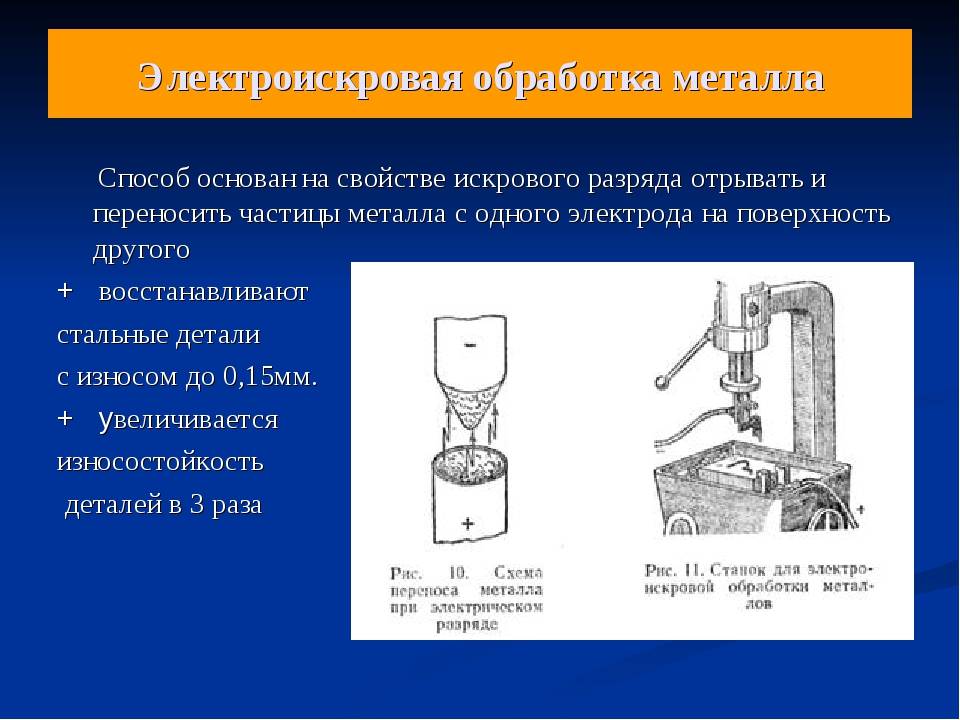

Довольно часто, чтобы обработать металл, применяют электроискровой и электроимпульсный методы. Также встречаются электроконтактный и анодно-механический способы.

Если для деталей из металла потребуется черновая обработка, то обычно применяют электроимпульсную схему. При этом во время работ температура вырабатываемых импульсов может достигать 5 000 градусов. Это увеличивает такой параметр, как производительность.

Если требуется обработать заготовки с небольшими размерами и габаритами, то в основном используется электроискровой способ.

Электроконтактная обработка применяется при работе со сплавами, осуществляемой в жидкой среде. Необходимо отметить, что приобретенные свойства металла после такого воздействия могут по-разному отразиться на эксплуатационных характеристиках деталей.

Практически всегда из-за воздействия токов и высоких температур у обрабатываемых деталей очень сильно повышается прочность, а в самой структуре сохраняется мягкость.

Виды используемого оборудования

применяемый для проведения механической обработки инструмент

Промышленные предприятия для электроэрозионной обработки металла применяют специальное оборудование, такое как:

- проволочно- электроэрозионное;

- копировально-прошивочное.

Если возникает необходимость изготовить детали со сложной формой и пресс-формы, а также для производства некоторых материалов с высокой точностью обработки, применяют проволочно- электроэрозионные агрегаты. Чаще всего такое оборудование используется для изготовления различных деталей для электроники, самолетов, и даже космической сферы.

Копировально-прошивочные агрегаты в основном применяются для серийного и массового производства деталей. Благодаря таким станкам получаются довольно точные сквозные контуры и мелкие отверстия, что с успехом используется при изготовлении сеток и штампов в инструментальной промышленной сфере. Такое оборудование подбирают, ориентируясь на поставленные цели и финансовую окупаемость. Электроэрозионная обработка металла считается сложным и довольно трудоемким рабочим процессом.

Выполняя электроэрозионную обработку, не стоит забывать о технике безопасности и использовании спецодежды.

Преимущества электроэрозионной обработки

Такие работы должны осуществляться только на специальном оборудовании под обязательным присмотром квалифицированного специалиста, имеющего соответствующий допуск. Хотя такой способ делает заготовку более точной и качественной, промышленные предприятия предпочитают применять механическую обработку металла.

Поэтому необходимо отметить основные достоинства электроэрозионного воздействия на разнообразные виды заготовок.

https://youtube.com/watch?v=VPIPd2mw0_s

Используя такой метод, практически всегда удается добиться самого высокого качества поверхности металла, в результате чего она становится максимально точной и однородной. При этом полностью исключается необходимость проведения финишной обработки. Также этот метод гарантирует получение на выходе поверхности разнообразной структуры.

Также к достоинствам электроэрозионной обработки металла относят возможность осуществлять работу с поверхностью любой твердости.

при таком методе не возникает никакой механической нагрузки

Также к преимуществам такого процесса относят полное отсутствие шума при работе на специальном оборудовании.

Конечно, есть и недостатки при электроэрозионном воздействии на деталь из металла, но на ее эксплуатационных свойствах сказываются они несущественно.

Технология обработки

Чтобы до конца выяснить все преимущества электроэрозионной обработки и понять принцип воздействия на металлическую заготовку, следует более подробно рассмотреть следующий пример.

Итак, простая электроэрозионная схема должна обязательно состоять из следующих элементов:

- электрод;

- конденсатор;

- емкость для рабочей среды;

- реостат;

- источник, обеспечивающий электропитание.

Питание этой схемы обеспечивается напряжением импульсного типа, которое должно иметь разную полярность. Благодаря этому можно получить электроискровый и электроимпульсный режимы, которые требуются для работы.

начинает очень быстро нагреваться до температуры кипения

Основные этапы работы

Электроэрозионная обработка металлов требует для работы нескольких компонентов:

- источник электричества;

- реостат;

- резервуар для диэлектрической жидкости;

- конденсатор;

- электрод.

С помощью пропускания тока через электроды выполняется термическая обработка поверхностей. В результате чего происходит разрушение кристаллической решётки поверхностного слоя металлических деталей. При уменьшении расстояния до критического между электродом и обрабатываемым металлом появляется разряд. Чтобы увеличить его силу электроды погружают в рабочую среду – диэлектрическую жидкость. Для этой цели наиболее подходят минеральные масла или керосин.

На конденсатор подаётся напряжение до достижения требуемого потенциала. После этого электрический ток, подающийся на электрод, нагревает рабочую жидкость до закипания. В результате кипения создаётся газовый пузырь, в котором образуется поток ионов и электронов. Температура рабочей среды повышается до 12 тыс. °C, что позволяет расплавить металл. Таким образом, на поверхности металлических деталей образуется выемка.

Из-за огромной температуры часть ионов выпаривается, и поверхность элемента приобретает другие свойства. Вследствие такой обработки металлов деталь покрывает легированный слой и часть элементов рабочего электрода.

Физические и химические основы электроэрозии

Электроэрозионная обработка (ЭЭО) — это технология, которая позволяет разрушать поверхность металлических изделий с помощью электрических разрядов. Явление электрической эрозии основано на разрушении электродов под действием электрического тока, пропускаемого через электроды. Технология была изобретена советскими инженерами и учеными Б. Лазаренко и Н. Лазаренко в 1943 году.

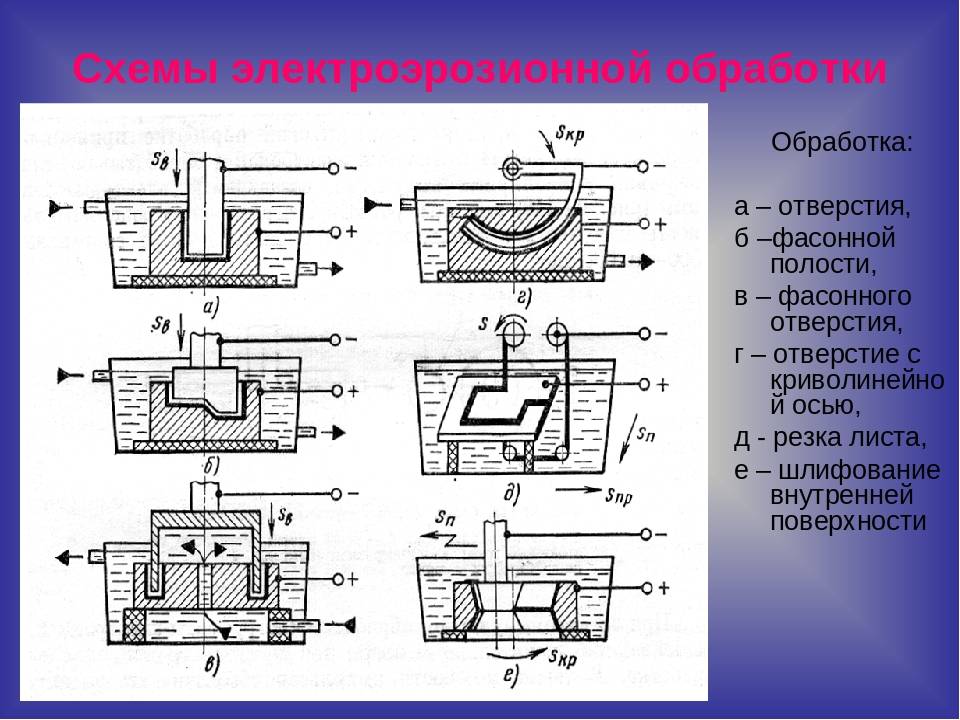

Технология электроэрозии позволяет изменить размеры, форму металлических деталей — ее можно использовать для создания отверстий, для шлифовки, для обработки фасонных полостей, для создания углублений и так далее. Технология является очень точной и надежной, что позволяет использовать для высокоточной обработки металлов.

На физическом уровне ЭЭО выглядит так:

- Для электрической эрозии применяются станки, которые имеет приблизительно одинаковую конструкцию. Главным их элементом является обрабатывающий инструмент-электрод, который выступает в роли резака. Вторым важным элементом является сама обрабатываемая деталь. Третий элемент — источник постоянного тока, к которому подключаются электрод и обрабатываемая деталь.

- Чтобы избежать перегрева деталей, обработка выполняется в жидкой среде. В качестве жидкости выступают диэлектрики, которые плохо проводят ток (керосин, минеральное масло). Для удобства работы станок может оборудоваться дополнительными деталями (реостаты, конденсаторы и другие). Большинство современных станков также оборудованы электронной панелью управления.

- Установка может работать в двух режимах — электроискровой и электроимпульсный. В случае электроискрового режима ток подается таким образом, что электрод выступает в роли минус-катода, а сама деталь — плюс-анода. Во время работы электрод генерирует электрическую дугу, которая ионизирует поверхность металлической заготовки. Ионы имеют очень высокую температуру, что приводит к расплавлению металла с образованием небольшой лунки. Чтобы не расплавить электрод-катод, электричество подается короткими импульсами. Длительность подачи электричества для генерации 1 импульса — 0,001 секунд. Во время электроискровой обработки срезается небольшое количество металла, поэтому эту технологию используют для финальной обработки заготовки.

- В случае электроимпульсного режима работы меняется электрическая полярность. На электрод подается положительный ток, а на деталь — отрицательный. Это также приводит к образованию ионизированной плазмы, которая прожигает металл с образованием лунки-углубления. Однако из-за особенностей кристаллической решетки металлов генерируется более мощный поток ионов, поэтому электроимпульсный режим мощнее электроискрового в 10-11 раз. Чтобы защитить электрод от расплавления, ток подается небольшими порциями, где длительность подачи 1 импульса составляет 0,001 секунд. Электроимпульсный режим из-за повышенной мощности используется для черновой обработки, а также для резки сверхпрочных металлических сплавов.

Частички металла, которые срезаются ионным потоком, попадают в жидкость-диэлектрик. Они не растворяются, а находятся в диэлектрике в виде мелкой взвеси. Сперва частички обладают очень высокой температурой, однако при контакте с жидкостью они быстро остывают, достигая температуры окружающей среды. После проведения работ не рекомендуется использовать «раствор» по прямому назначению, поскольку металлическая взвесь может ухудшать технические свойства эксплуатируемого прибора.

Преимущества

У технологии ЭЭО есть как преимущества, так и недостатки. Рассмотрим сперва преимущества технологии ЭЭО:

- Универсальность (для металлов). Поток разогретой плазмы обладает очень высокой температурой, а с его помощью можно прожечь любой металлический сплав. С помощью разогретой плазмы можно создать отверстие, разрезать деталь, выполнить высокоточную шлифовку, создать углубление. Это делает ЭЭО-станки универсальными, удобными в использовании.

- Высокое качество резки. Толщина ионизированной плазмы составляет менее 1 миллиметра, поэтому с ее помощью можно делать точную обработку металлических деталей. Разогретая плазма быстро остывает, поэтому края заготовки остаются ровными, прочными, без расплавленных частей. Электрическая дуга не испаряет раствор-диэлектрик, поэтому защитную жидкость можно использовать долгое время (потери жидкости от испарения составляют менее 0,1%).

- Простота применения. ЭЭО-станки просты в использовании, не нуждаются в особом уходе. Почти все модели оборудованы электронной панелью, которая позволяет контролировать режим работы (мощность разряда, длительность импульса, глубина подачи плазмы и другие). Во время работы не образуются вредоносные испарения и газы, поэтому рабочему не нужно носить защитную одежду.

- Несколько режимов работы. Основные режимы — электроискровой и электроимпульсный. Первая методика применяется для разрезания детали, вторая используется для полировки, выравнивания поверхности. Также существуют вспомогательные методы обработки материалов — эрозионно-химическая технология, проволочная, анодно-механическая, электроконтактная и другие.

Самодельные станки

Изготовить станки для электроэрозионной обработки своими руками — трудоемкая задача. Главной сложностью станет обеспечение точности действий и получение достаточной мощности искрового разряда. Чаще всего самодельные станки — это установки для маркировки или маломощные устройства, с помощью которых выполняется электроэрозионная резка проволокой. Встречаются и прошивные станки для обработки заготовок из различных металлов небольшой толщины.

Добиться при работе на самодельных электроэрозионных станках такой же точности и производительности, как на установках, произведенных промышленным путем, — задача недостижимая. Для самодельного станка прежде всего нужен искровой генератор. Это самый сложный элемент, который придется сделать самостоятельно.

Чтобы аккумулировать большое количество энергии за короткий отрезок времени и выдать ее с фиксированной длительностью импульса, необходимы знания и умения далеко не рядового уровня. Потребуется найти достаточное количество конденсаторов большой емкости; молибденовую, вольфрамовую или латунную проволоку; обеспечить систему протяжки через искровой промежуток с нужным натяжением и скоростью; синхронизировать ее подачу и намотку на барабаны; обеспечить приток диэлектрической жидкости (подойдет дистиллированная вода или масло), ее сбор и рециркуляцию.

Как результат, скорее всего, получившийся станок утратит все преимущества ЭЭО-технологии, и ленточная пила, хороший электролобзик или гравер справится с работой гораздо лучше и быстрее.

Назначение электроэрозионных станков

Электроэрозионные станки применяются для вырезания различных заготовок, имеющих самую разную форму и размеры. Обработка происходит либо под прямым углом, либо под углом от 1 до 30 градусов. Угол, под которым производится обработка заготовок, зависит прежде всего от комплектации станка. Начало реза может происходить от кромки заготовки, а также и изнутри её через отверстие, которые предварительно просверлено. Электроэрозионные станки предназначаются для производства деталей с точностью до 0,015 миллиметра.

Основным предназначением электроэрозионных станков считается замена штамповки. Станки такого типа могут вырезать сразу несколько заготовок

, благодаря возможности пакетной обработки. При этом не требуется последующая фрезеровка детали, так как при обработке не происходит поверхностной деформации обрабатываемой заготовки.

Также станок позволяет производить различные матрицы и шаблоны. Одним из его больших преимуществ является то, что он может быть легко и быстро перенастроен. В принципе, вся перенастройка электроэрозионного станка заключается в выполнении нескольких операций: сначала нужно загрузить из AUTOCAD требуемый чертёж, затем произвести несколько действий уже на компьютере, после чего настроить генератор и уже после этого можно начинать обработку следующей заготовки. Опытные операторы тратят на настройку устройства в среднем всего 15 минут.

Станки такого типа состоят из следующих узлов:

Станина станка

Данная деталь отливается из чугуна. В камере сняты внутренние напряжения. Внутреннее пространство станины предназначено для монтажа электрооборудования

, так как сама станина имеет коробчатый тип. Рабочая часть станины в прецизионно отшабрена и отшлифована в некоторых местах, а именно: на каретке барабана, на креплениях колонны и на направляющих рабочего стола.

Рабочий стол станка

Это очень важная составляющая электроэрозионного станка. Состоит рабочий стол из двух плит, которые установлены на шарико-роликовые направляющие. Плиты устанавливают друг над другом.

Если существует потребность в перемещении стола, то нужно задействовать два шаговых двигателя. Делается это при помощи двух шарико-винтовых пар. Также можно менять положение рабочего стола вручную

, при этом используя колесо подачи, которые закреплены всё на тех же валах шарико-винтовых пар.

Проволочный конвейер

Данная часть станка состоит из проволочного барабана, а также системы роликовых направляющих, которые размещены в нижнем и верхнем рукавах.

Управляющий компьютер и генератор могут быть размещены либо в стойке, либо в рабочем столе с тумбой. Отличия лишь в стоимости устройства, монолитности компоновки, а также в дизайне всего оборудования.

![Электроэрозионная обработка металлов [описание, технология]](https://metallcore.ru/wp-content/uploads/b/0/9/b09aae9fce2645de89d8bc55edd1bbb8.jpeg)