Другие разновидности электродов

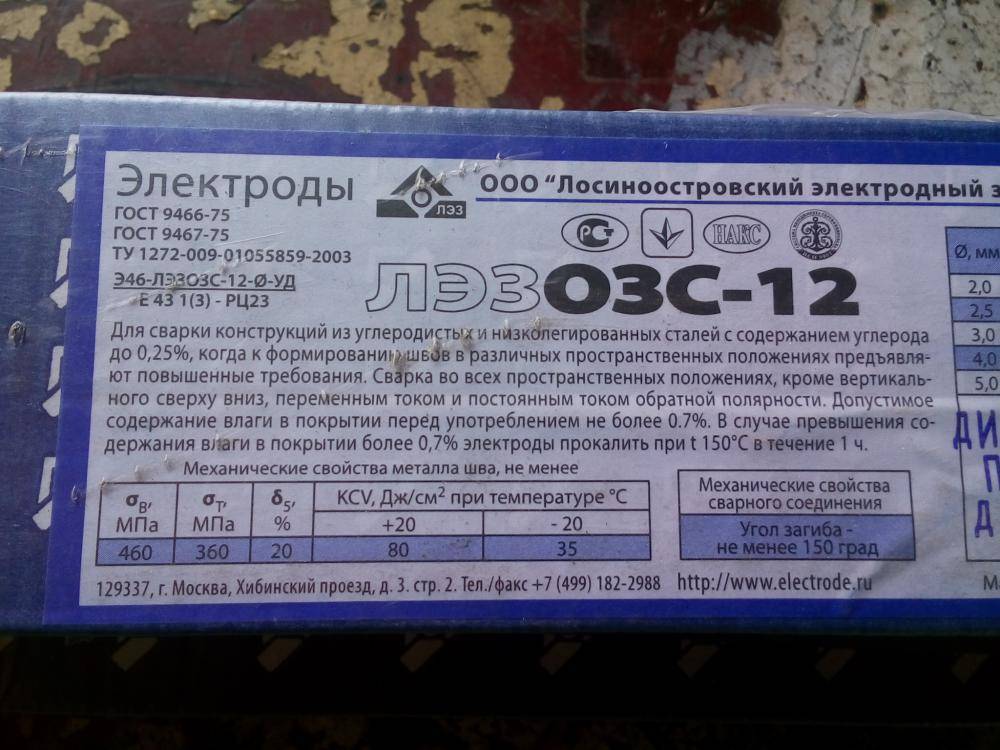

Наиболее распространенными являются рутиловые электроды. Электроды с рутиловым покрытием предназначены для работы со стальными изделиями. Они наиболее распространенные и имеют ряд преимуществ, выделяющих их среди других типов. Главное преимущество – это выделение защитного газа, безвредного для здоровья сварщика. При этом газовое облако защищает рабочую область, позволяет сохранять мощное горение дуги, создавать качественный шов с отделением шлаков, а также минимизировать разбрызгивание во время работы.

Сварочные электроды классифицируются не только исходя из назначения или типа покрытия, но и толщины. На сегодняшний день выделяют тонкие, средние, толстые и особо толстые. Такая классификация зависит не от толщины электрода, а от коэффициента, который рассчитывается ка отношение толщины покрытия к толщине основы, то есть стержня.

Тонкие соответствуют коэффициенту 1,2, средние – до 1,45, толстые – до 1,8, а особо толстые – от 1,8 и больше.

Варианты покрытия

Рабочие качества электрода и характерности его применения в большинстве случаев определяются материалом флюсового покрытия. Есть пару вариантов:

- Кислое. Основано на окислах кремния и железа, в виде добавки применяется окисел марганца. Соединение, сделанное при помощи подобного покрытия, предрасположен к появлению горячих маленьких трещин.

- Рутиловое. Основано на диоксиде титана. Если сравнивать с идущим до этого вариантом значительно снижена вероятность образования горячих маленьких трещин. Дает возможность получить более стабильную и мощную электрическую дугу. Уменьшает распыление расплава и связанные с ним потери металла. Делает лучше формирование и однородность шва, сформировывает легко отделяемую корку из шлаков, что уменьшает сложность дальнейших операций по зачистке.

- Основное. Основывается на основаниях — соединениях фтора в смеси с карбонатами. По степени раскисления отвечает сталям спокойного типа. Шовный материал получает высокую эластичность и ударную вязкость, причем как при комнатной, так и при низкой температуре. Также снижена вероятность возникновения горячих маленьких трещин.

Электроды «Тянь-Шань» вид Э42

Для любого вида покрытия сберегается условие к применению только в сухом виде. При попытке применения влажных электродов изготовители снимают с себя гарантию по качествам шва. Продукция поставляется в герметично запечатанных целлофаном коробках, распечатывать их следует непосредственно перед тем как приступить к работе. Если электроды все же подмокли, их нужно высушить и прокалить в муфельной печи.

Также независимо от варианта покрытия следует внимательно исполнять технологию и режимы работ по сварке.

Область применения

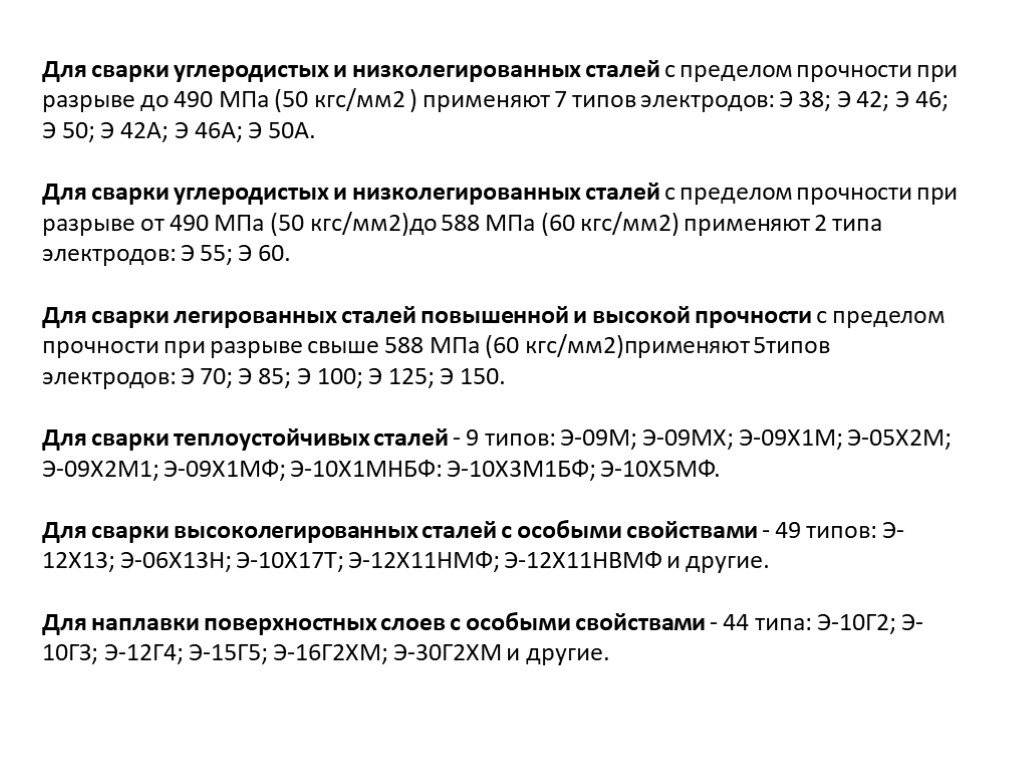

Электроды типа Э42 всех марок широко распространены при монтаже промышленных металлоконструкций. Причина в том, что в промышленности и в строительстве, на практике, происходит работа со сталями, содержащими небольшое количество углерода в своем химическом составе. А это является условием применения изделий этого типа по ГОСТу.

Э42 допускается использовать для сварки тонких труб газопровода и водопровода при условии их эксплуатации с относительно низким давлением.

Этими изделиями могут пользоваться как профессионалы, так и начинающие сварщики. Их можно использовать в частных мастерских и в гаражах, если есть сварочный трансформатор.

К преимуществам этих стержней надо отнести их доступность на рынке, так как стоимость вполне приемлема около 70 рублей за килограмм.

Электроды Э42 надежно обеспечивают постоянную работу дуги, однородное расплавление металла и непрерывный перенос его в сварочную ванну. А также хорошее образование шва, незначительное разбрызгивание металла, легкое удаление шлака с поверхности шва и минимальную токсичность газов, образующихся в процессе сварки.

Статью подготовил мастер Роман для клиентов магазина Левша.рф

Источник

Характеристики электродов

Расходники изготавливаются из сварочной проволоки Св-08 или Св-08А (ГОСТ 2246-70). Ее длина составляет 45 см.

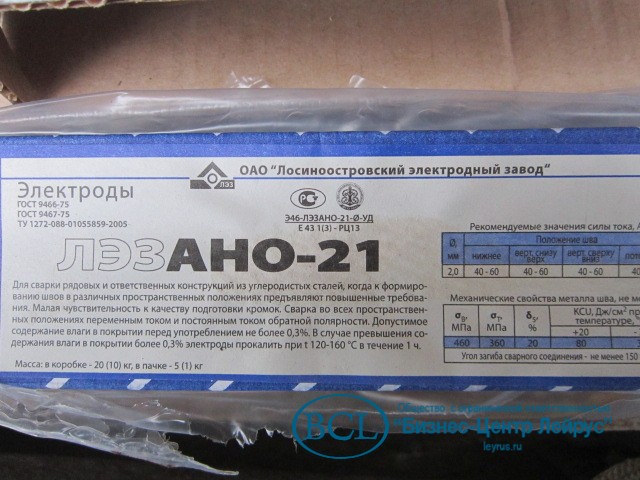

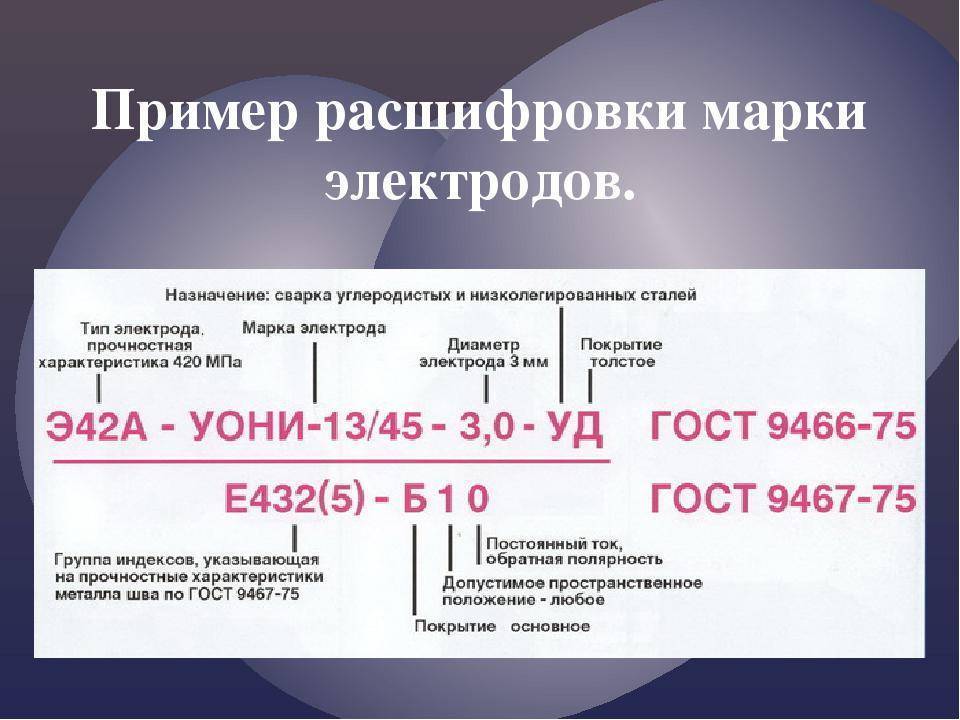

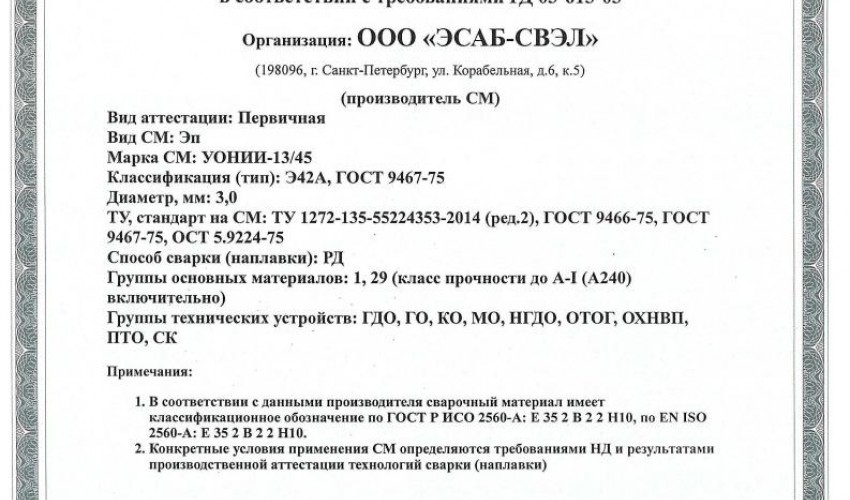

ГОСТ и другие требования

Необходимые технические характеристики и правила обозначения для электродов приведены в ГОСТ 9466-75 и 9467-75. Согласно этим документам, производитель обязан наносить маркировку на упаковку. Некоторые компании указывают ее и на самом изделии.

К какому металлу применяется

Расходники Э42 используются для сварки следующих видов сталей:

- углеродистой;

- низколегированной, например марок 09Г2 и 14Г2.

Расходники Э42 используются для сварки углеродистой стали. Для работы с медью и прочими цветными металлами они не подходят.

Физические и химические свойства шва

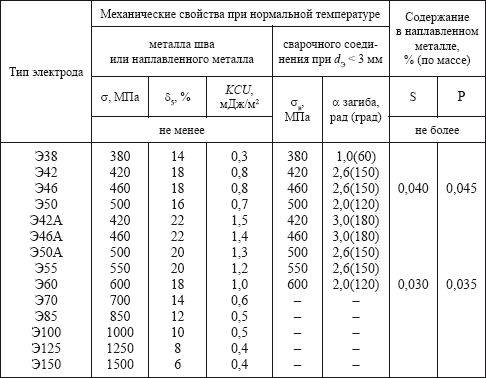

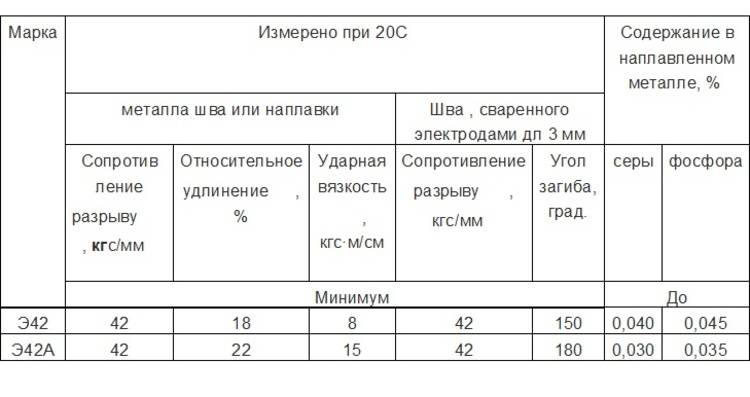

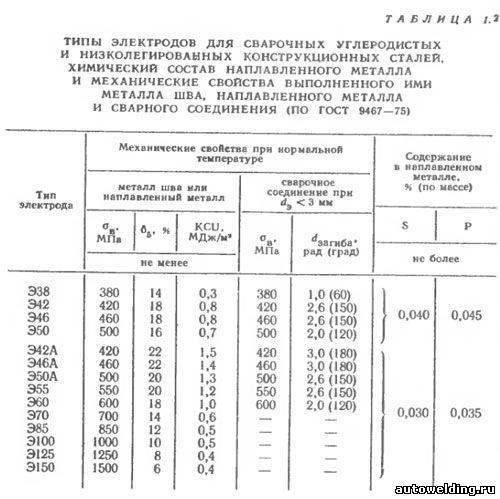

Состав электрода и его покрытия должны обеспечить следующие показатели:

- Временное сопротивление разрыву – 42 кгс/кв. мм.

- Относительное удлинение – до 22%.

- Ударную вязкость (сопротивление хрупкому разрушению, хладноломкость) – 150 Дж/кв. см при +20°С и 35 при -40°C.

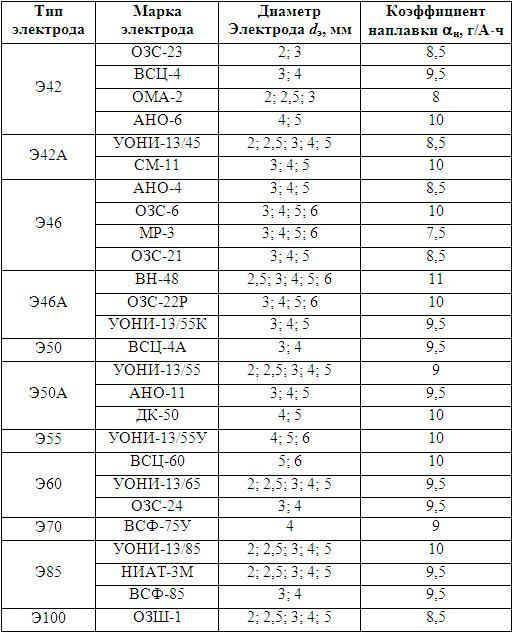

- Наплавочный коэффициент – 10 г/А*ч.

- Расход на 1 кг шва – 1,6 (кг).

Содержание химических элементов в стержне изделия:

- Углерод (C) – 0,08%.

- Марганец (Mn) – 0,7%.

- Кремний (Si) – 0,1%.

- Сера (S) – 0,035%.

- Фосфор (P) – 0,035%.

Сварочные электроды необходимы при создании конструкций из металла. Рабочий диапазон температур – от -20°C до +20°C.

Для электродов менее 3 мм

Расход на 1 кг шва составляет 1,6 кг, а угол загиба – 150°.

Доля химических элементов в металле шва или наплавке:

- серы – не более 0,04%;

- фосфора – до 0,045%.

Временное сопротивление разрыву – 42 кгс/кв. см.

Применение

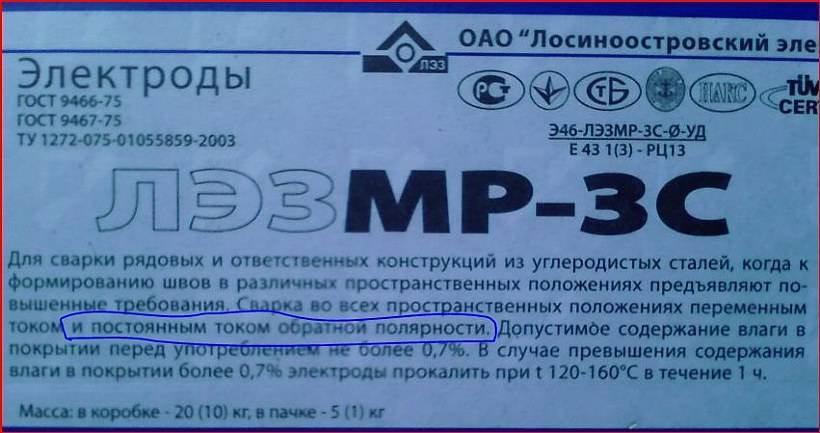

Но, несмотря на различия в марках, электроды типа Э42 все же имеют что-то общее. Все они предназначены для сварки углеродистых и низколегированных сталей. Не стоит применять их при сварке особо ответственных конструкций и вести вертикальный шов сверху вниз. Еще одна общая черта всех электродов типа Э42 — возможность применения как постоянного, так и переменного тока. Но при работе с постоянным током рекомендуется установить обратную полярность.

Не рекомендуется варить электродами э42 нержавеющую сталь, поскольку в составе таких электродов нет хрома и никеля в нужной пропорции. А без этих компонентов нержавейку варить нельзя. Вы можете провести эксперимент и попробовать сварить нержавеющую сталь электродами э42. В результате металл потеряет все свои антикоррозийные свойства и станет хрупким.

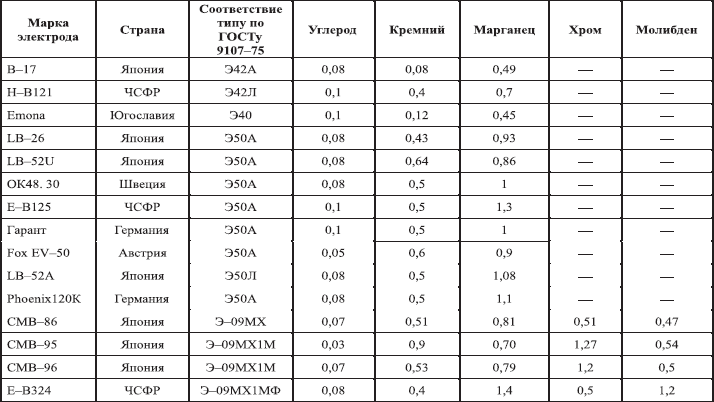

Выше мы уже писали, что электроды Э42 очень распространены. Данные стержни выпускает сразу несколько компаний, поэтому вы можете найти продукцию под свои задачи и кошелек. Логично, что в этой ситуации не приходится искать аналог э42

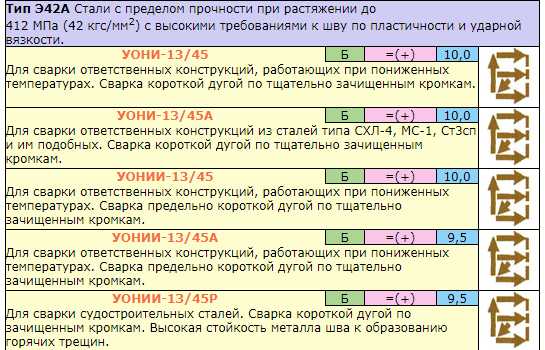

Но у вас все же возникла такая необходимость, то обратите внимание на электроды типа Э42А. У них кислое покрытие, поэтому швы не будут пористыми

Но нужно учитывать, что такой тип электродов способствует образованию горячих трещин

Но нужно учитывать, что такой тип электродов способствует образованию горячих трещин.

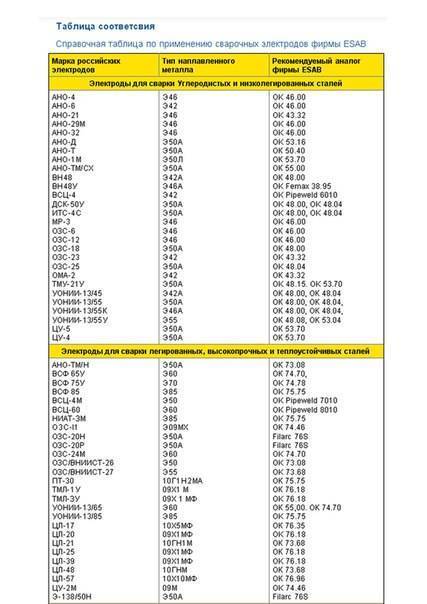

Если и Э42А вам не подходит, то ориентируйтесь на проволоку, из которой изготовлены электроды-аналоги. Узнайте, какой состав у стали, которую вы будете варить, и убедитесь, что электрод-аналог схож с металлом по своему составу. У Э42 чаще всего используется рутиловое покрытие, так что можете найти аналог еще и по этому критерию.

Начнем с диаметра. Здесь все просто: обычно диаметр электрода равен толщине металла, с которым вы собираетесь работать. Так электроды диаметром 4 мм или электроды диаметром 6 мм отлично подходят для толстых деталей, а 2мм и менее незаменимы при сварке тонких сталей.

Что касается марок, то ориентируйтесь на свои потребности. Если для вас важнее качество, то покупайте ОК 46.00. Если важнее цена — АНО-6. Проконсультируйтесь с продавцом в магазине и прочтите ГОСТы для каждой отдельной марки, чтобы лучше разбираться в этом вопросе.

Выбор производителя так же не должен быть проблемой. Если вы не готовы тратиться на электроды, то выбирайте продукцию российского производства. Если качество стоит на первом месте, а цена на последнем, то присмотритесь к зарубежным электродам. Например, к компании Kobelco.

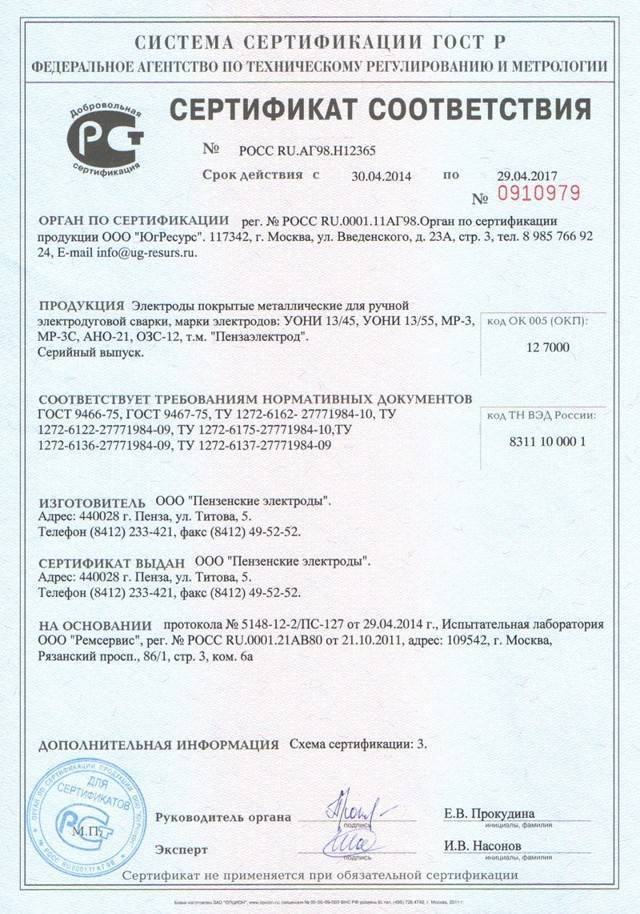

Куда важнее сертификат качества, который вы можете запросить у продавца или производителя. Сертификат подтверждает, что купленные вами электроды соответствуют всем современным стандартам и являются подлинными. Есть одно «но»: на данный момент производитель не обязан проходить контроль качества. Это добровольное мероприятие. Но, с другой стороны, если компания все же снабдила свою продукцию сертификатами, значит она действительно ручается за их достойное качество.

Поэтому, если при покупке электродов у одного производителя есть сертификат, а другого нет, то конечно лучше предпочесть первого.

Рекомендуем приобрести герметичный пенал для хранения ваших электродов. Так они сохранят все свои эксплуатационные характеристики, не будут крошиться или отсыревать. Необязательно покупать пенал, если вы не располагаете нужными средствами. Сделайте его из пластиковой трубы.

Особенности изделий

- Электроды данного типа, несмотря на их габаритные размеры, обладают неизменными химическим составом, физическими свойствами и механическими характеристиками. Осуществляя сварочные работы с одним и тем же материалом, мастер может воспользоваться присадочным веществом различной длины. На качестве соединения это никак не отразится.

- Судя по отзывам потребителей, шлаковую корку, образовавшуюся в результате кристаллизации шва, легко удалить.

- Если соблюдаются все правила технологии сварочных работ, то для шва характерна однородность: микропоры и пустоты в нем отсутствуют.

- Шов обладает прочностью и пластичностью.

- Процесс сварки с использованием данных электродов достаточно прост. В ходе работы отсутствует растекание горячего наплавляемого материала по поверхности и сильное разбрызгивание горячего металла. Поэтому применять электроды данного типа сможет даже непрофессиональный сварщик.

- При использовании Э42 многими потребителями отмечено быстрое зажигание дуги, которая характеризуется стабильностью.

- При помощи электродов Э42 можно соединять ржавые и мокрые металлы.

- Качество сварочных работ не зависит от длины дуги и перепадов напряжения. Источником может быть как переменный, так и постоянный ток. В последнем случае сварщиками используется обратная полярность.

Некоторых потребителей интересует вопрос о том, можно ли использовать электроды типа Э42 для соединения деталей из нержавейки? Как утверждают опытные сварщики, для качественной проварки изделий из нержавеющей стали необходимо использовать только те присадочные материалы, для которых характерно пропорциональное содержание хрома и никеля. Электроды типа Э42 в этом случае не подойдут. Образовавшийся шов будет обладать сниженными механическими свойствами и подвергаться коррозийным процессам. В результате такая сварка окажется бессмысленной.

Технические характеристики

При выборе электродов Э46 технические характеристики играют самую важную роль и являются главным показателем. В первую очередь они зависят от химического состава материала электродов. Для сваривания тонкостенных материал этот вид электродов не является пригодным, поэтому отсчет размеров диаметров начинается с двух миллиметров. Наиболее распространенный размер – четыре миллиметра.

Допустимо использование тока переменного и постоянного. Наплавленный металл противодействует появлению деформации усталостного характера. К чистоте разделки кромок деталей предъявляются требования, но не чересчур высокие. Обмазка электродов защищает шов, однако, корка шлака равномерностью не отличается и ее отдельные части бывает трудно удалять. Шов имеет слегка вогнутую форму.

К преимуществам относится способность образуемого шва переносить длительные нагрузки, а также равномерность горения дуги и устойчивость ее поддержания. Шов не имеет склонности к растрескиванию. Повторный розжиг дуги осуществляется без залипания к поверхности изделия.

Используется рутиловое, основное и целлюлозное покрытие. Наиболее удачным получается шов при использовании электродов с рутиловым покрытием. Однако, такие электроды полежат обязательной прокалке перед началом сварочного процесса во избежание появления пористости.

Целлюлозное покрытие используется, если предстоит сварка тонкостенных изделий небольшого размера. Для сварки сложной формы конструкций и арматуры допустимо рутилово-целлюлозное покрытие. Имеется возможность осуществлять сварку с зазором.

К преимуществам этих электродов относится равномерность распределения наплавленного металла по всей длине шва. Важным является незначительный выброс токсичных веществ при сварке.

Требования ГОСТ

ГОСТ 9467-75 определяет технические условия на производство, требования к химическому составу и физико-механическим свойствам электродов. В нем также регламентированы:

- процедуры контроля качества;

- приемка продукции;

- упаковка и отгрузка;

- порядок хранения.

Все заводы–изготовители, желающие поставлять на рынок электроды типа Э42 и Э42А, обязаны выполнять требования ГОСТ и проходить периодическую сертификацию в уполномоченных организациях. По специальной договоренности между производителем и поставщиком возможны отклонения от требований ГОСТ. В этом случае изделие выпускается принимается по техническим условиям, утвержденным обеими сторонами.

Источник

В знаменателе — кодированное обозначение (код):

буква Е — международное обозначение плавящегося покрытого электрода

ГРУППА ИНДЕКСОВ, УКАЗЫВАЮЩИХ ХАРАКТЕРИСТИКИ МЕТАЛЛА ШВА ИЛИ НАПЛАВЛЯЕМОГО МЕТАЛЛА

6.1. Для электродов, применяемых для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 588 МПа (60 кгс/мм2)

6.2. В условном обозначении электродов для сварки легированных сталей с пределом прочности при растяжении свыше 588 МПа (60 кгс/мм2) первый индекс двузначного числа соответствует среднему содержанию углерода в шве в сотых долях процента; последующие индексы из букв и цифр показывают содержание элементов в процентах в металле шва; последний цифровой индекс, проставляемый через дефис, характеризует минимальную температуру°С, при которой ударная вязкость металла шва составляет не менее 34 Дж/см2 (35 кгс?м/см2).

Пример: E-12X2Г2-3 означает 0,12% углерода, 2% хрома, 2% марганца в металле шва и при -20°С имеет ударную вязкость 34 Дж/см2 (3,5 кгс?м/см2).

6.3. В условном обозначении электродов для сварки теплоустойчивых сталей содержатся два индекса:

- первый указывает минимальную температуру, при которой ударная вязкость металла шва составляет не менее 34 Дж/см2 (3,5 кгс?м/см2);

- второй индекс — максимальную температуру, при которой регламентированы показатели длительной прочности металла шва.

6.4. Электроды для сварки высоколегированных сталей кодируются группой индексов, состоящих из трех или четырех цифр:

- первый индекс характеризует стойкость металла шва к межкристаллитной коррозии;

- второй указывает максимальную рабочую температуру, при которой регламентированы показатели длительной прочности металла шва (жаропрочность);

- третий индекс указывает максимальную рабочую температуру сварных соединений, до которой допускается применение электродов при сварке жаростойких сталей;

- четвертый индекс указывает содержание ферритной фазы в металле шва.

6.5. Условное обозначение электродов для наплавки поверхностных слоев состоит из двух частей:

первый индекс указывает среднюю твердость наплавленного металла и выражается дробью:

- в числителе — твердость по Виккерсу;

- в знаменателе — по Роквеллу.

второй индекс указывает, что твердость наплавленного металла обеспечивается:

- без термической обработки после наплавки -1;

- после термической обработки — 2.

| Индекс | Твердость | Индекс | Твердость | ||

| по Виккерсу | по Роквеллу | по Виккерсу | по Роквеллу | ||

| 200/17 | 175 — 224 | до 23 | 700 / 58 | 675 — 724 | 59 |

| 250 / 25 | 225 — 274 | 24 — 30 | 750 / 60 | 725 — 774 | 60 — 61 |

| 300 / 32 | 275 — 324 | 30,5 — 37,0 | 800 / 61 | 775 — 824 | 62 |

| 350 / 37 | 325 — 374 | 32,5 — 40,0 | 850 / 62 | 825 — 874 | 63-64 |

| 400 / 41 | 375 — 424 | 40,5 — 44.5 | 900 / 64 | 875 — 924 | 65 |

| 450 / 45 | 425 — 474 | 45,5 — 48,5 | 950 / 65 | 925 — 974 | 66 |

| 500 / 48 | 475 — 524 | 49,0 | 1000 / 66 | 975 — 1024 | 66,5 — 68,0 |

| 550 / 50 | 525 — 574 | 50 — 52,5 | 1050/68 | 1025 — 1074 | 69 |

| 600 / 53 | 575 — 624 | 53 — 55,5 | 1100/69 | 1075 -1124 | 70 |

| 650 / 56 | 625 — 674 | 56 — 58,5 | 1150/70 | 1125 -1174 | 71 -72 |

Пример: Е — 300/32-1 — Твердость наплавленного слоя без термообработки.

ОБОЗНАЧЕНИЕ ВИДА ПОКРЫТИЯ

А, Б, Ц, Р — см. Электродные покрытия; смешанного типа: АР — кисло-рутиловое; РБ — рутилово-основное и т.п.; П — прочие. При наличии в покрытии железного порошка более 20% добавляется буква Ж. Например: АЖ.

ОБОЗНАЧЕНИЕ ДОПУСТИМЫХ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЙ

1 — для всех положений, 2 — для всех положений, кроме вертикального «сверху-вниз», 3 — для нижнего, горизонтального на вертикальной плоскости и вертикального “снизу-вверх», 4 — для нижнего и нижнего «в лодочку».

ОБОЗНАЧЕНИЕ ХАРАКТЕРИСТИК СВАРОЧНОГО ТОКА И НАПРЯЖЕНИЯ ХОЛОСТОГО ХОДА ИСТОЧНИКА ПИТАНИЯ

| Полярность постоянного тока | Uxx источника переменного тока, В | Индекс | |

| Номинальный | Пред. отклонение | ||

| Обратная | — | — | |

| Любая | — | — | 1 |

| Прямая | 50 | ± 5 | 2 |

| Обратная | 3 | ||

| Любая | 70 | ± 10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ± 5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 |

СТАНДАРТ НА СТРУКТУРУ УСЛОВНОГО ОБОЗНАЧЕНИЯ

ГОСТ 9466-75 «Электроды покрытые металлические для ручной дуговой сварки и наплавки. Классификация и общие технические условия».

СТАНДАРТ НА ТИПЫ ЭЛЕКТРОДОВ

ГОСТ 9467-75 «Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей».

ГОСТ 10051-75 «Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами».

ГОСТ 10052-75 «Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами».

Предназначение

Электроды Э42 используются для работы с деталями, изготовленными из углеродистой стали. Изделия применяются как домашними умельцами в быту, так и профессиональными сварщиками в ремонтных мастерских и во многих сферах промышленности для создания соединений пониженной ответственности. Сварочные работы можно осуществлять практически в любом пространственном положении. Исключение составляет вертикальная сварка «сверху вниз». Обусловлено это тем, что созданные данными электродами наплавления не способны выдерживать больших нагрузок. Поэтому для соединения тех стальных деталей, на которые оказывается постоянное давление большого веса, применять электроды Э42 нежелательно.

Выбор

Для начала узнайте диаметр стержня. Выбрать его несложно – он просто должен быть таким же, как и ширина сечения металла, который вы будете варить.

Чтобы не потеряться среди разнообразия марок, смотрите на госстандарты каждой. В этом случае выбор полностью ваш. Если цена для вас главное, возьмите АНО-6. А, если у вас высокие запросы к сварному соединению – берите ОК 46.00.

Можете также поговорить об этом с продавцом-консультантом.

Производитель не главный критерий. От него в основном зависит цена, но и качество у разных заводов тоже разное. Если вы не хотите тратить лишнего на стержни, вам подойдут расходники, сделанные на российских заводах.

Если ограничений у вас нет, то выбирайте, например, “Kobelco”, они дороже, но лучше показывают себя в работе.

Всегда спрашивайте у продавца в магазине-представителе сертификаты. Можете сделать это также и через сайт самого производителя. Этот документ подтвердит, что электрод, который вы купили, не поддельные и сделаны по всем производственным стандартам.

Исходя из этого, если перед вами стоит выбор из двух электродов, выбирайте тот, производитель которого предоставил сертификат соответствия.

Рекомендации по выбору сварочных электродов

Выбор электродов начинается с определения нужного диаметра. Затем определяется тип: плавящийся или неплавящийся, – вид покрытия, необходимые род и полярность тока, расположение шва. Также имеют значение марка свариваемой стали и форма кромки.

Диаметр стержня будет зависеть от толщины свариваемых поверхностей. В бытовых условиях ходовой размер – 3 мм, для тонких листов берут стержни Ø2 мм. В промышленных условиях пользуются четверкой, а Ø5 мм востребован для особых условий в строительстве и мостостроении.

Углеродистые стали варят расходниками с рутиловым покрытием, для нержавейки и алюминия применяют вольфрамовые. Примеры таких электродов: МР и АНО.

Для ручной электродуговой сварки с помощью инвертора подойдут электроды с основным либо рутиловым покрытием. Популярными электродами с основной обмазкой являются УОНИ. Они дают качественный, прочный шов, не склонный к образованию трещин. Применяются для ответственных соединений с жесткими условиями эксплуатации.

Выбор электрода в зависимости от толщины металла

Диаметр сварочного электрода напрямую зависит от толщины свариваемых листов. Неправильный выбор диаметра приводит к снижению стойкости дуги, плохому провариванию – швы получаются толстыми.

| Диаметр стержня, мм | 2,5 | 2,5-3 | 3-4 | 4-5 | 5 |

|---|---|---|---|---|---|

| Толщина листа, мм | 2 | 3 | 4-5 | 6-12 | 13 |

Стыковые соединения на листах толщиной до 4 мм не требуют разделки кромки. На более толстом металле делают на кромках фаски, шов накладывают в несколько проходов, используя сначала электроды толщиной 2–3 мм, а потом – 4–5 мм.

Выбор в зависимости от типа металла

Выбор электрода зависит от вида свариваемого металла. Соответственно, электроды бывают для различных сталей, нержавейки, чугуна и цветных металлов.

Какими расходниками лучше варить сталь:

- низкоуглеродистые, слабораскисленные и кипящие стали можно варить электродами с любым типом обмазки;

- полуспокойные варят стержнями с основной или рутиловой обмазкой;

- для изделий из спокойной стали, которые будут испытывать динамические нагрузки и воздействие отрицательных температур, выбирают стержни с основным покрытием.

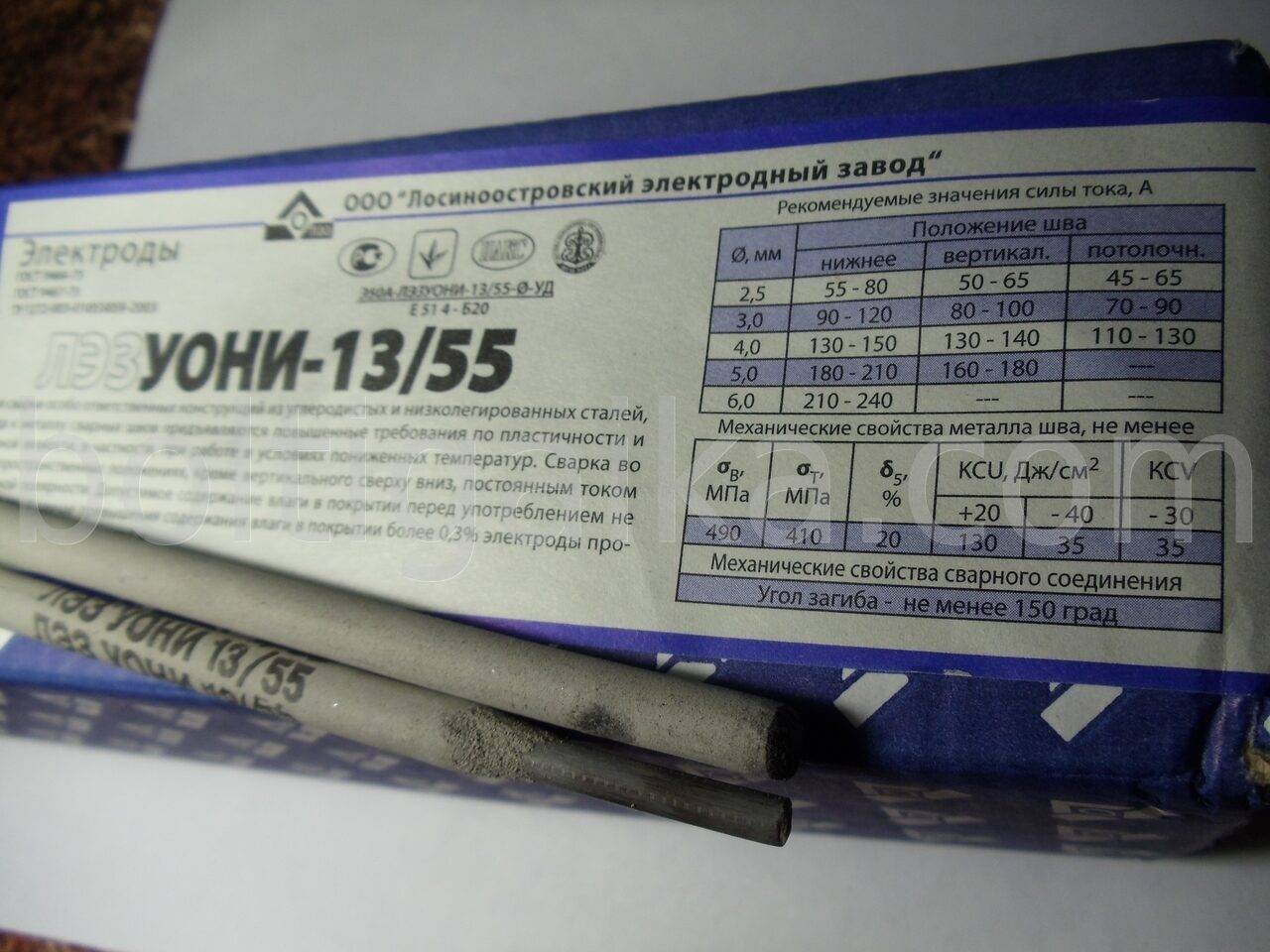

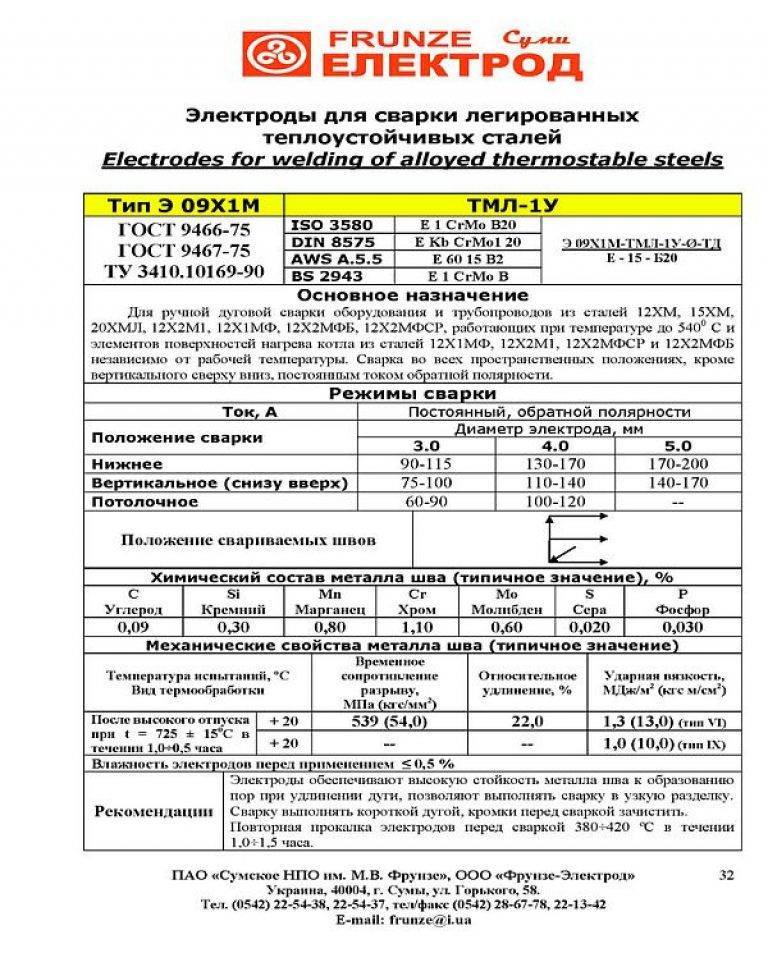

Популярными марками для стали являются УОНИ, МР, ОЗС и АНО. Они характеризуются низким разбрызгиванием, хорошим отделением шлака и отсутствием перегрева. Для низкоуглеродистых сталей применяют АНО-4 и АНО-6, для низколегированных подойдут УОНИ-13/45 и УОНИ-13/55, а также АНО-4 и АНО-6. Легированные стали варят электродами ТМЛ-1У, ТМЛ-3У и ТМЛ-5. С нержавеющими и высоколегированными сталями работают ОЗЛ-6 и ЦЛ-11.

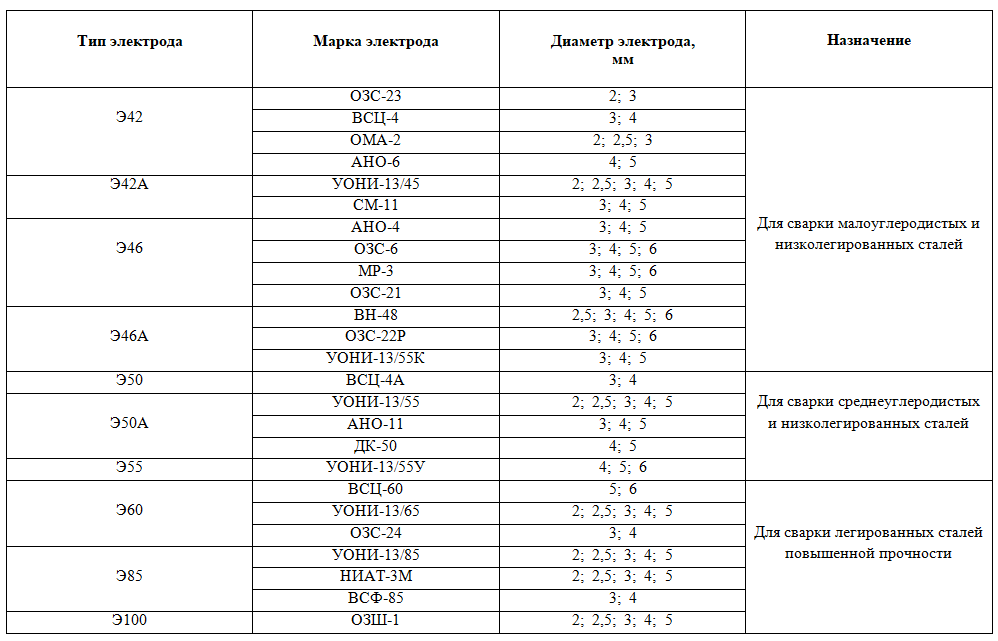

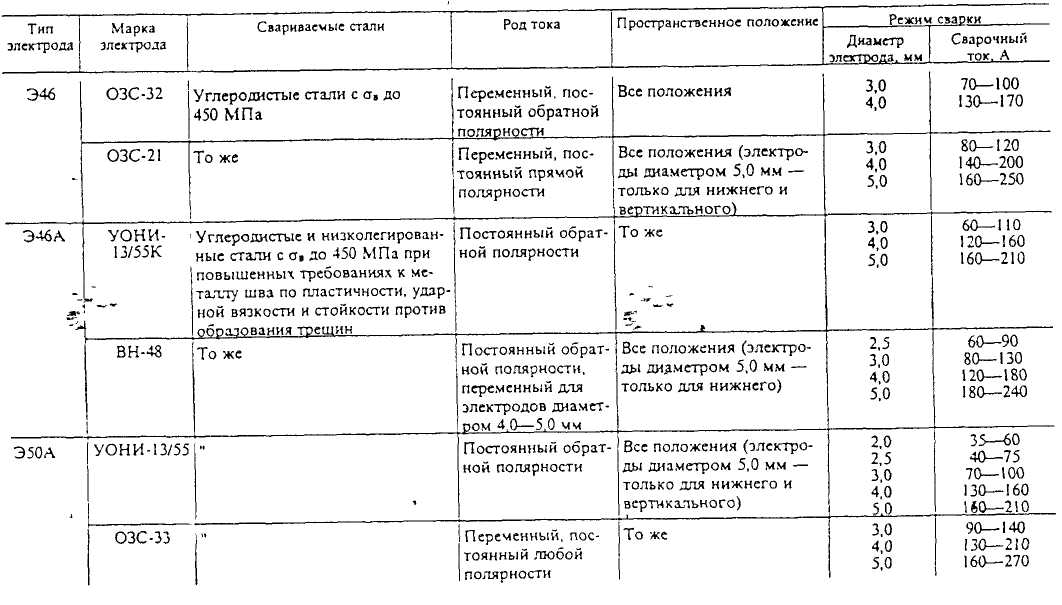

Рисунок 11 — Типы электродов и их применение для сталей

Рисунок 11 — Типы электродов и их применение для сталей

Для алюминия и его сплавов применяются электроды марки ОЗА-1, ОЗАНА-1, ОЗА-2. Для медных деталей используют расходники Комсомолец-100, АНЦ/ОЗМ серий 2,3,4. Никель сваривают маркой ОЗЛ-32. Для сварки чугуна применяют ОЗЧ-2.

Виды покрытий

Электроды для сварки подбираются так, чтобы материал стержня максимально точно совпадал со свариваемым металлом. Только так можно получить качественный шов с равномерной структурой, повышающей его прочность

Не менее важной является обмазка, которая должна обеспечить стабильную дугу, равномерное плавление сварочной ванны и защитить ее от внешних факторов. Некоторые составы даже позволяют варить по ржавой или масляной поверхности без предварительной подготовки

Различают несколько видов:

Различают несколько видов:

- Кислое маркируется буквой А. Композиция состоит из кремния, марганца, титана, оксидов железа и других элементов. Преимущество обмазки – отсутствие порообразования в шве даже на ржавых заготовках или при наличии окалины. Основной недостаток покрытия – высокий риск появления горячих трещин при сваривании. Электроды с кислой обмазкой хорошо работают на постоянном и переменном токе, применяются для нижних швов. Такой тип используется для марок Э-42 и Э-38.

- Основное, или флористо-кальциевое, которое обозначается буквой Б. Используется для ручной дуговой сварки. Состоит из шлаковой основы с добавлением карбоната кальция, фтористого калия и минералов, которые выделяют защитный газ. Основная обмазка отличается высоким процентом шлакообразования, а наплавленный металл содержит малую часть водорода, потому что отсутствуют органические соединения-поставщики. Наплавляемый металл окисляется слабо, что снижает риск образования трещин. По сравнению с рутиловым покрытием обеспечивается высокое сопротивление сероводородному растрескиванию, поэтому электроды с такой обмазкой успешно применяют для соединения трубопроводов. Работают от постоянного тока обратной полярности.

- Рутиловое маркируется буквой Р. Считается универсальным и самым распространенным. В составе обмазки около половины занимает рутил (двуокись титана), а также ферромарганец, карбонаты и жидкое стекло. Небольшой процент кремния и кислорода снижает риск образования горячих трещин. Наплавленный металл имеет высокий показатель ударной вязкости. Газ от сгорания карбонатов и органических материалов защищает сварочную ванну. Наплавленный металл склонен к образованию окислов под воздействием пара или углекислого газа. При соблюдении режимов содержание водорода минимальное, что исключает появление пор. Сварные швы получаются качественными.

Электроды с рутиловым покрытием перед началом работы необходимо прокаливать, что повысит качество шва. Такие расходные материалы позволяют накладывать шов по ржавчине. Отличаются чувствительностью к температуре и повышенным режимам, что приводит к браку.

Технические характеристики рутилового слоя превосходят основной и кислый. Стержни легко поджигаются и работают во всех пространственных положениях.

- Целлюлозное с маркировкой Ц. Характеризуется самым высоким содержанием органических компонентов: целлюлозы, талька, рутила и ферромарганца. Готовый шов по химическому составу соответствует спокойным (с) и полуспокойным сталям (пс). Отмечается большое количество выделяемого водорода и разбрызгивание металла. При односторонней сварке наплавляемый валик ложится равномерно. Обмазка используется в марках Э-46 и Э-50. Электроды отличаются производительностью и позволяют сваривать в вертикальном пространственном положении. Применяются для сварки трубопроводов.

- Смешанные и прочие покрытия П: кисло-рутиловое (АР), рутилово-целлюлозное (РЦ), рутиловое с железным порошком (РЖ), рутилово-основное (РБ).

Несмотря на отличие свойств и составов, у электродов есть общие характеристики:

- Толщина наносимого покрытия должна составлять 1/3 общей толщины.

- Степень влагопоглощения, от которого зависит необходимость в предварительной просушке.

- Температура горения, влияющая на легкость поджига дуги.

Как наносится покрытие

Технология нанесения одинакова для всех видов. Толщина покрытия зависит от сечения стержня электрода. Работы ведутся на специальном станке в автоматическом цикле, что обеспечивает высокую производительность. Твердые фрагменты подсушиваются и измельчаются. Компоненты просевают для отделения однородной фракции нужного размера. Смесь обжигают, чтобы вышла сера. Потом она поступает в смеситель, где соединяется с жидкими компонентами. На завершающей стадии стержни погружаются в готовую смесь.

Металл шва или наплавка

В ходе наплавочной операции наносят слой металла, или присадочного материала, на поверхность заготовки. Причины выполнения наплавочных операций могут быть следующими:

- ремонт изношенного или поврежденного узла механизма;

- доведение геометрических размеров заготовки до заданных в проекте при установлении факта устранимого брака;

- создание металлического покрытия с целью улучшить такие физико-химические свойства основной детали, как прочность или устойчивость к коррозии;

При выполнении наплавочной операции электрод следует по заданной траектории над поверхностью основной детали. Металл расплавляется и, смешиваясь с металлом электрода, образует на поверхности детали сплошной наплавленный слой. Иногда наплавку проводят в несколько слоев, масса ее на особо крупных деталях может доходить до нескольких тонн.

По окончании наплавки деталь подвергается механической обработке для точного доведения геометрических размеров до заданных величин. Если требуется наплавка малых объемов, Э42 вполне способен заменить собой специализированные наплавочные электроды.