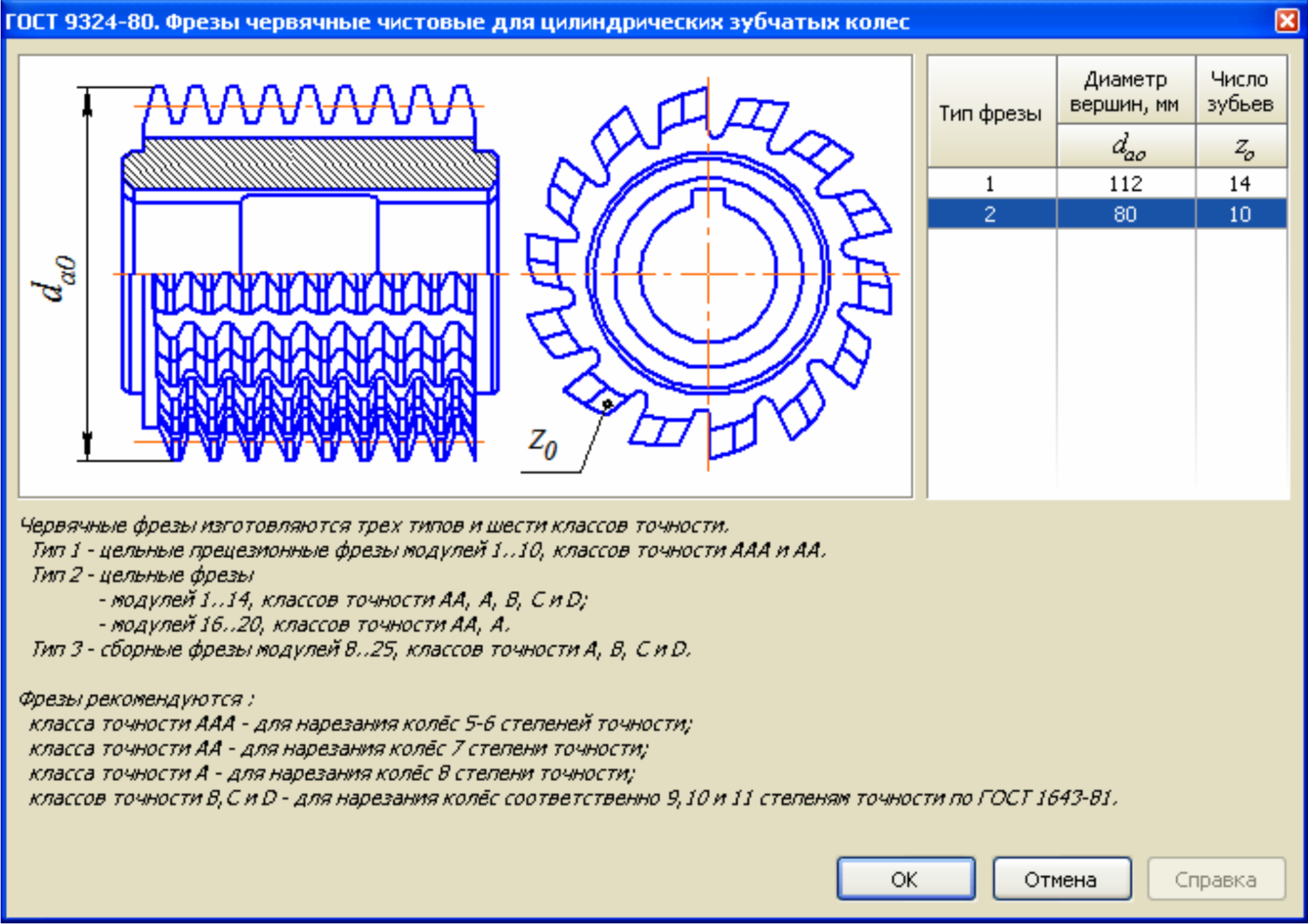

Виды червячных фрез

Выделяют довольно очень много самых разных моделей, классификация проходит по ряду признаков. В зависимости от типа проводимой обработки выделяют следующие варианты выполнения:

Черновые. Такой способ выполнения используется для предварительного формирования поверхности, передний угол составляет 5-7 градусов. Основной спецификой можно назвать меньшую толщину зубьев. Данный инструмент получил очень большое распространение в различных промышленных областях, так как используется при проведении переходной операции.

Чистовые. В результате проведения черновой обработки полученная деталь очень часто не обладает необходимыми параметрами. Для того чтобы их достичь проходит чистовая обработка, которая учитывает использование конкретных червячных фрез.

Прецизионные

Такой вариант выполнения, во время изготовления которого также принимается во внимание государственный стандарт, предназначен для нарезки зубьев в турбинных передачах. Характерной спецификой можно назвать увеличенный диаметр изделия.

Фреза червячная питчевая относится к категории особенных инструментов, используется для получения звездочек.

Довольно обширное распространение обрела фреза червячная модульная, которая бывает однозаходной или многозаходной. Другой вариант выполнения используется для чистового точения, так как делается при использовании огнеупорных материалов.

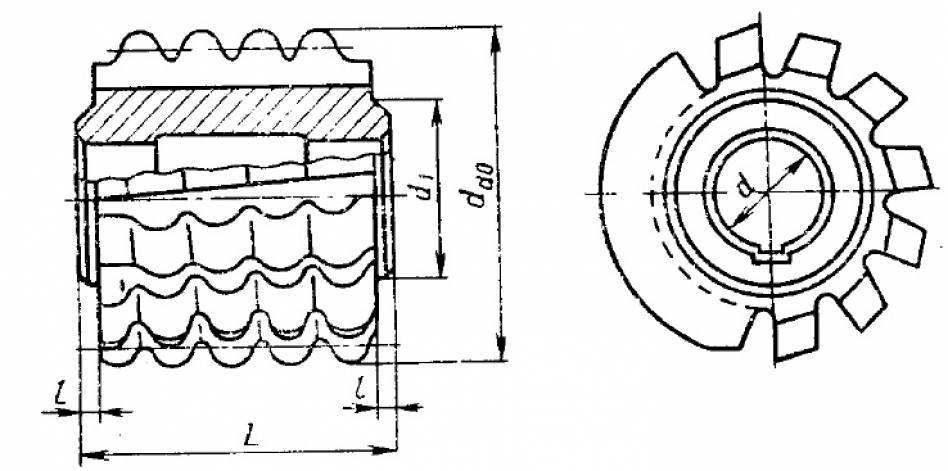

Очень часто в машиностроительной области встречаются сборные червячные фрезы. Их основными характерностями назовем такие моменты:

- Главная составляющая предоставлена цельным элементом. Благодаря этому обеспечивается большая прочностью и долгий срок эксплуатации.

- Поверхность для работы выходит благодаря использованию вставных гребенок или путем их крепления методом сварки.

Большинство модульных вариантов выполнения с меньшим диаметром изготавливается в цельном виде. Благодаря этому значительно увеличивается их крепость.

Выжным признаком спецификации также можно назвать вид используемого материала во время изготовления изделия. К свойствам используемых сплавов отнесем такие моменты:

- Устойчивость к изнашиванию. Аналогичное свойство является ключевым для всех инструментов, используемые для обработки механическим способом. Если критерий невысокий, то кромка резки начинает быстро тупится. Благодаря этому уменьшается точность обработки, а еще уменьшается срок эксплуатации.

- Жаропрочность. Процесс резания построен на трении, при котором появляется тепловая энергия. Очень большая температура оказывается основой увеличения пластичности, благодаря этому происходит деформация поверхности и ухудшение ее параметров.

- Высокая твердость поверхности. Собственно твердость используемого материала определяет результативность червячной фрезы на момент работы.

- Стойкость к внутренним деформациям. Во время резания силы могут быть распределены очень разным образом. Внутренние деформации, которые связаны с нагревом и иным влиянием на материал, становятся основой образования трещин и прочих недостатков. Если они проявились, то оснастка не может применяться в последующем.

Современные сплавы значительно расширили возможность фрезеровального оборудования, дали возможность увеличить продуктивность и качество приобретаемых изделий. Фреза червячная новикова часто делается при использовании инструментальных сталей, которые способны выдержать влияние большой температуры и при этом сберечь устойчивость к износу.

ПРИЛОЖЕНИЕ 1Обязательное

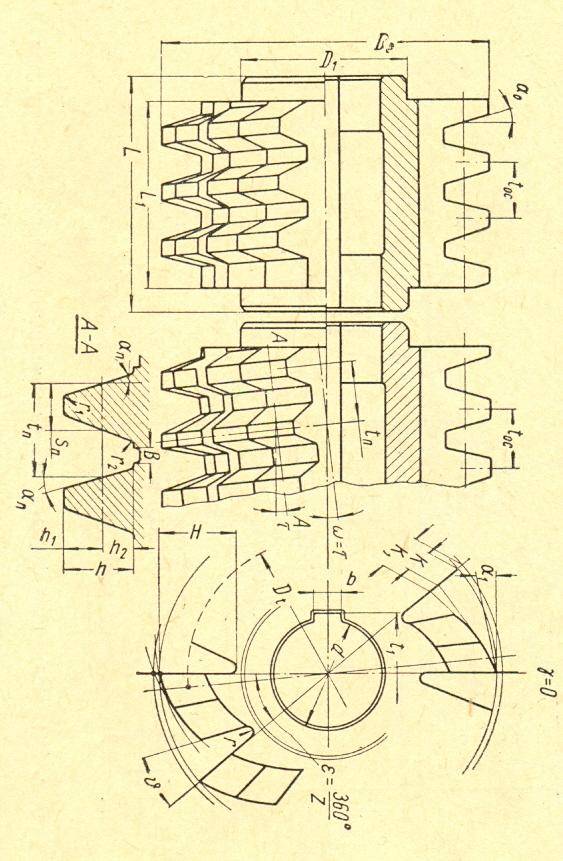

РАЗМЕРЫ ПРОФИЛЯ ЗУБЬЕВ В НОРМАЛЬНОМ И ОСЕВОМ СЕЧЕНИЯХ

1. Профиль зубьев фрез изготовляется исполнений:

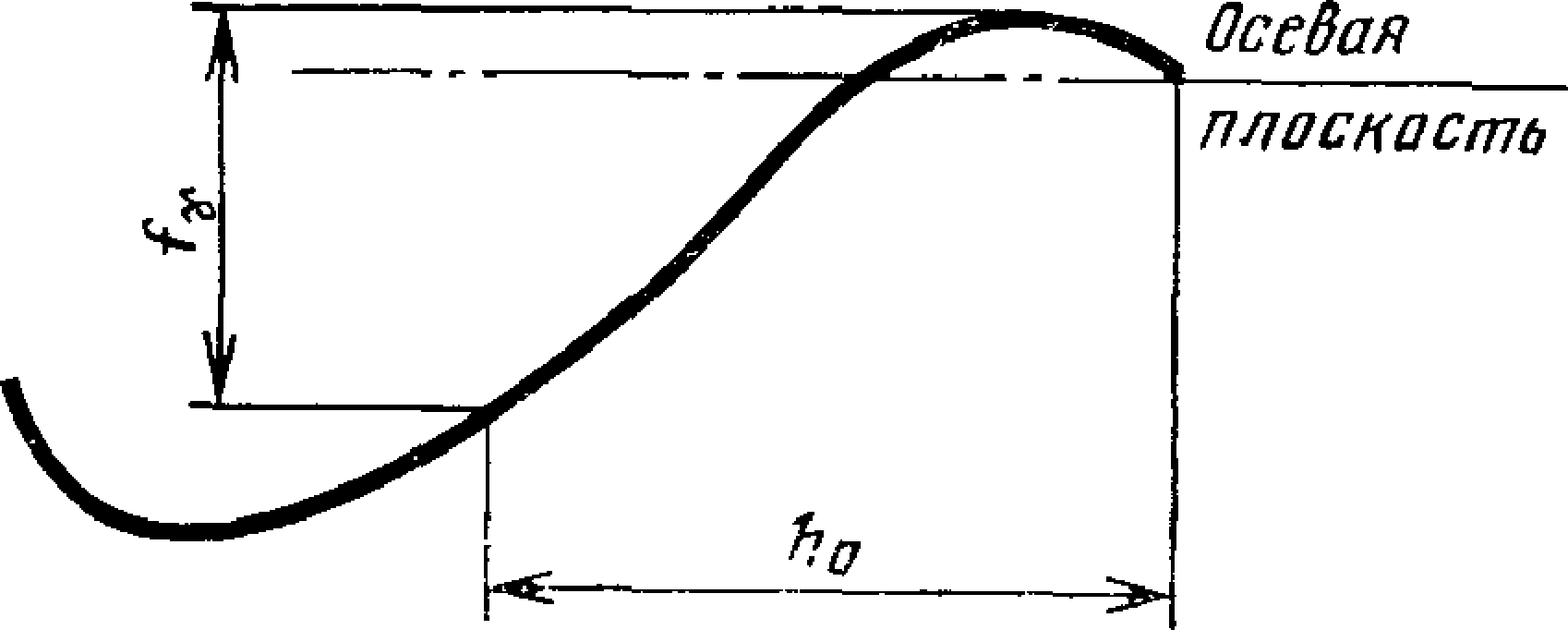

без модификации профиля (черт.1);

с модификацией профиля для фрез классов точности ААА, АА и А (черт.2).

2. Размеры профиля зубьев фрезы в нормальном сечении должны соответствовать указанным на черт. 1-2 и в табл.1.

Черт.1

Черт.2

Таблица 1

Размеры в мм

Модуль | , не менее | , не менее | ‘ | для классов точности | ||||||||

Ряды | ||||||||||||

1 | 2 | 3 | ААА и АА | А | ||||||||

1 | 3,142 | 1,67 | 2,50 | 1,25 | – | 0,38 | 0,30 | – | – | – | ||

1,125 | 3,534 | 1,87 | 2,80 | 1,41 | – | 0,43 | 0,33 | – | – | – | ||

1,25 | 3,927 | 2,06 | 3,13 | 1,56 | – | 0,47 | 0,37 | – | – | – | ||

1,375 | 4,320 | 2,26 | 3,44 | 1,72 | – | 0,52 | 0,41 | – | – | – | ||

1,5 | 4,712 | 2,47 | 3,75 | 1,88 | – | 0,57 | 0,45 | – | – | – | ||

1,75 | 5,498 | 2,86 | 4,38 | 2,19 | – | 0,66 | 0,52 | – | – | – | ||

2 | 6,283 | 3,25 | 5,00 | 2,50 | 1,10 | 0,76 | 0,60 | 0,40 | 0,024 | 0,040 | ||

2,25 | 7,068 | 3,64 | 5,63 | 2,81 | 1,24 | 0,85 | 0,67 | 0,45 | 0,027 | 0,045 | ||

2,5 | 7,854 | 4,07 | 6,25 | 3,13 | 1,37 | 0,95 | 0,75 | 0,50 | 0,030 | 0,050 | ||

2,75 | 8,639 | 4,46 | 6,88 | 3,44 | 1,51 | 1,05 | 0,82 | 0,55 | 0,033 | 0,055 | ||

3 | 9,425 | 4,85 | 7,50 | 3,75 | 1,65 | 1,14 | 0,90 | 0,60 | 0,036 | 0,052 | ||

3,25 | 10,210 | 5,25 | 8,13 | 4,06 | 1,79 | 1,24 | 0,97 | 0,65 | 0,039 | 0,057 | ||

3,5 | 10,996 | 5,64 | 8,75 | 4,38 | 1,92 | 1,33 | 1,05 | 0,70 | 0,042 | 0,061 | ||

3,75 | 11,781 | 6,03 | 9,38 | 4,69 | 2,06 | 1,42 | 1,12 | 0,75 | 0,037 | 0,066 | ||

4 | 12,566 | 6,45 | 10,00 | 5,00 | 2,20 | 1,52 | 1,20 | 0,80 | 0,040 | 0,060 | ||

4,25 | 13,352 | 6,85 | 10,63 | 5,31 | 2,34 | 1,62 | 1,27 | 0,85 | 0,042 | 0,064 | ||

4,5 | 14,137 | 7,24 | 11,25 | 5,63 | 2,47 | 1,71 | 1,35 | 0,90 | 0,045 | 0,068 | ||

5 | 15,708 | 8,02 | 12,50 | 6,25 | 2,75 | 1,90 | 1,50 | 1,00 | 0,050 | 0,075 | ||

5,5 | 17,279 | 8,81 | 13,75 | 6,88 | 3,02 | 2,09 | 1,65 | 1,10 | 0,049 | 0,083 | ||

6 | 18,849 | 9,63 | 15,00 | 7,50 | 3,30 | 2,28 | 1,80 | 1,20 | 0,054 | 0,090 | ||

6,5 | 20,420 | 10,41 | 16,25 | 8,13 | 3,57 | 2,47 | 1,95 | 1,30 | 0,058 | 0,078 | ||

7 | 21,991 | 11,22 | 17,50 | 8,75 | 3,85 | 2,66 | 2,10 | 1,40 | 0,063 | 0,084 | ||

8 | 25,133 | 12,79 | 20,00 | 10,00 | 4,40 | 3,04 | 2,40 | 1,60 | 0,064 | 0,096 | ||

9 | 28,274 | 14,36 | 22,50 | 11,25 | 4,95 | 3,42 | 2,70 | 1,80 | 0,072 | 0,108 | ||

10 | 31,416 | 15,93 | 25,00 | 12,50 | 5,50 | 3,80 | 3,00 | 2,00 | 0,080 | 0,120 | ||

11 | 34,557 | 17,58 | 27,50 | 13,75 | 6,05 | 4,18 | 3,30 | 2,20 | 0,077 | 0,110 | ||

12 | 37,699 | 19,15 | 30,00 | 15,00 | 6,60 | 4,56 | 3,60 | 2,40 | 0,084 | 0,120 | ||

14 | 43,982 | 22,29 | 35,00 | 17,50 | 7,70 | 5,32 | 4,20 | 2,80 | 0,098 | 0,140 | ||

16 | 50,265 | 25,43 | 40,00 | 20,00 | 11,20 | 6,10 | 4,80 | 3,20 | 0,112 | 0,160 | ||

18 | 56,549 | 28,67 | 45,00 | 22,50 | 12,60 | 6,80 | 5,40 | 3,60 | 0,108 | 0,162 | ||

20 | 62,832 | 31,82 | 50,00 | 25,00 | 14,00 | 7,60 | 6,00 | 4,00 | 0,120 | 0,180 | ||

22 | 69,115 | 34,96 | 55,00 | 27,50 | 15,4 | 8,40 | 6,60 | 4,40 | – | 0,198 | ||

25 | 74,540 | 39,67 | 62,50 | 31,25 | 17,5 | 9,50 | 7,50 | 5,00 | – | 0,225 |

Примечание. Фрезы с модификацией профиля изготовляются по заказу потребителя.

3. Размеры профиля зубьев в осевом сечении должны соответствовать указанным на черт.3 и в табл.2-3.

Черт.3

Таблица 2

Размеры в мм

Модуль | ||||||||

Ряды | Для фрез типа | |||||||

1 | 2 | 3 | 1 | 2 | 1 | 2 | 1 | 2 |

1 | 3,142 | 3,142 | 20°01′ | 20°02′ | 19°59′ | 19°58′ | ||

1,125 | 3,535 | 3,535 | 20°02′ | 20°02′ | 19°59′ | 19°58′ | ||

1,25 | 3,928 | 3,928 | 20°02′ | 20°03′ | 19°58′ | 19°58′ | ||

1,375 | 4,321 | 4,322 | 20°02′ | 20°03′ | 19°58′ | 19°58′ | ||

1,5 | 4,713 | 4,714 | 20°02′ | 20°02′ | 19°58′ | 19°58′ | ||

1,75 | 5,499 | 5,500 | 20°02′ | 20°03′ | 19°59′ | 19°58′ | ||

2 | 6,285 | 6,287 | 20°02′ | 20°03′ | 19°58′ | 19°58′ | ||

2,25 | 7,071 | 7,073 | 20°02′ | 20°03′ | 19°59′ | 19°58′ | ||

2,5 | 7,857 | 7,860 | 20°02′ | 20°04′ | 19°58′ | 19°58′ | ||

2,75 | 8,643 | 8,648 | 20°03′ | 20°04′ | 19°58′ | 19°58′ | ||

3 | 9,429 | 9,433 | 20°02′ | 20°04′ | 19°58′ | 19°58′ | ||

3,25 | 10,215 | 10,221 | 20°03′ | 20°05′ | 19°58′ | 19°58′ | ||

3,5 | 11,002 | 11,009 | 20°03′ | 20°04′ | 19°59′ | 19°58′ | ||

3,75 | 11,789 | 11,794 | 20°03′ | 20°05′ | 19°58′ | 19°58′ | ||

4 | 12,574 | 12,583 | 20°03′ | 20°05′ | 19°58′ | 19°58′ | ||

4,25 | 13,361 | 13,371 | 20°04′ | 20°06′ | 19°58′ | 19°58′ | ||

4,5 | 14,148 | 14,161 | 20°04′ | 20°06′ | 19°58′ | 19°58′ | ||

5 | 15,720 | 15,734 | 20°04′ | 20°06′ | 19°58′ | 19°58′ | ||

5,5 | 17,296 | 17,307 | 20°05′ | 20°06′ | 19°58′ | 19°57′ | ||

6 | 18,866 | 18,887 | 20°04′ | 20°07′ | 19°58′ | 19°57′ | ||

6,5 | 20,442 | 20,463 | 20°05′ | 20°07′ | 19°58′ | 19°58′ | ||

7 | 22,018 | 22,046 | 20°05′ | 20°08′ | 19°58′ | 19°58′ | ||

8 | 25,165 | 25,208 | 20°06′ | 20°09′ | 19°57′ | 19°57′ | ||

9 | 28,332 | 28,360 | 20°07′ | 20°10′ | 19°57′ | 19°57′ | ||

10 | 31,483 | 31,520 | 20°08′ | 20°10′ | 19°57′ | 19°57′ | ||

11 | – | 34,681 | – | 20°11′ | – | 19°57′ | ||

12 | – | 37,842 | – | 20°11′ | – | 19°57′ | ||

14 | – | 44,168 | – | 20°12′ | – | 19°57′ | ||

16 | – | 50,491 | – | 20°13′ | – | 19°57′ | ||

18 | – | 56,810 | – | 20°13′ | – | 19°57′ | ||

20 | – | 63,159 | – | 20°14′ | – | 19°57′ |

Примечания:

1. Значения углов и даны для правозаходных фрез.

Для левозаходных фрез значения углов необходимо поменять местами. Значения углов и даны для фрез с винтовыми стружечными канавками и с передним углом 0°.

2. Фрезы типа 2 могут быть изготовлены с прямыми осевыми стружечными канавками, при этом:

.

Таблица 3

Размеры в мм

Модуль | = | ||||

Ряды | Фрезы типа 3 | ||||

1 | 2 | Исполнение | |||

1 | 2 | 1 | 2 | ||

8 | 25,166 | – | 20°01′ | – | |

9 | 28,312 | – | 20°01′ | – | |

10 | 31,470 | 31,481 | 20°02′ | 20°02′ | |

11 | 34,622 | 34,647 | 20°02′ | 20°03′ | |

12 | 37,775 | 37,793 | 20°02′ | 20°03′ | |

14 | 44,080 | 44,141 | 20°02′ | 20°04′ | |

16 | 50,399 | 50,454 | 20°03′ | 20°04′ | |

18 | 56,723 | 56,833 | 20°03′ | 20°06′ | |

20 | 63,044 | 63,148 | 20°03′ | 20°06′ | |

22 | 69,362 | 69,479 | 20°04′ | 20°06′ | |

25 | 78,871 | 78,961 | 20°05′ | 20°06′ |

г

н

и

о

я

5

Модуль, мм

От 1 | СИ. 2 | Св. 3,5 | Св. 6 | Св. 10 | Св. 16 |

до 2 | до 3,5 | до 6 | до 10 | до 16 | до 25 |

Допуски и предельные отклонения, мкм

ААА

АА

В

D

ААА

АА

В

D

Н4

10

16

‘5

8

12

25

Н5

Н6

Н7

10

16

32

8

12

20

40

10

16

20

40

8

12

16

20

40

ГОСТ 9324^80 С. 15

Обозначение допусков и предельных отклонений | Класс точности | Модуль, мм | |||||

От 1 до 2 | Св. 2 ДО 3,5 | Св. 3,5 ДО б | » Св. 6 до 10 | Св. 10 ДО 16 | Св. 16 до 25 | ||

Допуски и предельные отклонения, мкм | |||||||

ft | ААА | 3 | — | ||||

АА | 3 | 3 | 4 | 5 | 5 | 6 | |

А | 3 | 4 | 5 | 6 | 8 | 10 | |

В | 4 | 5 | 6 | 8 | 10 | 12 | |

С | 8 | 10 | 12 | 16 | 16 | 16 | |

D | 12 | 16 | 20 | 25 | 25 | i25 | |

frda | ААА | 8 | 10 | 1,2 | 16 | — | |

АА | 12 | 16 | 20 | 25 | 32 | 40 | |

А | 20 | 25 | 32 | 40 | 50 | 63 | |

В | 32 | 40 | 50 | 63 | 80 | 100 | |

С | 50 | 63 | 80 | 100 | 125 | 160 | |

D | 80 | 100 | 125 | 160 | •200 | 250 |

. 16 ГОСТ 9324—80

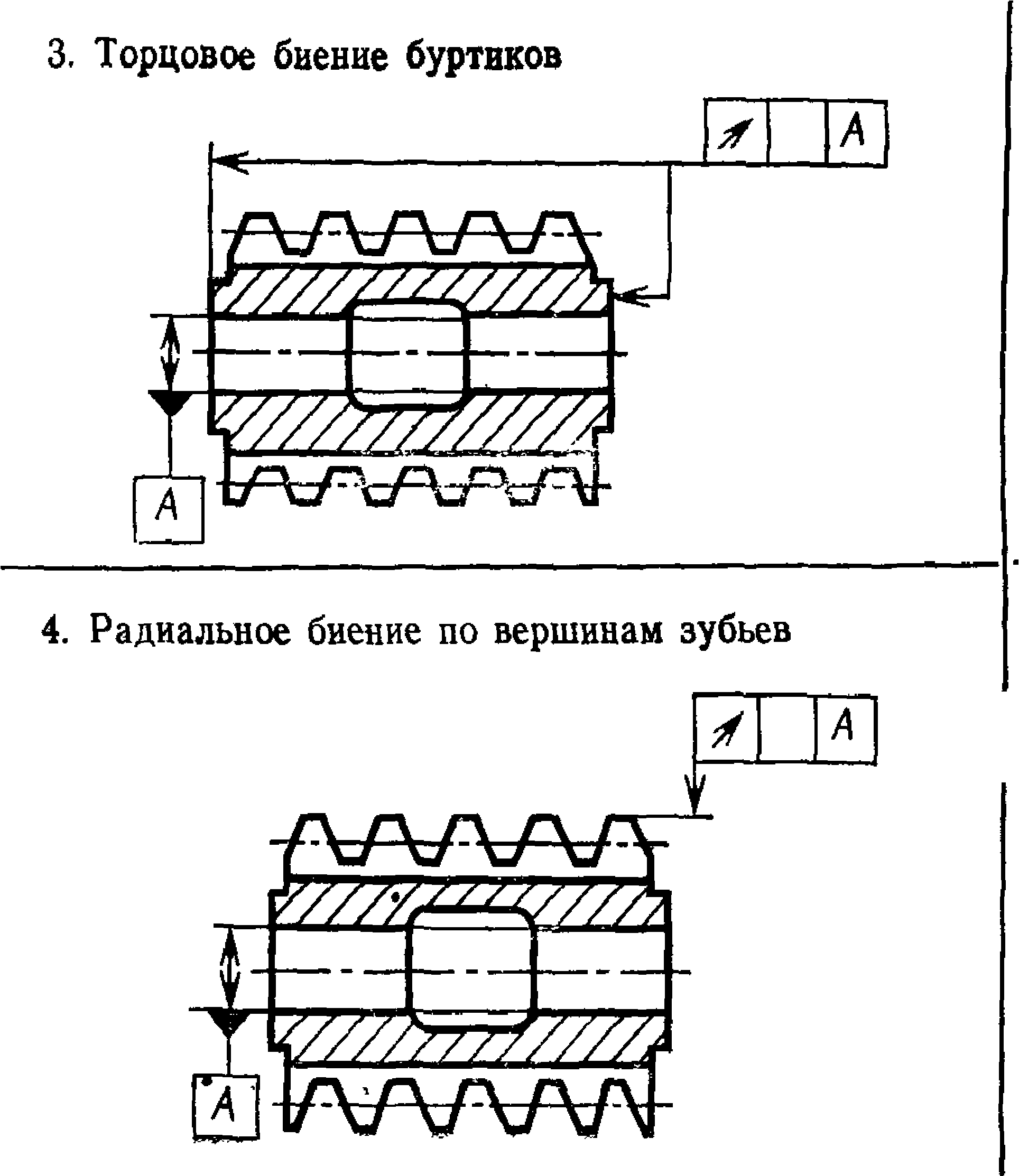

Наименование проверяемых параметров

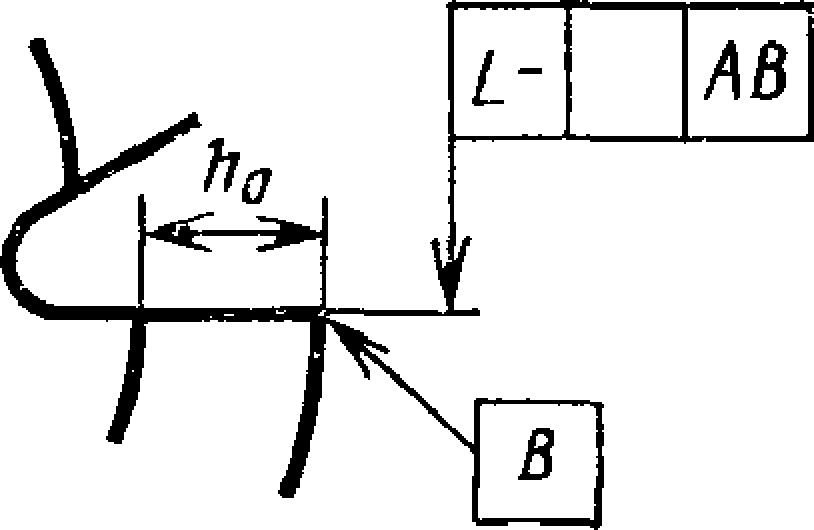

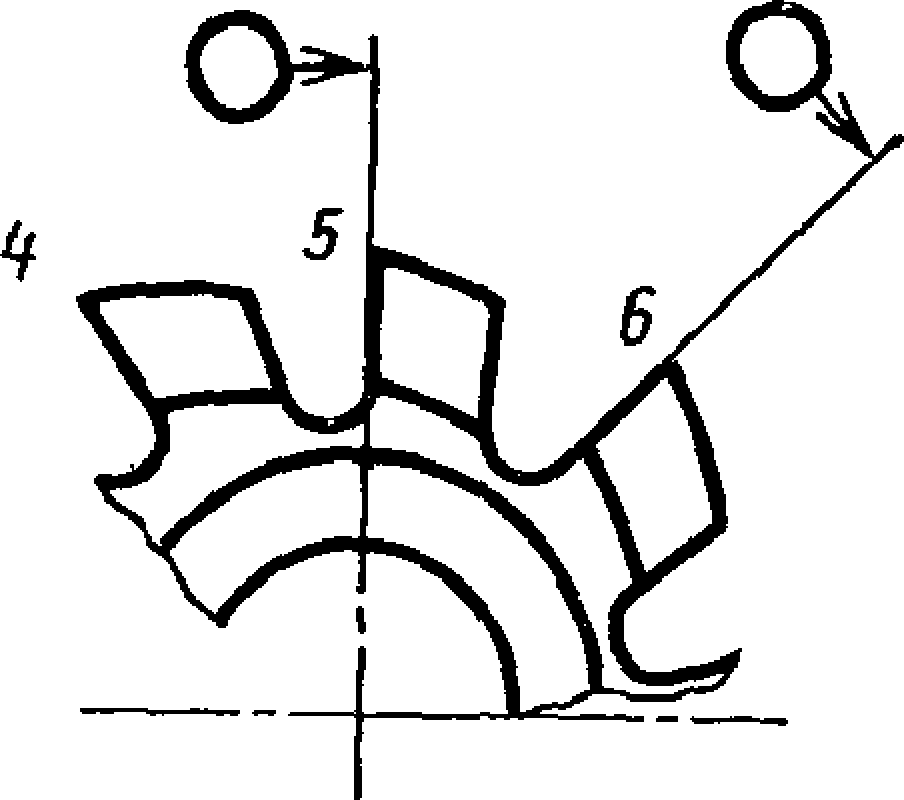

5. Профиль передней поверхности

Прямолинейность и наклон линии пересечения передней поверхности и плоскости, перпендикулярной оси фрезы на рабочей высоте зуба (ho)

Обозначение до-

Класс точности | Модуль, мм | |||||

От 1 до 2 | Св. 2 до 3,5 | Св. 3,5 ДО 6 | Св. 6 до 10 | Св. 10 ДО 16 | Св. 16 до 25 | |

Допуски и предельные отклонения, мкм | ||||||

ААА | 8 | 10 | 12 | 16 | — | |

АА | 12 | 16 | 20 | 25 | 32 | 40 |

А | 20 | 25 | 32 | 40 | 50 | 63 |

В | 32 | 40 | 50 | 63 | 80 | 100 |

С | 63 | 80 | 100 | 125 | 160 | 200 |

D | 100 | 125 | 160 | 200 | 250 | 340 |

ГОСТ 9324—80 С. 17

Продолжение табл. 5

Модуль, ММ

Наименование проверяемых параметров

о t

Bt О

« ч

й> V м

Я в о

IESS

Овчя

s

н

и

о

X

V

о

и

о

о

а

ч

6. Разность соседних окружных шагов

ААА

От 1 | Св. 2 | Св. 3,5 | Св. 6 | Св. 10 | Св. 16 |

ДО 2 | до 3,5 | до 6 | ДО 10 | до 16 | до 25 |

Допуски и предельные отклонения, мкм

10

12

16

20

Наибольшая алгебраическая разность отклонений соседних окружных шагов стружечных канавок по окружно сти, близкой к средней расчетной

АА

А

В

D

12

20

32

63

100

16

25

40

80

125

20 | 25 | 32 | 40 |

32 | 40 | 50 | 63 |

50 | 63 | 80 | 100 |

100 | 125 | 160 | 200 |

160 | 200 | 250 | 315 |

Модуль, мм

Наименование проверяемых параметров

о ,

К , о

v i 5 s £ ь

ЕЛ П о

0>

ЕГ * И

ЕС

п

о

>0

О

я 3

о к«

W Л X очи >.0(11 е ч я

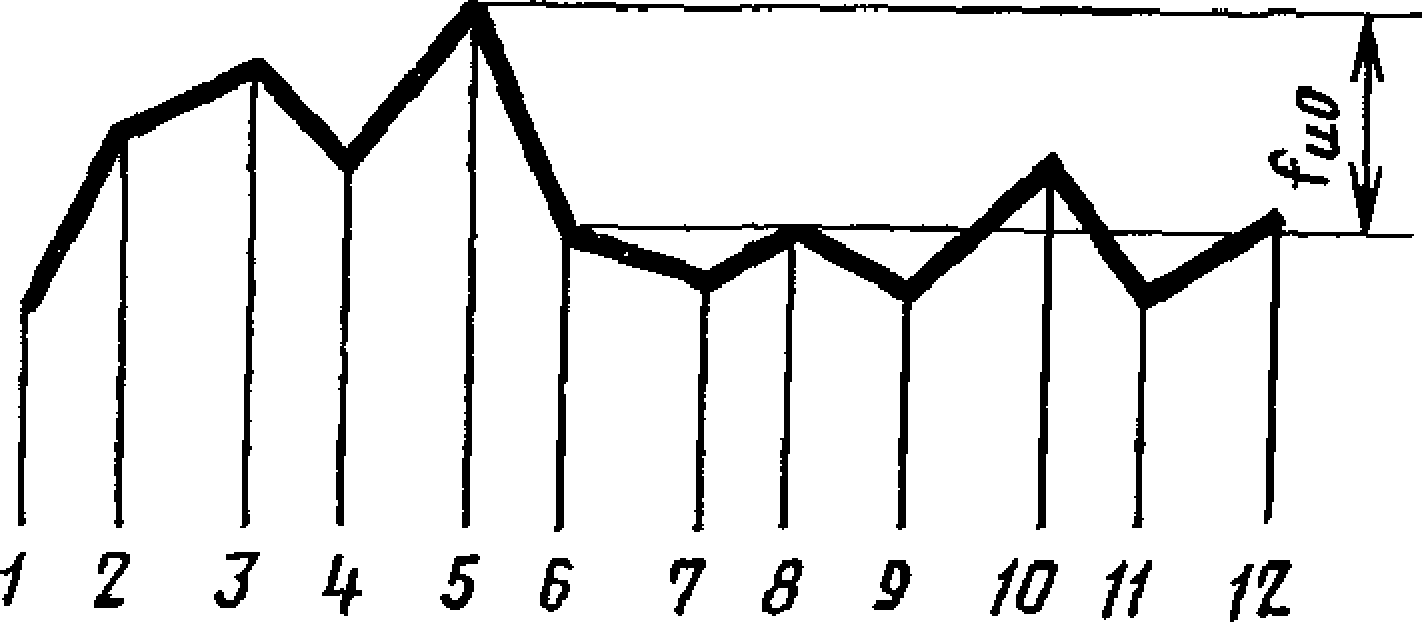

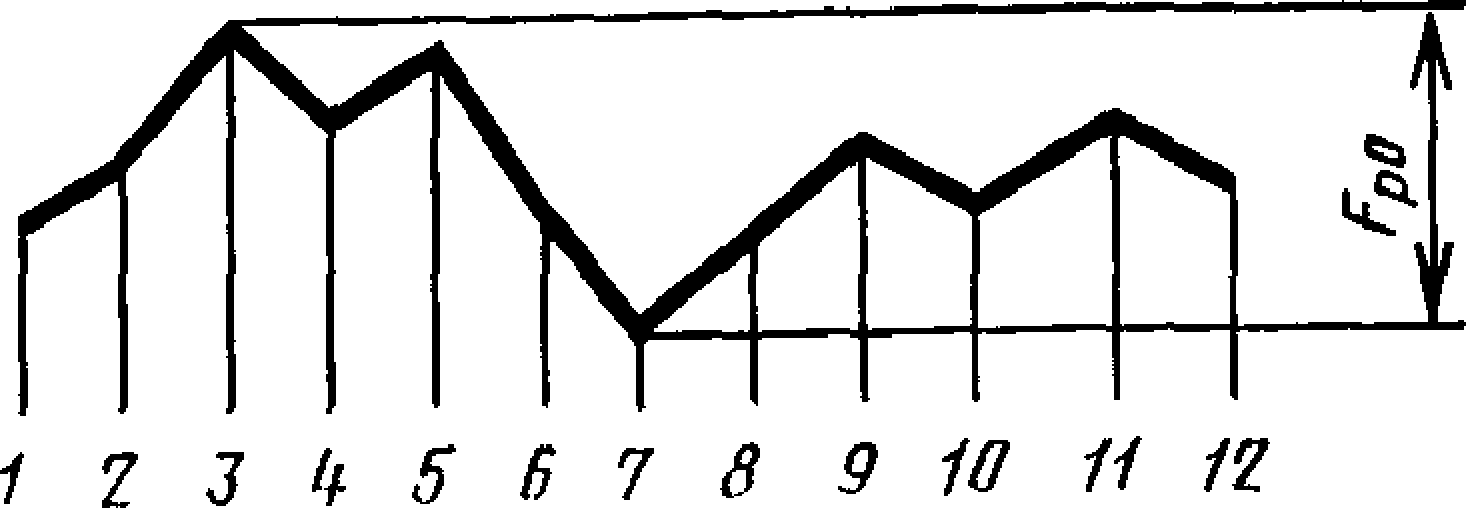

7, Накопленная погрешность окружного шага стружечных канавок

Fpo

Наибольшая алгебраическая разность значений накопленных погрешностей в пределах одного оборота по окружности, близкой к средней расчетной

s

н <J о к | От 1 | Св. 2 | Св. 3,5 | Св. 6 | Св. 10 | Св. 16 |

ЕГ о | до 2 | до 3,5 | до 6 | до 10 | ДО 16 | до 25 |

о

и

я

р;

Допуски и предельные отклонения, мкм

ААА | 18 | 20 | 25 | 32 | — | |

АА | 25 | 32 | 40 | 50 | 63 | 80 |

А | 40 | 50 | 63 | 80 | 100 | 125 |

В | 63 | 80 | 100 | 125 | 160 | 200 |

С | 126 | 160 | 200 | 250 | 315 | 400 |

D | 200 | 250 | 315 | 400 | 500 | 600 |

ГОСТ 9324—80 С. 19

1 О | к | Модуль, мм | ||||||

Ч О 1 f? | н | |||||||

Наименование проверяемых параметров | <u v О S3 а: в о Df S W |М и | 8 Я &* О н | От 1 до 2 | Св. 2 до 3,5 | Св. 3,5 ДО 6 | Св. 6 ДО 10 | Св 10 до 16 | Св. 16 до 25 |

3 « ^ „ S * 5 5 X <и О к К я | о и и ч | Допуски и предельные отклонения, | мкм |

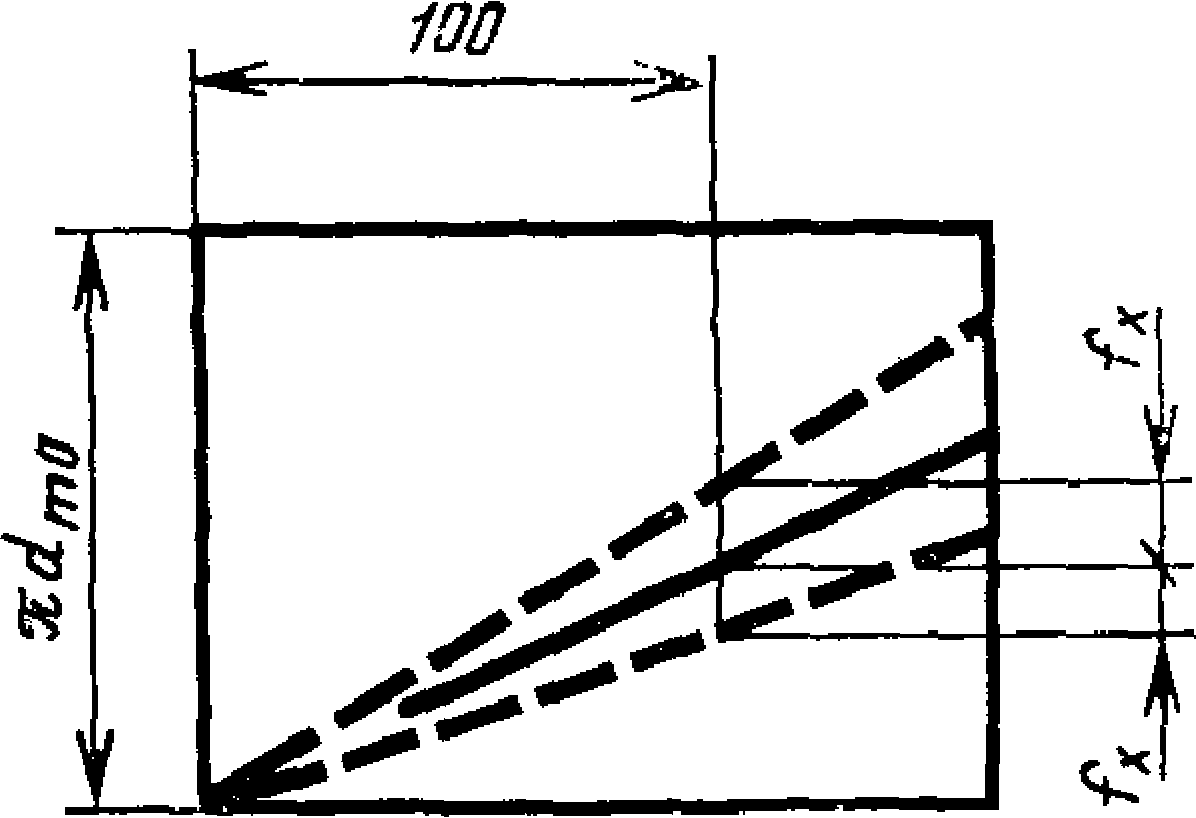

8. Направление стружечных канавок

Отклонение передней поверхности от номинального расположения, отнесенное на 100 мм длины рабочей части фрезы_

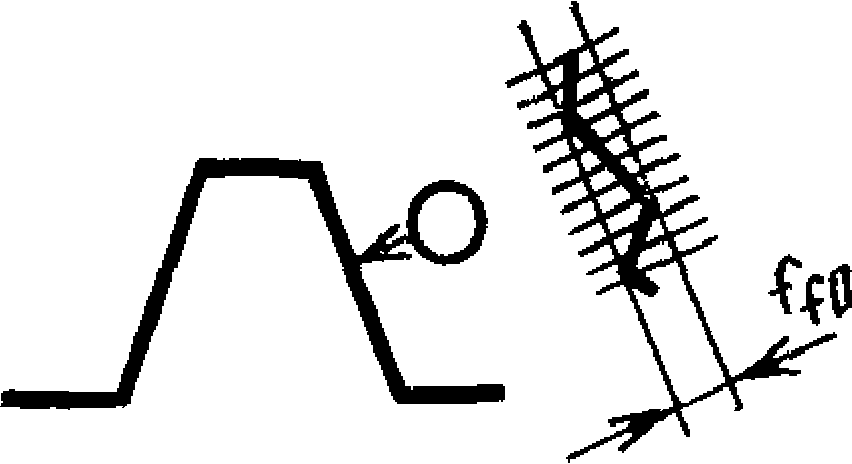

9 Профиль зуба

Расстояние по нормали между двумя номинальными профилями, ограничивающими действительный профиль, измеренное в заданном сечении в пределах рабочего участка зуба

ААА | ±40 | — | ||||

АА | ±63 | ±50 | ||||

А | ±80 | ±70 | ||||

В | ±100 | |||||

С | ±125 | |||||

D | ±160 | |||||

ААА | 3 | 4 | 5 | 6 | ||

АА | 5 | 6 | 8 | 10 | 12 | 16 |

А | 8 | 10 | 12 | 16 | 20 | 25 |

В | 12 | 16 | 20 | 25 | 32 | 40 |

с | 20 | 25 | 32 | 40 | 50 | 63 |

D | 40 | 50 | 63 | 80 | 100 | 125 |

С. 20 ГОСТ 9324—80

Наименование проверяемых параметров

к & н в fe о

ё а к

ЯшЯ

5 о 5 w л

о 5 ч S >><и Оеч

ГО. Толщина зуба

Отклонение толщины зуба, измеренное на высоте головки в нормируемом сечении

Т

so

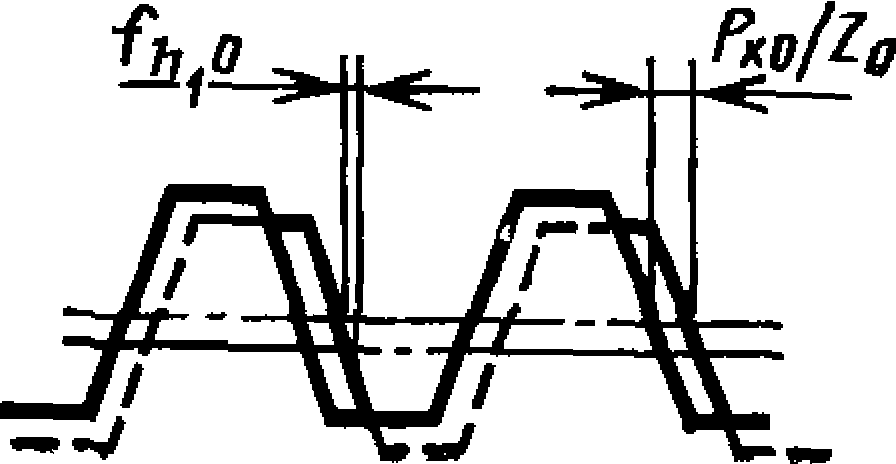

11. Осевой шаг фрезы

f

Рло

Отклонение осевого шага фрезы или проекции нормального шага на осевую плоскость, измеренное вдоль оси фрезы на диаметре, близком к среднему расчетному

S | Модуль, мм | |||||

н 8 S £Г О е | От 1 ДО 2 | Св, 2 до 3,5 | Св. 3,5 ДО 6 | Св, 6 ДО 10 | Св, 10 до 16 | Св. 16 до 25 |

У о св ч | Допуски н предельные отклонения, | мкм | ||||

ААА и АА | -16 | -20 | -25 | -32 | -40 | -50 |

А | -25 | -32 | -40 | —50 | -63 | -80 |

В | -32 | -40 | -50 | -63 | -80 | -100 |

С | -50 | -63 | -80 | -100 | -125 | -160 |

D | -80 | -100 | -125 | -160 | -200 | -250 |

ААА и АА | — | |||||

А | — | |||||

В | ±8 | ±10 | ±12 | ±14 | ±16 | ±20 |

с | ±12 | ±14 | ±18 | ±22 | ±25 | ±32 |

D | ±22 | ±25 | ±32 | ±40 | ±50 | ±70 |

ГОСТ 9324—во С. 21

Наименование проверяемых параметров

1 | |

о t п о | в |

1 ь 4) W | g |

В х в о | я сг |

<и _ | 1 |

в з £ о | V |

о** * Oc^i | о СО 5 |

Модуль, мм

От 1 | Св. 2 | Св. 3,5 | Св. 6 | Св. | 10 | Св. 16 |

ДО 2 | до 3,5 | до 6 | ДО 10 | до | 16 | до 25 |

Допуски и предельные отклонения, мкм

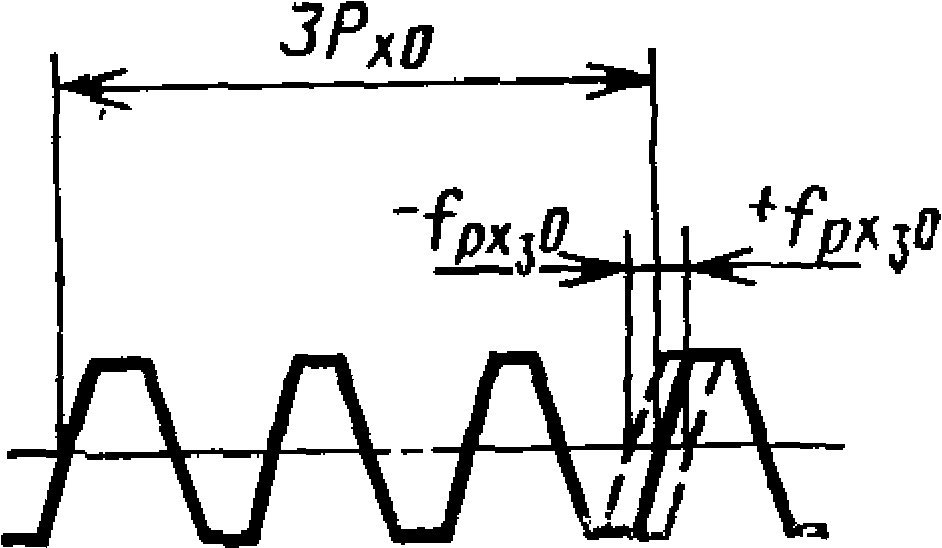

12. Накопленное отклонение шага на длине любых трех шагов

13. Винтовая линия фрезы от зуба к зубу

Рх3о

Ь,0

ААА

и

АА

В | ±12 | ±16 | ±20 | ±25 | ± 25 | ±32 |

С | ±18 | ±22 | ±25 | ±32 | ±40 | ±50 |

D | ±32 | ±40 | ±50 | ±63 | ±80 | ±100 |

ААА | 3 | 4 | ||||

АА | 4 | 5 | 6 | 8 | 10 | 12 |

А | 6 | 8 | 10 | 12 | 16 | 20 |

В | 10 | 12 | 16 | 20 | 25 | 32 |

. 22 ГОСТ 9324—80

Наименование проверяемых параметров

о , « , о

a) i 5

SQl

ICO

4>

сг cd X т О О

О

я к и Я

о ас« * £ к

о ч аа

в) <и К

в

н

и

о

S

&*

о

н

и

о

А

Ч

Наибольшая разность отклонений точек режущих кромок фрезы, лежащих на цилиндре, соосном с отверстием фрезы, относительно теоретической винтовой линии, измеренная на нормируемом участке

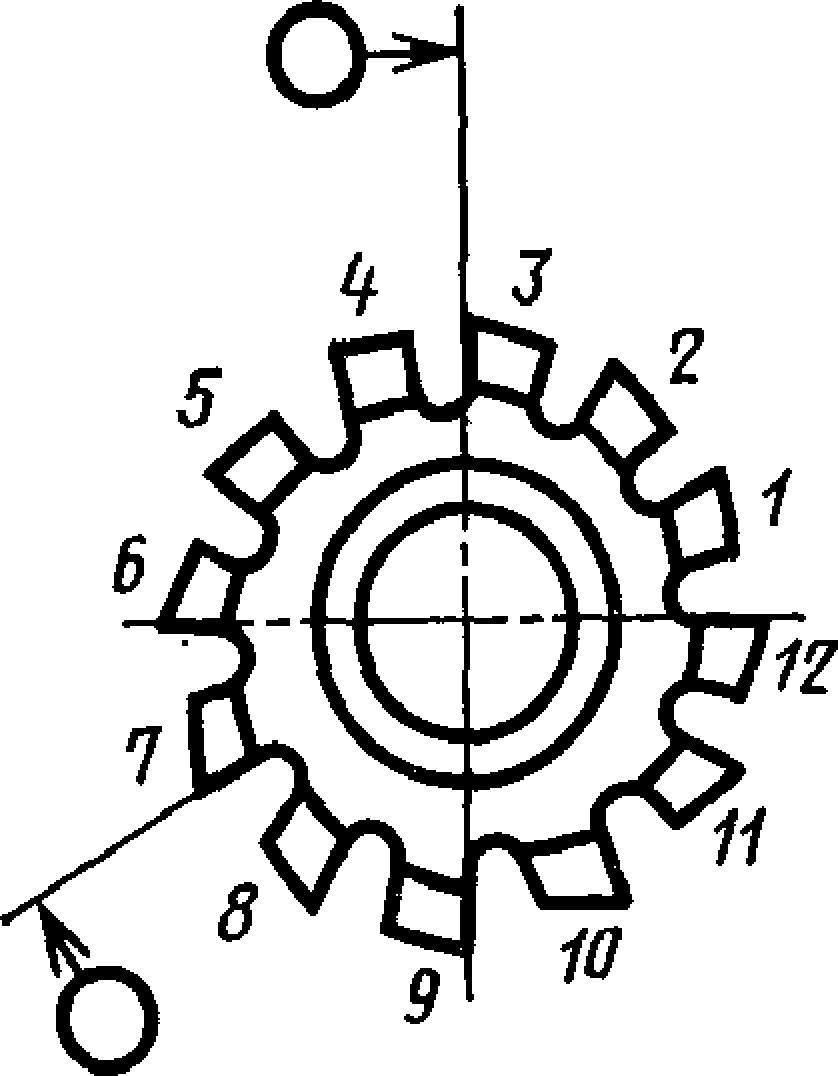

14. Винтовая линия фрезы на одном обороте

г Si | ||

||.|||| | II llv* | |

Л. | II 1111 | tttr^ |

<- | Odopom |

hiO

fho

D

AAA

AA

В

D

Продолжение табл. 5 Модуль, мм

От 1 | Св. 2 | Св. 3,5 | Св. 6 | Св. 10 | Св. 16 |

до 2 | до 3,5 | до 6 | до 10 | до 16 | до 25 |

Допуски и предельные отклонения, мкм

16

20

25

32

40

50

5 | 6 | 7 | 8 | ||

6 | 8 | 10 | 12 | 16 | 20 |

10 | 12 | 14 | 20 | 25 | 32 |

16 | 18 | 22 | 32 | 40 | 50 |

25 | 32 | 40 | 50 | 63 | 80 |

ГОСТ 9324—80 С. 23

Наименование проверяемых параметров

о 1

Инструменты для обработки червячных колес

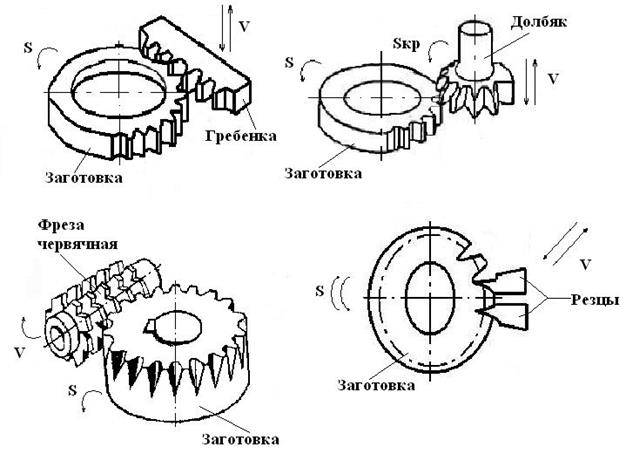

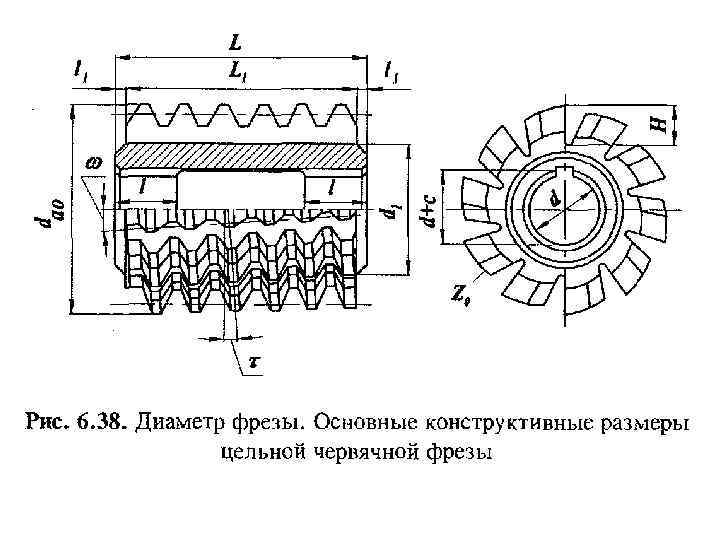

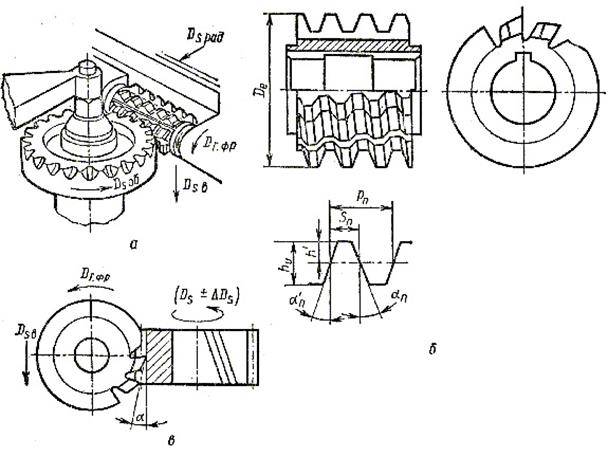

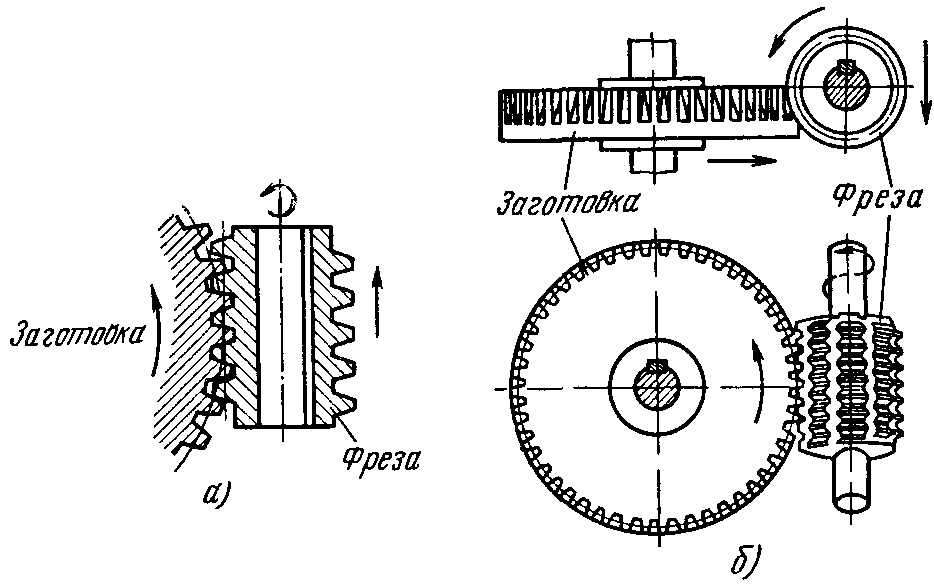

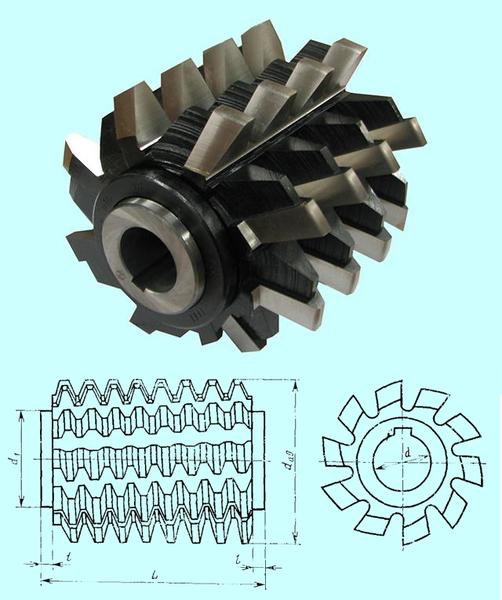

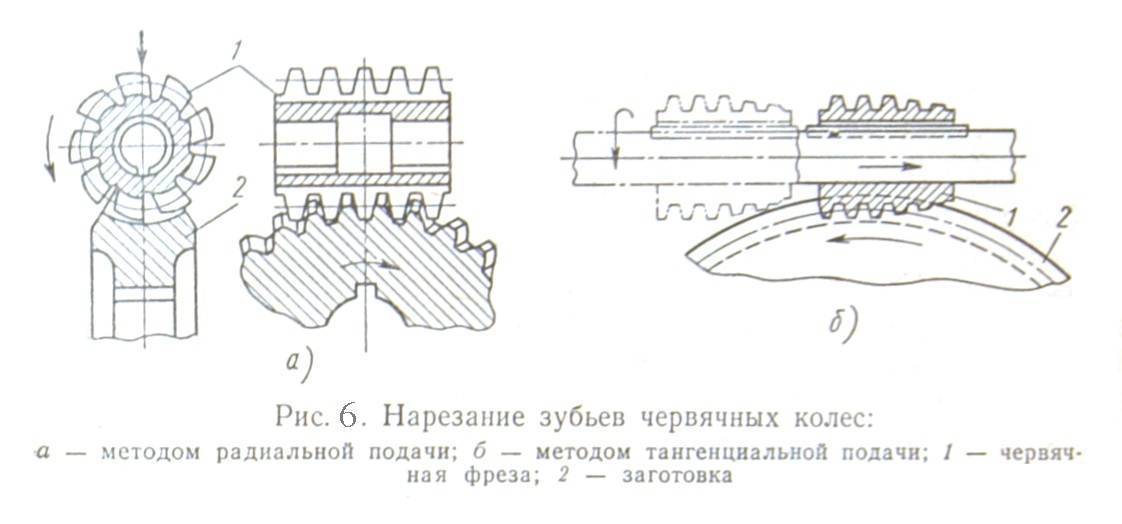

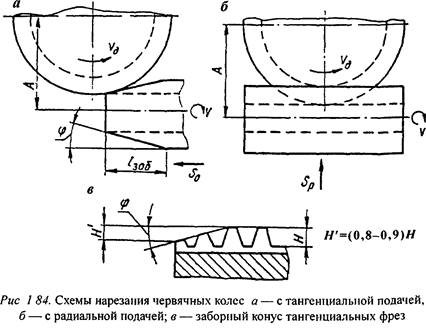

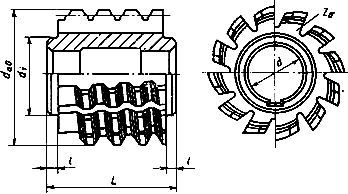

Инструменты для обработки червячных колесЧервячные фрезы для нарезания червячных колес относятся к группе фасонных фрез с затылованным зубом. От червячных фрез для нарезания цилиндрических колес отличаются тем, что являются сугубо специальными. Число заходов, форма и размеры зубьев и все диаметры фрезы, кроме наружного, такие же, как и у червяка, который будет работать в паре с нарезаемым колесом. Наружный диаметр фрезы больше наружного диаметра червяка на удвоенную величину радиального зазора в червячной паре плюс запас на уменьшение диаметра фрезы при переточках.

Фрезы используются на зубофрезерных станках, осуществляя обработку колес с радиальной (рис. 1.84, б) или тангенциальной (рис. 1.84, а) подачей. В последнем случае фреза имеет заборный конус (рис. 1.84, в), исключающий перегрузку зубьев, вступающих в работу первыми. Заборный конус могут иметь и фрезы для цилиндрических колес большого диаметра, когда по расчету требуется длинная фреза, которую нерационально или сложно изготовить. Тогда делают фрезу короткой и со стороны ее захода образуют заборный конус.

Летучие резцы — это однозубые червячные фрезы, работающие с тангенциальной подачей и конструктивно представляющие собой оправку со вставленным в нее фасонным стержневым резцом с профилем зуба червячной фрезы. Инструмент очень дешевый, но обеспечивает низкую производительность обработки. Его применяют только в случае единичного и мелкосерийного производства червячных колес, например при ремонте редукторов.

Червячные шеверы применяются для чистовой обработки червячных колес и представляют собой сопряженные с ними червяки. На боковых сторонах зубьев таких червяков прорезают стружечные канавки, как и у шеверов других типов.

Контрольные вопросы

- Способы нарезания зубчатых изделий и применяемые при этом инструменты.

- Наиболее производительные инструменты для нарезания цилиндрических зубчатых колес эвольвентного зацепления.

- Недостатки образования зубьев колес методом копирования.

- Принципиальные отличия червячных фрез для нарезания червячных колес от червячных фрез для цилиндрических зубчатых колес.

- Способы образования зубьев конических колес и применяемые при этом инструменты.

- Наглядное представление о кинематике резания и форме инструментов для нарезания зубьев конических колес.

- Почему дисковыми и пальцевыми модульными фрезами конкретного модуля нельзя нарезать колеса с любым числом зубьев этого же модуля?

Манипулятор

- Режущий инструмент. Определение, назначение, требования, критерий оптимальности

- Геометрические параметры режущею клина

- Материалы для изготовления режущих инструментов

- Назначение и типы резцов

- Токарные резцы

- Резцы сборных конструкций

- Державочные резцы

- Полуавтоматичные и автоматно-револьверные резцы

- Фасонные резцы

- Строгальные и долбежные резцы

- Назначение, элементы конструкции и геометрические параметры спирального сверла

- Особенности конструкций сверл разного назначения

- Назначение, элементы конструкции и геометрические параметры зенкеров и разверток

- Назначение и разновидности фрез

- Элементы конструкции и геометрические параметры фрез

- Назначение и основные тины протяжек

- Элементы конструкции и геометрические параметры протяжек

- Способы образования резьбы и резьбонарезные инструменты

- Резьбонакатные инструменты

- Способы нарезания зубчатых изделий

- Зуборезные инструменты, работающие по методу копирования

- Зуборезные инструмент, работающие но методу обкатки

- Инструменты для нарезания конических прямозубых колес

- Инструменты для обработки червячных колес

- Определение, назначение, эффективность и область применения

- Назначение и форма абразивных инструментов

- Компоненты и характеристики абразивных инструментов

- Режущие инструменты

- Вспомогтаельные инструменты

Советы по использованию

Даже при использовании дорогостоящих, высококачественных насадок для фрезеров в процессе обработки заготовок неизбежно затупляется их рабочая часть. Речь идет об утрате фрезой ее ключевых качеств, которые периодически требуется восстанавливать. В подобных ситуациях единственным решением проблемы будет правильная заточка. Для этого понадобится специализированное оборудование, позволяющие оперативно, с минимальными усилиями и максимальной точностью восстановить геометрию.

Точность всех выполняемых операций и, следовательно, качество изделия напрямую зависят от состояния фрезерного аппарата и правильности обслуживания самого рабочего элемента. Так, затачивание фрезы выполняется по переднему краю, а ее затылование – по противоположной части поверхности. Расчет степени обработки рабочей части и углов осуществляется с учетом степени износа.

Существуют эффективные способы модернизации инструмента и улучшения эго эксплуатационных показателей после заточки кромки. Это позволяет повысить производительность и параллельно обеспечить максимальный срок службы самих фрез. Наиболее распространенными и действенными способами усовершенствования являются такие.

- Использование сборных конструкций, элементы которых выполнены из высокопрочных марок стали.

- Модернизация рабочих поверхностей профиля.

- Изменение схемы резания, а также геометрии (включая утолщение) фрез.

Важно учитывать, что на износоустойчивость и срок эксплуатации описываемого инструмента влияет способ фрезерования. В частности, речь идет о распределении нагрузок на зубья

Естественно, одну из ключевых ролей играют свойства инструментального материала, исходя из чего производители постоянно ищут новые варианты

Естественно, одну из ключевых ролей играют свойства инструментального материала, исходя из чего производители постоянно ищут новые варианты

Максимально продлить срок службы любой червячной фрезы позволит четко соблюдать технологию при выполнении работ

Естественно, одну из ключевых ролей играют свойства инструментального материала, исходя из чего производители постоянно ищут новые варианты. Максимально продлить срок службы любой червячной фрезы позволит четко соблюдать технологию при выполнении работ

Помимо всего перечисленного, рекомендуется уделять внимание особенностям материала заготовки

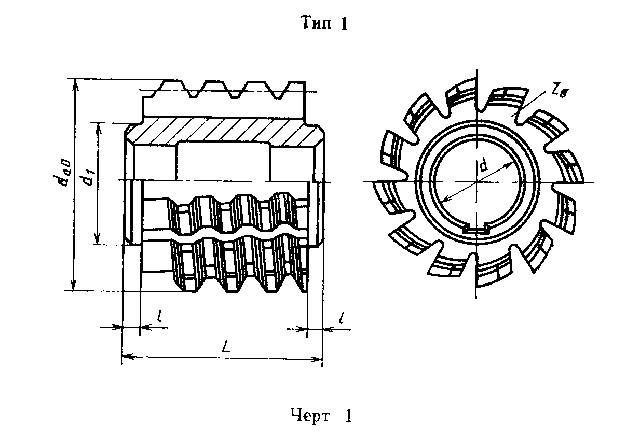

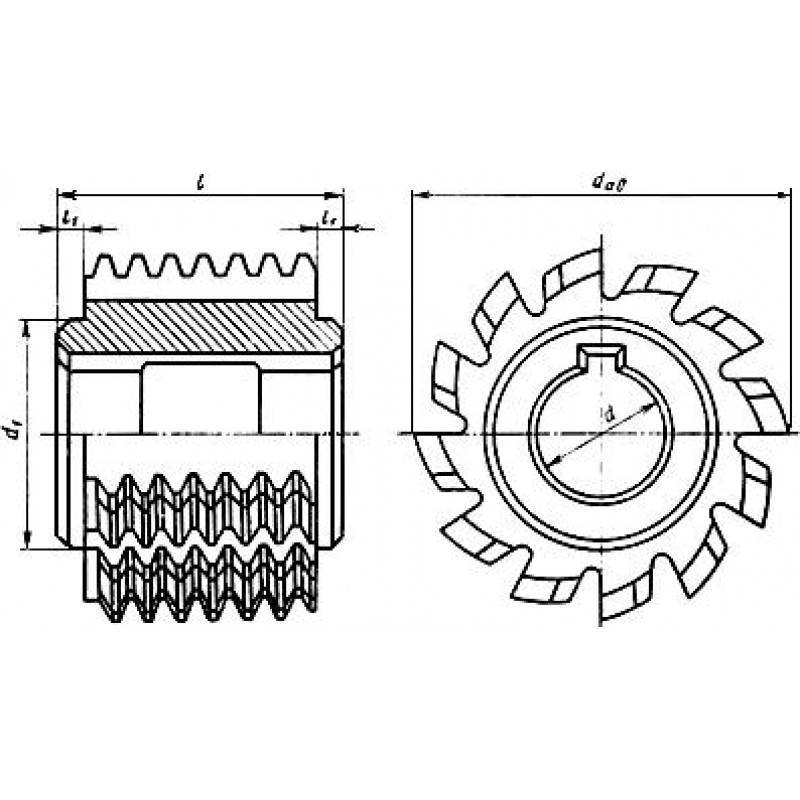

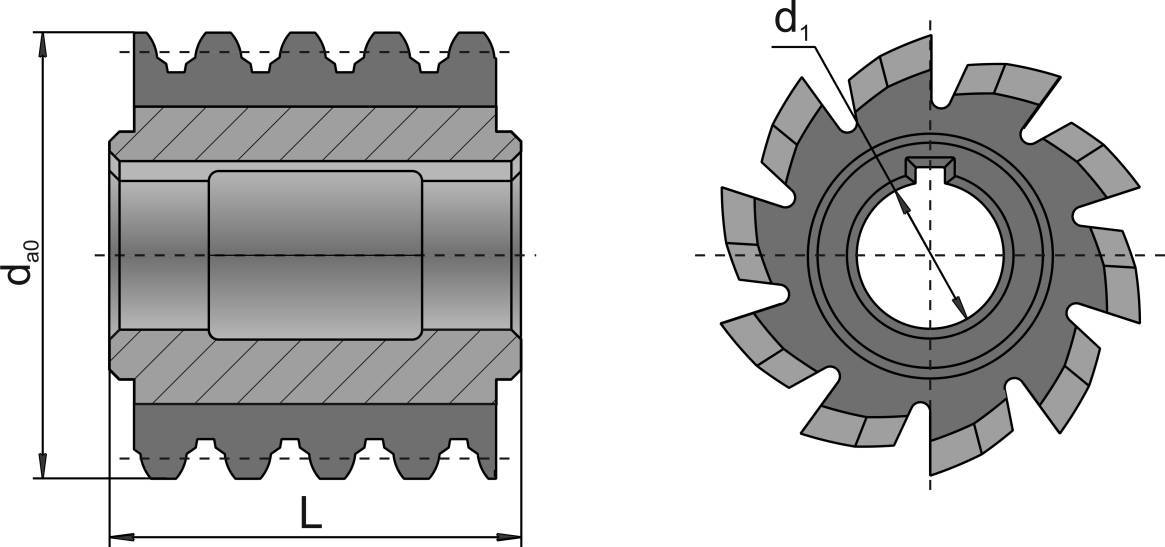

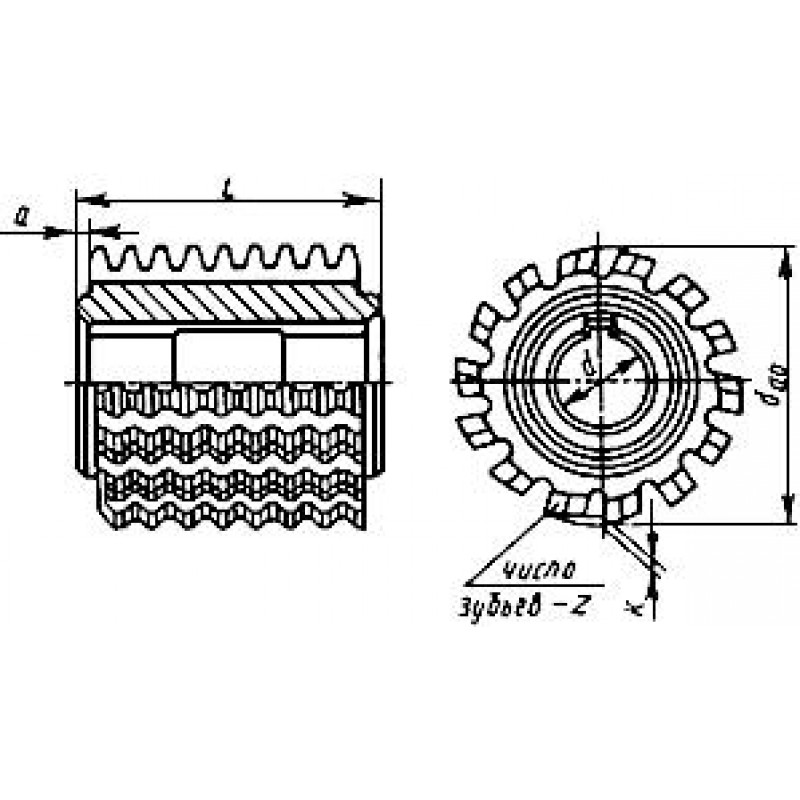

ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Фрезы должны изготовляться типов:

1 – для обработки шлицевых валов с центрированием по наружному диаметру;

2 – для обработки шлицевых валов с центрированием по внутреннему диаметру.

1.2. Фрезы должны изготовляться правозаходными с левым направлением винтовых стружечных канавок.

1.3. Фрезы должны изготовляться классов точности А, В и С.

Рекомендуемое назначение классов точности фрез приведено в приложении 3.

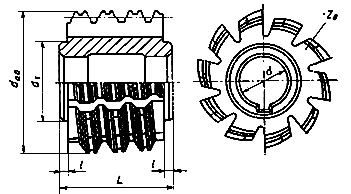

1.4. Основные размеры фрез типа 1 должны соответствовать указанным на черт.1 и в табл.1-3, типа 2 – на черт.2 и в табл.1-2.

Черт.1

Тип 2

Черт.2

Таблица 1

Фрезы для валов легкой серииРазмеры, мм

Обозначение для типа | Применяемость для типа | Номинальные размеры соединений | ||||||||

1 | 2 | 1 | 2 | |||||||

2520-0701 | 2520-0702 | 6х26х30 | 70 | 63 | 27 | 40 | 5 | 12 | ||

2520-0703 | 2520-0704 | 6х28х32 | ||||||||

2520-0705 | 2520-0706 | 8х32х36 | ||||||||

2520-0707 | 2520-0708 | 8х36х40 | 80 | 70 | 32 | 50 | ||||

2520-0709 | 2520-0711 | 8х42х46 | 14 | |||||||

2520-0712 | 2520-0713 | 8х46х50 | 90 | 80 | ||||||

2520-0714 | 2520-0715 | 8х52х58 | ||||||||

2520-0716 | 2520-0717 | 8х56х62 | ||||||||

2520-0718 | 2520-0719 | 8х62х68 | 100 | 90 | 40 | 60 | ||||

2520-0721 | 2520-0722 | 10х72х78 | ||||||||

2520-0723 | 2520-0724 | 10х82х88 | ||||||||

2520-0725 | 2520-0726 | 10х92х98 | 112 | 100 | ||||||

2520-0727 | 2520-0728 | 10х102х108 | ||||||||

2520-0729 | 2520-0731 | 10х112х120 | 125 | 112 |

Таблица 2

Фрезы для валов средней серииРазмеры, мм

Обозначение для типа | Применяемость для типа | Номинальные размеры соединений | ||||||||

1 | 2 | 1 | 2 | |||||||

2520-0732 | – | 6х16х20 | 63 | 50 | 22 | 34 | 4 | 10 | ||

2520-0734 | 6х18х22 | |||||||||

2520-0736 | 2520-0737 | 6х21х25 | 70 | 56 | 27 | 40 | ||||

2520-0738 | 2520-0739 | 6х23х28 | ||||||||

2520-0741 | 2520-0742 | 6х26х32 | 80 | 63 | 5 | |||||

2520-0743 | 2520-0744 | 6х28х34 | ||||||||

2520-0745 | – | 8х32х38 | ||||||||

2520-0747 | 2520-0748 | 8х36х42 | 90 | 70 | 32 | 50 | ||||

2520-0749 | 2520-0751 | 8х42х48 | ||||||||

2520-0752 | – | 8х46х54 | 100 | 80 | 12 | |||||

2520-0754 | 2520-0755 | 8х52х60 | ||||||||

2520-0756 | 2520-0757 | 8х56х65 | ||||||||

2520-0758 | 2520-0759 | 8х62х72 | 112 | 90 | 40 | 60 | ||||

2520-0761 | – | 10х72х82 | ||||||||

2520-0763 | 2520-0764 | 10х82х92 | ||||||||

2520-0765 | 2520-0766 | 10х92х102 | 125 | 100 | ||||||

2530-0767 | 2520-0768 | 10х102х112 | ||||||||

2520-0769 | 2520-0771 | 10х112х125 | 140 | 112 |

Таблица 3

Фрезы для валов тяжелой серииРазмеры, мм

Обозначение | Применяемость | Номинальные размеры соединения | ||||||

2520-0772 | 10х16х20 | 63 | 50 | 22 | 34 | 4 | 10 | |

2520-0773 | 10х18х23 | |||||||

2520-0774 | 10х21х26 | 70 | 56 | 27 | 40 | |||

2520-0775 | 10х23х29 | |||||||

2520-0776 | 10х26х32 | 80 | 63 | 5 | ||||

2520-0777 | 10х28х35 | |||||||

2520-0778 | 10х32х40 | |||||||

2520-0779 | 10х36х45 | 90 | 70 | 32 | 50 | |||

2520-0781 | 10х42х52 | |||||||

2520-0782 | 10х46х56 | 100 | 80 | 12 | ||||

2520-0783 | 16х52х60 | |||||||

2520-0784 | 16х56х65 | |||||||

2520-0785 | 16х62х72 | 112 | 90 | 40 | 60 | |||

2520-0786 | 16х72х82 | |||||||

2520-0787 | 20х82х92 | |||||||

2520-0788 | 20х92х102 | 125 | 100 | |||||

2520-0789 | 20х102х115 | |||||||

2520-0791 | 20х112х125 | 140 | 112 |

Примечание к табл.2, 3. По согласованию с потребителем допускается изготовление фрез с 125 мм вместо 140 мм.

Пример условного обозначения фрезы типа 1 с номинальными размерами соединения , класса точности В:

2520-0732 10-В ГОСТ 8027-86

То же, фрезы класса точности С:

2520-0732 ГОСТ 8027-86

1.5. Передний угол фрез принимается 0°; задний угол – 8-12°.

1.6. Требования к фрезам червячным чистовым для нарезания шлицевых валов с прямобочным профилем по ГОСТ 1139-58 приведены в обязательном приложении 1.

Повышение производительности инструмента

Основным способом увеличения срока службы инструмента является заточка при превышении допустимого износа режущей кромки и нарушении её геометрии. От качества заточки зависит точность нарезки зуба. Проводится она по передней режущей поверхности, по задней поверхности проводится затылование.

Существует ещё несколько способов модернизации фрез:

- Сборные конструкции из твердых сплавов.

- Усовершенствование кромок профиля.

- Применение затылочных и многозаходных фрез.

На долговечность инструмента влияет, в первую очередь, схема резания, определяющая нагрузку на зубья. Определяющим фактором, позволяющим снизить износ фрез, является точное соблюдение технологии и правильная настройка оборудования.

МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытания фрез должны проводиться на зубофрезерных станках, соответствующих установленным для них нормам точности по ГОСТ 659 и ГОСТ 18065.

4.2. Фрезы следует испытывать на заготовках из стали марки 45 по ГОСТ 1050 твердостью 170…197 HB с шириной зубчатого венца не менее 20 мм и числом нарезаемых зубьев не менее 40.

4.3. Фрезы модулем от 1 до 4 мм испытывают при чистовом нарезании заготовок на полную глубину зуба . Фрезы модулем свыше 4 мм испытывают при многопроходном зубофрезеровании; первый проход производят на глубину , при каждом последующем проходе припуск по толщине зуба должен составлять 0,5-1,0 мм на сторону.

4.4. В качестве смазочно-охлаждающей жидкости следует применять масло индустриальное 20А по ГОСТ 20799 с расходом не менее 40 л/мин.

4.5. Испытания на средний и 95%-ный периоды стойкости и работоспособность следует проводить на режимах, указанных в табл.8.

Скорость резания фрез, изготовленных из сталей, легированных кобальтом, должна быть на 20% выше значений, указанных в табл.8.

4.6. Испытания фрез на работоспособность следует проводить в течение 10 мин для модуля до 14 мм и 15 мин – для модулей более 14 мм. После испытаний фреза не должна иметь выкрошенных и смятых режущих кромок и должна быть пригодна для дальнейшей работы.

4.7. Испытания на средний и 95%-ный периоды стойкости следует проводить на одном типоразмере фрез наименьшего модуля из каждого диапазона модулей, указанных в табл.6, с учетом номенклатуры, выпускаемой предприятием-изготовителем. Испытания фрез модулем св. 14 мм на установленный период стойкости не проводят.

Таблица 8

Модуль, мм | Скорость резания, , м/мин | Осевая подача , мм/об | Вид обработки |

От 1,0 до 1,5 | 40 | 1,2 | Однопроходное зубофрезерование |

Cв. 1,5 ” 2,5 | 35 | 1,4 | |

” 2,5 ” 4,0 | 25 | 1,8 | |

Св. 4,0 до 6,0 | 25 | 2,0 | Многопроходное зубофрезерование |

” 6,0 ” 10,0 | 25 | 2,5 | |

” 10,0 ” 16,0 | 20 | 3,0 | |

” 16,0 ” 25,0 | 18 | 4,0 |

Приемочные значения среднего и установленного периодов стойкости должны быть не менее указанных в табл.9.

Таблица 9

Модуль, мм | Приемочные значения периодов стойкости, мин | |

среднего | установленного | |

От 1,0 до 10,0 | 270 | 135 |

Св. 10,0 ” 14,0 | 410 | 205 |

” 14,0 ” 25,0 | 620 | 310 |

4.5, 4.7. (Измененная редакция, Изм. N 2).

4.8. Параметры фрез должны контролироваться средствами измерения, имеющими погрешность не более:

при измерении линейных размеров – значений, установленных по ГОСТ 8.051;

при контроле по п.2.11 параметров 2-9 и 13-17 – значений, установленных по ГОСТ 17336.

4.9. Параметры 14-17 табл.5 должны контролироваться на полных витках.

Для фрез типа 3 допускается контролировать параметр 15 на двух оборотах с соответствующим уменьшением значения допускаемого отклонения до .

4.10. Отклонение профиля зубьев фрез классов точности ААА, АА и А должны контролироваться по режущей кромке в сечении, касательном к основному цилиндру радиуса , или как отклонение от теоретически точного зацепления при контакте фрезы с исходной рейкой, роль которой выполняет цилиндрический наконечник измерительного прибора. Расчетные значения радиуса основного цилиндра и угла наклона в этом сечении указаны в табл.3, 4 рекомендуемого приложения 2. Отклонение профиля фрезы допускается контролировать по боковой затылованной поверхности, отступая 1 мм от режущей кромки.

4.11. Твердость фрез контролируют по ГОСТ 9013 на приборах типа ТР по ГОСТ 23677.

4.12. Параметры шероховатости поверхностей фрез должны контролироваться: – на приборах типа ПСС по ГОСТ 9847, – на профилометрах по ГОСТ 19300.

Допускается проверять параметры шероховатости путем сравнения с контрольными образцами, поверхности которых имеют предельные значения параметров шероховатости, или с образцами шероховатости поверхности по ГОСТ 9378. Сравнение проводят визуально при помощи лупы ЛП-1-4 по ГОСТ 25706.

4.13. Внешний вид фрез проверяют визуально при помощи лупы ЛП-1-4 по ГОСТ 25706.

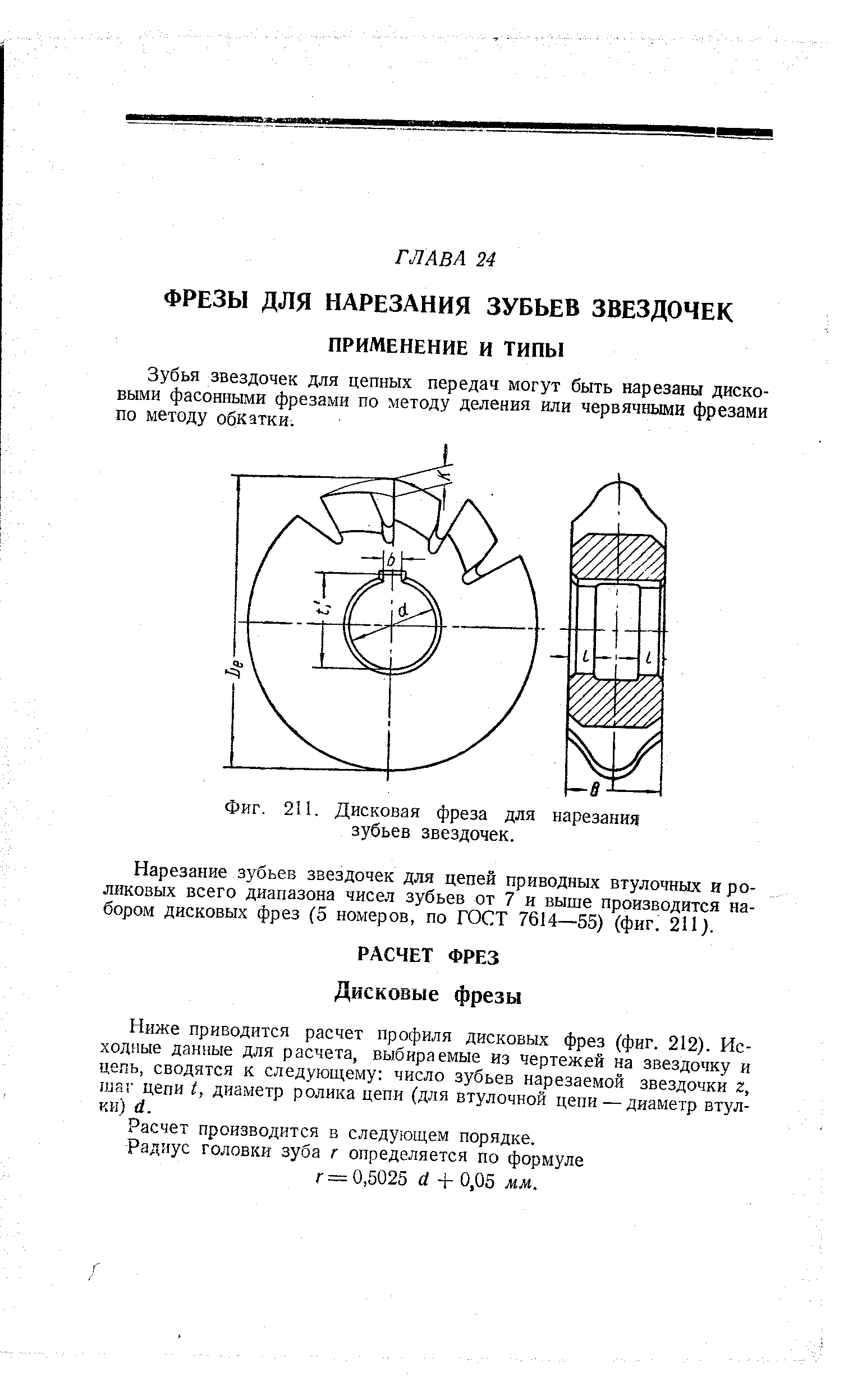

Что это такое?

Модульная фреза – это многолезвийный инструмент, который широко применяется в единичном и серийном производствах для изготовления зубчатых колес, шестерен и реек. В отличие от долбяков и зуборезных гребенок модульные фрезы обладают высокой скоростью работы, не требуют специального оборудования и дают высокую точность.

Для разных технологических операций и условий производства существуют различные их конструкции.

Дисковая. Главное преимущество – универсальность. Обработку можно производить на любых горизонтально-фрезерных станках, но деталь нужно закрепить в делительном устройстве. Недостаток – требуется много места для выхода инструмента из заготовки (радиус фрезы плюс зазор 3–5 мм). Поэтому нарезать ступенчатые колеса или цельные шевронные нельзя. Зато можно обрабатывать сразу несколько заготовок одновременно. А это значительно увеличивает производительность и снижает затраты на изготовление зубчатых колес. Но поскольку за один проход можно обработать всего одну впадину между зубьями, общая скорость нарезания колеса невысокая.

Высокая точность червячной фрезы обусловлена самим способом обработки. При нарезании зубьев заготовка и инструмент имитируют зубчатое зацепление, и такой метод называется обкаткой. При таком способе обработки не нужно большого количества инструментов – одной и той же фрезой можно нарезать колеса с различным числом зубьев. А с дисковыми и пальцевыми фрезами их профиль переносится на впадины колеса, поэтому такой способ назван методом копирования. При этом все погрешности переносятся на конечное изделие, поэтому после обработки детали часто отправляются на шлифование.

Для установки модульных фрез на станок нужны специальные приспособления.

- Дисковые и червячные модели закрепляются на оправке. Для этого у них есть центральное отверстие с фасками, которые упрощают монтаж. После этого оправка фиксируется на шпинделе.

- Пальцевые фрезы имеют хвостовую часть в виде цилиндра, конуса Морзе или инструментального конуса 7: 24. Она сразу может устанавливаться в шпиндель.

Если посадочные размеры инструмента и шпинделя станка не совпадают (например, диаметры центрального отверстия и шпинделя), то применяются переходные втулки. Они стандартизированы по ГОСТу. Более того, с их помощью можно менять тип крепления. Например, фрезу с конусом Морзе закрепить в шпинделе с коническим отверстием 7: 24.